- гомогенные (однофазные) аустенитные стали, жаропрочность которых обеспечивается в основном легированностью твёрдого раствора;

- стали с карбидным упрочнением;

- стали с интерметаллидным упрочнением.

- Еоф-процесс

- heat resistance

Жаропрочная сталь — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

жаропрочная сталь — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN heat resisting steelhigh temperature steel … Справочник технического переводчика

жаропрочная сталь — karščiui atsparus plienas statusas T sritis fizika atitikmenys: angl. heat resisting steel vok. hitzbeständiger Stahl, m rus. жаропрочная сталь, f; жаростойкая сталь, f; жароупорная сталь, f pranc. acier résistant à chaud, m; acier résistant à la … Fizikos terminų žodynas

ЖАРОПРОЧНАЯ СТАЛЬ — сталь, противостоящая механическим нагрузкам при высоких температура и обладающая высокими значениями предела ползучести и длительной прочности. Основными легирующими элементами жаропрочной стали являются Cr и Ni. Стали дополнительно легируют Mo … Металлургический словарь

Сталь — У этого термина существуют и другие значения, см. Сталь (значения). Сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ… … Википедия

сталь — и; ж. [нем. Stahl] Твёрдый ковкий металл серебристо серого цвета, сплав железа с углеродом и другими упрочняющими элементами. Нержавеющая с. Легированные стали. Производство, закалка стали. Марка, сорт, виды стали. С. для подшипников. С. кинжала … Энциклопедический словарь

Сталь — Сталь (от немецкого Stahl) – сплав железа (основа) с углеродом (до 2 %) и другими элементами. Получают главным образом из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. По химическому составу… … Энциклопедия терминов, определений и пояснений строительных материалов

СТАЛЬ — (от немецкого Stahl), ковкий сплав железа с углеродом (до 2%) и другими элементами. Получают главным образом из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. По химическому составу различают стали… … Современная энциклопедия

Сталь — (от немецкого Stahl), ковкий сплав железа с углеродом (до 2%) и другими элементами. Получают главным образом из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. По химическому составу различают стали… … Иллюстрированный энциклопедический словарь

СТАЛЬ — (польск. stal от нем. Stahl), сплав Fe (основа) с С (до 2%) и др. элементами. Получают главным образом из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. По химическому составу различают стали… … Большой Энциклопедический словарь

- Cтали, имеющие карбидное упрочнение.

- Cтали аустенитные, где жаропрочность приобретается благодаря твердому легировочному раствору, именуемые гомогенными (однофазными) сталями.

- Третий вид – стали с упрочнением интерметаллидным.

- ЖАКЕТ

- ЖАРОПРОЧНЫЕ МАТЕРИАЛЫ

Жаропрочная сталь — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

жаропрочная сталь — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN heat resisting steelhigh temperature steel … Справочник технического переводчика

жаропрочная сталь — karščiui atsparus plienas statusas T sritis fizika atitikmenys: angl. heat resisting steel vok. hitzbeständiger Stahl, m rus. жаропрочная сталь, f; жаростойкая сталь, f; жароупорная сталь, f pranc. acier résistant à chaud, m; acier résistant à la … Fizikos terminų žodynas

Жаропрочная сталь — сталь, противостоящая механическим нагрузкам при высоких температураx и обладающая высокими значениями предела ползучести и длительной прочности. Основными легирующими элементами жаропрочная стали являются Сr и Ni. Стали дополнительно легируют Mo … Энциклопедический словарь по металлургии

Сталь — У этого термина существуют и другие значения, см. Сталь (значения). Сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ… … Википедия

сталь — и; ж. [нем. Stahl] Твёрдый ковкий металл серебристо серого цвета, сплав железа с углеродом и другими упрочняющими элементами. Нержавеющая с. Легированные стали. Производство, закалка стали. Марка, сорт, виды стали. С. для подшипников. С. кинжала … Энциклопедический словарь

Сталь — Сталь (от немецкого Stahl) – сплав железа (основа) с углеродом (до 2 %) и другими элементами. Получают главным образом из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. По химическому составу… … Энциклопедия терминов, определений и пояснений строительных материалов

СТАЛЬ — (от немецкого Stahl), ковкий сплав железа с углеродом (до 2%) и другими элементами. Получают главным образом из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. По химическому составу различают стали… … Современная энциклопедия

Сталь — (от немецкого Stahl), ковкий сплав железа с углеродом (до 2%) и другими элементами. Получают главным образом из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. По химическому составу различают стали… … Иллюстрированный энциклопедический словарь

СТАЛЬ — (польск. stal от нем. Stahl), сплав Fe (основа) с С (до 2%) и др. элементами. Получают главным образом из смеси чугуна со стальным ломом в кислородных конвертерах, мартеновских печах и электропечах. По химическому составу различают стали… … Большой Энциклопедический словарь

Большая Энциклопедия Нефти и Газа. Жаропрочная сталь

Жаропрочная сталь

Изобретение относится к металлургической промышленности и касается состава жаропрочной стали, используемой для производства жаропрочных специальных литых и деформируемых изделий и арматуры, работающих в условиях стационарного и переменного температурно-силового воздействия, а также длительного абразивного изнашивания при высоких температурах. Задачей создания новой стали являлось изыскание состава для изделий с высокими механическими показателями и окалиностойкостью. Сталь содержит компоненты при следующем соотношении, мас. %: углерод 0,30-0,50; кремний 0,40-1,50; марганец 12,0-20,0; никель 0,50-4,0; медь 0,50-3,0; хром 20,0-30,0; алюминий 1,0-3,0; титан 0,02-0,50; молибден 0,05-0,50; ванадий 0,05-0,30; ниобий 0,02-0,50; РЗМ 0,001-0,20; железо - остальное. Достигаемый технический результат заключается в создании состава жаропрочной стали с новыми физико-химическими свойствами, которые обеспечивают производство термо- и износостойких деталей для энергетики, машиностроения, судостроения и других отраслей промышленности, где требуется длительность надежность их работы в переменных условиях и высоких температурах. 2 табл.

Изобретение относится к области металлургии, в частности к жаропрочным сложнолегированным сталям, используемым в энергетике, машиностроении, судостроении и в других отраслях промышленности для производства жаропрочных деталей и арматуры, работающих при стационарном и переменном температурно-силовом воздействии в воздухе и агрессивных газовых средах, а также длительного абразивного изнашивания при высоких температурах.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является жаропрочная сталь 37Х12Н8Г8МФБ по ГОСТ 5632-72 (1), содержащая, мас.%: Углерод - 0,34 - 0,40 Кремний - 0,30 - 0,80 Марганец - 7,50 - 9,50 Хром - 11,50 - 13,50 Никель - 7,00 - 9,00 Молибден - 1,10 - 1,40 Ниобий - 0,25 - 0,45 Ванадий - 1,25 - 1,55 Сера - Не более 0,03 Фосфор - Не более 0,035 Медь - Не более 0,3 Железо - Остальное Физико-химические свойства этой стали близки к применяемой в данной области техники стали 40Х24Н12СЛ, однако ее окалиностойкость из-за пониженного содержания хрома хуже. Обладая более высокой жаропрочностью и лучшей технологичностью, чем другие известные стали, она не лишена существенных недостатков: возникновение трещин термического характера и коробление в условиях эксплуатации деталей при переменных температурах, абразивное истирание, и что более важно, неудовлетворительная окалиностойкость при высоких температурах. Поэтому сталь 37Х12Н8Г8МФБ используется для деталей, преимущественно изготовляемых способом деформирования и работающих при температурах до 650oC в мало абразивных средах. Задачей предлагаемого изобретения является изыскание состава жаропрочной стали, обеспечивающей повышение окалиностойкости и всех механических характеристик деталей, изготовленных из нее, работающих в условиях переменных температур от 20 до 1100oC. Для достижения поставленной задачи жаропрочная сталь, включает углерод, кремний, марганец, хром, никель, медь, молибден, ванадий, ниобий и железо, дополнительно содержит алюминий, титан, редкоземельные металлы при следующем соотношении компонентов, мас.%: Углерод - 0,30 - 0,50 Кремний - 0,40 - 1,50 Марганец - 12,00 - 20,00 Никель - 0,50 - 4,00 Медь - 0,50 - 3,00 Хром - 10,00 - 30,00 Алюминий - 1,00 - 3,00 Титан - 0,02 - 0,50 Ниобий - 0,02 - 0,50 Ванадий - 0,05 - 0,30 Молибден - 0,05 - 0,50 Редкоземельные металлы - 0,001 - 0,20 Железо - Остальное Соотношение легирующих элементов выбрано таким, чтобы материал в процессе переменной температуры эксплуатации проявил структурную и размерную стабильность, обеспечивая требуемую работоспособность детали и окалиностойкость. Введение в заявленную композицию меди при содержании 0,5 - 0,3 мас.%, повышает теплопроводность стали и стабилизирует хромо-никель-марганцевый аустенит, повышает прочность и ударную вязкость, способствует дисперсионному упрочнению состава, аустенитизации стали аналогично никелю. Введение в состав стали менее 0,50% меди не оказывает улучшающего действия на его характеристики при наличии относительно больших концентраций никеля и марганца, а при наличии в таком составе меди выше 3% возникает опасность образования горячих трещин в отливках. Микролегирование стали ванадием в присутствии меди повышает ее пластичность. Ванадий в такой стали частично растворяется в аустените, а большей частью участвует в образовании самостоятельных карбидов (VO), что улучшает жидкотекучесть стали. Эффект воздействия ванадия начинается с его присадки в количестве 0,05%. Выше содержания 0,30% присутствие ванадия нежелательно, т. к. при этом возможна его диффузия на поверхность слитка, где ванадий окисляется с образованием летучих окислов (V2O5), снижающих защитные свойства окисной пленки и тем самым общую окалиностойкость стали. Введение в состав стали молибдена, начиная с 0,05%, упрочняет аустенит, легирует карбиды хрома, повышая их устойчивость при переменных температурах и измельчает структуру стали, упрочняет ее карбидами молибдена (MоC2). Введение молибдена в предлагаемую композицию выше 0,50% нецелесообразно, т.к. при таком количестве он действует аналогично повышенному содержанию ванадия, что приводит к снижению окалиностойкости стали летучими окислами (MоO3). Присутствие ниобия в стали оказывает положительное влияние на ее структуру, упрочняет сталь, особенно при переменных температурах. При введении ниобия, начиная с 0,02%, в стали образуются мелкие термодинамически устойчивые карбиды ниобия (NbC), которые равномерно рассеяны в структуре и способствуют измельчению зерна. При введении ниобия более 0,50% также возможно образование летучих окислов (Nb2O5), что может вызвать снижение окалиностойкости стали. Наличие ниобия в стали уменьшает ее чувствительность к перегреву. Легирование стали титаном и алюминием, обладающими высокой термодинамической активностью и большой теплотой образования окислов, способствует формированию на поверхности металла высокозащитных окисных покрытий, обеспечивающих требуемые жаростойкость и окалиностойкость. Титан способствует уменьшению размера зерна и повышает механические свойства стали (ударную вязкость) аналогично ниобию, молибдену и ванадию при содержании в стали начиная с 0,02%. Увеличение добавок более 0,50% приводит к образованию крупных, обособленных карбидных скоплений, являющихся внутренними концентраторами напряжений, способствующими развитию микротрещин при переменных температурах. Введение в предлагаемую сталь указанного количества титана способствует уменьшению добавки молибдена и ванадия, являющихся дефицитными и дорогостоящими. Введение алюминия в меньшем количестве, чем заявляемое (1%), не оказывает влияния на окалиностойкость, а более 3% - вызывает возникновение участков феррита и приводит к увеличению зерна, снижению ударной вязкости и прочности, а также и термостойкости. Введение в сталь небольшого количества редкоземельных металлов (РМЗ) улучшает весь комплекс ее литейных и механических свойств, повышает окалиностойкость уже при содержании 0,001% и выше. Наличие в составе РМЗ уменьшает загрязнение стали пленочными сульфидными включениями. Содержание в стали РМЗ менее 0,001% не обеспечивает создание мелкозернистой структуры, необходимой для хорошего сочетания прочностных и пластических свойств. Введение в сталь РМЗ более 0,2% отрицательно влияет на ее механические свойства в связи с загрязнением неметаллическими включениями и образованием хрупких металлоидов, резко ухудшающих деформируемость стали и снижающих характеристики пластичности. Оптимальным содержанием углерода в стали является 0,30 - 0,50%, что определяет технологичность изготовления конечного изделия. При введении углерода менее 0,30% ухудшаются литейные свойства стали, при этом для ее производства нужны малоуглеродистые шихтовые материалы, что не всегда доступно. При содержании углерода более 0,50% происходит связывание углеродом части хрома в карбиды, обеднение окисной пленки металла, снижается его окалиностойкость. Кремний, хотя и оказывает улудшающее влияние на окалиностойкость, нейтрализуя влияние цветных примесей по границам зерен, но в присутствии алюминия в стали оно фактически не проявляется. Нижний предел содержания кремния установлен 0,4%, что обеспечивает получение "спокойной" стали без самовскипания при плавке, а верхний - 1,5%, по особенностям выплавки стали в кислых печах. Увеличение содержания кремния может привести к появлению ферритной составляющей в стали, что снижает ее прочностные характеристики, понижает пластические свойства. Марганец является основным легирующим элементом, обеспечивающим аустенитную структуру стали. При наличии в стали хрома минимальное количество марганца должно быть не менее 12%. Максимальное содержание марганца ограничивается 20%, выше которого сказывается отрицательное влияние марганца на окалиностойкость стали и снижаются ее механические свойства из-за загрязнения стали фосфором, обязательно присутствующим в ферромарганце, используемом в качестве шихтового материала. Марганец в стали (более 12%), как аустенитообразующий элемент, позволяет снизить в ней содержание никеля. Введение никеля в пределах 0,5 - 0,4% экономно легирует сталь, обеспечивает повышение ее прочности и пластичности. До 0,6 мас.% влияние никеля при наличии 12 - 20 мас.% марганца почти не ощутимо, а выше 4% хотя никель и продолжает улучшить сталь, но весьма незначительно, в то же время сильно повышает ее стоимость, что явно нецелесообразно. Хром обеспечивает высокую окалиностойкость стали при высоких температурах, вплоть до 1100oC особенно в сочетании с предложенным количественным соотношением алюминия, образуя на поверхности детали при окислении защитные шпинельные окисные пленки типа (MeO Al2O3), (MeO

Al2O3), (MeO Cr2O3), а также самостоятельных окислов (Cr2O3). Окислы хрома до 1050oC нелетучи, что и обеспечивает длительную окалиностойкость стали. Предложенное нормирование хрома повышает изностойкость стали при высоких температурах. Содержание хрома ниже 10% не обеспечивает требуемых свойств стали, а увеличение его содержания более 30% к ухудшению прочностных характеристик стали в связи с появлением в структуре стали ферритной составляющей. Именно выбранны количественные соотношения указанных элементов приводят к достижению повышенных окалиностойкости, термостойкости, прочности и износостойкости стали в условиях переменных температур и абразивного износа. Содержание в стали легирующих элементов ниже нижних заявляемых пределов не обеспечивает необходимой длительной прочности, т.к. не обеспечивает создание мелкозернистой структуры, а содержание легирующих элементов выше верхних пределов ухудшает не только жаропрочность стали, но и ее деформируемость, характеристики пластичности. Для проверки выправлены в индукционной печи и испытаны детали и образцы из проб стали известного и описываемого составов со средними содержаниями названных компонентов, а также выходящими за пределы описываемого. При выплавке сталей применяли одни и те же шихтовые материалы, выплавку и заливку осуществляли в тигле емкостью 60 кг с хромомагнезитовой футеровкой методом переплава. Редкоземельные металлы (мишметаллы) - РМЗ вводили в ковш. Температуру заливки сталей контролировали вольфрамрениевой термопарой погружения. Затем определены необходимые механические свойства и стойкости описываемой и известной сталей по одной и той же известной технологии. Химический состав, механические свойства и результаты определения литейных и механических свойств, окалино- и термо- стойкости исследованных материалов приводятся соответственно в табл. 1 и 2. Как видно из табл. 2 литейные свойства предлагаемой стали и стали-прототипа различаются незначительно. Механические свойства при комнатных и высоких температурах, термостойкость, окалиностойкость и износостойкость у предложенной стали выше, чем у прототипа. Наиболее удовлетворительным сочетанием свойств обладает предложенная новая сталь среднего химического состава N 4, 5 (табл. 2). Стали с составами, выходящими из заявленных пределов, не превышает по свойствам известную сталь. Ожидаемый технико-экономический эффект изобретения выразится в расширении рабочих режимов, а также в повышении эксплуатационной надежности и ресурса работы деталей, изготовленных из предложенной стали. Новая сталь может быть использована для производства изделий, требующих повышенную термостойкость, окалиностойкость, и надежную длительную прочность. Замена известных сталей описываемой сталью по предварительному расчету дает экономический эффект около 300 миллионов рублей в год за счет снижения на 15-20% брака по горячим трещинам в литье, снижения содержания дорогостоящих легирующих элементов и увеличения срока службы готовых изделий.

Cr2O3), а также самостоятельных окислов (Cr2O3). Окислы хрома до 1050oC нелетучи, что и обеспечивает длительную окалиностойкость стали. Предложенное нормирование хрома повышает изностойкость стали при высоких температурах. Содержание хрома ниже 10% не обеспечивает требуемых свойств стали, а увеличение его содержания более 30% к ухудшению прочностных характеристик стали в связи с появлением в структуре стали ферритной составляющей. Именно выбранны количественные соотношения указанных элементов приводят к достижению повышенных окалиностойкости, термостойкости, прочности и износостойкости стали в условиях переменных температур и абразивного износа. Содержание в стали легирующих элементов ниже нижних заявляемых пределов не обеспечивает необходимой длительной прочности, т.к. не обеспечивает создание мелкозернистой структуры, а содержание легирующих элементов выше верхних пределов ухудшает не только жаропрочность стали, но и ее деформируемость, характеристики пластичности. Для проверки выправлены в индукционной печи и испытаны детали и образцы из проб стали известного и описываемого составов со средними содержаниями названных компонентов, а также выходящими за пределы описываемого. При выплавке сталей применяли одни и те же шихтовые материалы, выплавку и заливку осуществляли в тигле емкостью 60 кг с хромомагнезитовой футеровкой методом переплава. Редкоземельные металлы (мишметаллы) - РМЗ вводили в ковш. Температуру заливки сталей контролировали вольфрамрениевой термопарой погружения. Затем определены необходимые механические свойства и стойкости описываемой и известной сталей по одной и той же известной технологии. Химический состав, механические свойства и результаты определения литейных и механических свойств, окалино- и термо- стойкости исследованных материалов приводятся соответственно в табл. 1 и 2. Как видно из табл. 2 литейные свойства предлагаемой стали и стали-прототипа различаются незначительно. Механические свойства при комнатных и высоких температурах, термостойкость, окалиностойкость и износостойкость у предложенной стали выше, чем у прототипа. Наиболее удовлетворительным сочетанием свойств обладает предложенная новая сталь среднего химического состава N 4, 5 (табл. 2). Стали с составами, выходящими из заявленных пределов, не превышает по свойствам известную сталь. Ожидаемый технико-экономический эффект изобретения выразится в расширении рабочих режимов, а также в повышении эксплуатационной надежности и ресурса работы деталей, изготовленных из предложенной стали. Новая сталь может быть использована для производства изделий, требующих повышенную термостойкость, окалиностойкость, и надежную длительную прочность. Замена известных сталей описываемой сталью по предварительному расчету дает экономический эффект около 300 миллионов рублей в год за счет снижения на 15-20% брака по горячим трещинам в литье, снижения содержания дорогостоящих легирующих элементов и увеличения срока службы готовых изделий.Формула изобретения

\ \ \ 1 Жаропрочная сталь, содержащая углерод, кремний, марганец, хром, никель, медь, молибден, ванадий, ниобий, железо, отличающаяся тем, что она дополнительно содержит алюминий, титан, редкоземельные металлы при следующем соотношении компонентов, мас.%: \\\3 Углерод \\\7 0,3 - 0,5 \\\3 Кремний \\\ 7 0,4 - 1,5 \\\3 Марганец \\\7 12 - 20 \\\3 Никель \\\7 0,5 - 4,0 \\\3 Медь \\\7 0,5 - 3,0 \\\3 Хром \\\7 10 - 30 \\\3 Алюминий \\\7 1 - 3 \\\3 Титан \\ \ 7 0,02 - 0,50 \\\3 Молибден \\\7 0,05 - 0,50 \\\3 Ванадий \\\7 0,05 - 0,30 \\\3 Ниобий \\\7 0,02 - 0,50 \\\3 Редкоземельные металлы \\\7 0,001 - 0,20 \ \\3 Железо \\\7 ОстальноеРИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Жаростойкие сплавы. Специальные стали и сплавы. Производство и использование жаростойких сплавов

Современную промышленность невозможно представить без такого материала, как сталь. С ней мы сталкиваемся практически на каждом шагу. С помощью введения в ее состав различных химических элементов можно значительно улучшить механические и эксплуатационные свойства.

Что такое сталь

Сталью называется сплав, который имеет в своем составе углерод и железо. Также такой сплав (фото расположено ниже) может иметь примеси других химических элементов.

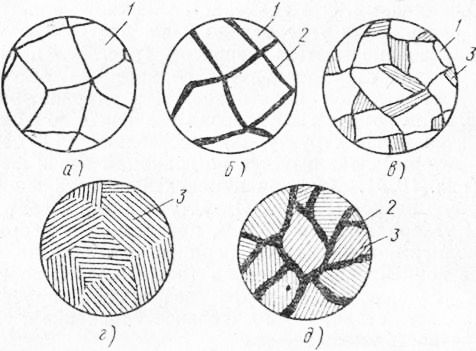

Выделяют несколько структурных состояний. Если содержание углерода находится в пределах 0,025-0,8%, то данные стали называются доэвтектоидными и имеют в своей структуре перлит и феррит. Если сталь заэвтектоидная, то можно наблюдать перлитную и цементитную фазы. Особенностью ферритной структуры является большая пластичность. Цементит же обладает немалой твердостью. Перлит образуют обе предыдущие фазы. Он может иметь зернистую форму (по зернах феррита располагаются включения цементита, которые имеют круглую форму) и пластинчатую (обе фазы имеют вид пластин). Если сталь нагревается выше той температуры, при которой происходят полиморфные модификации, то структура изменяется на аустенитную. Данная фаза имеет повышенную пластичность. Если содержание углерода превышает 2,14%, то такие материалы и сплавы называют чугунами.

Виды стали

В зависимости от состава сталь может быть углеродной и легированной. Содержание углерода меньше 0,25% характеризует низкоуглеродистую сталь. Если его количество достигает 0,55%, то можно говорить о среднеуглеродистом сплаве. Сталь, которая в своем составе имеет больше 0,6% углерода, называется высокоуглеродистой. Если при том, как изготовляется сплав, технология подразумевает введение специфических химических элементов, то данная сталь называется легированной. Введение различных компонентов значительно меняет ее свойства. Если их количество не превышает 4%, то сплав низколегированный. Среднелегированная и высоколегированная сталь имеет соответственно до 11% и больше 12% включений. В зависимости от того, в какой сфере применяются стальные сплавы, выделяют такие их виды: инструментальные, конструкционные и специальные стали и сплавы.

Технология изготовления

Процесс выплавки стали довольно трудоемкий. Он включает в себя несколько этапов. Прежде всего, необходимо сырье – железная руда. Первый этап включает нагрев до определенной температуры. При этом происходят окислительные процессы. На втором этапе температура становится значительно выше. Процессы окисления углерода проходят более интенсивно. Возможно дополнительное обогащение сплава кислородом. Ненужные примеси удаляются в шлак. Следующий шаг направлен на удаление кислорода из стали, так как он существенно снижает механические свойства. Это может проводится диффузионным или осаждающим способом. Если процесс раскисления не происходит, то получаемая сталь называется кипящей. Спокойный сплав газы не выделяет, кислород удаляется полностью. Промежуточное положение занимают полуспокойные стали. Производство сплавов железа происходи в мартеновских, индукционных печах, кислородных конвертерах.

Легирование стали

Для того чтобы получить те или иные свойства стали, в ее состав вводят специальные легирующие вещества. Основными преимуществами такого сплава являются повышенная стойкость к различным деформациям, надежность деталей и прочих конструкционных элементов значительно возрастает. При закалке снижается процент трещин и других дефектов. Нередко такой метод насыщения разными элементами используется для придания стойкости к химической коррозии. Но имеется и ряд недостатков. Они требуют дополнительной обработки, высока вероятность появления флокенов. К тому же возрастает и стоимость материала. Наиболее распространенные легирующие элементы – хром, никель, вольфрам, молибден, кобальт. Область их применения довольно велика. Это и машиностроение, и изготовление деталей трубопроводов, электростанций, авиация и многое другое.

Понятие жаропрочности и жароустойчивости

Под понятием жаропрочности подразумевается способность металла или сплава сохранять все свои характеристики при работе в высоких температурах. В такой среде часто наблюдается газовая коррозия. Поэтому материал должен обладать и стойкостью к ее действию, то есть быть жаростойким. Таким образом, характеристика сплавов, которые используются при значительной температуре, должна включать оба этих понятия. Только тогда такие стали обеспечат необходимый ресурс работы для деталей, инструментов и других конструкционных элементов.

Особенности жаропрочной стали

В случаях, когда температура достигает больших значений, требуется применение сплавов, которые не будут разрушаться и поддаваться деформации. В этом случае используют жаростойкие сплавы. Рабочая температура для таких материалов – выше 500ºС. Немаловажными моментами, характеризующими подобные стали, являются высокий предел выносливости, пластичность, которая сохраняется долгое время, а также релаксационная устойчивость. Существует ряд элементов, способных значительно повысить стойкость к высоким температурам: кобальт, вольфрам, молибден. Обязательным компонентом является и хром. Он не столько влияет на прочность, как повышает окалиностойкость. Также хром препятствует коррозийным процессам. Еще одна важная характеристика сплавов подобного типа – медленная ползучесть.

Классификация жаропрочных сталей за структурой

Жаропрочные и жаростойкие сплавы бывают ферритного класса, мартенситного, аустенитного и с феритно-мартенситной структурой. Первые имеют в своем составе около 30% хрома. После специальной обработки структура становится мелкозернистой. Если температура нагрева превышает 850ºС, то зерна увеличиваются, и такие жаростойкие материалы приобретают хрупкость. Мартенситный класс характеризуется таким содержанием хрома: от 4% до 12%. Также в незначительных количествах может присутствовать никель, вольфрам и другие элементы. Из них изготовляют детали турбин, клапанов в автомобилях. Стали, которые имеют в своей структуре мартенсит и феррит, подходят для работы при постоянных высоких температурах и длительной эксплуатации. Содержание хрома достигает 14%. Аустенит получается при введении в жаропрочные сплавы никеля. Стали с подобной структурой имеют множество марок.

Сплавы на основе никеля

Никель обладает целым рядом полезных свойств. Он положительно влияет на обрабатываемость стали (как в горячем, так и в холодном состоянии). Если деталь или инструмент предназначены для работы в агрессивной среде, то легирование данным элементом существенно повышает стойкость против коррозии. Жаростойкие материалы на основе никеля разделяют на такие группы: жаропрочные и собственно жаростойкие. Последние должны иметь также минимальные жаропрочные характеристики. Рабочие температуры достигают 1200ºС. Дополнительно вводят хром или титан. Характерно, что стали, легированные никелем, имеют небольшое количество таких примесей, как барий, магний, бор, поэтому границы зерен более упрочнены. Жаропрочные сплавы такого типа выпускаются в виде поковок, проката. Также возможен отлив деталей. Основная область их применения – изготовление элементов газовых турбин. Жаростойкие сплавы на основе никеля имеют в составе и до 30% хрома. Они достаточно хорошо поддаются штамповке, свариванию. К тому же, окалиностойкость находится на высоком уровне. Это дает возможность использовать их в газопроводных системах.

Жаропрочная сталь, легированная титаном

Титан вводится в небольшом количестве (до 0,3%). В таком случае он повышает прочность сплава. Если его содержание значительно выше, то некоторые механические свойства ухудшаются (твердость, прочность). А вот пластичность при этом возрастает. Это облегчает обработку стали. При введении титана вместе с другими компонентами можно существенно повысить жаропрочные характеристики. Если есть необходимость работы в агрессивной среде (особенно в том случае, когда конструкция подразумевает сваривание), то легирование данным химическим элементом является оправданным.

Кобальтовые сплавы

Большое количество кобальта (до 80%) идет на производство таких материалов, как жаропрочные и жаростойкие сплавы, так как в чистом виде он редко применяется. Его введение повышает пластичность, а также стойкость при работе с высокими температурами. И чем она выше, тем выше количество кобальта, введенного в сплав. В некоторых марках его содержание достигает 30%. Еще одна характерная черта подобных сталей – улучшение магнитные свойства. Однако в связи с большой стоимостью кобальта, его применение довольно ограничено.

Влияние молибдена на жаропрочные сплавы

Данный химический элемент существенно влияет на прочность материала при высоких температурах.  Особенно эффективно его применение вместе с другими элементами. Он значительно повышает твердость стали (уже при содержании 0,3%). Предел прочности также возрастает. Еще одна положительная черта, которую имеют жаропрочные сплавы, легированные молибденом – большая степень сопротивления окислительным процессам. Молибден способствует измельчению зерна. Недостатком является затруднение проведения сварки.

Особенно эффективно его применение вместе с другими элементами. Он значительно повышает твердость стали (уже при содержании 0,3%). Предел прочности также возрастает. Еще одна положительная черта, которую имеют жаропрочные сплавы, легированные молибденом – большая степень сопротивления окислительным процессам. Молибден способствует измельчению зерна. Недостатком является затруднение проведения сварки.

Другие специальные стали и сплавы

Для выполнения тех или иных заданий требуются материалы, которые обладают определенными свойствами. Таким образом, можно говорить об использовании специальных сплавов, которые могут быть как легированными, так и углеродными. В последней набор требуемых характеристик достигается за счет того, что изготовление сплавов и их обработка происходит за специальной технологией. Еще специальные сплавы и стали разделяют на конструкционные и инструментальные. Среди основных задач для подобного типа материалов можно выделить следующие: стойкость к процессам коррозии и износу, возможность работы в агрессивной среде, повышенные механические характеристики. В эту категорию относятся и жаростойкие стали и сплавы с высокой рабочей температурой, и криогенные стали, которые способны выдерживать до -296ºС.

Инструментальная сталь

Для изготовления инструментов в производстве используется специальная инструментальная сталь. Ввиду того, что условия работы их разные, материалы также подбираются индивидуально. Так как требования к инструментам достаточно высоки, то и характеристика сплавов для их производства соответственная: они должны быть без сторонних примесей, включений, процесс раскисления хорошо проведен, а структура однородная. Для измерительных приборов очень важно иметь стабильные параметры и противодействовать изнашиванию. Если говорить о режущих инструментах, то они работают в условиях повышенных температур (имеет место нагревание кромки), постоянного трения и деформации. Поэтому для них очень важно сохранять первичную твердость при нагревании. Еще один вид инструментальной стали – быстрорежущая. В основном, она легируется вольфрамом. Твердость сохраняется до температуры около 600ºС. Существуют также и штамповые стали. Они предназначены как для горячего, так и для холодного деформирования.

Область применения сплавов специального назначения

Отраслей, в которых применяются сплавы с особенными характеристиками, множество. Ввиду своих улучшенных качеств, они являются незаменимыми в машиностроении, строительстве, нефтяной промышленности. Жаропрочные и жаростойкие сплавы применяются при изготовлении деталей турбин, запчастей для автомобилей. Стали, которые обладают высокими антикоррозийными характеристиками, незаменимы для производства труб, игл карбюраторов, дисков, всевозможных элементов химической промышленности. Рельсы для железной дороги, ковши, гусеницы для транспорта – основой для всего этого являются износостойкие стали. В массовом производстве болтов, гаек и других подобных деталей используются сплавы автоматные. Рессоры должны быть достаточно упругими и износостойкими. Поэтому материалом для них является пружинная сталь. Для улучшения данного качества они дополнительно легируются хромом, молибденом. Все специальные сплавы и стали с набором определенных характеристик позволяют снизить стоимость деталей там, где раньше применялись цветные металлы.

fb.ru

Жаропрочная сталь — WiKi

Жаропро́чная сталь — это вид стали, который используется в условиях высоких температур (от 0,3 части от температуры плавления) в течение определённого времени, а также в условиях слабонапряжённого состояния.

Главной характеристикой, определяющей работоспособность стали, является жаропрочность.

Жаропрочность — это способность стали работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения. Основными характеристиками жаропрочности являются ползучесть и длительная прочность.

Ползучесть

Явление непрерывной деформации под действием постоянного напряжения называется ползучестью. Характеристикой ползучести является предел ползучести, характеризующий условное растягивающее напряжение, при котором скорость и деформация ползучести за определённое время достигают заданной величины. Если допуск даётся по скорости ползучести, то предел ползучести обозначается σ(сигма) с двумя индексами: нижний соответствует заданной скорости ползучести в %/ч (проценты в час), а верхний - температуре испытания. Если задаётся относительное удлинение, то в обозначение предела ползучести вводят три индекса: один верхний соответствует температуре испытания, два нижних — деформации и времени. Для деталей, работающих длительный срок (годы), предел ползучести должен характеризоваться малой деформацией, возникающей при значительной длительности приложения нагрузки. Для паровых турбин, лопаток паровых турбин, работающих под давлением, допускается суммарная деформация не более 1 % за 100000 часов, в отдельных случаях допускается 5 %. У лопаток газовых турбин деформация может быть 1-2 % на 100—500 часов.

Длительная прочность

Сопротивление стали разрушению при длительном воздействии температуры характеризуется длительной прочностью.

Длительная прочность — это условное напряжение, под действием которого сталь при данной температуре разрушается через заданный промежуток времени

Жаропрочные свойства в первую очередь определяются температурой плавления основного компонента сплава, затем его легированием и режимами предшествующей термообработки, определяющими структурное состояние сплава. Основой жаропрочных сталей являются твёрдые растворы или перенасыщенные растворы, способные к дополнительному упрочнению вследствие дисперсионного твердения.

Для кратковременной службы применяются сплавы с высокодисперсным распределением второй фазы, а для длительной службы — структурно-стабильные сплавы. Для длительной службы выбирается сплав не склонный к дисперсионному твердению.

Самым распространённым легирующим элементом в жаропрочных сталях является хром (Cr), который благоприятно влияет на жаростойкость и жаропрочность.

Высоколегированные жаропрочные стали из-за различных систем легирования относятся к различным классам:

Внутри каждого класса различаются стали с различным типом упрочнения:

карбидным, интерметаллидным, смешанным (карбидно-интерметаллидным).Для котельных установок, работающих длительное время (10 000—100 000 часов) при температурах 500—580 °C, рекомендуются стали перлитного класса, введение молибдена в которые повышает температуру рекристаллизации феррита и тем самым повышает его жаропрочность.

Однако бо́льшую часть жаропрочных сталей, работающих при повышенных температурах, составляют аустенитные стали на хромоникелевой и хромомарганцевой основах с различным дополнительным легированием. Эти стали подразделены на три группы:

ru-wiki.org

Жаропрочная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Жаропрочная сталь

Cтраница 2

Жаропрочные стали - это те окалиностойкие стали, которые сохраняют при высоких температурах достаточно высокую прочность. Жаропрочной является также кислотостойкая хромоникелевая сталь марки 1Х18Н9Т, легированная титаном. Из этих сталей изготовляют клапаны автомобильных двигателей. Для работы при более высоких температурах ( 500 - 650) применяются более высоколегированные стали. [16]

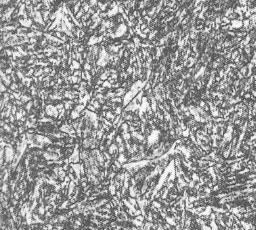

Жаропрочные стали ЭИ395 и ЭИ388 относятся к классу аустенитно-карбидных сталей. В стали ЭИ395 упрочняющая фаза переходит полностью в твердый раствор лишь после закалки с 1200; в процессе старения при 600 в закаленной стали происходит выпадение карбидной фазы в мелкодисперсном виде по границам зерна, внутри зерна и по плоскостям скольжения. С повышением температуры старения наблюдается коагуляция карбидов. [17]

Жаропрочные стали и сплавы классифицируют по основному признаку - температуре эксплуатации. [18]

Жаропрочные стали ( ГОСТ 5632 - 61) сохраняют или мало снижают механические свойства при высоких температурах. Легирующими элементами, повышающими жаропрочность стали, являются молибден, а также вольфрам, ванадий и в меньшей мере хром и никель. Жаропрочными являются стали марок М и ХМ. [19]

Жаропрочные стали ( ГОСТ 5632 - 72) сохраняют или мало снижают механические свойства при высоких температурах. Легирующими элементами, повышающими жаропрочность стали, являются молибден, а также вольфрам, ванадий и в меньшей мере хром и никель. Жаропрочными являются стали марок М и ХМ. [20]

Жаропрочные стали и сплавы характеризуются способностью выдерживать в течение определенного времени при высокой температуре ( свыше 500 С) нагрузку и обладать при этом достаточной окалиностой-костью. Примерные свойства и назначение жаропрочных сталей и сплавов приведены в табл. 25, где данные о температурах и сроках работы являются ориентировочными. Более точные данные приводятся применительно к их полуфабрикатам. [21]

Жаропрочные стали способны длительное время работать под нагрузкой при температурах выше 400 С. Ниже этой температуры используются углеродистые стали с 0 15 - 0 45 % С. Все жаропрочные легированные стали содержат хром, который играет роль упрочнителя и создает необходимую жаростойкость. Более жаропрочными являются стали мартенситного класса 15X11МФ, 1Х12ВНМФ, способные работать до 600 С. Эти стали закаливают в масле на мартенсит и отпускают при 700 - 740 С на тро-остпт-сорбит. Из этих сталей изготавливают диски и лопатки паровых турбин, различные крепежные детали. [22]

Жаропрочные стали и сплавы должны иметь не только достаточную окалиностойкость, но и сохранять механические свойства при высоких температурах. [23]

Жаропрочные стали и сплавы, помимо того, должны выдерживать некоторые механические нагрузки, будучи нагретыми выше 600 С. [24]

Жаропрочные стали на основе 12 % Сг с добавками молибдена, ванадия, вольфрама и ниобия либо являются ( как правило) мартенситными - либо могут содержать в структуре до 10 - 15 % свободного феррита. Эти стали характеризуются крайне замедленным превращением аустенита в мартенсит. Так, например, интервал мартенситного превращения в стали ОХ12НД, содержащей 0 07 % С; 0 31 % Si; 0 56 % Мп; 12 08 % Сг; 1 43 % Ni и 1 28 % Си, находится в области температур 390 С для начала превращения и 190 С для его завершения. [25]

Жаропрочная сталь, являясь одно временно жаростойкой, обычно используется в деталях, работающих при более высоких температурах, при которых она хотя и не сохраняет достаточного сопротивления ползучести, но обладает повышенной стойкостью против газовой коррозии. [26]

Жаропрочные стали и сплавы хорошо сопротивляются механическим нагрузкам при высоких температурах. [27]

Жаропрочные стали и сплавы относятся к категории труднообрабатываемых металлов. Они значительно хуже поддаются обработке резанием по сравнению с обычными сталями. В большей мере это относится к жаропрочным сплавам. [28]

Жаропрочная сталь ЭИ654, имеющая обрабатываемость примерно в 2 раза более низкую по сравнению со сталью ЭЯ1Т, обрабатывается торцовыми фрезами, оснащенными быстрорежущей сталью или твердыми сплавами. Твердые сплавы обеспечивают работу со скоростью резания в Зч-4 раза большей, чем быстрорежущие стали. [29]

Жаропрочные стали обладают более высокой обрабатываемостью по удельной силе р2 по сравнению с жаропрочными сплавами. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Жаропрочная сталь - это... Что такое Жаропрочная сталь?

Жаропрочная сталь сталь, противостоящая механическим нагрузкам при высоких температураx и обладающая высокими значениями предела ползучести и длительной прочности. Основными легирующими элементами жаропрочная стали являются Сr и Ni. Стали дополнительно легируют Mo, Nb, W, V, N, В, и Si. Жаропрочную сталь подразделяют на классы — перлитный, мартенситный, мартенситно-ферритный и аустенитный. Аустенитные жаропрочные стали могут быть гомогенными и дисперсионно-твердеющими.Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг. Главный редактор Н.П. Лякишев. 2000.

Смотреть что такое "Жаропрочная сталь" в других словарях:

metallurgicheskiy.academic.ru

Жаропрочная сталь, свойства жаропрочной стали

Сталь, длительно применяющуюся при высоких температурах, а также слабо напряженную, именуют сталью жаропрочной. При высоких температурах ее остаточное деформирвоание не образуется (имеется в виду видимое деформирование), под напряжением не разрушается. Жаропрочность, ползучесть, долгая прочность – вот отличительные качества.

Жаропрочные свойства стали

Жаропрочные свойства тут зависят от температуры плавления основного компонента сплава, а также предыдущая термообработка (ее режимы). Именно такие процессы определяют структуру будущей стали. Основой жаропрочной стали выступают твердые либо перенасыщенные растворы, они при мелкодисперсионном твердении дают стали повышенную прочность.

Жаропрочные свойства тут зависят от температуры плавления основного компонента сплава, а также предыдущая термообработка (ее режимы). Именно такие процессы определяют структуру будущей стали. Основой жаропрочной стали выступают твердые либо перенасыщенные растворы, они при мелкодисперсионном твердении дают стали повышенную прочность.

Есть 3 вида сплавов. Каждый определяет продолжительность срока службы стали: Кратковременная служба. Тут применяются сплавы, имеющие во второй фазе высокодисперсное распределение, а сплав для службы длительной нужен структурно-стабильный. В жаропрочных сталях хром – наиболее распространенный элемент для их легирования. Жаростойкость и жаропрочность – его «рук» дело.

По видам систем легирования поделить жаропрочную сталь можно на несколько групп. Так, есть сталь ферритная, есть мартенситная, а также мартенситно-ферритная и аустенитная. Типы упрочнения отличают каждый класс – например, интерметаллидный или карбидный типы упрочнения и смешанный (карбидно-интерметаллидный). Для котельных устройств вообще реомендуется сталь перлитного класса. Котел – устройство для очень долгой (100 000 ч) эксплуатации. Жаропрочность такой стали придает введенный молибден, он замедляет декристаллизацию структуры феррита.

Cамая востребованная жаропрочная сталь

Но больше востребована аустенитная жаропрочная сталь, имеющая хромомарганцевую или хромоникелевую базы, из нее производят множество устройств и систем для высокотемпературной продолжительной эксплуатации. Добавочное легирование тут, заметим, разное.

Три вида такой стали существуют на рынке металлопроката:

Вопрос экономичности – немаловажный аспект развития производства жаропрочных сталей. Тут важны технологичность легирования, экономное легирование и уровень эксплуатационных качеств.

Доска объявлений, продать, купить металлоизделия:

Еще записи из рубрики: Сталь, виды, обработка

stalimetal.ru

ЖАРОПРОЧНАЯ СТАЛЬ - это... Что такое ЖАРОПРОЧНАЯ СТАЛЬ?

ЖАРОПРОЧНАЯ СТАЛЬ -сталь, противостоящая механическим нагрузкам при высоких температура и обладающая высокими значениями предела ползучести и длительной прочности. Основными легирующими элементами жаропрочной стали являются Cr и Ni. Стали дополнительно легируют Mo, Nb, W, V, N, В, и Si (смотри Сильхром). Жаропрочную сталь подразделяют на классы - перлитный, мартенситный, мартенситно-ферритный и аустенитный. Аустенитные жаропрочные стали могут быть гомогенными и дисперсионно-твердеющими.Металлургический словарь. 2003.

Смотреть что такое "ЖАРОПРОЧНАЯ СТАЛЬ" в других словарях:

metallurgy_dictionary.academic.ru