- Антикоррозийная защита внутренних стен и днища емкостей.

- Антикоррозийная защита внешних стен, уторных узлов емкостей.

- Антикоррозийная защита металлических хранилищ.

- Антикоррозийная защита трубопроводов, в том числе водо-, газо- и нефтепроводов.

- Антикоррозийная защита газоходов.

- Антикоррозийная защита пролетных строений мостов.

- Антикоррозийная защита катионовых и ионовых емкостей, деаэраторов.

- Антикоррозийная защита металлоконструкций промышленных зданий и сооружений.

- Антикоррозийная защита газоперекачивающихся станций.

- Антикоррозийная защита нефтеналивных емкостей.

- Антикоррозийная защита деталей машин и механизмов.

Антикоррозионная защита трубопроводов, резервуаров и труб под горючие жидкости. Антикоррозионная защита трубопроводов

Антикоррозионная защита трубопроводов

Многие из нас даже не подозревают, что именно наша патологическая страсть к «экономии» становится главной причиной лишних трат, которых можно было бы избежать. У вас давно подтекают трубы?  Вы так и не поставили счетчики? Поздравляем — значит, вы платите коммунальным службам существенно больше, чем могли бы, и при этом, вероятно, открывая кран, получаете воду не самого лучшего качества, которая успешно собирает по пути к вам ржавчину, грязь и прочую «старость» изрядно повидавшей виды арматуры. Кстати, если вас интересует антикоррозийная защита труб переходите на сайт http://www.splast.ru/rust_inhibitors/antikorrozion.

Вы так и не поставили счетчики? Поздравляем — значит, вы платите коммунальным службам существенно больше, чем могли бы, и при этом, вероятно, открывая кран, получаете воду не самого лучшего качества, которая успешно собирает по пути к вам ржавчину, грязь и прочую «старость» изрядно повидавшей виды арматуры. Кстати, если вас интересует антикоррозийная защита труб переходите на сайт http://www.splast.ru/rust_inhibitors/antikorrozion.

Меняем трубы

Вы знаете, что замену старых водопроводных труб следует выполнять каждые 15-20 лет? И как давно вы меня трубы у себя в квартире? Если ответы на эти вопросы вас не удовлетворили, самое время задуматься над улучшением условий в жилище.

Проводиться замена труб может в основных четырех различных вариантах (хотя вариации на тему также возможны) — на металлопластик, медь, специализированные трубы, полипропилен. В каждой системе водоснабжения есть свои преимущества и недостатки, поэтому однозначного ответа на вопрос, что лучше, дать нельзя — руководствуйтесь своими требованиями и основными показателями надежности, функциональности, удобства обслуживания, внешней привлекательности и стоимости каждого материала. Поскольку замена водопроводных труб — работа непростая и небыстрая, советуем вам подходить к делу с умом, так как исправлять «косяки» потом будет обидно и недешево.

Обращаем ваше внимание на то, что стоимость замены труб складывается из стоимости материалов и числа водопроводных точек. Интересует точная цена на замену труб? Обратитесь к специалистам за проведением расчетов. В целом же, замена труб в квартире представляет собой целый комплекс специализированных работ, который без наличия должных умений, знаний, опыта и технического оснащения выполнить на уровне невозможно.

Не хотите рисковать? В таком случае пускай замена труб в ванной и остальных помещениях будет проведена специалистами. На услугах таких помощников вы не разоритесь, зато силы, время и нервы сэкономите. Более того, качественная замена труб водоснабжения является гарантом их продолжительной службы.

tpscom.ru

Антикоррозионная защита трубопроводов и резервуаров, защита труб от коррозии

Материалы Sika® Epiter® и специально разработанные материалы из ряда Sika® Permacor® - марки продукции производственной программы, предназначенные для антикоррозионной защиты трубопроводов, резервуаров и элементов гидротехнических сооружений. Покрытия на основе этих материалов обеспечивают высокий уровень защиты металла от коррозии и безопасность при транспортировке или хранении горючих жидкостей, нефти, а также темных и светлых нефтепродуктов. Одна из сфер применения эпоксидных материалов Sika® – защита труб от коррозии при непосредственном контакте со сточными водами и химически активными жидкостями.

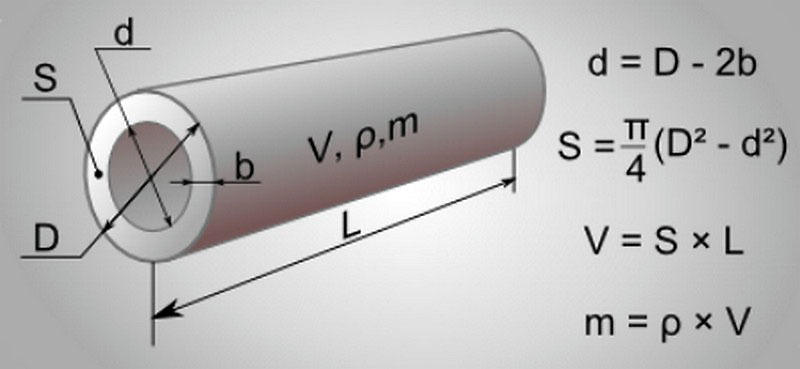

Двухкомпонентные материалы Sika® Permacor® наносятся на защищаемую металлическую поверхность труб или резервуаров методом безвоздушного распыления слоем толщиной от 300 до 2500 мкм (в зависимости от типа продукции и требуемого уровня защиты).

Антикоррозионная защита резервуаров, трубопроводов и промышленных сооружений – необходимая мера при постоянном контакте металла с химически активными средами, а также с горючими жидкостями, нефтепродуктами и различными соединениями. В отличие от использования других марок, защита трубопроводов от коррозии материалами программы Permacor® не влияет на качество хранимого и транспортируемого топлива, имеет антистатические свойства, исключительную химическую стойкость и повышенную прочность, предупреждающую механическое повреждения покрытия.

Материалы указанного назначения ориентированы на нанесение с помощью высокопроизводительного оборудования безвоздушного распыления, что позволяет обеспечить высокую производительность работ по антикоррозионной защите трубопроводов, резервуаров либо гидротехнических сооружений.

|

наименование |

описание |

версия для печати |

|

Sika® Permacor®-2807 HS A |

Высококачественный антистатичный эпоксидный двухкомпонентный покрывной материал, не содержащий растворителя, предназначенный для нанесения методом горячего распыления (65…70 °С) с использованием специализированного высокопроизводительного оборудования. За одну операцию может наноситься покрытие толщиной от 500 мкм до 2500 мкм. Чрезвычайно высокая химическая стойкость, превосходные механические свойства, длительный срок службы, покрытие не снижает качество хранимого топлива, в том числе авиационного керосина. Может также использоваться для защиты от воздействия широкого спектра веществ, в том числе, от сточных вод. Покрытие испытано институтами ВНИИСТ и БашНИПИНефть. Подтверждённый в эксплуатации и лабораторных условиях срок службы более 20 лет. |

|

|

Sika® Permacor®-128 A |

Антистатичный эпоксидный двухкомпонентный покрывной материал, не содержащий растворителя. Нанесение методом безвоздушного распыления с толщиной сухого слоя от 300 мкм до 1000 мкм за одну операцию. Высокая химическая стойкость, высокие механические свойства, длительный срок службы, покрытие не снижает качество хранимого топлива. Покрытие испытано институтами ВНИИСТ, БашНИПИНефть и ГИПроТюменьНефтеГаз. |

|

|

Sika® Permacor®-128 A N |

Антистатическое антикоррозийное эпоксидное покрытие, стойкое к химическим и механическим воздействиям (воздействию горючих и негорючих жидкостей, биодизеля, химикатов), прекрасная стойкость к диффузии. Обладает отличной адгезией к стальным поверхностям, имеет длительный срок службы. Применяется, в основном, в качестве внутреннего покрытия стальных резервуаров для хранения горючих жидкостей, силосов, контейнер, труб и улавливающих ванн в химической промышленности |

|

наверх...

www.permacor.ru

Антикоррозионная защита подземных трубопроводов покрытиями

из "Защита подземных трубопроводов антикоррозионными покрытиями"

Защита металла от коррозии покрытиями основывается на их барьерном, пассивирующем или протекторном действии. Покрытия барьерного типа исключают контакт металлической поверхности с веществами, вызывающими коррозию. Следует отметить, что для протекания коррозионного процесса со средней скоростью 70 мг/см в год достаточно 11 мг воды и 30 мг кислорода [20]. [c.24] Покрытия, действие которых основано на пассивации поверхности металла, содержат химические агенты, обладающие окислительными свойствами (чаще всего пигменты) и вызывающие торможение коррозионного процесса. Пассивирующие свойства покрытиям можно придавать введением в состав макромолекул пленкообразующего специальных групп [21]. В этом случае покрытия сохраняют защитные свойства и при небольших нарушениях сплошности [22], Под термином пассивация следует понимать замедление коррозионного процесса в результате торможения анодной реакции, вызванное резким изменением состояния поверхности при образовании на ней адсорбционных слоев кислорода, кислородсодержащих соединений [23], или, в другой трактовке, при образовании фазовой окислительной пленки, физически изолирующей металл от агрессивного действия электролита [24]. [c.24] Протекторные покрытия содержат наполнители, которые по отношению к трубной стали действуют как растворимые аноды и таким образом обеспечивают катодную защиту. Наполнителями могли бы служить порошки магния, алюминия и цинка, однако магний и алюминий довольно быстро покрываются окисной пленкой это препятствует их растворению и прекращает действие таких наполнителей в качестве анодов. [c.24] По современным воззрениям защитное действие лакокрасочного покрытия объясняется торможением процессов электрохимической коррозии на границе раздела металл—покрытие. Но трактуется это явление различно. [c.25] Изучение строения лакокрасочных покрытий показало, что они обладают пористо-капиллярной структурой. При этом различают поры, образуемые просветами , возникающими между молекулярными цепями при флуктуации плотностей во время теплового движения отрезков цепей, и истинные поры, образующиеся в процессе формирования покрытий. Величина просветов зависит от плотности упаковки макромолекул полимера и находится в пределах 0,001—0,1 мкм размер (и количество) истинных пор в значительной мере определяется способом нанесения лакокрасочного покрытия и колеблется от 1 до 100 мкм. [c.25] На проницаемость покрытий влияет также способ их отверждения. При образовании поперечных связей между мо-лекула1йи снижается гибкость цепных молекул, что способствует уменьщению проницаемости полимера. Известно, что пространственно-структурированные полимеры с частыми поперечными связями характеризуются низкой водо- и газопроницаемостью. От структурной пористости, а также от присутствия в полимере гидрофильных групп (карбоксильных, гидроксильных, эфирных), сорбирующих влагу, зависит степень набухаемости полимерного материала. При высокой сорбционной способности полимерная пленка прочно удерживает влагу, тем самым ограничивает ее доступ к металлической поверхности. Истинные поры, образующиеся в лакокрасочном покрытии после улетучивания растворителей, служат каналами, по которым к металлической поверхности могут проникать вещества, вызывающие ее коррозию —кислород, влага, ионы и молекулы электролитов. Суммарный эффект от работы пор обоего рода определяет влаго- и газопроницаемость полимерного материала. [c.25] Максимальная проницаемость характерна для высоко-, эластичных каучукоподобных полимеров, минимальная —для жестких полимеров, имеющих в своем составе большое число полярных групп. Наибольшей проницаемостью обладают полимеры, в которых взаимодействие цепных молекул осуществляется в основном за счет дисперсионных сил (полибутадиен), а наименьшей —полимеры, молекулы которых связаны ионными, водородными или ковалентными связями. Присутствие в молекулах полярных групп — гидроксильных, карбоксильных, аминных, как правило, понижает проницаемость, что обусловливается увеличением межмолекулярного взаимодействия в полимере [25]. [c.26] До недавнего времени многие исследователи считали, что протекание коррозионных процессов под изоляционными ПО7 крытиями контролируется скоростью диффузионного переноса влаги, кислорода и электролитов к металлической поверхности, и выбором определенной толщины защитного покрытия, рассчитываемой по закону Фика, можно предотвратить возникновение коррозионног-о процесса [26, 27]. [c.26] Большое значение толщине покрытия придают также В. Киттельбергер и А. Элм [28], которые полагают, что перенос воды через пленку осуществляется в результате осмоса и электроосмоса. Первый определяется разностью концентраций растворов по обе стороны пленки, второй — разностью электрических потенциалов. Следует отметить, что оба эти процесса являются вторичными, т. е. возможными после начала коррозионного процесса под изоляционной пленкой, в результате которого возникает разность концентрационного или электрического потенциалов. [c.26] Для каждого вида антикоррозионного покрытия существует оптимальное значение толщины. Оно определяется экспериментально и приводится в технических условиях на покрытие. [c.27] Красильщиков с сотрудниками считает защитная способность покрытия связана с тем, что в результате его взаимодействия с металлом изменяется энергетический уровень атомов, расположенных на поверхности, и таким образом повышается его термодинамическая стабильность. Образующийся на границе раздела металл — покрытие двойной электрический слой вызывает торможение электрохимических процессов на металле под пленкой, снижает ток пассивации и увеличивает адгезию полимера к металлу. На основании установленной зависимости между адгезией покрытия к стали и током поляризации, характеризующим защитную способность покрытия, авторами предложен неразрушающий метод определения прочности связи покрытия сЬ сталью по величине плотности тока анодной пассивации [19, 30]. [c.27] Ницберг, С. В. Якубович, Я. М. Колотыркин [31], рассматривая окрашенную металлическую поверхность как трехфазную систему лакокрасочное покрытие — окисная пленка — металл, считают, что защитное действие покрытия основано на ограничении диффузии агентов, вызывающих разрушение окисной пленки, а следовательно, на разблагоражива-нии потенциала на поверхности металла, т. е. торможении коррозионного процесса. [c.27] В соответствии с взглядами Н. Д. Томашова, В. С. Киселева и М. М. Гольдберга, защитные свойства антикоррозионных лакокрасочных покрытий складынаются из многих факторов адгезионной способности пленки, ее сплошности, степени набухаемости, пассивирующего действия содержащихся в ней пигментов на металл, значения pH в пленке и др. Поэтому объяснить механизм защитного действия лакокрасочного покрытия влиянием только одного из перечисленных факторов нельзя, и его количественная оценка не может однозначно характеризовать защитную эффективность покрытия. Критерием защитной способности должна служить скорость протекания процесса электрохимической коррозии металлической поверхности под лакокрасочной пленкой [17]. [c.27] Михайловский с сотрудниками [33, 34], считая, что имеющиеся экспериментальные данные не позволяют объяснить тормозящее действие адгезионного слоя на скорость электрохимических реакций в свете современных представлений об его строении и о природе адгезионных сил, провели серию исследований, це ью которых было разделить и количественно оценить степень торможения окисления металла, обусловленную действием диффузионных и адгезионных сил. [c.28] Исследование влияния проницаемости свободных полимерных пленок из поливинилхлорида, полиэтилена и фторопласта на скорость окисления металла при отсутствии адгезионной связи покрытия с подложкой показало, что скорость окисления металла во влажной неагрессивной среде не зави сит от природы защитной полимерной пленки, так как контролирующим фактором процесса окисления металла является не диффузия влаги через пленку, а торможение анодного процесса ионизации металла. Во влажной среде, содержащей химически агрессивные вещества, проникающие через пленку и активирующие анодный процесс, защитные свойства пленок определяются их влагопроницаемостью, т. е. в этом случае защитные свойства покрытий зависят от химической природы и структуры полимерного материала. Из исследованных материалов наиболее плотную упаковку имеет фторопласт, а наименее плотную — поливинилхлорид, повышенная влагопроницаемость которого обусловлена его линейной структурой и присутствием в нем пластификатора. В результате проведенных исследований была предложена количественная оценка защитных свойств полимерных пленок величиной 0., показывающей, во сколько раз скорость окисления металла под защитным покрытием меньше скорости окисления незащищенного металла в тех же условиях. [c.28] Каков же механизм возникновения адгезионной связи между полимерным покрытием и металлической поверхностью Существует несколько теорий, различным образом трактующих природу этого явления. За рубежом главным образом придерживаются адсорбционной теории, разработанной Н. А. Дебройном, который рассматривает адгезионную связь как адсорбционную. По мнению советских ученых [36], адсорбционная теория ошибочна по своей сути, поскольку теория адгезии должна охватывать любые основные факторы, влияющие на величину адгезии, между тем адсорбционные явления не всегда сопутствуют возникновению адгезионной связи. По наиболее современным представлениям, развитым Б. В. Дерягиным, Н. А. Кротовой, В. П. Смилгой [36], адгезия во всех случаях является результатом межмолекулярного взаимодействия поверхностей разнородных материалов и обусловливается силами химической связи, или силами Ван-дер-Ваальса. Поэтому нельзя противопоставлять электронную теорию адгезии химической теории. [c.29] Для защиты подземных трубопроводов в Советском Союзе и за рубежом главным образом применяются материалы, изготовленные на основе битума, при этом в отечественной практике используются преимущественно нефтяные битумы, а в, зарубежной — наряду с ними битумы твердого топлива (каменноугольные смолы и пеки). [c.30] Мосферостойки и обладают лучшей растяжимостью. Парафин в составе битумов, наоборот, снижает адгезиЮ . Кроме того, при содержании парафина (за исключением твердых парафинов определенной структуры) более 3% ухудшаются структурно-механические свойства битума. С увеличением содержания серы повышается хрупкость последнего и уменьшается интервал пластичности, а карбены и карбоиды увеличивают его твердость. [c.31] Нефтяные битумы получают из нефтей прямой отгонкой высококипящих фракций (остаточный битум) или окислением кислородом воздуха гудронов при температурах 260—280°С (окисленный битум). В процессе окисления увеличивается содержание смол и асфальтенов, поэтому окисленные битумы более эластичны и термостойки, чем остаточные. В зависимости от твердости, пластичности и температуры размягчения битумы делятся на марки. [c.31] В Советском Союзе выпускается около десяти видов нефтяных битумов, но для защиты подземных трубопроводов используются изоляционные битумы (ГОСТ 9812—74), строительные (ГОСТ 6617—56) и рубракс (ГОСТ 781—68). Изоляционные битумы по сравнению со строит ьными обладают более высокими упругопластическими свойствами, а рубракс, в отличие от них обоих, имеет высокую температуру размягчения, и вспышки (270 °С) и меньший показатель пенетрации от 0,3 до 0,8 мм. [c.31]Вернуться к основной статье

chem21.info

Способ антикоррозионной защиты трубопровода

Изобретение относится к строительству трубопроводного транспорта и используется для восстановления покрытий трубопроводов в полевых условиях. Очищают наружную поверхность трубопровода, наносят на нее грунтовку и последовательно спирально наматывают с нахлестом рулонный мастичный армированный материал на основе битумно-полимерной либо асфальтосмолистой мастики и термоусаживающуюся обертку с последующей ее термообработкой. Перед нанесением обертки дополнительно проводят намотку полимерной ленты со слоем той же мастики по всей ее поверхности, обращенной к трубопроводу, и одновременно осуществляют ее прикатку эластичными роликами. В качестве обертки применяют двухслойную полимерную термоусаживающуюся ленту с твердым термоплавким клеевым слоем. Повышает надежность трубопровода.

Изобретение относится к области защиты подземных трубопроводов от коррозии, в частности к технологии нанесения защитных покрытий на их наружную поверхность.

Известны способы защиты от коррозии наружной поверхности трубопроводов, заключающиеся в ее очистке, нанесении слоя грунтовки, последовательной намотке с натяжением полимерной изоляционной ленты с мастичным слоем на основе битумно-полимерной либо асфальтосмолистой мастики и обертки из липкой полимерной либо однослойной термоусаживающейся ленты с ее последующей усадкой (ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии». М., Госстандарт России, ИПК Издательство стандартов, 1998, табл.1, конструкция №18, 21. ТУ 2245-023-16802026-2000 «Покрытие на основе ленты ЛИАМ и термоусаживающейся ленты», 01.11.2000 г., с.2-4, 13-15. Патент РФ №2265151, F16L 5 8/04, опубл. 2005.11.27).

Однако при таком способе нанесения слоев покрытия из-за натяжения лент при намотке не обеспечивается заполнение мастикой шатровых зон вдоль валиков сварных швов трубопровода, что создает условия для коррозии металла. Кроме того, получаемое таким образом покрытие неустойчиво по отношению к возникающим в процессе эксплуатации трубопровода сдвиговым нагрузкам из-за низкой адгезионной прочности к ним мастичного слоя лент. Это приводит к образованию гофр и складок, особенно на трубах большого диаметра. Применение в качестве оберток липких полимерных или однослойных термоусаживающихся лент не обеспечивает защиту покрытия от таких нагрузок в достаточной мере, т.к. обертки такого типа не образуют на трубопроводе жесткой монолитной оболочки.

Известен способ защиты наружной поверхности трубопроводов от коррозии (инструкция по применению ИН 1394-016-46541379-2005 «Инструкция по нанесению комбинированного защитного покрытия на основе рулонного армированного материала РАМ и ленты радиационно-сшитой мастичной ДОНРАД-ГАЗ», www.gefestrostov.ru), в котором на очищенную поверхность трубы наносят слой грунтовки и последовательно наматывают с натяжением по спирали рулонный армированный стеклосеткой мастичный материал РАМ (в один или два слоя) и слой обертки из радиационно-сшитой полимерной ленты с мастичным слоем ДОНРАД-ГАЗ.

При таком способе также не исключается образование шатровых зон под лентой РАМ вдоль оснований валиков сварных швов. Наличие в конструкции ленты-обертки ДОНРАД-ГАЗ мастичного слоя не позволяет нагревать ее до температуры, необходимой для термической усадки радиационно-сшитой полимерной основы, из-за стекания мастики, а не подвергшаяся усадке лента не способна предотвращать образования гофр и складок в процессе эксплуатации. Это создает условия для проникновения окружающей среды, в том числе почвенного электролита, как к материалу мастичного слоя, что снижает срок его службы из-за вымывания компонентов, так и к металлу.

Техническая задача, решаемая изобретением, заключается в повышении надежности защиты наружной поверхности трубопровода от коррозии за счет обеспечения плотного прилегания защитного покрытия по всей поверхности трубопровода и повышения устойчивости покрытия к сдвиговым нагрузкам.

Поставленная задача решается за счет того, что в способе антикоррозионной защиты наружной поверхности трубопровода, заключающемся в очистке поверхности, нанесении на нее грунтовки, последовательной спиральной намотке с нахлестом рулонного мастичного армированного материала на основе битумно-полимерной либо асфальтосмолистой мастики и термоусаживающейся обертки с последующей ее термообработкой, согласно изобретению перед нанесением обертки дополнительно проводят намотку полимерной ленты со слоем той же мастики по всей ее поверхности, обращенной к трубопроводу, и одновременно осуществляют ее прикатку эластичными роликами, а в качестве обертки применяют двухслойную полимерную термоусаживающуюся ленту с твердым термоплавким клеевым слоем.

Нанесение полимерной ленты с мастичным слоем поверх армированного мастичного материала при одновременном осуществлении прикатки эластичными роликами образующегося двойного изоляционного мастично-полимерного слоя позволяет перераспределить мастику по поверхности трубы, заполняя все неровности рельефа и пустоты, в том числе в зоне валиков сварных швов. Нанесение обертки из термоусаживающейся ленты с твердым термоплавким клеевым слоем и последующая ее термообработка позволяют сформировать жесткий монолитный, плотно обжимающий покрытие кожух, не подверженный гофрообразованию и смещениям в процессе эксплуатации трубопровода. Твердый термоплавкий клей, расплавляясь при термообработке, обеспечивает после охлаждения прочное сцепление витков обертки в местах нахлестов между собой, увеличивает жесткость оболочки. Термообработка обертки, в частности, излучением галогенных ламп накаливания по сравнению с другими видами нагрева (например, газовым нагревом или нагревом ТЭНами) позволяет осуществлять неглубокий поверхностный нагрев полимерной термоусаживающейся обертки, а также подплавлять клеевой слой на ее кромках в зонах нахлеста, исключает сплавление оберточного и изоляционного слоев, практически не затрагивая внутренней мастичной основы, и тем самым провести достаточную усадку, обеспечивая образование монолитного кожуха и не допуская стекания мастичного слоя.

При применении заявляемого способа на всей поверхности защищаемого трубопровода формируется сплошной адгезированный изоляционный мастичный слой, защищенный от внешних воздействий жесткой монолитной полимерной оболочкой, и тем самым обеспечивается надежная долговременная антикоррозионная защита трубопровода.

Предлагаемый способ реализуют следующим образом.

Поверхность защищаемого трубопровода очищают от загрязнений и ржавчины, например, металлическими щетками либо высокоскоростными потоками абразива с помощью пескоструйных сопл. На очищенную поверхность наносят слой жидкой грунтовки, приготовленной на основе применяемой мастики, любым известным методом (например, кистью, валиком, распылением или растирочным полотенцем). Пока грунтовка не высохла, на трубопровод наносят спиральной намоткой с нормированным натяжением рулонный мастичный армированный материал, армирование которого выполняют, например, стеклосеткой, размещенной в толще мастичного слоя. Спиральную намотку осуществляют с нахлестом вручную либо с помощью намоточного устройства, причем непосредственно перед нанесением с мастичной поверхности рулонного материала удаляют антиадгезионную пленку, предотвращающую склеивание его витков в рулоне. Поверх нанесенного рулонного мастичного материала аналогичным образом наносят полимерную ленту с мастичным слоем. При этом мастичный слой ленты обращен к поверхности трубы. Нанесенные слои изоляционного покрытия одновременно прикатывают с усилием через наружный слой полимерной ленты эластичным роликом либо группой роликов, вращающихся вокруг трубы и обкатывающих всю поверхность трубопровода. Использование эластичных роликов позволяет осуществлять равномерную прикатку покрытия по всей поверхности трубы, включая околошовные зоны. Усилие прикатки роликов подбирают с учетом степени пластичности мастики. На сформированное таким образом изоляционное покрытие спиральной намоткой с нахлестом наносят двухслойную полимерную обертку из термоусаживающейся ленты с твердым термоплавким клеевым слоем, обращенным при намотке к поверхности трубы. Нанесенную обертку подвергают термообработке, прогревая снаружи полимерную основу до температуры, необходимой для ее усадки и расплавления термоплавкого клея. Режим термообработки подбирают таким образом, чтобы мастичный слой изоляционного покрытия не подвергался перегреву, что может привести к стеканию мастики, короблению полимерной основы ленты с мастичным слоем. Такой режим термообработки обеспечивается поверхностным нагревом, в частности, с применением галогенных ламп накаливания, которые могут быть размещены, например, в охватывающем трубопровод кожухе, перемещаемом по нему после нанесения обертки. Намотка всех трех используемых видов рулонных материалов производится со смещением таким образом, чтобы нахлесты витков были смещены относительно друг друга. При механизированном нанесении намотка всех рулонных материалов и прикатка роликами изоляционного слоя должны производиться одним намоточным устройством, имеющим три шпули для крепления рулонов.

Предлагаемый способ был применен для защиты от коррозии участка магистрального газопровода диаметром 1020 мм. Поверхность трубопровода очищали от старого покрытия, грязи и ржавчины с помощью малогабаритной очистной резцовой машины ОМР-1220. На очищенную поверхность последовательно наносили слой грунтовки «ТРАНСКОР-ГАЗ» (ТУ 5775-005-32989231-2005), рулонный армированный стеклосеткой мастичный материал РАМ (ТУ 5774-014-05801845-2006), мастичную полимерную ленту ЛИТКОР (ТУ 2245-019-05801845-2006) и обертку из двухслойной термоусаживающейся ленты ТЕРМА-40 (ТУ 2245-002-44271562-00).

Нанесение грунтовки выполняли грунтовочной машиной МГМ-1220. Рулонные материалы РАМ, ЛИТКОР и ТЕРМА-40 наносили с помощью изоляционной машины ИММ-1220, которая была оборудована двумя шпуледержателями с устройствами для смотки антиадгезива с мастичных рулонных материалов и шестнадцатью подпружиненными опорно-прикаточными уретановыми роликами для их прикатки после нанесения слоя ЛИТКОР, а также одним шпуледержателем для ленты ТЕРМА-40 с широким прикаточным роликом. После нанесения обертки осуществляли нагрев ее поверхности до 80÷100°С с помощью перемещаемого по трубопроводу устройства лучистого нагрева.

Обследование состояния антикоррозионного покрытия через год эксплуатации показало, что обертка плотно облегает поверхность трубопровода, без гофр и складок, нахлесты витков обертки загерметизированы расплавом ее клеевого слоя. Мастичный изоляционный слой покрытия адгезирован к металлу по всей поверхности трубы, включая околошовные зоны и углубления рельефа. Адгезия покрытия к металлу составила 16÷50 Н/см. Признаков коррозии металла и изменения мастики не обнаружено.

Предлагаемый способ обеспечивает высокотехнологичную, надежную и долговременную защиту трубопроводов от коррозии.

Способ антикоррозионной защиты наружной поверхности трубопровода, заключающийся в очистке поверхности, нанесении на нее грунтовки, последовательной спиральной намотке с нахлестом рулонного мастичного армированного материала на основе битумно-полимерной либо асфальтосмолистой мастики и термоусаживающейся обертки с последующей ее термообработкой, отличающийся тем, что перед нанесением обертки дополнительно проводят намотку полимерной ленты со слоем той же мастики по всей ее поверхности, обращенной к трубопроводу, и одновременно осуществляют ее прикатку эластичными роликами, а в качестве обертки применяют двухслойную полимерную термоусаживающуюся ленту с твердым термоплавким клеевым слоем.

www.findpatent.ru

Антикоррозионная защита подземных трубопроводов покрытиями

В присутствии воды интенсивность коррозии усиливается. Поэтому необходимо применять осушку газа. Для транспортирования газов, вызывающих усиленную коррозию, следует применять трубопроводы из специальных сталей, а также использовать антикоррозионные покрытия. При подземной прокладке газопроводов основным видом защиты от почвенной коррозии являются изоляционные покрытия (битумные и др.). На особо опасных участках почвы для защиты газопроводов от коррозии, вызываемой блуждающими токами, применяют катодную защиту, а также электрический дренаж. [c.192] АНТИКОРРОЗИОННАЯ ЗАЩИТА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ ПОКРЫТИЯМИ [c.24]АНТИКОРРОЗИОННЫЕ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ ЗА РУБЕЖОМ [c.86]

Пассивные меры защиты. Одним из средств уменьшения коррозии арматуры железобетонных конструкций является нанесение изолирующих покрытий на поверхность арматуры или бетона. Однако, несмотря на сравнительную простоту, способ получил ограниченное применение для подземных железобетонных трубопроводов. Объясняется это в основном жесткостью требований, предъявляемых к изоляционным покрытиям, наносимым на бетон или арматуру подземных железобетонных трубопроводов. Поэтому многие покрытия, широко применяемые (например, битумные) для защиты от коррозии подземных металлических сооружений, не нашли применения для антикоррозионной защиты подземных железобетонных трубопроводов. Другие покрытия (например, эпоксидные) не получили широкого распространения из-чя дефицитности или высокой стоимости. [c.76]

Основными требованиями, которым должно удовлетворять антикоррозионное покрытие, предназначенное для защиты наружной поверхности подземных трубопроводов, являются обеспечение надежной защиты от коррозии в течение проектного срока службы трубопровода, простота и возможность механизации и автоматизации технологии устройства, доступность и дешевизна используемых материалов. [c.21]

С целью выбора наиболее надежных антикоррозионных покрытий для защиты наружной поверхности подземных трубопроводов исследовали на стойкость к подпочвенной коррозии [c.71]

В книге приведены краткие сведения по коррозии металлов в почве, а также требования к антикоррозионным покрытиям с учетом условий эксплуатации. Описаны различные типы изоляционных покрытий, пригодных для защиты подземных трубопроводов. Причем, помимо предусмотренных ГОСТами, рассмотрены покрытия, разработанные и разрабатываемые научно-исследовательскими и производственными организациями. Освещен зарубежный опыт защиты подземных тр.убопроводов. Даны рекомендации по выбору защитного покрытия и производству антикоррозионных работ, приведены характеристики основного технологического оборудования, описаны методы контроля качества готового покрытия. [c.2]

Из большого ассортимента битумных и каменноугольных лаков, выпускаемых отечественной промышленностью для антикоррозионной защиты подземных трубопроводов, почти ничего не применяется. До недавнего времени для защиты теплопроводов использовали лак БТ-577 (бывщий лак № 177) и каменноугольный лак (кузбасслак) но, как показал опыт эксплуатации, они в течение 8—10 месяцев разрушаются. Покрытия из краски БТ-177 (смесь 80—85% лака БТ-577 с 15— 20% алюминиевой пудры) служат несколько дольше, благодаря чему их иногда применяют для защиты участков теплопроводов в проходных коллекторах, открытых участков труб и арматуры. [c.32]

Применяют Л. л. для создания покрытий, стойких к абразивному и эрозионному износу, для временного крепления деталей при сборке и обработке, для электроизоляции проводов, защиты мест, не подлежащих окраске или обработке, герметизации стыков и щелей, маркировки узлов и машин, приклеивания этикеток, закрепления бумажных и картонных упаковок (такие Л. л. известны под назв. скоч ), окантовки с целью упрочнения чертежей и др. техн. бумаг, для антикоррозионной защиты подземных трубопроводов, в медицине-липкие пластыри, перевязочные ср-ва, бандажи и др. Л. л. с основой из алюминиевой фольги используют как отражатели светового излучения, двусторонние Л. л. с основой из пенопласта-для выравнивания поверхностей, по к-рым производят склеивание. [c.600]

В Институте химии силикатов АН СССР разработана органосиликатная композиция ОС-51-21 для антикоррозионной защиты подземных трубопроводов городского тепло-, водо- и газоснабжения. В качестве связуицего для ОС-51-21 использован немодифицированный поли-силоксан, что позволяет эксплуатировать покрытие при температуре 220°С и выше. Композиция наносится на трубопровод всеми видами лакокрасочной технологии предпочтительным является метод окунания или облива. Покрытие формируется при температуре 220°С в течение 30 минут. Скорость подъема температуры составляет 5 градусов в минуту. [c.203]

Очень высокой защитной способностью обладают покрытия из фторопластов. Они исключительно водо- и химически стойки, теплоустойчивы, эластичны, характеризуются высокой механической прочностью, устойчивостью к истиранию и отличными диэлектрическими свойствами. Таким образом, они вполне могли бы использоваться в качестве антикоррозионных покрытий для защиты подземных трубопроводов различного назначения, включая и теплопроводы. Однако вследствие практической нерастворимости фторопластов в органических растворителях, устройство таких покрытий довольно трудоемко. Их наносят в виде суспензий или путем напыления, причем для получения покрытия толщиной 0,3—0,35 мм требуется многок ратное (8—10 раз) нанесение составов с последующим оплавлением каждого слоя при температуре 260— 270 °С. [c.58]

Покрытия из силикатных эмалей с успехом могут быть применены для защиты не только газо- и нефтепроводов, но и теплопроводов, а также трубопроводов химической водоочистки и гидрозолоудаления. Наиболее важной представляется возможность использования этих покрытий в качестве антикоррозионных для Т)руб тепловых сетей. Натурные испытания таких покрытий, проводимые с 1965 г. на участках распределительной теплосети в -Ленинграде, показали их высокую устойчивость к воздействию всего комплекса факторов, характерных для условий эксплуатации подземных теплопроводов. Это позволило ВНИИСТу рекомендовать рассматриваемые типы покрытий для антикоррозионной защиты наружной пове рхности труб тепловых сетей при температуре теплоносителя до 300°С. [c.49]

chem21.info

Антикоррозийная защита металлоконструкций, трубопроводов в Москве

Антикоррозийная (антикоррозионная) защита металлических конструкций — вопрос чрезвычайно важный, как для новых, так и уже используемых металлических конструкций. Долговечность металлического оборудования, металлоконструкций, трубопроводов и газоходов, которые работают в агрессивных средах зависит от применяемых технологий антикоррозийной (антикоррозионной) защиты, качества материалов и выполняемых работ.

«ТехноПласт Сервис» выполняет антикоррозийную (антикоррозионную) защиту различных видов металлоконструкций, любой высоты и сложности, РВС, емкостей для нефтепродуктов, мазутов фотополимерными композитами нового поколения.

Применяя фотополимерные технологии для антикоррозийной (антикоррозионной) защиты уже более 10 лет, «ТехноПласт Сервис» является компанией с уникальным технологическим инженерным опытом.«ТехноПласт Сервис» выполняет объемы работ по антикоррозийной (антикоррозионной) защите на территории стран РФ и СНГ выездными бригадами. Мы гарантируем качество работ, применяемых материалов и технологических решений в области защиты от коррозии, что напрямую влияет на срок службы защитных антикоррозийных (антикоррозионных) покрытий на металлоконструкциях промышленных и гражданских объектов.

В качестве антикорозийной защиты металлических конструкций уже убедились ведущие предприятия России в самых различных отраслях: металлургии, химии и нефтехимии, энергетики, коммунальные городские службы.

Самыми сложными вопросами, связанными с эксплуатацией металлического оборудование являются:

Антикоррозийная (антикоррозионная) защита металлоконструкций в Москве — является одним из основных направлений деятельности «ТехноПласт-Сервис». Мы работаем с различными видами металлоконструкций, осуществляем высотные работы, работы любой сложности.

Материалы для антикоррозийной защиты металла

Предложений антикорозионых покрытий существует огромное множество. Разные системы защит от коррозии обеспечивают различную долговечность конструкции в зависимости от условий эксплуатации, агрессивности среды, перепада температур и т.д.

Лакокрасочные антикоррозийные покрытия и эмали — отличаются простотой нанесения, возможностью обработки металлоконструкций любой конфигурации. На практике, несмотря на заверения производителей, данные материалы имеют ограниченный срок эксплуатации и не выдерживают длительного агрессивного воздействия.

Более интересным с точки зрения долговечности является применение материалов для антикоррозийной защиты из фторопласта, полиэтилена, полиизобутилена, нейлона, поливинилхлорида и др. «ТехноПласт-Сервис» решает задачи по применению всех видов покрытий противодействующих коррозии.

Наиболее универсальным и экономичным вариантом является антикоррозийная (антикоррозионная) защита трубопроводов, металлоконструкций, выполненная при помощи фотополимерных композитов нового поколения. Данные материалы обеспечивает надежную безаварийную работу металлоконструкций не менее 30 лет.

Задать вопрос, узнать стоимость выполнения работ антикоррозионными покрытиями Вы можете по телефону +7 (495) 220-43-76; +7 (916) 882-24-54

7tps.ru

способ антикоррозионной защиты металлических трубопроводов от внутренней коррозии - патент РФ 2347012

Изобретение относится к антикоррозионной защите металлических трубопроводов для предотвращения коррозионного разрушения их внутренних поверхностей и может быть использовано для снижения аварийности при эксплуатации трубопроводов, транспортирующих коррозионно-агрессивные вещества. Способ включает снижение бактериальной и физико-химической активности транспортируемого коррозионно-агрессивного продукта и его отложений на внутренней поверхности трубопровода путем воздействия магнитным полем, при этом воздействуют перпендикулярно направленным переменным электромагнитным полем на защищаемый участок металлического трубопровода. Технический результат: повышение устойчивости металлического трубопровода к внутренней коррозии. 2 ил.

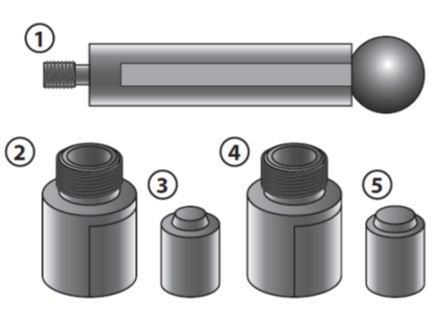

Рисунки к патенту РФ 2347012

Изобретение относится к антикоррозионной защите металлических трубопроводов для предотвращения коррозионного разрушения их внутренних поверхностей и может быть использовано для снижения аварийности при эксплуатации трубопроводов, транспортирующих коррозионно-агрессивные вещества.

Известен способ антикоррозионной защиты трубопроводов для подавления роста сульфатвосстанавливающих бактерий воздействием магнитного поля на промысловые воды в системах подготовки и транспортировки нефти, а также устройства, реализующие указанную магнитную обработку (МО) [1-3].

В отличие от традиционных методов ингибиторной и катодной защиты металлических трубопроводов, эффективность работы которых зависит от электрохимических свойств транспортируемого продукта и окружающей среды, например кислотности, аэрированности, проводимости и так далее, а также обновляемости и объемов транспортировки продукта, способ защиты МО от них не зависит, так как воздействие на физико-химические свойства транспортируемого продукта и на торможение анодно-катодных процессов происходит бесконтактно. Бесконтактность способа позволяет избежать, практически, труднорешаемые проблемы рационального использования ингибиторов и создания низкоомной междуэлектродной цепи тока катодной защиты.

Наиболее близким аналогом предложенного способа антикоррозионной защиты металлических трубопроводов от внутренней коррозии является способ подавления роста сульфатвосстанавливающих бактерий (патент РФ №2268593, 29.04.2004 г.).

Суть известного способа состоит в том, что на добываемый и транспортируемый продукт, разделяющийся на отдельные компоненты, например воду и нефть, воздействуют магнитным полем напряженностью 450-655 кА/м в течение 1,2-1,8 секунды. Физико-химические реакции и процессы, протекающие после кратковременного магнитного воздействия в средах продукта приводят к значительному увеличению времени релаксации их в исходное состояние, при этом наблюдается существенное подавление роста сульфатвосстанавливающих бактерий, содержащихся в водяной фракции продукта, доставленной из пластовых вод. Кроме того, за счет воздействия магнитного поля в значительной степени снижается образование асфальтосмолопарафиновых отложений и солей на внутренних стенках, в первую очередь, насосно-компрессорных труб, а также нефтегазотранспортных. Подавление роста бактерий и снижение агрессивных отложений, соответственно, снижает коррозию поверхности трубопроводов.

Существенным недостатком способа является то, что антикоррозионный эффект воздействия магнитного поля достигается не за счет повышения устойчивости металлического трубопровода к внутренней коррозии, а за счет уменьшения бактериальной и физико-химической активности добываемого и транспортируемого продукта и его отложений по отношению к поверхности трубопровода. Этот недостаток проявляется в том, что результат антикоррозионного воздействия МО на отдельные компоненты транспортируемого продукта различный, соответственно выбор оптимальной величины напряженности магнитного поля и длительность обработки конкретного компонента разделившегося продукта должны быть различными. Соответственно, эффективная одновременная антикоррозионная защита трубопровода от агрессивных компонентов транспортируемого продукта невозможна.

Задачей настоящего изобретения является решение проблемы антикоррозионной защиты внутренних поверхностей металлических трубопроводов методом воздействия переменным электромагнитным полем на защищаемые участки нефтегазотранспортных систем.

Предлагаемый способ антикоррозионной защиты металлических трубопроводов от внутренней коррозии включает снижение бактериальной и физико-химической активности транспортируемого коррозионно-агрессивного продукта и его отложений на внутренней поверхности трубопровода путем воздействия магнитным полем, при этом воздействуют перпендикулярно направленным переменным электромагнитным полем на защищаемый участок металлического трубопровода.

Размещение участка защищаемого трубопровода в переменном электромагнитном поле приводит к возникновению в трубопроводе индукционного тока, обусловленного возникающим в проводнике переменным электрическим полем. Результатом взаимодействия наведенного индукционного тока с коррозионным током гальванических пар на поверхности трубопровода является предупреждение образования новых коррозионных пар (анод-катод) и прекращение активности действующих. Указанный результат достигается тем, что знакопеременные индукционные токи, создавая в определенные моменты времени суперпозицию постоянным коррозионным токам отдельных макро- и микро-пар, приведут к нарушению физико-химических условий образования гальванических пар, требующих после электромагнитного воздействия длительного времени релаксации.

Изобретение поясняется фиг.1, где показан защищаемый участок трубопровода с коррозионным гальваническим элементом А (анод) - К (катод) и междуэлектродным током Iе. Участок трубопровода пересекают силовые линии магнитной индукции В переменного электромагнитного поля, приводящего к возникновению переменных индукционных токов в металлической стенке трубопровода Iинд . Силовые линии В направлены перпендикулярно по отношению к оси трубопровода. Фиг.1 и фиг.2 отличаются противоположным направлением магнитного поля (в определенный момент времени) и соответственно, направлением наведенных индукционных токов. Линия уровня транспортируемого продукта указывает на то, что в данном случае коррозионный гальванический элемент образован за счет взаимодействия внутренней стенки трубопровода с агрессивным продуктом и, соответственно, имеет место внутренняя коррозия.

Фиг.1 и фиг.2 - это частный случай расположения электродов коррозионного элемента, вектор которого может изменяться на 360°, соответственно суперпозиция коррозионного тока и индукционного будет различная. Однако в каждом конкретном случае взаимодействие токов будет происходить и в моменты противодействия (фиг.1) переполяризация электродов (анод-катод) приведет к прекращению в этот момент локальных токов соответствующих коррозионных элементов. При этом, учитывая инерционность образования и функционирования локальных коррозионных элементов, связанных с созданием и релаксацией условий для протекания электрохимических (окислительно-восстановительных) реакций, синфазное (фиг.2) воздействие индукционных токов на электроды за такой же промежуток времени (полупериод колебаний наложенного электромагнитного поля) не приведет к восстановлению коррозионного процесса.

Таким образом, сущность изобретения заключается в том, что возникающие в трубопроводе индукционные токи, обусловленные наведенным переменным электрическим полем, взаимодействуют с коррозионными токами гальванических пар на поверхности трубопровода. Результатом такого взаимодействия является предупреждение образования новых коррозионных пар (анод-катод) и прекращение активности действующих.

Повышение устойчивости металлического трубопровода к внутренней коррозии достигается тем, что наведенные в трубопроводе знакопеременные индукционные токи, создавая в определенные моменты времени суперпозицию постоянным коррозионным токам отдельных макро - и микропар, приводят к нарушению физико-химических условий образования гальванических пар, требующих после электромагнитного воздействия длительного времени релаксации.

Пример.

Использовали лабораторную установку, создающую переменное электромагнитное поле, направленное перпендикулярно по отношению к оси участка трубопровода диаметром 58 мм, длиной 1,0 м, заполненного коррозионно-активным 3% солевым раствором NaCl, находящегося в разрезе магнитопровода силового дросселя, потребляющего сетевую мощность промышленного тока 50 Гц - 750 Вт. Установка находилась в непрерывной работе 20 суток.

Аналогичный отрезок трубопровода с солевым раствором, не подверженный воздействию переменного электромагнитного поля, выдерживался также одновременно 20 суток в качестве образца сравнения.

Внутренние поверхности обоих образцов были предварительно тщательно очищены для корректности эксперимента и взвешены.

В результате через 20 суток защищаемый образец после повторного взвешивания потерял 0,001 долю массы (с учетом погрешности измерения не потерял), в то время как незащищаемый образец потерял 0,01 долю массы в виде продуктов коррозии, отложившихся на внутренних поверхностях стенок.

Внедрение способа антикоррозионной защиты металлических трубопроводов от внутренней коррозии на трубопроводных транспортных системах позволит значительно снизить аварийность при эксплуатации трубопроводов, транспортирующих коррозионно-агрессивные вещества.

Источники информации

1. Патент РФ №2268593 от 29.04.2004 г. Способ подавления роста сульфатвосстанавливающих бактерий.

2. Патент РФ №2182888, МКИ C02F 1/48. Устройство для обработки жидкости магнитным полем.

3. Патент РФ №2235690 от 10.09.2004 г. Устройство для магнитной обработки нефти.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ антикоррозионной защиты металлических трубопроводов от внутренней коррозии, включающий снижение бактериальной и физико-химической активности транспортируемого коррозионноагрессивного продукта и его отложений на внутренней поверхности трубопровода путем воздействия магнитным полем, отличающийся тем, что воздействуют перпендикулярно направленным переменным электромагнитным полем на защищаемый участок металлического трубопровода.

www.freepatent.ru