- Возможность обработки крупногабаритных сооружений и элементов сложной конфигурации.

- Простоту нанесения.

- Экономичность, возможность восстановления в ходе эксплуатации.

- Сравнительно доступную стоимость в сравнении с прочими материалами.

- Возможность получить разный цвет покрытия.

- Краску "Нержамет". Этой эмалью можно обрабатывать как чистые поверхности, так и покрытые ржавчиной.

- Краску "Нержалюкс". Данный состав обладает высокой адгезией. Применяется эта краска для декоративной и защитной обработки поверхностей из свинца, дюраля, алюминия, латуни, титана, меди и цинка.

- Краску "Акваметаллик" – водный акриловый состав.

- Смесь "Быстромет" представляет собой быстросохнущую краску.

- Уретановую эмаль "Полимерон". Этот состав отличается высокой износостойкостью.

- Краску "Цикроль". Она применяется при обработке кровельных конструкций, элементов из оцинковки.

- Состав "Сереброл". Это антикоррозийное покрытие для металла имеет серебристо-белый цвет.

- Декоративную эмаль "Нержапласт". Она представляет собой жидкий пластик.

- "Молотекс" - является молотковой краской.

- "Нержамет-аэрозоль" - выпускается в баллончиках.

- "Фосфогрунт" - применяется для цветных и черных металлов.

- "Фосфомет" - представляет собой фосфатирующий модификатор, преобразователь ржавчины.

- "Нержахим". Это антикоррозийное покрытие трубопроводов представляет собой химически стойкую виниловую грунт-эмаль.

- "Полиуретол" – полиуретановая масло- и бензостойкая смесь.

- "Эпостат" – эпоксидное химически стойкое антикоррозийное покрытие труб (грунт-эмаль).

- "Цинконол" – полиуретановая цинконаполненная грунтовка.

- Температурный режим работы трубопровода

- Давление

- Химическое воздействие

- Воздействия окружающей среды (для стальных конструкций)

- Большая разница температур внутри самих труб и снаружи трубопровода

- Снижение рабочей температуры

- Царапины, трещины, способствующие проникновению холодного воздуха и охлаждению участков трубопровода

- Утечки, аварии, потеря напора

- Примеси влаги, содержащиеся в транспортируемом сырье

- Неоднородность металла конструкции

- устранением щелей, трещин, зазоров, которые могут оставаться в изделии и через которые внутрь может попасть влага;

- ликвидацией зон, в которых может застаиваться влага;

- защитой поверхности от воды;

- введением ингибиторов в агрессивную окружающую среду.

- барьерную;

- протекторную;

- преобразующую;

- пассиваторную.

- Лакокрасочными покрытиями, которые легко и просто наносятся и представлены в разнообразии цветовых решений. С помощью красок можно обрабатывать металлические конструкции больших размеров и любых конфигураций.

- Пластмассовыми антикоррозийными покрытиями, в основе которых лежат фторпласт, нейлон, ПВХ. Данные составы отличаются высокой водо-, кислото- и щелочестойкостью.

- Покрытия с каучуком в основе используются, когда выполняется антикоррозийная обработка резервуаров и металлоконструкций с внутренней стороны.

- Горячим цинкованием деталей: по данной технологии деталь сначала подвергается обезжириванию, затем – пескоструйной обработке или травлению кислотой, вследствие чего покрывается тонким цинковым слоем. Химическая реакция приводит к тому, что на поверхности металла образуется защитная пленка. Она экранирует металл и защищает его от влаги. Чаще всего горячее цинкование применяется для обработки крупных объектов – баков, цистерн.

- Электрохимическим цинкованием: данный метод предполагает диффузионное извлечение ионов цинка из слабокислого раствора в ходе электролиза. Гальваническая обработка металлоконструкций применяется для обработки метизов, деталей среднего размера.

- Термодиффузионным нанесением цинкового покрытия: при такой технологии атомы цинка проникают в поверхность железа под воздействием высокой температуры. Покрытие получается прочным и износостойким, причем исходная деталь повторяется полностью, даже если поверхность с выемками или рельефом.

- обезжиривания поверхности;

- промывки с помощью питьевой воды;

- нанесения конверсионного слоя;

- повторной промывки питьевой водой;

- промывки деминерализованной водой;

- пассивации.

- Сначала поверхность трубы избавляется от изоляционных покрытий, ржавчины, окалины и всех загрязнений.

- На очищенную поверхность наносятся антикоррозийные материалы, при этом работы могут проводиться при температуре от +5 градусов и при влажности не больше 80 %.

Проблемы коррозии металлических поверхностей трубопроводной сети. Антикоррозионный лак для трубопроводов

Антикоррозийное покрытие труб

Все металлические конструкции, которые применяются в строительстве, должны иметь надежную защиту от воздействия различных факторов внешней среды, а в первую очередь, от коррозии. Какие материалы используются для этого? Выясним далее.

Общие сведения

Коррозия представляет собой физико-химический процесс, при котором происходит взаимодействие металла с окружающей средой. В ходе этой реакции изменяются свойства материала. В результате таких процессов он начинает разрушаться.

Антикоррозийные защитные покрытия

Они используются для обработки элементов с целью предотвращения их разрушения. Антикоррозийное покрытие, представленное в виде специальных эмалей или красок, обладает рядом преимуществ в сравнении с прочими материалами, имеющими аналогичные свойства. Среди основных плюсов такой продукции следует отметить:

Наиболее распространенные составы

Антикоррозийное покрытие металлоконструкций для многих производственных компаний является основным видом деятельности. Для обработки сооружений и элементов используются различные материалы. Среди них можно отметить:

Как проводится антикоррозийное покрытие трубопроводов? Для обработки таких элементов используются:

Смесь "Уризол"

При помощи этого состава осуществляется антикоррозийное покрытие труб, транспортирующих нефтепродукты, саму нефть и природный газ. Данной смесью обрабатываются фитинги, крановые узлы, соединительные детали. Состав применяется для защиты от атмосферной и подземной коррозии трубопроводов насосных, компрессорных, перекачивающих газораспределительных станций, головных сооружений, нефтебаз, установок по комплексной подготовке и хранилищ сырья, а также прочих аналогичных сооружений, температура эксплуатации которых до 60 градусов. Смесь "Уризол" используется и для изоляции свай и других бетонных элементов.

Особенности состава

В первую очередь, следует отметить легкость и простоту нанесения смеси. Для обработки, как правило, применяется распылитель. С момента соединения компонентов начинается реакция, в ходе которой образуется полимочевина. Далее система переходит из жидкого в нетекучее гелеобразное, а после и в твердое состояние. При недостаточно высокой скорости полимеризации будут образовываться подтеки. Они, в свою очередь, препятствуют необходимому наращиванию толщины покрытия. При этом в течение длительного периода будет сохраняться липкость. Она препятствует осуществлению контрольных промежуточных замеров толщины и равномерности слоя. При слишком высокой скорости полимеризации снижается адгезия состава к поверхности. При этом толщина изоляции неравномерна. Распылительный пистолет при работе в этом случае достаточно быстро засоряется. Для предупреждения таких ситуаций необходим тщательный подбор компонентов состава и приготовление смеси в соответствии с инструкцией.

Некоторые рекомендации

Все компоненты смеси "Уризол" поставляются в специальных стальных бочках. Хранение материала осуществляется в закрытых помещениях, в герметичной таре. Качественное смешивание компонентов осуществляется с помощью специального оборудования – двухкомпонентной распылительной установки. Она обеспечивает точное дозирование ингредиентов в пропорции 1:1. При этом сохраняется необходимое давление (не менее 150 атмосфер) и температура (60-80 град.). Распыление осуществляется тонким слоем. Перед нанесением компоненты подвергаются предварительному смешиванию в таре. Для этого бочки перекатываются и встряхиваются.

Преимущества состава

Покрытие "Уризол", в отличие от многих других полимерных смесей, которые содержат то или иное количество органических летучих растворителей, представляет собой состав, включающий в себя сто процентов твердой фазы. Полимочевина не содержит пластификаторов, которые с течением времени склонны к "выпотеванию". Этот процесс сопровождается постепенной усадкой и повышением хрупкости защитной пленки. В смесь не входят деготь и каменноугольные компоненты, добавляемые часто для удешевления материала, но обладающие канцерогенным действием на человеческий организм. Кроме того, в составе отсутствуют твердые наполнители, провоцирующие абразивный износ насосного оборудования, сопел в распылительных установках и смесительных камер. Благодаря высокой реакционной способности компоненты полимочевины обладают высоким уровнем полимеризации без катализаторов. Повышенная надежность покрытия обусловлена также сравнительно низкой чувствительностью к температурным и влажностным перепадам. К примеру, у прочих полиуретановых смесей аналогичного действия отмечается более высокая склонность к образованию пористой пленки под воздействием влаги, которая, в свою очередь, всегда присутствует в исходных компонентах сырья. Следует, однако, отметить, что надежность полимочевины обеспечивается только при тщательном соблюдении требований к процессу подготовки обрабатываемых сооружений и элементов.

Нанесение антикоррозийного покрытия

Процесс обработки включает в себя несколько этапов. Прежде всего, необходимо отметить, что нанесение антикоррозийного покрытия – работа достаточно непростая. Конечный результат будет зависеть от тщательности подготовки элементов и качества используемого состава. Наибольшую сложность обычно представляет антикоррозийное покрытие днища какого-либо сооружения. Далее рассмотрим основные этапы работы.

Визуальный осмотр

Перед тем как осуществить антикоррозийное покрытие металлоконструкций, необходимо оценить их состояние. Этим занимаются специалисты в данной сфере. В процессе визуального осмотра определяется степень поражения поверхности. По результатам оценки составляется смета. В ходе этой работы учитываются различные факторы. К ним, в частности, относят температурный режим, в котором проходит эксплуатация сооружения. А также влияние атмосферных явлений и прочих агрессивных сред, целевое назначение элементов, тип материала, который был использован при их изготовлении. В соответствии с этим будет выбираться то или иное антикоррозийное покрытие металла. Для обработки крупногабаритных сооружений, как правило, требуется специальное оборудование.

Подготовка поверхности

Перед тем как использовать антикоррозийное покрытие, поверхность сооружения или элемента следует очистить. В процессе подготовки удаляются загрязнения разного происхождения, старая краска. Очистка объекта может осуществляться гидроабразивным, гидродинамическим, абразивно-струйным методом. После чего необходимо обезжирить поверхность. Для этого применяются углеводородные растворители. По завершении данного этапа поверхность сооружения еще раз осматривается.

Обработка

Антикоррозийное покрытие используется при определенных условиях. Непосредственно перед обработкой состав приготавливается в соответствии с технологией. Как правило, процедура осуществляется безвоздушным методом. Это обусловлено наибольшей эффективностью данного способа. Антикоррозийное покрытие осуществляется в несколько слоев. При этом перед нанесением следующего предыдущий должен просохнуть до той или иной степени (информация об этом содержится в инструкции по применению).

Завершающий этап

После того как будет окончено антикоррозийное покрытие металла, осуществляется контрольный осмотр сооружения или элемента. При оценке качества проведенной работы может также использоваться специальное оборудование. В результате осмотра выявляется наличие либо отсутствие необработанных участков или дефектов. Оценивается также уровень адгезии состава с поверхностью, декоративные свойства покрытия. Кроме того, немаловажно определить и толщину сухой пленки. Оптимальной величиной считается 240-300 мкм. Как было сказано выше, такие процессы осуществляются специалистами. По окончании обработки заказчик принимает объект. При этом он также получает всю необходимую документацию.

fb.ru

| Грунт-эмаль «АнтикорХИМ» (химстойкая краска) для антикоррозионной, химической и гидроизоляционной защиты металлических и железобетонных конструкций, эксплуатирующихся в агрессивных промышленных средах | ТУ 2312-028-60414707-2014 |

| Краска по ржавчине «Инфрахим-антикор» 3 в 1 (алкидная быстросохнущая грунт-эмаль) для защитной окраски металлических труб, трубопроводов, строительных конструкций, оборудования, станков, строительной техники, радиаторов отопления и других изделий из черных металлов | ТУ 2312-001-47145510-2013 |

| Эмаль ЭП-5116 для антикоррозийной защиты трубопроводов, а также для окраски промысловых нефтепроводов и нефтерезервуаров систем заводнения | ГОСТ 25366-92 |

| Эмаль ПФ-115 для окраски металлических, деревянных, бетонных и других поверхностей при наружных и внутренних отделочных работах | ГОСТ 6465-76 |

| Грунтовка ВГ-33 для защиты от коррозии нефтяных и газовых резервуаров, мостовых сооружений, труб и других металлических конструкции | ТУ 2312-004-29727639-97 |

| Грунтовка ЭП-0259 для защиты гидротехнических и портовых сооружений, энергетических установок, судов морского и речного флота, стальных резервуаров и трубопроводов нефти и нефтепродуктов | ТУ 2312-174-00209711-2005 |

| Ингибированный состав ХС-500 для защиты от коррозии металлических и железобетонных конструкций, трубопроводов в условиях промышленной атмосферы химических производств | ТУ 6-10-2002-85 |

| Композиция органосиликатная КОС-12-03Н (эмаль КОС-1203 Н) для защиты от атмосферной коррозии металлических конструкций, наружных поверхностей дымовых труб, трубопроводов водяных тепловых сетей | ТУ 2312-003-24358611-2006 |

| Эмаль КО-8111 для антикоррозионной окраски паропроводов с перегретым паром, продуктопроводов, нефтепроводов, газопроводов, дымовых труб и любых других металлических конструкций, подвергающихся в процессе эксплуатации воздействию высоких температур до 600 °С | ТУ 2312-001-59545798-2003 |

| Эмаль КО-868 для защитной (антикоррозионной) окраски металлического оборудования, работающего в условиях повышенной влажности и высоких температур | ТУ 2312-001-49248846-2000 |

| Эмаль ОС-5103 для защиты от коррозии трубопроводов водяных тепловых сетей (с температурой теплоносителя до 180°С) и другого назначения при подземной прокладке в непроходных каналах | ТУ 6-138-49235.074-89 |

| Грунтовка ЭП-0280 ГЛ для антикоррозионной защиты сталей углеродистых, нержавеющей стали, алюминия и его сплавов, сплавов меди и других цветных металлов | ТУ 6-27-169-2000 |

| Грунтовка ЭП-0282 для защиты от коррозии металлоконструкций, оборудования, различных изделий из стали, оцинкованной стали, алюминия и его сплавов | ТУ 6-27-18-295-2000 |

| Базальтововолокнистый теплоизоляционный материал БВТМ для устройства тепловой изоляции строительных конструкций, трубопроводов, оборудования промышленного и бытового назначения, приборов отопления, вентиляционных систем | ТУ 95.2691-98 |

| Базальтоволокнистый теплоизоляционный материал БСТВ для устройства тепловой изоляции оборудования промышленного и бытового назначения, промышленных трубопроводов | ТУ 5761-001-08621635-98 |

| Эмаль КО-870 для окраски металлических поверхностей, деталей автомобилей, декоративной отделки фасадов зданий, бетонных, асбоцементных поверхностей | ТУ 2312-002-24358611-2004 |

| Грунтовка «Гамма-Охтэк» для защиты поверхности стальных труб промысловых трубопроводов для транспортировки нефти и минерализованной сточной воды | ТУ 2312-041-27524984-2004 |

| Грунтовка «Грэмируст» для грунтования металлоконструкций, трубопроводов, градирен, ограждающих конструкций, емкостного оборудования и других объектов воздействию атмосферы, содержащей агрессивные газы и пары, масла и различные нефтепродукты | ТУ 2312-088-00209711-2007 |

| Композиция «Корника» (антикоррозионная грунт-эмаль ЭП-1-100) для грунтования и самостоятельной защиты металлических поверхностей, эксплуатируемых в условиях открытой атмосферы и повышенной влажности, в бензине, масле и нефтепродуктах, солевых и др. растворах | ТУ 2312-100-00209711-2000 |

| Краска 85-1-93 для защиты металлических поверхностей оборудования для горячего водоснабжения | ТУ 2312-430-0-05034239-94 |

| Краска-грунтовка антикоррозионная ВД-АК-1503 («Утро-1503») для противокоррозионной защиты различных металлоконструкций, емкостей и трубопроводов водоснабжения | ТУ 2316-003-56869885-2005 |

| Краска-грунтовка по металлу «Ухра 1503» для поверхностей труб и резервуаров питьевого, технического, мелиоративного водоснабжения, а также для защиты от коррозии металлических конструкций различного назначения | ТУ 2316-001-29346883-2001 |

| Эмаль АС-5305 для нанесения маркировочных знаков на стальные сварные трубы в процессе их изготовления | ТУ 2313-028-21743165-2004 |

| Эмаль для радиаторов ВД-АК-1179 «Профи» для финишного окрашивания радиаторов, труб водяного отопления и водоснабжения в бытовых и строительных условиях | ТУ 2313-012-32998388-2003 |

| Эмаль ПФ-5117 для защиты свинцово-оловянных и алюминиевых труб | ТУ 6-10-1372-78 |

| Эмаль ФЛ-412 для защиты от коррозии труб различных судовых трубопроводов, баков, систем и емкостей, подвергающихся воздействию горячей воды и пара | ТУ 2312-131-05034239-99 |

| Эмаль ФЛ-61 для защиты от коррозии металлических труб различных судовых трубопроводов и систем, турбомеханизмов, насосов, баков и цистерн, омываемых маслом | ТУ 2312-131-05034239-99 |

| Эмаль ФЛ-613 для защиты поверхности нефтепромыслового оборудования, резервуаров и трубопроводов на предприятиях химической промышленности | ТУ 6-27-163-2000 |

| Эмаль ХВ-533 для покрытия внутренних и наружных поверхностей баков и трубопроводов, работающих в диапазоне температур от -50 до +50 °С | ТУ 6-10-1375-78 |

| Эмаль ЭП-5226 для защиты трубопроводов, промысловых нефтепроводов и нефтерезервуаров систем заводнения | ТУ 6-27-164-2000 |

| Эмаль ЭП-5285 «Эпофениплен» для дезактивируемой отделки конструкций помещений и наружных поверхностей оборудования и трубопроводов на объектах атомной энергетики | ТУ 95-2184-90 |

| Эмаль ЭФ-1242 для окраски предварительно загрунтованного или незагрунтованного рулонного металла, тонколистной стали | ТУ 6-21-5011902-5-90 |

www.infrahim.ru

описание, особенности, виды и отзывы

Предохранение материалов от поражения ржавчиной является обязательной мерой перед введением конструкций и отдельных деталей в эксплуатацию. Развитие коррозии зачастую не только повреждает металлические поверхности, но и негативно влияет на свойства прилегающих материалов – пластиковых или деревянных. Нередко еще на стадии заводского изготовления подбирается метод, по которому будет выполнена такого рода защита. Антикоррозионная оболочка также может быть сформирована и в бытовых условиях с применением специальных средств.

Общие сведения об антикоррозийной обработке

Большинство средств антикоррозийной защиты наносятся на поверхность материала, что и создает покрытие, стойкое к развитию негативных процессов. Обычно такой обработке подвергаются изделия и конструкции, которые тесно контактируют с влагой, почвой и химическими веществами. Чаще всего защита антикоррозионная является многофункциональной. То есть помимо предотвращения той же ржавчины покрытие может повышать и теплоизоляционные качества объекта, обеспечивать эффект шумоподавления.

Каждое средство имеет свой ресурс действия и также разрушается в процессе эксплуатации. Этот нюанс предусматривает технолог в выборе метода обработки. Кроме того, антикоррозионная защита сама по себе может быть активным химическим веществом. Для разных металлов и сплавов подбираются наиболее благоприятные с точки зрения взаимного воздействия защитные покрытия.

Особенности защитных средств от ржавчины

Работа с металлом в части нанесения защитных покрытий требует тщательной подготовки. Как правило, основные работы касаются именно этого этапа. Также в отличие от методов обработки других материалов создание барьера перед ржавчиной для металлов нередко предусматривает дополнительное применение компаунда. Таким образом, уже в комплексе формируется защита антикоррозионная с эффектом электроизоляции.

Специфика использования разных видов антикоррозийной защиты также обуславливается сферой применения целевого объекта. Если конструкцию планируется использовать под землей, как в случае с водопроводом или газовыми коммуникациями, то разрабатываются рецепты многослойных покрытий, обеспечивающие и усиленную механическую защиту. Другие требования предъявляются к материалам, которые контактируют с воздушной средой и водой. В данном случае повышенное внимание уделяется защитной изоляции от влаги, пара и мороза. Для этого в составы добавляют соответствующие присадки и пластификаторы.

Разновидности методов

Традиционным способом защиты металла от коррозии считается нанесение лакокрасочных покрытий, предотвращающих процессы ржавления. Это могут быть составы из распространенных декоративных составов, которые также выполняют эстетическую функцию. Более технологичные способы защиты – это термическая обработка и легирование. При таких методах меняется сама структура материала в верхнем слое.

Например, легирование позволяет переводить металлические сплавы из активного в пассивное состояние. Таким образом, материалы антикоррозионной защиты естественно формируют пленку, представляющую собой барьер перед ржавлением на фоне электрохимического воздействия. Этот способ хорош тем, что эффективно работает не только с железом и легко подвергаемыми коррозии металлами, но и с нержавеющими материалами, которые в агрессивных средах могут деформироваться.

Отзывы о лакокрасочной защите металлов

Это наиболее популярный способ защиты металла от ржавчины. Его ценят за ценовую доступность, относительно высокую эффективность и гибкость в применении. Тем не менее в долгосрочной перспективе лакокрасочная антикоррозионная защита проявляет себя не лучшим образом. Как отмечают пользователи обработанных таким способом конструкций, рассчитывать на полноценную функцию изоляции приходится не более чем на срок в 7-8 лет. Далее приходится обновлять покрытие, зачастую реставрируя и поверхность целевого материала.

Есть и другие недостатки, которые отмечают пользователи антикоррозийных лакокрасочных составов. Например, ограничение в плане использования. Подобный вариант не годится для усиления труб, которые будут проложены под водой или в земле. Если защита антикоррозионная должна служить более 10 лет без обновления, то есть смысл воспользоваться другими методами.

Отзывы о гальванической обработке

Этот метод также относится к традиционным. Он чаще применяется в промышленности и строительной сфере. По мнению многих специалистов, это оптимальный вариант обработки конструкций, рассчитанных на долгосрочную эксплуатацию. Он эффективно оберегает металл от коррозии и других разрушающих процессов. Но также следует помнить, что антикоррозионная защита конструкций гальваническим методом стоит недешево, требует профессионального подхода в реализации и сама по себе является трудоемкой операцией.

По сути, это метод цинкования, который также предполагает предварительную подготовку металлической поверхности. Пользователи отмечают сложности, возникающие при выполнении пескоструйной обработки и травления. В бытовых условиях применять этот способ нецелесообразно. Хотя гальваническое покрытие гораздо эффективнее проявляет себя в эксплуатации, чем лакокрасочные средства.

Отзывы о термической защите

Это один из методов, ориентированных на изменение структуры материала с целью уплотнения молекул. Термическая антикоррозионная защита трубопроводов, к примеру, позволяет не только уберечь металл от ржавчины, но также снять напряжение конструкции, если она располагается под землей.

По мнению пользователей этой методики, она демонстрирует высокие защитные свойства в самых тяжелых условиях эксплуатации. Правда, реализовать такую обработку можно только при использовании специального промышленного оборудования. Печные камеры для обжига и криогенных процессов обходятся недешево, что объясняет низкую популярность данной защиты.

fb.ru

Вопросы выбора антикоррозийных материалов при эксплуатации трубопроводов

Коррозия – главный враг металлических поверхностей. По статистике около 4% металлов в год по этой причине приходят в негодность. Особенно остро эта проблема проявляется в трубопроводах тепловых сетей. В соответствии с ГОСТом существует множество способов защиты от коррозии, но не все они эффективны. В условиях недостаточного финансирования и экономии средств многие компании, эксплуатирующие теплотрассы и трубопроводы различных размеров и целевого назначения, используют дешевые антикоррозионные материалы, что приводит впоследствии к еще более серьезным проблемам и, в конечном итоге, обходится им, наоборот гораздо дороже.

В последнее время для защиты от коррозии металла стали часто применять битумные лаки. Они обладают рядом достоинств – это недорогая стоимость материала, отсутствие необходимости предварительной подготовки обрабатываемой поверхности трубы и легкость при нанесении вещества на металл. Но структуры, обслуживающие трубопроводы зачастую игнорируют тот факт, что лаки на битумной основе необходимо применять в соответствии с нормативными документами (СНиП 2.04.14 88. «Тепловая изоляция оборудования и трубопроводов»). В них четко написано, что это делается только в тех случаях, когда необходимо защитить металл от коррозии в условиях консервации, а не эксплуатации. То есть, если трубы закладываются на хранение, транспортируются или подготавливаются к монтажным работам, то они должны быть действительно покрыты двумя слоями лака на битумной основе. Существенной проблемой этой антикоррозийной защиты является то, что структура этого материала обладает низкой вязкостью, из-за чего невозможно нанести его на металлическую поверхность толстым слоем – происходит процесс растекания. А тонкий слой не может защитить металл от коррозии. В этом случае процесс старения происходит стремительно, так как металлические поверхности находятся под воздействием температурных перепадов, а также ультрафиолетовых лучей. Все это, в совокупности, нарушает верхний слой трубы, делая его жестким, и запускает процесс образования трещин. Еще одним недостатком битумных лаков является их высокая взрывопожароопасность. Это связано с тем, что в них находится 70% такого опасного вещества, как растворитель.

Таким образом, недостатки использования лаков на битумной основе, как материала для антикоррозийной защиты поверхностей металлических тепловых труб на долгосрочной основе, достаточно очевидны и он никак не может быть рекомендован для использования в этих целях.

Все эффективные методы защиты металла от коррозии предусмотрены соответствующими нормативными документами. Но для того, чтобы выбрать наиболее действенный из них, необходимо оценить определенные технические показатели объекта, его состояние, назначение, степень эксплуатации и другие параметры. Но, при этом организация, эксплуатирующая тепловые трубопроводы, должна при их эксплуатации обеспечить нормативный срок оборудования, который составляет для этой группы оборудования 25 лет. Причем, этот критерий должен закладываться еще на стадии проектирования, ну и конечно при проведении ремонтных и восстановительных работ. Исходя из этой логики, становится очевидным недопустимость использования при защите от коррозии поверхностей металлических труб лаков на битумной основе – какой смысл в их применении, если они не обеспечивают нормативный срок эксплуатации объекта?

Еще одним параметром, на основании которого осуществляется выбор антикоррозийных материалов, является цена. При соблюдении гарантированного качества покрытия тепловой трубы, есть смысл выбирать наименее затратные покрытия. Общая сумма расходов складывается из следующих статей: цена расходного материала, затраты на подготовку обрабатываемой поверхности трубы и нанесение покрытия.

В зависимости от условий монтажа тепловой трубопроводной сети и ее эксплуатации каждый из материалов необходимо оценить на предмет его достоинств и недостатков. У всех покрытий они разные. Те же битумные лаки, например, теряют свои качества под воздействием высоких температурных режимов. Поэтому их применение ограничено только условиями консервации. А термостойкие эмали КО, наоборот, достаточно эффективно защищают поверхность трубы от коррозионных последствий, легко наносятся на нее, но требуют тщательной обработки объекта. В соответствии с регламентом обрабатываемая площадь должна зачищаться до блеска. Для этого используется дробеструйная или пескоструйная очистка, которую необходимо проводить в отдельных помещениях с использованием специального оборудования. Все это ведет к удорожанию подобного метода антикоррозийного покрытия трубопроводов тепловых сетей. На практике, как правило, после проведения ремонтов отдельных участков тепловой сети, после сварных вставок зачистка швов и соединений до металлического блеска игнорируется или же вместо нормативной технологии обработки поверхности трубы используются щетки из металла. Это уменьшает срок эксплуатации отдельного элемента трубы, так как коррозионные процессы в этих местах встречаются намного чаще, что является предпосылками для разрушения и возникновения аварии или другого технического инцидента.

Для антикоррозийной защиты тепловых трубопроводных сетей также часто используют термостойкие органосиликатные композиции. При их использовании нормативные требования еще жестче, чем в случае применения КО. Обработка поверхности перед нанесением материала проводится более тщательным образом и по длительности занимает гораздо большее количество времени. Эту антикоррозийную защиту целесообразнее всего использовать на трубопроводах ГВС.

Существует еще более надежная защита от коррозии на тепловых трубах – это алюминиевое покрытие. Но технология нанесения этого материала на металлическую поверхность предполагает большое количество этапов, времени и высокое потребление энергии. Компании, которые обслуживают тепловые трубопроводные сети (зачастую это муниципальные предприятия), имеют ограниченные финансовые ресурсы и алюминиевая антикоррозийная защита для них слишком дорога.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

1cert.ru

Справочник по антикоррозионному покрытию трубопроводов

1. ТУ БИУРС - Защита от почвенной коррозии соединительных деталей, трубопроводов и насосных станций

ТУ БИУРС - Защита от почвенной коррозии соединительных деталей, трубопроводов и насосных станций Настоящие технические условия распространяются на систему антикоррозионного покрытия БИУРС (далее-покрытие БИУРС), предназначенного для защиты от почвенной коррозии соединительных деталей, запорной арматуры, линейной части нефте-, и продуктопроводов и насосных станций. Покрытие БИУРС соответствует усиленному типу по ГОСТ Р 51164-98. Пример условного обозначения покрытия ...

2. ТУ БИУРС - Защита от почвенной коррозии соединительных деталей, трубопроводов и насосных станций

4 настоящих технических условий гарантирует антикоррозионную защиту объектов подземной прокладки, эксплуатируемых в условиях сезонно влажных грунтов, пр...

3. УНП2-7-65 - Профилактическое обслуживание при нанесении антикоррозионного покрытия трубопроводов

УНП2-7-65 - Профилактическое обслуживание при нанесении антикоррозионного покрытия трубопроводов 17. Профилактическое обслуживание 17.1 ЕЖЕДНЕВНОЕ ОБСЛУЖИВАНИЕ Ежедневно проводить проверки срабатывания УЗО. Для проверки срабатывания УЗО нажать на УЗО черную кно...

4. Партнеры - ОАО "Газпром" - Применение БИУРС

Контроль за промышленным применением системы антикоррозионного покрытия «БИУРС» возложить на Департамент по транспортировке, подземному хранению и использованию газа. ...

5. УНП2-7-65 - Состав установки для нанесения антикоррозионного покрытия трубопроводов / Циркуляционный блок

УНП2-7-65 - Состав установки для нанесения антикоррозионного покрытия трубопроводов / Циркуляционный блок 4. Состав установки [3] рис.12. Шланг обогреваемый 4.13. Шланг обогреваемый (рис. 12) состоит из четырех соединителей-изоляторов 1, 2, 3, 4. Каждый из соединителей-изоляторов состоит из штуцера 5, изолятора 6, корпуса 7, гайки 8, изолятора 9, штуцера ...

6. УНП2-7-65 - Подготовка к работе установки для нанесения антикоррозионного покрытия трубопроводов

УНП2-7-65 - Подготовка к работе установки для нанесения антикоррозионного покрытия трубопроводов 9. Подготовка установки к работе Далее в руководстве п...

7. УНП2-7-65 - Расконсервация установки для нанесения антикоррозионного покрытия трубопроводов после поступления с завода-изготовителя

УНП2-7-65 - Расконсервация установки для нанесения антикоррозионного покрытия трубопроводов после поступления с завода-изготовителя 11. Расконсервация установки после поступления с завода-изготовителя Если установка используется впервые после поступления с завода - изготовителя, то необходимо промыть линии подачи компонентов от консервирующей смазки. ВНИМАНИЕ! Катег...

8. УНП2-7-65 - Консервация установки нанесения антикоррозионного покрытия трубопроводов

УНП2-7-65 - Консервация установки нанесения антикоррозионного покрытия трубопроводов 18. Консервация установки При перерыве в работе установки, большем одного месяца, магистрали подачи компонентов промыть и заполнить консервирующим составом. Промывка установки проводится как и при расконсервации в соответствии с требованиями раздела 4. После промывки необходимо заме...

9. Трубопроводы стальные магистральные. Общие требования к защите от коррозии (1). ГОСТ Р 51164-98

016-87 ССБТ. Строительство. Работы антикоррозионные. Требования безопасности ГОСТ 12.4.011-89 (СТ СЭВ 1086-88) ССБТ. Средства защиты работающих. Общие требования и классификация ГОСТ 112-78 Термометры метеороло...

10. УНП2-7-65 - Условия эксплуатации / Технические характеристики установки для нанесения антикоррозионного покрытия трубопроводов

УНП2-7-65 - Условия эксплуатации / Технические характеристики установки для нанесения антикоррозионного покрытия трубопроводов 1. Введение 1.1. Руководство по эксплуатации предназначено для изучения конструкции и обеспечения эксплуатации установки для нанесения покрытий УНП2-7-65 (в дальнейшем по тексту именуемой «установкой») и определяет порядок монтажа и...

11. Подготовка стальной поверхности перед антикоррозийной обработкой. Краски и покрытия. ИСО 8502-1:1991.

Подготовка стальной поверхности перед антикоррозийной обработкой. Краски и покрытия. ИСО 8502-1:1991 Подготовка стальной основы перед нанесением красок и подобных покрытий – Оценка чистоты поверхности. Профиль поверхности Профиль поверхности также является важной частью под...

12. УНП2-7-65 - Нанесение антикоррозионного покрытия трубопроводов

УНП2-7-65 - Нанесение антикоррозионного покрытия трубопроводов 14. Нанесение покрытия Порядок выполнения операций и...

13. Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов ГОСТ Р 52568-2006

Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности ГОСТ 17.2.3.02-78. Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями ГОСТ 411-...

14. Грунтовка эпоксидная «Праймер МБ» (быстроотверждающаяся). Технические условия

Грунтовка приготавливается и наносится в соответствии с инструкцией по нанесению антикоррозионной системы битумно-уретанового покрытия «БИУРС». 1.2. Все материалы, применяемые для изготовления Грунтовки должны соответствовать требованиям нормативной документации на них, иметь документы о качестве (паспорта, сертификаты и сопров...

15. Антикоррозийная изоляция секций трубопроводов

Антикоррозийная изоляция секций трубопроводов При подземной прокладке трубопроводов в результате соприкосновения их с землей трубы подвергаются коррозии. Кр...

16. Основа мастичного полиуретанового покрытия БИУР. ТУ 5.966-11610-99

ТУ 51-31323949-80-2001 Система антикоррозионного покрытия «БИУРС» Вводная часть 6.1.7.3. ...

17. УНП2-7-65 - Состав установки для нанесения антикоррозионного покрытия трубопроводов / Насос дозирующий

УНП2-7-65 - Состав установки для нанесения антикоррозионного покрытия трубопроводов / Насос дозирующий 4. Состав установки [2] рис.4. Насос дозирующий 4.3. Насос дозирующий (рис.4) состои...

18. Грунтовка эпоксидная «Праймер МБ» (быстроотверждающаяся). Технические условия. Методы испытаний.

Поставщик (изготовитель) гарантирует соответствие свойств покрытия на основе Грунтовки «Праймер МБ» и мастики «БИУР» техническим требованиям к антикоррозионной системе битумно-уретанового покрытия «БИУРС» по ТУ 51-31323949-80-2001 7.3. Гарантийный срок хранения компонентов Грунтовки - 1 год со дня изготовления. 7.4. По истечении гарантийного срока хранения компонентов Грунтовки, они могут быть использованы по назначению после проверки на соответствие настоящих технич...

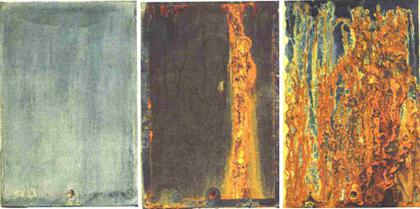

19. Подготовка стальной основы перед нанесением красок и подобных покрытий. Стандарт ИСО 8501-1:1988 (Р)

Двадцать четыре фотографии взяты из Шведского стандарта SIS 05 59 00-1967, Иллюстрированные нормы подготовки стальной поверхности перед антикоррозионной окраской, который заменен настоящей частью ИСО 8501 (см. приложение А). Остальные четыре фотографии взяты из Немецкого стандарта DIN 55 928, часть 4, Дополнение 1 (август 1978 г.), Защита стальных конструкций от коррозии органическими и металлическими покрытиями;...

20. УНП2-7-65 - Замена компонентов при нанесении антикоррозионного покрытия трубопроводов

УНП2-7-65 - Замена компонентов при нанесении антикоррозионного покрытия трубопроводов 15. Замена бочек с компонентами в ходе работы Замена бочек с компонентами в ходе работы производится после полной выработки компонентов из бочек. Если в процессе нанесения покрытия изолировщик почувствовал (по изменению факела распыла, изменению цвета факела или по команде оператора), что компоненты ...

21. УНП2-7-65 - Состав установки для нанесения антикоррозионного покрытия трубопроводов / Конструкция

УНП2-7-65 - Состав установки для нанесения антикоррозионного покрытия трубопроводов / Конструкция 4. Состав установки [1] рис.1. Конструкция установки УНП-2-7-65 рис.2. Установка УНП2-7-65. ...

22. УНП2-7-65 - Нагрев компонентов для нанесения антикоррозионного покрытия трубопроводов

УНП2-7-65 - Нагрев компонентов для нанесения антикоррозионного покрытия трубопроводов 13. Нагрев компонентов Нагрев компонентов до температуры, при которой производится нанесение покрытия (+65°С), осуществляется ...

23. Партнеры - ОАО "Газпром" - АКТ по результатам опытно-промышленных испытаний установки УНП2-7-65 / "Фрусис-1000А"

ЗАКЛЮЧЕНИЕ По результатам проведенных испытаний установка УНП2-7-65 для нанесения методом напыления антикоррозионного покрытия "Фрусис-1000А" рекомендуется для серийного производства и использо...

24. Подготовка стальной поверхности перед антикоррозийной обработкой. Краски и покрытия. ИСО 8502-1:1991.

Применение механических видов подготовки поверхности металла позволяет получить хорошо очищенную поверхность с равномерной шероховатостью, которая способствует наилучшей адгезии антикоррозионных лакокрасочных материалов. 1.2 Химические способы обработки Для вновь изготавливаемых изделий из металлов различают две степени загрязнения жирами и маслами. 3. поверхности, на которых имеется тонкий слой минеральных масел, смешанных с пылью смазок, смазочно-охлаждающих эмульсий 4. поверхности с толстыми слоями консервационн...

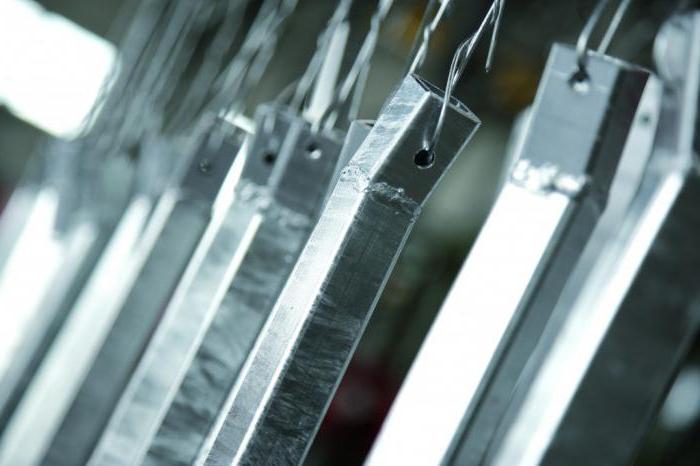

25. НПП ШКВАЛ - Оборудование для антикоррозионного покрытия трубопроводов

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ПРЕДПРИЯТИЕ «ШКВАЛ» - Оборудование для антикоррозионного покрытия трубопроводов - разработка, производство и поставка основного и сопутствующего оборудования для нанесения антикоррозионных покрытий на газовые и нефтяные трубопроводы и восстановления покрытий с истекшим сроком эксплуатации; - обучение персонала правилам безопасно...

26. УНП2-7-65 - Порядок монтажа установки для нанесения антикоррозионного покрытия трубопроводов

УНП2-7-65 - Порядок монтажа установки для нанесения антикоррозионного покрытия трубопроводов 5. Общие указания и меры безопасности 5.1. К работе с установкой допускается персонал после изучения эксплуатационной документации и сдачи зачета на право допуска к самостоятельной работе. Оператор установки должен быть аттестован по технике эле...

27. УНП2-7-65 - Профилактическое обслуживание при нанесении антикоррозионного покрытия трубопроводов

УНП2-7-65 - Профилактическое обслуживание при нанесении антикоррозионного покрытия трубопроводов 17. Профилактическое обслуживание (продолжение) 17....

Продолжение справочника по антикоррозионному покрытию трубопроводов

shkval-antikor.ru

Защитное покрытие труб, Антикоррозийная защита труб

Защитное покрытие трубопроводов, труб

Предлагаем комплексные решения по антикоррозийной защите от предпроектногообследования объекта, производства работ до приемки в эксплуатацию

Брошюра Jotun - Защита от коррозии объектов нефтеперерабатывающего комплекса (pdf, 1.43 МБ, русский язык)

При выборе системы защиты от коррозии наружной поверхности трубопровода, как правило, необходимо учитывать следующие основные факторы об условиях работы трубопровода:

Компания Jotun (ООО “Йотун Пэйнтс”) имеет огромный опыт в решении подобных задач. История компании насчитывает более 80 лет. Как официальный дистрибьютор Jotun, мы готовы подобрать оптимальное, экономически целесообразное защитное покрытие в зависимости от условий эксплуатации Вашего трубопровода. Наши цены не отличаются от цен производителя.

Причины коррозии трубопроводов

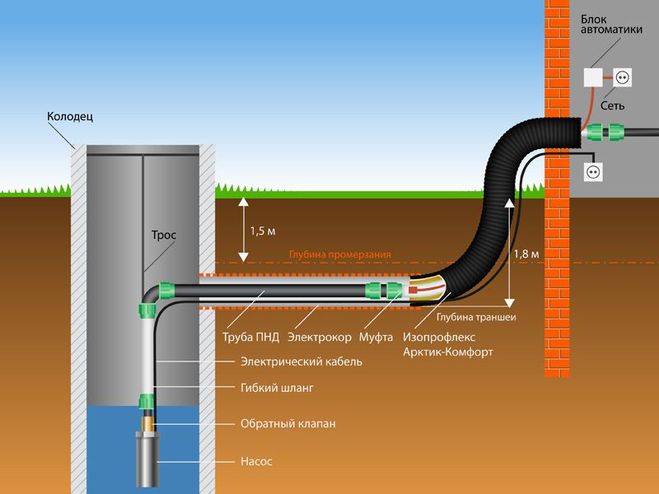

Температура, как внутри трубопровода, так и снаружи - важный фактор работы трубопровода. Помимо температуры для стальных труб необходимо учитывать такие параметры, как подверженность атмосферному воздействию, изолированность трубопроводов (наличие изоляции в трубах).

Проблема коррозии под изоляционным слоем (CUI) – на сегодняшний день серьезная проблема для отрасли: нефтегазовой, нефтехимической, химической промышленности. Сложность проблемы объясняется, тем, что невозможно полностью избежать конденсации влаги на внутренней поверхности трубопровода и попадания влаги в систему. Почему появляется влага?

После появления влаги (электролита) в системе неизбежно начинаются интенсивные процессы коррозии.

В зависимости от условий эксплуатации трубопровода, причины и механизмы развития коррозии могут отличаться. Например, для трубопроводов, прокладываемых непосредственно в грунте, существует серьезная опасность подземной коррозии (агрессивная среда в грунте - соли, щёлочи, кислоты и других агрессивные вещества по отношению к металлу конструкции). Стальные открытые трубы (без изоляции) подвергаются воздействиям воздушных потоков, что снижает риск развития коррозионного процесса на трубопроводе, однако, со временем неизбежно возникают очаги коррозии по причине снижения температуры. В случае открытых стальных труб специалисты нашей компании в дополнении к защитным покрытиям обычно рекомендуют финишный слой, обеспечивающий защиту в условиях температуры окружающей среды.

Антикоррозийные покрытия для трубопроводов производства Jotun

Защитные покрытия для трубопроводов от компании Jotun на протяжении десятков лет успешно используются на крупнейших предприятиях нефтеперерабатывающего комплекса в России и по всему миру.

Для самых разных задач по обеспечению защиты трубопроводов компания разработала и успешно внедрила такие серии покрытий как:

Разработана специальная программа выбора пигмента в зависимости от температурного режима.

Сплавляющиеся эпоксидные порошковые покрытия Jotun являются прекрасной защитой для трубопроводов спринклерных систем пожаротушения внутри здания.

Специалисты нашей компании готовы предоставить более полную информацию по примерам и схемам защитных покрытий Jotun для нефтеперерабатывающего комплекса. Звоните или пишите по любым вопросам!

kurant.su

Антикоррозийная обработка металлоконструкций: материалы и технология

Чтобы обеспечить долговечность металлических изделий, используется антикоррозийная обработка металлоконструкций. Эта процедура направлена на то, чтобы защитить конструкции от воздействия агрессивной среды и атмосферных осадков. Благодаря покрытию поверхность из металла сохраняет свои первоначальные свойства, в том числе и эстетические.

Суть процесса

Коррозия – это процесс электрохимического или химического взаимодействия металла с окружающей средой, из-за чего металл окисляется и разрушается. Эксперты говорят о том, что ущерб от коррозии в промышленной сфере достигает 4 % от валового национального продукта любой страны. Коррозия происходит вследствие воздействия на металл кислорода, воды, поэтому требуется своевременная антикоррозийная обработка металлоконструкций. Технология предполагает обработку поверхностей тонким слоем из металла, сплавов металла или неметаллических составов.

Особенности обработки

Из-за того, что металл начинает разрушаться под воздействием агрессивной среды, меняются прочностные и физико-химические свойства металлических изделий. А это сказывается на снижении их функциональности и долговечности. Коррозия способствует выходу из строя оборудования, транспортных средств. Именно поэтому важную роль играет антикоррозийная обработка металлоконструкций, технология проведения которой постоянно модернизируется и совершенствуется.

Обработка снаружи

Наиболее подвержены воздействию агрессивных факторов внешние поверхности металлических изделий. Для их защиты применяются конструктивные методы защиты. Они используются при проектировании и изготовлении изделий еще до того, как начинается активная эксплуатация металлических элементов. Конструктивные методы предполагают выбор материала, который может противостоять воздействию среды. Для этих целей хорошо подходят стали с прочной пленкой, высокополимерных материалов, керамики, стекла. Кроме того, антикоррозийная обработка металлоконструкций сопровождается методами рациональной эксплуатации изделий:

Пассивная защита

При применении пассивных методов защиты металлическая поверхность обрабатывается каким-нибудь покрытием, задача которого – предотвращать контакт металла и кислорода или металла и влаги. С этой целью проводится антикоррозийная обработка металлоконструкций. Материалы для этого используются современные, с улучшенными эксплуатационными свойствами. Такие покрытия выполняют несколько функций:

Барьерная защита предполагает механическую изоляцию поверхности металла. Чаще всего применяются такие средства для обработки черных металлов. Но если целостность защитной пленки будет нарушена, под ней может возникнуть подпленочная коррозия.

Какие материалы?

Когда проводится антикоррозийная обработка металлоконструкций, средства подбираются очень тщательно. Для пассивирования поверхностей применяются лакокрасочные материалы, содержащие в себе фосфатную кислоту или хроматные пигменты, которые замедляют коррозионные процессы. При нанесении пассивирующих грунтовок используется распылитель. В зависимости от того, сколько компонентов в этих составах, их можно применять для обработки и черных, и цветных металлов.

Пассивная обработка может выступать и как протектор, но в таком случае используются краски, в которых больше 86% металлической пыли из элемента высокой восстановительной способности по сравнению с обрабатываемой поверхностью. В большинстве случаев, когда применяется антикоррозийная обработка металлоконструкций, краски выбираются с наполнением высокодисперсного порошка цинка. Данная технология получила название холодного цинкования, что увеличивает срок службы металлической поверхности и ее стойкость к абразивному износу.

Краски и эмали

Защита металлических конструкций выполняется на основе средств трех типов:

Активные методы защиты

Металл требует специальной защиты, для чего применяются активные методы. Стойкость металлических изделий к внешним факторам достигается:

Антикоррозийная обработка металлоконструкций может проводиться в дополнении с электрохимической защитой.

Современные методы

Чаще всего для защиты металлической поверхности от коррозии применяются именно лакокрасочные покрытия, так как они более доступны по цене и просты в применении. Но такой слой нуждается в обновлении каждые 5-7 лет, что трудоемко и затратно. А использовать гальванические и электрохимические методы слишком дорого, хотя о ржавчине можно забыть примерно на 50 лет.

Именно поэтому все чаще антикоррозийная обработка металлоконструкций выполняется с помощью «жидкой резины». Это двухкомпонентный материал, который способен надежно и долго защищать поверхность от внешних воздействий. Применение эластомера позволяет наносить бесшовную мембранную прослойку, наносится которая распылительным пистолетом. Резина быстро застывает на поверхности, при этом не образуются ни потеки, ни неровности. Причем работать можно даже с влажной металлической поверхностью. Производители таких средств говорят о том, что такое покрытие может прослужить порядка 20 лет, не теряя своих первоначальных свойств.

Подготовка поверхности

Надежная защита металла от ржавчины может быть достигнута только в том случае, если поверхность была подготовлена на должном уровне. Само оборудование для антикоррозийной обработки металлоконструкций не отличается сложностью, поэтому его применение не вызовет никаких проблем. Подготовка поверхности выполняется механическим или химическим методом. Более популярны химические методы, так как механические не могут обеспечить должного уровня защитных средств. Но выбирать технологию нужно в соответствии с выбранными лакокрасочными покрытиями и условиями их дальнейшей эксплуатации.

Фосфатирование и хроматирование

Подготовка металлической поверхности выполняется в зависимости от типа металла. Подготовка поверхности из черных металлов выполняется с помощью фосфатирование, а цветные металлы обрабатываются обоими методами. В целом химическая подготовка металлической поверхности состоит из нескольких этапов:

Химическая обработка металла выполняется распылением (струйной обработкой при низком давлении), погружением, пароструйным и гидроструйным методами. Первые два метода предполагают использование специальных агрегатов, которые подготавливают поверхность. Метод выбирается в соответствии с производственной программой, конфигурацией и габаритами изделий и многими другими факторами.

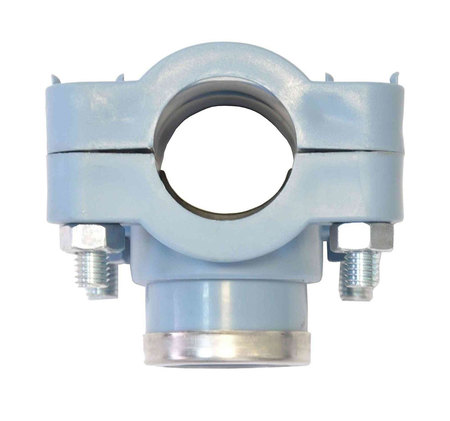

Обработка трубопроводов

Антикоррозийная обработка металлоконструкций и трубопроводов выполняется в соответствии с требованиями государственных стандартов. Обработка может проводиться как для функционирующего трубопровода, так и во время его реконструкции или ремонте. Защищать трубопроводы можно активными и пассивными методами – он выбирается в соответствии со способом прокладки. Для труб, проложенных поверх земли, используются материалы, стойкие к воздействию окружающей среды. При активном методе защитная поверхность создается с помощью веществ, которые могут обеспечить электрохимическую защиту покрытия. Защита трубопроводов выполняется в несколько этапов:

После проведения обработки нужно тщательно осмотреть трубопровод, чтобы выявить дефекты, если они есть на поверхности. Специальными приборами определяется качество соединения поверхности и покрытия, качеством самого покрытия и толщина сухой пленки покрытия.

Активная и пассивная защита

Антикоррозийная обработка металлоконструкций, принцип которой зависит от применяемых материалов, может выполняться с активной и пассивной защитой поверхностей. Оба варианта направлены на то, чтобы защитить металлические трубы от вредных факторов окружающей среды. А если водопровод располагается на большой глубине, есть потребность в защите металла от контакта с грунтом. Благодаря защитным слоям из краски, лака, эмали создается непрерывный и очень прочный барьер, который защищает поверхность от негативного воздействия внешней среды.

Обработка трубопровода часто выполняется порошковыми веществами на основе пластических материалов. Они наносятся на трубу, которая предварительно разогревается до определенной температуры.

Таким образом, проведение антикоррозионной обработки – это возможность предотвратить появление ржавчины на любых металлических поверхностях. Многообразие вариантов и методов обработки – залог того, что можно защитить что угодно – от труб и автомобиля до небольшой металлической детали.

fb.ru