Электрохимическая коррозия металлических трубопроводов. Электрохимическая коррозия трубопроводов

Электрохимическая коррозия металлических трубопроводов.

Блуждающие токи.

1.Если движущийся в трубопроводе поток жидкости мгновенно остановить (например, перекрыть краном, задвижкой или остановить насос), то в трубопроводе произойдет гидравлический удар.

При подаче воды в резервуары, расположенные на более высоких отметках, чем насосная станция, явление гидравлического удара возможно в момент внезапной остановки насоса. При остановке насоса жидкость сначала двигается в прежнем направлении и у насоса создается пониженное давление. Дойдя до резервуара, волна поворачивает обратно и к насосу подходит уже с повышенным давлением. Если обратный клапан отсутствует, то вода проходит через насос и начинает вращать его в обратную сторону. Кроме того, при обратном движении воды вымываются случайно попавшие в водовод предметы, которые могут повредить насос. Чтобы не допустить этого явления, после насоса, как правило, ставят обратный клапан, однако обратный клапан закрывается очень быстро, что приводит к созданию повышенных давлений (гидравлического удара). Для предотвращения этого закрывание клапана следует производить медленно, и полное закрывание должно произойти только после возвращения обратной волны.

Для ослабления гидравлических ударов применяются воздушные котлы, которые могут устанавливаться как у насосов, так и на напорных участках водоводов и сетей, а также вставки из труб, скорость распространения ударной волны в которых значительно ниже, чем в стальных и чугунных трубах.

2.Согласно электрохимической теории коррозии между отдельными частями поверхности металлов (в данном случае поверхности труб, уложенных в грунт) и электролитом (грунт, грунтовые воды) вследствие неодинакового состояния поверхности металла, различия концентрации газов, особенно кислорода, у поверхности металла возникает термопара, т. е. местный элемент. Участок с меньшим потенциалом будет анодом, с большим — катодом.

На анодных участках положительно заряженные ионы металла переходят в электролит (грунтовые воды, грунт), вызывая разрушение металла.

Для предохранения металла труб от разрушения применяют катодную или анодную защиту, устраивают металлические и химические покрытия, окрашивают трубы, используют также и комбинированные методы, например битумное покрытие и катодную защиту, которые в настоящее время получили наиболее широкое распространение. При катодной защите вся поверхность трубопровода делается катодом, а анодом служат зарытые вблизи трубопровода стальные предметы (куски рельсов, старых труб и др.). Трубопровод подсоединяется к отрицательному полюсу источника тока, а кусок металла — к положительному (активная защита). Разрушаться будет анод (заземление). Расход энергии составляет около 2 кВт-ч в сутки на 100 м2 поверхности трубопровода.

3. Если металлический трубопровод уложен вблизи трамвайных путей, электрических железных дорог, метрополитена, силовых установок, кабелей постоянного тока и т. д., то он подвергается разрушению вследствие действия блуждающих токов. Основной мерой по предотвращению разрушения труб от действия блуждающих токов является устранение самих блуждающих токов. Для этой цели обеспечивают непрерывность рельсовых путей увеличивают сопротивление в местах перехода тока от рельсов в почву и т. п. Из мер, принимаемых непосредственно для защиты трубопровода, можно указать на устройство усиленной изоляции, засыпку трубопроводов со всех сторон песком и изолирование стыков с резиновыми прокладками с целью разрыва электрической непрерывности трубопровода.

ЛЕКЦИЯ №8

НАПОРНО-РЕГУЛИРУЮЩИЕ УСТРОЙСТВА

План

Подземные резервуары и водонапорные башни

infopedia.su

Электрохимическая защита трубопроводов от коррозии

Практика показывает, что даже тщательно выполненное изоляционное покрытие в процессе эксплуатации стареет: теряет свои диэлектрические свойства, водоустойчивость, адгезию. Встречаются повреждения изоляции при засыпке трубопроводов в траншее, при их температурных перемещениях, при воздействии корней растений. Кроме того, в покрытиях остается некоторое количество незамеченных при проверке дефектов. Следовательно, изоляционные покрытия не гарантируют необходимой защиты подземных трубопроводов от коррозии. Исходя из этого, в строительных нормах и правилах отмечается, что защита трубопроводов от подземной коррозии независимо от коррозионной активности грунта и района их прокладки должна осуществляться комплексно: защитными покрытиями и средствами электрохимической защиты (ЭХЗ).

Электрохимическая защита осуществляется катодной поляризацией трубопроводов. Если катодная поляризация производится с помощью внешнего источника постоянного тока, то такая защита называется катодной,если же поляризация осуществляется присоединением защищаемого трубопровода к металлу, имеющему более отрицательный потенциал, то такая защита называется протекторной.

Катодная защита

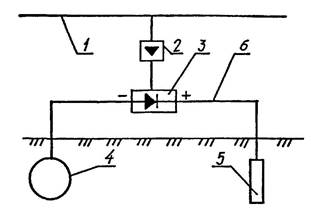

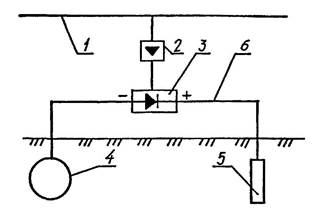

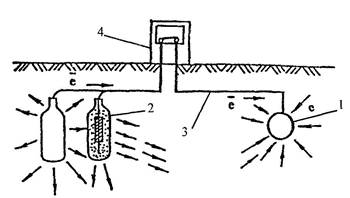

Принципиальная схема катодной защиты показана на рис. 12.14. Источником постоянного тока является станция катодной защиты 3, где с помощью выпрямителей переменный ток, поступающий от вдольтрассовой ЛЭП 1 через трансформаторный пункт 2, преобразуется в постоянный.

Отрицательным полюсом источник с помощью кабеля 6 подключен к защищаемому трубопроводу 4, а положительным - к анодному заземлению 5. При включении источника тока электрическая цепь замыкается через почвенный электролит.

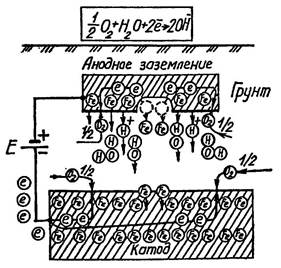

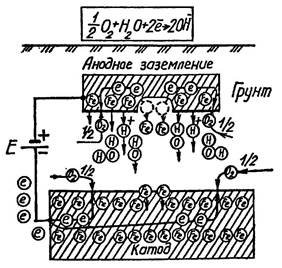

Принцип действия катодной защиты (рис. 12.15) аналогичен процессу электролиза. Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление - источник тока - защищаемое сооружение». Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор почвенного электролита, т. е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся вглубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т. е. создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода.

Рис. 2.14. Принципиальная схема катодной защиты:

1 - ЛЭП; 2 - трансформаторный пункт; 3 - станция катодной защиты; 4 - защищаемый трубопровод; 5 - анодное заземление; 6 - кабель

Рис.12.15. Механизм действия катодной защиты

Считается, что для защиты от коррозии подземных металлических трубопроводов необходимо, чтобы их потенциал был не более минус 0,85 В. Минимальный защитный потенциал должен поддерживаться на границе зон действия смежных станций катодной защиты (СКЗ).

Протекторная защита

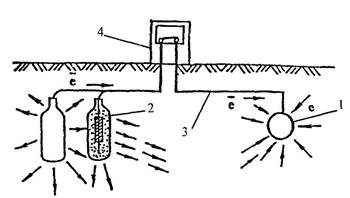

Принцип действия протекторной защиты аналогичен работе гальванического элемента (рис. 12.16).

Два электрода (трубопровод 1 и протектор 2, изготовленный из более электроотрицательного металла, чем сталь) опущены в почвенный электролит и соединены проводником 3. Так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику 3. Одновременно ион-атомы материала протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки 4.

Таким образом, разрушение металла все равно имеет место. Но не трубопровода, а протектора.

Теоретически для защиты стальных сооружений от коррозии могут быть использованы все металлы, расположенные в электрохимическом ряду напряжений левее от железа, т.к. они более электроотрицательны. Практически же протекторы изготавливаются только из материалов, удовлетворяющих следующим требованиям:

- разность потенциалов материала протектора и железа (стали) должна быть как можно больше;

- ток, получаемый при электрохимическом растворении единицы массы протектора (токоотдача), должен быть максимальным;

- отношение массы протектора, израсходованной на создание защитного тока, к общей потере массы протектора (коэффициент использования) должно быть наибольшим.

Данным требованиям в наибольшей степени удовлетворяют магний, цинк и алюминий, сплавы которых и используются для изготовления протекторов.

Рис. 12.16. Принципиальная схема протекторной зашиты

1 - трубопровод; 2 - протектор; 3 - проводник; 4 - контрольно-измерительная колонка

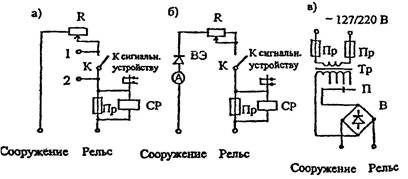

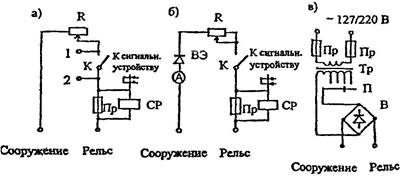

Рис. 12.17. Принципиальные схемы электрических дренажей: а - прямой; 6 - поляризованный; в - усиленный

Протекторную защиту рекомендуется использовать в грунтах с удельным сопротивлением не более 50 Ом • м.

Применяют защиту протекторами, расположенными как поодиночке, так и группами. Кроме того, защита от коррозии трубопроводов может быть выполнена ленточными протекторами.

infopedia.su

Электрохимическая защита трубопроводов от коррозии

Средства защиты трубопроводов от коррозии

Трубопровод, уложенный в грунт, подвергается почвенной коррозии, а проходящий над землей - атмосферной. Оба вида коррозии протекают по электрохимическому механизму, т.е. с образованием на поверхности трубы анодных и катодных зон. Между ними протекает электрический ток, в результате чего в анодных зонах металл труб разрушается.

Для защиты трубопроводов от коррозии применяются пассивные и активные средства и методы. В качестве пассивного средстваиспользуются изоляционные покрытия, к активным методамотносится электрохимическая защита.

Изоляционные покрытия

Изоляционные покрытия, применяемые на подземных магистральных трубопроводах, должны удовлетворять следующим основным требованиям:

- обладать высокими диэлектрическими свойствами;

- быть сплошными;

- обладать хорошей прилипаемостью к металлу трубопровода;

- быть водонепроницаемыми, механически прочными, эластичными и термостойкими.

Конструкция покрытий должна допускать возможность механизации их нанесения на трубы, а используемые материалы должны быть недорогими, недефицитными и долговечными.

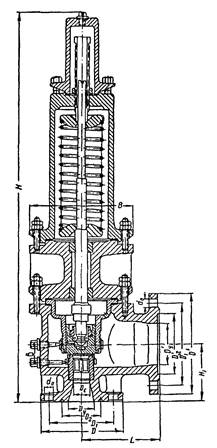

Рис. 12.12. Клапан предохранительный СППКЗ-63 (Dy = 50... 150 )

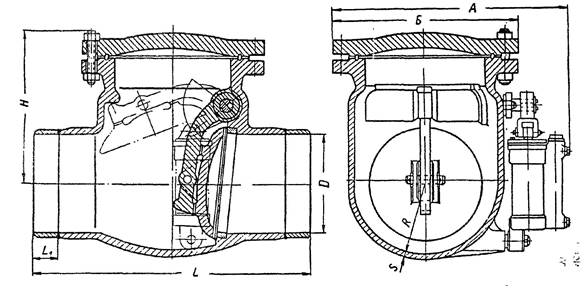

Рис. 12.13. Клапан обратный поворотный КОП - 75

В зависимости от используемых материалов различают покрытия на основе битумных мастик, полимерных липких лент, эпоксидных полимеров, каменноугольных пеков и др.

Наибольшее распространение в отрасли трубопроводного транспорта нефти и нефтепродуктов получили покрытия на основе битумных мастик.Они представляют собой многослойную конструкцию, включающую грунтовку, мастику, армирующую и защитную обертки. Грунтовкапредставляет собой раствор битума в бензине. После ее нанесения бензин испаряется и на трубе остается тонкая пленка битума, заполнившего все микронеровности поверхности металла. Грунтовка служит для обеспечения более полного контакта, а, следовательно, лучшей прилипаемости основного изоляционного слоя - битумной мастики - к трубе. Битумная мастикапредставляет собой смесь тугоплавкого битума (изоляционного - БНИ-IV-S, БНИ-IV, БНИ-V или строительного - БН-70/30, БН-90/10), наполнителей (минеральных -асбеста, доломита, известняка, талька; органических - резиновой крошки; полимерных - атактического полипропилена, низкомолекулярного полиэтилена, полидиена) и пластификаторов (полиизобутилена, полидиена, масла осевого, автола). Каждый из компонентов мастики выполняет свою роль. Битум обеспечивает необходимое электросопротивление покрытия, наполнители - механическую прочность мастики, пластификаторы - ее эластичность. Битумную мастику наносят на трубу при температуре 150...180 °С. Расплавляя тонкую пленку битума, оставшуюся на трубе после испарения грунтовки, мастика проникает во все микронеровности поверхности металла, обеспечивая хорошую при-липаемость покрытия.

Битумная мастика может наноситься в один или два слоя. В последнем случае между слоями мастики для увеличения механической прочности покрытия наносят слой армирующей оберткииз стеклохолста. Для защиты слоя битумной мастики от механических повреждений она покрывается сверху защитной оберткой(бризол, бикарул и др.).

В зависимости от количества и толщины слоев мастики различают битумные покрытия нормального типа (общей толщиной 4 мм) и усиленного типа (толщиной 6 мм). Покрытия усиленного типа применяются на трубопроводах диаметром 1020 мм и более, а также независимо от диаметра в следующих случаях:

- южнее 50-й параллели северной широты;

- в засоленных, заболоченных и поливных почвах любого района страны;

- на подводных переходах и в поймах рек, а также на переходах через железные и автомобильные дороги;

- на территориях перекачивающих станций;

- на участках промышленных и бытовых стоков, свалок мусора и щлака;

- на участках, где имеются блуждающие токи;

- на участках трубопроводов, прокладываемых параллельно рекам, каналам, озерам, а также вблизи населенных пунктов и промышленных предприятий.

Изоляционные покрытия на основе битумных мастик применяются при температуре транспортируемого продукта не более 40 "С. При более высоких температурах применяются полимерные изоляционные покрытия. Порошковые полиэтиленовые покрытия выдерживают температуру до 70 °С, эпоксидные - 80 "С, полиэтиленовые липкие ленты - 70 "С.

Покрытия на основе эпоксидной порошковой краски и напыленного полиэтилена изготавливаются, в основном, в заводских условиях. В настоящее время мощности по выпуску изолированных труб ограничены. Поэтому наиболее широко применяются покрытия на основе полимерных липких лент. Сначала на трубу наносится полимерная или битумно- полимерная грунтовка, затем полиэтиленовая или поливинилхлоридная изоляционная липкая лента (1-2 слоя) и защитная обертка. Толщина изоляционного покрытия нормального типа составляет 1,35...1,5 мм, а усиленного - 1,7 мм.

Полимерные покрытия обладают высоким электросопротивлением, очень технологичны (простота нанесения, удобство механизации работ), однако они легко уязвимы - острые выступы на поверхности металла или камушки легко прокалывают такую изоляцию, нарушая ее сплошность. С этой точки зрения они уступают покрытиям на основе битумных мастик, проколоть которые достаточно сложно. Но и битумные покрытия имеют недостатки: с течением времени они теряют эластичность, становятся хрупкими и отслаиваются от трубопровода.

Указанных недостатков лишено комбинированное изоляционное покрытие «Пластобит». На слой грунтовки наносится битумная мастика толщиной 3...4 мм, которая сразу же обматывается поливи-нилхлоридной пленкой без подклеивающего слоя. Величина нахлеста регулируется в пределах 3...6 мм. В момент намотки полимерного слоя часть мастики выдавливается под нахлест, что обеспечивает получение герметичного покрытия.

Полимерный слой в конструкции покрытия «Пластобит» играет роль своеобразной «арматуры», которая обеспечивает сохранение целостности основного изоляционного слоя битумного. В свою очередь, прокол полимерной пленки не приводит к нарушению целостности покрытия, т.к. слой битумной мастики имеет достаточно большую толщину.

Электрохимическая защита трубопроводов от коррозии

Практика показывает, что даже тщательно выполненное изоляционное покрытие в процессе эксплуатации стареет: теряет свои диэлектрические свойства, водоустойчивость, адгезию. Встречаются повреждения изоляции при засыпке трубопроводов в траншее, при их температурных перемещениях, при воздействии корней растений. Кроме того, в покрытиях остается некоторое количество незамеченных при проверке дефектов. Следовательно, изоляционные покрытия не гарантируют необходимой защиты подземных трубопроводов от коррозии. Исходя из этого, в строительных нормах и правилах отмечается, что защита трубопроводов от подземной коррозии независимо от коррозионной активности грунта и района их прокладки должна осуществляться комплексно: защитными покрытиями и средствами электрохимической защиты (ЭХЗ).

Электрохимическая защита осуществляется катодной поляризацией трубопроводов. Если катодная поляризация производится с помощью внешнего источника постоянного тока, то такая защита называется катодной,если же поляризация осуществляется присоединением защищаемого трубопровода к металлу, имеющему более отрицательный потенциал, то такая защита называется протекторной.

Катодная защита

Принципиальная схема катодной защиты показана на рис. 12.14. Источником постоянного тока является станция катодной защиты 3, где с помощью выпрямителей переменный ток, поступающий от вдольтрассовой ЛЭП 1 через трансформаторный пункт 2, преобразуется в постоянный.

Отрицательным полюсом источник с помощью кабеля 6 подключен к защищаемому трубопроводу 4, а положительным - к анодному заземлению 5. При включении источника тока электрическая цепь замыкается через почвенный электролит.

Принцип действия катодной защиты (рис. 12.15) аналогичен процессу электролиза. Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление - источник тока - защищаемое сооружение». Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор почвенного электролита, т. е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся вглубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т. е. создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода.

Рис. 2.14. Принципиальная схема катодной защиты:

1 - ЛЭП; 2 - трансформаторный пункт; 3 - станция катодной защиты; 4 - защищаемый трубопровод; 5 - анодное заземление; 6 - кабель

Рис.12.15. Механизм действия катодной защиты

Считается, что для защиты от коррозии подземных металлических трубопроводов необходимо, чтобы их потенциал был не более минус 0,85 В. Минимальный защитный потенциал должен поддерживаться на границе зон действия смежных станций катодной защиты (СКЗ).

Протекторная защита

Принцип действия протекторной защиты аналогичен работе гальванического элемента (рис. 12.16).

Два электрода (трубопровод 1 и протектор 2, изготовленный из более электроотрицательного металла, чем сталь) опущены в почвенный электролит и соединены проводником 3. Так как материал протектора является более электроотрицательным, то под действием разности потенциалов происходит направленное движение электронов от протектора к трубопроводу по проводнику 3. Одновременно ион-атомы материала протектора переходят в раствор, что приводит к его разрушению. Сила тока при этом контролируется с помощью контрольно-измерительной колонки 4.

Таким образом, разрушение металла все равно имеет место. Но не трубопровода, а протектора.

Теоретически для защиты стальных сооружений от коррозии могут быть использованы все металлы, расположенные в электрохимическом ряду напряжений левее от железа, т.к. они более электроотрицательны. Практически же протекторы изготавливаются только из материалов, удовлетворяющих следующим требованиям:

- разность потенциалов материала протектора и железа (стали) должна быть как можно больше;

- ток, получаемый при электрохимическом растворении единицы массы протектора (токоотдача), должен быть максимальным;

- отношение массы протектора, израсходованной на создание защитного тока, к общей потере массы протектора (коэффициент использования) должно быть наибольшим.

Данным требованиям в наибольшей степени удовлетворяют магний, цинк и алюминий, сплавы которых и используются для изготовления протекторов.

Рис. 12.16. Принципиальная схема протекторной зашиты

1 - трубопровод; 2 - протектор; 3 - проводник; 4 - контрольно-измерительная колонка

Рис. 12.17. Принципиальные схемы электрических дренажей: а - прямой; 6 - поляризованный; в - усиленный

Протекторную защиту рекомендуется использовать в грунтах с удельным сопротивлением не более 50 Ом • м.

Применяют защиту протекторами, расположенными как поодиночке, так и группами. Кроме того, защита от коррозии трубопроводов может быть выполнена ленточными протекторами.

stydopedia.ru

Электрохимическая коррозия и защита подземных трубопроводов

Особенности электрохимической защиты промысловых трубопроводов и обсадных колонн скважин от подземной коррозии [c.190]Защита подземных трубопроводов от коррозии осуществляется как изоляционными покрытиями, так и средствами электрохимической защиты. [c.17]

Применять методы электрохимической защиты от коррозии начали в первую очередь в химической промышленности около 15 лет назад вначале нерешительно, как это было и с применением катодной защиты подземных трубопроводов около 30 лет назад. Препятствие к более щирокому применению заключалось главным образом в том, что внутренняя защита должна в большей мере выполняться по индивидуальным проектам, чем простая наружная защита подземных сооружений. В связи с возросшей важностью обеспечения повышенной надежности производственных установок, с ужесточением требований к коррозионной стойкости и укрупнением деталей и узлов установок начал проявляться интерес к электрохимической внутренней защите. Хотя на вопрос об экономичности защиты нельзя дать общего ответа (см. раздел 22.4), все же очевидно, что расходы на электрохимическую защиту будут меньше расходов на высококачественную и надежную футеровку (на покрытия) или на коррозионностойкие материалы. При этом анализе нельзя не отметить, что наде кная эксплуатация очень крупных выпарных аппаратов для щелочных растворов вообще стала возможной только благодаря применению внутренней анодной защиты, поскольку достаточно эффективный отжиг для снятия внутренних напряжений крупных резервуаров практически неосуществим, а конструктивные и эксплуатационные напряжения вообще не могут быть устранены. [c.400]

При проектировании защиты подземных трубопроводов от электрохимической коррозии на стадии "Проект" разрешается проводить расчеты сметной стоимости по укрупненным показателям. В случае расчета лишь катодной защиты используется стоимость одной катодной установки, что позволяет значительно упростить расчеты. Методика упрощенного расчета, впервые предложенная нами, приводится ниже. [c.22]Во всех промышленно развитых странах все большее значение приобретает проблема защиты металла от коррозии. Среди различных способов, используемых для ее решения, особое место занимают системы электрохимической (катодной) защиты, широко применяемые для предотвращения разрушения металлических сооружений, эксплуатируемых в условиях природных вод и грунтов. Область применения катодной защиты весьма широка она охватывает подземные водопроводы, газо-, нефте- и продуктопроводы и металлические трубопроводы других назначений, проложенные в земле, подземные кабели связи, силовые кабели с металлической оболочкой и броней, кабели, проложенные в трубах, заполненных сжатым газом или маслом, различные резервуары — хранилища и цистерны, речные и морские суда, портовое оборудование, установки питьевой воды и различные аппараты химической промышленности, нуждающиеся во внутренней защите. [c.13]

Катодные установки применяют в следующих случаях при наличии остаточных положительных потенциа лов на трубопроводе после ввода в эксплуатацию электродренажных установок этим обеспечивается более надежная защита подземного трубопровода от коррозии поляризованные электродренажи включаются только в момент появления анодной зоны на трубопроводе, в остальное время трубопровод электрохимически не защищается [c.170]

Основным методом электрохимической защиты от подземной (почвенной) коррозии металлических сооружений из углеродистых сталей является катодная зашита магистральных и промысловых нефтегазопроВ уктопроводов, городских подземных трубопроводов и коммуникаций, нефтехранилищ и нефтебаз, компрессорных станций, обсадных колон и скважинного оборудования и т.п. [c.4]

ЭЛЕКТРОХИМИЧЕСКАЯ КОРРОЗИЯ И ЗАЩИТА ПОДЗЕМНЫХ ТРУБОПРОВОДОВ [c.7]

Строительные нормы предусматривают защиту стальных магистральных трубопроводов от почвенной коррозии при помощи изоляционных покрытий и средств электрохимической защиты,. а также защиту подземных трубопроводов и наземных переходов от атмосферной коррозии. [c.182]

Электрохимическая защита. Этот метод защиты основан на тормо-н ии анодных или катодных реакций коррозионного процесса. (Электрохимическая защита осуществляется присоединением к защ1р щаемой конструкции металла с более отрицательным значением электродного потенциала — протектора, а также катодной или анодной поляризацией за счет извне приложенного тока Наиболее применима электрохимическая защита в коррозионных средах с хорошей электрической проводимостью. Катодная поляризация используется для защиты от коррозии подземных трубопроводов, кабелей. Катодную защиту применяют также к шлюзовым воротам, подводным лодкам, водным резервуарам, морским трубопроводам и оборудованию химических заводов. [c.221]

Предусмотренные проектами мероприятия по защите от коррозии строящихся подземных трубопроводов, наладка и включение в работу устройств электрохимической защиты должны осуществляться до сдачи трубопроводов в эксплуатацию, но не позднее чем через 6 мес после укладки трубопроводов в грунт. [c.200]

Сущность НТД или ППО, назначение, область применения. Предназначена для контроля эффективности электрохимической защиты подземных трубопроводов от коррозии, состояния изоляционного покрытия труб и проведения текущего и среднего ремонта средств ЭХЗ и электроснабжения. [c.167]

Электрохимическая защита от коррозии подземного трубопровода заключается в катодной поляризации трубопровода с защитной разностью потенциалов трубопровод — земля. В местах соприкосновения металла трубопровода с грунтом ток из грунта входит в трубопровод, поляризуя и защищая его таким образом от коррозии. [c.160]

Несмотря на указанные недостатки усиленный дренаж получил достаточно широкое применение. Во-первых, организации, эксплуатирующие подземные сети, прежде всего заинтересованы в защите своих коммуникаций, а предприятия, эксплуатирующие рельсовый транспорт, как правило, не имеют своих служб по борьбе с коррозией, а потому у них нет данных о скорости коррозионных повреждений рельсовой сети. Во-вторых, в проектах на строительство новой рельсовой сети часто отсутствует раздел Электрохимическая защита подземных сооружений . Поэтому, например, после пуска городского трамвая часто возникают коррозионные повреждения внутриквартальных трубопроводов, кабелей, опор и кроме того приходится завышать мощности внутриквартальных СКЗ для погашения наведенных на сооружениях блуждающих токов. [c.51]

Электрохимические методы. К ним относится протекторная защита и электрозащита. Протекторная защита применяется в тех случаях, когда защищаемая конструкция (подземный трубопровод, корпус судна) находится в среде электролита (морская вода, подземные, почвенные воды и т. д.). Защищаемую конструкцию соединяют с протектором — металлом, имеющим более отрицательный потенциал, чем у защищаемого металла. В качестве протектора при защите стальных изделий обычно используют магний, алюминий, цинк и их сплавы. В процессе коррозии протектор служит анодом и разрушается, тем самым предохраняя от разрушения конструкцию. [c.234]

Защитные мероприятия делятся на активные и пассивные. Электрохимическая защита представляет собой важную и обширную часть защитных мероприятий, характеризующихся активным вмешательством в процессы коррозии. Пассивные защитные мероприятия заключаются в разъединении защищаемой поверхности и агрессивной коррозионной среды при помощи покрытия. Любые возможные активные и пассивные защитные мероприятия могут проводиться и отдельно, однако сочетание обоих способов защиты дает ряд преимуществ и в некоторых случаях даже настоятельно необходимо. Катодная защита и нанесение покрытий почти идеально дополняют друг друга. Это обусловливается, во-первых, экономическими причинами в принципе можно активно защищать и сооружения без покрытий, но затраты на защитную установку и эксплуатационные расходы при этом будут бесспорно высокими, так как потребуется большой катодный защитный ток. Кроме того, в случае подземных трубопроводов имеются и технические соображения, по которым катодная защита поверхностей без покрытия нежелательна. В первую очередь имеется в виду влияние на близрасположенные металлические конструкции, вызывающее опасность их коррозии. Такая опасность может оказаться весьма значительной, и предотвратить ее техническими средствами либо вообще невозможно, либо очень трудно. [c.145]

Широко используемая на практике катодная (или электродренаж-ная) защита от почвенной коррозии (или электрокоррозии) подземных трубопроводов позволяет подавить электрохимическую гетерогенность внешней поверхности, вызванную неоднородной деформацией трубы или сварными соединениями. Для внутренней поверхности трубопроводов такая возможность отсутствует. Однако электрохимическая поляризация внешней поверхности трубопровода окажет некоторое влияние на внутреннюю поверхность, если транспортируемая среда обладает электропроводностью (водоводы, рассолопроводы, пульпопроводы, трубопроводы промстоков, газоконденсата, сильно обводненной нефти и др.). [c.213]

Во втором томе (том 1 - Современные системы защиты от электрохимической коррозии подземных коммуникаций вышел в 1999 г.) кратко рассматриваются теоретические вопросы защиты от электрохимической коррозии подземных трубопроводов. [c.2]

Электрохимическая защита применяется обычно для сооружений химической промышленности, на транспорте, но в основном для подземных трубопроводов. Значительное увеличение протяженности трубопроводов и количества стали, заложенной в землю на один километр трассы, в результате использования труб большого диаметра, а также уменьшение толщины стенок вследствие повышения прочности трубной стали особенно остро ставят вопрос о защите трубопроводов от подземной коррозии. [c.65]

Катодная защита, открытая Деви, известна с 1824 г. Она заключается в уменьшении скорости электрохимической коррозии путем катодной поляризации или с помощью вспомогательных электродов (протекторов), являющихся анодами по отношению к корродирующей системе. Катодная защита применяется в основном для подводных или подземных сооружений — морских конструкций, пирсов, трубопроводов. Она может быть осуществлена с помощью внешних источников тока или с помощью жертвенных анодов — протекторов. [c.127]

Электрохимическая защита металла является эффективным средством борьбы с коррозией в емкостях, подземных трубопроводах и кабелях и других металлических подземных сооружениях. Для ее осуществления применяют главным образом катодную и протекторную защиту. [c.364]

Эти покрытия, как было найдено, обеспечивают высокую степень защиты от коррозии поверхности Металлов, в том числе черных, меди и других им подобных. Эти покрытия обеспечивают анодную защиту металлической поверхности, на которую они наносятся. Покрытия предназначены для подземных трубопроводов, корпусов судов, морских бурильных платформ и т.п. Значения электрохимических потенциалов некоторых сплавов (по н.к.э.) в сравнении р цинком показывают их способность к анодной защите (табл. 11.14). [c.87]

Часто для предохранения металлов от коррозии применяются комбинированные методы, т. е. методы, сочетающие в себе два или несколько различных способов защиты. Так, для увеличения сохранности подземных трубопроводов, кроме механических средств защиты (обмотка изоляционными материалами, покрытие битумными композициями и т. п.), одновременно налагается катодная защита, предохраняющая металл от коррозии в местах нарушений сплошности покровного изоляционного слоя. При покраске металлических изделий в состав красителей вводят, как один из ингредиентов, ингибитор коррозии, обеспечивая тем самым помимо механической также и электрохимическую защиту. Наложение катодной поляризации повышает тормозящий эффект ингибиторов в нейтральных и кислых средах. В первом случае увеличение эффективности защиты связано главным образом с подщелачиванием раствора вблизи поверхности металла, благодаря чему облегчается образование труднорастворимых соединений. В кислых средах повышение эффективности защиты является результатом увеличения адсорбируемости органических катионов при смещении потенциала металла в отрицательную сторону, т. е. увеличении его отрицательного заряда. Некоторые органические вещества, не влияющие на процесс коррозии железа в нейтральных средах, становятся эффективными ингибиторами при наложении катодной поляризации. [c.485]

Если с технико-экономической точки зрения обоснована обязательная защита (нанесение на трубопровод эффективных изоляционных покрытий и электрохимическая защита на всем протяжении трубопровода), в этом случае при проектировании защиты определять коррозионную активность грунта нет необходимости. ГОСТ 9.015—74 для магистральных стальных трубопроводов и отводов от них предусматривает защиту от почвенной коррозии изоляционными покрытиями и катодной поляризацией независимо от коррозионной активности грунта. Для защиты от почвенной коррозии других подземных стальных трубопроводов и резервуаров, заглубленных в грунтах весьма высокой, высокой и повышенной коррозионной активности, помимо изоляционных покрытий осуществляют катодную поляризацию сооружений. [c.16]

Присоединение сильного анода к корродирующей системе (например, к двухэлектродному или многоэлектродному короткозамкнутому гальваническому элементу) оказывает защитное действие на коррозию системы, вызывает торможение работы коррозионных микроэлементов вследствие внешней катодной поляризации. Такое защитное действие присоединенного анода получило название протекторной защиты, а присоединенный электрод называется протектором. Уменьшение скорости электрохимической коррозии может быть достигнуто также при катодной поляризации металла приложенным извне током. Электрохимическая защита (протекторная, приложенная извне током) используется при защите от почвенной коррозии подземных трубопроводов и других сооружений, от коррозии металлов в морской воде и т. п. [c.35]

Вопросы надежной защиты подземных металлических трубопроводов от коррозии имеют исключительно важное народно-хозяйственное аначение. В настоящее время в СССР нашли широкое практическое применение разнообразные способы защиты подземных трубопроводов от коррозии, в том числе противокоррозионная изоляция, катодная, протекторная и электродренаЖ ная защиты и др. Однако наиболее распространенным способом защиты является тонкослойная изоляция, в основном битумная, Трубопроводы, подверженные воздействию электрохимической коррозии, отделяются от агрессивной окружающей среды (грунта, жидкости) противокоррозионными оболочкам . Но по своим механическим и электрохимическим качествам битумные оболочки, в том виде, в котцром они сейчас применяются, недостаточно надежны. Опыт эксплуатации подземных металлических трубопроводов, покрытых битумной изоляцией, показал, что срок службы ее в большинстве случаев не превышает Ю лет. В то же время срок эксплуатации подземного трубопровода определяется 50—100 годами. Таким образом возникает несоответствие /между сроком эксплуатации трубопровода и сроком службы противокоррозионной изоляции. Поэтому уже в первые годы экоплуатации изолированных трубопроводов приходится вводить дополнительные противокорроз1ионные защитные мероприятия, как например, протекторную и катодную защиты и другие устройства. Помимо битумной изоляции, в настоящее время разрабатываются и начинают применяться другие виды противокоррозионных оболочек, например пластмассовые, асбестоцементные, бетонные, цементнобитумные и др. [c.3]

Для контроля параметров средств электрохимической защиты подземных металлических сооружений от почвенной коррозии и коррозии, вызываемой блуждающими токами, а также контроля изоляционных покрытий применяют передвижную электроисследо-вательскую лабораторию электрохимической защиты ПЭЛ ЭХЗ. Лабораторию широко используют на магистральных трубопроводах, нефтебазах, подземных хранилищах нефти и газа, нефтяных и газовых промыслах для обследования трубопроводов и обсадных колонн скважин. На основании проведенных измерений и их обработки принимают решение о состоянии покрытия изоляционного или выполняют проектирование и наладку (назначение электрических параметров) электрохимической защиты. Лаборатория ПЭЛ ЭХЗ оборудована генератором постоянного тока с максимальной мощностью = [c.66]

Рахманкулов Д, Л., Кузнецов М, В,, Габитов А. И., Зенцов В. Н,, Кузнецов А, М. Современные системы защиты от электрохимической коррозии подземных коммуникаций. Т. 1. Катодная защита густоразветвленной сети подземных трубопроводов,- Уфа ГНТИ "Реактив", 1999.- 232 с, [c.128]

Механическое соединение металлических чаете" подземных сооружений, осуществляемое с п(> мощью изоляционных материалов (отрезков изоляционных труб, муфт, фланцев), препятствующие прохождению электрического тм л из одной части сооружений в другую тМ Защита металлического сооружения от коррозив путем образования на защищаемом металле сооружения отрицательного защитного потенциала по отношению к окружающей коррозионной среде Одновременная защита от коррозии данного подземного металлического сооружения несколькими различными средствами защиты Устройство, обеспечивающее возможность присоединения измерительных приборов к подземному металлическому сооружению Коррозионная характеристика среды, окружающей подземное сооружение, по которой определяется скорость коррозии металла Электрохимическое разрушение металла подземных сооружений, вызванное действием окружающей коррозионной среды (земля, вода), или блуждающих токов, или совместным действием окружающей коррозионной среды и блуждающих токов Величина, характеризующая соотношение положительных и отрицательных импульсов потенциалов трубопровод — земля в зонах действия знакопеременных блуждающих токов. Электрохимическое разрушение металла сооружений, вызванное действием блуждающих токов [c.303]

Естественно, что в практических условиях электрод сравнения не может быть подведен к границе двойного электрического слоя, он располагается на значительном расстоянии от нее. Поэтому в измеряемую величину включается омическая составляющая разности потенциалов, которая возникает за пределом двойного электрического слоя и электродом сравнения. Это падение напряжения не является перенапряжением, оно не определяет ни характер, ни скорость электродных реакций на металле. Поэтому при измерениях, связанных с контролем минимальных и максимальных поляризационных потенциалов, ладение потенциала за пределами двойного электрического слоя нужно элиминировать (исключать). Присутствие омической составляющей приводит во многих случаях к ошибочным заключениям относительно защищенности трубопровода, например, измеренное значение — 0,85 В относительно медносульфатного электрода сравнения, полученное в результате замеров разности потенциалов труба — земля, не является условием полного подавления процесса коррозии, вследствие того что значительная часть этой разности потенциалов может быть обусловлена омической составляющей. Значение электродного потенциала при этом меньше, чем значение минимального защитного потенциала. На практике при неправильном контроле часто возникают ситуации, при которых трубопроводы обеспечиваются лишь частичной защитой, что приводит к понижению сроков их безаварийной эксплуатации. Практическое решение задачи об исключении омической составляющей во многих случаях вызывает большие трудности даже в лабораторных условиях при электрохимических измерениях на неизолированных небольших электродах в жидких электролитах. Для решения этой задачи было предложено большое количество специальных методов. По методу Берзине и Делахей [77] в мостовой схеме с осциллографом в качестве нуль-индикатора производится определение или компенсация омического падения потенциала. Фальк и Ланге [78, 79], Шульдинер [93, 94], Пионетели [91], Лоренц [87], Фишер [80], Геришер [81], Арнольд и Феттер [70] предложили ряд методов определения омического падения потенциала между электродом и капилляром Лугнна — Габера пз скачка потенциала при включении поляризующего тока. Хиклинг предложил коммутационный метод, при котором потенциал измеряется во время очень кратковременного прерывания тока (84]. Каждый из этих методов применим при определенных условиях проведения лабораторных экспериментов. Однако задача неизмеримо осложняется при необходимости элиминирования омической составляющей при измерениях на протяженных изолированных подземных трубопроводах. Вопрос об исключе- [c.143]

Наиболее характерны.м катодным процессом в случае подзе.мной коррозии является кислородная деполяризация, хотя в почвах, имеющих сильнокислую реакцию (pH ниже 3), может происходить и водородная деполяризация. Подземные трубопроводы могут корродировать также за счет работы макрогальванических пар, возникающих из-за различной аэрации или неодинакового состава почвы на соседних участках. Грунтовая коррозия очень опасна, так как она часто проявляется в виде глубоких раковин и точечных изъязвлений. Защита от почвенной коррозии осуществляется путем изоляции металлов нефтебитумными композициями, а также липкой полиэтиленовой или полихлорвиниловой лентой в сочетании с электрохимическими. методами защиты. [c.32]

chem21.info

Коррозия трубопроводов и способы её предупреждения (2 часа).

Коррозия - это процесс разрушения металла в результате электрохимического или химического воздействия окружающей среды. Для промысловых трубопроводов различают наружную и внутреннюю коррозию.

Химическая коррозия внутренней поверхности труб происходит при добыче сернистых нефтей, которые разрушают металл. Химическая коррозия характеризуется равномерным разрушением металла по всей поверхности. Она обычно менее интенсивная, чем электрохимическая.

Природа электрохимической коррозии состоит в том, что металл трубы не химически чистый элемент, а технический сплав,- в котором содержатся вкрапления элементов, отличающихся по своей активности. Когда поверхность металла смочена полярной (электропроводной) жидкостью - водой, то между вкраплениями, отличающимися по активности, возникает электрический ток. При соприкосновении с полярной водой атомы металла, расположенные на поверхности, подвергаются воздействию силового поля молекул воды. Это взаимодействие может быть настолько сильным, что происходит ослабление связи атома металла со своими внешними электронами и ион металла (Fe2+) с более активного вкрапления, несущий положительный заряд, покидает узел кристаллической решетки и переходит в волу. При этом на поверхности более активного вкрапления металла (анодного участка) остаются освобождающиеся электроны 2е, перемещающиеся по металлу к менее активным вкраплениям (катодный участок). На катодных участках эти электроны взаимодействуют с кислородом и в результате его ионизации, происходит образование гидроксильной группы ОН, несущей отрицательный заряд.

2е + 1/2О2 + Н2О = 2ОН ионы Fe2+ взаимодействуют в растворе с образованием закиси железа Fe2+ + 2OH = Fe(OH)2; при наличии в воде свободного кислорода закись железа окисляется до окиси железа, которая выпадает в осадок:

Интенсивность протекания электрохимической реакции в основном зависит от водородного показателя рН среды. Если рН < 7 - среда кислая, если рН > 7 - щелочная, а при рН =7 - нейтральная. Среда считается сильно коррозионно-агрессивной, если рН < 4. Наличие в пластовой воде сероводорода h3S и углекислого газа СО2 сильно повышает кислотность среды, поэтому эти вещества считаются коррозионно-агрессивными.

Электрохимическая коррозия существенно увеличивается при наличии блуждающих электрических токов.

Способы защиты трубопроводов от наружной коррозии подразделяются на пассивные и активные. Пассивные способы защиты предусматривают изоляцию наружной поверхности трубы от контакта с грунтовыми водами и от блуждающих электрических токов, которая осуществляется с помощью противокоррозионных диэлектрических покрытий, обладающих водонепроницаемостью, прочным сцеплением с металлом, механической прочностью.

Для изоляции промысловых трубопроводов применяют покрытия на битумной основе и на основе полимеров. Для повышения прочности и долговечности битумных покрытий используют бризол и стекловолокнистые материалы.

Активные способы защиты трубопроводов от наружной коррозии предусматривают создание такого электрического тока, в котором весь металл трубопровода становится катодом, а анодом является дополнительно размещенный в грунте металл. Существуют два вида активной способы защиты трубопроводов от наружной коррозии - катодная и протекторная. Дополнительно размещаемый в грунте металл как в катодной, так и в протекторной защите, подвергается разрушению, а наружная коррозия трубопроводов не происходит.

Способы предупреждения внутренней коррозии трубопровода подразделяют на механические, химические и технологические.

К механическим способам относятся покрытия внутренней поверхности трубопровода различными лаками, эпоксидными смолами, цинко-силикатными покрытиями.

Химический способ – применение - ингибиторов коррозии. Наиболее эффективные ингибиторы коррозии И-1-А и ИКСГ-1. Эффективность их защитного действия составляет 95-98 %.

Таблица 5.1 - Расход ингибитора коррозии зависит от скорости коррозии

| Скорость коррозии, мм/ год | до 0, 55 | 0,55-1,1 | 1,1 |

| Расход ингибитора, г/м3 | 50-70 | 80-100 | 120 - 150 |

Блочные автоматизированные установки для приготовления и дозировки деэмульгаторов и ингибиторов коррозии типа БР-2,5, БР - 10Г БР-23 могут быть использованы в любой-точке трубопровода промысловой системы сбора и подготовки нефти на участке от скважин до установки комплексной подготовки нефти.

Установки типа БР-2,5, БР-Ш смонтированы на раме-санях в теплоизоляционной будке, которая герметично разделена на два отсека: технологический и отсек системы контроля и управления. Отсеки обогреваются взрыво-защищенными электронагревателями. В технологическом отсеке смонтирована технологическая ёмкость с вмонтированным трубчатым электронагревателем, шестеренный и дозировочные насосы, запорно-регулирующая арматура и датчики системы контроля и управления. Технологическая ёмкость предназначена для хранения и подогрева реагента. С помощью насоса заполняют ёмкость, проводят периодическую циркуляцию реагента по линии ёмкость-насос-емкость для поддержания постоянной его концентрации в ёмкости и предотвращения загустевания ингибитора коррозии. Насос включается и выключается автоматически по заданной программе.

Таблица 5.2 - Техническая характеристика блочных автоматизированных установок

| Параметры | Тип установки | ||

| БР-2,5 | БР-10 | БР-25 | |

| Размер дозы, г/т | 10-50 | 10-50 | 10-50 |

| Пропускная способность | 500-1000 | 1000-5000 | 5000-10000 |

| сырьевого трубопровода, т/сут. | |||

| Наибольшая подача насоса, л/ч | 2,5 | ||

| Наибольшее давление нагнетания, МПа: | |||

| при дозировке концентриро- | |||

| ванных реагентов; | |||

| При дозировке водных растворов реагентов. | - | ||

| Кинематическая вязкость реагентов, м2/с не более |  |   |  |

| Температура дозируемого реагента, °С - | 20 - 60 | 20 - 60 | 2 0 - 60 |

| Температура окружающей среды, °С |  |  |  |

| Масса, кг |

Дозировочным насосом непрерывно подают реагент в трубопровод. Размер дозы регулируют вручную поворотом лимба регулировочного механизма. Установка типа БР-25 состоит из двух автономных блоков - технологического блока и ёмкости, каждый блок смонтирован на раме-санях. В технологическом отсеке смонтированы дополнительно резервный насос-дозатор, насос для воды и смеситель. Подавая в смеситель в определенных соотношениях воду и концентрированный реагент, в установке можно приготовить и дозировать водный раствор реагентов заданной концентрации.

Похожие статьи:

poznayka.org