- Выдающаяся износостойкость

- Экономия затрат из-за более длительного периода эксплуатации

- Меньшее тепловое расширение за счет защитного слоя

- могут использоваться в условиях полного вакуума и при более высоких температурах, чем стальные трубы;

- в отличие от стальных труб, не подвержены внешней коррозии в результате воздействия промышленных сред;

- весят на 75% меньше стальных труб;

- менее чувствительны к ударам при маневрировании и установке по сравнению с трубопроводными системами из термопластика;

- имеют намного более широкий диапазон коррозионной устойчивости и сопротивления истиранию, чем трубопроводные системы из армированного стеклопластика;

- предотвращают контакт волокон, составляющих структуру материала, с потоком технологической среды;

- по сравнению с трубами из термопластика, могут эксплуатироваться при более высоких значениях давления и температуры;

- менее чувствительны к низким температурам, чем трубы из неармированного термопластика;

- позволяют устанавливать опоры на большем расстоянии, чем трубы из термопластика.

АО «Шаньдунский завод для производства износостойкой резины Синьхай». Износостойкие трубы

Износостойкие трубы Mine-Line от AGRU для транспортировки абразивных смесей.

|

|

Преимущества износостойких труб Mine-Line:

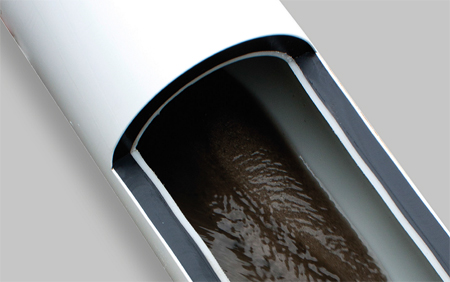

Полиэтиленовые трубы отлично подходят для транспортировки жидкостно-твердых смесей (пульп). На сегодняшний день в России горнодобывающие компании отказываются от традиционных материалов и используют полиэтиленовые трубы для пульпопроводов. Во многих случаях ПЭ трубы превосходят другие материалы, например, железобетонные или стальные трубы. Имеется богатый положительный опыт в различных областях промышленности, где трубы полиэтиленовые показывают себя лучше труб из традиционных материалов. Положительные отзывы в различных областях применения в сочетании с результатами испытания на абразивное истирание подтолкнули к дальнейшему совершенствованию материалов и привело к появлению специальных труб Mine-Line для транспортировки абразивных пульп. Основной корпус Mine-Line труб изготовлен из полиэтилена марок ПЭ 100 или ПЭ 100-RC. Кроме того, труба имеет следующие функциональные поверхности: недавно разработанный внутренний слой для максимальной износостойкости к твердым частицам перекачиваемых сред, даже в суровых условиях применения; белый внешний слой, снижающий температуру трубы на солнечном свете, таким образом тепловое расширение сведено к минимуму (трубопровод имеет меньше извилин).

Трубы доступны диаметрами от 63 мм до 630 мм в SDR 17 и SDR 11, соответственно давлением PN10 и PN16. Основными сферами применения являются транспортировка шламовых суспензий в горнодобывающей и обрабатывающей промышленности, в том числе транспортировки любых других высоко абразивных сред. Тесты на абразивный износ подтвердили отличную устойчивость труб Mine-Line к абразивным пульпам даже в самых суровых условиях.

Резюмируя хотелось бы сказать, что полиэтиленовые трубы Mine-Line, созданные по последнему слову техники, отлично подходят для пульпопроводов и шламопроводов в горнодобывающей и др. промышленностях, долговечны в сравнении с традиционными материалами, экономят Ваше время и средства на бесконечное латание дыр и ремонты давно морально и технически устаревших трубопроводов.

smp-agru.ru

| Основные Продукции: | Обсадных Труб, Бесшовная Стальная Труба, Котельных Труб Высокого Давления, Спиральная Стальная Труба, Труба из Нержавеющей Стали |

ru.made-in-china.com

| Основные Продукции: | Кварцевого Стекла, Промышленная Керамика, Глинозема Керамические, Кордиерит Керамическая, Циркония Керамические |

ru.made-in-china.com

АО «Шаньдунский завод для производства износостойкой резины Синьхай»

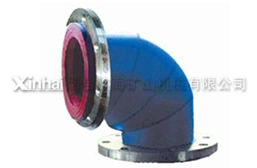

Износостойкие отводы

Новое проектирование, на средней части отвода есть выступ, с помощью которого структура отвода услушена, таким образом он более соответствует гидромеханике, одновременно снизил износ и удар к трубе.

Стальные фланцы на обеих сторонах отвода являются передвижными, которые делают соединение отвода с трубами очень удобным. Резиновые бобышки применяюся как прокладки фланцев, и исключительная эластичность износотойкой резины номер 35 Xinhai обеспечивает хорошую герметичность, без утечки шламов или газа.

Износостойкая резиновая футеровка

Разные виды износостойкой резины могут быть сделаны в футеровки воронок, желеба, бункера, вибрационного питатели, ленточного конвейера и барабана магнитного сепаратора.

Резина широко пользуется на разных заводах, например, металлургической заводе, электростанции, цементном заводе, сталелитейном агломерированном заводе, фабрике окомкования, глиноземном заводе, заводе фосфатных удобрений и т. д.

По причине высокой износостойкости и антикоррозийности резина Xinhai применяется в кислотношелочных обстановок PH 3~13, у нее высокая ударопрочность, прочность на разрыв, и легкий вес, эти особенности разрешили проблему о большого шума от металлической футеровки, быстром износе, и другие проблемы от этих.

Компания Xinhai предлагает подходящие вами резиновые футеровки в зависимости от концентрации сырья, крупности шламов, коррозии материала, замаслен ли шлам и т.д.

Статор и ротор флотационной машины

Гуммированные роторы и статоры являются ключевой частью флотационной машины, которые в основном используются для обогащения металлов и неметаллов. Длительнее срок службы, чем обычные статора и ротора.

Гуммированные роторы и статоры флотационной машины нашей компании влючают в себя несколько серий. Можно отдельно договориться, если будет особое требование.

Износостойкая труба

Износостойкие резины Xinhai тоже будут сделаемыми футеровки тройники, профилированных труб, и они защищают трубы, в условиях защиты металлические трубы не будет ударяемыми и износом, таким образом, частота ремонта снизила, и больше длительный срок службы трубы.

Благодаря "жидкой нано-технологии" и "отверждению с высокой частотой при нормальной температуре", что поверхность резины ровная, таким образом, в трубе шлам идет спокойно, снизит удары и износа.

Соединение тройника и профилированной трубы будет сваркой, фланцом и резьбой. Самый главный — сварка, на место соединения фланца есть бобышка износостойкой резины, эластичность резины обеспечивает не разлгасить. Резьба будет просто в установке.

Напомните:Футерока износостойкой резины бывает в условиях измельчение моркого помола, температура не выше 80℃, если тепература в 80~120℃, или величина PH не выше 3~13, или в рабочие условия масличиности, лучше напомните нам, нашим оборудованиями надо ставят или транспортируют в холодных условиях, не будет на солнце и в дождь.

Оставьте,пожалуйста, ваше сообщение. Мы будем отвечать его как можно быстрее.

(*) поля обязательны к заполнению

www.rubberpumpprice.net

| Основные Продукции: | Обсадных Труб, Бесшовная Стальная Труба, Котельных Труб Высокого Давления, Спиральная Стальная Труба, Труба из Нержавеющей Стали |

ru.made-in-china.com

износостойкая труба и способ ее химико-термической обработки - патент РФ 2044778

Использование: изобретение относится к производству труб, в частности к производству труб из низкоуглеродистых сталей, и может быть использовано во всех отраслях техники, где требуется сочетание износостойкости трубы и ее способности выдерживать механические и термодинамические деформации. Сущность изобретения: износостойкая труба содержит внешний и внутренний слои со структурой ледебурита, слой из низкоуглеродистой стали, расположенный в сердцевине трубы между слоями стали с монотонно возрастающими в направлении от сердцевины твердостью и содержанием углерода в интервале от величины твердости и содержания углерода в низкоуглеродистой стали до их величины в слое ледебурита, причем толщина внутреннего и внешнего износостойкого слоя с твердостью не менее 50 HRC составляет 0,01 0,1 толщины стенки трубы. Труба изготавливается из стальной заготовки путем ее химико-термической обработки, при которой заготовку нагревают в жидкой углеродоводородсодержащей среде, температуру которой поддерживают постоянной. Температура нагрева заготовки лежит в пределах Tл-70 <T-100

<T-100 C где Tл температура плавления ледебурита; Tз температура заготовки; Tc - температура плавления стали, из которой изготовлена заготовка. Скорость вращения вокруг продольной оси выбирают в пределах

C где Tл температура плавления ледебурита; Tз температура заготовки; Tc - температура плавления стали, из которой изготовлена заготовка. Скорость вращения вокруг продольной оси выбирают в пределах  об/мин, где D наружный диаметр трубы, мм. 2 с, 1 з.п. ф-лы, 2 ил.

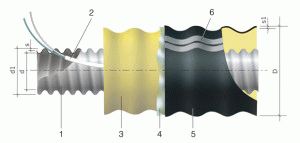

Изобретение относится к производству труб, в частности труб из низкоуглеродистых сталей, и может быть использовано во всех отраслях техники, где требуется сочетание износостойкости трубы и ее способности выдерживать механические и термодинамические деформации. Трубы из низкоуглеродистых сталей используются практически во всех отраслях техники, так как они хорошо поддаются механической обработке и сравнительно дешевы. Существенный их недостаток низкие износостойкость и коррозеустойчивость, устраняется нанесением защитных покрытий лакокрасочных, пластмассовых, эмалированных, керамических, металлических. Нанесение защитных покрытий известными способами в значительной степени удорожает стоимость изготовления труб и зачастую не приводит к нужным результатам. Так, лакокрасочные покрытия не обладают нужной износостойкостью, эмалированные и керамические очень дорого стоят и не выдерживают механических деформаций, покрытия из пластмасс критичны к высоким температурам, а технологические процессы их производства и нанесения токсичны. Наиболее широкое применение нашли трубы с металлическими защитными покрытиями, и прежде всего оцинкованные. Общий недостаток труб с описанными защитными покрытиями низкая стойкость к механическим и термодинамическим деформациям, так как при гибке труб, при ударах во время транспортировки или кантования, при термодинамических деформациях защитные покрытия разрушаются. Известна труба с цинковым покрытием, на которое нанесено вязкое коррозионно-устойчивое покрытие (см. Бакалюк Я.Х. Проскурин Е.В. Трубы с металлическими противокоррозионными покрытиями. М: Металлургия, 1985, стр. 30). Полихлорвинил нанесен на наружную поверхность оцинкованной трубы методом наплавки. Такая труба может подвергаться гибке без нарушения покрытия, кроме того, в случае повреждения трубы (например, царапины) не происходит распространение коррозии под поверхностью покрытия. Стоимость изготовления этой трубы очень высока (в 5-10 раз дороже стоимости заготовки), отсутствие защиты внутренней поверхности от механических повреждений не позволяет считать такую трубу износостойкой. Наиболее близким к заявляемому техническим решением является износостойкая труба, описанная в авторском свидетельстве СССР N 591528, МКИ 2 С 23 С 9/00, опубликовано 04.02.78 г. Это труба из низкоуглеродистой стали с внутренним износостойким слоем с ледебуритной структурой. Недостаток такой трубы низкая коррозестойкость, так как наружная поверхность трубы не имеет защитного покрытия. Кроме того, из-за разной толщины внутреннего слоя по периметру эта труба имеет низкую стойкость к термодинамическим деформациям. Цель изобретения повышение устойчивости трубы к термодинамическим деформациям и повышение коррозестойкости. Указанные цели достигаются тем, что износостойкая труба, содержащая внутренний износостойкий слой со структурой ледебурита и слой из низкоуглеродистой стали, дополнительно содержит внешний износостойкий слой со структурой ледебурита, а слой из низкоуглеродистой стали расположен в сердцевине трубы между слоями с монотонно возрастающими в направлении от сердцевины твердостью и содержанием углерода в интервале от величины твердости и содержания углерода в низкоуглеродистой стали до их величины в слое ледебурита, причем толщина внутреннего и внешнего слоев с твердостью не менее 50 HRC составляет 0,01.0,1 толщины стенки трубы. Заявленная износостойкая труба изготавливается путем химико-термической обработки из цельнотянутых или сварных труб из низкоуглеродистых сталей. Известен способ химико-термической обработки, защищенный авторским свидетельством СССР N 298698, кл. С 23 С 9/00, C 21 D 7/14, 1971 г. По этому способу стальную заготовку нагревают в углеродосодержащей среде токами высокой частоты до оплавления поверхностного слоя в течение времени, необходимого для образования упрочненного слоя, имеющего ледебуритрую структуру, а затем, на стадии охлаждения, обкатывают роликами для поверхностного упрочнения и улучшения геометрии. Этот способ не может быть использован полностью при изготовлении износостойкой трубы, так как не позволяет получить внутренний износостойкий слой. Известен способ химико-термической обработки, защищенный авторским свидетельством СССР N 397563, кл. C 23 C 9/00, 1973 г. по которому стальную заготовку с внутренней цилиндрической поверхностью вращают вокруг продольной оси цилиндрической поверхности со скоростью 3000-3500 об/мин, а внутреннюю поверхность разогревают токами высокой частоты в углеродосодержащей среде до температуры оплавления. Этот способ также не может быть использован при изготовлении износостойкой трубы, так как не позволяет получить внутренний износостойкий слой с нужной твердостью и содержанием углерода, и наружный коррозеустойчивый слой. В качестве прототипа выбран способ по авторскому свидетельству СССР N 397563, кл. C 23 C 9/00, 1973 г. как содержащий наибольшее количество совпадающих признаков. Целью изобретения является обеспечение возможности изготовления износостойкой трубы с повышенной коррозеустой- чивостью и устойчивостью к механическим и термодинамическим деформациям. Кроме того, в сравнении с прототипом, заявленный способ имеет более низкие энергозатраты. Указанные цели достигаются тем, что в способе химико-термической обработки трубы, включающем ее нагрев токами высокой частоты в углеродосодержащей среде и вращение вокруг продольной оси, нагрев проводят в жидкой углеродоводородосодержащей среде до достижения в поверхностном слое температуры не менее, чем на 100оС ниже температуры плавления стали, из которой изготовлена труба, но не ниже температуры плавления ледебурита более, чем на 70оС, при этом среднюю температуру углеродоводородосодержащей среды поддерживают постоянной на уровне, при котором на поверхности образуется непрерывный пароуглеродоводородный слой, а выдержку ведут в течение времени, достаточного для образования на поверхности слоев, имеющих ледебуритную структуру толщиной 0,01.0,1 толщины стенки трубы. Для сохранения волнистости обрабатываемой поверхности скорость вращения трубы должна быть в пределах n (0,5.12) х x103 1/D об/мин, где D наружный диаметр трубы в мм. На фиг.1 схематично изображена конструкция износостойкой трубы; на фиг.2 структурная схема устройства для изготовления износостойкой трубы по заявленному способу. Износостойкая труба (фиг.1) содержит внешний 1 и внутренний 2 износостойкие слои с ледебуритной структурой, слой 3 из низкоуглеродистой стали в сердцевине трубы, и слои 4 и 5 с монотонно возрастающими в направлении от сердцевины твердостью и содержанием углерода в интервале от величины твердости и содержания углерода в низкоуглеродистой стали до их величины в слое ледебурита. Выполнение внешнего и внутреннего слоев из ледебурита толщиной в пределах от 0,01 до 0,1 толщины стенки трубы повышают коррозестойкость трубы. Слои 4 и 5 играют демпфирующую роль при термодинамических и механических деформациях и повышают устойчивость трубы к этим деформациям. Труба описанной конструкции изготавливается путем химикотермической обработки стальной цельнотянутой или сварной трубы. На фиг.2 обозначены: 1 обрабатываемая труба, 2 ванна с жидкой углеродоводородосодержащей средой, 3 привод вращения трубы, включающий двигатель 4 с редуктором, вращающиеся конусы 5 и заднюю бабку 6 с патроном 7, 8 генератор тока высокой частоты, 9 индуктор, 10 привод перемещения индуктора, включающий двигатель 11 с редуктором, вал 12 и суппорт 13, 14 охладитель, 15 накопительный бак, 16 насос, 17, 18 трубопроводы, 19, 20, 21 вентили. Обрабатываемая труба 1 помещается в ванну 1 с жидкой углеродоводородосодержащей средой и закрепляется между вращающимися конусами 5 привода 3 вращения трубы. Один вращающийся конус 5 установлен в шпиндель на оси редукторов двигателя 4, другой в патроне 7 задней бабки 6. На обрабатываемую трубу 1 надевается круговой индуктор 9, подключенный к генератору 8 тока высокой частоты. Для перемещения индуктора 9 вдоль обрабатываемой трубы 1 генератор 8 установлен на суппорте 13 привода 10. С включением генератора 8 одновременно включаются приводы 3 и 10. Обрабатываемая труба 1 вращается с заданной скоростью и нагревается индуктором 9, который перемещается вдоль обрабатываемой трубы 1 со скоростью, обеспечивающей ее нагрев до заданной температуры. Углеродоводородосодержащая жидкость из ванны 2 через сливное отверстие поступает в охладитель 14 и затем с помощью насоса 16 подается в трубопроводы 17 и 18 из накопительного бака 15. Вентилями 19 и 20 регулируется скорость подачи жидкости в ванну 2. Из трубопровода 17 через полый патрон 7 и полый вращающийся конус 5 жидкость подается вовнутрь трубы 1. Температура жидкости в ванне 2 поддерживается постоянной благодаря наличию охладителя 14 и возможностью управления скоростью обмена жидкости в ванне 2 с помощью вентилей 19, 20, 21. Сущность протекающих процессов заключается в следующем. При нагреве токами высокой частоты в жидкой среде на поверхности разогретого металла происходит испарение углеродоводородосодержащей жидкости с термическим разложением ее компонентов, в результате которого образуются активные атомы, адсорбирующиеся поверхностью металла. Так, при смеси углеродов различного состава Cnh3n+2 можно предполагать, что вокруг вращающейся поверхности образуется парогазовая рубашка, содержащая СН4, СО, СО2, С, Н2, Н2О, на поверхности металла происходят реакции: Ch5

об/мин, где D наружный диаметр трубы, мм. 2 с, 1 з.п. ф-лы, 2 ил.

Изобретение относится к производству труб, в частности труб из низкоуглеродистых сталей, и может быть использовано во всех отраслях техники, где требуется сочетание износостойкости трубы и ее способности выдерживать механические и термодинамические деформации. Трубы из низкоуглеродистых сталей используются практически во всех отраслях техники, так как они хорошо поддаются механической обработке и сравнительно дешевы. Существенный их недостаток низкие износостойкость и коррозеустойчивость, устраняется нанесением защитных покрытий лакокрасочных, пластмассовых, эмалированных, керамических, металлических. Нанесение защитных покрытий известными способами в значительной степени удорожает стоимость изготовления труб и зачастую не приводит к нужным результатам. Так, лакокрасочные покрытия не обладают нужной износостойкостью, эмалированные и керамические очень дорого стоят и не выдерживают механических деформаций, покрытия из пластмасс критичны к высоким температурам, а технологические процессы их производства и нанесения токсичны. Наиболее широкое применение нашли трубы с металлическими защитными покрытиями, и прежде всего оцинкованные. Общий недостаток труб с описанными защитными покрытиями низкая стойкость к механическим и термодинамическим деформациям, так как при гибке труб, при ударах во время транспортировки или кантования, при термодинамических деформациях защитные покрытия разрушаются. Известна труба с цинковым покрытием, на которое нанесено вязкое коррозионно-устойчивое покрытие (см. Бакалюк Я.Х. Проскурин Е.В. Трубы с металлическими противокоррозионными покрытиями. М: Металлургия, 1985, стр. 30). Полихлорвинил нанесен на наружную поверхность оцинкованной трубы методом наплавки. Такая труба может подвергаться гибке без нарушения покрытия, кроме того, в случае повреждения трубы (например, царапины) не происходит распространение коррозии под поверхностью покрытия. Стоимость изготовления этой трубы очень высока (в 5-10 раз дороже стоимости заготовки), отсутствие защиты внутренней поверхности от механических повреждений не позволяет считать такую трубу износостойкой. Наиболее близким к заявляемому техническим решением является износостойкая труба, описанная в авторском свидетельстве СССР N 591528, МКИ 2 С 23 С 9/00, опубликовано 04.02.78 г. Это труба из низкоуглеродистой стали с внутренним износостойким слоем с ледебуритной структурой. Недостаток такой трубы низкая коррозестойкость, так как наружная поверхность трубы не имеет защитного покрытия. Кроме того, из-за разной толщины внутреннего слоя по периметру эта труба имеет низкую стойкость к термодинамическим деформациям. Цель изобретения повышение устойчивости трубы к термодинамическим деформациям и повышение коррозестойкости. Указанные цели достигаются тем, что износостойкая труба, содержащая внутренний износостойкий слой со структурой ледебурита и слой из низкоуглеродистой стали, дополнительно содержит внешний износостойкий слой со структурой ледебурита, а слой из низкоуглеродистой стали расположен в сердцевине трубы между слоями с монотонно возрастающими в направлении от сердцевины твердостью и содержанием углерода в интервале от величины твердости и содержания углерода в низкоуглеродистой стали до их величины в слое ледебурита, причем толщина внутреннего и внешнего слоев с твердостью не менее 50 HRC составляет 0,01.0,1 толщины стенки трубы. Заявленная износостойкая труба изготавливается путем химико-термической обработки из цельнотянутых или сварных труб из низкоуглеродистых сталей. Известен способ химико-термической обработки, защищенный авторским свидетельством СССР N 298698, кл. С 23 С 9/00, C 21 D 7/14, 1971 г. По этому способу стальную заготовку нагревают в углеродосодержащей среде токами высокой частоты до оплавления поверхностного слоя в течение времени, необходимого для образования упрочненного слоя, имеющего ледебуритрую структуру, а затем, на стадии охлаждения, обкатывают роликами для поверхностного упрочнения и улучшения геометрии. Этот способ не может быть использован полностью при изготовлении износостойкой трубы, так как не позволяет получить внутренний износостойкий слой. Известен способ химико-термической обработки, защищенный авторским свидетельством СССР N 397563, кл. C 23 C 9/00, 1973 г. по которому стальную заготовку с внутренней цилиндрической поверхностью вращают вокруг продольной оси цилиндрической поверхности со скоростью 3000-3500 об/мин, а внутреннюю поверхность разогревают токами высокой частоты в углеродосодержащей среде до температуры оплавления. Этот способ также не может быть использован при изготовлении износостойкой трубы, так как не позволяет получить внутренний износостойкий слой с нужной твердостью и содержанием углерода, и наружный коррозеустойчивый слой. В качестве прототипа выбран способ по авторскому свидетельству СССР N 397563, кл. C 23 C 9/00, 1973 г. как содержащий наибольшее количество совпадающих признаков. Целью изобретения является обеспечение возможности изготовления износостойкой трубы с повышенной коррозеустой- чивостью и устойчивостью к механическим и термодинамическим деформациям. Кроме того, в сравнении с прототипом, заявленный способ имеет более низкие энергозатраты. Указанные цели достигаются тем, что в способе химико-термической обработки трубы, включающем ее нагрев токами высокой частоты в углеродосодержащей среде и вращение вокруг продольной оси, нагрев проводят в жидкой углеродоводородосодержащей среде до достижения в поверхностном слое температуры не менее, чем на 100оС ниже температуры плавления стали, из которой изготовлена труба, но не ниже температуры плавления ледебурита более, чем на 70оС, при этом среднюю температуру углеродоводородосодержащей среды поддерживают постоянной на уровне, при котором на поверхности образуется непрерывный пароуглеродоводородный слой, а выдержку ведут в течение времени, достаточного для образования на поверхности слоев, имеющих ледебуритную структуру толщиной 0,01.0,1 толщины стенки трубы. Для сохранения волнистости обрабатываемой поверхности скорость вращения трубы должна быть в пределах n (0,5.12) х x103 1/D об/мин, где D наружный диаметр трубы в мм. На фиг.1 схематично изображена конструкция износостойкой трубы; на фиг.2 структурная схема устройства для изготовления износостойкой трубы по заявленному способу. Износостойкая труба (фиг.1) содержит внешний 1 и внутренний 2 износостойкие слои с ледебуритной структурой, слой 3 из низкоуглеродистой стали в сердцевине трубы, и слои 4 и 5 с монотонно возрастающими в направлении от сердцевины твердостью и содержанием углерода в интервале от величины твердости и содержания углерода в низкоуглеродистой стали до их величины в слое ледебурита. Выполнение внешнего и внутреннего слоев из ледебурита толщиной в пределах от 0,01 до 0,1 толщины стенки трубы повышают коррозестойкость трубы. Слои 4 и 5 играют демпфирующую роль при термодинамических и механических деформациях и повышают устойчивость трубы к этим деформациям. Труба описанной конструкции изготавливается путем химикотермической обработки стальной цельнотянутой или сварной трубы. На фиг.2 обозначены: 1 обрабатываемая труба, 2 ванна с жидкой углеродоводородосодержащей средой, 3 привод вращения трубы, включающий двигатель 4 с редуктором, вращающиеся конусы 5 и заднюю бабку 6 с патроном 7, 8 генератор тока высокой частоты, 9 индуктор, 10 привод перемещения индуктора, включающий двигатель 11 с редуктором, вал 12 и суппорт 13, 14 охладитель, 15 накопительный бак, 16 насос, 17, 18 трубопроводы, 19, 20, 21 вентили. Обрабатываемая труба 1 помещается в ванну 1 с жидкой углеродоводородосодержащей средой и закрепляется между вращающимися конусами 5 привода 3 вращения трубы. Один вращающийся конус 5 установлен в шпиндель на оси редукторов двигателя 4, другой в патроне 7 задней бабки 6. На обрабатываемую трубу 1 надевается круговой индуктор 9, подключенный к генератору 8 тока высокой частоты. Для перемещения индуктора 9 вдоль обрабатываемой трубы 1 генератор 8 установлен на суппорте 13 привода 10. С включением генератора 8 одновременно включаются приводы 3 и 10. Обрабатываемая труба 1 вращается с заданной скоростью и нагревается индуктором 9, который перемещается вдоль обрабатываемой трубы 1 со скоростью, обеспечивающей ее нагрев до заданной температуры. Углеродоводородосодержащая жидкость из ванны 2 через сливное отверстие поступает в охладитель 14 и затем с помощью насоса 16 подается в трубопроводы 17 и 18 из накопительного бака 15. Вентилями 19 и 20 регулируется скорость подачи жидкости в ванну 2. Из трубопровода 17 через полый патрон 7 и полый вращающийся конус 5 жидкость подается вовнутрь трубы 1. Температура жидкости в ванне 2 поддерживается постоянной благодаря наличию охладителя 14 и возможностью управления скоростью обмена жидкости в ванне 2 с помощью вентилей 19, 20, 21. Сущность протекающих процессов заключается в следующем. При нагреве токами высокой частоты в жидкой среде на поверхности разогретого металла происходит испарение углеродоводородосодержащей жидкости с термическим разложением ее компонентов, в результате которого образуются активные атомы, адсорбирующиеся поверхностью металла. Так, при смеси углеродов различного состава Cnh3n+2 можно предполагать, что вокруг вращающейся поверхности образуется парогазовая рубашка, содержащая СН4, СО, СО2, С, Н2, Н2О, на поверхности металла происходят реакции: Ch5 Fe(C)+2h3 2CO

Fe(C)+2h3 2CO  Fe(C)+CO2 CO+h3

Fe(C)+CO2 CO+h3 Fe(C)+h3O CO2+h3

Fe(C)+h3O CO2+h3 Fe(C)+h3O В результате этих реакций, при наличии активных атомов водорода, происходит лавинообразное насыщение поверхностного слоя углеродом с образованием ледебуритной структуры. Прочность и монолитность этой структуры будет зависеть от неразрывности парогазовой рубашки, при ее разрыве в результате кипения жидкости или, если парогазовая рубашка не будет сплошной из-за низкой температуры жидкости, прочностные характеристики ледебуритного слоя будут существенно снижаться из-за неравномерности насыщения углеродом. Качество поверхности трубы после химикотермической обработки зависит от скорости вращения. При малой скорости ухудшается внутренняя поверхность трубы из-за неравномерного растекания расплавленного ледебурита, при высокой скорости ухудшается поверхность внешнего слоя из-за срыва с поверхности расплавленного металла. Экспериментально установлено, что геометрические параметры трубы не ухудшаются при скорости вращения, лежащей в пределах n (0,5-12) х 103 х 1/D, где n число оборотов в минуту; D наружный диаметр трубы в мм. По заявленному способу были приготовлены и испытаны несколько образцов износостойких труб с внутренним диаметром 27 мм при толщине стенки 2,5 мм и внутренним диаметром 76 мм при толщине стенки 4 мм. Материал заготовки Ст 3 для трубы

Fe(C)+h3O В результате этих реакций, при наличии активных атомов водорода, происходит лавинообразное насыщение поверхностного слоя углеродом с образованием ледебуритной структуры. Прочность и монолитность этой структуры будет зависеть от неразрывности парогазовой рубашки, при ее разрыве в результате кипения жидкости или, если парогазовая рубашка не будет сплошной из-за низкой температуры жидкости, прочностные характеристики ледебуритного слоя будут существенно снижаться из-за неравномерности насыщения углеродом. Качество поверхности трубы после химикотермической обработки зависит от скорости вращения. При малой скорости ухудшается внутренняя поверхность трубы из-за неравномерного растекания расплавленного ледебурита, при высокой скорости ухудшается поверхность внешнего слоя из-за срыва с поверхности расплавленного металла. Экспериментально установлено, что геометрические параметры трубы не ухудшаются при скорости вращения, лежащей в пределах n (0,5-12) х 103 х 1/D, где n число оборотов в минуту; D наружный диаметр трубы в мм. По заявленному способу были приготовлены и испытаны несколько образцов износостойких труб с внутренним диаметром 27 мм при толщине стенки 2,5 мм и внутренним диаметром 76 мм при толщине стенки 4 мм. Материал заготовки Ст 3 для трубы  27 мм и Ст8 для трубы

27 мм и Ст8 для трубы  76 мм. Нагрев осуществляется с помощью установки ИЗГ-200-8. Потребляемая мощность для обработки трубы

76 мм. Нагрев осуществляется с помощью установки ИЗГ-200-8. Потребляемая мощность для обработки трубы  27 мм составила в среднем 25 кВт, для трубы

27 мм составила в среднем 25 кВт, для трубы  76 мм 55 кВт. Результаты испытаний приведены в табл.1.4. Из приведенных в таблицах данных можно сделать следующие выводы: факторами, влияющими на качество ледебуритного слоя, являются температура обработки, скорость вращения образца, температура электролита. Для трубы

76 мм 55 кВт. Результаты испытаний приведены в табл.1.4. Из приведенных в таблицах данных можно сделать следующие выводы: факторами, влияющими на качество ледебуритного слоя, являются температура обработки, скорость вращения образца, температура электролита. Для трубы  76 мм оптимальными будут температура нагрева поверхности 1150оС, скорость вращения около 1100 об/мин, температура электролита 40оС. Себестоимость изготовления износостойкой трубы с использованием предлагаемой химико-термической обработки ниже себестоимости изготовления трубы по способу-прототипу, так как скорость насыщения углеродом внутреннего слоя по предлагаемому способу на порядок выше и не требуется подготовки трубы к обработке (зачистка от окалины, ржавчины). Обработанная по заявленному способу труба имеет повышенную коррозестойкость, высокую микротвердость внешней и внутренней поверхностей, не боится ударных нагрузок и устойчива к механическим деформациям типа изгиб (коэффициент расширения более 1,25) и термодинамическим деформациям.

76 мм оптимальными будут температура нагрева поверхности 1150оС, скорость вращения около 1100 об/мин, температура электролита 40оС. Себестоимость изготовления износостойкой трубы с использованием предлагаемой химико-термической обработки ниже себестоимости изготовления трубы по способу-прототипу, так как скорость насыщения углеродом внутреннего слоя по предлагаемому способу на порядок выше и не требуется подготовки трубы к обработке (зачистка от окалины, ржавчины). Обработанная по заявленному способу труба имеет повышенную коррозестойкость, высокую микротвердость внешней и внутренней поверхностей, не боится ударных нагрузок и устойчива к механическим деформациям типа изгиб (коэффициент расширения более 1,25) и термодинамическим деформациям. ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Износостойкая труба, содержащая внутренний износостойкий слой со структурой ледебурита и слой из низкоуглеродистой стали, отличающаяся тем, что труба дополнительно содержит внешний износостойкий слой со структурой ледебурита, а слой из низкоуглеродистой стали расположен в сердцевине трубы между слоями стали с монотонно возрастающими в направлении от сердцевины твердостью и содержанием углерода в интервале от величины твердости и содержания углерода в низкоуглеродистой стали до их величины в слое ледебурита, причем толщина внутреннего и внешнего износостойких слоев с твердостью не менее 50 HRC составляет 0,01 0,1 толщины стенки трубы. 2. Способ химико-термической обработки трубы, включающий ее нагрев токами высокой частоты в углеродсодержащей среде и вращение вокруг продольной оси, отличающийся тем, что нагрев проводят в жидкой углеродсодержащей среде до достижения в поверхностном слое температуры не менее чем на 100oС ниже температуры плавления стали, из которой изготовлена труба, но не ниже температуры плавления ледебурита более чем на 70oС, при этом среднюю температуру жидкой углеродводородсодержащей среды поддерживают постоянной на уровне, при котором на поверхности образуется непрерывный пароуглеродводородный слой, а выдержку ведут в течение времени, достаточного для образования на поверхности слоев, имеющих ледебуритную структуру, толщиной 0,01 0,1 толщины стенки трубы. 3. Способ по п. 2, отличающийся тем, что частота вращения трубы выбирается в пределах где D наружный диаметр трубы, мм.

где D наружный диаметр трубы, мм. www.freepatent.ru

химстойкие трубы

Сочетая различные коррозионно-устойчивые футеровочные покрытия из термопластика и фторполимеров, таких как ПВХ, ХПВХ, ПП, ПЭ, ПВДФ, E-CTFE (этиленхлортрифторэтилен), FEP (фторированный этилен-пропилен), PFA (перфторированные сополимеры) и MFA (полифторметилвиниловый эфир), с усиленными стекловолокном полиэфирными смолами, наша компания создала решения, которые можно применять в  коррозионных средах и средах с чрезвычайно высокими температурами. Компания осуществляет изготовление и монтаж стандартных и нестандартных труб из армированного стеклопластика для эксплуатации в таких агрессивных средах, как газообразный хлор, соляная кислота, гипохлорит натрия и каустическая сода. В изделиях из двойного ламината в качестве химически стойкого футеровочного слоя используется термопластический материал, а в качестве усиленной несущей стенки — термореактивный армированный стеклопластик. Стенка из армированного стеклопластика присоединяется к барьера из термопластика механическим или химическим способом, что позволяет компенсировать влияние сниженного давления и меняющихся коэффициентов теплового расширения.

коррозионных средах и средах с чрезвычайно высокими температурами. Компания осуществляет изготовление и монтаж стандартных и нестандартных труб из армированного стеклопластика для эксплуатации в таких агрессивных средах, как газообразный хлор, соляная кислота, гипохлорит натрия и каустическая сода. В изделиях из двойного ламината в качестве химически стойкого футеровочного слоя используется термопластический материал, а в качестве усиленной несущей стенки — термореактивный армированный стеклопластик. Стенка из армированного стеклопластика присоединяется к барьера из термопластика механическим или химическим способом, что позволяет компенсировать влияние сниженного давления и меняющихся коэффициентов теплового расширения.

Отличные антикоррозионные свойства слоя из термопластика в сочетании с прочностью армированного стеклопластика позволили создать конечный продукт, который выдерживает высокие значения температуры и давления.

Благодаря разработке чрезвычайно надежных и экономически эффективных методов сварки и пайки трубопроводных систем из двойного ламината этот материал становится отличным выбором для многих рынков, особенно в сравнении со стальными трубами с пластиковой футеровкой или трубами из обычного армированного стеклопластика.

Преимущества двойного ламината

По сравнению с трубами из стали с пластиковой футеровкой и неармированного термопластика, трубопроводные системы из двойного ламината:

Трубопроводные системы из двойного ламината предлагаются в широком ассортименте с качественными внутренними покрытиями, рассчитанными на различные условия эксплуатации. Эти покрытия выполнены из следующих материалов, описанных ниже.

ПВХ и ХПВХ (поливинилхлорид и хлорированный поливинилхлорид)

ПВХ и ХПВХ применяются в качестве химически стойких внутренних покрытий для широкого диапазона кислотных и щелочных сред. Эти материалы обладают устойчивостью к большинству неорганических соединений и окислителей при температурах до 80ºC (ПВХ) и 100ºC (ХПВХ). Они также устойчивы к большинству органических соединений, за исключением хлорированных растворителей и ароматических веществ.

ПЭ и ПП (полиэтилен и полипропилен)

ПЭ и ПП используются в экстремальных химических средах и в гидрометаллургии. Они обладают химической устойчивостью практически ко всем неорганическим веществам, за исключением сильных окислителей и свободного хлора. Эти материалы также устойчивы к большинству органических соединений, кроме активных и хлорированных растворителей. В зависимости от жидкой технологической среды, они могут эксплуатироваться при максимальной температуре 90ºC.

ПВДФ (поливинилиденфторид)

ПВДФ представляет собой фторированный полимер, обладающий высокой устойчивостью к концентрированных кислотам, неорганическим и органическим химическим веществам (включая растворители) и восстанавливающим реагентам в агрессивных средах. Максимальная рабочая температура для ПВДФ составляет 120ºC.

ECTFE (этиленовый хлортрифторэтиленполимер, торговая марка Halar)

ECTFE (Halar) — это фторированный полимер, чрезвычайно устойчивый к самым разным химическим веществам и не чувствительный к изменениям величины pH и влажности, а также к воздействию сильных окислителей. Максимальная рабочая температура для ECTFE (Halar) составляет 120ºC.

Полностью фторированные покрытия

(MFA, PFA и FEP) — перфторалкоксил, перфторированный тетрафторэтилен (метилвиниловый эфир) и фторированный этилен-пропилен

Все три перечисленных материала, используемых для изготовления фторполимерных покрытий, обладают высокой термической и химической устойчивостью к воздействию кислот, щелочей, солевых растворов, галогенов, алифатических и ароматических углеводородов, кетонов, аминов, спиртов, фуранов, эфиров и альдегидов. Эти высококачественные футеровочные материалы могут использоваться при температурах до 200ºC, в зависимости от жидкой технологической среды.

pipeholding.com.ua