- с шейкой;

- резьбовой;

- фланец внахлёст;

- заглушка;

- сквозной и т.д.

Типы фланцевых соединений трубопроводов. Типы фланцевых соединений трубопроводов

Основные типы фланцев и их применение

Поиск ЛекцийРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ХИМИЧЕСКОЙ

АППАРАТУРЫ

Необходимость разъемного соединения частей оболочек диктуется соображениями технологии изготовления аппаратуры, условиями ее монтажа и эксплуатации. В каждом аппарате имеются многочисленные технологические отверстия для ввода сырья и вывода продукта, для ввода и вывода теплоносителей, люки, лазы и т.д. Технологические отверстия во время работы оборудования должны быть плотно соединены с трубопроводами или надежно заглушены.

Наиболее распространенный вид разъемного соединения – это фланцевое соединение.

Требования к разъемным соединениям, применяемым в химической аппаратуре:

1. Обеспечение герметичности соединения при данных рабочих давлениях и температурах.

2. Достаточная прочность элементов соединения.

3. Возможность быстрой и многократной сборки-разборки соединения.

4. Технологичность, обеспечивающая их массовое изготовление.

5. Достаточная дешевизна.

Наиболее распространенный вид разъемного соединения – это фланцевое соединение. Фланцевые соединения удовлетворяют большинству из указанных требований , хотя не обеспечивают быструю разборку-сборку, а некоторые их виды достаточно дороги.

Приспособленность узла к массовому изготовлению требует взаимозаменяемости и, следовательно, сведения к разумному минимуму числа их типоразмеров. Для того, чтобы не делать фланцы на каждое давление и на каждый диаметр трубы или обечайки, весь непрерывный ряд размеров и давлений разбит на ряд условных проходов и давлений. Поэтому разумно для нескольких близких диаметров труб и обечаек обходиться только одним размером фланца.

Условные проходы, применяемые в настоящее время (мм):

10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 600,

800, 1000, и т.д. через 200 мм до 4000 мм.

Условные давления, применяемые в настоящее время (МПа):

≤0,25; 0,6; 1,0; 1,6; 2,5; 4,0; 6,4; 10,0; 16,0; 20,0.

Основные типы фланцев и их применение

Сущность работы фланца заключается в следующем. При работе прокладки в области пластических деформаций происходит затекание материала прокладки в неровности привалочной поверхности фланца, за счет чего получается плотное соединение. При работе прокладки в области упругих деформаций уплотнение происходит по линии соединения прокладки и фланца.

Фланцы различаются :

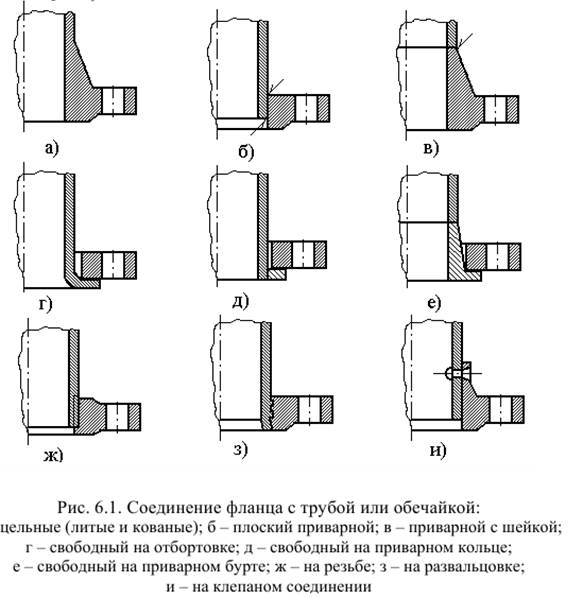

а) по конструкции и способу соединения с трубой или обечайкой;

б) по внешней форме;

в) по форме привалочной (уплотнительной) поверхности.

Цельные фланцы (рис. 6.1,а) характерны для литой чугунной или кованой стальной аппаратуры. Плоские фланцы (рис. 6.1,б) применяются в стальной аппаратуре. Оба типа применимы до Pу=2,5 МПа при Dу≤1400 мм и Pу=1,0 МПа при Dу≤3000 мм.

Фланец приварной с шейкой (рис. 6.1,в) особенно пригоден для ответственной аппаратуры из обычных углеродистых и легированных сталей. Шейка повышает прочность фланца и обеспечивает качественную сварку с обечайкой. Применяется до Pу≤10,0 МПа. Цельные фланцы, особенно с шейкой, работают заодно с обечайкой. Благодаря этому сам фланец разгружается и может быть сделан более тонким по сравнению со свободным. Но при этом в обечайке возникают добавочные напряжения.

При свободных фланцах (рис. 6.1,г – 6.1,е) обечайка не несет дополнительных напряжений, но сами фланцы делаются более толстыми. Стальные свободные фланцы на отбортовке применяются в аппаратуре и трубопроводах из мягких цветных металлов (меди, алюминия и т.п.), или хрупких материалов (ферросилида, керамики и т.д.), а также для экономии дорогих конструкционных материалов. Они применяются до Pу=0,6 МПа. Свободные фланцы на приварном кольце применяются до Pу=2,5 МПа. Свободные фланцы на приварном бурте применяются в самых ответственных случаях, вплоть до давлений в несколько десятков мегапаскаль и при температурах до 530 °С.

Фланцы на резьбе (рис. 6.1,ж) применяются в трубопроводах высокого давления.

Фланцы на развальцовке (рис. 6.1,з) склонны к утрате плотности, поэтому применяются весьма редко.

Приклепанные фланцы (рис. 6.1,и) в стальной аппаратуре не применяются, но применяются в медной аппаратуре.

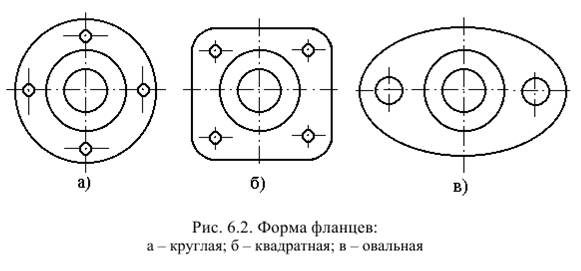

Форма фланцев преимущественно круглая (рис. 6.2,а). Она удобна для их изготовления. Фланцы труб небольшого диаметра иногда делаются квадратными (рис. 6.2,б) для уменьшения габаритов. Число болтов во фланцах должно быть кратно четырем. Исключением являются овальные фланцы трубопроводов высокого давления и некоторых холодильных установок (рис. 6.2,в). Болты для овальных фланцев делаются в 2,4 раза больше диаметра болтов круглого фланца, чтобы скомпенсировать их двукратное уменьшение.

Специальные типы фланцев

Специальные типы фланцев

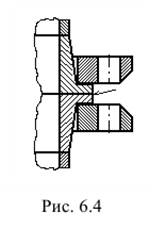

Фланцы с уплотнительной обваркой. Аппараты для обработки особо вредных веществ (токсичных, радиоактивных, взрывоопасных и т.д.), утечка которых недопустима, желательно конструировать цельносварными, и трубопроводы также приваривать. Если установка фланцевого соединения неизбежна, то его выполняют без прокладок с уплотнительной обваркой (рис. 6.4). Во время разборки уплотнительный шов прорубается и заваривается при сборке. Уплотнение выдерживает 6-10 циклов разборки-сборки. а затем требуется замена буртов. Толстые фланцы для экономии могут выполняться трапециевидными.

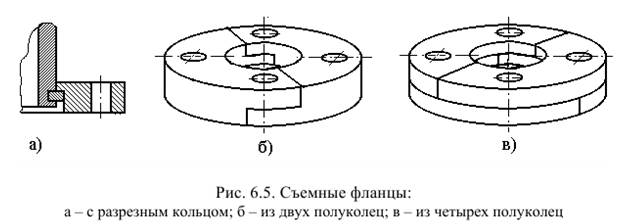

Съемные фланцы. Иногда необходимо снять фланец с трубы при разборке аппарата. Можно поставить фланец на резьбе, но это не лучшее решение. Резьба корродирует и свинтить фланец при разборке становится невозможно. Поэтому целесообразно применять съемные фланцы (рис. 6.5).

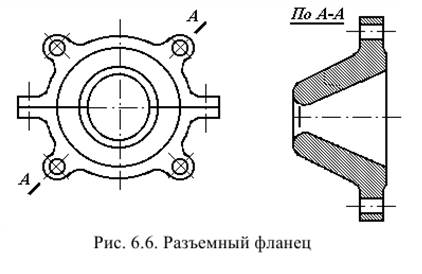

Фланцы для труб из хрупких материалов. Фланцы труб и аппаратов, изготовленных из ферросилиция, керамики, стекла, винипласта и подобных материалов, не следует отформовывать заодно с изделием. Концы труб, царг и крышек из таких материалов делаются с коническим утолщением, на которое надеваются специальные фланцы. Они, как и предыдущий тип, выполняются в двух разновидностях: разъемные, состоящие из двух половин, и фланцы с разрезным кольцом.

Разъемный фланец (см. рис. 6.6.) изготавливается из ковкого чугуна. Обе половины стягиваются болтами.

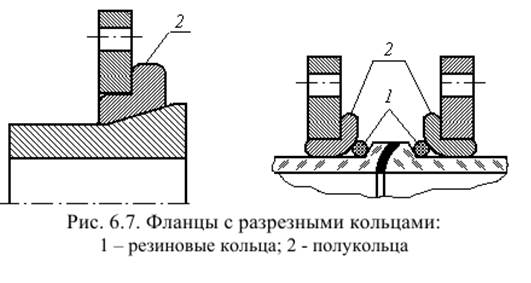

Фланцы с разрезными кольцами (рис. 6.7) прочнее и дешевле разъемных. При соединении стеклянных труб кольца изготавливаются из полиамидной пластмассы. Прокладки между трубами и кольцами – резиновые.

Выбор прокладок

Назначение прокладки – уплотнить зазор между привалочными поверхностями фланца и препятствовать утечке среды через этот зазор. Мягкая прокладка должна удовлетворять следующим условиям:

а) быть достаточно эластичной, чтобы при минимальном сжатии надежно уплотнять соединение;

б) не изменять своей эластичности во время эксплуатации;

в) не портить привалочные поверхности;

г) желательно, чтобы прокладочный материал был доступен и дешев.

Выбор прокладочного материала зависит от температуры, давления и агрессивности уплотняемой среды.

Наиболее употребительны – пенька, картон, резина, паронит, асбест, металлы и сплавы и т.д.

Пенька, простой и пропитанный картон применяются только для воды и пассивных сред при давлениях ниже 0,4 МПа и температурах не выше 120°С.

Паронит применяется преимущественно для воды и пара при давлениях ниже 5 МПа и температурах не выше 450°С.

Резина применяется для сред, не разрушающих ее до температуры 100°С, а специальные сорта резины – до 200°С.

Для аппаратов с агрессивной средой наиболее распространен асбестовый картон толщиной около 3 мм. Он изготавливается из кислотоупорных сортов асбеста и применяется для давлений до 2,5 МПа и температур до 500°С.

Превосходным прокладочным материалом являются полимерные материалы, в частности, полиамидные смолы, полиэтилен и особенно фторопласты.

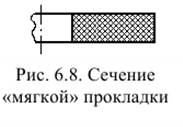

Форма прокладок различна. Простейшие из них – плоские, это кольца, вырезанные из листа прокладочного материала и имеющие прямоугольное сечение (рис. 6.8). Кроме того, применяются плоские прокладки, армированные металлической сеткой или лентой. Все неметаллические и металлические «мягкие» прокладки работают в области пластических деформаций.

Форма прокладок различна. Простейшие из них – плоские, это кольца, вырезанные из листа прокладочного материала и имеющие прямоугольное сечение (рис. 6.8). Кроме того, применяются плоские прокладки, армированные металлической сеткой или лентой. Все неметаллические и металлические «мягкие» прокладки работают в области пластических деформаций.

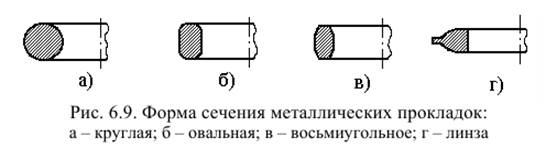

Металлические прокладки (рис. 6.9), работающие в области упругих деформаций, являются шлифованными элементами (кольца, линзы и т.п.).

Усилие затяга, необходимое для достижения герметичности фланцевого соединения, зависит от конструкции прокладки, ее ширины и толщины, от механических свойств материала, от формы и чистоты обработки привалочных поверхностей.

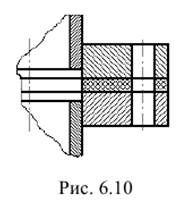

В результате сжатия в прокладках возникает напряжение, минимально необходимая величина которого называется посадочным. Величина посадочного напряжения зависит не только от материала прокладки, но и от ее толщины. Более толстые прокладки являются и более мягкими и посадочное напряжение в них меньше. Усилие затяга при данной величине посадочного напряжения пропорционально площади прокладки, поэтому нерационально располагать прокладку на всю поверхность фланца (рис. 6.10). Хотя в этом случае фланец работает в лучших условиях, но увеличивается болтовое усилие.

Чем больше давление в аппарате, тем уже должна быть прокладка. Во фланцах высокого давления площадь касания металлических шлифованных элементов привалочной поверхности определяется шириной полоски упругой деформации сжатых частей.

Форма привалочной поверхности существенно влияет на работу прокладки и величину болтового усилия. Поэтому при его определении в расчет вводится не действительная ширина прокладки, а только ее часть, которая называется эффективной шириной прокладки. Это объясняется тем, что внешний диаметр прокладки сжат сильнее, чем внутренний.

Фланцы могут работать и совсем без прокладок, если их привалочные поверхности пришабрены и плотно прижаты друг к другу. Такие фланцы очень дороги и применяются в весьма жестких условиях.

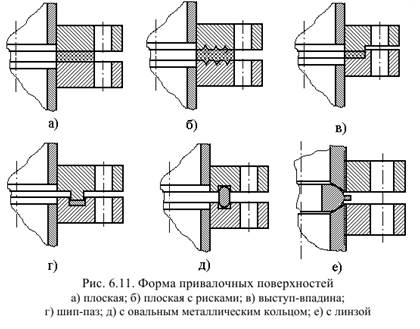

Различные виды привалочных поверхностей приведены на рис. 6.11.

Плоская поверхность (рис. 6.11,а) применяется до Ру=2,5 МПа. На плоских поверхностях иногда наносят от двух до четырех рисок треугольного сечения (рис. 6.11,б), полагая, что это улучшает уплотнение и уменьшает вероятность его пробоя.

Фланцы выступ-впадина (рис. 6.11,в) предусмотрены для работы до Dу=800 мм и Ру=16 МПа, а до Dу=250 мм при Ру=20 МПа. Однако опыт эксплуатации показал, что ширина прокладки у таких фланцев слишком велика, что увеличивает их затяжку. Поэтому это соединение не имеет преимуществ перед предыдущим типом, за исключением самоцентрирования и меньшей вероятности пробоя прокладки.

Гораздо более надежно уплотнение «шип-паз» (рис. 6.11,г). При условном давлении до 10 МПа «шип-паз» допустим до Dу=800 мм, а при меньших давлениях это соединение работает хорошо до самых больших диаметров.

Уплотнение со шлифованным кольцом овального сечения (рис. 6.11,д) и линзовое уплотнение (рис. 6.11,е) пригодны для высоких давлений. Первое – до 20 МПа, а второе – до 100 МПа.

Привалочные поверхности под мягкую прокладку достаточно обработать по третьему или четвертому классу чистоты. Для металлических шлифованных прокладок требуется более высокая чистота обработки – седьмой или восьмой класс.

poisk-ru.ru

Виды фланцевых соединений. Описание типов конструкций и технических нюансов монтажа.

Фланцевые соединения используются сегодня в промышленности для выполнения подключения трубопроводов, насосов, задвижек и пр. Стоит отметить, что фланцы могут располагать, как резьбовым соединением, так и быть приварными. Первый тип является предпочтительным, так как он позволяет весьма просто проникнуть в трубопровод и устранить возникшие проблемы. В большинстве случаев речь идёт об очистке.

Изготовление фланцев и соединений сегодня осуществляется в большей степени на станках с ЧПУ. Однако, никто не запрещает вытачивать фланцы и самостоятельно. Автоматизированный же процесс позволяет увеличить в несколько раз производительность труда, что положительным образом сказывается на объёмах производства.

Описание типов фланцевых соединений

Фланцевые соединения могут быть различными. Зависят их различия исключительно от применяемой конструкции фланца. Различают следующие варианты:

При этом следует отдельно сказать о материалах, которые используются для производства фланцевых соединений. Безусловно, речь идёт не только о металле. Кстати говоря, фланцы изготавливаются из огромного многообразия сплавов.

Дело в том, что фланец может быть изготовлен и из обыкновенного алюминия, если давление в трубопроводе это позволяет. Однако в большей степени в промышленности (в том числе в химической) в подавляющем большинстве случаев применяются фланцы, выполненные из углеродистой стали.

В отдельных отраслях распространены варианты фланцевых соединений, выполненных из чугуна.

Резьбовое соединение: важность момента

Фиксация фланцев на трубопроводе, как уже было сказано выше, чаще всего выполняется посредством резьбового соединения. А это означает, что применяться могут не только болты, но и шпильки

Преимуществом болтов считается возможность обеспечения предельно прочного соединения. Ведь самым слабым местом в резьбовом соединении всегда является гайка. Следовательно, чем меньше гаек, тем выше надёжность.

Важно понимать, что при установке болтов необходимо выдерживать один и тот же момент затяжки. Действие «на глазок» здесь неуместно. Существуют специальные динамометрические ключи, которые позволяют выставить конкретный момент.

В видео будет продемонстрирован процесс производства фланцев:

Твитнутьpostroyka.org

Типы фланцевых соединений трубопроводов

Фланцы - наиболее распространенные разъемные соединения аппаратов и трубопроводов. Они служат для соединений отдельных частей аппаратов: съемных крышек, отдельных царг, люков и др. Ответственная часть фланцевого соединения — узел уплотнения. Различают уплотнения с пластической деформацией уплотняющих элементов и соединения с упругой деформацией. В наиболее распространенных соединениях с пластической деформацией уплотнение достигается тем, что значительно более мягкая, чем основной материал фланца, прокладка деформируется при затягивании соединения и заполняет все неровности на уплотнительной (привалочной) поверхности фланцев. Соединения с упругой деформацией требуют тщательной обработки уплотнительных поверхностей. Их применяют значительно реже; как правило, при повышенных давлениях. Герметичность соединения возрастает с увеличением удельного давления, действующего на прокладку. Чем меньше ширина прокладки, тем больше удельное давление при одной и той же силе сжатия, поэтому прокладки для соединений высокого давления делают более узкими.

Фланцы с гладкой уплотнительной поверхностью (рис. 51, а) просты по конструкции и находят наиболее широкое применение. Уплотнительные поверхности обрабатывают, однако излишняя шлифовка поверхностей не допускается. Иногда на поверхности нарезают несколько кольцевых канавок треугольного сечения, которые заполняются при затягивании соединения материалом прокладки.

Находят применение фланцы с выступом — впадиной (рис. 51, б). Это соединение не имеет существенных достоинств и применяется лишь когда необходимо обеспечить соосность соединения. Более надежно соединение «шип — паз» (рис. 51, в), которое, используют при повышенных давлениях, работе с ядовитыми веществами и глубоком вакууме, т. е. в более ответственных соединениях. В соединении «шип — паз» прокладка укладывается в кольцевую канавку и уплотняется сверху кольцевым выступом другого фланца. Она не имеет возможности деформироваться и выдерживает значительные удельные давления. Существенный недостаток соединения «шип — паз» — трудность замены прокладки, которую приходится вырубать зубилом из паза.

Рис. 51. Типы уплотнительных поверхностей фланцевых соединений

Соединение «в замок» (рис. 51, г) можно рассматривать как вариант соединения «шип — паз». Его применяют обычно при высоких давлениях. Преимущество этого соединения — большее удобство при смене прокладки.

Для неядовитых малоагрессивных сред при давлениях не более 0,1 МПа используют соединения с прокладкой в пазу. Это уплотнение применяют в основном в узлах, подвергающихся частой разборке, например в люках. Паз фиксирует прокладку и не дает ей выпасть.

Из соединений с жесткими металлическими прокладками широко распространены линзовые с прокладкой из качественной углеродистой или легированной стали (рис. 51, д). Соприкасаются шаровые поверхности линзы с коническими поверхностями уплотняемых деталей по кольцевой линии. Под действием осевых сил в месте касания возникает узкий поясок деформации материала, который обеспечивает уплотнение. Уплотнения с упругой деформацией обеспечивают многократную сборку и разборку. Линзы и соприкасающиеся с ней поверхности тщательно обрабатывают и пришлифовывают. Такие уплотнения применяют для соединений с диаметром до 300 мм при давлении до 80 МПа. Они широко используются в технике высоких давлений. В нефтеперерабатывающей промышленности применяют соединения с овальными металлическими прокладками (рис. 51, е). Их изготовляют на давление до 16 МПа.

По конструкции и способу соединения со штуцером или корпусом различают следующие основные типы фланцев: плоские приварные; с утолщением у основания (с «шейкой») ; свободные на отбортовке и на бурте. Каждый из этих основных типов фланцев имеет свои различные конструктивные модификации. Наиболее просты по конструкции плоские фланцы. Их применяют для стальных аппаратов и трубопроводов на давление до 2,5 МПа. Реже их применяют для аппаратов из цветных металлов, и пластмасс.

Наиболее распространена приварка фланца по типу, показанному на рис. 52,а. Исполнение (рис. 52, б) позволяет несколько уменьшить диаметр прокладки и болтовой окружности. Плоские фланцы бывают как гладкие привалочные поверхности, так и в исполнении «выступ — впадина» и «шип — паз». При работе с коррозионными средами в целях экономии дефицитного металла фланцы изготовляют из углеродистой стали и защищают накладкой из кислотостойкой стали (рис. 52, в). Основной недостаток плоских фланцев — малая жесткость у основания.

Рис. 52. Основные типы фланцев

При повышенных давлениях или более высоких требованиях к герметичности соединения применяют фланцы с «шейкой» (утолщением у основания, буртом). Утолщение у основания фланца делает его более жестким. Фланцы с «шейкой», так же как и плоские, могут иметь привалочные поверхности — плоские, «выступ — впадина» и «шип — паз», причем применение уплотнений «шип — паз» с данным типом фланца более обоснованно, чем с плоским фланцем. Из фланпев с шейкой - наиболее распространены стальные фланцы, приваренные встык (рис. 52, г), которые также могут быть изготовлены с накладками из кислотостойкой стали. Фланцы, приваренные встык, могут применяться и с металлическими прокладками. Находят применение фланцы с шейкой, сваренные из двух частей — тарелки фланца и втулки (рис. 52, д). Фланцы стальных и чугунных литых аппаратов отливают заодно с корпусом. Фланцы стальные, приваренные встык, применяют при давлении до 20 МПа.

Стальные свободные фланцы на отбортовке (рис. 52, е) применяют на аппаратах из цветных, металлов, из некоторых пластмасс, поддающихся отбортовке, и при необходимости, максимально экономить дефицитный конструкционный материал, например титан или высоколегированную сталь. Фланцы на отбортовке применяют для условного давления до 0,6 МПа.

Фланцы на утолщении (бурте) (рис. 52, ж) делают на аппаратах из стекла, керамики и пластмасс, не поддающихся пластической деформации (например, фаолита), а также при нежелательности сварки патрубка из высоколегированной стали с фланцем, изготовленным из углеродистой стали. Фланцы с буртом применяют до весьма значительных давлений.

Фланцы на резьбе, находившие ранее значительное применение в настоящее время почти вышли из употребления в связи с распространением сварки. Их применяют на трубопроводах высокогодавления, где сварка нежелательна, а также при необходимости снимать фланец для разборки узла.

При конструировании стараются уменьшить ширину фланца, чтобы снизить изгибающие моменты у его основания и сделать его более жестким. Стандартные и нормализованные фланцы делят на две группы: для соединения труб и трубопроводной арматуры и для соединения частей аппаратуры. Фланцы для труб и трубопроводной арматуры имеют большие размеры, чем аппаратурные, потому что в качестве исходных данных для конструирования арматурных фланцев принимают наибольшую толщину стенки трубы, соответствующую материалу с наименьшей прочностью. Кроме того, учитывается, что фланцы для арматуры и трубопроводов работают в более жестких условиях, так как испытывают дополнительные нагрузки от действия веса трубопроводов, температурных колебаний и других нагрузок. Для соединения частей аппаратов рекомендуется применять менее металлоемкие аппаратурные фланцы, изготовляемые диаметрами от 400 мм и более. При диаметре менее 400 мм для соединения частей аппаратов применяют арматурные фланцы.

Специальные типы фланцев. Для соединения трубопроводов и аппаратов из стекла, керамики, ферросилида и других хрупких материалов применяют свободные разборные фланцы. Их изготовляют в двух разновидностях: разъемные из двух частей (рис. 53) и с разъемным кольцом (рис. 54). Фланцы из двух частей изготовляют из ковкого чугуна. Обе половины стягивают болтами. Внутри имеется коническое гнездо, которое упирается в коническое утолщение на штуцере. Фланцы данного вида являются типовыми для стеклянных трубопроводов. В соединении с разъемным кольцом фланец имеет диаметр несколько большего размера, чем выступ на конце трубы или царги, и упирается в кольцо 1, состоящее из двух частей. Разобрав кольцо, можно снять фланец со штуцера. Фланцы с разъемными кольцами проще и дешевле разъемных, но менее компактны. На рис. 55 дана конструкция съемного фланца с разъемным закладным кольцом, которую иногда применяют на стальных аппаратах, если фланец необходимо снять для разборки узла. Кольцо из двух частей закладывают в кольцевую выточку на поверхности штуцера.

|

Рис. 53. Разъемный Рис. 54. Фланец Рис. 55. Фланец с

фланец с разъемным кольцом

разъемным закладным кольцом

Фланцевые соединения имеют, как правило, круглую форму — наиболее надежную и простую в изготовлении. Однако при необходимости применяют фланцевые соединения с квадратной или прямоугольной формой патрубка. Они сложны в обработке и не всегда обеспечивают необходимую герметичность, поэтому применять их следует только в случае крайней необходимости. Фланцы небольшого диаметра для уменьшения габаритов иногда делают квадратными или овальными.

studlib.info

Типы фланцевых соединений трубопроводов

Фланцы - наиболее распространенные разъемные соединения аппаратов и трубопроводов. Они служат для соединений отдельных частей аппаратов: съемных крышек, отдельных царг, люков и др. Ответственная часть фланцевого соединения — узел уплотнения. Различают уплотнения с пластической деформацией уплотняющих элементов и соединения с упругой деформацией. В наиболее распространенных соединениях с пластической деформацией уплотнение достигается тем, что значительно более мягкая, чем основной материал фланца, прокладка деформируется при затягивании соединения и заполняет все неровности на уплотнительной (привалочной) поверхности фланцев. Соединения с упругой деформацией требуют тщательной обработки уплотнительных поверхностей. Их применяют значительно реже; как правило, при повышенных давлениях. Герметичность соединения возрастает с увеличением удельного давления, действующего на прокладку. Чем меньше ширина прокладки, тем больше удельное давление при одной и той же силе сжатия, поэтому прокладки для соединений высокого давления делают более узкими.

Фланцы с гладкой уплотнительной поверхностью (рис. 51, а) просты по конструкции и находят наиболее широкое применение. Уплотнительные поверхности обрабатывают, однако излишняя шлифовка поверхностей не допускается. Иногда на поверхности нарезают несколько кольцевых канавок треугольного сечения, которые заполняются при затягивании соединения материалом прокладки.

Находят применение фланцы с выступом — впадиной (рис. 51, б). Это соединение не имеет существенных достоинств и применяется лишь когда необходимо обеспечить соосность соединения. Более надежно соединение «шип — паз» (рис. 51, в), которое, используют при повышенных давлениях, работе с ядовитыми веществами и глубоком вакууме, т. е. в более ответственных соединениях. В соединении «шип — паз» прокладка укладывается в кольцевую канавку и уплотняется сверху кольцевым выступом другого фланца. Она не имеет возможности деформироваться и выдерживает значительные удельные давления. Существенный недостаток соединения «шип — паз» — трудность замены прокладки, которую приходится вырубать зубилом из паза.

Рис. 51. Типы уплотнительных поверхностей фланцевых соединений

Соединение «в замок» (рис. 51, г) можно рассматривать как вариант соединения «шип — паз». Его применяют обычно при высоких давлениях. Преимущество этого соединения — большее удобство при смене прокладки.

Для неядовитых малоагрессивных сред при давлениях не более 0,1 МПа используют соединения с прокладкой в пазу. Это уплотнение применяют в основном в узлах, подвергающихся частой разборке, например в люках. Паз фиксирует прокладку и не дает ей выпасть.

Из соединений с жесткими металлическими прокладками широко распространены линзовые с прокладкой из качественной углеродистой или легированной стали (рис. 51, д). Соприкасаются шаровые поверхности линзы с коническими поверхностями уплотняемых деталей по кольцевой линии. Под действием осевых сил в месте касания возникает узкий поясок деформации материала, который обеспечивает уплотнение. Уплотнения с упругой деформацией обеспечивают многократную сборку и разборку. Линзы и соприкасающиеся с ней поверхности тщательно обрабатывают и пришлифовывают. Такие уплотнения применяют для соединений с диаметром до 300 мм при давлении до 80 МПа. Они широко используются в технике высоких давлений. В нефтеперерабатывающей промышленности применяют соединения с овальными металлическими прокладками (рис. 51, е). Их изготовляют на давление до 16 МПа.

По конструкции и способу соединения со штуцером или корпусом различают следующие основные типы фланцев: плоские приварные; с утолщением у основания (с «шейкой») ; свободные на отбортовке и на бурте. Каждый из этих основных типов фланцев имеет свои различные конструктивные модификации. Наиболее просты по конструкции плоские фланцы. Их применяют для стальных аппаратов и трубопроводов на давление до 2,5 МПа. Реже их применяют для аппаратов из цветных металлов, и пластмасс.

Наиболее распространена приварка фланца по типу, показанному на рис. 52,а. Исполнение (рис. 52, б) позволяет несколько уменьшить диаметр прокладки и болтовой окружности. Плоские фланцы бывают как гладкие привалочные поверхности, так и в исполнении «выступ — впадина» и «шип — паз». При работе с коррозионными средами в целях экономии дефицитного металла фланцы изготовляют из углеродистой стали и защищают накладкой из кислотостойкой стали (рис. 52, в). Основной недостаток плоских фланцев — малая жесткость у основания.

Рис. 52. Основные типы фланцев

При повышенных давлениях или более высоких требованиях к герметичности соединения применяют фланцы с «шейкой» (утолщением у основания, буртом). Утолщение у основания фланца делает его более жестким. Фланцы с «шейкой», так же как и плоские, могут иметь привалочные поверхности — плоские, «выступ — впадина» и «шип — паз», причем применение уплотнений «шип — паз» с данным типом фланца более обоснованно, чем с плоским фланцем. Из фланпев с шейкой - наиболее распространены стальные фланцы, приваренные встык (рис. 52, г), которые также могут быть изготовлены с накладками из кислотостойкой стали. Фланцы, приваренные встык, могут применяться и с металлическими прокладками. Находят применение фланцы с шейкой, сваренные из двух частей — тарелки фланца и втулки (рис. 52, д). Фланцы стальных и чугунных литых аппаратов отливают заодно с корпусом. Фланцы стальные, приваренные встык, применяют при давлении до 20 МПа.

Стальные свободные фланцы на отбортовке (рис. 52, е) применяют на аппаратах из цветных, металлов, из некоторых пластмасс, поддающихся отбортовке, и при необходимости, максимально экономить дефицитный конструкционный материал, например титан или высоколегированную сталь. Фланцы на отбортовке применяют для условного давления до 0,6 МПа.

Фланцы на утолщении (бурте) (рис. 52, ж) делают на аппаратах из стекла, керамики и пластмасс, не поддающихся пластической деформации (например, фаолита), а также при нежелательности сварки патрубка из высоколегированной стали с фланцем, изготовленным из углеродистой стали. Фланцы с буртом применяют до весьма значительных давлений.

Фланцы на резьбе, находившие ранее значительное применение в настоящее время почти вышли из употребления в связи с распространением сварки. Их применяют на трубопроводах высокогодавления, где сварка нежелательна, а также при необходимости снимать фланец для разборки узла.

При конструировании стараются уменьшить ширину фланца, чтобы снизить изгибающие моменты у его основания и сделать его более жестким. Стандартные и нормализованные фланцы делят на две группы: для соединения труб и трубопроводной арматуры и для соединения частей аппаратуры. Фланцы для труб и трубопроводной арматуры имеют большие размеры, чем аппаратурные, потому что в качестве исходных данных для конструирования арматурных фланцев принимают наибольшую толщину стенки трубы, соответствующую материалу с наименьшей прочностью. Кроме того, учитывается, что фланцы для арматуры и трубопроводов работают в более жестких условиях, так как испытывают дополнительные нагрузки от действия веса трубопроводов, температурных колебаний и других нагрузок. Для соединения частей аппаратов рекомендуется применять менее металлоемкие аппаратурные фланцы, изготовляемые диаметрами от 400 мм и более. При диаметре менее 400 мм для соединения частей аппаратов применяют арматурные фланцы.

Специальные типы фланцев. Для соединения трубопроводов и аппаратов из стекла, керамики, ферросилида и других хрупких материалов применяют свободные разборные фланцы. Их изготовляют в двух разновидностях: разъемные из двух частей (рис. 53) и с разъемным кольцом (рис. 54). Фланцы из двух частей изготовляют из ковкого чугуна. Обе половины стягивают болтами. Внутри имеется коническое гнездо, которое упирается в коническое утолщение на штуцере. Фланцы данного вида являются типовыми для стеклянных трубопроводов. В соединении с разъемным кольцом фланец имеет диаметр несколько большего размера, чем выступ на конце трубы или царги, и упирается в кольцо 1, состоящее из двух частей. Разобрав кольцо, можно снять фланец со штуцера. Фланцы с разъемными кольцами проще и дешевле разъемных, но менее компактны. На рис. 55 дана конструкция съемного фланца с разъемным закладным кольцом, которую иногда применяют на стальных аппаратах, если фланец необходимо снять для разборки узла. Кольцо из двух частей закладывают в кольцевую выточку на поверхности штуцера.

|

Рис. 53. Разъемный Рис. 54. Фланец Рис. 55. Фланец с

фланец с разъемным кольцом

разъемным закладным кольцом

Фланцевые соединения имеют, как правило, круглую форму — наиболее надежную и простую в изготовлении. Однако при необходимости применяют фланцевые соединения с квадратной или прямоугольной формой патрубка. Они сложны в обработке и не всегда обеспечивают необходимую герметичность, поэтому применять их следует только в случае крайней необходимости. Фланцы небольшого диаметра для уменьшения габаритов иногда делают квадратными или овальными.

studlib.info