- избавиться от одежды с попавшим на нее раствором;

- пострадавший участок кожного покрова промыть проточной водой в течение 15 минут;

- не допускать втирания средства в кожу и удаления его салфетками;

- при продолжающемся жжении продолжить водную обработку еще 15 минут;

- на пострадавший участок наложить марлевую повязку;

- принять обезболивающий препарат.

- погружной метод;

- поверхностное нанесение.

- Перед тем как приступить к работе, необходимо подготовить все защитные средства.

- Поверхность очищают от грязи, и мусора, чтобы кислота могла полноценно очистить ржавый участок, в противном случае работа будет выполнена частями.

- Если ржавчина имеет толстый слой, то его счищают при помощи болгарки или металлической щетки. Пренебрегая этим действием, обработка поверхности не даст нужных результатов.

- Чтобы обработка ортофосфорной кислотой была эффективной, предмет необходимо качественно обезжирить, и вымыть водой.

- Когда процедуры по очищению окончены, изделие обрабатывают нейтральным раствором, снова вымывают водой, и тщательно высушивают.

- Основная часть, которая не подвергается очищению, закрывается пленкой, чтобы избежать повреждения.

- Если погрузить деталь в кислотный раствор не представляется возможным, то состав наносится на ржавую поверхность.

- Если после первой обработки поверхность не очистилась, то раствор наносят ещё раз, затем промывают нейтральным составом, и водой.

- Акриловые предметы не очищают при помощи ортофосфорной кислоты.

- При нанесении кислоты на поверхность используют кисти, валики, в некоторых случаях можно взять пульверизатор.

- Всю работу выполняют последовательно, если проигнорировать какое-либо действие, то желаемого результата не выйдет.

- Ортофосфорная кислота эффективно убирает ржавые пятна с металлических, эмалированных, и фаянсовых предметов.

- При выполнении работы, поверхность не натирается, таким образом, эмаль остается в первоначальном виде.

- Такое средство используют в автомобильной промышленности или бытовых условиях, для очистки предметов сантехники.

- Средство помогает убрать ржавчину, и обеспечить надежную защиту поверхности от дальнейшего повреждения коррозией.

- Травление предмета с помощью полного помещения ее в раствор;

- Очистка поверхности изделия при путем использования валика или пульверизатора;

- Распределение кислоты по металлу после его подготовительного очищения.

- Промойте изделие под водой, используя моющее средство, это обезжирит деталь;

- Смешайте в емкости компоненты исходя из пропорции: 100-150 г 85% кислоты к одному литру воды;

- Дайте детали час полежать в полученной смеси, иногда помешивая ее;

- Достать предмет очистки, а затем тщательно промыть его;

- Смешать нейтрализующий раствор исходя из соотношения: 50% воды к 48% спирта и 2% нашатырного спирта;

- Протереть изделие полученным раствором, потом очистить водой и высушить.

- Разбавить каждые 500 мл воды 100 г 85%-й кислотой;

- При помощи любого моющего средства обезжирить поверхность;

- Обработать пораженную поверхность щеткой из натурального материала;

- Чрез пару часов нужно смыть кислоту используя раствор соды (1 ст. ложка\ литр воды).

- модификаторы-стабилизаторы,

- грунтовки,

- преобразователи ржавчины.

Как удалять ржавчину ортофосфорной кислотой, способы и достоинства метода. Пассивация труб ортофосфорной кислотой

Ортофосфорная кислота - применение от ржавчины, методы, особенности

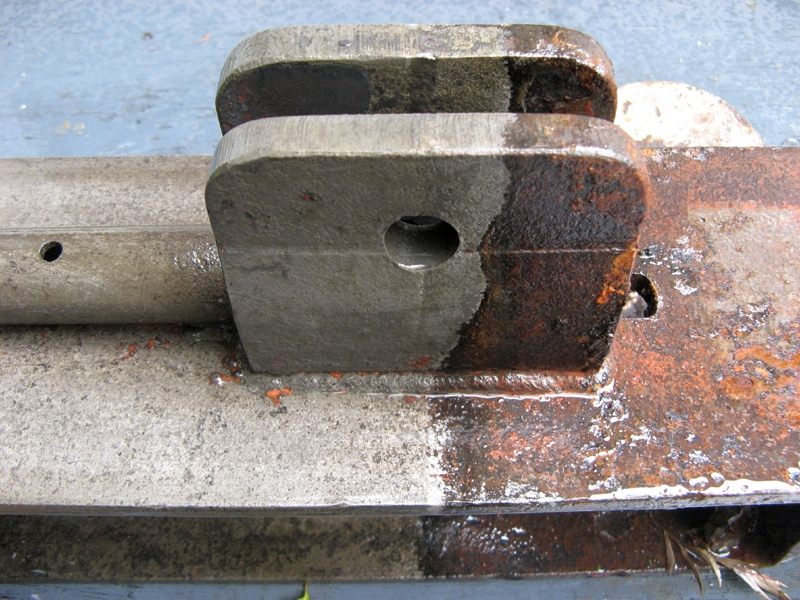

К наиболее болезненному состоянию металлических деталей относится их окисление и отложение ржавого слоя. Этот процесс происходит под воздействием воды, углекислого газа, а также кислорода. В результате такой химической реакции происходит повреждение металлов и их последующее разрушение. Для очистки поверхности и защиты от коррозии используется механическая обработка, а также химическое воздействие при помощи кислотных средств.

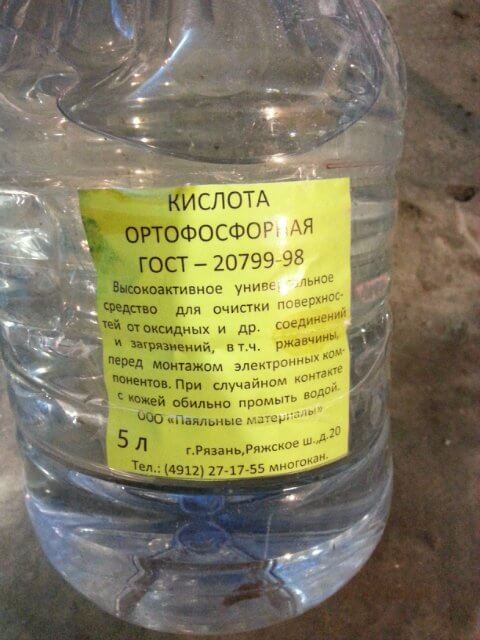

Что такое ортофосфорная кислота?

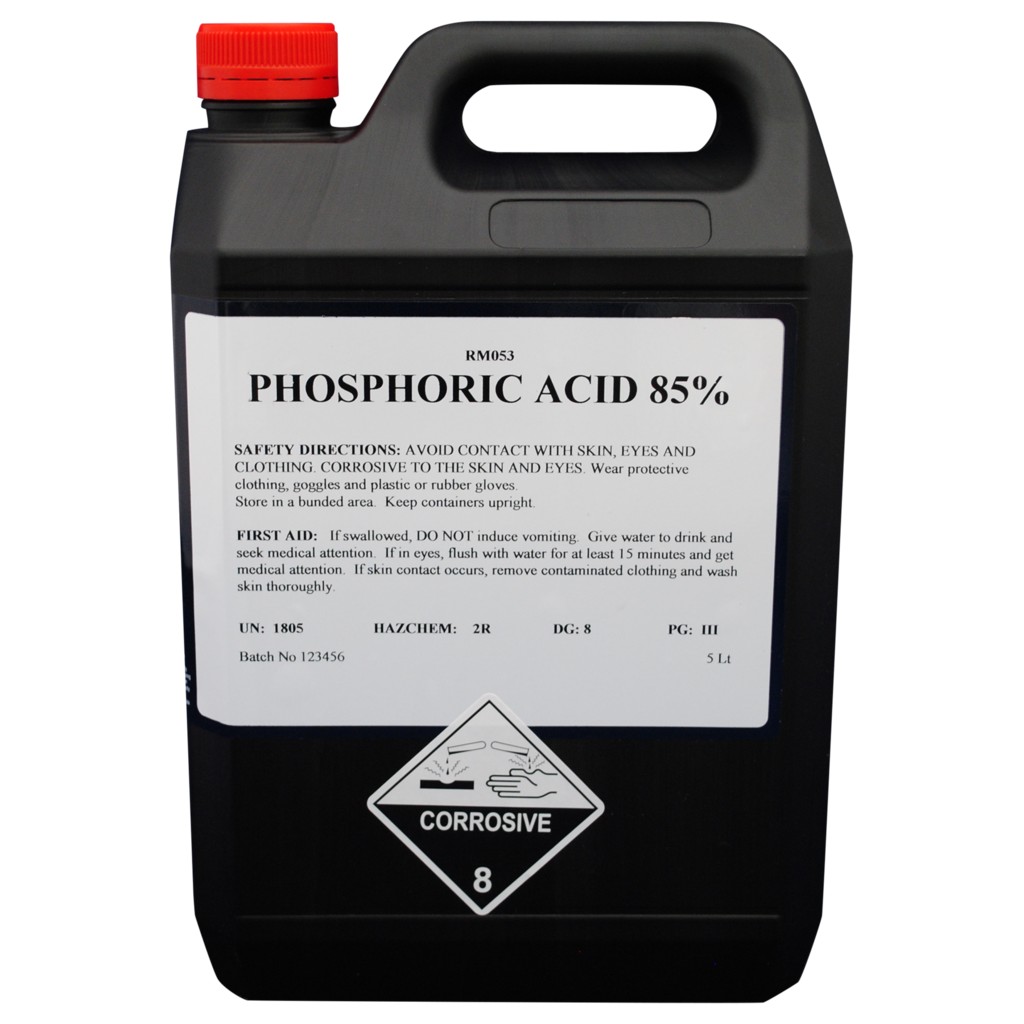

Это кристаллическое соединение неорганического типа представляющее водный раствор (85 %) сиропообразного вида. Концентрированная жидкость имеет бесцветную консистенцию с полным отсутствием запаха. Благодаря такому состоянию она отлично покрывает любую поверхность.

Используется данный продукт в пищевой отрасли, стоматологии, автомобильной, авиационной промышленности, а также в изделиях бытовой химии. Этот состав помогает защитить металлоконструкции от коррозии, а на его основе создаются средства от ржавчины. Многочисленные грунтовки для металлических поверхностей для покраски содержат именно этот ингредиент.

Наибольшей популярностью у автомобилистов пользуется ортофосфорная кислота, применение от ржавчины которой очень эффективно. Она помогает защитить от вредного воздействия как кузов авто, так и прочие металлические элементы. С ее помощью металлическая поверхность очищается от окислов и многочисленных проявлений коррозии. Правильно обработанная таким фосфорным составом деталь получает надежный, а также прочный слой защиты, препятствующий последующему разрушению материала. Удаление ржавчины при помощи ортофосфорного кислоты является эффективным приемом защиты металлических изделий

Технология разведения ортофосфорной кислоты

Данный химический продукт имеет первоначальную кристаллическую структуру. Он продается в виде обычного порошка, если еще не находится в разбавленном состоянии. Для получения жидкости используется соотношение состава к обычной воде в пропорции ориентировочно 1/5, 1/6. В результате такого правильного разбавления получается 85 % раствор прозрачной консистенции.

Он применяется в качестве стандартного преобразователя ржавчины. Этот продукт является простейшим, получаемым в домашних условиях. Ортофосфорная кислота от ржавчины является основой растворов многочисленных производителей, которые содержат дополнительные добавки. Их состав тщательно скрывается для поддержания конкурентоспособности товара. Готовая к применению ортофосфорная кислота против воздействия ржавчины может продаваться и в небольших емкостях, однако ее цена при этом существенно дороже порошковой массы.

Для обработки металлических поверхностей используется и жидкость с разбавленной кислотной концентрацией (15 – 30 %). После ее нанесения происходит реакция со ржавчиной, которая превращается в очень стойкое защитное покрытие. При этом образуется отложение ортофосфата железа, создающего пленку коричневого оттенка на поверхности изделия. Перед тем как разбавить ортофосфорную кислоту для удаления ржавчины необходимо выполнить меры предосторожности для работы с опасным веществом.

Защитные меры при работе

Данный раствор относится к опасным для здоровья веществам, поэтому обращаться с ним следует крайне осторожно. Перед использованием фосфорной жидкости подготавливается респиратор, а также защитные резиновые перчатки. Они защитят тело от ожогов, а дыхательные пути – от воздействия опасных паров. Помимо этого, данный состав является взрыво- и пожароопасным. Помещение для выполнения работ должно быть хорошо вентилируемым.

При попадании на кожный покров химического состава необходимо выполнить обязательные действия:

Обязательно обратитесь за помощью в медицинское учреждение во избежание усугубления травмы.

Процедура обработки ржавчины при помощи ортофосфорного кислотного раствора требует особой осторожности и внимательности.

Как использовать кислотный состав для удаления ржавчины

Преобразователь ржавчины ортофосфорная кислота отлично удаляет с металлической поверхности имеющиеся окислы и образует специальную пленку, защищающую деталь. Он также используется перед проведением оцинкования изделий. Жидкость разъедает оксид железа с последующим его поглощением, после чего фосфатирует материал. Различают два метода удаления ржи с деталей:

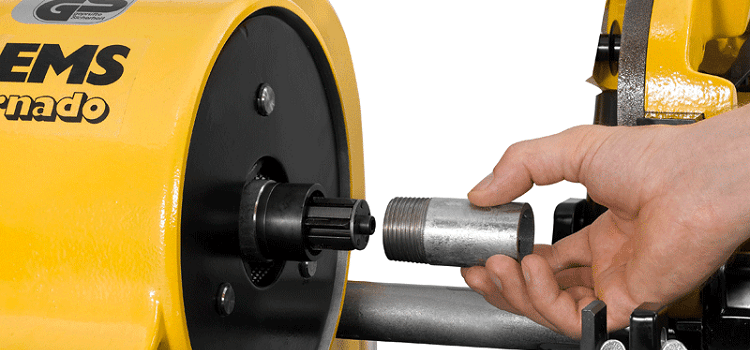

Погружной метод

Используется при наличии достаточного объема раствора и емкости, в которую можно поместить обрабатываемую деталь. На предварительном этапе проводится очистка узла и его обезжиривание. В емкость заливается раствор из расчета 1 л обычной воды и 100 – 150 г кислоты (85 %). Обрабатываемая деталь полностью погружается в жидкость и оставляется для химической обработки на один час. На протяжении этого времени ортофосфорный состав периодически перемешивается.

Очищенный элемент достается и тщательно промывается, после чего обрабатывается нейтрализующей смесью. Она разводится из 2 % спирта нашатырного, а также 48 % бутилового спирта и 50 % воды. На заключительной стадии изделие омывается чистой водой и просушивается. Не допускается пропуск любого из этапов, так как это приведет к нарушению химического процесса.

Травление изделия будет проходить неравномерно, если не провести обезжиривание поверхности. В этом случае раствор не уберет загрязнения органического характера, вследствие чего потребуется дополнительная очистка проблемных мест. Данный способ используется для элементов с различной степенью коррозии. Время обработки погружным методом, а также расход состава напрямую зависит от толщины слоя окислов на изделии.

Пренебрежение сушкой детали после окончания финишной промывки приведет к образованию на поверхности гидроксида. Просушивание можно выполнять конвекционным способом или же любым другим методом.

Поверхностное нанесение

Для изделий больших размеров применяется поверхностное нанесение раствора. Преобразователь ржавчины на основе ортофосфорной кислоты используют при недостаточном количестве состава для погружной обработки. Жидкость наносится на поверхность металла при помощи кисточки, имеющей натуральный ворс, валика или же распылителя.

Наличие толстого слоя окислов потребует дополнительной механической обработки поверхности по его устранению. Ржавый налет удаляется при помощи шлифмашины с лепестковым кругом или же металлической щеткой. При отсутствии электроинструмента поверхностный слой снимается ручным способом. По окончании механической обработки проводится обезжиривание с последующим нанесением кислотного раствора. Не допускайте пропусков обрабатываемых участков.

По истечении двух часов проводится удаление состава нейтрализующей смесью. После этого выполняется финишная промывка, а также сушка изделия. Небольшой слой окислов необязательно подвергать механической обработке, при этом возможно повторное использование раствора. Ортофосфорная кислота, содержащаяся в преобразователе ржавчины, эффективно воздействует на самые сложные участки изделий.

Для улучшения воздействия в химический раствор добавляется катапин, являющийся ингибитором. Он затормаживает химический процесс, а также препятствует реакции с не окислившимся металлом. На 1 л воды такой смеси требуется 1 -2 г катапина.

Достоинства применения ортофосфорного состава

Использование этого химического компонента при обработке металлоизделий активно применяется в многочисленных преобразователях. Они не только растворяют имеющиеся окислы, но и создают пленочный защитный покров. Помимо этого, плюсом данного раствора является полная безопасность для металла. Ортофосфорная кислота убирает окислы и выполняет преобразование металлической ржавчины в фосфаты железа.

Такой состав применяется для очистки и промывки: металлопрокатных изделий, в том числе арматуры, поверхностей труб, водоснабжающих и отопительных систем, чугунных предметов, скважин и котлов. Помимо этого, он используется для обработки теплообменников, нагревателей, бойлеров, змеевиков, а также многочисленных металлических элементов механизмов и автомобилей.

К наиболее востребованным средствам относится цинкарь, который имеет дополнительные ингредиенты: марганец и кислота+цинк. Они увеличивают прочность защитного слоя на поверхности обработанной детали. Цена в розницу этих препаратов невелика. Используя самостоятельно подготовленный состав или же приобретенный в магазине преобразователь, соблюдайте все меры безопасности при работе с этими опасными веществами, а также внимательно изучайте инструкцию по их применению. Для наглядного понимания проводимой операции по удалению ржи просмотрите дополнительно видео с процедурой обработки изделий.

oxmetall.ru

Травление труб и очистка от коррозии — Оборудование

Содержание статьи

При изготовлении узлов трубопроводов смазки, гидравлики внутренние поверхности труб очищают от коррозии обычно травлением в растворах кислот. Травлением называют процесс удаления с поверхности металла окалины ржавчины растворами кислот. В монтажных организациях чаше всего для удаления продуктов коррозии применяют травление в растворах серной, соляной или фосфорной кислот с различными добавками.

Травление труб

При травлении труб в ваннах чаще всего используют серную кислоту (Н2SО4). Большому распространению серной кислоты способствуют ее низкая стоимость, удобство транспортировка и хранения (концентрированная серная кислота пассивирует черные металлы), малая летучесть паров. Для уменьшения растворения металла на очищенных поверхностях в раствор кислоты добавляют так называемые ингибиторы. В растворы серной кислоты чаще других добавляют ингибиторы ЧМ, катапин, КХ‑2 (сточную обесфеноленную аммиачную воду коксохимического производства),

КХК, упаренный в 10 – 100 раз КХ‑2. Применяя ингибиторы, нужно учитывать, что некоторые из них при повышении температуры выше 70° С разрушаются. При применении ингибиторов И‑1‑В, KXK в условиях трубопрокатных цехов расход серной кислоты на 1 т протравленных труб снижается более чем на 3 кг, время травления сокращается на 20 – 25 %; качество протравленной поверхности более высокое.

Травление соляной кислотой

Все большее применение при травлении труб и трубных узлов находит соляная кислота (НСl). Применение соляной кислоты позволяет получать поверхность более высокого качества, чем при травлении растворами серной кислоты, иногда удается повысить скорость.

Широкому применению соляной кислоты препятствуют ее большая летучесть, необходимость транспортирования больших объемов из-за низкой исходной концентрации в ней хлористого водорода, более низкая, чем у серной кислоты, скорость удаления окалины. При травлении в растворах соляной кислоты применяют в качестве ингибитора состав ПВ‑5 или катапин.

Травление труб ортофосфорной кислотой

Несмотря на большую стоимость, монтажные организации все чаще для травления труб применяют ортофосфорную кислоту (Н3 РО4). Применение этой кислоты обеспечивает большую безопасность работников, занятых на работах по травлению, по сравнению с серной и соляной кислотами.

Удаление ржавчины в растворах ортофосфорной кислоты происходит быстрее, чем в серной и соляной кислотах. Удаление окалины происходит медленнее, но процесс можно интенсифицировать, применив так называемое травление путем прокачки раствора по трубопроводу, собранному в замкнутый контур.

arxipedia.ru

Применение ортофосфорной кислоты от ржавчины

Металл подвергается разрушению в результате коррозии, избавиться от неё поможет ортофосфорная кислота. Такой элемент растворяется в воде, и способен не только избавиться от ржавчины, но и образовывать защитную пленку на поверхности. Ортофосфорную кислоту используют для очистки ржавчины отдельных деталей машины, и различных металлических поверхностей.

Положительные качества ортофосфорной кислоты

Преимуществом ортофосфорной кислоты является то, что она способна удалить ржавые пятна с металлических изделий, эмалевых поверхностей или фаянса. При этом выведение пятен происходит щадящим образом, то есть поверхность остается целой. На обработанных поверхностях остается пленка, которая выполняет защитную функцию. Такой материал используют для очистки налета на сантехнических приборах.

Очистка ржавчины путем погружения

Способ очистки деталей от ржавчины зависит от размера предмета. Если деталь съемная, то выполняют её полное погружение в раствор, это делают один или несколько раз, в зависимости от результата. Перед выполнением работы, предмет очищают щеткой от пыли, и грязи. Необходимо подготовить емкость, в которую наливается кислота, и помещается предмет очистки. Вначале детали обезжиривают бытовой химией, а затем промывают под краном. В емкость наливают воду, и кислоту в соотношении 1 литр на 100 грамм. После этого все детали погружают в состав, и оставляют до одного часа, при этом жидкость периодически перемешивается.

Затем предмет достают, промывают, и погружают в нейтральный раствор, который приготавливается из 50 процентов воды, 48 спирта, и 2 нашатыря. Изделие обрабатывается таким раствором, затем промывается водой, и высушивается.Необходимо выполнять все действия последовательно, иначе нарушение действий приведет к негативным последствиям. Обезжиривание помогает очистить деталь равномерно. Тщательная просушка препятствует дальнейшему появлению коррозии.

Очистка поверхности путем нанесения состава

Если предмет обработки имеет значительные размеры, и возможность погружения в емкость отсутствует, то очистку выполняют путем нанесения состава на поверхность. Для этого используют кисточки или валик, перед началом основной работы, зачищают ржавые пятна, удаляют грязь, и обезжиривают предмет. Если коррозия заняла большой участок на поверхности, то её зачищают при помощи болгарки. Удаляют ржавые пятна аккуратно, чтобы не образовывались сквозные дыры. Вначале поверхность очищается, затем обезжиривается моющим средством, и вымывается водой. Поверхность подвергают полному высушиванию, а затем приступают к обработке кислотой. Оставляют обработанное место на два часа, а затем смывают спиртовым составом, который служит нейтрализатором. После чего поверхность смывается водой, и просушивается.

Очистка ржавчины с сантехники

При помощи ортофосфорной кислоты очищают ржавчину с сантехники. Но необходимо помнить, что данное средство не используют для акриловых изделий. Вначале поверхность нужно обезжирить мыльным средством, а затем очищают щеткой, которая имеет натуральную щетину. Поверхность обрабатывают раствором из 100 граммов кислоты, и 500 миллилитров воды. Оставляют предмет в таком виде от 2 до 12 часов, это зависит от количества ржавых пятен, и их размера. После этого прибор вымывают составом с использованием столовой ложки соды на литр воды. При обработке эмалированных предметов, не нарушается поверхность, так как её не нужно тереть. Такая очистка является эффективной, и способна защитить поверхность от появления ржавых пятен на длительное время.

Советы по очищению поверхностей

Очистку металла необходимо выполнять осторожно, чтобы металл не истончился, в противном случае появятся дыры. При очищении поверхности не применяют диски с крупными зернами, иначе можно повредить предмет. При очистке определенного участка, основную площадь закрывают пленкой, чтобы не повредить целую поверхность, которую в дальнейшем придется ремонтировать. Обрабатывается лишь то место, которое покрыто коррозией. Во время работы с ортофосфорной кислотой, надевают защитную одежду, и обувь. При попадании вещества на средства защиты, их нужно срочно снять, чтобы кислота не повредила кожу. Таким образом, необходимо соблюдать все средства безопасности, так как кислота является агрессивным веществом, способным разъедать многие материалы. Чтобы обезопасить себя от ожогов, нужно надеть защитную одежду, и обувь, перчатки, и очки. Пренебрежение этих правил приведет к негативным последствиям.

Правила применения ортофосфорной кислоты

Правильное хранение, и транспортировка средства

Так как средство является агрессивным, нужно придерживать специальных правил при перевозке, и хранении такого состава. Средство в виде порошка помещается в полностью герметичную упаковку. При работе, необходимо использовать только чистые, и сухие емкости, это поможет предотвратить попадание посторонних предметов, и мусора в кислоту. Если состав приготовлен некачественно, это может привести к серьезному отравлению испаряющимся веществом или очистка не будет выполнена. Хранить вещество нужно в теплом месте, без присутствия влажности. Средство лучше не пересыпать, а оставить в заводской таре. Такой вид груза считается опасным, поэтому на его транспортировку необходима специальная документация.

Преимущества кислоты

Итоги

Очищение поверхностей выполняют двумя способами, то есть погружением детали в раствор или нанесение состава на изделие, если первый вариант является невозможным. Первый способ подразумевает полное качественное очищение предметов за небольшое количество времени. В одном, и во втором случае поверхность очищают от грязи, и толстых слоев коррозии механическим способом, затем обезжиривают мыльными средствами, и наносят кислоту. По истечении некоторого времени, средство смывают, обрабатывают нейтральным раствором, и снова вымывают водой. После этого изделие тщательно высушивается. Так как вещество считается агрессивным, работу выполняют в средствах защиты.

kaknadostroit.ru

Фосфатирование

Технология процесса фосфатирования проста. Фосфатирование применяют для черных и цветных металлов, и оно состоит в обработке металлических деталей (например стальных) в горячем растворе фосфорно-кислых солей некоторых металлов, главным образом марганца, железа, цинка. При этом на поверхности изделия образуется пористая пленка, состоящая из труднорастворимых фосфатов этих металлов. Благодаря большой пористости пленка хорошо удерживает масло, краску и служит отличным грунтом под лакокрасочное покрытие. Сама фосфатная пленка не обладает высокими антикоррозионными свойствами и используется в качестве защитной в сочетании с лакокрасочными покрытиями или после пропитки ее маслом. В этом случае она надежно защищает сталь от коррозии. Иногда применяют обработку фосфатированного изделия в 7—9% растворе бихромата натрия, который заполняет поры и пассивирует нефосфатированные участки поверхности металла.

Обычно фосфатирование проводят при температуре 96—98° С погружением стальных изделий в раствор, содержащий 20—35 г/л препарата «Мажеф». В его состав входят фосфаты марганца и железа —Мn(Н2РО4)2, МпНРO4, Fe(h3PO4)2. Используют также раствор на основе дигидрофосфата цинка Zn(h3P04)2. Продолжительность фосфатирования 0,5—2 ч.

Основан метод на свойствах солей фосфорной кислоты. Фосфорная кислота — Н3РО4 — может образовывать три вида солей:

1) однозамещенные - дигидрофосфаты Ме (Н2РО4)2;

2) двухзамещенные- гидрофосфаты Ме Н РО4;

3) трехзамещенные - фосфаты Ме3 (РО4)2 (где Me — двухвалентный металл).

В воде растворяются только фосфаты аммония и щелочных металлов. Двух- и трехзамещенные фосфаты железа, марганца и цинка малорастворимы. Следовательно, если создать условия для их образования, то они будут оставаться на поверхности металла.

При взаимодействии металла с фосфорной кислотой первоначально образуются дигидрофосфаты:

Me + 2Н3РО4 = Ме (Н2РО)2 + Н2

.

При снижении концентрации фосфорной кислоты получают вторичные и третичные соли:

Ме (Н2РО4)2 Û Ме НРО4 + Н3РО4;

3 Ме (Н2 РО4)2 Û Ме3 (РО4)2 + 4Н3РО4

В образовании фосфатной пленки участвуют продукты взаимодействия фосфорной кислоты с металлом и вещества, входящие в состав раствора для фосфатирования.

Предполагается, что образованию фосфатной пленки предшествуют реакции ионизации железа на анодных участках:

Fc Û Fe2+ + 2е

и выделение водорода на катодных участках

2Н+ + 2е Û Н2 ↑

Железо, переходящее в раствор, связывает фосфорную кислоту, и равновесие реакций смещается вправо. Выпадающие в осадок ди- и трифосфаты кристаллизуются на поверхности стального изделия, образуя плотную кристаллическую пленку.

Фосфатирование заканчивается после того, как вся поверхность покроется сплошной пленкой и выделение водорода прекратится. Фосфатирование используют для изделий, которые эксплуатируют в морской воде, в тропических районах. Недостатком фосфатных пленок являются низкая прочность и эластичность. Они имеют короткий срок эксплуатации.

Пассивирование

Для защиты от коррозии применяют метод пассивирования — обработка металла в растворах хроматов или нитратов.

Для пассивирования оцинкованных изделий применяют раствор: 8-10 мл/л h3SO4 и Na2Cr207·2h30 — 200 г/л. Время обработки 5-30 с. От времени обработки зависит окраска пленки. При выдержке 5 с цвет пленки радужный с зеленоватым оттенком, а масса пленки составляет 0,9-1,2 г/м2. При дальнейшем увеличении времени цвет меняется от желтого до коричневого.

Для пассивирования алюминия используют раствор бихромата калия (200 г/л) и 2 мл/л НF.

Пассивация меди в хроматных растворах дает особенно хорошие результаты при защите изделий, соприкасающихся с парами SO2 и растворами нейтральных солей. Стальные детали можно обрабатывать в 60-90% растворе нитрита натрия. В результате они не ржавеют в течение двух лет.

Эмали

Эмаль представляет собой стекловидную массу, получаемую сплавлением шихты (песок, мел, глина, полевой пшат и др.) и плавней (бура, сода, поташ, фтористые соли и др.). Кроме стеклообразующих веществ, в шихту вводят оксиды хрома, титана, цинка, повышающие жаростойкость, сцепляемость с металлом и придающие эмали нужную окраску.

Высокая химическая стойкость эмалей обусловлена присутствием буры и кремнезема; термостойкость обеспечивается близостью температурных коэффициентов линейного расширения покрытия и металла.

Наиболее жаростойкие эмали (так называемые керамические) выдерживают температуру 1100 ºС, а в отдельных случаях до 1400 ºС.

Эмалевые покрытия стойки к минеральным и органическим кислотам, солям, газовым средам, но разрушаются горячими растворами концентрированных щелочей, плавиковой кислоты и рядом фтористых соединений.

Эмалевую суспензию наносят на очищенную поверхность изделия погружением в расплав или пульверизацией из специального пистолета, после чего обжигают до спекания в пламенной или муфельной печи при температуре 880— 1050 ºС

studfiles.net

Справочник по антикоррозионному покрытию трубопроводов

1. Подготовка металлических поверхностей перед окрашиванием ГОСТ 9.402-80

Таблица 1 Наименование операции, после которой проводится промывка Наименование операции, перед которой проводится промывка Количество ступеней промывки Обезжиривание Травление Активирование 1 Пассивирование Фосфатирование Сушка 2 Травление Активирование Пассивирование 1 Фосфатирование Фосфатирование Пассивирование Сушка 12 Пассивирование веществами, содержащ...

2. Подготовка металлических поверхностей перед окрашиванием ГОСТ 9.402-80

При окрашивании изделий методом анодного электроосаждения пассивирование допускается не проводить. 11. Для стальных и чугунных отливок при отсутствии масляных загрязнений механическую обработку проводят без предварительного обезжиривания. 12. Одновременное обезжиривание и фосфатирование для обработка горячекатаной стали применяют при предварите...

3. Подготовка металлических поверхностей перед окрашиванием ГОСТ 9.402-80

1 Растворы, содержащее шестивалентный хром, нейтрализуют 20%-ным раствором гидроокиси натрия до рН 4,0-5,0, пассивирующие растворы КП-2А и основной бихромат хрома - до 3,0-5,0. 2 Пассивирование азотистокислым натрием и моно- или триэтаноламином применяют только для межоперационной защиты с обязательной промывкой перед окрашиванием. 3 При обработке методом распыления давление жидкости должно соответствовать 0,08-0,12 МПа...

4. Подготовка металлических поверхностей перед окрашиванием ГОСТ 9.402-80

Наименование операции Повы шен ный уро вень шума и вибра ции Опас ный уро вень нап ря же ния в эле ктри чес кой цепи Повы шен ная темпе ра тура поверх ности обо рудо вания и ма те ри ала Физически и химически опасные и вредные факторы Взры во опас ность Пожа ро опас ность Обезжиривание: хлорированными и фторированными растворителями - - + Пары, аэрозоли хлорированных и фторированных растворителей + - бензином-растворителем лакокрасочных материалов, нефрасом С-150-200 - - + Пары и аэрозоли уайт-спирита + + щелочными водными растворами - - + Пары и аэрозоли щелочных водных растворов, брызги - - эмульсионными составами - - + Пары и аэрозоли органических растворителей и эмульсионных составов - - Удаление окислов:травлением - - + Пары и аэрозоли соляной, серной плавиковой и ортофосфорной кислот брызги - - Струйно-абразивной, дробеструйной очисткой, жидкостно-абразивной + + + Растворы нитрата натрия, кальцинированной соды, соединения шестивалентного хрома, запыленность абразивной пылью - - Механическая очистка + + + Запыленность металлической и абразивной пылью - + Фосфатирование - - + Пары и аэрозоли фосфорной кислоты, окислов азота и соединений цинка, кислотных растворов, брызг - - Приготовление растворов кислот, моющих, фосфатирующих и пассивирующих составов - - + Пары и аэрозоли кислот, щелочей, соединений шестивалентного хрома моноэтаноламина, триэтаноламина - - Пассивирование - - + Пары, аэрозоли и брызги соединений шестивалентного хрома, моноэтаноламина, триэтаноламина - - Удаление старых лакокрасочных покрытий: щелочными растворами - - + Пары, аэрозоли и брызги щелочных растворов - -...

5. Подготовка металлических поверхностей перед окрашиванием ГОСТ 9.402-80

9 Визуально Стойкость покрытия По п. 5.10 По п. 5.10 Пассивирование и промывка Степень очистки от окислов Не допускается увеличение исход ной окисленности, определенной табл. 2 на фосфотированной поверхности. По п. 5.6 Допускается наличие желтых потеков пассивирующих растворов на основе шестивалентного хрома Визуально Сушка перед окрашиванием Степень очистки от окислов Не допускается увеличение исходной окисленности...

Продолжение справочника по антикоррозионному покрытию трубопроводов

shkval-antikor.ru

Режимы пассивирования алюминиевых сплавов при подготовке поверхности под контактную сварку клеесварных соединений

Наиболее низкое и стабильное контактное сопротивление достигается при пассивировании алюминиевых сплавов в водных растворах ортофосфорной кислоты.

Результаты исследования влияния концентрации ортофосфорной кислоты на контактное сопротивление представлены на рис. 1. Во всех случаях поддерживалось постоянное отношение концентрации кислоты и хромпика (). Пассивирование проводили при температуре 26…30° С. В этих условиях изменение концентрации ортофосфорной кислоты от 20 до 400 г/л не приводит к радикальному изменению контактного сопротивления, что обусловлено, по-видимому, слабой диссоциацией ионов ортофосфорной кислоты. Наиболее низкие контактные сопротивления были получены на свежеприготовленных растворах с концентрациями 300…400 г/л и соответственно 3…4 г/л .

Контактное сопротивление и его стабильность во времени зависит от отношения концентрации кислоты к хромпику (табл. 1). Это обусловлено взаимодействием двух одновременно протекающих процессов: травления (съем алюминия приводит к обнажению интерметаллидов, увеличивающих неоднородность поверхности и ухудшающих качество пассивной пленки) и пассивирования (отложение на поверхности труднорастворимых фосфатов и хроматов ведет к увеличению толщины и диэлектрических свойств пассивной пленки). В растворе вблизи пассивируемой поверхности возникает барьерный слой, обедненный кислотой и обогащенный продуктами травления, фосфатами и хроматами. С увеличением плотности барьерного слоя тормозится процесс травления из-за замедленного поступления к поверхности новых порций кислоты и усиливается пассивирование из-за увеличения концентраций солей. Управление этими процессами можно осуществлять изменением отношения концентраций кислоты и хромпика (). С увеличением усиливается травление и, наоборот, с его уменьшением ускоряется пассивация.

Рис. 1. Влияние времени пассивирования в растворе ортофосфорной кислоты на контактное сопротивление; образцы из сплава Д16Т толщиной 1,5 мм. Концентрация кислоты: 1 — 400 г/л; 2 — 250 г/л; 5 — 150 г/л; 4 — 40 г/л

Большой интерес представляет изучение кинетики реакции восстановления шестивалентного хрома в трехвалентного в растворах ортофосфорной кислоты концентрацией 50…400 г/л и соответственно хромпика 0,5…4 г/л. С увеличением концентрации ортофосфорной кислоты повышается скорость восстановления, т.е. в растворе уменьшается содержание шестивалентного хрома, и накапливается трехвалентный хром (рис. 2). Замена материала ванны для пассивирования (стали 12Х18Н9Т) на фарфор, винипласт и полиэтилен не привела к изменению кинетики процесса восстановления ионов шестивалентного хрома.

Таблица 1. Контактное сопротивление, мкОм, в зависимости от концентрации и отношения (средние данные по трем образцам)

| Концентрация, в г/л | Отношение | Время после пассивирования, ч | ||||

| 1 | 24 | 72 | 120 | |||

| 400 | 8 4 1 | 50 100 400 | 285 37 42 | 273 41 155 | 315 52 29З | 275 55 487 |

| 200 | 4 2 1 | 50 100 200 | 179 51 47 | 242 49 253 | 195 57 285 | 231 92 525 |

| 50 | 1 0,5 0,25 | 50 100 200 | 135 45 38 | 161 47 110 | 263 63 215 | 184 95 433 |

| Примечания: 1. Температура пассивирования 26…30°С. 2. Сочетание лист + профиль (1,2+1,5 мм). | ||||||

Рис. 2. Изменение концентрации шестивалентного (а) и трехвалентного (б) хрома в процессе работы ванны пассивирования при температуре 32° C; образцы из сплава Д16Т толщиной 1,5 мм. Концентрация кислоты:

1 — 400 г/л; 2 — 300 г/л; 3 — 250 г/л; 4 — 200 г/л; 5 — 100 г/л; 6 — 50 г/л

Совместный анализ данных, приведенных в табл. 1 и на рис. 2, показал, что для получения пассивной пленки с низким и устойчивым контактным сопротивлением, а также для обеспечения длительной работоспособности раствора концентрацию ортофосфорной кислоты необходимо поддерживать в пределах 50…100 г/л и ограничить изменение отношения К в пределах 70…100.

На процесс пассивирования оказывает влияние наличие или отсутствие замкнутой электрической цепи между деталью и стенками ванны, так как первичный акт пассивирования сопровождается переходом ионов алюминия в раствор. На скорость такого перехода заметно влияет напряженность электрического поля в данной области. В любой точке изделия напряженность поля является функцией полного падения напряжения между деталью и раствором. Вблизи стенки металлической ванны напряжение падения больше, что и приводит к ускорению процессов перехода ионов в этих местах. Визуально это наблюдается в виде потемнения поверхности.

Так как ускорение процесса происходит только в отдельных случайных местах и управлять им в производственных условиях невозможно, то от замкнутой электрической цепи следует отказаться.

В растворе для пассивирования в процессе работы накапливаются алюминий, железо и трехвалентный хром Cr+3. Результаты замеров контактного сопротивления после пассивирования в растворе с различным содержанием Cr2O3 приведены в табл. 2. В раствор вводили Cr+3 в виде порошка окиси хрома. Из данных табл. 2 следует, что содержание в растворе окиси хрома до 0,1 г/л практически не влияет на величину и стабильность полученных сопротивлений. При содержании окиси хрома 0,5 г/л и более контактное сопротивление значительно повышается, а его стабильность снижается.

Таблица 2. Контактное сопротивление, мкОм, в зависимости от содержания трехвалентного хрома в ванне пассивирования (средние данные по трем образцам)

| Содержание Cr+3 в растворе, г/л | Время после пассивирования, ч | ||||

| сразу | 1 | 24 | 72 | 120 | |

| 0,01 | 55 | 53 | 65 | 72 | 95 |

| 0,05 | 51 | 62 | 55 | 76 | 87 |

| 0,10 | 63 | 69 | 67 | 81 | 85 |

| 0,25 | 57 | 63 | 73 | 75 | 98 |

| 0,50 | 95 | 117 | 156 | 173 | 169 |

| 0,76 | 115 | 195 | 210 | 217 | 275 |

| Примечания: 1. Раствор пассивирования с концентрацией 75 г/л и 0,8 г/л . 2. Сочетание лист + профиль (1,2+1,5 мм). | |||||

Отношение между концентрациями шести- и трехвалентного хрома в растворе для пассивирования оказывает решающее влияние на контактное сопротивление (табл. 3). Если в растворе поддерживается отношение между Cr+6 и Cr+3 в пределах 2…10, то контактное сопротивление находится в пределах допустимого мкОм). Причем чем больше это отношение, тем ниже и стабильней контактное сопротивление и, наоборот, чем меньше отношение, тем выше контактное сопротивление. Такое явление связано со спецификой формирования пассивной пленки на алюминиевых сплавах. С увеличением содержания Cr+3 и соответственно уменьшением отношения Cr+6 к Cr+3 замедляется разряд ионов Cr+6 на катодных участках, следовательно, рН раствора не увеличивается и не происходит желаемого смещения гидролитического равновесия в прикатодных зонах в сторону образования малорастворимых фосфатов. Это приводит к тому, что не создаются необходимые условия для образования коллоидных частиц — основы качественной пассивной пленки.

Таблица 3. Контактное сопротивление, мкОм, в зависимости от соотношения шести и трехвалентного хрома в ванне пассивирования (средние данные по пяти образцам)

| Содержание, г/л | Отношение Cr+6/Cr+3 | Концентрация Н3РO4, г/л | |||

| Cr+6 | Cr+3 | 50 | 75 | 100 | |

| 0,5 0,5 0,5 0,5 | 0,05 0,1 0,3 0,5 | 10 5 1,67 1 | 55 51 125 175 | 49 53 115 181 | 45 41 103 154 |

| 0,7 0,7 0,7 0,7 | 0,1 0,3 0,5 0,7 | 7 2,33 1,4 1 | — | 48 67 125 168 | 52 62 115 45 |

| 1,0 1,0 1,0 | 0,1 0,3 0,5 | 10 3,33 2 | — | 65 71 85 | 52 63 81 |

| Примечание. Образцы из сплава Д16Т, сочетание лист + профиль, толщиной 1,2+1,5 мм. | |||||

Скорость накопления трехвалентного хрома в растворе пассивирования зависит от содержания ионов железа. Например, через 60 суток работы растворов для пассивирования, содержащих 1; 50; 90 и 180 мг/л железа, было отмечено накопление соответственно 0,14, 0,2 и 0,45 и 0,53 г/л Cr+3. Следовательно, при содержании ионов железа мг/л значительно увеличивается скорость накопления Cr+3 и соответственно быстро раствор выходит из строя (табл. 4).

Таблица 4. Концентрация Сr+3 в растворе для пассивирования в зависимости от содержания ионов железа (средние данные по трем замерам)

| Содержание ионов железа, мг/л | Время работы раствора, сутки | |||||||||

| 1 | 10 | 20 | 30 | 60 | ||||||

| Cr+6 | Cr+3 | Cr+6 | Cr+3 | Cr+6 | Cr+3 | Cr+6 | Cr+3 | Cr+6 | Cr+3 | |

| 1 | 0,93 | 0,01 | 0,91 | 0,025 | 0,9 | 0,05 | 0,82 | 0,1 | 0,77 | 0,14 |

| 50 | 0,92 | 0,01 | 0,9 | 0,05 | 0,83 | 0,1 | 0,8 | 0,15 | 0,73 | 0,20 |

| 90 | 0,92 | 0,015 | 0,8 | 0,18 | 0,7 | 0,25 | 0,62 | 0,33 | 0,57 | 0,45 |

| 180 | 0,92 | 0,02 | 0,71 | 0,2 | 0,62 | 0,3 | 0,6 | 0,4 | 0,43 | 0,53 |

| Примечание. Все растворы работали 60 суток без корректировки. | ||||||||||

Результаты замеров контактного сопротивления после пассивирования в растворе концентрацией 75 г/л и 0,8 г/л с различным содержанием алюминия приведены в табл. 5. Алюминий растворяли в растворе ортофосфорной кислоты при температуре 97…99° С, после остывания добавляли хромпик. Из данных табл. 5 следует, что содержание в растворе для пассивирования до 0,25 г/л алюминия практически не влияет на контактное сопротивление. При содержании 0,5 г/л алюминия и более контактное сопротивление значительно повышается. Очевидно, при таком содержании алюминия в прианодных зонах тормозится процесс перехода ионов алюминия в раствор, т.е. замедляется первичный акт пассивации.

Таблица 5. Контактное сопротивление, мкОм, в зависимости от содержания алюминия в растворе для пассивирования (средние данные по трем замерам)

| Марка сплава | Содержание алюминия, г/л | Время после пассивирования, сутки | ||||

| 1 | 2 | 3 | 4 | 5 | ||

| Д16Т | 0,01 | 45 | 50 | 75 | 90 | 105 |

| 0,25 | 50 | 60 | 65 | 95 | 100 | |

| 0,50 | 80 | 95 | 115 | 130 | 135 | |

| 1,0 | 95 | 110 | 125 | 155 | 170 | |

| Д19Т | 0,01 | 55 | 65 | 80 | 95 | 125 |

| 0,25 | 60 | 70 | 105 | 125 | 130 | |

| 0,50 | 95 | 130 | 175 | 180 | 195 | |

| 1,0 | 100 | 165 | 170 | 215 | 270 | |

| Примечание. Пара лист + лист толщиной 1,2+1,2 мм. | ||||||

В табл. 6 приведены контактные сопротивления после пассивирования в растворе с содержанием 0,1…100 мг/л железа. Железо вводили в раствор ортофосфорной кислоты при температуре 97…99° С. После охлаждения раствора добавляли заданное количество хромпика.

Таблица 6. Контактное сопротивление, мкОм, в зависимости от содержания в растворе для пассивирования ионов железа (средние данные по трем замерам)

| Содержание ионов железа, мг/л | Время после пассивирования сутки | |||

| Сразу | 1 | 3 | 5 | |

| 0,1 | 45 | 55 | 75 | 95 |

| 1 | 45 | 50 | 80 | 105 |

| 2 | 50 | 55 | 75 | 100 |

| 5 | 40 | 65 | 75 | 125 |

| 10 | 45 | 60 | 70 | 85 |

| 5O | 45 | 50 | 65 | 95 |

| 100 | 50 | 75 | 95 | 115 |

| Примечания: 1. Состав раствора: 75 г/л Н3РO4; 0,8 г/л K2Cr2O7. 2. Лист + профиль Д16Т (1,2+1,5 мм). | ||||

После совместного анализа данных табл. 4 и 6 установлено, что само по себе высокое содержание ионов железа в растворе для пассивирования не влияет на контактное сопротивление. При определенном содержании ионы железа, очевидно, являются только катализаторами реакции перехода шестивалентного хрома в трехвалентный.

Ионы железа проникают в раствор для пассивирования с водой, идущей на его приготовление, а также с продуктами коррозии материала ванны. Поэтому ванну для пассивирования, включая нагревательные трубопроводы и арматуру для подбора сжатого воздуха, необходимо выполнять только из коррозионно-стойкой стали 12Х18Н10Т.

Вода, используемая для составления и корректировки раствора для пассивирования, может содержать значительное количество ионов железа, кальция, магния, хлора и т.п. Водородный показатель (рН) воды может меняться от 5 до 7,5. Например, артезианская вода может содержать: 363 мг/л ионов кальция; 104 мг/л магния, 46 мг/л хлора; 0,2 мг/л железа и 279 мг/л S04. Сухой остаток — 2215 мг/л, рН 6,7.

До настоящего времени не разработаны требования к воде, применяемой для составления и корректировки раствора для пассивирования, хотя состав воды значительно влияет на качество подготовки поверхности под сварку.

Предварительные исследования показали, что действие ионов в воде следует рассматривать как индивидуально, так и в комбинации. Причем наибольшее возрастание контактного сопротивления наблюдается при наличии в воде ионов Cl и SO4.

Согласно данным табл. 7, при содержании в воде ионов Cl и SO4 в пределах 100…300 мг/л каждого контактное сопротивление достигает 150…250 мкОм. Причем чем больше время выдержки, тем больше контактное сопротивление. Очевидно, что наличие ионов Cl и SO4 в воде не только затрудняет создание пассивной пленки, но и разрушает ее. Контактное сопротивление в пределах 50…90 мкОм достигается только при использовании воды с содержанием ионов Cl и SO4 не более 40 мг/л каждого. Наиболее низкое и стабильное контактное сопротивление достигается при использовании для составления раствора для пассивирования промышленного конденсата.

Таблица 7. Контактное сопротивление в зависимости от концентрации ионов в растворе для пассивирования (средние данные по пяти образцам)

| Номер раствора | Содержание ионов, мг/л | Контактное сопротивление, мкОм, после пассивирования в течение времени, мин | |||||

| Cl | SO4 | Fе | 5 | 10 | 15 | 20 | |

| 1 | 309 | 216 | 1,5 | 165 | 192 | 245 | 212 |

| 2 | 151 | 110 | 0,8 | 168 | 155 | 195 | 225 |

| 3 | 80 | 24 | 15,5 | 173 | 179 | 205 | 215 |

| 4 | 46 | 279 | 0,22 | 162 | 158 | 175 | 183 |

| 5 | 35 | 120 | 0,13 | 171 | 163 | 18S | 179 |

| 6 | 7 | 11 | 0,02 | 145 | 78 | 47 | 42 |

| 7 | 1,1 | Следы | 0,3 | 141 | 82 | 52 | 64 |

| 8 | Следы | Следы | 0,02 | 153 | 95 | 49 | 51 |

| Примечания: 1. Образцы из сплава Д16Т, сочетание лист + профиль толщиной 1,5+1,5 мм. 2. Замеры сопротивления через 3 ч после пассивирования. | |||||||

С учетом изложенного для приготовления и корректировки растворов для пассивирования рекомендуется применять конденсат или воду с содержанием ионов не более: 25 мг/л Cl, 40 мг/л SO4 и 5 мг/л железа.

k-svarka.com

Ортофосфорная кислота от ржавчины и накипи

В наше время существует множество кислот, заметно облегчающих жизнь человека в самых разных сферах. Наиболее доступной из них является ортофосфорная кислота, которая обладает самой демократичной ценой и стоит практически в каждом доме для решения различных бытовых проблем. Эта кислота - многостороннее, универсальное средство, как в промышленной сфере, так и в здравоохранении и быту.

Ортофосфорная кислота и ее свойства

Являясь относительно слабой кислотой по сравнению со своими собратьями из таблицы химических элементов, ортофосфорная кислота является неорганическим веществом. Обычно она выглядит как россыпь мелких прозрачных кристаллов. Сами по себе, в обычных условиях, они практически не проявляют химической активности. Но как только эти кристаллы будут нагреты до температуры превышающей 42 градуса Цельсия, начнут проявляться их основные химические свойства.

Кристаллы ортофосфорной кислоты под воздействием высокой температуры начнут плавиться, благодаря чему превратятся в жидкое вещество, которое и используется в быту. Стоит отметить и то, что концентрация химически активных компонентов в ортофосфорной кислоте обычно не превышает 85%.

Наиболее важным свойством данной кислоты является ее растворимость, благодаря которой можно самостоятельно получать растворы различной концентрации в зависимости от сферы применения данного вещества. Также кислота не имеет запаха и, что немаловажно, отлично реагирует с другими химическими веществами.

Меры предосторожности

При работе с любыми кислотами самое важное — это собственная безопасность. Ортофосфорная кислота не исключение. Перед тем как использовать ее, нужно убедиться в наличии подготовленного респиратора и резиновых перчаток. Ведь ортофосфорная кислота является достаточно опасным химикатом, вызывающим ожоги кожи. Испарения этой кислоты не менее опасны: их действие может привести к сильнейшему отравлению или ожогу дыхательных путей. Стоит помнить и о том, что ортофосфорная кислота легко воспламеняется и может привести к пожару. Именно по этим причинам большинство действий с этим веществом должны проводиться на открытом воздухе или в обильно вентилируемых комнатах. Главное, не позволять кислоте попасть на кожу, но если это все-таки случилось, стоит немедленно вымыть под проточной водой пострадавший участок. В том случае, если химическому ожогу подвергся значительная часть кожи, нужно незамедлительно обратиться к врачу.

Для устранения ржавчины и накипи в домашних условиях используется слабый раствор ортофосфорной кислоты. Она превращает ржавчину в черный налет, который потом можно легко очистить с металлического изделия. Также ортофосфорная кислота незаменима при устранении накипи на посуде.

Избавление от ржавчины

Большим достоинством ортофосфорной кислоты является ее способность образовывать защищающую от ржавчины пленку на изделии, а не просто избавляться от массы окислов. Процесс образования подобного защищающего барьера легко описать: кислота, разрушая оксид железа, фосфарицирует (укрепляет) верхний слой металла. После таких манипуляций на металлических изделиях часто можно наблюдать сероватую и маслянистую пленочку, которая появляется вместо ржавчины.

Существует множество способов удаления ржавчины, зависящие от степени поражения ржавчиной и величины предмета, который предстоит очистить:

Травление деталей благодаря полному погружению.

Если дома имеется достаточно ортофосфорной кислоты и большая емкость, самым простым путем избавления от ржавчины будет полное помещение изделия в смесь. Для этого следует повторить порядок выполнения работы:

Все этапы взаимосвязаны поэтому, пропустив любой из них, вы не добьетесь желаемого результата. Так, если не выполнить обезжиривание, травление будет проходить неравномерно и неочищенные участки придется повторно очищать другими способами. Метод травления с полным погружением подходит для изделий, пораженных тем или иным уровнем коррозии, однако время на очистку может увеличиться в зависимости от толщины слоя ржавчины.

Совет! Чтобы избежать образования нежелательного гидроксида, после промывки нужно высушить деталь, причем сушить можно каким угодно удобным путем.

Как распределить кислоту по поверхности.

Вещь, пораженная ржавчиной, может оказаться внушительных размеров, а большой тары и кислоты в достаточном объеме может под рукой не оказаться. В таком случае ортофосфорную кислоту стоит нанести прямо на деталь. Сделать это можно валиком, распылителем или кистью из натурального материала. При таком подходе очень важно брать во внимание уровень поражения ржавчиной. Когда коррозия глубоко въелась в деталь, лучшим решением будет снять верхний слой вручную или используя болгарку.

Затем проводится обезжиривание, после которого требуется распределить данный раствор кислоты по изделиям без пробелов и держать на них 2 часа. После этого нужно убрать кислоту нейтрализующей смесью, последний раз смыть и просушить. Если же коррозия является незначительной, возможно справиться не прибегая к механической очистке просто повторить процедуру несколько раз.

Избавление от коррозии на ваннах, унитазах и раковинах.

Из-за того что ортофосфорная кислота отлично борется со следами ржавой воды на санфаянсе и эмалированных поверхностях, ее используют взамен бытовой химии. Не поможет это обладателям акриловых ванн.

Порядок действий для очистки фаянсовых и эмалированных поверхностей:

Главным достоинством такого способа избавления от коррозии будет то, что эмаль не разрушается из-за трения. На заметку хозяйкам, которые применяют для этих же целей «Кока-колу»: она действует именно так благодаря ортофосфорной кислоте в составе. Таким образом, выгоднее применять ортофосфорную кислоту в правильной объёме, а продукты применять по их прямому назначению.

Преобразователь ржавчины.

Модификатором или преобразователем ржавчины является тот же раствор ортофосфорной кислоты, но уже с некоторыми добавками. Их разделяют на несколько групп, в зависимости от этих добавок:

Что выбрать?

При выборе метода избавления от ржавчины, нужно, прежде всего, учитывать место применения кислоты. Например, чтобы очистить деталь методом полного погружения, необходимо большое количество ортофосфорной кислоты. А если требуется не только избавиться от ржавчины, но и создать подготовительный слой для нанесения лакокрасочного покрытия, то смесь, приготовленная своими руками, не подойдет. Для таких целей стоит приобрести заводской преобразователь, в котором уже будут все нужные добавки.

Как бороться с накипью?

Для начала необходимо разобраться что же такое накипь. На самом деле, это не растворенные, осевшие на деталях техники соли кальция и магния. Вот почему для их удаления прекрасно подходит кислота. Несмотря на то, что кислота чаще всего применяется лимонная, ортофосфорная кислота также будет являться отличным средством, ведь ее часто применяют в промышленных масштабах. Так, чаще всего ее используют для удаления накипи из теплообменного оборудования.

Для борьбы против накипи следует смешать слабый раствор ортофосфорной кислоты и затем залить его в емкость, пораженную накипью, например, в чайник. Этот раствор нужно оставить на час, а затем тщательно промыть изделие от кислоты. Если этот способ не помогает, попробуйте повторить данную процедуру или слегка нагреть раствор. Это повысит его эффективность.

domopravitelnitsa.com