- плазмотрон с системой подачи газового вещества;

- поворотная поверхность рабочего стола для облегчения установки металлолистов;

- механизм передвижения резака и система магнитных креплений;

- датчик контроля для управления высотой горелки над поверхностью заготовки;

- профильная рельса и по обе стороны от нее две зубчатые рейки;

- системы ЧПУ.

- рабочие операции по раскрою металлических листов сложной конфигурации выполняются с уникальной точностью;

- плазморез отличается низким потреблением электроэнергии, не нуждается в дополнительных устройствах и финансовых затратах. Производственные издержки снижаются, а рентабельность возрастает;

- аппарат имеет высокую производительность плазменной резки ЧПУ. Ни одно устройство, занимающееся раскроем металлов (кроме лазера) неспособно достичь аналогичной скорости, какая есть у плазмореза. Этим обусловлено его промышленное применение для выпуска массовой продукции;

- аппарат удобен в эксплуатации и прост в обслуживании;

- устройство способно разрезать плазмой листы всех металлов, низколегированных и углеродистых сталей, чугуна толщиной от 0,5 до 150 мм, обеспечивая чистоту среза. Дополнительная обработка торцов раскроенных заготовок не нужна;

- плазморезы, работающие без выделения газа и открытого огня, — безопасны;

- есть функция автоматического определения толщины листа металла.

- стационарные модели, среди них есть машины портального; шарнирного; консольного типа для резки металла при помощи плазмы;

- мобильные или переносные такого же предназначения (вертикальная плазменная резка), оборудованные системами ЧПУ.

- Установка PlasmaCut от российской компании Юнимаш ориентирована на то, чтобы ее применяли на предприятиях среднего и малого бизнеса. Источник плазмы Hypertherm – из числа наиболее технологичных, в наличии механизм FOCUT, осуществляющий контроль за высотой резака, мощные ШД. Управлять ним можно дистанционно, посредством USB и Ethernet, со стойки, на которой смонтирован пульт управления.

- Станок IGNIS для плазменной резки с ЧПУ (Россия) представляет несколько модификаций – IGNIS 2500, 3000 и 6000 с разными габаритами, мощностью плазмообразующего источника и грузоподъемностью. Все они рассчитаны на применение при толщине металла 28 мм, имеют стабильный спрос и применимы в техническом оснащении небольших по масштабу работы мастерских, предприятий.

- Powermax считается машиной уникальных свойств, способной выполнять плазменный раскрой изделий, различных по виду и форме.

- PlasmaBox – отличный станок из серии многокоординатных, имеет четыре ШД, работающих с разными мощностями.

- РВ 6000, РМ 3000, PS 2500 – агрегаты, выполняющие нарезку заготовок с разной длиной и толщиной.

- плазмотрон с системой подачи газа;

- система управления высотой горелки;

- рабочий стол;

- система ЧПУ.

- портальные;

- шарнирные;

- консольные.

- Вид плазмообразующего газа. Наиболее экономичными считаются станки, резка на которых производится с применением воздуха. Это оборудование используется для раскроя стальных, алюминиевых или медных заготовок. В том случае, если необходим максимально качественный рез, применяют кислородные плазмотроны. Также иногда на предприятиях используются горелки, работающие на аргоне или смеси азота и водорода.

- Скорость и точность позиционирования.

- Вид охлаждающего газа. Обычно это воздух. Иногда в оборудовании этого типа охлаждение может производиться с использованием углекислого газа.

- Род тока. Промышленное оборудование данного типа чаще работает на постоянном. Но имеются модели, функционирующие и на переменном.

- Скорость резки.

- Практически полное отсутствие участия в процессе резки человека. Оператор только задает программу с необходимыми данными, по которой станок сам режет металл.

- Точность выполняемых процессов. И неважно, сколько заготовок нужно отрезать, все они будут идентичны и точно подрезаны по заданной программе. То есть, форма и размеры будут одинаковыми.

- Единожды вложив в станок, получаете возможность резать металлические заготовки длительное время. При этом дополнительных расходов установка не требует. Ну, если только заменить иногда плазменный резак, который со временем выходит из строя. Потребляет электроэнергии станок с числовым программным управлением немного. Так что и здесь присутствует своя экономия.

- Ни один другой аппарат или оборудование по раскрою металлов не может похвастаться такой большой производительностью. Плазменная резка ЧПУ – это самая скоростная технология. Поэтому плазморезка с ЧПУ используется на предприятиях, где выпускается металлическая продукция в огромных объемах.

- Необходимо отметить, что резка при помощи плазмы – процесс не самый простой. Да и станок представляет собой сложное в техническом и электронном отношении оборудование. Но научиться им пользоваться – проблема не из самых больших. Небольшой теоретический курс, плюс хороший наставник помогут из любого человека сделать высококвалифицированного оператора.

- Технические характеристики станка.

- Химический состав смесей, используемых в процессе резки.

- Размеры и характеристики разрезаемого металла.

- По способу размещения разрезаемого металла они делятся на портальные и консольные. Первые в своем составе имеют специальные устройства в виде стола, в который и закладывается заготовка. Последняя в них не движется и не скользит. Вторые – это оборудование без стола. Плазморез (плазмотрон) для ЧПУ навешивается на специальную консоль, которая и создает направление движения инструмента. Консольные станки в основном предназначаются для узорной резки.

- Сама установка плазменной резки металла может быть стационарной или передвижной.

- Управление станками может производиться фотоэлементами или электромагнитами. Но в любом случае применяется числовое программное управление.

- По типу обрабатываемых заготовок. То есть, есть станки, которые используются только для резки труб, другие используются для раскроя листового железа. Правда, консольные конструкции в данном случае считаются универсальным. Для них нет разницы, какой формы и размеров заготовка подлежит резке. Но для этого необходимо использовать различные программы.

- Что касается толщины реза, то станки с ЧПУ могут раскраивать не только толстые листы, но и несколько с небольшой толщиной. Это позволяет увеличить производительность агрегата.

- С помощью неплавящегося электрода воздух внутри резака нагревается до 20000-30000С.

- Далее в сопло резака подается сжатый воздух или газ.

- Разогрев воздуха делает его ионизированным. То есть, он становится проводником электрического тока.

- Этот нагретый воздух и есть плазма, которая легко разрезает металл любой прочности.

- Давление сжатого воздуха и температура электрода создают направленный поток плазмы, который не только режет заготовку, но и выдувает под действием своего давления расплавленный металл.

- Минимальное участие человека в техпроцессе. Оператору требуется лишь задать нужную программу обработки заготовок, а все остальное аппарат сделает самостоятельно.

- Уникальная точность выполнения рабочих операций. После запуска установка для плазменной резки четко выполнит поставленную перед ней задачу, обеспечив раскрой металла любой сложной конфигурации. Причем все изготовленные на ней детали будут абсолютно идентичны.

- Экономичность процедуры. Аппарат, оснащенный ЧПУ, потребляет очень мало электрической энергии, а также не требует серьезных финансовых вложений в дополнительное оборудование. Для эффективной и качественной плазменной резки требуется сама установка, воздух и специальный резак. Операция обработки стальных и металлических листов производится за счет использования высокотемпературной дуги.

- Высокая производительность резки. Ни одна другая машина или аппарат, используемые в наши дни для раскроя металлов, не в состоянии обеспечить аналогичную скорость выполнения операции, которую выдает плазморез. По этой причине плазменный станок с ЧПУ всегда применяется на промышленных объектах, где выпускается массовая продукция.

- Удобство эксплуатации и простота обслуживания. Машина плазменной резки представляет собой достаточно сложное техническое устройство. Да и сам процесс раскроя металлических листов трудно назвать легким. Несмотря на это, управлять плазморезом и настраивать его сможет любой человек, прошедший специальную подготовку (видео-уроки, лекции по конструкции, которую имеет станок, особенности его применения и так далее). Подобная подготовка длится совсем недолго. По большому счету, при наличии качественных видео-материалов и опытного наставника любой опытный рабочий сможет стать оператором современного плазмореза.

- какие технические характеристики имеет машина для плазменной резки;

- химический состав смесей, используемых в процессе операции;

- параметры и особенности обрабатываемых изделий.

- Powermax: уникальная плазменная машина, способная производить раскрой изделий любых форм и видов;

- PlasmaBox: многокоординатный станок с четырьмя двигателями шагового типа различной мощности;

- РВ6000, РМ3000, PS2500: отличные агрегаты, рассчитанные на резку заготовок различной предельной длины и толщины.

Плазменный станок с ЧПУ – идеальная резка металла! Станок с чпу для плазменной резки труб

Плазменный труборез с ЧПУ для металлических труб

Человечество занимается обработкой металлов уже много веков. Штамповка, ковка, и, конечно, резка позволяют получить из заготовки нужную деталь. При этом уровень развития современных технологий позволяет всё дальше и дальше отходить от простой, механической резки металла (особенно большой толщины). Лазерная, гидроабразивная и плазменная резка находят всё большее применение в промышленности (и не только). Труборез для стальных труб нашего производства также является шагом вперед по сравнению с ручным аппаратом. Поговорим о плазменном способе обработки металлов более подробно.

Немного теории

Со времен школьного курса физики каждому известно, что у любого вещества есть три состояния – твердое, жидкое и газообразное. Принесли с улицы кусочек льда – он растаял и превратился в воду, а есть её нагреть на плите, то она превратится в пар – всё легко и просто. Однако есть и четвертое состояние вещества – плазма. Применительно к технологии резки металла под словом «плазма» подразумевается рабочее тело (газ), которое под воздействием высоких температур ионизируется и становится проводником. Да, это не «классическая» плазма звезд, которая по сути своей является крошевом из элементарных частиц. Но высокая температура (счет идет на тысячи и десятки тысяч градусов) дает возможность использовать такую плазму для резки металла. Давайте рассмотрим реализацию этого метода непосредственно «в железе».

Физическая реализация

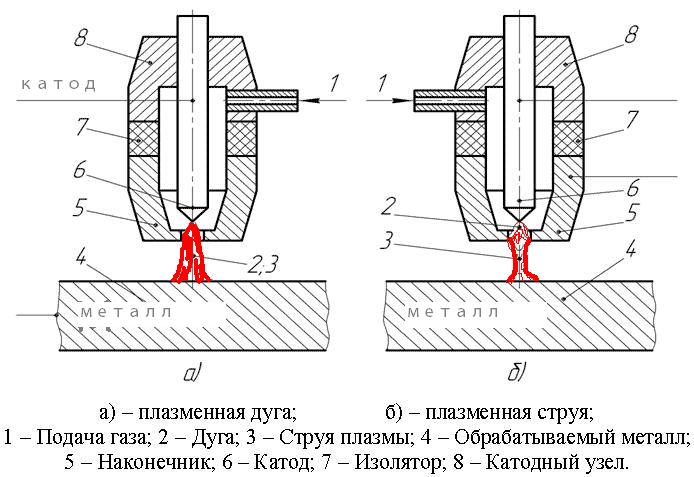

Труборез для стальных труб работающий с помощью плазменной резки металла в принципе несложен. Изначально между разрезаемым материалом и электродом аппарата зажигается электрическая дуга. Альтернативное решение – создание дуги в аппарате, между электродом и непосредственно соплом. В конечном счете нам нужен результат – электрическая дуга, и мы её получили. Затем в эту дугу под большим давлением начинает поступать рабочее тело – чаще всего газ. Под воздействием высокой температуры последней он превращается в плазму, поток которой и разрезает материал.

Труборез для стальных труб работающий с помощью плазменной резки металла в принципе несложен. Изначально между разрезаемым материалом и электродом аппарата зажигается электрическая дуга. Альтернативное решение – создание дуги в аппарате, между электродом и непосредственно соплом. В конечном счете нам нужен результат – электрическая дуга, и мы её получили. Затем в эту дугу под большим давлением начинает поступать рабочее тело – чаще всего газ. Под воздействием высокой температуры последней он превращается в плазму, поток которой и разрезает материал.

В качестве газа можно использовать как обычный воздух, так и другие вещества – например, азот, аргон, водород, и даже водяной пар. Применяемость того или иного рабочего тела зависит от типа обрабатываемого материала. Для резки черных металлов используют активные газы (воздух или чистый кислород), для резки цветных – неактивные (всё те же азот, аргон и водород).

С точки зрения конструкции классическая система плазменной состоит из нескольких основных компонент. Первая – источник питания. Может работать как от обычной сети с напряжением 220В, так и от промышленной трехфазной. В нем происходит преобразование переменного тока в постоянный, также источник питания позволяет регулировать силу тока, необходимую для работы – в зависимости от типа обрабатываемого металла и его толщины. Традиционные системы плазменной резки позволяют получить силу тока порядка 12-20 тысяч ампер на один квадратный дюйм (большинство оборудования подобного типа зарубежное, так что системы метрик соответствующие).

Труборез для стальных труб отличается более высокой точностью и качеством обработки поверхности. Значение силы тока при его работе также может достигать довольно больших величин. Вторая важнейшая компонента системы – устройство поджига дуги. Небольшой контур переменного тока с напряжением порядка 5 кВ образует искру, которая поджигает рабочее тело системы, другое её название – дежурная дуга. Третья составляющая – непосредственно плазматрон. Его назначение – выравнивание и охлаждение (в ряде случаев – жидкостное) расходных материалов. К таковым относятся электрод, сопло и завихритель рабочего тела. Последняя важная часть – компрессор, осуществляющий нагнетание газа в аппарат.

Труборез для стальных труб отличается более высокой точностью и качеством обработки поверхности. Значение силы тока при его работе также может достигать довольно больших величин. Вторая важнейшая компонента системы – устройство поджига дуги. Небольшой контур переменного тока с напряжением порядка 5 кВ образует искру, которая поджигает рабочее тело системы, другое её название – дежурная дуга. Третья составляющая – непосредственно плазматрон. Его назначение – выравнивание и охлаждение (в ряде случаев – жидкостное) расходных материалов. К таковым относятся электрод, сопло и завихритель рабочего тела. Последняя важная часть – компрессор, осуществляющий нагнетание газа в аппарат.

Промышленные системы плазменной резки обычно оснащены приводами, которые позволяют более точно позиционировать поток рабочего тела относительно обрабатываемой поверхности. Существуют системы как с ручным управлением, так и на основе ЧПУ.

Преимущества и недостатки плазменной резки

Плазменная резка обладает рядом преимуществ относительно других способов резки металла. В первую очередь – высокая скорость обработки, особенно при работе с листами малой и средней толщины. При этом максимальная толщина листа может достигать 200 мм. Второе преимущество – возможность работы с любыми металлами, ведь температура рабочего тела измеряется десятками тысяч градусов. Третье преимущество – практически полное отсутствие тепловой деформации обрабатываемого материала. Ну и, конечно, напомним, что труборез для стальных труб дает отличное качество реза и возможность получения деталей любой формы. Помимо этого плазменная резка отличается безопасностью процесса – поскольку не использует баллоны под давлением или горючие газы.

Есть и недостатки – конструкция системы достаточно сложная, что сказывается как на стоимости проведения одной операции резки, так и регулярного проведения технического обслуживания. Поток рабочего тела вылетает со скоростью, близкой к звуковой – уровень шума соответствующий. Также при использовании азота в качестве рабочего тела следует озаботиться отводом вредных веществ, которые образуются в ходе эксплуатации системы. Впрочем, вышеперечисленные недостатки не относится к критичным, так что оборудование для плазменной резки металла получает всё большее распространение.

stanok-plasma.ru

строение и принцип работы, плюсы

Среди множества способов раскроя, плазменную резку металлов называют в числе наиболее популярных. Технологию поддерживает специальное оборудование – плазморезы с числовым программным управлением.

Их широко используют во многих отраслях. При помощи этой машины точно, эффективно производятся элементы строительных металлоконструкций, детали для различного оборудования, компоненты сельхозмашин, металлические двери, стеллажи учреждений торговли; вентиляционные устройства в промышленности, множество другой продукции.

Строение и принципы работы

Плазменный станок с ЧПУ представлен различными моделями, которые отличаются по типу устройства, схемой управления и методом подачи материала. Но у них обязательно наличие таких составляющих:

Плазморез отличается простым принципом работы. Поступивший на резак поток воздуха с определенным давлением, соприкоснувшись с электродом, приобретает температуру, максимум, до 30 000˚ С. У ионизированного воздуха возрастает электропроводность.

Как итог, металл расплавляется от контакта с направленным потоком раскалившегося воздуха или газовой смеси (это и есть плазма), и отрезанная часть отбрасывается, благодаря давлению. Так проходят процессы плазменной резки металла с ЧПУ. Обработав программу, заданную оператором агрегата, аппарат, используя плазму, режет листы металла самостоятельно, а участие людей в процессе – минимальное.

Эксплуатационные преимущества аппарата

Станок плазменной резки металла с ЧПУ владеет некоторыми преимуществами:

Недостатков у данного оборудования практически нет. Но их не используют для раскроя листов высоколегированной стали с толщиной, превышающей 10 см, а также титана.

При грамотном регулярном обслуживании, можно гарантировать плазморезу большой срок службы. О специфике, периодичности его выполнения можно узнать из видео материалов.

Особенности процесса резки

Пользуясь плазморезами, надо учитывать их технические характеристики, химсостав применяемых смесей, параметры изделий, особенность их обработки.

Если у листов небольшая толщина (до 1см), достаточно будет иметь температуру маломощной плазменной дуги. Заготовки с большей толщиной можно кроить, добавочно стабилизировав дугу. Когда же толщина превышает 10 см, нужны плазменные установки, которые в состоянии сформировать дугу с более мощным воздействием.

Много значат виды источника. Для тонколистовой стали до 6 мм достаточно иметь небольшой ток. Чтобы обрабатывать листы, вдвое толще, понадобится источник с высоким уровнем тока. Когда же источник тока окажется более слабым, участки срезов будут иметь отложения шлака.

Ответственного подхода требует выбор составов, которыми обрабатывают заготовки, готовят их к раскрою. Обычно это смеси, содержащие аргон, азот и водород, в случае с медными сплавами, предпочтение отдают водороду. А вот при разрезании изделий из латуни, алюминия наиболее приемлемо сочетание таких элементов, как азот и водород.

Экономичными считают станки плазменной резки, технологический процесс на них по раскрою стали, алюминия или меди производится с применением воздуха.

Существуют модели плазморезов, которые способные разрезать несколько листов за один прогон. Когда же настрой на особое качественное резание, применяются плазмотроны на кислороде.

Что касается стола машины, под ним расположена система удаления частиц дыма, отходов металла. За резкой металлических листов осуществляется контроль со стороны ЧПУ блока. ПО (в корректном русском переводе) отслеживает процесс укладки их на стол в оптимальном режиме, производит расчет затрат времени, количества деталей, составляет отчеты.

А что в обзоре плазморезов

На предприятиях различных отраслей используют:

Сегодня несложно сделать выбор плазменного станка, — есть много производителей, специализирующихся на изготовлении устройств подобного рода. Ассортимент представлен отечественными и зарубежными моделями. Назовем и кратко охарактеризуем хотя бы некоторые из них:

Все эти высокопроизводительные станки пользуются системой ЧПУ фирмы AMN. В некоторых моделях для применения в промышленности, плазмотрон охлаждается принудительно под воздействием жидкости, у остальных охлаждение – естественное воздушное.

Замолвим слово и о труборезах

Очень популярны и труборезные станки, которые можно отнести к группе портальных. Например, для резки труб применяют Автом-3 с плазменным резаком. Его скорость в несколько раз превышает аналогичный показатель газового резака. Наиболее востребованы станки плазменной резки, рассчитанные на раскрой стальных труб, с толщиной стенок 38-40 мм. Они способны резать трубу достаточно быстро, и ее отрезки будут с ровными краями.

Если нужно разрезать трубы диаметром от 100 до 315 мм из нержавейки или малоуглеродных сортов стали (при толщине до 2 мм), которые будут применяться в монтаже систем промвентиляции, наиболее эффективен труборез ТВ-30. Он способен работать в режиме ручного управления или автоматического, имея систему ЧПУ. Плазменным оборудованием этого типа можно пользоваться от сети с напряжением 380 В, с давлением подаваемого сжатого воздуха выше 0.6 МПа.

Достижения высокой точности послужит труборез с ЧПУ Vanad Miron. Технологические операции по резке труб выполняются автоматически, обязательно наличие температуры +5 – + 40˚С и вытяжной вентиляции.

Труборезный станок способен выполнять некоторые подготовительные действия при подготовке поверхности: зачищать сварочные швы, снимать фаску и разделывать кромки. У него есть возможность резать, помимо круглых, трубы квадратного или прямоугольного сечения.

Труборезную установку переносного типа использую при выполнении работы в труднодоступном месте в случае малосерийных заказов. Например, у плазменных станков Титан ПИПР 15-5 есть однофазный инвертор, выполняющий воздушно-плазменную резку, здесь применяется контактный способ дугового зажигания.

А если сделать плазменный станок самому

На станке с ЧПУ для плазменной резки металла можно сделать много полезных вещей. В нем заинтересованы небольшие мастерские по изготовлению металлических дверей. Но стоит это оборудование (особенно импортные варианты) — недёшево, поэтому некоторые домашние мастера стремятся его собрать самому из частей труб квадратных сечений.

Важно знать, что агрегат, несложный по конструкции, сделать без знаний и умений невозможно. Особенно сложно собрать сам плазмотрон. Но составляющие части аппарата и ЧПУ для управления станком реально приобрести отдельно в специализированных онлайн-магазинах.

Хотя возможны варианты электромагнитной и фотоэлектронной систем управления, но именно плазменные станки с ЧПУ способны обеспечить наиболее точную и быструю работу. Домашнему умельцу, заинтересованному в оборудовании, предстоит также собрать систему подачи газа, добиться высокой точности позиционирования, чтобы в полной мере пользоваться возможностями этого аппарата, предусмотренными его техническими характеристиками.

Заключение

Плазомрез с программным управлением для раскроя металла в листах и труб, работающий в бесперебойном цикле, — с очень большими возможностями. К станку у многих особое трепетное отношение. Но все модели, которые поставляются российским потребителям, — весьма просты в эксплуатации и обслуживании. И научиться работать на них смогут люди, имеющие спецподготовку по профилю металлообработка.

vseochpu.ru

Труборез с ЧПУ

Рама цельносварная металлическая повышенной прочности. Труба закрепляется в токарном патроне и опирается на специальные передвижные салазки по всей длине. Вращение заготовки управляется системой ЧПУ через планетарный редуктор, что позволяет выдержать все необходимые параметры по точности вращения.

Технические характеристики:

| размер рабочего поля портала | ширина от 1250 мм до 2000 ммдлина от 2500 мм до 6000 мм |

| макс. скорость позиционирования портала | 15000 мм/минуту |

| макс. длина обработки трубы | в зависимости от размера портала |

| толщина металла | от 0,5 mm до 25 mm |

| скорость обработки | 15 метров/мин |

| точность позиционирования заготовки | +/- 0,1 мм |

| дисплей | семидюймовый цветной |

| двигатели | шаговые биполярные либо сервоприводы |

| тип передачи усилия | зубчатая рейка/шестерня |

| вес | 650 кг |

| источники плазменной резки | на выбор покупателя.Рекомендуем как плазмотроны известного бренда Hypertherm, так и более бюджетный от тайваньского производителя ДОГ. |

| диаметр обработки труб | до 426 mm |

| max длина обрабатываемой трубы | 6000 mm |

| толщина металла трубы | от 0,5 mm до 25 mm |

| передача момента поворотной оси | цепная передача через планетарный редуктор |

| стойка ЧПУ | стойка промышленного типа (пыле, влагозащиенный корпус) |

| основные опции стойки ЧПУ | - библиотека готовых форм (треугольник, квадрат., круг и т.д.)- программное обеспечение полностью совместимо с чертежами выполненными в AutoCAD, КОМПАС, CorelDraw, SolidWorks и других программных комплексах. |

Источники плазменной резки различной мощности и стоимости. На выбор покупателя в зависимости от поставленных задач. Как от известного бренда Hypertherm, так и от более бюджетного тайваньского производителя плазмотронов ДОГ.

Все рекомендованные источники плазменной реки металла полностью совместимы с системами ЧПУ, в отличие от китайских и российских с осцилляторным принципом поджига.

Таким образом, наш труборез с ЧПУ открывает пользователю следующие возможности:1) Позволяет проводить обработку трубы с выполнением сразу нескольких операций2) Использовать библиотеку готовых форм3) Проводить высокоточную обработку труб разных диаметров и различной толщиной стенок, со сниженным расходом электроэнергии.Установка при необходимости может быть перенесена и работать в любом месте – практически полевых условиях, например, при изготовлении свай.

masterstan.ru

Станки для плазменной резки металла с ЧПУ в сборе: технические характеристики

Способов раскроя металла существует множество. При этом одним из самых популярных является плазменная резка. По этой технологии можно кроить самые разные металлы и сплавы. Оборудование, предназначенное для плазменной резки, используется сегодня во многих областях промышленности. Очень часто в его конструкцию входит такое современное дополнение, как ЧПУ.

Основные элементы конструкции

Современные станки для плазменной резки металла с ЧПУ отличаются высокой производительностью. При этом они имеют не слишком сложную конструкцию. Основными элементами таких машин являются:

Иногда в таких станках используется только один плазмотрон, а иногда — несколько.

Виды станков

На предприятиях обычно используются стационарные станки с ЧПУ, предназначенные для плазменной резки. Существуют также переносные машины этого типа. Такие станки также часто оснащаются системами ЧПУ. Стационарные модели, в свою очередь, подразделяются на:

Вторая разновидность предназначена только для вертикальной плазменной резки.

Достоинства и недостатки

К плюсам такого оборудования, как станки для плазменной резки металла с ЧПУ, можно отнести в первую очередь высокую точность кроя. Управляет горелкой такой машины компьютер. То есть вероятность отклонения от заданной программой траектории движения рабочего инструмента сводится к нулю. На станках этого типа можно выполнять резы любой, даже самой сложной конфигурации.

Еще одним безусловным преимуществом такого оборудования является то, что торцы раскроенных заготовок остаются очень чистыми. Это означает то, что их дополнительную обработку производить не нужно. Безопасность в использовании — еще один плюс этого оборудования. В таком станке нет никаких элементов, находящихся под высоким напряжением.

Недостатков станки для плазменной резки металла практически не имеют. Единственное — их нельзя использовать для раскроя слишком толстых листов. К примеру, их не применяют для работы с высоколегированной сталью толщиной более 10 см. Также на плазменных станках не режут титан.

Виды и технические характеристики плазмотронов

Этот элемент является основным в таком оборудовании, как станки плазменной резки c ЧПУ. При выборе плазмотрона обычно обращают внимание на такие его характеристики, как:

Что такое ТНС

Станки для плазменной резки металла с ЧПУ в сборе обязательно оснащаются в том числе и ТНС. Предназначена система контроля высоты горелки для управления приводом опускания/поднятия рабочего инструмента в процессе раскроя. Функционирует этот узел с использованием напряжения дуги. Контроль за расстоянием до поверхности обрабатываемой заготовки осуществляется при помощи датчиков.

Какими могут быть характеристики стола машины

Этот элемент конструкции станка плазменной резки состоит из нескольких секций. Размеры последних могут различаться. Чаще всего на производстве используются столы из секций 50 х 50 см. Обработка детали может производиться только на одной или нескольких таких частях. Это позволяет легко избавляться от образующихся в процессе резки отходов. Под столом располагается специальная система удаления частиц металла и дыма.

Помимо всего прочего, станок плазменной резки металла с ЧПУ оборудуется специальной пылезащитной пневматикой. Ее основным назначением является улавливание образующейся в процессе резки металлической аэрозоли. В столах длиной более 2,5 м система дымоудаления используется двухсторонняя.

Система ЧПУ: характеристики

ЧПУ контролирует подачу газа и перемещение горелки в таком оборудовании, как предназначенные для современной резки станки (плазменной). Резка с ЧПУ листового металла отличается высоким качеством. Основными характеристиками такой системы являются: диагональ монитора, удобство интерфейса, вид используемого ПО. Первый показатель в ЧПУ станков плазменной резки обычно варьируется в пределах 15-19 дюймов. ПО в таких машинах чаще всего используется довольно-таки сложное. Программы современных ЧПУ позволяют выполнять укладку деталей на стол в оптимальном режиме, с легкостью производить разного рода расчеты (времени, необходимого на обработку, количества деталей и т. д.), составлять отчеты и т. д. Одной из важных характеристик ПО является наличие корректного русского перевода.

Станки для плазменной резки металла: технические характеристики современных моделей

Таким образом, оборудование этого типа может различаться по самым разным параметрам. Ниже для наглядности представляем вам таблицу с техническими характеристиками двух очень популярных станков. Оба они относятся к группе портальных, чаще всего используемых на предприятиях.

Параметр | Значение для: | |

"Автом-3" (для резки труб) | СК "Старт 15-30" (для резки листов) | |

Диапазон резки (ширина/длина) | 2000/6000 мм | 1520/3010 мм |

Инструмент резки | Плазмотрон, газовый резак | Плазмотрон |

Точность позиционирования | 0,5 мм | 0,3 мм |

Скорость резки | Газовой — до 750, плазменной — до 6000 мм/мин | 400-4000 мм/мин |

При выборе агрегата этой разновидности, помимо всего прочего, следует обратить внимание на допустимую толщину заготовок из того или иного вида металла. Наиболее популярными на данный момент являются станки плазменной резки, рассчитанные на раскрой стали толщиной до 38-40 мм.

Можно ли сделать станок плазменной резки металла с ЧПУ своими руками?

Поскольку стоит такое оборудование очень дорого, многие домашние мастера интересуются тем, можно ли собрать его самостоятельно. В общем, сам такой агрегат, как уже упоминалось, сложностью конструкции не отличается. Сделать стол и другие элементы такой машины особого труда, скорее всего, не составит. Сложность в данном случае заключается в сборке самого плазмотрона. Без определенных знаний и умений такой элемент конструкции сделать практически невозможно. Однако при желании плазмотрон можно приобрести отдельно. Все, что нужно будет сделать в этом случае — это собрать систему подачи газа. ЧПУ также имеется в свободной продаже.

Возможности такого оборудования, как станки для плазменной резки металла с ЧПУ, напрямую зависят от их технических характеристик. При покупке этой разновидности оборудования прежде всего смотрят на такие параметры, как точность позиционирования и резки, вид стола и т. д. Характеристики самого плазмотрона также очень важны. Однако поскольку в большинстве станков этот рабочий инструмент может меняться, определяющими его параметры не являются.

fb.ru

Станок плазменной резки с ЧПУ: машины, установки, аппараты

В настоящее время в самых разных производственных сферах нашли широкое применение функциональные станки плазменной резки с ЧПУ.

Этот универсальный аппарат можно встретить в высокоточном машиностроении, судостроении. Кроме этого, данный станок активно применяют для изготовления сложных рекламных конструкций, всевозможных изделий из металла и многого другого.

Компактные станки для плазменной резки, оснащенные блоком ЧПУ, нашли широкое применение и в небольших частных мастерских, где они успешно применяются для производства самых разных высокоточных изделий.

Резка металла и других материалов (труб) при помощи данного оборудования осуществляется с максимальной точностью при минимальном участии человека.

Аппарат для плазменной резки с ЧПУ позволяет быстро нарезать абсолютно любой материал токопроводящего типа, а кроме этого, может успешно работать и с такими материалами, как пластик, дерево и даже камень.

Оборудование дает возможность своими руками быстро выполнить фигурный рез, а также нарезать трубы, листовой материал или сделать деталь с необходимыми параметрами.

За счет своих некоторых конструктивных особенностей установка для выполнения плазменной резки выполняет рез с большой точностью и максимальной ровностью.

Такой аппарат с ЧПУ обязательно состоит из определенного электрического источника и резака, кроме этого, в его работе участвует обыкновенный атмосферный воздух.

Устройство плазмореза

Любая машина плазменной резки с ЧПУ имеет несколько обязательных устройств, которые входят в ее состав.

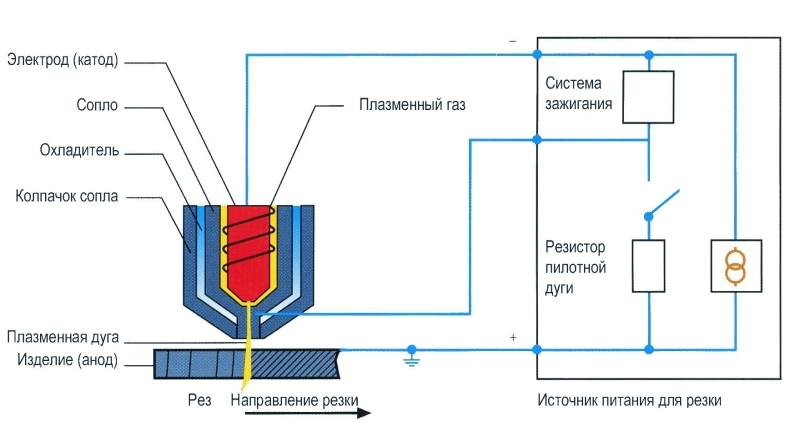

В первую очередь, установка для резки металла имеет источник питания с определенными параметрами работы, чтобы обеспечивать нормальное функционирование всего оборудования.

Кроме этого, в состав аппарата входит специальный плазменный резак или плазмотрон, который имеет специфическую конструкцию.

Также в состав установки входит воздушный компрессор, обеспечивающий подачу воздушного потока с заданным рабочим давлением.

Видео:

Станок, предназначенный для плазменной резки с ЧПУ, также в своем составе имеет и специальный пакет, состоящий из шлангов и кабелей.

В большинстве случаев, в качестве основного источника питания выступает обыкновенный трансформатор, а также инвертор. Они отвечают за подачу на аппарат для плазменной резки тока с заданными параметрами силы.

Основным достоинством устройств, работающих от трансформаторов, является возможность нарезки труб с большой толщиной металла.

В свою очередь, плазменные инверторы потребляют значительно меньше электрической энергии, а поэтому их целесообразно использовать на небольших производствах.

Плазменная резка ЧПУ своими руками дает возможность выполнить необходимые работы точно и эффективно.

Одним из главных элементов любого станка для плазменной резки с ЧПУ является резак или плазмотрон. Именно им производится нарезание любых заготовок заданных размеров и формы.

Он имеет достаточно простое устройство и состоит из таких элементов, как сопло, электрод, а также расположенный между ними специальный охладитель.

Кроме этого, на резаке обязательно предусмотрен канал для подачи сжатого воздуха под заданным давлением.

Непосредственно режущая струя формируется в сопле резака. От ее размеров и характеристик и зависят главным образом все возможности данного оборудования.

Аппарат для плазменной резки с ЧПУ обязательно оснащается компрессором, который обеспечивает необходимую подачу воздуха под определенным давлением.

Соединение компрессора непосредственно с источником питания и самим плазмотроном обеспечивает так называемый кабель-шланговый пакет.

Стоит отметить, что и цена на такое универсальное оборудование с ЧПУ, реализуемое во всех специализированных магазинах, выставлена достаточно высокая, а поэтому многие умельцы делают его своими руками.

Основной принцип работы

Установка, предназначенная для резки плазмой, просто необходима для того, чтобы выполнить точную нарезку труб из металла, а также многих других заготовок, причем не только из металла.

Для нарезки труб и других материалов подходит любое оборудование данного типа. Установка приводится в действие путем нажатия кнопки включения.

В этот момент начинает подаваться ток на оборудование плазмотрона с заданной высокой частотой.

После этого в самом станке начинает формироваться дежурная дуга, температура которой может достигать нескольких тысяч градусов по Цельсию.

Далее в камеру начинает поступать под определенным давлением поток воздуха. Его нагрев происходит в момент прохождения электрической дуги, кроме этого, он ионизируется и становится токопроводником.

Формирование необходимого воздушного потока производится в сопле, в котором воздух и становится плазмой в широком понимании этого термина.

В момент соприкосновения плазмы и рабочей поверхности, начинает зажигаться дуга с режущими характеристиками. При выполнении нарезки труб, их поверхность прогревается локально.

Металл начинает плавиться, вследствие чего появляется рез.

Появляющиеся на поверхности разрезаемого материала расплавленные мелкие частички сдуваются немощным потоком воздуха, который формируется в сопле станка для плазменной резки с ЧПУ.

В настоящее время широко используются как ручные плазморезы, так и автоматическое оборудование, оснащенное блоком ЧПУ.

Первый тип устройств используется, как правило, в бытовых целях и подразумевает ручное управление.

В этом случае резак для плазменной резки находится в руках оператора, а вся необходимая работа выполняется исключительно своими руками.

Цена такого плазмореза достаточно доступная, однако функциональные возможности ограничены.

В свою очередь, станки для плазменной резки труб и других заготовок, оснащенные блоком ЧПУ, делают участие человека в рабочем процессе минимальным.

Оператор осуществляет управлением станком через блок ЧПУ. Такое оборудование позволяет производить рез туб и других деталей с высоким качеством и максимальной точностью.

Самодельный плазморез с ЧПУ

Так как цена заводского станка для плазменной резки достаточно высокая, многие умельцы стремятся сделать его своими руками.

Задача эта непростая и многие элементы такого станка все равно придется заказывать у профессионалов.

В первую очередь, перед тем, как приступить к сборке станка для плазменной резки своими руками, необходимо точно разобраться в том, из каких частей он состоит.

Видео:

В состав каждого станка обязательно должны входить такие элементы, как стол, шаговый двигатель, блок управления и специальные стойки.

Все основные элементы станка придется заказывать на производстве, кроме этого, сам источник плазмы необходимо будет купить, а стоит он достаточно дорого.

После того как все элементы и оборудование станка для плазменной резки будут в наличии, можно приступать к сборке агрегата своими руками.

Следует в точности соблюдать порядок сборки и тщательно контролировать каждый ее этап.

Всю работу начинают с подготовки основания для сварки стола.

Для этого из труб из металла сваривается рама, которая по своей форме должна напоминать стол. Готовая рама грунтуется и красится.

Далее из дюрали делают опоры под станок и сваривают водяной стол.

После этого осуществляется установка реек и линейных направляющих. Корпус рабочего стола следует тщательно зашить листовым металлом, после чего аккуратно покрасить.

Затем осуществляется монтаж на направляющие портала и двигателя. Особое внимание необходимо уделить установке всех необходимых датчиков и блоку ЧПУ.

Провода станка следует обязательно поместить в гофру, кроме этого, необходимо предусмотреть защиту шлангов с воздухом.

Конечно, собрать самостоятельно станок для плазменной резки сложно, однако при правильном подходе к делу это реально.

rezhemmetall.ru

Станок плазменной резки металла с чпу

Какие требования сегодня предъявляются предприятиям, в состав которых входят цеха по резке металлов? Это высокая точность резки, возможность раскраивать металл по сложным чертежам и повышенная производительность, которая бы обеспечивала большой объем производимых работ. Конечно, производительность не должна влиять на качество конечного результата. Все это может обеспечить станок плазменной резки металла с ЧПУ.

Характеристики плазменного станка с ЧПУ

Эксплуатационных достоинств у станка с ЧПУ предостаточно.

С помощью станка плазменной резки ЧПУ можно раскраивать металл толщиною 0,5-150 мм. При этом кромки среза получаются ровными и аккуратными. С помощью станка можно резать любые виды металлов без ограничения. Кстати, ровный срез получается за то, что сама металлическая заготовка не подвергается сильному нагреву. Ее не коробит и не ведет.

Особенности плазменной резки с ЧПУ

На качество конечного результата действует три составляющие:

К примеру, если поставлена задача разрезать заготовку толщиною не больше 10 мм, то раскрой можно проводить дугой небольшой мощности. Если режется металл толщиною более 10 мм, то придется сам процесс производить на серьезном плазменном аппарате, в котором применяется мощная дуга.

Немаловажное значение имеет и сила тока, применяемого при резке. Чем толще разрезаемый металл, тем больше должен быть ток на резаке. В данном случае станки делятся по толщине металла: до 6 мм и больше 12 мм. Если неправильно соотнести толщину заготовки и силу используемого тока, то высока вероятность, что на срезе появятся окалины, шлаковые отложения и другие изъяны процесса. Поэтому специалисты делают подбор по соотношению, которое определяет силу тока от номинального значения. Последний должен быть больше в 1,5-2 раза, чем фактическое требуемое значение тока. Номинальный ток – это паспортный показатель в амперах.

Что касается вида сплава и состава смеси для резки, то здесь зависимость прямая. К примеру, если необходимо разрезать медные заготовки, то для их раскроя лучше использовать водородосодержащие смеси. Оптимальные смеси для резки алюминия – это азот или аргон. Для латуни композит из водорода и азота. Сталь лучше резать при помощи сжатого воздуха.

Виды станков для плазменной резки металла

Плазморезы с ЧПУ делятся по производительности, по техническим характеристикам и конструктивным особенностям.

Как показывает практика, простота работы станка для резки с ЧПУ очевидна. Главное – это квалификация оператора.

Необходимо отметить, что установка плазменной резки металла с ЧПУ ничем по принципу работы не отличается от ручной резки плазмой. То есть, все работает вот в такой последовательности.

Единственное отличие ручной плазменной резки от станка – это программное обеспечение последнего, по которому и ведется точный раскрой. В ПО закладываются параметры разрезаемого металла (плотность, толщину), сложность узора. К тому же производители сегодня предлагают станки с несколькими резаками, что увеличивает производительность. Поэтому оборудование данного типа всегда пользовалось большой популярностью. Небольшие станки сегодня стали устанавливать даже в цехах малого бизнеса.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Станок плазменной резки с ЧПУ – основные достоинства аппарата + Видео

Плазменная резка представляет собой высокотехнологичный способ обработки заготовок из металла и стали. Данная методика становится максимально точной и эффективной в тех случаях, когда она производится на специальных станках с ЧПУ (плазморезы с числовым программным управлением).

1 Установка плазменной резки с программным управлением – все ее достоинства

Современный станок с ЧПУ по праву считается незаменимым оборудованием для промышленных предприятий, так как он позволяет выполнять самый сложный раскрой листового металла с максимальной точностью и высокой производительностью.

Такая машина применяется для резки любых компонентов металлических строительных конструкций, разнообразных элементов технологического оборудования, навесных деталей техники для сельского хозяйства.

С ее помощью изготавливают двери из металла, торговые стеллажи, вентиляционные промышленные системы и много других изделий, выпускаемых в больших объемах.

Рекомендуем ознакомиться

Плазменный станок с ЧПУ характеризуется следующими эксплуатационными преимуществами:

Кроме того, аппарат с ЧПУ может разрезать листы толщиной от 0,5 до 150 миллиметров, а также обеспечивает превосходную чистоту получаемого реза. Установка для плазменной резки без проблем выполняет раскрой углеродистых сталей, а также всех металлов и низколегированных сталей, гарантируя при этом по-настоящему ровный и чисты срез. Достигается это за счет отсутствия деформирования заготовки, которое вызывается тепловым воздействием.

2 Особенности резки металла на плазморезах с программным управлением

Для получения ожидаемого результата обработки металлических изделий следует принимать во внимание такие факторы:

Если аппарат (плазморез) с ЧПУ применяется для раскроя листов малой толщины (не более одного сантиметра), на нем можно работать небольшой по мощности плазменной дугой. Для более толстых заготовок уже потребуется установка с добавочной стабилизацией дуги. А для раскроя листов толщиной более десяти сантиметров должна применяться серьезная плазменная машина, способная выдавать прямую и мощную по воздействию дугу.

Большое значение (по сути, основное) имеет и вид источника, с помощью коего формируется плазма (сжатая потоком воздуха высокотемпературная электродуга). Станок, предназначенный для работы с тонколистовой сталью (толщина не более 6 мм), может функционировать на сравнительно небольшом токе. Для обработки же листов толщиной от 12 мм требуется использовать источник высокого тока.

Если источник не имеет нужной мощности, плазменный аппарат не сможет качественно разрезать металл. На изделиях стопроцентно появятся шлаковые отложения на участке среза, окалина и другие дефекты. Чтобы избежать подобных проблем, рекомендуется всегда подбирать такой источник, который способен выдавать мощность в 1,5–2 раза больше необходимого уровня.

Композиции и составы для обработки раскраиваемых заготовок также следует выбирать максимально ответственно. Как правило, при обработке алюминиевых листов используют смеси, содержащие аргон, азот и водород, медных сплавов – исключительно водородосодержащие. А латунные изделия лучше всего разрезать композициями с азотом и водородом.

Добавим, что современная плазменная машина для раскроя металлов, изготовленная известным производителем, имеет достаточно большой срок службы. Его можно существенно увеличить, если обеспечить плазморезу регулярное обслуживание. О том, как его грамотно выполнять (и с какой периодичностью), рассказывают видео- и обычные инструкции, коими производители снабжают свои аппараты. Если следовать таким инструкциям, станок для плазменного раскроя с ЧПУ будет эксплуатироваться на протяжении нескольких десятилетий!

3 Краткий обзор популярных плазморезов

Оптимально, когда установка с ЧПУ для плазменной обработки заказывается предприятием непосредственно у производителя. Клиент имеет возможность четко изложить свои требования к тому, какими характеристиками должна обладать нужная ему машина.

Если подобной возможности нет, можно приобрести и готовый плазменный аппарат. При этом желательно сразу же заказать его профессиональную настройку, чтобы купленная установка могла максимально эффективно обрабатывать те металлы, с которыми вы работаете.

Вы можете выбрать любой плазменный станок, сейчас имеется немало хороших фирм-производителей, специализирующихся на изготовлении такого оборудования. Популярностью, например, пользуется аппарат для плазменной резки PlasmaCut от компании Юнимаш, занимающейся более семи лет созданием и серийным выпуском инновационной техники для мощных раскройных систем.

Данный станок ориентирован на потребности средних и малых промышленных предприятий. Он оснащается механизмом FOCUT, которые контролирует высоту режущего инструмента в зависимости от напряжения электродуги, технологичным источником плазмы Hypertherm, мощными шаговыми двигателями. Установка управляется через USB и Ethernet со специальной стойки, снабженной пультом дистанционного управления.

Также можно обратить внимание на продукцию фирмы AMN, которая реализуется не только в нашей стране, но и в Европе. Плазменные установки с числовым программным управлением этой компании используются крупнейшими российскими промышленными объединениями. AMN реализует и обслуживает следующие станки:

Посмотрите видео работы и другого плазменного оборудования с ЧПУ, чтобы выбрать самую лучшую установку для себя.

tutmet.ru