- поверхность металла всегда покрыта оксидно-гидроксидной пассивной плёнкой;

- наличие в алюминии значительного количества микропор и оклюдированного в них водорода;

- существенное различие коэффициентов температурного расширения алюминия и металлов покрытия;

- высокая электроотрицательность алюминия, приводящая к контактному выделению на его поверхности других более электроположительных металлов в виде рыхлой и плохо сцеплённой плёнки.

- кисло-щелочных промывных вод;

- кислых концентрированных отработанных растворов;

- щелочных концентрированных отработанных растворов.

- скорость горизонтального перемещения 0,5 м/с;

- скорость вертикального перемещения 0,15 м/с. Грузоподъёмность составляет 100 кг.

- Медный блок. Основной функцией медного блока является подвод электричества к оси и кольцам гальванического барабана.

- Втулка черного цвета из бакелита. Обладает электроизоляционными свойствами и устойчивостью к высокой температуре.

- Фиксированная изолированная стальная пластинка.

- Втулка.

- малый вес и одновременно высокая прочность благодаря изготовлению из алюминиевого сплава;

- высокая коррозионная стойкость и электрическая изоляция поверхности за счёт ПП покрытия.

- Ванны: · Ванна электрохимического обезжиривания – 1 шт. · Ванна химического обезжиривания – 1 шт. · Ванна горячей промывки – 2 шт. · Ванна холодной промывки двухкаскадная – 4 шт. · Ванна активации – 1 шт.< · Ванна цинкования – 5 шт. · Ванна улавливания – 2 шт. · Ванна осветления и хроматирования – 2 шт.

- Бортотсос односторонний – 26 шт.

- Бортотсос двусторонний – 10 шт.

- Металлоконструкции транспортной линии автооператора – 1 шт.

- Площадка обслуживания гальванической линии – 1 шт.

- Композитный решетчатый настил – 1 шт.

- Металлоконструкции рам для установки ванн – 18 шт.

- Барабан с загрузкой до 300 кг/10 кв. м. – 3 шт.

- Рама медная для подвесок, с общей загрузкой 360 кг. /12,5 кв. м. – 2 шт.

- Автооператор тележный грузоподъемностью 500 кг. – 2 шт.

- Шкаф с сиcтемой управления автооператором в режиме "от кнопки до позиции – 2 шт.

- Источник постоянного тока FleхKraft 9600А/12В – 3 шт.

- Источник постоянного тока FleхKraft 8400А/12В – 3 шт.

- Парогенератор 70 кВт – 1 шт.

- Парогенератор 50 кВт – 3 шт.

- Фильтровальная установка для очистки электролита, произв. 2м3/час

- Шкаф управления автоматической системой поддержания и контроля температуры – 1 шт.

- Емкость для сбора продукции – 5 шт.

- Комплект оборудования для отвода газов от бортотсосов до узла приема – 4 комплекта

- Комплект оборудования для подачи воды и отвода канализационных стоков

ОБОРУДОВАНИЕ ДЛЯ ГАЛЬВАНИКИ. ЛИНИИ ГАЛЬВАНИКИ. Производительность линии гальванического цинкования

Гальваническая линия никелирования

Применение гальванических покрытий является одним из наиболее распространённых методов защиты от коррозии, повышения износостойкости деталей, электропроводности и других важных свойств.

Оборудование для нанесения электрохимических, химических и анодно-оксидных покрытий отличается большим разнообразием, что вызвано широким диапазоном технических требований.

Конструкция оборудования зависит от характера технологического процесса, планируемой производительности, номенклатуры обрабатываемых изделий и ряда других требований. Она зависит так же от условий размещения оборудования – отводимой площади, высоты помещения, несущей способности потолка и пола помещения, наличия несущих колонн.

Одним из последних реализованных решений проектирования оборудования гальванического производства является автоматическая гальваническая линия никелирования и нанесения покрытия олово - висмут. Данный комплекс оборудования предназначен для обработки деталей из алюминиевых сплавов в барабанах и на подвесках.

Данный проект реализован в всероссийском научно-исследовательском институте радиотехники (ВНИИРТ).

Специфика покрытия

Первоначально хотелось бы обратить внимание на специфику процесса осаждения никелевых покрытий на алюминий.

Нанесение гальванических покрытий на алюминий сопряжено со значительными технологическими затруднениями. Основными причинами технологических трудностей являются:

Все вышеперечисленные причины прямо или косвенно препятствуют прочному сцеплению осаждаемых покрытий с поверхностью деталей из лёгких металлов.

Как показывает практика, толщина оксидной плёнки на поверхности обрабатываемых деталей различна. При цинкатной обработке участки тонкой оксидной плёнки растворяется значительно быстрее участков с более толстой плёнкой. Контактное осаждение цинка на участках с растворённой тонкой оксидной плёнкой первостепенно по отношению к остальным участкам, причём этот слой контактно осаждённого цинка имеет более рыхлую структуру, что может являться причиной плохого сцепления никеля с основой.

Конечной целью подготовительных операций является нанесение на очищенную от оксидной плёнки поверхность алюминия тонкого, плотного и обязательно равномерного по толщине слоя контактно осаждённого цинка. Следовательно в данном случае необходима качественная предварительная подготовка поверхности, все подготовительные операции должны способствовать достижению этой цели.

Технологическая схема нанесения сплава олово – висмут делится на три стадии, между которыми осуществляются технологические, операции термической обработки, которые выполняются вне гальванической линии в термошкафах. Данная технологическая схема предусматривает нанесение покрытий на детали алюминиевых сплавов разного компонентного состава.

Расчетный темп выхода носителей из линии составляет 30 минут. Для работы линии в автоматическом режиме предусмотрены следующие алгоритмы перемещения деталей по технологическим позициям:

Этап №1 (подготовительный)

Детали проходят операции химического обезжиривания, осветления в смеси кислот (либо снятия бракованного покрытия в азотной кислоте) с последующими промывками, после чего подвергаются термообработке в течение шести часов.

Для снятия внутренних напряжений в металле, а так же для обезводороживания металла после предварительной подготовки проводится операция термообработки.

Этап №2

Нанесение никелевого покрытия толщиной 3 – 12 мкм. Этап имеет два варианта алгоритма обработки деталей в зависимости от типа травления (кислое либо щелочное), еще два варианта в зависимости от типа раствора осветления (в азотной кислоте или в смеси азотной и плавиковой кислот), а так же еще четыре варианта в зависимости от количества операций цинкатной обработки.

Травление преследует цель полного снятия неравномерной по толщине естественной оксидной плёнки. При последующей промывке в двухкаскадной противоточной ванне оксидно-гидроксидная плёнка образуется вновь, но её толщина будет равномерной вне зависимости от наличия и вида механической обработки.

В результате длительного и интенсивного предварительного травления на поверхности алюминиевых сплавов образуется слишком много травильного шлама, который, в свою очередь, приходится снимать в ваннах осветления.

Контактное цинкование алюминиевых деталей проводится в щелочном растворе. С целью улучшения структуры, плотности и равномерности плёнки контактного цинка очень часто проводят двухкратную цинкатную обработку с промежуточным снятием первично осаждённого цинка в концентрированной в азотной кислоте.

Стоит отметить, что плотные цинковые плёнки получаются лишь при кратковременной выдержке в них алюминиевых деталей (не более одной минуты) – при большей выдержке цинковая плёнка становится толще, но в то же время разрыхляется. Такая плёнка приводит к получению тёмных, полосатых никелевых осадков. После цинкования детали промывают в двухкаскадной противоточной промывке и нейтрализуют.

Осаждение никеля можно проводить в стандартном сернокислом электролите никелирования. Плёнка контактного цинка очень тонка и активна и поэтому легко растворяется в кислых и щелочных растворах. По этой причине после цинкатной обработки загрузку подвесок с деталями в ванну никелирования необходимо производить «под током». В противном случае за период от момента погружения в электролит деталей нижнего ряда подвески до момента контакта катодной штанги с токонесущими опорами-ловителями значительная часть контактно осаждённого цинка может химически раствориться в кислом растворе электролита никелирования и на поверхности алюминиевых деталей вновь образуется препятствующая сцеплению пассивная плёнка.

После нанесения никелевого покрытия, следует операция сушки деталей. Для улучшения сцепления никелевого покрытия с алюминием проводится термическая обработка при температуре 220-230˚С в течении часа. В процессе нагрева контактно осаждённый цинк диффундирует в алюминиевую основу, что благоприятно сказывается на сцеплении покрытия.

Этап №3

Нанесение покрытия олово – висмут. Этап имеет два варианта алгоритма движения деталей (нанесение покрытия олово – висмут без подслоя меди или нанесение покрытия олово – висмут с подслоем меди.

Предварительно перед операциями нанесения покрытия поступают на операции обезжиривания, активации. Детали, промытые в холодной проточной воде, загружают под током в сернокислый электролит меднения. В целом операции меднения, нанесения покрытия олово-висмут при данной технологии производят по общепринятым технологическим процессам. Стравливание бракованных медных покрытий производят в азотной кислоте.

Гальванические ванны

Автоматическая гальваническая линия представляет собой ванны, установленные на металлические конструкции, расположенные в один ряд, с обвязкой трубопроводов, вытяжной вентиляцией, площадкой обслуживания.

Площадка обслуживания линии выполнена из металлических профилей, окрашенных химически стойкой защитной краской. Настил состоит из решетчатых панелей из полимерного материала, поверхность панелей имеет структуру, обеспечивающую предотвращение скольжения при ходьбе.

Гальванические ванны выполнены из полимерных материалов, химически стойких к растворам и электролитам, применяемым на производстве. В линии предусмотрено три системы канализации:

Опорожнение технологических ванн производится с помощью воздушно-диафрагменных насосов.

Промывные воды поступают в приямок, оборудованный датчиком уровня. Из приямка промывная вода откачивается воздушно-диафрагменным насосом на очистные сооружения. Включение и отключение насоса осуществляется автоматически по датчику уровня.

Для заполнения ванн предусмотрена подача воды индивидуальным трубопроводом, оборудованным только шаровым краном, во все ванны линии, установлены приборы регулирования подачи воды – ротаметры, вентили в ваннах промывки.

Нагрев растворов в гальванических ваннах осуществляется при помощи ТЭНов. Системой автоматики предусмотрена возможность включения ТЭНов для нагрева растворов в любое заданное время.

Ванны с нагревом оборудованы датчиком уровня и температуры, ванны «под током» без нагрева оборудованы датчиком уровня. Ванны с нагревом так же утеплены листом минеральной ваты, что значительно снижает тепловые потери через стенки ванны при разогреве и эксплуатации.

Так же к ваннам проведён подвод сжатого воздуха, установлены барботёры для интенсификации промывки деталей, а так же для перемешивания растворов перед началом работы линии.

Гальваническая линия оборудована противоточными двухкаскадными ваннами с переливными и сливными карманами. Двухкаскадные промывки расположены после технологических ванн.

Для приготовления электролитов нанесения покрытий предусмотрены специальные емкости, которые оборудованы датчиками уровня и температуры, крышками, а так же механическими мешалками.

Гальванические ванны с вредными выделениями, нагревом оборудованы съемными крышками. Укрытие ванн локализует распространение вредных веществ, сохраняет тепло в ваннах при нагреве. Автоматическая гальваническая линия так же оборудована стойкой на 5 позиций и постом для чистки анодов. Стойка предназначена для хранения двух технологических спутников, анодных штанг с анодами. Пост для чистки анодов предназначен для удаления с поверхности анодов продуктов анодного растворения.

Так же успешно реализован механизм «толчок тока» для ванны нанесения покрытия олово-висмут. В момент начала электролиза на ванну подаётся плотность тока втрое больше плотности тока нанесения покрытия, спустя 1-2 минуты её значение снижается до расчётного. Стоит отметить, что поверхность обрабатываемых деталей сложнопрофильная, имеет глухие отверстия, поэтому для получения осадков на всей поверхности детали и реализован данный механизм.

Одним из условий реализации данной технологии была необходимость загрузки деталей «под током» в ванны нанесения гальванопокрытий: никелирования, омеднения, олово-висмут, что успешно реализовано при помощи установки дополнительного выпрямительного агрегата. Ток подводится к подвеске с деталями на тот период времени, когда подвеска с деталями начала погружаться в рабочий раствор, но штанга с подвеской ещё не коснулась опоры катодной шины, подключенной к выпрямителю.

Необходимость в данном приёме возникает при нанесении покрытий на металлическую основу, в данном случае на алюминиевую, склонную к пассивации. Катодный ток от выпрямительного агрегата подаётся на детали при помощи провода спрятанного в гибкий кабель-канал.

На аноды гальванической ванны подаётся ток со стационарного выпрямителя ванны, образуя анодный потенциал. В момент когда катодная штанга «стала» в опоры-ловители, происходит отключение дополнительного выпрямителя и подача анодного и катодного тока на ванну от основного выпрямителя. Таким образом достигается загрузка алюминиевых деталей «под током» в процессные ванны. Сила тока при опускании подвески в ванну увеличивается по мере увеличения площади загружаемых в ванну деталей и достигает 50 % величины рабочего тока.

Для гальванических ванн цинкования, никелирования, нанесения покрытия олово-висмут предусмотрен выпрямитель с промежуточным инвертором, цифровой системой управления.

Для обеспечения качества получаемого покрытия, в комплект оборудования линии входит насосное и фильтровальное оборудование.

Автооператор

Устройство для транспортировки подвесок перемещается по направляющим путям, которые установлены сбоку от ванн. Выбор консольного автооператора обусловлен высотой предоставляемого помещения.

С точки зрения функционала автооператора, удается достичь общепринятых характеристик перемещения носителя:

Основным способом управления автооператорами, является автоматическое управление командами, поступающими из пульта управления линии. В этом случае осуществляется совместная работа всех автооператоров на линии. Так же предусмотрены режим работы в наладочном и местном режимах.

Способ управления автооператором (местный, с пульта, или автоматический) выбирается на пульте управления линией.

Вентиляция

Цеха металлопокрытий относятся к категории вредных производств, так как в процессах обработки поверхности и нанесения покрытий в воздух производственных помещений выделяется большое количество вредных веществ, опасных для человеческого организма. На данном объекте имеются технологические ванны с содержанием 30% азотной кислоты, смесей азотных и плавиковых кислот, а так же ванна нанесения никелевого покрытия, что предопределяет специфику проектирования системы местной вентиляции, применения сооружений для очистки отсасываемого воздуха.

Ванны с вредными выделениями, нагревом оборудованы местной вытяжной вентиляцией в виде бортовых отсосов, патрубков, магистральных воздуховодов. В патрубках бортовых отсосов имеются шиберные устройства для регулирования отсоса воздуха на каждой ванне и настройки баланса всей вентиляционной системы.

Все элементы выполнены из полимерных материалов химически стойких к газам, аэрозолям, отводимым от ванн. Для отчистки отсасываемого воздуха от кислот предусмотрен рамный ионообменный фильтр РИФ. Принцип действия данной установки заключается в продувке очищаемого воздуха через фильтровальный блок, который изготовлен на основе волокнистых ионообменных материалов, дополнительно установлено устройство для орошения.

Площадка и загрузочная стойка

Для обслуживания ванн предусмотрена площадка обслуживания с полимерным настилом, шириной 1000мм.

Для разгрузки и выгрузки барабанов, деталей на подвеску предусмотрена загрузочно-разгрузочная стойка. Загрузочно-разгрузочная стойка оборудована, кнопочным пультом. Пульт оборудован кнопками: «стоп» и «вращение барабана».

Барабан

Для реализации технологического процесса линия укомплектована носителями, барабанами с мотор-редуктором, объём барабана 3,8 дм2. Электропривод помещён в герметичный корпус из ПВХ.

Вращение цилиндра барабана производится мотор-редуктором, питающимся постоянным током напряжением 12В с помощью двух зажимов, подключаемых к контактам «+» и «-», расположенным на раме технологического спутника. Поскольку растворы некоторых гальванических ванн достаточно агрессивны, цилиндр барабана изготовлен из ПВДФ.

Маслоуловитель

Для интенсификации процесса обезжиривания, удаления пены и масел на поверхности электролита гальванической ванны, последняя оборудована маслоуловителем. Ванна химического обезжиривания пополняется очищенным от масел раствором из маслоуловителя автоматически при снижении уровня ниже установленного значения. Пополнение маслоуловителя так же реализовано при помощи автоматической системы управления, пополнение происходит при достижении уровня раствора нижнего порога датчика.

Маслоуловитель – емкость оборудованная механическим фильтром и системой перегородок, что позволяет задерживать загрязнения в его объёме. Масло с зеркала маслоуловителя удаляется при помощи специального устройства – скиммера. Принцип его действия основан на адгезии собираемого продукта к гладкой поверхности коллектора. Коллектор выполнен в виде замкнутой трубы, изготовленной из полимерных материалов, часть которой находится на очищаемой поверхности. Привод скиммера обеспечивает непрерывное движение коллектора, а маслосъемники – очистку его от масла.

Все масла, плавающие на поверхности (капли, пятна, жировые фрагменты), в том числе и из углов резервуара попадают на коллектор и удаляются через отверстие резервуара в полиэтиленовую канистру.

Оставшееся в объеме раствора эмульгированное масло удаляется с помощью сепаратора, внутри которого установлен контейнер с сорбирующей масло загрузкой – полипропиленовыми «спагетти». Очистку целесообразно проводить не постоянно, а с некоторой периодичностью, чтобы загрязнения накапливались на поверхности раствора.

Сушка

Сушка деталей на подвесках происходит в ванне сушки, которая оборудована автоматической крышкой, датчиками температуры и давления.

Ванна сушки представляет собой резервуар, корпус которого изготовлен из полипропилена, предусмотрена теплоизоляция листом минеральной ваты. На корпусе установлен вентиляторный агрегат, состоящий из вентилятора и электродвигателя, так же установлен калорифер. При включении вентилятора происходит всас воздуха из нижней части сушильной камеры и нагнетание его в приямке с электрокалорифером, проходя через который воздух нагревается и подаётся в ванну сушки при помощи форсунок. Горячий воздух неоднократно повторяет свой путь, двигаясь в рециркуляционном режиме. Для компенсации потерь горячего воздуха при открытии крышек ванн предусмотрен подсос вентилятором воздуха из цеха. Для сушки мелких деталей предусмотрена центрифуга.

Пульт управления линией

Управление гальванической линией возможно с пульта управления. При помощи пульта управления оператор устанавливает режим работы линии. Так же оператор может настраивать некоторые параметры линии, например включить вентилятор, разрешить (или запретить) автоматическое пополнение регулирующей ёмкости маслоуловителя, включить фильтровальные установки ванн или подать напряжение на контактные группы, предназначенные для вращения барабанов.

Циркуляционное перемешивание раствора

Поскольку детали сложнопрофильные, возникает вопрос тщательной промывки после каждой операции, в частности усложняется реализация процесса обезжиривания. Для решения данной проблемы в ваннах химического обезжиривания и в нижних каскадах промывок реализована система гидравлического перемешивания. Перемешивание производится путём перекачивания жидкости из ванны через насос с последующей его подачей через форсунки – эдукторы в зону нахождения рабочей поверхности деталей в ванне.

Гидравлическое перемешивание позволяет интенсифицировать процесс химического обезжиривания деталей путём подвода электролита к застойным зонам деталей с одновременным удалением жировых и масляных загрязнений с поверхности, достигнуть полного удаления остатков растворов внутри глухих отверстий в промывных операциях.

Покачивание катодной штанги

Ванны нанесения гальванических покрытий оборудованы системами поперечно – продольного покачивания катодной штанги. Покачивание необходимо для предупреждения образования застойных зон в углублениях деталей, а так же в труднодоступных местах, и позволяет интенсифицировать процессы нанесения гальванопокрытий. Покачивание штанг предусмотрено в ваннах цинкатной обработки, омеднения, никелирования и в ваннах нанесения покрытия олово-висмут. Покачивающее устройство представляет собой металлическую раму с опорами и приводится в движение мотор-редуктором с заданной частотой и амплитудой вращения, работа систем качения синхронизирована с работой автооператоров линии.

Обеспечение безопасности

С целью обеспечения безопасности при эксплуатации, гальваническая линия оборудована аварийными выключателями. Выключатели установлены на площадке обслуживания, на панели системы управления.

После введения в действие аварийных выключателей происходит полное отключение системы управления линией. После устранения аварии необходимо разблокировать выключатель и приступить к работе.

Возможно Вас так же заинтересуют следующие статьи: comments powered by HyperCommentsecm-zink.ru

Гальваническая линия цинкования - автоматизация процесса

Покрытие железа или стали слоем цинка — цинкование — это, пожалуй, самый надежный способ уберечь их от воздействия влаги и кислорода, а значит, и от коррозии. Цинк и железо образуют, так называемую, гальваническую пару, в которой цинк — более активный металл. А это значит, что даже при повреждении цинковой защитной пленки коррозия все равно не коснется железа: с кислородом снова и снова будет вступать в реакцию более активный цинк. Поэтому цинкованию подвергается почти весь промышленный металлопрокат: трубы, балки, арматура и другие конструкции, которые в ходе эксплуатации могут соприкасаться с водой или активными химическими соединениями.

Покрытие железа или стали слоем цинка — цинкование — это, пожалуй, самый надежный способ уберечь их от воздействия влаги и кислорода, а значит, и от коррозии. Цинк и железо образуют, так называемую, гальваническую пару, в которой цинк — более активный металл. А это значит, что даже при повреждении цинковой защитной пленки коррозия все равно не коснется железа: с кислородом снова и снова будет вступать в реакцию более активный цинк. Поэтому цинкованию подвергается почти весь промышленный металлопрокат: трубы, балки, арматура и другие конструкции, которые в ходе эксплуатации могут соприкасаться с водой или активными химическими соединениями.

Цинкование осуществляют разными способами. Есть, например, холодное цинкование, при котором на заранее подготовленную металлическую поверхность накладывают состав, содержащий цинковый порошок. Часто применяют горячее цинкование — самый старый способ, при котором на сталь при высокой температуре наносится расплавленный цинк. Диффузионое цинкование подразумевает обработку металла в парах или порошке цинка – тоже при высоких температурах. Однако, основным методом цинкования в промышленности остается гальваника, то есть цинкование путем электролиза.

Для такого процесса требуется гальваника оборудование: гальванические линии с полным комплексом (от подготовки до закрепления),гальванические ванны различной конструкции, барабанные ванны (для серийного цинкования мелких деталей), колокольные установки и прочее. В промышленных условиях наилучшим решением является гальваническая линия цинкования. Даже сейчас еще есть процессы, для которых нужны линии ванн с ручным обслуживанием. Но основную производственную нагрузку принимают на себя линии автооператорного типа. Это автоматизированные линии, которые предназначены для подготовки поверхности и цинкования различных стальных деталей.

Автооператор гальванической линии управляется компьютером и обслуживает определенное число гальванических ванн в зависимости от поставленных задач и возможностей системы. Поскольку нанесение гальванического покрытия – достаточно трудоемкий процесс, то данное приспособление позволяет сэкономить временные и материальные ресурсы, что ведет к снижению себестоимости продукции, а это дает дополнительные преимущества при сбыте готовой продукции или реализации предоставляемых услуг.

Автооператор гальванической линии управляется компьютером и обслуживает определенное число гальванических ванн в зависимости от поставленных задач и возможностей системы. Поскольку нанесение гальванического покрытия – достаточно трудоемкий процесс, то данное приспособление позволяет сэкономить временные и материальные ресурсы, что ведет к снижению себестоимости продукции, а это дает дополнительные преимущества при сбыте готовой продукции или реализации предоставляемых услуг.

Автооператоры гальванических линий бывают консольного или портального типа. Они предназначены для транспортировки барабанов или подвесок. С их помощью появляется возможность на одной и той же линии выполнять несколько процессов автоматически – подготовка детали, нанесение покрытия, закрепление слоя.

Автооператоры гальванических линий бывают консольного или портального типа. Они предназначены для транспортировки барабанов или подвесок. С их помощью появляется возможность на одной и той же линии выполнять несколько процессов автоматически – подготовка детали, нанесение покрытия, закрепление слоя.

Автоматизация процесса гальванизации позволяет сократить контакт рабочего персонала с вредной средой, что позитивно сказывается на их здоровье. Заводы-изготовители гальванических автооператоров предлагают различные характеристики данных надстроек и при покупке всегда важно обращать внимание на габаритные размеры, скорость перемещения и мощность привода автооператора.

temp-mash.ru

Подвесная линия цинкования - Гальватрон

Компания Ижметиз выпускает автоматические линии цинкования габаритных деталей подвесного типа - серии Гальватрон. При гальваническом покрытии крупногабаритных изделий применяются технологические подвесы (оснастка). Для усиления структуры хроматной пленки (бесцветной или радужной) дополняют стадией силера или цинколака, с последующим обдувом. Производительность находится в прямой пропорции от площади завеса: выпускаем линии с одинарным и сдвоенным завесом. Для гальванического цинкования ЦАМ или сложнопрофильных крупногабаритов рекомендуется щелочной электролит; при покрытии чугуна - кислотный состав.

Комплектация автоматической подвесочной линии цинкования Гальватрон, особенности исполнения:

- Корпус гальванических ванн из листового полипропилена в сборе 14-16 шт., ДШВ 2000х(700:900)х1000 мм, с учетом максимальных габаритов деталей, объемной плотности электролита и соотношения площади покрытия с полезным объемом ванны.

- Портальный автооператор подвесной линии с лицензией на автоматизацию, 1 шт. В конструкции автооператора механизм встряхивания деталей в верхнем положении, для уменьшения времени стекания. Для межпозиционного перемещения имеется поддон стекания раствора. Автоматизация предусматривает обязательную функцию ополаскивания деталей, возможность задания угла наклона вертикального хода.

- Оснастка ванн: механизм покачивания катодной штанги для ускорения стадий обезжиривания, травления габаритных деталей и исключения пригаров при цинковании. Альтернативой покачиванию является барботаж воздухом, обычно используется в промывках. Токоведущие опоры для подвода постоянного тока на базе пневмозажима или подпружиненного механизма, что связано с повышенной плотностью тока при нанесении цинка на подвесах. Также в поставку входят опорные гнезда, пояса жесткости в защитном пенале, змеевики охлаждения, элементы вытяжной вентиляции, бортовые отсосы.

- Технологическая сушка (сушило), 1 шт., с функцией обратного забора воздуха и шкафом локального управления.

- Подвесы технологические с летящими балками, 4 шт. Оснащены медными контактами, рама из стальной профильной трубы; отклонения размеров рамы минимальны.

- Шкаф управления нагревом с датчиком уровня для ванн подготовки поверхности, 2 шт. с нагревтельными устройствами; Источник постоянного тока 800 А/12 В, 3 шт для ванн электрохимического обезжиривания и цинкования; генератор цинка, 2 шт.

- Коммуникации: пути подкрановые, система раздельного водоотведения, водоподведения, сжатого воздуха, датчиков и электрических проводов.

Адгезия слоя цинка после покрытия на подвесной линии цинкования значительно выше, чем при цинковании в гальваническом барабане. После покрытия возможна первичная механическая обработка: штамповка и гибка без повреждения герметичности слоя цинка. В барабанную каретку помещается большая удельная площадь, чем на подвес (аналогичный по длине). Благодаря системе автоматизации все режимы технологического процесса управляемые и гибкие, процент брака на перетрав минимален.

Выходные характеристики подвесной гальванической линии цинкования Гальватрон:

- * Производительность: темп выхода 3-4 шт/час, площадь завеса 5-8,5 м.кв.;

- Рабочий персонал: основной специалист и помощник (межцеховое перемещение, плановый ремонт), перемещение балок автоматическое. Управление температурой и выпрямителем тока автоматизированно. Возможна работа в режиме полуавтомат или ручном.

- Площадка под основное оборудование ДШВ: 15х4,2х4,5 м.

- Толщина покрытия 7-12 мкм (максимально до 25 мкр), Ц9Хр.Бцв. Возможна обработка силером, цинколаком; радужная пассивация.

* производительность и комплектация оборудования подбираются под тех. задание заказчика.

www.izhmetiz.ru

Гальваническое цинкование металла: технология, оборудование

Гальваническое цинкование – эффективный и недорогой, а потому распространенный способ защиты черных металлов от коррозии. Чаще всего его используют при производстве метизов и крепежных изделий, а также стальной сетки.

Способы нанесения цинкового покрытия

Антикоррозионное цинкование выполняется различными способами, а срок службы покрытия зависит от толщины защитного слоя.

Способ нанесения покрытия зависит от его необходимых свойств, размеров изделия, условий его дальнейшей эксплуатации.

Самый простой и технологичный, но недостаточно обеспечивающий стойкость к механическим воздействиям защитного слоя, – это холодное цинкование с помощью грунтов, в которых в большом количестве содержится высокодисперсный цинковый порошок.

По объему цинковальных производств второе место занимает горячее цинкование. Покрытие, получаемое таким способом, качественное и долговечное, но экологически небезопасное, так как используется расплав цинка, да еще на поддержание его температуры немногим меньше 500 °С необходимо большое количество электроэнергии, химические методы подготовки поверхности.

Очень похож на горячее цинкование более технологичный, но менее производительный метод термодиффузионного нанесения защитного слоя. Он используется, когда задаются высокие требования к толщине и внешнему виду покрытия.

Еще один способ цинкования – это газо-термическое напыление, которое используется для защиты крупногабаритных изделий и конструкций, которые в ванну просто невозможно поместить.

Гальваническое цинкование лишено многих недостатков других способов нанесения покрытия и имеет свои положительные стороны.

Преимущества гальванического цинкования

Способ нанесения цинкового покрытия путем электролиза наиболее распространен.

Основным достоинством, из-за которого применяется именно гальваническое цинкование металла, является высокая степень защищенности поверхности материала от коррозии. Тонкий слой цинка увеличивает срок службы изделий в несколько раз, а значит, и снижает затраты на их техническое обслуживание и замену.

Покрытие получается ровным, без потеков и капель, сохраняется и форма, и размер изделия. Нанести его можно на предметы любой, даже самой сложной формы.

Гладкие и блестящие декоративные покрытия не требуют в большинстве случаев дополнительной обработки.

Кроме того, сам процесс нанесения цинкового покрытия требует незначительных расходов, а гальванические агрегаты обладают высокой производительностью.

Недостатки гальванического цинкования

Способ нанесения защитного покрытия электролизом не лишен недостатков.

Основной недостаток – низкая адгезия цинка с металлом, из-за которой поверхность изделия необходимо тщательно зачищать.

Минусом также является образование в процессе нанесения покрытия ядовитых отходов, требующих серьезной очистки.

Несоблюдение режимов может привести к наполнению водородом основного металла, что приводит к хрупкости самого изделия и к нарушению качества покрытия.

Принцип действия

Гальваническое цинкование основано на принципе защитного действия, который определяется разностью электрохимических потенциалов цинка и железа. Поскольку цинк имеет меньший электрохимический потенциал, покрытие из него является протекторной защитой для черных металлов. То есть во влажной среде электрохимической коррозии подвергается именно он.

При окислении железа образуются оксиды, имеющие больший объем, чем первоначальный металл. Оксидная пленка становится рыхлой и пропускает к еще не окисленному металлу кислород. А на цинке при окислении пленка образуется тонкая и плотная, она не пропускает кислород вглубь металла, защищая не только покрытие, но и основной металл под ним.

Виды гальванического цинкования

Цинкование гальваническое – технология, представляющая собой электролиз, т. е. электрохимические окислительно-восстановительные процессы в электролите под действием постоянного электрического тока.

По составу электролита цинкование делится на три вида: кислотное, цианидное и щелочное.

Чаще всего используется метод нанесения цинкового покрытия в слабокислых электролитах, особенно для чугунных и стальных деталей сложной конфигурации. Изделия из углеродистых и легированных сталей при этом виде цинкования меньше подвергаются возникновению водородной хрупкости, да и внешний вид получается превосходный, с замечательным декоративным эффектом в широкой цветовой гамме.

Дополнительная защита при цинковании

Защитное действие покрытий из цинка зависит от его толщины, которая при гальваническом нанесении всего 5 мкм, и характера электролита.

В некоторых случаях защитные свойства цинкового покрытия увеличиваются пассивированием, фосфатированием или покраской.

Пассивирование (хроматирование) – химическая обработка изделий в растворах с хромовой кислотой либо ее солями, в результате которой на поверхности образуются хроматные пленки. Это процесс усиливает не столько защитные свойства, сколько декоративные, потому что в результате усиливается блеск покрытия, и оно может быть окрашено в различные цвета.

При фосфатировании (обработке в солях фосфорной кислоты) оцинкованных изделий на поверхности пленка образуется фосфатная. После фосфатирования может еще наноситься лакокрасочное покрытие.

Этапы гальванического цинкования

На производстве гальваническое цинкование состоит из нескольких технологических процессов, каждый из которых завершается промывкой водой в проточной ванне или щеточно-моечным способом.

Сначала изделия тщательно очищаются от ржавчины, окалины, технологической смазки, остатков охлаждающей жидкости или краски и обезжириваются в щелочных растворах. Затем происходит обезжиривание электролитическое.

После него протравливаются в водном растворе соляной кислоты, при котором поверхность окончательно очищается без нарушения поверхностного слоя и происходит ее декапирование – активация перед нанесением цинкового покрытия. Только потом производится собственно цинкование.

После него, при необходимости, изделия осветляются и очищаются от окисной пленки в водном растворе азотной кислоты, затем фосфатирование, пассивация и сушка.

При цинковании различных изделий могут выполняться дополнительные операции. Например, полосу перед цинкованием разматывают, сваривают концы, правят, а после него промасливают и сматывают.

Оборудование гальванического цинкования

Гальваническая линия - это определенная последовательность промывочных и технологических ванн, в которых создаются одно- или многослойное цинковое покрытие с требуемыми функциональными свойствами.

В соответствии с объемами производства используется оборудование с различной степенью механизации. На крупных предприятиях устанавливаются механизированные линии с автоматическим управлением. Существуют линии с частичным или полным ручным управлением, а также мини-линии.

Линия гальванического цинкования состоит не только из ванн. В нее входят транспортные системы различной конструкции, обязательно оборудование для очистки сточных вод, вспомогательное оборудование, к которому относятся приспособления для цинкования, ТЭНы, теплообменники, катодные и анодные штанги.

В дополнительное оборудование входят системы вентиляции, сушильные камеры и шкафы, холодильное оборудование, фильтровальные установки, оборудование получения демиводы, насосы.

Электролиты для цинкования

Для гальванического цинкования в зависимости от назначения изделия применяют электролиты, которые делятся на две основные группы.

Электролиты, в которых цинк находится в виде простых гидратированных ионов, называют простыми кислыми. Это борфтористоводородные, сульфатные и хлоридные растворы.

Сложные комплексные кислые и щелочные электролиты содержат цинк в комплексных ионах с положительным и отрицательным зарядом. Это аммиакатные, пирофосфатные, цианидные и другие растворы.

От того, какой электролит применяется, зависит в первую очередь скорость осаждения, а затем качество осадков цинка на изделии (катоде).

Из комплексных электролитов цинк оседает на катоде при высоком рассеивании ионов. При увеличении плотности тока выход металла снижается и увеличивается выход водорода.

Поэтому цинкование в сложных электролитах производится при малой плотности тока, а покрытие получается очень качественное, мелкозернистое и равномерное.

В слабокислых простых электролитах гальваническое цинкование, в домашних условиях в том числе, проходит при большой плотности тока, с большей, чем при использовании сложных растворов, скоростью. Внешний вид изделий получается хороший, но покрытие не очень качественное и подходит только для изделий достаточно простой формы.

Гальваническое цинкование

Технологический процесс непосредственно цинкования происходит в ванне с электролитом. В нее опускаются изделия из черного металла, к которым через специальные электроды подводится электрический ток (катод), и чистый цинк в виде шаров или пластин, уложенных в специальные сетчатые секции (анод).

В процессе электрохимической реакции под воздействием электрического тока плотностью от 1 до 5 А/дм цинк растворяется в электролите, затем его ионы оседают на катоде, образуя гальваническое покрытие толщиной 4-25 мкм.

Именно с использованием такой технологии получают крепежные изделия (болты и гайки) с равномерным и блестящим покрытием.

Автоматизированная линия для гальванического цинкования

Современная линия гальванического цинкования – это полностью автоматизированная линия, на которой осуществляются все этапы нанесения покрытия, включая сварку и качественное обезжиривание изделий разного назначения и конфигурации.

Автоматическая линия в общем случае состоит из комплекта технологических гальванических ванн, модульных выпрямителей, стенда загрузки/разгрузки, транспортного оборудования, оборудования для вытяжной вентиляции, подвода воды и отвода канализационных стоков, металлокаркаса с трапом обслуживания.

Гальванические ванны могут изготавливаться из нержавеющей стали, стали, футерованной полимерными материалами или резиной. Современные ванны, сваренные из листовых полимеров, все больше вытесняют металлические емкости. Выбор материала ванн зависит от состава и концентрации электролита и рабочей температуры.

Коммуникации систем водоснабжения и канализации, и в большинстве случаев вентиляции располагаются под ваннами и также изготавливаются из полипропилена.

Размеры линии определяются ее производительностью и габаритами гальванических ванн.

Гальваническое цинкование происходит с образованием сточных вод с высокой концентрацией ионов тяжелых металлов. Поэтому их отстаивают, фильтруют, нейтрализуют, используют химическое осаждение, сорбцию и другие процессы в емкостях из инженерных полимеров.

Электролитическое цинкование в домашних условиях

Гальваническое цинкование, своими руками производимое, начинается с подбора материалов. Электролитом может служить раствор хлорида цинка и соляной кислоты в дистиллированной воде. Это так называемая паяльная кислота, которая чаще всего используется в домашних условиях. Умельцы протравливают цинк в аккумуляторной серной кислоте и получают электролит ZnSO4, но этот процесс опасен, поскольку при реакции выделяется взрывоопасный водород и теплота. В электролите ни в коем случае не должно быть осадка из нерастворенных кристаллов соли.

Чистый цинк можно купить в магазине химреактивов или на радиорынке, а можно получить из солевых батареек или плавких предохранителей, сохранившихся со времен Советского Союза.

Гальванической ванной может служить стеклянная или пластиковая емкость. В нее устанавливаются штативы для анода и катода. Анод – это пластина цинка, к которой от источника питания подсоединяется «плюс». Чем больше анод, тем более равномерным получится покрытие на катоде, изделии, на которое будет наноситься защитное покрытие. Анодов может быть несколько, их можно располагать вокруг катода на одинаковом расстоянии, чтобы его поверхность покрывалась цинком равномерно и одновременно со всех сторон. К катоду подсоединяется «минус» источника питания.

Даже когда в домашних условиях производится цинкование гальваническое, технология обязательно включает тщательную очистку и обезжиривание детали, а также ее активацию в растворе кислоты.

Источник питания – это автомобильный аккумулятор с лампой накаливания небольшой мощности или другого потребителя в схеме, чтобы сила тока в цепи была ниже, или блок питания с постоянным напряжением на выходе. Главное, чтобы не было бурного кипения электролита в процессе цинкования.

Собственно цинкование происходит, когда аноды и катод опущены в электролит и замкнута электрическая цепь. Чем дольше длится процесс, тем толще слой цинка получается на изделии.

С помощью гальванического цинкования защитное покрытие на изделиях становится точным, равномерным и гладким, с декоративным эффектом. Его используют и в промышленности, и в домашних условиях, несмотря на то что требуется очистка сточных вод от экологически опасных отходов.

загрузка...

fjord12.ru

Оборудование для цинкования, фосфатирования и нанесения гальванических покрытий

ОБОРУДОВАНИЯ ДЛЯ ГАЛЬВАНИКИ. ЛИНИИ ГАЛЬВАНИКИГЛАВНАЯ СТРАНИЦА

ОБОРУДОВАНИЕ ДЛЯ ГАЛЬВАНИКИ

ЛИНИИ ДЛЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ

Оборудование для цинкования, фосфатирования и нанесения гальванический покрытий, поставляемое Тайвань Метиз Альянс, сочетает в себе высокие показатели надежности в эксплуатации, высокий уровень технологичности, широко применяется на заводах лидерах в производстве крепежа и деталей для автомобильной промышленности, станкостроения, микроэлектроники, крепежа и деталей для крупных строительных компаний.

Проектирование оборудование для цинкования производится в AUTOCAD, с последующей конвертацией данных программным обеспечением с 3D-графикой, что в свою очередь повышает точность проектирования и создает возможность разрабатывать индивидуальные продукты.

Мы готовы предложить оборудование для гальванической обработки поверхности в широком диапазоне отраслей, начиная от промышленных материалов, таких как болты, гайки, строительный материал, заканчивая частями автомобилей, мотоциклов, сантехники, снаряжения для гольфа, фурнитуры для одежды, стационарными деталями и даже электронными компоненты и деталями компьютеров и т.д.

Общий вид линии оцинкования крепежных изделий

Реализованные проекты. Линия оцинкования для болтов и гаек с гальваническими барабанами.Оборудование для очистки сточных вод и выхлопов.(нажмите, чтобы увеличить фотографию)

ГАЛЬВАНИЧЕСКИЕ ЛИНИИ

ОСОБЕННОСТИ КОМПЛЕКТАЦИИ ОБОРУДОВАНИЯ ДЛЯ ГАЛЬВАНИКИ

Почему многие партнеры из разных стран мира выбирают наше оборудование?

Первая особенность

Ноухау в конструкции гальванических барабанов, которая разработана нашими инженерами и имеет патент

Описание особенностей гальванических барабанов Гальванический барабан представляет собой восьмигранную призму, одна из граней которой является крышкой, собранную из цельнолистового полипропилена методом сгибания и снабженную с торцов зубчатыми колёсами, предназначенными для приведения барабана во вращение. Зубчатые колёса скрепляются с секциями, образующими боковые стенки при помощи стяжек из полипропилена. На одной из боковых стенок предусмотрены съёмные крышки для загрузки деталей в барабан. Секции барабана изготовлены с отверстиями для прохождения электролита и тока, а также пуклями на внутренней поверхности, препятствующими прилипанию плоских деталей. Также барабан имеет крышку с запирающей ручкой. На металлической оси, проходящей через центр барабана, имеются специальные электропроводящие кольца. Эти кольца при вращении барабана задевают обрабатываемые изделия. Тем самым достигается повышение качества покрытия в процессе обработки сверхмалого крепежа. Барабан может применяться для обработки деталей по большинству технологических процессов с рабочей температурой до + 80 °С. | |

Пористые пластины, используемые в гальванических барабанах, различаются по форме и размеру отверстий. Это необходимо для получения максимальной производительности в зависимости от типа и величины обрабатываемой продукции. Внешняя и внутренняя сторона поверхности барабана имеет отверстия разного размера и разной формы. Внешние отверстия большего диаметра применяются для наиболее быстрого заполнения и отвода гальванической жидкости в момент ввода / извлечения барабана в / из ванны. Внутренние отверстия имеют малый диаметр, что исключает застревание крепежа и других деталей. В данной линии используются гальванические отверстия круглой формы обычного размера, круглой формы уменьшенного размера, длинные отверстия и отверстия дугообразной формы. |

Форма и применение перфорационных отверстий гальванических барабанов

Длинные отверстия наиболее подходят для обработки болтов, шурупов, заготовок больших размеров, больших металлических пластин. | Дугообразные отверстия используются при гальваническом покрытии плоских деталей, шайб, колец, металлических пластин малого размера. | Круглые отверстия малого диаметра подходят для гальванической обработки шурупов, саморезов, гвоздей и крепежа крупных размеров. Круглые отверстия большего диаметра отличаются показателем хорошей проницаемости раствора, что в свою очередь улучшает качество гальванического покрытия. |

Вторая особенность

Ноухау в конструкции держателей барабанов и гальванических ванн

Держатели гальванических барабанов Материал гальванического барабана выполнен из лёгкого алюминиевого сплава в качестве основного конструкционного материала, сверху покрытого полипропиленом производства Германии Röchling Engineering Plastics KG. За счет использования лёгкого сплава происходит уменьшение нагрузки на двигатель, а также экономия электроэнергии за счёт меньшего веса. Применение полипропиленового покрытия поверх алюминия существенно увеличивает коррозионную стойкость по сравнению с традиционными методами защиты и одновременно служит для электрической изоляции держателя от других узлов линии. | |

Компоненты гальванических ванн Компоненты гальванической ванны (адаптеры, дренажные узлы) изготовлены из полипропилена методом инжекции для увеличения прочности в проблемных местах. Пластиковые узлы обеспечивают герметичность гальванической ванны и беспрепятственный процесс удаления гальванического раствора из ванны. Места примыкания компонентов гальванических ванн тщательно завиксированы между собой при помощи стяжек из полипропилена методом пайки горячим пластиком.

| |

Дизайн поверхности гальваническоих барабанов Дизайн боковой поверхности барабана уникален тем, что его внутренняя поверхность имеет текстуру в виде выпуклых четырёхугольных пирамид. Неровная внутренняя поверхность четырехугольной формы исключает прилипание обрабатываемого крепежа, имеющего плоскую форму, друг к другу и к барабану в процессе гальванической обработки. |

Третья особенность

Высокая электрическая проводимость и малые электрические потери проводящих элементов

Медное основание V- образной формы Компоненты этого узла изготовлены с прецизионной точностью на станке с ЧПУ, обладают высокой электрической проводимостью и малыми электрическими потерями. Составляющие устройства: | |

Держатель гальванического барабана Основная функция этого узла – поддержка гальванического барабана в устойчивом положении. Деталь изготовлена из алюминиевого сплава с дальнейшим покрытием методом инжекции пенополиуретаном производства Германии. Данное основание V- образной формы не является проводником и применяется непосредственно на ваннах промывки горячей, холодной водой, ваннах азотной кислоты, пассивации. Особенности держателя: | |

Бакелитовые изоляторы Данные детали изготовлены из бакелита, обладающего изоляционными свойствами и термической стойкостью. Предотвращает утечку электричества с гальванической линии. |

Четвертая особенность

Безопасность в эксплуатации

Муфта цепной передачи с защитной крышкой Защитная крышка применяется в целях безопасности, для защиты рабочего персонала от травм и несчастных случаев на производстве. Также увеличивает защиту механизма от коррозии, пыли и т.д., улучшает его внешний вид и увеличивает срок службы. Крышка выполнена из полипропилена жёлтого цвета. | |

Опорный шкив для ремней и кабелей Данный элемент изготовлен из пенопропилена и имеет гладкую поверхность. Основное назначение – поддержка ремней и электрических кабелей. Благодаря этой детали, при движении крана ремни и электрические кабели защищены от повреждений и переломов, вызываемых чрезмерным сгибанием. Позволяет увеличить срок службы ремней и электрокабелей крана. | |

Карманы для силовых и сигнальных кабелей Защитные карманы предохраняют электрические кабеля от повреждений и одновременно придают оборудованию эстетичный вид. | |

Колёса крана Кран перемещается по рельсе на колесах из полиуретана, в то время как боковые колеса меньшего размера обеспечивают дополнительную устойчивость. Поулиретановое покрытие колёс снижает уровень шумообразования в момент перемещения крана по рельсе.

| |

Напольное покрытие В целях безопасности обслуживающего персонала линии, на случай если пол станет влажным или скользким по какой-либо причине, было разработано безопасное пластиковое покрытие из полипропилена. Поверхность этих плит для пола имеет множество выпуклых конусов, тем самым обеспечивая надёжное сцепление с резиновой подошвой обуви и легкость при передвижении. Изделие прошло сертификацию. Технология инжекции полипропилена на поверхность деталей в целях их герметизации и антикоррозионной защиты, разработана при поддержке крупнейшей Тайванской компании Formosa Plastic (Тайвань).

|

Пятая особенность

Высокая гарантия качества комплектации линии от производителя

| Программируемый логический контроллер | производство Япония (Mitsubishi) |

| Инвертер | производство Япония (Mitsubishi) |

| Подшипники | производство Япония |

| Материал ванн и барабанов | полипропилен производства Германия (Röchling Engineering Plastics KG) |

| Краны | производство Тайвань |

| Ректификаторы | производство Тайвань |

| Фильтры | производство Тайвань |

| Нагреватели | производство Тайвань |

| Ванны смешивания | производство Тайвань |

| Разгрузочный стенд | производство Тайвань |

| Передвижная рельсовая тележка | производство Тайвань |

| Трансформаторы | производство Тайвань |

| Двигатели | производство Тайвань |

| Градирни | производство Тайвань |

| Компрессор | производство Тайвань |

Приобретая наше оборудование Вы становитесь владельцем гальванической линии высочайшего качества, изготовленной квалифицированными инженерами. Мы с уверенностью можем сказать, что, выбирая оборудование Тайванского производства, вы приобретаете преимущество перед соперниками в плане экономического роста, технологической многофункциональности и имиджа производителя, которому не безразлично состояние окружающей среды. По требованию Заказчика, гальваническиая линия может быть укомплектована дополнительным оборудованием для очистки стоков и выхлопов.

Производитель имеет более чем 20-летний опыт производства гальванических линий. Основными потребителями нашей продукции являются компании-производители метизов для автомобильной промышленности. Налажены партнёрские отношения с автомобильной компанией Volkswagen, Honda, Toyota. География наших поставок включает Японию, Корею, Гон Конг, Китай, Сингапур, Тайланд, Индонезию, Филиппины, Малайзию, Вьетнам, Шри-Ланку, Турцию, Иран, Пакистан, Индию, Египет; Иорданию, Дубаи, Саудовскую Аравию, ОАЭ, Румынию, Германию, Голландию, Гану, Южную Африку, Мексику, Бразилию, Аргентину, США, Россию и страны СНГ. Готовая обработанная продукция прошла необходимую сертификацию.

Для составления технического задания и определения стоимости оборудование для цинкования, фосфатирования и нанесения гальванический покрытий Вам необходимо предоставить информацию о том, что Вам нужно и в каких условиях эксплуатируется изделие, деталь, агрегат или устройство. Ознакомтесь с каталогом нашей продукции, с теоретической и технологической составляющей гальванического процесса. Мы предложим лучшее решение вашей задачи.

www.metiz.com.tw

Двухрядная механизированная гальваническая линия цинкования

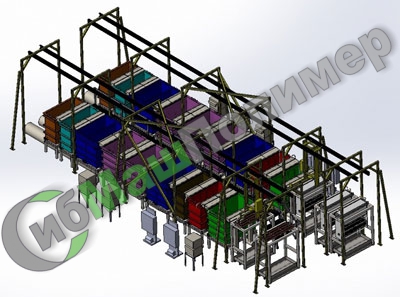

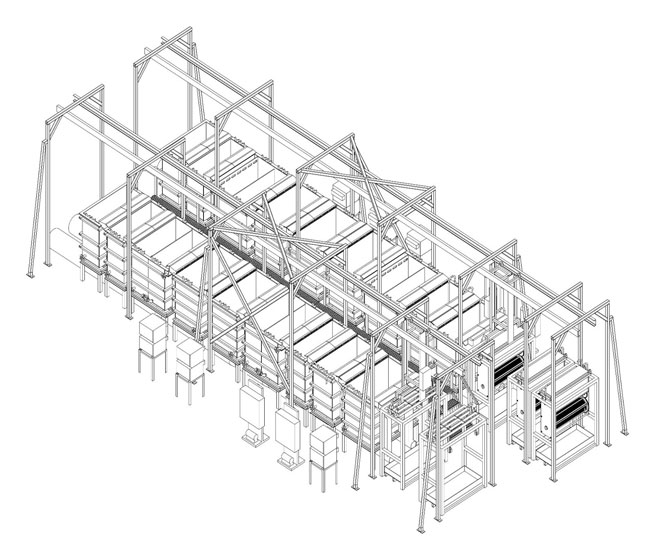

Двухрядная механизированная гальваническая линия

Двухрядная механизированная гальваническая линия

МАКСИМАЛЬНЫЕ ГАБАРИТНЫЕ РАЗМЕРЫ ЛИНИИ (Длина х Ширина х Высота): 16000х8000х4300 мм

ОБЛАСТЬ ПРИМЕНЕНИЯ: Двухрядная механизированная гальваническая линия цинкования предназначена для цинкования изделий на подвесках и барабанах.

ПРОИЗВОДИТЕЛЬНОСТЬ двухрядной гальванической линии:

Ряд цинкования в барабанах – 57600кв.м/год

Ряд цинкования на подвесках – 48000кв.м/год

ОБЩЕЕ КОЛИЧЕСТВО ВАНН: 18 шт.

СОСТАВ ГАЛЬВАНИЧЕСКОЙ ЛИНИИ:

УСЛОВИЯ ЭКСПЛУАТАЦИИ:

| 1 | Климатическое исполнение оборудования (по ГОСТ 15150-69) | У (N) | |

| 2 | Категория размещения оборудования при монтаже и эксплуатации (по ГОСТ 15150-69) | 4 | |

| 3 | Категория помещения для размещения оборудования по СП 12.13130.2009 | Д | |

| 4 | Диапазон колебания температуры в производственном помещении | °С | 15-35 |

| 5 | Диапазон колебания относительной влажности в производственном помещении | % | 60-80 |

ОПИСАНИЕ:

Гальванические ванны изготовлены из листов полипропилена гомополимера (PPH), сварной стальной каркас ванн изготовлен из нержавеющей стали (AISI 304). Сварка листов материала производится экструзионным методом и сваркой горячим газом.

Ванны изготовлены по ТУ 2297 – 003 – 30799070 – 2013.

Материал ванн устойчив к длительному воздействию рабочих растворов и электролитов. Конструкция ванн обеспечивает их жесткость при максимальном заполнении.

Химическая стойкость материала ванн соответствует свойствам полипропилена ГОСТ 26996-86.

Ванны комплектуются: бортовыми отсосами. Ванны электрохимического обезжиривания, химического обезжиривания и горячей промывки комплектуются змеевиками нагрева и шкафом управления.

В комплект ванны осветления и хроматирования входит вкладыш из поливинилхлорида (PVC).

Ванны размещены на общей раме, выполненной из конструкционной стали, и окрашенной химически стойкой краской.

Загрузочные/разгрузочные стенды и емкости для сбора продукции изготовлены из профиля нержавеющей стали (AISI 304).

Композитный решетчатый настил изготовлен из винилэфирной смолы, замедляющая горение и обладающая высокой химической стойкостью, армированная стеловолокном.

Трубопроводы для подачи воды, отвода канализации, воздуховоды вытяжной вентиляции, бортовые отсосы, входящие в состав ряда, изготовлены из полипропилена. Коммуникации систем водоснабжения, канализации, вентиляции должны быть расположены под ваннами. Все необходимые подводы и отводы должны обеспечивать работу в штатном режиме и быть выполнены в пределах периметра установки линий.

Конструкции бортовых отсосов имеют возможность регулировки потока воздуха.

ПАРАМЕТРЫ НАДЕЖНОСТИ ЛИНИИ:

| 1 | Гарантийный срок службы, не менее | год | 1 |

| 2 | Срок службы линий до списания, не менее | год | 10 |

Планировка линии:

Изготовление оборудования производится по индивидуальному техническому заданию заказчика и предусматривает услуги по доставке, монтажу и гарантийное обслуживание. Заявки на расчет принимаются на: [email protected]

www.sibmashpolymer.ru

Линия гальванического цинкования — Цинковый портал

Линия гальванического цинкования предназначена для нанесения на металлические изделия цинкового покрытия гальваническим способом. Технологическая обработка на линии гальванического цинкования происходит в автоматическом режиме, последовательность операций запрограммирована. 1.Предварительная подготовка поверхности:

• обезжиривание производится в специальном растворе для удаления органических и неорганических загрязнений, • травление предназначено для удаления следов окалины и коррозии, • электрохимическое обезжиривание используется для окончательной очистки металлической поверхности.

Непосредственно перед процессом цинкования производится дополнительное травление деталей.

Активация (травление) предназначена для снятия окисной пленки. После каждой операции детали тщательно промываются в проточной воде.Манипуляторы производят последовательное перемещение операторов по линии.

2. Цинкование. Технологические параметры процесса (время обработки, площадь обрабатываемой поверхности, плотность тока) вводятся в рабочий компьютер вручную.

3. Финишная обработка включает в себя следующие операции:• осветление (производится в слабоконценрированном растворе азотной кислоты), • пассивация.

4. Сушка.

Все технологические параметры вводятся в память компьютера (операционное время, температура нагрева, время стекания) обслуживающим персоналом (цеховым технологом, оператором-гальваником).

Автоматическая линия предназначена для цинкования деталей на подвесах и в барабанах. Специальное приспособление в виде центрифуги используется для сушки мелких изделий после оцинковки в барабане. Детали, загруженные на подвесы, сушатся в специальной камере с горячим обдувом.

Для удаления вредных летучих продуктов производства применяется вытяжная вентиляция. Бортовые отсосы устанавливаются непосредственно на технологические ванны.Загрузка и выгрузка деталей на автоматической линии гальванического цинкования производится вручную специально обученным и подготовленным персоналом.

Бортовые отсосы устанавливаются непосредственно на технологические ванны.Загрузка и выгрузка деталей на автоматической линии гальванического цинкования производится вручную специально обученным и подготовленным персоналом.

www.zinkportal.ru