- удельной прочностью. Показатели сплава и сталей близки по значениям, но, учитывая, что вес силумина меньше, конструкции из него выигрышнее;

- устойчивостью к износу;

- антикоррозийностью. На поверхности металла образуется защитная пленка, которая оберегает его от негативного влияния окружающей среды;

- низким удельным весом, равным 2,8 г/см3;

- пластичностью. При заливке в формы из сплава получают детали, имеющие сложные конфигурации. Благодаря хорошей жидкотекучести процесс литья удешевляется;

- невысокой температурой плавления. Она равна примерно 6000 градусов по Цельсию, что значительно ниже, чем температура плавления стали. Это свойство также оказывает влияние на литье и удешевляет стоимость проводимых работ;

- доступной ценой.

- Деформируемые (доэвтектические и эвтектические). При литье доэвтектические сплавы используют легированные только кремнием 4–10%. Иногда допускается небольшое количество примесей из меди и марганца. Эвтектика имеет около 13% кремния.

- Литейные (заэвтектические). Они обладают повышенной жидкотекучестью, что обеспечивает изготовление отливок, имеющих сложную форму и тонкие стенки, низкую усадку, невысокую склонность образовывать трещины. Содержание кремния доходит до 20%.

- обезжирить то место, на которое будет наноситься клей, дать подсохнуть;

- развести клей в соответствии с приложенной инструкцией и нанести на обезжиренную поверхность;

- плотно соединить сломанные части и забыть о них на сутки.

- подготовить неплавящиеся вольфрамовые электроды и припой для сварки конструкций из алюминия;

- обезжирить поверхность;

- изделие зафиксировать;

- разогреть поверхность до 220 градусов по Цельсию. Для отвода тепла свариваемую деталь положить на стальную прокладку;

- сварить шов, используя переменный ток;

- произвести обработку швов для эстетики внешнего вида.

- машиностроении – поршни, детали для корпуса, цилиндры, двигатели;

- авиастроении – блоки цилиндров, поршни для охлаждения, авиационные узлы;

- оружейном деле – коробки для стволов, узлы для пневматических винтовок;

- газотурбинном оборудовании – генераторы, теплообменники;

- изготовлении бытовых приборов – кастрюли, сковородки, казаны, коптильни;

- скульптурной технике.

- Эвтектический. Его маркировка АК12, относится к литейным сплавам, содержит 12% кремния. Для него характерна стойкость к коррозии, небольшая литейная усадка, значительная твердость, герметичность. Применяется для отливки аппаратуры, деталей техники, приборов сложной формы. Из-за хрупкости не рекомендуется отливать ответственные детали для работы под нагрузкой.

- Доэвтектический. Маркируется АК9ч, имеет высокие литейные технологические свойства, коррозийную стойкость и механическую прочность. Применяется для изготовления сложных деталей крупного и среднего размера. Сохраняет свойства при температуре до 200 градусов по Цельсию. Крупногабаритные детали из него работают под большой нагрузкой.

- Заэвтектический. Высоколегированный сплав АК21М2 отличается высокой жаропрочностью и износоустойчивостью. Используется для изготовления фасонных отливок. Идет для изготовления поршней, работающих в среде повышенных температур.

- нормальные силумины;

- износостойкие.

- Высокую популярность в авиастроении он обрел благодаря сочетанию малого веса и высокой прочности, что очень важно для подъема летальных аппаратов в небо и экономии топлива.

- Подобные свойства желательны и в производстве автомобилей. Так, вес автомобиля напрямую влияет на ходовые свойства авто, маневренность на дороге и расход топлива. В сфере машиностроения сплав применяется для производства деталей двигателя.

- В последнее время особую популярность силумин получил в оружейной сфере, особенно для производств пневматических винтовок. Страйкболисты предпочитают оружие из этого материала из-за легкого веса, высокой прочности и надежности, что на фоне высокой стоимости таких винтовок является незаменимым качеством.

- Также его применяют в производстве множества бытовых изделий, от кастрюлей и сковородок до водопроводных смесителей. Бытовые изделия из силумина популярны из-за низкой стоимости.

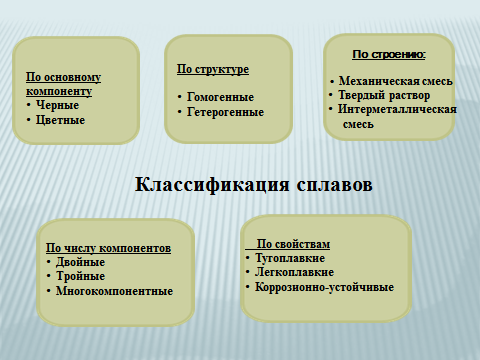

Содействовать формированию систему знаний о сплавах, их классификации и свойствах в зависимости от кристаллической решетки, а также значением сплавов в жизни общества;

Содействовать развитию умения анализировать, сравнивать, обобщать и делать выводы на основании уже имеющихся и вновь полученных знаний как по химии, так и по другим дисциплинам. Прививать навыки поисковой и самостоятельной работы. Продолжить работу над формированием навыков по применению знаний при решении теоретических и практических задач, формирование предметной компетентности.

Содействовать в ходе урока формированию научного мировоззрения, коммуникативной и информационной компетенции. уважения к труду российских умельцев.

Бронза сплав меди с оловом, иногда в нее добавляют

Что такое силумин? Свойства, производство, применение и цена силумина. Что не является сплавом сталь цирконий бронза силумин

Силумин (сплав): состав, свойства

Группа литейных сплавов, основой которых является алюминий, содержащая кремний от 4 до 22%, называется силумином. Сплавы обладают высокой стойкостью к коррозии во влажной среде и морской воде. В состав силумина (сплава) также входит малое количество примесей марганца, цинка, титана, железа, меди и кальция. Они имеют хорошие литейные и механические свойства, их легко резать. Внешний вид материала больше напоминает чугун, и распознать его, не имея опыта работы с ним, сложно.

Основные свойства

По свойствам его часто сравнивают со сталью (нержавеющей). Следует отметить, что он по сравнению с последней имеет меньший удельный вес. Силумины – это сплавы алюминия с кремнием. Обладают следующими свойствами:

Перечисленные свойства силумина (сплава) показывают, что этот материал выгодно использовать при производстве различных изделий. Следует, однако, отметить, что он обладает повышенной хрупкостью. При падении деталь, изготовленная из силумина, может треснуть.

Маркировка

Силумины – это сплавы на основе алюминия. В них добавляют кремний и некоторые другие элементы для улучшения свойств. Для быстрого и точного подбора материала с определенным составом и процентным содержанием входящих элементов разработали маркировку сплавов.

Она включает в себя сочетание цифровых и буквенных символов. Буквами указывают входящие в состав компоненты, а цифрами – их процентное содержание, кроме алюминия. Буквы располагаются в порядке убывания процентного содержания элемента. Запись АК12Ц3 означает, что сплав содержит 12% кремния, 3% цинка, а все остальное – 85% - алюминий.

Виды силумина

Силумины в цветной металлургии делятся на:

Ремонт изделий из силумина

Силумин – это сплав, обладающий повышенной хрупкостью, поэтому изделия из него при эксплуатации могут треснуть.

Для их восстановления применяют эпоксидный клей. Внешний вид восстановится, но использовать его при больших нагрузках не стоит. Для склеивания следует:

Ремонт сваркой

В некоторых случаях поврежденное изделие лучше подвергнуть сварке. Эту процедуру проводят самостоятельно в домашних условиях или обращаются к специалисту. При проведении работ температура материала повышается, вследствие этого на сплаве появляется оксидная пленка, препятствующая соединению частей изделия. Для устранения этих негативных явлений для сварки используют аргон, обеспечивающий защиту от отрицательных факторов. Для работы необходимо:

Изделие готово к эксплуатации при небольших нагрузках.

Применение

Низкая стоимость в сочетании с технологичностью дает возможность сплав силумин, в состав которого входят алюминий с кремнием, широко применять в народном хозяйстве:

В составе силумина (сплава) могут присутствовать добавки цинка, титана, железа, калия, меди в небольших количествах. Все его марки обладают значительными литейными качествами, жидкотекучестью, и просто свариваются. Сплаву присущи износостойкость и прочность, но он является хрупким материалом. Изделия из силумина выдерживают большую нагрузку, но при падении могут расколоться. В этом заключается главный недостаток материала.

Группы сплавов

Существует несколько групп силумина, связанных с его применением:

Заключение

Силумин – сплав, в составе которого алюминий является основным элементом. Добавка из кремния делает материал твердым и износоустойчивым. При получении силумина методом литья не образуется трещин. Нет ни одной отрасли народного хозяйства, где бы не использовались алюминиевые сплавы.

Силумин применяют для изготовления корпусов огнестрельного оружия, запчастей к автомашинам, мотоциклам, морским судам, посуды. Все сплавы алюминия с кремнием называют силуминами. И все они обладают разными свойствами. Это зависит от содержания в составе силумина (сплава) кремния, который может составлять 4–22% общего объема. Чем больше его в сплаве, тем он тверже, но в то же время становится и более хрупким.

fb.ru

свойства, состав, температура плавления, применение

Немногие знают о существовании такого сплава как силумин, но большинство встречает его в виде различных изделий. Из него производят водопроводные краны, посуду и множество других металлических предметов. Так что же представляет собой этот сплав?

Силумин – сплав на основе алюминия и кремния. Большую часть, а именно около 90%, сплава составляет алюминий, остальную часть – кремний. Изготовление силумина очень похоже на производство дюралюминия, но в состав второго также входят медь, магний и марганец.

Силумин

Главное отличие этого сплава от обычного алюминия заключается в том, что силумин обладает более высоким уровнем прочности.

Химические свойства

Несмотря на то, что к этой группе относят сплавы алюминия и кремния, следует отметить, что силумин может содержать в малом количестве множество других элементов. Состав сплава напрямую влияет на характеристики готовых изделий. Главное условие для причисления сплава к силуминам заключается в процентном соотношении кремния. Он должен составлять от 10% до 15%.

Благодаря тому, что алюминий составляет около 90%, структура силумина очень похожа на структуру алюминия. Невооруженным глазом отличить их практически невозможно.

Свойства силумина отличаются в зависимости от типа алюминиевого сплава. Различают два типа металлов этой группы:

Нормальная группа отличается содержанием кремния в районе 12%. Прочность сплавов этой группы находится не на высоком уровне, но они имеют другие преимущества. В первую очередь – простота обработки и отличные литейные свойства. Отсутствие различных примесей делает этот тип силумина нейтральным к воздействию агрессивной среды и различных химических веществ.

Микроструктура силумина

Износостойкие сплавы содержат в составе около 20% кремния. Такой состав придает силумину повышенную прочность, значительно превышающую прочность алюминия. Но обработка изделий из этого сплава более сложная и требует приложения больших усилий.

Характеризуя химические свойства силумина, следует отметить, что они практически не отличаются от свойств алюминия. Лишь немного изменяются в зависимости от процентного соотношения различных добавок. В первую очередь, добавления кремния к алюминию напрямую влияет на физические свойства.

Физические свойства

Такой сплав как силумин по физическим свойствам очень часто сравнивают с нержавеющей сталью. Но он значительно легче стали, что является главным его достоинством. Несмотря на низкий вес, прочность силумина не уступает стали и другим металлам-аналогам. Как и алюминий, этот сплав не поддается коррозии этому способствует защитная пленка, которая образуется из оксидных соединений. Такая пленка образуется на поверхности при малейших повреждения путем взаимодействия кислорода и молекул алюминия.

Цвет силумина серый, при разрезе серебристый, очень сильно напоминает цвет алюминия.

Декоративные элементы из силумина

Легкий вес сплава при высокой прочности возможен благодаря низкой плотности состава, которая значительно ниже чем у стали. Учитывая вышеизложенные преимущества, применение силумина на сегодняшний день предпочтительней применению стали. Учитывая относительно низкую стоимость сплава, силумин используется для производства дешевой бытовой техники, которая часто не уступает в надежности дорогим аналогам.

Его преимуществом также является пластичность. Благодаря этому он подходит для литься сложных форм, требующих равномерного распределения металла и прочной структуры. Литье в данном случае требует меньше усилий, что делает производство экономичнее.

Температура плавления силумина составляет около 670 градусов, что намного ниже температуры плавления стали. Такое физическое свойство также влияет на снижение себестоимости металлических изделий.

Следует отметить, что физические свойства напрямую зависят от количества примесей. К таким относятся магний и марганец, которые добавляют целенаправленно. Или же цинк, кальций и железо, от которых просто не избавляются на производстве. Поэтому качество силумина может отличатся даже при одинаковой маркировке — оно зависит от технологии производства и добросовестности производителя.

К физически свойствам также относиться повышенная износостойкость. Изделия из этого вещества отличаются устойчивостью к механическим нагрузкам и длительным сроком эксплуатации.

Силуминовая головка блока ДВС

К недостатком материала можно отнести хрупкость. Изделия обладают повышенным уровнем прочности, но при превышении этого порога они могут треснуть. Их можно отремонтировать, для чего используют либо эпоксидный клей, либо сварку. Но сварочные работы следует проводить с осторожностью, чтобы не расплавить изделие. Обычно используют аргон с припоями для сварки алюминия.

Область применения силумина

На сегодняшний день сфера применения силумина разнообразна, но наиболее часто его используют на производстве автомобилей и самолетов. Основные сферы применения:

Казан из силумина

Казан из силумина  Подсвечник из силумина

Подсвечник из силумина Маркировка

Исходя из вариативности сплавов, была разработана специальная маркировка силумина. Благодаря ей есть возможность быстро и точно подобрать материал с желаемыми свойствами, определить состав, процентное соотношение элементов и физические свойства.

Маркировка основана на сочетании буквенных и цифровых обозначений. Буквами указываются компоненты, входящие в состав сплава, например, А-алюминий, К-кремний, Ц-цинк. Порядок буквенных обозначений определяется исходя из процентного соотношения компонентов, поэтому марка силумина всегда начинается на букву А.

Цифры указывают на процентное соотношение каждого компонента, кроме алюминия в составе. К примеру, АК20 свидетельствует о наличии в составе 20% кремния и соответственно 80% алюминия.

Следует отметить, что маркировка может отличаться в зависимости от производителей и страны производства. Поэтому при покупке изделий с непонятной маркировкой лучше проконсультироваться с продавцом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Что такое силумин? Свойства, производство, применение и цена силумина

Не на слуху, но на виду. В быту появляется все больше предметов из силумина. Это и краны, и кастрюли со сковородками. Список не полный. Но, ему мы уделим внимание в отдельной главе. Пока же, разберемся, что такое силумин. Судя по предметам, из него изготавливаемым, это сплав. Узнаем, чего и с чем.

Что такое силумин?

Сплав силумин основан на алюминии. Его в составе материала около 90%. Остаток приходится на кремний. В более известном дюралюминии в лигатуру входят уже медь, марганец и магний.

Так что, у алюминия в металлургии несколько ипостасей. Сегодня внимание силумину. Наличие кремния в нем читается из названия. Взято «Си» от научного имени элемента. В таблице Менделеева он записан силициумом. К алюминию примешивается, главным образом, для упрочнения.

Максимальное содержание кремния в силумине равно 15%. Поэтому, внешне сплав сложно отличить от чистого металла. У кремния такой же белесый цвет. Есть незначительное затемнение, больше напоминающее чугун. Правда, внимание на этот нюанс обращают, как правило, лишь профессионалы, скупщики лома.

Плотность кремниевой составляющей силумина выше, чем у алюминия, равна 3,2 грамма на кубический сантиметр. Значит, и вес силициума больше. Однако, в масштабах 15-процентной лигатуры кремний влияет на вес алюминия незначительно. Сплав остается легким и светлым. Общая плотность материала не достигает 3-ех граммов на сантиметр в кубе.

Свойства силумина

Алюминий «Силумин» сравнивают по свойствам с нержавеющей сталью. Герой статьи легче нее. Это одно из немногих отличий и безусловный плюс. В остальном, материал силумин почти столь же прочен и устойчив к коррозии. От разрушения сплав защищает оксидная пленка, образующаяся на поверхности в окислительных средах, то есть, в присутствии кислорода.

Удельная прочность силумина – это отношение его твердости к плотности. У сплава алюминия с кремнием показатель близок к 15-ти. У сталей он, как правило, не превышает 17-ти.

Разница незначительна, при этом, масса материалов отличается. Учитывая, что удельная прочность показывает, насколько надежной будет конструкция при заданном весе, силумин выигрывает.

Выигрывает силумин и по пластичности. Сплав легко повторяет самые сложные формы, заполняя их равномерно. В итоге, литье силумина упрощается, а значит, и удешевляет процессы производства.

Именно поэтому на соединение алюминия и кремния сделали ставку китайцы. Из силумина они делают бюджетные версии многих бытовых товаров. Часть из них низкопробные, а часть уступает прототипам лишь в цене. Откуда такая разница?

Силумин свойства имеет, зависящие рот марки сплава и соблюдения технологии его производства. Основных маркировок у материала 5. Это: АЛ2, АЛ3, АЛ4, АЛ5 и АЛ9.

Однако, по цифровым обозначениям можно догадаться, что есть и другие. У каждой есть плюсы и минусы. Далеко не везде состав силумина ограничивается лишь алюминием и кремнием.

Порой, и марганец с магнием добавляют. Иногда, ничего не примешивают, а попросту, не избавляются от изначально присутствующих в шихте примесей. В этом случае, металл силумин получается загрязнен железом, кальцием, цинком.

Вот и возникают нарекания к качеству сплава и его подходящести для той, или иной сковороды. Однако, есть отрасли, где производители не ведут подобных игр с силумином. Риски слишком велики. Вместо гневных отзывов домохозяек можно нарваться на людские смерти и государственные выговоры.

Применение силумина

Применение силумин нашел еще и в областях машино — и авиастроения. Ставка на сплав алюминия с кремнием сделана благодаря его легкости. Для воздушных кораблей она является залогом подъема в небо, маневренности.

Для обычных авто вес становится одной из категорий ценообразования. За тяжесть приходится доплачивать. К тому же, массивные машины разбивают дорожное покрытие. Забота об его качестве заставляет промышленников и автомобилистов использовать силумин для производства деталей двигателей, поршней, цилиндров и корпусов.

Все чаще сплав используют оружейники. Так, сварка силумина стала основной фазой производства пневматических винтовок таких брендов, как Cuno Melcher, Umarex, Stalker, Crosman и Walther.

Из сплава алюминия с кремнием указанные бренды делают, как минимум, ствольные коробки, а порой, и все узлы винтовок. В новом исполнении они стали легче и проще в обращении.

Силумин – состав крепкий, но хрупкий, и это – главный минус материала. Изделия из него не желательно ронять. Винтовку приходится аккуратно класть на землю, прислонять к дереву.

Авто может отправиться на солидный ремонт после небольшого удара. Кастрюля, по неосторожности кинутая ребенком, трескается. Вероятность, конечно, не 100-процентная, но должна держаться в голове.

Несмотря на определенные риски, плавление силумина заказывают для генераторов газотурбинных установок. Они состоят из пластинчатых теплообменников.

Температура плавления силумина в 670 градусов позволяет такое применение материала. А вот в космос сплав алюминия с кремнием не пустишь. В ракетостроении нужны металлы, выдерживающие жар в тысячи градусов.

Производство силумина

Купить силумин предлагают не только крупные металлургические предприятия, но и небольшие лаборатории. Последние проводят эксперименты по усовершенствованию производства сплава.

Стандартный способ его получения – смешение алюминия с кремнием и их совместная переплавка. Металлы для шихты добывают из руды. Заглянем в «Банк Патентов» и узнаем, что получить силумин можно, так же, на основе золы, остающейся на ТЭЦ страны в качестве отхода производства.

Зола от бурого угля может быть восстановлена. Нужны лишь электролизер и криолит. В присутствии последнего осуществляется реакция. Не секрет, что кроме кремния с алюминием в золе масса иных компонентов.

Интересно, что они почти не влияют на качество сплава, не значительны. Многовато в золе лишь железа. Однако, его присутствие в силумине допускается в качестве лигатуры. Феррум по ГОСТам разрешен в количестве 0,8-1,5%. Примерно столько и есть в отходах ТЭЦ.

Если промышленники возьмут на вооружение новый метод производства силумина, будет искоренено давнишнее противоречие. Оно заключается в предписанном природой дуэте алюминия и кремния.

Элементы изначально находятся рядом, к примеру, в бокситовой руде. Однако промышленники сначала тратят деньги на выделение каждого металла в отдельности, чтобы потом вновь потратиться на их сплавление в силумин.

Работа с золой упростит и удешевит производство, а заодно, послужит на благо экологии. Мелкая взвесь в воздухе от работы ТЭЦ донимает жителей многих городов.

Цена силумина

Цена силумина в гранулах – около 80 рублей за кило. Если брать полуфабрикат, к примеру, чушку, отдашь 130-180 рублей. Для большинства марок сплава цена одинакова. Другой вопрос, готовая продукция.

Здесь стоимость может значительно отличаться от себестоимости. Так, силуминовый казан диаметром около 30-ти сантиметров стоит более 1 000 рублей. Однорычажный смеситель из сплава алюминия с кремнием оценивают примерно в 1 500.

За гидрораспределитель из силумина просят около 8 000 рублей. За счетчик газа дают в районе 2 000-3 500. За 4 000 получится купить вибрационный насос, а за 45 рублей – наконечник для него.

В общем, из силумина делают почти все, что можно изготовить из металла. Так что, не помешает и запомнить имя материала, и изучить его сильные, слабые стороны.

tvoi-uvelirr.ru

Бронза - это сплав. Характеристики бронзы

Бронза - это сплав, в основе которого лежит медь. Вспомогательными металлами могут быть никель, цинк, олово, алюминий и другие. В этой статье мы рассмотрим виды, технологические признаки, хим. состав бронзы, а также способы ее изготовления.

Классификация

1. По химическому составу этот металл принято делить на две группы. Первая – это оловянные бронзы. В них олово является главным легирующим элементом. Вторая – безоловянные. Ниже мы поговорим об этом более подробно.

2. По технологическим признакам бронзы принято делить на деформируемые и литейные. Первые хорошо обрабатываются под давлением. Вторые используются при фасонных отливках.

Этот металл по сравнению с латунью обладает гораздо лучшими антифрикционными, механическими свойствами, а также коррозийной стойкостью. По сути, бронза - сплав меди и олова (как основного вспомогательного элемента). Никель и цинк здесь не являются главными легирующими элементами, для этого используют такие компоненты, как алюминий, олово, марганец, кремний, свинец, железо, бериллий, хром, фосфор, магний, цирконий и другие.

Оловянные бронзы: литейные

Давайте разберемся, что представляет собой такой металл. Оловянная бронза (фото, приведенное ниже, демонстрирует литые детали) - это сплав, у которого жидкотекучесть ниже, чем у других видов. Однако она имеет несущественную объемную усадку, что позволяет получать фасонные бронзовые отливки. Указанные свойства обуславливают активное применение бронзы при литье антифрикционных деталей. Также рассматриваемый сплав применяют при изготовлении арматуры, предназначенной для эксплуатации в водной среде (в том числе в морской воде) или в водяном паре, в маслах и под высоким давлением. Существуют и так называемые нестандартные литейные бронзы ответственного назначения. Они используются в производстве подшипников, шестерен, втулок, частей насосов, малоуплотнительных колец. Такие детали предназначены для работы в условиях высокого давления, при больших скоростях и малых нагрузках.

Свинцовые бронзы

Этот подвид литейных оловянных сплавов применяется в изготовлении подшипников, сальников и фасонных отливок. Характеризуются такие бронзы невысокими механическими свойствами, вследствие чего в процессе изготовления подшипников и втулок их просто наносят на стальную основу в виде весьма тонкого слоя. Сплавы же с повышенным содержанием олова имеют более высокие механические свойства. Поэтому они могут использоваться без стальной основы.

Оловянные бронзы: деформируемые

Сплавы, обрабатываемые давлением, принято делить на следующие группы: оловянно-фосфористые, оловянно-цинковые и оловянно-цинково-свинцовые. Они нашли свое применение в целлюлозно-бумажной промышленности (из них делают сетки) и машиностроении (производство пружин, подшипников и деталей машин). Кроме того, эти материалы применяются при изготовлении биметаллических изделий, прутков, лент, полос, зубчатых колес, шестерен, втулок и прокладок высоконагруженных машин, трубок контрольно-измерительных приборов, манометрических пружин. В электротехнике широкое применение бронзы (деформируемой) объясняется отличными механическими свойствами (наряду с высокими электрическими характеристиками). Она используется при изготовлении токоведущих пружин, штепсельных разъемов, контактов. В химической промышленности из оловянных бронз производят пружинную проволоку, в точной механике – арматуру, в бумажной промышленности – шаберы, в автомобильной и автотракторной – втулки и подшипники.

Эти сплавы могут поставляться в особо твердом, твердом, полутвердом и мягком (отожженном) состоянии. Оловянные бронзы обычно обрабатываются холодными (методом прокатки или волочением). Горячий металл подвергается только прессованию. Под давлением бронза прекрасно обрабатывается как в холодном, так и в горячем виде.

Бериллиевая бронза

Это сплав, относящийся к группе дисперсионно-твердеющих металлов. Он обладает высокими механическими, физическими и упругими свойствами. Бериллиевая бронза отличается высоким уровнем жаропрочности, коррозионной стойкости и циклической прочности. Она устойчива к низкой температуре, не магнитится и не дает искрений при ударах. Закалка бериллиевых бронз осуществляется при температурах 750-790 градусов по Цельсию. Добавка кобальта, железа и никеля способствует при термической обработке замедлению скорости фазовых превращений, это существенно облегчает технологию старения и закалки. Кроме того, добавление никеля способствует повышению температуры рекристаллизации, а марганец может заменить, пусть и не в полной мере, дорогостоящий бериллий. Указанные выше характеристики бронзы позволяют использовать этот сплав при изготовлении пружин, пружинящих деталей, а также мембран в часовой промышленности.

Сплав меди с марганцем

Такая бронза отличается особыми высокими механическими качествами. Она обрабатывается давлением, как в холодном, таки в горячем состоянии. Данный металл характеризуется повышенной жаропрочностью, а также коррозионной стойкостью. Сплав меди с добавлением марганца нашел широкое применение в топочной арматуре.

Кремниевая бронза

Это сплав, в состав которого входит никель, реже - марганец. Такой металл отличается сверхвысокими механическими, антифрикционными и упругими свойствами. При этом кремниевая бронза не теряет своей пластичности в условиях низкой температуры. Сплав хорошо паяется, обрабатывается давлением и при высоких, и при низких температурах. Рассматриваемый металл не магнитится, не искрит при ударах. Этим объясняется широкое применение бронзы (кремниевой) в морском судостроении при изготовлении антифрикционных деталей, подшипников, пружин, решеток, испарителей, сеток и направляющих втулок.

Литейные безоловянные сплавы

Данный вид бронз характеризуется хорошими коррозионными, антифрикционными свойствами, а также высокой прочностью. Они используются для изготовления деталей, которые эксплуатируются в особо тяжелых условиях. Это, например, зубчатые колеса, клапаны, втулки, шестерни для мощных турбин и кранов, червяки, которые работают в спарке с упрочненными стальными деталями, подшипники, работающие в условиях высокого давления и при ударных нагрузках.

Как сделать бронзу?

Изготовление этого металла необходимо проводить в специальных печах, применяемых для выплавки медных сплавов. Шихту для бронзы можно составить из свежих металлов или же с добавлением вторичных отходов. Процесс плавки обычно осуществляют под слоем флюса или древесного угля.

Процесс с использованием шихты из свежих металлов происходит в определенной последовательности. Сначала в сильно разогретую печь загружается необходимое количество флюса или древесного угля. Затем туда помещают медь. Дождавшись ее расплавления, повышают температуру нагрева до 1170 градусов. После этого расплав необходимо раскислить, для чего добавляют фосфористую медь. Этот процесс можно проводить в два приема: непосредственно в печи, а затем в ковше. В таком случае добавка вводится в равных пропорциях. Далее в расплав добавляют подогретые до 120 градусов необходимые легирующие элементы. Тугоплавкие компоненты следует вводить в виде лигатур. Далее расплавленная бронза (фото, приведенное ниже, демонстрирует процесс выплавки) перемешивается до полного растворения всех добавленных веществ и нагревается до заданной температуры. При выдаче полученного сплава из печи, перед разливкой, его необходимо окончательно раскислить остатком (50%) фосфористой меди. Это делается для высвобождения бронзы от окислов и повышения жидкотекучести расплава.

Выплавка на основе оборотных материалов

Для того чтобы изготовить бронзу с использованием вторичных металлов и отходов, плавку следует производить в следующем порядке. Сначала расплавляют медь и раскисляют ее фосфористыми добавками. Затем добавляют в расплав оборотные материалы. После этого дожидаются полного расплавления металлов и вводят легирующие элементы в соответствующей последовательности. В том случае, если шихта состоит из малого количества чистой меди, следует сначала расплавлять оборотные металлы, а затем добавлять медь и легирующие элементы. Плавка проводится под слоем флюса или древесного угля.

После расплавления шихты и нагрева ее до требуемой температуры проводится окончательное раскисление смеси фосфористой медью. Далее расплав накрывают сверху прокаленным углем либо просушенным флюсом. Расход последнего составляет 2-3 процента от массы металла. Нагретый расплав выдерживается 20-30 минут, периодически помешивается, а затем с его поверхности удаляется выделенный шлак. Все, бронза готова для литья. Для лучшего снятия шлака в ковш можно добавить кварцевый песок, который сгущает его. Чтобы определить, готова ли бронза для разливки в формы, проводится специальная технологическая проба. Излом такого образца должен быть однородным и чистым.

Алюминиевая бронза

Это сплав меди и алюминия в качестве легирующего элемента. Процесс плавки данного металла существенно отличается от приведенных выше, что объясняется химическими особенностями вспомогательного компонента. Рассмотрим, как сделать бронзу с использованием алюминиевых легирующих компонентов. При изготовлении этого вида сплава с использованием оборотных материалов в шихте операцию по раскислению фосфористыми компонентами не применяют. Это объясняется тем, что фосфор характеризуется меньшим сродством к молекулам кислорода, чем алюминий. Также следует знать, что данный вид бронзы весьма чувствителен к перегревам, поэтому температура не должна превышать 1200 градусов. В перегретом же состоянии алюминий окисляется, и бронзовый сплав насыщается газами. Кроме того, окись, образованная при плавке такого вида бронзы, не восстанавливается путем добавления раскислителей, и ее весьма трудно удалить из расплава. Окисная пленка имеет очень высокую температуру плавления, что существенно снижает жидкотекучесть бронзы и вызывает брак. Плавка проводится очень интенсивно, на верхних пределах температур нагрева. Кроме того, не следует задерживать готовый расплав в печи. При плавке алюминиевой бронзы в качестве покрывающего слоя рекомендуется использовать флюс, который состоит на 50% из кальцинированной соды и на 50% из криолита.

Готовый расплав перед разливкой по формам рафинируют путем введения в него хлористого марганца либо хлористого цинка (0,2-0,4% от общей массы шихты). После этой процедуры сплав следует выдержать пять минут до полного прекращения газовыделения. После чего смесь доводят до требуемой температуры и разливают в формы.

С целью предупреждения ликвации в расплав бронзы с высоким содержанием свинцовых примесей (50-60%) рекомендуется добавлять 2-2,3% никеля в виде медноникелевых лигатур. Или же в качестве флюсов необходимо использовать сернокислую соль щелочных металлов. Никель, серебро, марганец, если они входят в состав бронзы, следует вводить в расплав до процедуры присадки олова. Кроме того, для улучшения качества получаемого сплава ее иногда модифицируют незначительными добавками на основе тугоплавких металлов.

fb.ru

Литейные свойства сплавов. Сравните литейные свойства сталей, чугунов, бронз и силуминов.

В производстве отливок важную роль играют литейные свойства сплавов, обеспечивающие хорошее заполнение литейной формы и получение отливок без дефектов — раковин, трещин и др. К основным литейным свойствам сплавов относятся: жидкотекучесть, заполняемость, усадка и ликвация.

Заполнение литейных форм является сложным гидродинамическим и физико-химическим процессом. Главным фактором, определяющим уровень жидкотекучести, являются свойства сплава в жидком состоянии: теплофизические свойства, особенности кристаллизации, вязкость, окисляемость.

На жидкотекучесть влияют условия плавки и заливки, перегрев металла, насыщение металла посторонними включениями, условия подвода металла к форме.

Например, чем выше температура заливки сплава, тем больше его жидкотекучесть. Жидкотекучесть чугуна увеличивается с увеличением содержания в нем фосфора, кремния и углерода. Сера и марганец понижают жидкотекучесть.

Заполняемость характеризует способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие капиллярных сил.

Заполнение тонких сечений отливок — это процесс взаимодействия металла и формы. Иногда этот процесс называют формовоспроизведением или формозаполнением.

Заполняемость обусловлена рядом факторов:

1) поверхностным натяжением сплава и смачиваемостью формы;

2) вязкостью сплава, связанной с его теплофизическими свойствами;

3) температурным интервалом кристаллизации;

4) формой и размерами первичных кристаллов;

5) склонностью сплава к пленообразованию;

6) теплофизическими свойствами формы;

7) способом заливки металла;

8 ) конструктивными особенностями литниковой системы;

9) наличием газов в форме и условиями ее вентиляции.

Усадка — это уменьшение объема сплава, залитого в форму, при его охлаждении. Уменьшение объема сплава при охлаждении до температуры затвердевания и при затвердевании называется объемной усадкой.Уменьшение линейных размеров отливки по сравнению с размерами модели называется линейной усадкой.

Значение усадки сплава в литейной форме зависит от его химического состава, конфигурации отливаемого изделия, температуры заливки в форму, скорости охлаждения в форме и других факторов. Среднее значение линейной усадки серого чугуна около 1%, стали — 2%, медных сплавов — 1,5%.

Усадка — отрицательное явление, потому что при ней изменяются объем и размеры изготовляемых отливок, она является причиной образования в отливках усадочных раковин, пористости, внутренних напряжений, вызывающих появление коробления и трещин.

Ликвация — неоднородность химического состава сплава в различных частях сечения отливки, возникающая при его кристаллизации. Наиболее заметна ликвация в массивных сечениях отливки.

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Чугун отличается от стали кроме прочего, именно своими более хорошими литейными свойствами, поэтому чугун является самым распространённым материалом для изготовления отливок. Линейная и объёмная усадка у чугунов обычно меньше, чем у сталей, а жидкотекучесть - выше. Линейная усадка серого чугуна составляет 0,8-1,3%.К отличным литейным свойствам серого чугуна добавляется немаловажный экономический фактор: дешевизна самого материала. Правда, несмотря на это в последнее время имеет место тенденция замены дешёвого серого чугуна на более дорогие и качественные чугуны с шаровидным и вермикулярным графитом (переход от количества к качеству). Например, хорошие литейные свойства чугуна с вермикулярным графитом дают возможность получать из него высококачественные сложные фасонные тонкостенные и массивные отливки массой от килограмма до нескольких тонн.Придать требуемые литейные свойства расплаву чугуна или стали можно при помощи специальной обработки - модифицирования. Правильно подобранный модификатор способен положительно влиять на литейные свойства чугуна. При этом некоторые элементы ухудшают литейные свойства чугунов, оказывая при этом положительное влияние на другие характеристики, поэтому необходим правильный рациональный подбор модификатора и режимов модифицирования для решения задач.

Бронза— сплав меди с оловом, свинцом, кремнием, марганцем и некоторыми другими элементами. Бронзы обладают высокой коррозионной стойкостью, жидкотекучестью и высокими антифрикционными свойствами. В зависимости от легирующих элементов, входящих в сплав, бронзы делят па оловянные, алюминиевые, марганцевые, кремниевые, свинцовые и др.

Оловянная бронзаимеет повышенную коррозионную стойкость, жидкотекучесть и обладает хорошими антифрикционными свойствами.

Алюминиевая бронза по сравнению с оловянной имеет большую пластичность, коррозионную стойкость и лучше сопротивляется износу, но обладает более низкими литейными свойствами.

Марганцевая бронза обладает пластичностью, хорошо сопротивляется коррозии, но имеет сравнительно невысокие механические свойства

Кремниевая бронза характеризуется высокой пластичностью и хорошими литейными свойствами.

Бериллиевая бронза обладает высокой упругостью, износоустойчивостью и твердостью.

Силумин — сплав алюминия с кремнием до 14%, обладает хорошими литейными свойствами и широко применяется для всевозможных отливок.

Силуминсравнивают по свойствам с нержавеющей сталью.

Материал силуминпочти столь же прочен и устойчив к коррозии. От разрушения сплав защищает оксидная пленка, образующаяся на поверхности в окислительных средах, то есть, в присутствии кислорода.

Выигрывает силумин и по пластичности. Сплав легко повторяет самые сложные формы, заполняя их равномерно. В итоге, литье силуминаупрощается, а значит, и удешевляет процессы производства.

cyberpedia.su

Сплавы с цирконием

Свойства циркония

Чистый цирконий имеет следующие основные физико-химические свойства: атомная масса 91,22; плотность 6,52 г/см3; валентность 2 и 4; температура плавления 1852±10°С. С железом цирконий дает прочное соединение Fe2Zr с температурой плавления ~ 1800° С и с углеродом— прочный карбид ZrC. С кремнием цирконий образует ряд силицидов, а с кислородом — диоксид циркония ZrO2 — амфотерный оксид, представляющий собой порошок белого цвета с температурой плавления 2700° С; известны также соединения Zr2O3 и ZrO. С азотом и серой цирконий образует прочные и тугоплавкие соединения ZrN и ZrS2.

Применение циркония в металлургии обусловлено тем, что он является одним из сильных раскислителей стали. Кроме того, связывая в прочные соединения азот и серу, цирконий уменьшает их вредное влияние на сталь. В жидкую сталь цирконий присаживают в виде ферросиликоциркония или ферроалюмоциркония. Состав указанных сплавов приведен в табл. 20.

Получение сплавов с цирконием

Цирконий — довольно распространенный элемент, его содержание в земной коре составляет 0,02%. Наиболее важными минералами являются циркон ZrO2·SiO2 и бадделеит ZrO2.

Циркониевые руды подвергают глубокому обогащению. В практике используют метод получения комплексного сплава — ферросиликоциркония, так как в присутствии кремния затрудняется процесс образования карбидов циркония.

Низкопроцентный ферросиликоцирконий (до 30% Zr) можно выплавить непрерывным процессом в электрической печи, применяя углеродистые восстановители. В шихту в этом случае включается цирконовый концентрат, кварц и древесный уголь, но сплав будет загрязнен углеродом. Более чистый силикоцирконий преимущественно выплавляют металлотермическим способом с использованием в качестве восстановителя алюминия и кремния.

Восстановление ZrO2 алюминием протекает по реакции

(ZrO2) + 4/3 [Аl] = 2/3 (Al2O3) + [Zr].

Количество тепла, выделяемое на 1 кг оксида, составляет всего 280 кДж (67 ккал), в связи с чем внепечная плавка требует введения очень большого количества термитных добавок. Поэтому ферросиликоцирконий выплавляют в электропечи. Процесс восстановления облегчается в присутствии оксидов кремния и железа, которые восстанавливаются легче диоксида циркония. Полученные при этом кремний и железо растворяют цирконий и облегчают восстановление ZrO2.

При алюминотермической плавке ферросиликоциркония в электропечи используют цирконовый концентрат, содержащий ~63% ZrO2 и до 1,5% TiO2, алюминиевый порошок, молотый (0,5—10 мм) 45%- и 75%-ный ферросилиций, просушенную малофосфористую железную руду и известь. Оптимальное количество извести составляет 40% и железной руды 50% к массе концентрата. Плавку ведут в электросталеплавильной печи с угольной футеровкой двустадийным процессом. После разогрева печи и проплавления запала (100 кг цирконового концентрата, 70 кг алюминия, 15 кг железной руды и 30 кг извести) небольшими порциями при расходе электроэнергии 1100—1200 кВт-ч проплавляют рудную часть шихты (700 кг цирконового концентрата и 470 кг извести). Затем на поверхность расплава в течение 40— 50 мин при расходе электроэнергии 500—600 кВт-ч задают восстановительную часть шихты (430 кг цирконового концентрата, 135 кг железной руды, 90 кг 75%-ного ферросилиция, 570 кг алюминиевого порошка и 60 кг извести).

Для обеспечения хорошего осаждения корольков сплава печь выдерживают под током еще 10 мин, затем производят разливку сплава и шлака в изложницу. Примерный химический состав шлака: 10,0% ZrO2; 1,31 % TiO2; 60,7% Al2O3; 22,35%. CaO; 3,4% MgO и 0,53% FeO. После остывания сплав дробят на куски по 10 кг, очищают и упаковывают в барабаны. Отходы сплава направляют на переплав. Для получения 1 т сплава (40% Zr) необходимо 1100 кг цирконового концентрата (60% Zr2O3), 540 кг вторичного алюминия, 115 кг железной руды, 65 кг 75%-кого ферросилиция и 420 кг извести при расходе электроэнергии 1500 кВт-ч. Извлечение циркония достигает 83%.

Ферроалюминоцирконий выплавляют одностадийным печным алюминотермическим методом с разливкой сплава и шлака. Для расчета шихты приняты следующие коэффициенты перехода элементов в сплав: 50% Zr, 80% Ti, 90% Si, 99% Fe и 100% P. Использование алюминия на восстановление оксидов и его переход в сплав составляют 80%. Запал состоит из 75 кг цирконового концентрата, 12 кг железной руды, 55 кг алюминиевой крупки, 25 кг извести и 22 кг селитры. Рудовосстановительная часть шихты состоит из 480 кг диоксида циркония (93% ZrO2, <3,0% SiO2 крупностью <3 мм), 720 кг железной руды, 150 кг алюминиевой крупки.

После проплавления основной шихты на поверхность расплава задают осадитель (175 г железной руды, 77 кг алюминиевой крупки и 100 кг извести), после чего расплав выдерживают под током 10—45 мин. Для получения 1 т сплава необходимо 420 кг диоксида циркония, 620 кг алюминиевой крупки, 1800 кг железной руды, 30 кг селитры и 410 кг извести при расходе электроэнергии 800 кВт-ч/т. Извлечение циркония составляет 45%.

metallurgy.zp.ua

Конспект урока по химии: Сплавы черные и цветные.

ГПОАУ «АмАК» отделение №4 с. Тамбовка

Открытый урок. Дисциплина: Химия.

Преподаватель: Нестеренко Л.Н.

Тема: Сплавы черные и цветные.

Цель урока: сформировать понятие о сплавах, их классификации и свойствах. Познакомить обучающихся с важнейшими сплавами и их значением в жизни общества.

Задачи:

Тип урока: Комплексное применение знаний и умений.

Методы и приемы: беседа, работа в тетради, лабораторные исследования, работа у доски, демонстрация опытов, заполнение таблиц, презентация к уроку.

Компетенции: учебно-познавательные, информационные, ценностно- смысловые, коммуникативные.

Оборудование и реактивы: коллекция сплавов черных металлов: чугун и сталь, изделия из них, мультимедийная установка, презентация к уроку, кристаллические решетки металлов и сплавов

План урока.

История металлов и сплавов, строение сплавов, классификация сплавов и свойства их. Работа с презентацией, учебником, составление таблицы. Выводы.25 мин.

5.

Закрепление изученного материала

Выполнение заданий в тетради

10 мин.

6.

Рефлексия

Самооценивание работы за урок. Выставление отметок.

3 мин.

7.

Домашнее задание

Страница

1 мин.

Ход урока.

I.Организационный этап

II.Актуализация опорных знаний.

Где находятся металлы в природных условиях? -находятся в земле.

В чистом виде или в сочетании с чем либо? - в основном в рудах в сочетании с солями и оксидами. .(слайд) Такие как Au, Pt, Cu и Ag, обладают химической устойчивостью и встречаются в чистом виде. .(слайд)

В реальной жизни металлы в чистом виде встречаются редко, а в

основном мы имеем дело со сплавами.(слайд)

Разделите записанные ниже вещества на 2 группы: алюминий, цинк, сталь, кальций, чугун, бронза, медь, олово, латунь. По какому признаку провели классификацию? Предложите свои версии ответов.

Какая тема сегодняшнего урока? – сплавы.

Какие сплавы вы предполагаете могут быть? -Сплавы черных и цветных металлов. Запишем тему урока: Сплавы черные и цветные.

III. Целепологание

Изучить история металлов и сплавов. Рассмотреть строение сплавов, виды сплавов, классификация сплавов и свойства их. составление таблицы. Сделать выводы, выделять главное, сравнивать и обобщать;

IV. Изучение нового материала

– Как давно люди начали использовать металлы?( вспомните из истории)- железный век, медный век, бронзовый век. Почему они так названы?

Часы истории человечества стали отсчитывать время быстрее, когда в его жизнь вошли металлы и их сплавы. Век каменный сменился веком медным, потом - бронзовым, а затем веком железным. На Руси из древне использовали сплавы металлов, умельцы много знали о достоинствах сплавов.(слайд) Обратите внимание на Царь-пушку, отлитую в 1586 году. Главное достоинство всякого колокола – его благозвучность. Но отлить колокол требуемого тона и нужного веса было нелегко. Чуть ли не главным условием успеха был состав сплава. Бронза для колокола должна обладать высокой твердостью, чтобы обеспечить хорошее звучание при многочисленных ударах языка о края колокола, и при этом не быть хрупкой, она не должна подвергаться значительным деформациям, а также выкрашиваться при ударах. В XX столетии был установлен состав колокольной бронзы: из чистого серебра (525 кг), золота (75 кг), меди (85%) и олова (13%). Вес его составляет почти 200 тонн! (слайд)

Демонстрация. Демонстрируем образцы из коллекции «Металлы и сплавы», отмечая при этом их физические свойства, стойкость к коррозии, преимущества сплавов.

Сплавы – это материалы с характерными свойствами, состоящие из двух или более компонентов, из которых по крайней мере один – металл.

Компонентами сплавов могут быть и неметаллы, и соединения.

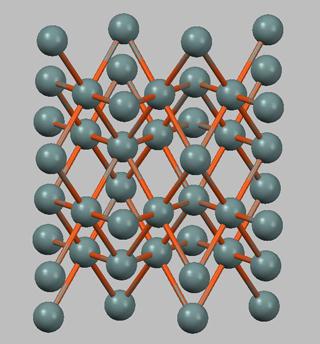

Общее свойство металлов и сплавов — их кристаллическое строение, характеризующееся определенным закономерным расположением атомов в пространстве. Для описания атомно-кристаллической структуры используют понятие кристаллической решетки, являющейся воображаемой пространственной сеткой с ионами (атомами) в узлах.(слайд)

Металлы и сплавы состоят из прочно соединенных друг с другом зерен. Такое строение формируется в процессе кристаллизации металла и перехода его из жидкого состояния в твердое.

Хочу заметить, что в результате затвердевания смеси, возможно, образование нескольких видов сплавов.

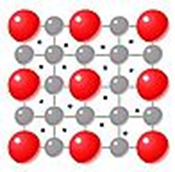

1. Твердые растворы: (слайд) они получаются, если расплавленные металлы

неограниченно растворяются друг в друге, то есть смешиваются в любых

соотношениях. Компонентами могут быть металлы, кристаллические

решетки которых одного типа, а атомы мало различаются по размеру.

Например, золото и серебро, серебро и медь, медь и никель.

Такие сплавы содержат в узлах кристаллической решетки атомы обоих

металлов, а потому они однородны.

2. Механическая смесь металлов: Расплавленные металлы смешиваются

между собой в любых соотношениях, но при охлаждении образуется не

твердый раствор, а сплав, состоящий из мельчайших отдельных

кристалликов каждого из металлов. Например, свинца и олова, свинца и

серебра, висмута и кадмия.

3. Интерметаллиды: такие сплавы получаются, если расплавленные металлы вступают во взаимодействие и образуют между собой химические

соединения. Например, медь и цинк, Кальций и сурьма, свинец и натрий.

Химическая связь в сплавах – металлическая, поэтому они обладают теми же физическими свойствами, что и металлы: металлическим блеском, пластичностью, электро- и теплопроводностью и др.

Но эти свойства несколько изменяются в более полезные для человека свойства.

Если составлять полную классификацию, то она будет выглядеть следующим образом (слайд)

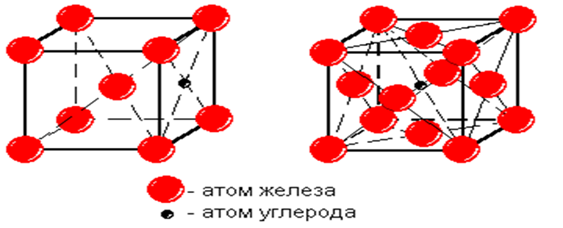

В металлургии железо и его сплавы выделяют в одну группу под названием черные металлы; остальные металлы и их сплавы имеют техническое название цветные металлы. Подавляющее большинство железных (или черных) сплавов содержит углерод. Их разделяют на чугуны и стали.(слайд)

– Сейчас мы познакомимся с основными сплавами железа и цветных металлов.

Заполним таблицу, где отметим название и состав, свойства и применение.

цинк, свинец, алюминий, марганец, фосфор и кремний. Добавки влияют на

свойства сплава. Так количество олова меняется от 5 до 25%, если его

больше сплав становится хрупким. Фосфор добавляется для предотвращения

окисления олова до оловянной кислоты. А свинец добавляется для

жесткости. Наряду с изготовлением орудий труда и изделий культового

назначения уже в глубокой древности из бронзы начали отливать скульптуру.

Первая из них появилась в 3 тысячелет ии до нашей эры в Месопотамии. Это

была статуя местного божества. В России из бронзы лились даже колокола.

Из нее отлиты знаменитые Царь –колокол и Царь –пушка. Бронза относится

к интерметаллидам.

2. Латунь является сплавом, состоящим из меди и цинка, причем процент

цинка может достигать 50%. Иногда в него добавляют олово, марганец,

алюминий, свинец, кремний, но их количес тво колеблется от 0.08 до 1.2 %.

Данный сплав обладает хорошими механическими свойствами, устойчив к

коррозии, легко обрабатывается. Открытие латунного сплава связано с

кораблестроением. До открытия латуни суда смолили, но такой защиты было

не достаточно. И борта стали обивать латунными пластинами, которые не

боятся контак та с водой. Помимо защиты, пластины просто красивы, так как

сплавимеет красивый желто –золотис тый цвет. В современной

промышленности латунь применяется для изготовления водопроводных

кранов, любых предметов находящихся в тесном контакте с водной средой.

3. Мельхиор представляет собой соединение меди и никеля, причем процент

никеля составляет 29 – 33%, иногда с добавлением серебра. Был получен с

целью создания боле дешевой альтернативы серебру, и в отличие от первого

не стирается, так как более прочный. Мельхиор служит материалом

получения посуды, столовых приборов, из него чеканили монеты. Это

прочный материал, легкий в обработке.

4.Дюралюминий состав из алюминия и меди 6 –8%. С добавками магния,

марганца, кремния. Медь добавлена в сплав для придания ему большей

мягкости, что упрощает его обработку, а так же для прочности. Используется

как строительный материал, для изготовления легких и прочных

конструкций, а так же в современном самолетостроении.

5. Чугун сплав железа и углерода (2 -4.5%), с добавками марганца до 3%,

кремния до 4.5%, серы до 0.08%, фосфора до 2.5%. чугун сыграл важную

роль в развитии изобразительного искусства и архитектуры. В России его

применение в архитек туре началось с литых столбов, которые производили

заводы Демидова на Урале. Изобретение данного сплава стало причиной

революции в мос тостроении. Вообще, литье из чугуна – самостоятельный

вид искусства. Особо почетное место в «чугунном кружеве» принадлеж ит

Воронихинской решетке у Казанского собора. Отлитая в 1811 году она до сих

пор является украшением центра города. Но данный сплав, в силу

коррозионной стойкости и прочности применяется и для изготовления

кухонной утвари.

6. Сталь сплав железа и углерода (0.04 –2%), и добавок марганца(0.1 –1%),

кремния(0.4%), серы(0.08%), фосфора(0.09%), если сталь легированная, то в

нее добавлены хром и никель. Сталь -основа современной техники. Она

прочная, легкая, коррозионностойкая. В старину она считалась драгоценным

металлом. Из нее в первую очередь делали оружие. Самым знаменитым был

булат. Его родина –Индия. До 19 века сталь считалась исключительно

оружейным сплавом, но в 1830 году в Англии из нее стали делать бытовые

предметы: шкатулки, подносы, портсигары. В 20 веке из стали начали

изготавливать светильники, и даже барельефы. Сталь с различными видами

обработки может иметь золотой, красный, синий, зеленый, оранжевый цвет.

7. Нихром состоит из никеля до 78% и хрома. Выдумка современных

мастеров. Поскольку данный сплав является жаропрочным и обладает низкой

теплопроводностью, а так же высокой сопротивляемос тью элек тричеству, то из него изготовляют современную кухонную посуду, а так же детали

электронагревательных приборов.

Проверим таблицу.(слайд)

А теперь попробуйте ответить на основной вопрос

нашего урока: «Почему же люди стали использовать сплавы?» - но в конечном итоге должны сделать следующие выводы:

1. Сплавы обладают различными свойствами, поэтому есть возможность

создать сплав с нужными свойствами.

2. Не смотря на то, что в состав сплавов входят металлы, обладающ ие

определенным набором свойств (металлический блеск, высокая электро-и

теплопроводность, ковкость, плас тичность), но свойства сплава сильно

отличаются от свойств компонентов, входящих в него, что особенно ценно.

V. Закрепление изученного материала

1.Как вы думаете, подвержена ли коррозии медь – основной компонент бронзы?

2Сu + O2 + СO2 + Н2O = Сu(ОН)2 • СuСO3.

Этот процесс протекает более медленно, чем коррозия железа. На поверхности старинных бронзовых предметов постепенно образуется тёмный налет, переходящий в зеленый (достаточно вспомнить о Медном всаднике, статуе Свободы). Темный налет – это оксид меди (II), который образуется при постепенном окислении металла кислородом воздуха, а зеленый образующийся основный карбонат меди(2) по составу аналогичен минералу малахиту.

2.Как называется наука, занимающаяся получением металлов из их природных соединений минералов и руд? - носит название металлургии. Как правило, металлы получают из сульфидных и оксидных руд в результате обжига и последующего восстановления. Вспомним, как протекает этот процесс, на примере халькозина Сu2S: работа у доски.

Сu2S + 2O2 = 2СuО + 5О2;

2СuО + С = 2Сu + СO2.

3. Из растворов солей более активные металлы вытесняют менее активные:

Fe+CuSO4=Cu+FeSO4.

4.Запишите уравнения реакций следующих превращений:

Cu- СuО- СuCl2- Сu(ОН) 2- CuSO4- Cu.

1).2Cи+О2=2СиО 3)СuСl2+2NaOH=Cu (ОН)2+2NaCl.

2)СuО+2НСl=CuСL2+h3O 4)Cu (ОН)2+Н2SO4=CuSO4+2h3О.

5)CuSO4+Fe=FeSO4+Cu.

Задача: Железную пластинку массой 5,2 г выдержали в растворе, содержащем 1,6г сульфата меди. По окончании реакции пластинку вынули из раствора и высушили. Чему стала равна ее масса?

Решение. Fe+CuSO4=Cu+FeSO4. Медь оседает на железной пластинке.

n(СuSO4)=1,6/160=0,01моль. n(Fe)=5,2/56=0,093моль.Сульфат меди находится в недостатке, в реакцию вступает 0,01моль железа и образовалось 0,01 моль меди, согласно уравнения реакции.Масса пластинки после реакции равна:m=5,2+m(Cu)-m(Fe)=5,2+0,01х64-0,01х56=5,28г

Ответ:масса пластинки стала равна 5,28 граммов.

Предлагаю выполнить тест:

1. Что является сплавом?

А) никель Б) цирконий В) бронза Г) железо

2. Что не является сплавом?

А) Сталь Б) цирконий В) бронза Г) силумин

3. Сплавы Fe используются чаще, чем чистое железо так как:

А) Они дешевле Б) не ржавеют В) очень мягкие Г) легкоплавкие

4. Сплавы Аl используют чаще, чем чистый алюминий так как:

А) Они дешевле Б) очень мягкие В) более прочные Г) легкоплавкие

VI. Рефлексия

– На столах находятся вырезанные из цветного картона круги двух цветов. Выплавили ли мы с вами сегодня новые сплавы знаний, или вы уйдёте с урока с тем , с чем пришли?

Серые круги – сплавы знаний не получилиКрасные круги – получен новый сплав, ребята формулируют основную, на их взгляд идею урока.

VII. Домашнее задание

Литература.

Габриелян О.С. Настольная книга учителя химии. 9 класс. – М.: Блик и К°, 2001. – 397 с.

Габриелян О.С., Лысова Г.Г. методическое пособие. Химия 11 класс. – М.: Дрофа, 2003. – 156 с.

infourok.ru