- Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

- Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

- Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин, живучесть и др.). В основе этих методик, использующих основные положения механики разрушения, лежат статические или динамические испытания образцов с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации (надрезы, сквозные отверстия, неметаллические включения, микропустоты и т. д.). Трещины и микронесплошности сильно меняют поведение металла под нагрузкой, так как являются концентраторами напряжений;

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т. д.).

- Статическом нагружении – нагрузка на образец возрастает медленно и плавно.

- Динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер.

- Повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

- относительное удлинение:

- относительное сужение:

- sв - Предел кратковременной прочности, [МПа]

- sТ - Предел текучести, [МПа]

- s0,2 - Предел пропорциональности (допуск на остаточную деформацию - 0,2%), [МПа]

- d5 - Относительное удлинение при разрыве, [ % ]

- y - Относительное сужение, [ % ]

- KCU - Ударная вязкость, [ кДж / м2]

- HB - Твердость по Бринеллю, [МПа]

- HV - Твердость по Виккерсу, [МПа]

- HSh - Твердость по Шору, [МПа]

- T - Температура, при которой получены данные свойства, [Град]

- E - Модуль упругости первого рода, [МПа]

- a - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град]

- l - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

- r - Плотность материала , [кг/м3]

- C - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)]

- R - Удельное электросопротивление, [Ом·м]

Механические свойства металлов. Стали мех свойства

Механические свойства металлов | Металлы и сплавы

Основные механические свойства

К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют экспериментально растяжением стандартных образцов на испытательных машинах.

Прочность - способность металла сопротивляться разрушению при действии на него внешних сил.

Пластичность - способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

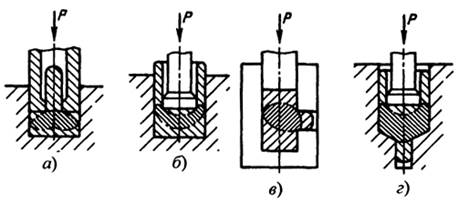

Твердость - способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю) , а после закалки - 500 . . . 600 НВ.

Ударная вязкость - способность металла сопротивляться действию ударных нагрузок. Эта величина, обозначаемая КС (Дж/см2 или кгс • м/см ), определяется отношением механической работы А, затраченной на разрушение образца при ударном изгибе, к площади поперечного сечения образца.

Упругость - способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им упругой деформации. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Механические свойства металлов

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

Конструкторская прочность металлов

Критерии конструктивной прочности металлических материалов можно разделить на две группы:

Критерии оценки

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина остаточных напряжений, дефектов технологии изготовления и конструирования металлоизделий и т. д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Похожие материалы

www.metalcutting.ru

Механические свойства металлов. Механические свойства сталей. Механические свойства сплавов.

Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе. Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

В зависимости от условий нагружения механические свойства могут определяться при:

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами.

Механические свойства металлов, сталей и сплавов. Прочность.

Прочность – способность материала сопротивляться деформациям и разрушению.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца Δl (мм) от действующей нагрузки Р, то есть Δl = f(P). Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения Δl от напряжения δ.

Диаграмма растяжения материала

Рис 1: а – абсолютная, б – относительная; в – схема определения условного предела текучести

Рис 1: а – абсолютная, б – относительная; в – схема определения условного предела текучести

Проанализируем процессы, которые происходят в материале образца при увеличении нагрузки: участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Механические свойства металлов, сталей и сплавов. Предел пропорциональности.

Предел пропорциональности (σпц) – максимальное напряжение, до которого сохраняется линейная зависимость между деформацией и напряжением.

При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения). Каждому напряжению соответствует остаточное удлинение, которое получаем проведением из соответствующей точки диаграммы растяжения линии параллельной оа.

Так как практически невозможно установить точку перехода в неупругое состояние, то устанавливают условный предел упругости, – максимальное напряжение, до которого образец получает только упругую деформацию. Считают напряжение, при котором остаточная деформация очень мала (0,005…0,05%). В обозначении указывается значение остаточной деформации (σ0.05).

Механические свойства металлов, сталей и сплавов. Предел текучести.

Предел текучести характеризует сопротивление материала небольшим пластическим деформациям. В зависимости от природы материала используют физический или условный предел текучести.

Физический предел текучести σm – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения). Используется для очень пластичных материалов.

Но основная часть металлов и сплавов не имеет площадки текучести.

Условный предел текучести σ0.2 – это напряжение вызывающее остаточную деформацию δ = 0.20%.

Физический или условный предел текучести являются важными расчетными характеристиками материала. Действующие в детали напряжения должны быть ниже предела текучести. Равномерная по всему объему пластическая деформация продолжается до значения предела прочности. В точке в в наиболее слабом месте начинает образовываться шейка – сильное местное утомление образца.

Механические свойства металлов, сталей и сплавов. Предел прочности.

Предел прочности σв – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения (временное сопротивление разрыву).

Образование шейки характерно для пластичных материалов, которые имеют диаграмму растяжения с максимумом. Предел прочности характеризует прочность как сопротивления значительной равномерной пластичной деформации. За точкой В, вследствие развития шейки, нагрузка падает и в точке С происходит разрушение.

Истинное сопротивление разрушению – это максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца (рисунок 2).

Истинное сопротивление разрушению значительно больше предела прочности, так как оно определяется относительно конечной площади поперечного сечения образца.

Истинное сопротивление разрушению значительно больше предела прочности, так как оно определяется относительно конечной площади поперечного сечения образца.

Истинная диаграмма растяжения

Рис. 2

Fк - конечная площадь поперечного сечения образца.

Истинные напряжения Si определяют как отношение нагрузки к площади поперечного сечения в данный момент времени.

При испытании на растяжение определяются и характеристики пластичности.

Механические свойства металлов, сталей и сплавов. Пластичность.

Пластичность – способность материала к пластической деформации, то есть способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением.

Характеристики:

lо и lк – начальная и конечная длина образца;

Δlост – абсолютное удлинение образца, определяется измерением образца после разрыва.

Fо – начальная площадь поперечного сечения;

Fк – площадь поперечного сечения в шейке после разрыва.

Относительное сужение более точно характеризует пластичность и служит технологической характеристикой при листовой штамповке.

Пластичные материалы более надежны в работе, так как для них меньше вероятность опасного хрупкого разрушения.

www.mtomd.info

Сталь 20ЮЧ (20ЮЧА) применение, хим.состав, мех.свойства

Справочная информация

| Сталь 20ЮЧА применяется: для изготовления труб, корпусов, днищ, плоских фланцев и других деталей, эксплуатируемых в средах содержащих сероводород и углекислый газ при температурах от -40 °С до +475 °С; для производства деталей трубопроводной арматуры с проведением термообработки; сварных сосудов газовой и нефтехимической промышленности; бесшовных горячедеформированных нефтегазопроводных труб повышенной коррозионной стойкости и хладостойкости, предназначенных для использования в системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях нефтедобывающих предприятий эксплуатируемых в средах, содержащих сероводород и углекислый газ. Примечание Сталь стойкая к коррозионному растрескиванию. |

| Химический состав в % |

| НТД на сталь 20ЮЧ | C | S | P | Mn | Cr | Si | Ni | N | Cu | Ca | As | Al |

| ТУ 14-1-4853-90 | 0,16-0,22 | ≤0,005 | ≤0,020 | 0,50-0,80 | - | 0,17-0,37 | ≤0,25 | ≤0,012 | ≤0,25 | 0,001-0,010 | ≤0,08 | 0,03-0,10 |

| ТУ 14-1-4179-86 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,30 | 0,17-0,37 | ≤0,40 | ≤0,012 | - | - | - | 0,03-0,10 |

| ТУ 14-3-1652-89 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | - | 0,17-0,37 | ≤0,40 | ≤0,012 | - | - | - | 0,03-0,10 |

| ТУ 14-3Р-54-2001 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,25 | 0,17-0,37 | ≤0,40 | ≤0,012 | ≤0,30 | - | - | 0,03-0,10 |

| ТУ 14-162-14-96 | 0,17-0,22 | ≤0,015 | ≤0,015 | 0,50-0,65 | ≤0,25 | 0,17-0,37 | ≤0,25 | ≤0,012 | ≤0,25 | - | - | 0,03-0,05 |

| ТУ 14-3-1745-90 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,25 | 0,17-0,37 | ≤0,40 | ≤0,012 | - | - | - | 0,03-0,10 |

Fe - основа.По ТУ 14-1-4853-90, ТУ 14-3-1652-89 и ТУ 14-1-4179-86 химический состав приведен для стали 20ЮЧ. В раскисленную сталь с целью глобуляризации сульфидных неметаллических включений вводится РЗМ (титан, кальций, цирконий) из расчета 0,7 кг/т. Содержание РЗМ в стали не является сдаточным показателем, но контролируется и вносится в документ о качестве. В сталь вводятся технологическая добавка силикокальция из расчета получения в готовом прокате 0,001-0,010 % кальция.По ТУ 14-3-1652-89 и ТУ 14-1-4179-86 содержание остальных элементов - по ГОСТ 1050.По ТУ 14-162-14-96 химический состав приведен для стали 20ЮЧА. В стали допускаются отклонения по содержанию углерода (-0,020 %), алюминия (±0,010 %), марганца (+0,15 %), серы (+0,005 %), фосфора (+0,005 %). В раскисленную сталь с целью глобуляции сульфидных неметаллических включений вводится церий из расчета содержания церия в стали 0,050 %, содержание которого не контролируется, а в сертификат заносится его расчетная величина. С целью повышения прочностных свойств допускается введение в сталь ванадия в количестве до 0,050 %.По ТУ 14-3-1745-90, ТУ 14-3Р-54-2001 химический состав приведен для стали 20ЮЧ. Остаточное содержание остальных элементов по ГОСТ 1050. Отклонение по содержанию углерода -0,020 %, алюминия +0,010 %, другим элементам по ГОСТ 1050. В раскисленную сталь с целью глобуляризации сульфидных неметаллических включений вводится один или несколько модификаторов из группы: РЗМ, титан, кальций, цирконий в количестве до 0,07% каждого. Содержание этих элементов в стали не является сдаточным показателем, но вносится в документ о качестве.

| Механические свойства |

| Механические свойства стали 20ЮЧ, при 20°С |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Заготовка трубная по ТУ 14-1-4179-86 (термообработанные продольные образцы) | ||||||||||||||||

| ≥235 | ≥410 | ≥23 | ≥490 | ≤190 | ||||||||||||

| Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка на воздухе от 900-920 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки). (KCU-40°С) | ||||||||||||||||

| ≤180 | ≥235 | ≥412 | ≥23 | ≥490 | ≤190 | |||||||||||

| Толстолистовой прокат (10-160 мм) в состоянии поставки (нормализация или термоулучшение, KCU-40°С) | ||||||||||||||||

| Образец | ≥235 | ≥410 | ≥23 | ≥480 | ||||||||||||

| Трубы бесшовные горячедеформированные термообработанные в состоянии поставки по ТУ 14-162-14-96 | ||||||||||||||||

| Образец | 338-470 | 502-627 | ≥25 | ≤92 | ||||||||||||

| Трубы холоднодеформированные Dн=25-89 и трубы бесшовные горячедеформированные в состоянии поставки (нормализованные) по ТУ 14-3-1745-90, ТУ 14-3Р-54-2001. Термообработанные, в состоянии поставки (KCU-40°С) | ||||||||||||||||

| Образец | 245-382 | ≥412 | ≥23 | ≥490 | ≤190 | |||||||||||

| Технологические свойства | ||||||||||||||||

| Коррозионная стойкость | По ТУ 14-3-1745-90 пороговое значение сероводородного коррозионного растрескивания должно быть не менее 147 МПа (15 кгс/мм2). |

| Микроструктура | По ТУ 14-3-1745-90, ТУ 14-3Р-54-2001 полосчатость ферритно-перлитной структуры г/д труб не должна превышать 4,0 балла по ГОСТ 5640. Величина зерна металла труб в состоянии поставки не должна быть крупнее 7 балла, допускаются отдельные зерна 6 балла. |

| Ударная вязкость | |

| Состояние поставки \ температура | 20 (KCV) | -50 (KCV) |

| Трубы бесшовные г/д по ТУ 14-162-14-96. Образцы продольные | ≥1666 | ≥784 |

| Трубы бесшовные г/д по ТУ 14-162-14-96. Образцы поперечные | ≥784 | ≥294 |

| Обозначения | ||

| Механические свойства: Физические свойства: | ||

Металлопрокат от ГП Стальмаш, ООО [открыть для просмотра]

yaruse.ru

Механические свойства металлов

Механические свойства металлов отражают способность материалов проявлять стойкость к нагрузкам, приложенным к ним. Выражаются эти способности количественными показателями. Механические свойства металлов и сплавов – это, в первую очередь, ударная вязкость, твердость, пластичность, прочность. Изделия обладают также и ползучестью, износостойкостью и прочими качествами.

Основные механические характеристики материалов определяют при испытаниях. В зависимости от характера воздействия нагрузки за единицу времени, различают повторно-переменные, динамические и статические испытания. Механические свойства металлов проявляются также при приложении к изделиям внешних нагрузок. В частности испытания проводятся ударным изгибом, кручением, сжатием, растяжением и прочими воздействиями.

Механические свойства металлов проявляются и при деформации. Под этим процессом понимают изменение размера и формы изделия под влиянием нагрузок. Деформация в телах твердых подразделяется на пластическую и упругую. В первом случае изделие после снятия нагрузки не восстанавливается до своего размера и формы, а во втором – приходит в первоначальное состояние до приложения силы.

Как правило, механические свойства металлов начинают описывать с твердости. Именно она является важнейшим качеством изделий. Под твердостью понимают способность металла проявлять стойкость к пластической деформации. Количественный показатель этой способности является наиболее распространенным при контроле качества изделий.

Следующим важным свойством металла является прочность. Под этим качеством понимают способность изделия противостоять разрушению и деформации. При разрушении происходит процесс образования трещин, что провоцирует разделение материала на части. Показатель прочности определяется при проведении испытаний на растяжение.

Пластичность материала характеризует его способность к пластической деформации. Другими словами, это качество определяет возможность получения остаточных изменений в размере и форме без нарушения целостности. Пластичность является важным критерием выбора изделия для обработки давлением.

Способность детали поглощать из внешней силы механическую энергию посредством пластической деформации называется вязкостью.

Среди сплавов особое место занимает чугун (железоуглеродистый сплав). В нем содержится боле 2,14% углерода и ряда примесей. Железоуглеродистый сплав отличается высокими литейными характеристиками.

Наиболее распространенными в промышленном производстве являются такие разновидности, как белый, серый и высокопрочный чугун.

Первый, например, обладает высокими показателями твердости, это обеспечивает стойкость к износу. Вместе с этим, белый чугун хрупок. Кроме того, материал плохо подвергается обработке резанием.

В качестве одного из основного в литейной промышленности используется серый чугун. Этот материал имеет предел прочности достаточно высокий и очень хорошо поддается обработке.

Соответственно, высокопрочный чугун наделен хорошими литейными и физическими качествами.

Среди цветных металлов и сплавов следует выделить алюминиевые. Они наделены высокими показателями антикоррозийной стойкости, легко подвергаются обработке резанием и давлением.

Также достаточно распространенным сырьем в производстве считаются медные сплавы. Эти смеси обладают хорошими антифрикционными, технологическими и физическими качествами.

Титановые сплавы отличаются высокой коррозийной стойкостью, жароустойчивостью, высокой прочностью. Имеют они также и низкую плотность.

Существуют магниевые сплавы, которые хорошо подвергаются обработке резанием.

fb.ru

Термообработка. Что такое хорошо и что такое плохо.

Как правило, покупая нож, типичный клиент обязательно задаст два вопроса:1. Из какой стали нож?2. Какая твердость?

То есть, даже неспециалист где-то в глубине своей души понимает, что железки бывают разные и обработать их можно по разному. Последнее, правда, очевидно не всем.

Очень часто можно увидеть на форумах высказывания типа "Я вот купил нож из 95Х18 - полное гумно, об колбасу крошится, на масле тупится". И тут же - "Да ты гонишь, я своим трех кабанов разобрал и хоть бы хны". Вообще, степень удовлетворенности ножом пользователя - вопрос крайне многогранный, но он включает в себя и сталь и ее ТО. Которая может быть разной. Иногда сильно....

Так что же такое термообработка и с чем ее едят?

Ну, уже из названия понятно, что этим термином описывается множество методов обработки материалов, основанных на изменении их структуры (и, соответственно, свойств) под влиянием температур. Часто в применении к готовому изделию все это часто называют "закалкой", хотя собственно закалка является лишь одним из этапов. Иногда, приплетая сюда еще и горячую деформацию, все это называют ТМО (термомеханическая обработка), что в большинстве случаев в корне неверно. Обычно термообработка включает в себя несколько этапов (иногда - несколько десятков). Все они имеют разные цели и разные режимы. Путаницы добавляет еще и то, что в теории термической обработки и на практике довольно часто отдельные процессы имеют разные названия в зависимости от цели и места в технологическом цикле. Вдаваться в дебри не будем, нам скорее важны основные этапы и их режимы с точки зрения влияния на конечный результат.

Думаю, что будет проще разобрать это на примере типичной технологии производства клинков (с указанием основных технологических процессов), применяемой подавляющим большинством российских (да и мировых тоже) производителей. Рассмотрим типичную схему, применяемую мастерами-частниками и мелкосерийным производителем.

(ковка)1. Нормализация (иногда + высокий отпуск)(вырезание бланков)2. Отжиг или ТЦО.3. Закалка из МКО4. Высокий отпуск5. Закалка6. Криообработка7. Результирующий отпуск(Черновое шлифование)8. Отпуск после шлифования(чистовое шлифование и доводка)

В случае, если производится обработка резанием, могут быть дополнительные отпуски (или отжиги).

Рассмотрим влияние отдельных этапов на свойства и качество изделий.

1. Нормализация (иногда + высокий отпуск) - позволяет привести структуру стали "к общему знаменателю" от которого можно плясать дальше, снять напряжения, измельчить зерно, в отдельных случаях убрать карбидную сетку или получить необходимую для обработки твердость. Осуществляется в виде нагрева до температур выше температуры фазовых превращений (часто до температур, вызывающих заметное растворение карбидов) и охлаждения на спокойном воздухе. Многие стали при этом способны подкаливаться и получать высокую твердость - в этом случае добавляют высокий отпуск.

2. Отжиг или ТЦО – Позволяет измельчить зерно, снизить твердость до минимальных значений (для обработки резанием или холодной деформации), снять остаточные напряжения. Осуществляется нагревом до температур немного выше температур фазовых превращений (в отдельных случаях – в межкритическую область) и медленным охлаждением до температур окончания перлитного распада. Часто отжиг выгодно заменять термоциклической обработкой – многократным повторением циклов нагрева-охлаждения до температур соответственно выше/ниже температур фазовых превращений. Такая обработка позволяет в заметно большей степени измельчить зерно и в результате получить заметно лучшие мех. характеристики.

3. Закалка из МКО. Позволяет значительно уменьшить поводки и коробление деталей, благодаря закрытию микропор в отдельных случаях несколько повышает твердость и мех. характеристики сталей. Выполняется как “мягкая” закалка из межкритической области, как правило, охлаждением в масле.

4. Высокий отпуск (с точки зрения теории ТО – докритический отжиг) – снимает напряжения после мех. обработки, подготавливает структуру стали к закалке, в отдельных случаях снижает твердость стали до минимальных значений.

5. Закалка – Основной этап ТО. Заключается в нагреве до температур, выше температур фазовых превращений и как правило, вызывающих заметное растворение карбидов, создающих требуемое насыщение твердого раствора углеродом и легирующими элементами и быстром охлаждении (со скоростью выше критической), фиксирующих этот пересыщенный твердый раствор.

6. Криообработка – охлаждение изделия до низких температур (как правило -78 – 196С). Преследует целью возможно более полное превращение остаточного аустенита, что увеличивает твердость, стойкость к смятию и уменьшает риск превращения аустенита при эксплуатации, но может снижать вязкость.

7. Результирующий отпуск – формирует окончательные свойства клинка. Обычно осушествляют нагревом до относительно невысоких температур (иногда средних температур). При закалке на вторичную твердость обычно используется многократный нагрев до температур активного дисперсионного твердения и преврашения остаточного аустенита.

8. Отпуск после шлифования – снимает шлифовочные напряжения и иногда стабилизирует образовавшийся при шлифовании аустенит.

Не все этапы не всегда необходимы, некоторые могут частично или полностью заменять друг друга – все зависит от стали и технологического цикла. В случае покупки полуфабрикатов заметная часть ТО уже сделана на предприятии – изготовителе.

Обычно этапы ТО делят на предварительную и результирующую ТО. Результирующая ТО формирует свойства готового изделия (как правило, это все, начиная с последней высокотемпературной ступени - закалки), задача ПТО – обеспечить необходимые технологические свойства и подготовить структуру к результирующей ТО.

Естественно, именно результирующая ТО наиболее сильно влияет на “базовые” свойства стали, но именно ПТО часто позволяет “выжать” из стали максимум того, на что она способна.

Естественно – бесплатных пирожных не бывает. С усложнением ТО растут трудозатраты, загрузка оборудования и т.д. Что неизбежно приводит к росту цены изделий. Часто многократному. Поэтому будет излишне оптимистично искать бриллианты среди ширпотреба. С другой стороны, попытки выжать максимум могут привести к таким затратам, что изделие приобретает статус “эксклюзива” с соответствующей ценой. Надо где то остановится. Где именно – каждый производитель решает для себя сам. Точнее – там, где останавливается его целевой покупатель.

Рассмотрим основные варианты.

1. Сковал, нагрел в горне до ярко-оранжевого, сунул в масло. Подержал над углями 5 минут - насяльнике, все… В данном случае рассчитывать хотя бы на средний для данной стали результат довольно оптимистично. При огромном опыте возможно все…

2. Отдал “какому то термисту” с оборонного завода. Что и как тот с железкой делал – тайна сия есть велика… Результат – от полного отстоя до очень неплохо, правда с заметным преобладанием первого. Кадры решают все.

3. Есть печка, есть “даташит”, есть полоска буржуйской стали. Знаний и понимания чего и как - нет. Если особо сильно не косячить, то вполне вероятно получить неплохой результат. Особенно с современными сталями – они, как правило, достаточно толерантны к ошибкам.

4. То же + минимальные представления о том что, куда и зачем. Как правило, при накоплении и осмыслении собственного и чужого опыта и личной ответственности возможно получение стабильно хороших результатов.

5. Имеются четкие представления о предмете и/или огромный личный опыт. Плюс заинтересованность в результате и личная ответственность. Это предпосылки к получению стабильных результатов заметно выше среднего. Авторские схемы ТО часто позволяют выжать из сталей заметно больше того, чего от них ждут.

6. Клинки – чемпионы требуют еще и некоторой доли удачи.

Рассмотрим основные ошибки при ТО и их влияние на качество изделия.

1. Недостаточная твердость – как правило, следствие недогрева при закалке (редко - перегрева) или излишне высокого отпуска. В умеренных формах встречается на недорогих ножах как компенсатор излишне упрощенной ТО.

2. Избыточная твердость и хрупкость “Перекал”. А вот тут все сложнее. Часто речь идет не о высокой твердости, а о перегреве при закалке (или непроведенной ПТО), когда сталь получает слишком крупное зерно. Собственно, твердость не является единственным показателем качества ТО – к одной и той же твердости можно придти разными путями и с разным результатом. Так что утверждения типа “Нож выше 58HRc хрупкий как стекло” надо воспринимать со здравым скепсисом.

3. Обезуглероженный слой. При отсутствии защитных атмосфер/покрытий или вакуумного оборудования присутствует практически всегда. При травлении как правило выглядит заметно светлее фона. При правильном планировании техпроцесса этот слой удаляется, но в отдельных случаях (например, при закалке тонко сведенной заготовки или выполнения ножа со “стамесочной” заточкой без удаления обезуглероженного слоя) он может выходить на РК, с самыми печальными последствиями для последней. Иногда он может стать причиной ошибок при определении твердости – там она будет заметно меньше чем на теле клинка и РК.

4. Трещины. Могут появиться на разных этапах производства, наиболее часто при ковке, закалке или шлифовании. Являются безусловным неисправимым браком. Продажа такого клинка (за исключением ОЧЕНЬ редких случаев на многослойных клинках или дамасках) – прямое указание на отношение производителя к делу. Хреновое отношение.

5. Поводки и коробления. На длинномере они практически неизбежны, на коротком клинке допустимы до определенной степени.

В заключение несколько реальных историй о разных ножеделах.

1. Проводя закалку кузнец А свинчивает несколько десятков заготовок шпильками, кидает в печь, идет пить водку. Через несколько ЧАСОВ возвращается, кидает “бутерброд” в бак с маслом, идет пить водку. Отпуска не делает – а зачем, там и так 58…

2. Кузнец Б в течение многих лет калит Х12МФ с температур на 50 градусов выше оптимальных. На резонный вопрос о причинах – “А я всегда так делаю, люди не жалуются”.

3. Энтузиаст В решил провести криообработку путем закалки раскаленной до 1175 заготовки в жидком азоте. На предложение сначала найти значение теплоты испарения для жидкого азота через два дня задумчиво высказал “бля”.

4. Кузнец Г калит каждую заготовку по разному. При этом сам их не испытывает и отзывы систематически не собирает. Ищет человек…

5. Мастер Д при закалке КАЖДОГО клинка помимо авторской ТО и проверки на твердость всегда контролирует излом – на всякий случай. Вот это – заявка на ответственное отношение к делу, что проявляется и в других вопросах и находит отражение в цене изделий.

Так что, выбирая ТО вы выбираете ПРОИЗВОДИТЕЛЯ. У разных мастеров могут быть разные взгляды на ТО, но ответственный и уважающий себя и потребителя производитель никогда не выпустит в продажу изделие со свойствами ниже некоторого минимума. А в случае брака (чего не бывает) приложит максимум усилий к разрешению ситуации.

Ну и немного пиара – статья на схожую тему.

sarmik.livejournal.com

.jpg)