- Мартеновский. Процесс плавки чугуна при высокой температуре. В результате из чугуна частично удаляется углерод, и он превращается в сталь.

- Кислородно-конвертерный. Чугун продувают кислородом. Этот способ наиболее экономичный.

- Электросталеплавильный. Металл нагревают с помощью электричества. Этим способом производят сталь более высокого качества.

Способы получения чугуна и стали. Как получается сталь

Как получилась сталь

Дайджест

Автор

Алексей Петров

Алексей Петров

Производство стали уже несколько веков является базовой отраслью промышленности, а до того выплавка стали была доступна очень немногим и секреты технологий охранялись лучше, чем государственная казна.

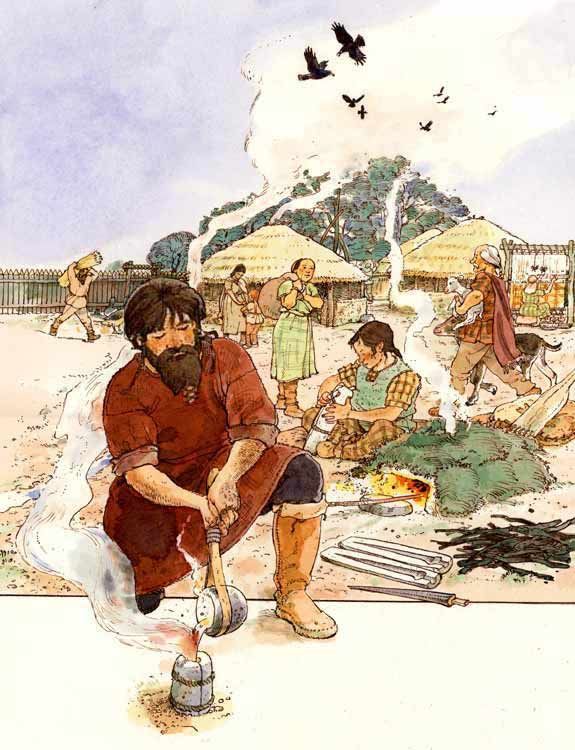

Многие упоминания о быте древних людей свидетельствуют об использовании различных металлических предметов.

По данным Метал Плейс, существуют две версии получения первобытными людьми металла.

По одной из них железо попало к людям из космических метеоритов, упавших на землю. Вторая версия гласит: чтобы поддержать огонь его огораживали камнями, среди них встречались куски руды, под действием огня руда плавилась, превращаясь в металл. Когда древние люди заметили и поняли ценность этого открытия, то стали специально плавить руду для получения металла.

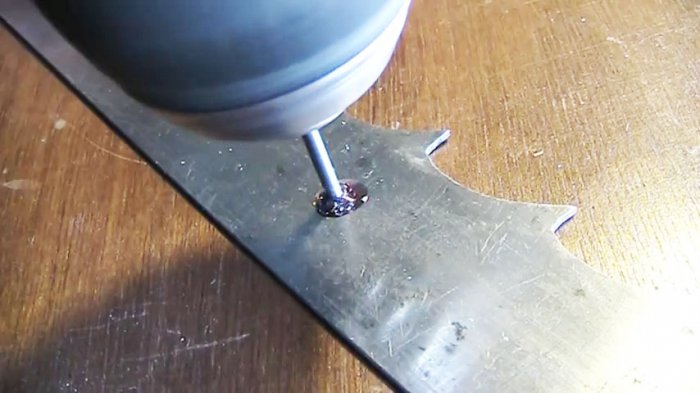

Древние умельцы дробили руду, после чего обжигали. После обжига её смешивали с древесным углём в специальной ёмкости – тигле. С помощью мехов в ёмкости нагнетали воздух для поддержания горения и создания очень высокой температуры. Таким образом, уголь, состоящий из углерода, вытеснял из руды кислород, и получалось прочное железо.

Древние умельцы дробили руду, после чего обжигали. После обжига её смешивали с древесным углём в специальной ёмкости – тигле. С помощью мехов в ёмкости нагнетали воздух для поддержания горения и создания очень высокой температуры. Таким образом, уголь, состоящий из углерода, вытеснял из руды кислород, и получалось прочное железо.

В древности количество производимого железа было небольшим, поэтому и ценилось оно наравне с золотом. С открытием более простого и дешёвого способа производства железа – путём плавка руды в больших печах – пришёл железный век.

В течение многих столетий человек экспериментировал с металлами пытаясь понять, почему железо имеет разные свойства – может быть более твёрдым или мягким, прочным или хрупким.

Одним из важнейших открытий в истории человечества стало сделанное русским учёным П.П. Аносовым научное обоснование изготовления стали.

Сегодня сталь производят тремя способами:

metals-expert.com

Способы получения чугуна и стали

Область технологии металлов, которая занимается изучением способовпроизводства металлов и сплавов, называется металлургией. В соответствии с общей классификацией металлов ее можно разделить на металлургию черных металлов и металлургию цветных металлов.

Для получения чугуна необходимоприготовить шихту - смесь сырых материалов, подлежащую переработке в металлургических печах. Шихта для производства чугуна состоит из железной руды, топлива и флюсов, взятых в определенных соотношениях.

В качестве сырья в черной металлургии используются различные природные железные руды (окиси, гидроокиси, карбонаты), а также металлические отходы и лом. Топливо обеспечивает необходимую температуру для расплавления исходных материалов, углерод топлива входит также в состав железоуглеродистых сплавов. Флюсы служат для понижения температуры плавления пустой породы — соединений, не содержащих элементов, необходимых для получения чугуна.

Железная руда путем восстановления превращается либо в передельный чугун в доменных печах или электропечах, либо в губчатый металл (губчатое железо), или в кусковое железо при помощи различных процессов восстановления; если требуется железо исключительной чистоты для специальных целей (например, в химической промышленности), то оно получается путем электролиза или при помощи других химических процессов.

Большая часть чугуна, полученного из железной руды, все еще вырабатывается при помощи доменного процесса. Восстановители в доменных печах состоят преимущественно из твердого кокса, иногда в сочетании с небольшими количествами угля или жидкими или газообразными углеводородами.

Чугун, получаемый таким образом, является жидким передельным чугуном. Побочными продуктами являются шлак, доменный газ и колошниковая пыль.

Большая часть получаемого таким образом жидкого передельного чугуна перерабатывается непосредственно в сталь на металлургических заводах.

Некоторая часть чугуна может быть использована на литейных заводах (чугунолитейные заводы) для производства изложниц, чугунных труб и т.п. Оставшаяся часть может быть отлита в форме чушек или брусков.

Переработка железной руды в установках прямого восстановления

В отличие от описанного выше процесса, в данном случаевосстановителями обычно являются газообразные или жидкие углеводороды или уголь, так что не возникает потребности в твердом коксе.

В данных процессах температура восстановления ниже, поэтому конечные продукты (обычно известные как губчатое железо) получаются, не проходя через расплавленное состояние, в форме губчатого металла, металлизованных окатышей или кусков. По этой причине содержание в них углерода бывает обычно ниже, чем в доменном чугуне (где расплавленный металл находится в тесном контакте с углеродом). Большинство этих черновых продуктов переплавляется на сталелитейных заводах и перерабатывается в сталь.

Производство стали

Передельный или литейный чугун в расплавленном или твердом виде и продукты из черных металлов, полученных путем прямого восстановления (губчатое железо), составляют вместе с металлическими отходами и ломом исходные материалы для производства стали. К этим материалам добавляются некоторые шлакообразующие добавки, такие как негашеная известь, флюорит, раскислители (например, ферромарганец, ферросилиций, алюминий) иразличные легирующие элементы.

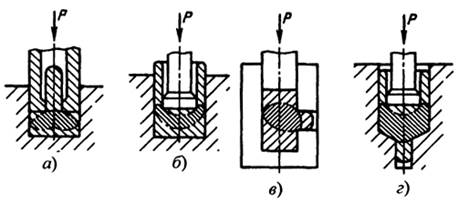

Процессы производства стали разделяются на две основные категории, а именно: конвертерные процессы, в которых расплавленный передельный чугун в конвертере проходит очистку от примесей продуваемым воздухом; и нагревательные процессы, для осуществления которых используютсямартеновские и электрические печи.

Конвертерные процессы не требуют внешнего источника тепла. Они применяются в том случае, когда завалка состоит главным образом из расплавленного передельного чугуна. Окисление некоторых элементов, присутствующих в чугуне (например, углерода, фосфора, кремния имарганца), обеспечивает достаточно тепла, чтобы удерживать сталь в жидком состоянии. Мартеновские процессы, однако, требуют внешнего источника тепла. Они применяются, когда исходным материалом служит твердая завалка (например, металлолом или скрап, губчатое железо и твердый передельный чугун).

Двумя основными процессами в этой категории являются мартеновский процесс, при котором нагревание осуществляется при помощи сжигания мазута или газа, и электросталеплавильные процессы в дуговых или индукционных печах, где нагревание осуществляется электричеством.

Возникло много новых процессов для производства сталей специального состава или со специальными свойствами. Эти новые процессы включают электродуговую плавку в вакууме, электронно-лучевую плавку илиэлектрошлаковый процесс. Во всех этих процессах сталь получается из плавящегося электрода.

Стали, полученные в этих процессах, подразделяются согласно содержанию в них легирующих элементов на нелегированные стали и легированные стали (нержавеющая сталь или другие виды). Далее они классифицируются в соответствии с их особыми свойствами на автоматную сталь, кремнистую электросталь, быстрорежущую сталь или, например, марганцевокремнистую сталь.

Классификация сталей

По химическому составу :

- углеродистые:

• малоуглеродистые - менее 0,3% С;

• среднеуглеродистые - 0,3...0,7% С;

• высокоуглеродистые - более 0,7 %С.

- легированные (В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов):

• низколегированные - менее 2,5%;

• среднелегированные - 2,5... 10%;

• высоколегированные - более 10%.

По прочности :

- обычной прочности;

- повышенной прочности;

- высокой прочности.

По способу производства :

- мартеновские;

- конверторные;

- электростали.

По качеству (Количественным показателем качества является содержания вредных примесей: серы и фосфора):

- углеродистые обыкновенного качества;

являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов, так как отличаются повышенными ликвацией (химической и структурной неоднородностью) и количеством неметаллических включений.

- качественные;

по химическому составу - углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах.

– высококачественные;

по химическому составу бывают углеродистые или легированные; также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

- особо высококачественные.

выплавляются преимущественно в электропечах, а особо высококачественные - в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям и содержанию газов, а следовательно, улучшение механических свойств.

По назначению :

- конструкционные – применяются для изготовления деталей машин и механизмов;

- инструментальные – применяются для изготовления различных инструментов;

- специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Углеродистые стали

Углеродистая сталь – сплав в который кроме железа и углерода (до 2%) входят также кремний, марганец, сера и фосфор.

Углеродистые конструкционные стали обыкновенного качества предназначены для изготовления:горячекатаного проката, холоднокатаного тонколистового проката, слитков, труб, штамповок, метизов и др.

Стали углеродистые конструкционные качественные характеризуются высокими пластичностью и свариваемостью. Они могут использоваться без упрочняющей термической обработки или после нее.

В углеродистых инструментальных сталях буква У в обозначении марки означает "углеродистая сталь", а цифра показывает содержание углерода в десятых долях процента.

Стали У7 и У8, У8А наиболее пластичные из углеродистых инструментальных сталей. Они идут на производство молотков, стамесок, долот, зубил.

Из сталей У 10, У11, У11А изготавливают резцы, сверла, метчики, фрезы, плитки и прочий мерительный и режущий инструмент для резания мягких материалов. Стали У12, У13, У13А используются для изготовления инструмента, работающего без ударных нагрузок (напильники, рашпили, бритвы).

Легированные стали, их назначение и применение.

Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, А1, В, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15...20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Маркировка сталей

Принято буквенно-цифровое обозначение сталей

Углеродистые стали обыкновенного качества маркируются:Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В).

Конструкционные качественные углеродистые стали маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной:сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента:сталь У8, сталь У13. Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали - Сталь У10А.

Качественные и высококачественные легированные стали

Легирующие элементы обозначаются буквами русского алфавита:

Х – хром, Н – никель, М – молибден, В – вольфрам,К – кобальт, Т – титан, А – азот (указывается в середине марки),Г – марганец, Д – медь, Ф – ванадий, С – кремний,П – фосфор, Р – бор, Б – ниобий, Ц – цирконий,Ю – алюминий

Легированные конструкционные стали Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах, если число не стоит, то содержание элемента не превышает 1,5 %.В указанной марке стали содержится 0,15 % углерода, 25% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали имеют нестандартные обозначения.

biofile.ru

Получение - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Получение - сталь

Cтраница 1

Получение стали в конвертере требует очень небольшой затраты времени. Весь технологический процесс протекает в 15 - 30 мин. [1]

Получение стали из чугуна бессемеровским, тома-совским и мартеновским процессами также является окислительной плавкой, основанной на избирательном окислении примесей: С, Si, Mn, P, S. В конвертерах воздух продувают через жидкий чугун. Окисление примесей протекает быстро и выделяемого ими тепла достаточно для плавки, длящейся 12 - 20 минут; сжигания топлива не требуется. В сравнительно спокойной ванне мартеновской печи те же реакции с твердым окислителем протекают медленно, плавка длится 7 - 10 час. Во всех процессах выплавки стали из чугуна первично окисляется железо вследствие преобладающей его концентрации; образующаяся при этом FeO растворяется в металле и окисляет нримоси по реакциям типа: Me FeO MeO Fe. [3]

Получение стали в конвертерах осуществляется следующим образом. Через расплавленный чугун, залитый в конвертер, продувают под давлением воздух или кислород, который перемешивается с жидким чугуном, при этом происходит реакция окисления кислородом части углерода, серы, фосфора, марганца, кремния и других примесей. В результате этого чугун превращается в сталь. В последнее время применяется кислородное дутье, благодаря чему качество конвертерной стали резко повысилось. [4]

Получение стали ( губчатого железа) непосредственно из руд, минуя доменный процесс, до сих пор не имеет достаточно реального промышленного способа производства, гарантирующего получение дешевого металла в большом количестве. [5]

Получение стали в конвертерах заключается в том, что через расплавленный чугун, залитый в конвертер, продувается под давлением воздух, который перемешивается с жидким чугуном, в связи с чем происходит химическая реакция окисления примесей чугуна кислородом воздуха. В результате бурного окисления примесей чугуна они выгорают, отчего чугун превращается в сталь. Тепло, необходимое для этого процесса, получается за счет химических реакций окисления. Температура металла в конвертере доходит до 1600 - 1650, процесс продолжается 15 - 20 минут. [6]

Получение стали в мартеновских печах основано на окислительном процессе. В предварительно нагретую до 1750 мартеновскую печь загружают специальными завалочными машинами шихту, которая состоит из стального скрапа ( чугунный лом и отходы металлургического производства), передельного чугуна и флюсов. [7]

Получение стали в электрических печах обладает рядом преимуществ по сравнению с конвертерным и мартеновским. В электрических печах тепло получается за счет электрической энергии, благодаря чему в атмосфере печи мало кислорода. Это дает возможность получать сталь с минимальным содержанием вредных примесей и особенно закиси железа. [8]

Получение стали в дуговых электрических печах имеет неоспоримые преимущества, важнейшие из которых - очень высокое качество получаемой стали, возможность выплавлять любые марки стали, включая высоколегированные, тугоплавкие и жаропрочные. Электрические печи обеспечивают минимальный угар железа по сравнению с другими сталеплавильными агрегатами и, что особенно важно, минимальное окисление дорогостоящих легирующих присадок благодаря нейтральной атмосфере в печи. Следует отметить удобство регулирования температурного режима и легкость обслуживания этих печей. [9]

Получение стали в дуговых электропечах имеет неоспоримые преимущества, важнейшие из которых - очень высокое качество получаемой стали, возможность выплавлять стали любых марок, включая высоколегированные, тугоплавкие и жаропрочные. Электропечи обеспечивают минимальный угар железа по сравнению с другими сталеплавильными агрегатами и, что особенно важно, минимальное окисление дорогостоящих легирующих присадок благодаря нейтральной атмосфере в печи. Следует отметить удобство pt гу тпрования температурного режима и легкость обслуживания этих печей. [10]

Получение стали из чугуна любым методом представляет собой один и тот же окислительный процесс, в результате которого снижается содержание углерода в железоуглеродистом сплаве. [11]

Получение стали из чугуна в настоящее время осуществляется тремя методами: 1) конверторная сталь, включая и конверторы с обогащенным и кислородным дутьем; 2) мартеновская сталь, получаемая в печах Сименс - Мартена с регенерацией теплоты отходящих газов; 3) электросталь, получаемая в электродуговых, индукционных и высокочастотных печах. Этот металлургический процесс обычно применяется для получения высоколегированных сталей с особыми свойствами. [13]

Получение стали из чугуна в настоящее время осуществляется тремя методами: 1) квнверторная сталь, включая и конверторы с обогащенным и кислородным дутьем; 2) мартеновская сталь, получаемая в печах Сименс-Мартена с регенерацией тепла отходящих газов; 3) электросталь, получаемая в электродуговых, индукционных и высокочастотных печах. Этот металлургический процесс обычно применяется для получения высоколегированных сталей с особыми свойствами. [14]

Получение стали из чугуна может осуществляться тремя методами: 1) конверторным, который заключается в продувке расплавленного чугуна воздухом или кислородом в конверторах с различной внутренней футеровкой; 2) мартеновским в печах Сименса - Мартена с регенерацией тепла отходящих газов; 3) электроплавкой в электродуговых, индукционных или высокочастотных печах. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

История производства стали

История производства стали берет начало с тех времен, когда на земле появилось человечество. За все это время сделано огромное множество замечательных открытий и изобретений. Но способы добычи стали по праву можно назвать главным среди всех изобретений, среди всех открытий.

Автор фото: Сергей Богомяко

Это благодаря стали человек стал могущественным, способным сдвигать горы и поворачивать реки, смог покорить океаны и небесные выси. Тысячелетия отделяют нас от того времени, когда впервые был получен этот поистине чудесный материал. Изготовление некоторых видов стали долгое время было в секрете. Так на протяжении столетий существовала тайна булата, которую смогли разгадать только в XIX столетии, (подробнее: Изготовление булата).

В наши дни мощь и богатство любой страны определяются в первую очередь тем, сколько стали выплавляют ее заводы.

Добыча руды

Для производства стали прежде добывают руду и топливо. Но, даже имея в достаточном количестве железную руду и каменный уголь, (подробнее: Природные энергоносители) нельзя еще приступать к изготовлению стали. И руду и уголь необходимо по-особому приготовить. Руду обогатить, из каменного угля сделать кокс.

Обогащение руды

Долгий и сложный путь проделывает руда, прежде чем превратится в сталь. И первый этап на этом пути – обогащение руды на обогатительная фабрика.

Сначала руду дробят с помощью машин, которые так и называются дробилками. Первая, самая мощная, раскалывает крупные глыбы на куски. Затем вторая превращает эти куски в щебень и так далее. До тех пор, пока из руды не получится крупа. Но и этого еще не полное обогащение. Далее отправляют руду на мельницу и превращают ее в порошок. И только теперь начинается то, что металлурги называют обогащением, – отделение руды от сопутствующей породы, с которой она вместе лежала в земле.

Происходит это так. Порошок смешивают с водой и пропускают между магнитами. Магниты и выбирают из мутного потока частицы магнитного железняка. А то, что не нужно, – это уже не трудно догадаться, – уносится водой. Но даже такая отобранная руда еще не пригодна для дальнейшей переработки. Содержание железа в ней значительно повысилось. Однако и это еще не все. Руду снова надо превратить из порошка в куски. Для этого порошок смешивают с коксом, известью и сильно нагревают.

Кокс

Для выплавки стали главным топливом служит каменный уголь. Но не в том виде, который добывают шахтеры. Добытый уголь содержит много примесей, которые могут вредно повлиять на будущий металл. И поэтому их необходимо удалить.

Уголь, как и руду, для этого сначала размалывают в тончайший порошок. Потом этот порошок в специальной камере нагревают без доступа воздуха. Из угля выделяются газ и смола. Вместе с ними уходят и другие ненужные примеси. А сам угольный порошок спекается в плотную пористую массу.

Пышущую жаром массу выталкивают из камеры на металлическую платформу и охлаждают водой. От резкого охлаждения масса разваливается на куски. Эти куски и есть кокс.

Вот теперь и руда и топливо подготовлены. Можно приступать к плавке. Но пока еще не к плавке стали. Прежде чем железная руда превратится в сталь, ей еще предстоит стать чугуном. Этот процесс происходит в домне.

Домна – это печь-гигант. Даже десятиэтажный дом не кажется очень большим рядом с такой печью. Горит эта печь непрерывно в течение десятков лет. Металлурги время от времени загружают в нее руду, кокс и известь – она тоже во время плавки необходима, – и выпускают готовый чугун. Какие процессы происходят в домне, как руда превращаться в чугун?

Чтобы разобраться в этом, надо снова вернуться к железной руде.

Чугун

Железная руда – это окисленный металл, т.е. соединение железа с кислородом. Для получения чистого металла необходимо вести борьбу с кислородом. Эта борьба начинается, когда металлурги загружают в домну руду и кокс. При высокой температуре кислород соединяется с углеродом кокса и расстается с железом. Получается углекислый газ. А оставшийся углерод тут же занимает место кислорода и соединяется с железом. Железо плюс углерод – это и есть чугун.

Чтобы ускорить плавку, в металлурги стали использовать кислород против кислорода. Для того чтобы жарче горело пламя, в домну накачивают не просто воздух, а чистый кислород.

Современные домны работают на природном газе. А это не только ускоряет плавку, но и значительно сокращает расход кокса. Что дает возможность получать более дешевый чугун.

Путь удешевления металла

Металлургия прошла еще один путь удешевления металла. Путь этот – замена дорогого человеческого труда трудом машин. Если раньше все работы по обслуживанию домны в основном выполнялись вручную, теперь в помощь металлургам пришли транспортеры, погрузочные механизмы, подъемные краны. Многие операции вообще выполняются без участия человека. Их выполняют автоматы.

В настоящее время домна работает почти совсем без помощи людей. Все процессы автоматизированы.

Автоматика принимает от приборов сообщения о качестве руды и кокса и отдает команду механизмам-исполнителям, сколько надо отвесить и загрузить в печь того и другого. Потом она проверяет температуру в печи. Если надо, добавит или убавит кислорода, газа.

К желобу, по которому из печи выпускают металл, подъедет железнодорожная платформа с ковшами. Специальная бурильная машина рассверливает отверстие для слива металла, оно называется леткой. А закрывают леточное отверстие с помощью специальной пушки. Посредством поршневого механизма подается огнеупорная масса, которой и закрывается канал после слива чугуна.

Сразу же после слива металла начинается загрузка шихтового материала через колошник – верхнюю часть печи, ведь плавка в домне идет непрерывно.

Сталь

Речь идет о том, как руда превращается в сталь. Ведь чугун, первая ступень на пути этого превращения. Но чем отличается чугун от стали, ведь это тоже металл?

Чугун нельзя ковать, трудно обрабатывать на металлорежущих станках. И это потому, что в нем очень много углерода. А углерод – вещество хотя и очень твердое, но хрупкое. Вот и железо, соединившись с ним в доменной печи, стало очень хрупким.

Другое дело – сталь. Она и ковке поддается – ее можно штамповать, придавать стальным листам разную форму. Ее и на станках обрабатывают, вытачивают всевозможные детали.

Чугун так же необходим в производстве. Из него отливают те изделия, которые потом не требуют тщательной обработки. Например, станины, на которых станки стоят, маховики для моторов, трубы. Но основная часть чугуна, идет в дальнейшую переработку – на изготовление стали.

Мартеновские печи

Один за другим наполнились ковши – чугуновозы, и состав отправляется в цех, где выстроились в ряд мартеновские печи. Что такое мартеновские печи? Здесь уже знакомый нам чугун снова попадает в пламень. Правда, не сразу. Такое количество чугуна, которое прислала сюда домна, мартены переработать сразу не могут. Их в цехе много, но они значительно меньше домны. Поэтому чугун сначала попадает в термосы. Здесь, в мартеновском цехе, их называют миксерами. Их задача: не дать чугуну охладиться, сохранить его жидким. Отсюда по мере необходимости и берут его сталевары для заливки в мартены.

Не просто сварить сталь. Тем, кто это делает, не только многое уметь надо, но и очень многое знать. Ведь это от них зависит, какая сталь выйдет из мартена – прочная ли и упругая, из которой потом изготовят рельсы для поездов и самые ответственные детали машин, или мягкая, которая пойдет, к примеру, на изготовление листов для крыши.

Каждую марку стали варят в мартенах по особой технологии. Тут и металлолом, и цветная руда, и марганец, и никель, и хром и многое-многое другое требуется. А главное, конечно, чугун.

Началась загрузка печи. Подъемные краны одну за другой подхватывают многотонные коробки – мульды, заносят в печь и высыпают содержимое. Называется эта операция завалкой печи. Но вот опрокинут последний короб. Все сильней бушует в печи пламя. Бригадир смотрит на приборы. Металлолом, известь и руда достаточно прогрелись. Настал момент заливать чугун. Его уже привезли из миксеров, он стоит тут и нестерпимо пышет жаром. Стальная рука крана подхватывает ковш и выливает расплавленный чугун в огнедышащую пасть мартена. Варка стали началась. Теперь все зависит от сталевара, от его умения, опыта.

Автор фото: Сергей Богомяко

Конечно, современному сталевару верно служит техника. Она вооружила его разными приборами. Они подробно сообщают ему о том, что делается в печи, но нет-нет да и опустит бригадир на глаза защитные очки, заглянет через специальное отверстие в клокочущее нутро мартена. Время от времени посылают сталевары пробы металла в специальную лабораторию. Очень быстро работает лаборатория. Ее даже за скорость на металлургических заводах называют «экспресс-лабораторией». Так скоро сообщает она тем, кто стоит у мартенов, сколько в данный момент углерода, серы, фосфора и других элементов в металле. Но вот проходит положенный срок, взята последняя проба, по всему цеху разнесся по радио результат последнего анализа – металл готов. Словно солнце вспыхивает в цехе. Поток металла устремляется в изложницы.

Но что же произошло в мартене? Почему чугун превратился в сталь? Чтобы это понять, вспомним, что произошло с рудой в домне. Там, железо рассталось с кислородом. Его место занял углерод.

В мартене из чугуна удаляют часть углерода. Он сгорает в кислороде воздуха, который непрерывно подают в печь автоматы. И чем больше выгорает углерода, тем более вязкой, более мягкой выходит из печи сталь. А если от нее требуются какие-то основные качества, их придадут ей специальные добавки – марганец, хром, кремний. Словом, то, что положено по технологии для данной марки стали. Технике нужна разная сталь. И сталевары выполняют все ее запросы.

Сталь сварена. Выпущенная из мартена, она попала в изложницы. Здесь она постепенно охладилась и застыла. Но изложницы – это огромные ванны. И когда сталь вынимают из них, получаются слитки металла в несколько тонн весом. Поэтому сталь сначала превращают в бруски, удобные для работы. Делают это на специальных обжимных станах. Их называют блюмингами.

Современный блюминг – очень большая и сложная машина. Она похожа на длинную роликовую дорогу. Заранее разогретые огромные слитки металла с большой скоростью проносятся по ней. По пути они попадают в стальные валки. Эти валки со всех сторон обжимают слитки и превращают их в бруски нужных размеров.

Автор фото: Сергей Богомяко

И только после этого бруски отправляют на прокатные станы, где из них делают рельсы, балки, трубы, стальные листы или толстые и тонкие прутки. Все, что необходимо.

Кислородно-конвертерный способ

Кроме мартеновского способа производства стали на современном этапе существует кислородно-конвертерный способ с комбинированной продувкой. Процесс получения стали из чугуна этим способом происходит без затрат топлива. В конвертере происходит продувка чугуна чистым кислородом. Чугун окисляется, происходит выделение тепла, сгорают ненужные примеси и, как результат, происходит раскисление металла.

История производства стали непростая. Чтобы выйти на современный уровень, было пройдено много этапов. От слитка металла полученного на костре и поковки в кузне, до современных сталеплавильных заводов с прокатными и механическими цехами.

libtime.ru

Как получают сталь.

ООО "КомплектСнаб" обеспечивает:

- Оперативную проработку заявок

- Выпуск продукции высокого качества в согласованные сроки

- Оперативную корректировку номенклатуры и количества поставляемого оборудования с учетом требования Заказчика

Термообработка и легирование стали позволяет делать этот металл пригодным практически для любых целей. Стальные мосты, поезда, рельсы, автомобили, гвозди и даже дома уже не являются чем-то необычным, а представить современную жизнь без стали просто невозможно.

Сталь — это термин, охватывающий несчетное количество различных сплавов. В зависимости от состава и способа термообработки, сталь бывает машиностроительная, броневая, котельная, электротехническая... Общее у всех этих сплавов одно — все они содержат в своем составе углерод. Содержание углерода в стали колеблется от 1 до 1,5%, в чугуне — от 2 до 4%. Такая, на первый взгляд, незначительная разница кардинально меняет свойства металла.

Основные способы получения стали — это плавка чугуна с металлическим ломом. Плавить его могут в мартенах, конвертерах или электропечах.

Перед этим в доменных печах из железа производят чугун, который переливается в специальные формы - «чушки». Эти чушки в последствии и обрабатывают в печах.

Мартеновская печь называется так потому, что была сконструирована немецким инженером Пьером Мартеном в середине 19 века. Топливом в таких печах служит газ, который позволяет достигать высоких температур при плавлении — более 1800 градусов. Одновременно с процессом плавления может происходить и процесс легирования — добавления различных добавок для получения необходимых свойств.

Конвертер был придуман в Англии Генри Бессемером в 1856 году, а позже доработан металлургом Сидни Томасом. Конвертер формой напоминает грушу и представляет собой вращающуюся печь, выложенную изнутри кварцевыми и доломитными огнеупорами, содержащими в себе оксиды кальция и магния для того, чтобы связывать нежелательные примеси фосфора, которые присутствуют в чугуне.

В 20-м веке сталь начали выплавлять из чугуна при помощи электрических печей, похожих на огромные ванны. В этой ванне металлический лом заливается расплавленным чугуном, там же располагают графитовые электроды. Между электродами и металлом появляется мощная электродуга, температура которой достигает 2500 градусов. Из таких печей сталь выходит чистая, с незначительным количеством нежелательных примесей.

komplectsnab.ru

Производство стали — Знаешь как

Процесс производство стали сводится в сущности к выжиганию из чугуна примесей, к окислению их кислородом воздуха. То, что делают металлурги, рядовому химику может показаться бессмыслицей: сначала восстанавливают окисел железа, одновременно насыщая металл углеродом, кремнием, марганцем (производство чугуна), а потом стараются выжечь их. Обиднее всего, что химик совершенно прав: металлурги применяют явно нелепый метод. Но другого у них не было.

Главный металлургический передел — производство стали из чугуна — возник в XIV в. Сталь тогда получали в кричных горнах. Чугун помещали на слой древесного угля, расположенный выше фурмы для подачи воздуха.

При горении угля чугун плавился и каплями стекал вниз, проходя через зону, более богатую кислородом,— мимо фурмы. Здесь железо частично освобождалось от углерода и почти полностью от кремния и марганца. Затем оно оказывалось на дне горна, устланном слоем железистого шлака, оставшегося после предыдущей плавки. Шлак постепенно окислял углерод, еще сохранившийся в металле, отчего температура плавления металла повышалась, и он загустевал. Образовавшийся мягкий слиток ломом поднимали вверх. В зоне над фурмой он еще раз переплавлялся, при этом окислялась еще какая-то часть содержащегося в железе углерода. Когда после переплавки на дне горна образовывалась 50—100-килограммовая крица, ее извлекали из горна и тут же отправляли на проковку, цель которой была не только уплотнить металл, но и выдавить из него жидкие шлаки.

Наиболее совершенным железоделательным агрегатом прошлого была пудлинговая печь, изобретенная англичанином Генри Кортом в конце XVIII в. (Кстати, он же изобрел и прокатку профильного железа на валках с нарезанными в них калибрами. Раскаленная полоса металла, проходя через калибры, принимала их форму.)

Пудлинговая печь Корта загружалась чугуном, а подина (дно) и стены ее были футерованы железной рудой. После каждой плавки их подновляли. Горячие газы из топки расплавляли чугун, а потом кислород воздуха и кислород, содержащийся в руде, окисляли примеси. Пудлинговщик, стоящий у печи, помешивал в ванне железной клюшкой, на которой осаждались кристаллы, образующие железную крицу.

После изобретения пудлинговой печи в этой области черной металлургии долго не появлялось ничего нового, если не считать разработанного англичанином Гунстманом тигельного способа получения высококачественной стали. Но тигли были малопроизводительны, а развитие промышленности и транспорта требовало все большего и большего количества стали.

Для подвода дутья служит огнеупорное днище со многими отверстиями. Конвертер имеет устройство для поворота в пределах 300°, Перед началом работы конвертер кладут «на спину», заливают в него чугун, пускают дутье и только тогда ставят конвертер вертикально. Кислород воздуха окисляет железо в закись FeO. Последняя растворяется в чугуне и окисляет углерод, кремний, марганец… Из окислов железа, марганца и кремния образуются шлаки. Такой процесс ведут до полного выгорания углерода.

Затем конвертер снова кладут «на спину», отключают дутье, вводят в металл расчетное количество ферромарганца — для раскисления. Так получается высококачественная сталь.

Способ конвертерного передела чугуна стал первым способом массового производства литой стали.

Передел в бессемеровском конвертере, как выяснилось позже, имел и недостатки. В частности, из чугуна не удалялись вредные примеси — сера и фосфор. Поэтому для переработки в конвертере применяли главным образом чугун, свободный от серы и фосфора. От серы впоследствии научились избавляться (частично, разумеется), добавляя в жидкую сталь богатый марганцем «зеркальный» чугун, а позже и ферромарганец.

С фосфором, который не удалялся в доменном процессе и не связывался марганцем, дело обстояло сложнее. Некоторые руды, такие, как лотарингская, отличающиеся высоким содержанием фосфора, оставались непригодными для производства стали. Выход был найден английским химиком С. Д. Томасом, который предложил связывать фосфор известью. Конвертер Томаса в отличие от бессемеровского был футерован обожженным доломитом, а не кремнеземом. В чугун во время продувки подавали известь. Образовывался известково-фосфористый шлак, который легко отделялся от стали. Впоследствии этот шлак даже стали использовать как удобрение.

Самая большая революция в сталеплавильном производстве произошла в 1865 г., когда отец и сын — Пьер и Эмиль Мартены — использовали для получения стали регенеративную газовую печь, построенную по чертежам В. Сименса. В ней, благодаря подогреву газа и воздуха, в особых камерах с огнеупорной насадкой достигалась такая высокая температура, что сталь в ванне печи переходила уже не в тестообразное, как в пудлинговой печи, а в жидкое состояние. Ее можно было заливать в ковши и формы, изготовлять слитки и прокатывать их в рельсы, балки, строительные профили, листы… И все это в огромных масштабах! Кроме того, появилась возможность использовать громадные количества железного лома, скопившегося за долгие годы на металлургических, и машиностроительных заводах.

Последнее обстоятельство сыграло очень важную роль в становлении нового процесса. В начале XX в. мартеновские печи почти под кость?» вытеснили бессемеровские и томасовские конвертеры, которые хотя и потребляли лом, но в очень малых количествах.

Конвертерное производство могло бы стать исторической редкостью, такой же, как и пудлинговое, если бы не кислородное дутье. Мысль о том, чтобы убрать из воздуха азот, не участвующий в процессе, и продувать чугун одним кислородом, приходила в голову многим видным металлургам прошлого; в частности, еще в XIX в. русский металлург Д. К. Чернов и швед Р. Окерман писали об этом. Ио в то время кислород был слишком дорог. Только в 30-40-х годах нашего столетия, когда были внедрены дешевые промышленные способы получения кислорода из воздуха, металлурги смогли использовать кислород в сталеплавильном производстве. Разумеется, в мартеновских печах. Попытки продувать кислородом чугун в конвертерах не привели к успеху: развивалась такая высокая температура, что прогорали днища аппаратов. В мартеновской печи все было проще: кислород давали и в факел, чтобы повысить температуру пламени, и в ванну (в жидкий металл), чтобы выжечь примеси. Это позволило намного увеличить про изводительность мартеновских печей, но в то же время повысило температуру в них настолько, что начинали плавиться огнеупоры. Поэтому и здесь кислород применяли в умеренных количествах.

В 1952 г. в австрийском городе Линце на заводе «Фест» впервые начали применять новый способ производства стали — кислородно-конвертерный. Чугун заливали в конвертер, днище которого не имело отверстий для дутья, было глухим. Кислород подавался на поверхность жидкого чугуна. Выгорание примесей создавало такую высокую температуру, что жидкий металл приходилось охлаждать, добавляя в конвертер железную руду и лом. И в довольно больших количествах. Конвертеры снова появились на металлургических заводах. Новый способ производства стали начал быстро распространяться во всех промышленно развитых странах. Сейчас он считается одним из самых перспективных в сталеплавильном производстве.

Достоинства конвертера состоят в том, что он занимает меньше места, чем мартеновская печь, сооружение его гораздо дешевле, а производительность выше. Однако в конвертерах сначала выплавляли только малоуглеродистые мягкие стали. В последующие годы был разработан процесс выплавки в конвертере высокоуглеродистых и легированных сталей.

Вы читаете, статья на тему производство стали

znaesh-kak.com

Изобретение стали - Великие физики

Сталь – это сплав железа с углеродом. Сталь в быту иногда называют железом. Но железо – это только исходный материал для получения стали.

В VII в. до нашей эры кельты умели выплавлять железо из железной руды. Для нагревания руды они использовали пламя древесного угля в открытой печи. В результате получали чугун, содержащий большое количество углерода. Но чугун невозможно ковать, так как он хрупкий. А если уменьшить содержание углерода в сплаве, то получится сталь. Ведь основное отличие чугуна и стали – процентное содержание углерода. В стали углерода менее 2,14%, а в чугуне его содержится значительно больше. Для улучшения качества стали в неё добавляют легирующие элементы. Легированной сталью называют сплав железа, углерода и легирующих элементов, в котором железа содержится не менее 45%.

История изобретения стали

Кричный передел

Кричный горн

Чтобы улучшить качество чугуна, из него удаляли избыточное количество углерода методом кричного передела. Этот процесс происходил в кричном горне – открытой печи, в которой чушки чугуна помещали прямо на горящий древесный уголь. Расплавленный чугун очищался от излишков углерода вдуванием горячего воздуха. Далее он скапливался на поду горна. Окислительное действие железистого шлака приводило к дополнительному обезуглероживанию. Образовывалась кашица, которая называлась крица. Далее крица подвергалась ковке, чтобы выжать шлак. Кричный передел возник в XIV в. В XVIII в. его заменил метод пудлингования.

Пудлингование

Пудлинговая печь

Шагом вперёд в технологии получения стали стало пудлингование. В процессе пудлингования расплавленный чугун очищался от углерода. Технологию процесса пудлингования разработал английский металлург Генри Корт в 1784 г. В отличие от метода кричного передела, в этом процессе чугун расплавляли в специальной пудлинговой печи, где чугун не контактировал с топливом. Расплавленный металл перемешивали специальными штангами, на которые налипали частицы металла. Постепенно формировалась тестоподобная крица. Полученную крицу проковывали, чтобы получить необходимую деталь. Основным отличием пудлинговой печи от кричного горна была возможность заменить дорогой древесный уголь другими видами топлива.

Бессемеровский способ получения стали

Конвертер Бессемера

Во второй половине XIX в. машиностроение начало развиваться быстрыми темпами. Строились железные дороги, вместо деревянных парусных судов появились стальные паровые суда. Всё это требовало большого количества металла. Спрос на сталь возрастал. А получение стали методом пудлингования было очень медленным, трудоёмким и дорогим. Особенно узким местом в получении стали была ковка. Многие учёные думали над тем, как получить жидкую сталь, чтобы использовать её для отливки.

Эту задачу решил английский инженер Генри Бессемер в 1854 г.

В те времена дальнобойные орудия изготавливались из чугуна. Так как они должны были выдерживать большое количество выстрелов, то и качество чугуна должно было быть высоким. Бессемер работал над улучшением качества чугуна. Он обнаружил, что во время плавки чугуна восстановленное железо раньше всего появляется у воздуходувных труб. Бессемер попытался получить сталь, продувая воздух через расплавленный чугун. И вскоре он получил сталь отличного качества. Далее Бессемер понял, что не нужно вводить в технологический процесс тепло извне. Чугун содержит горючие примеси: углерод, кремний, марганец. При горении они повышают температуру плавки. В результате получается жидкая сталь.

В 1856 г. конвертер для получения жидкой стали был продемонстрирован Бессемером.

Как же устроен конвертер Бессемера?

Чугун, выходящий из доменной печи, заливается в конвертер – резервуар, имеющий на дне отверстия для подвода воздуха. Конвертер закрепляется на подвижных опорах, поэтому он легко переводится из горизонтального в вертикальное положение после того, как будет наполнен. Через отверстия в дне вдувается воздух. Кислород воздуха соединяется с углеродом, находящимся в чугуне. Конвертер переводится в горизонтальное положение, когда процесс закончится и в конвертере образуется железо. После этого в железо добавляют примеси, содержащие углерод. Происходит дальнейшее окисление железа. В результате образуется сталь с низким процентом углерода. Этот процесс протекает очень быстро. В течение 10 минут можно превратить в сталь 10 т чугуна.

Метод Бессемера позволил производить сталь в неограниченных объёмах.

www.phisiki.com

.jpg)