нержавеющая ферритная сталь с улучшенной обрабатываемостью. Ферритная нержавеющая сталь

Ферритная нержавеющая сталь

Изобретение относится к металлургии, в частности к сталям для трубосварочного производства, продукция которого применима в пищевой, химической, сельскохозяйственной и автомобильных отраслях, например при изготовлении гильз доильных стаканов и деталей глушителя автомобилей. Заявлена ферритная нержавеющая сталь, содержащая компоненты в следующем соотношении в мас.%: углерод 0,01-0,05; кремний 0,1-0,8; марганец 0,1-0,8; хром 13,0-18,0; титан 0,05-0,5; алюминий 0,01-0,1; кальций 0,001-0,02; цирконий 0,005-0,035; азот 0,001-0,025; бор 0,0003-0,005; барий 0,001-0,1; магний 0,001-0,02; РЗМ 0,001-0,05; никель 0,1-0,95; ванадий 0,01-0,35; молибден 0,01-0,5; вольфрам 0,01-0,3; железо – остальное. Техническим результатом изобретения является повышение пластичности и предела текучести стали и повышение производительности сварки труб. 2 табл.

Изобретение относится к области металлургии, в частности к ферритным нержавеющим сталям, и может быть использовано в трубосварочном производстве, продукция которого применима в пищевой, химической, сельскохозяйственной и автомобильных отраслях, например при изготовлении гильз доильных стаканов и деталей глушителя автомобилей,

Известны составы ферритных нержавеющих сталей, используемых как в листовом, так и в трубосварочном производстве.

В настоящее время существует проблема, в том, что все известные ферритные нержавеющие стали из-за высокого содержания углерода и незначительного содержания легирующих элементов недостаточно пластичны и имеют низкий предел текучести. Использовать их в трубосварочном производстве, например при изготовлении из сварных труб гильз доильных стаканов и деталей глушителя автомобилей, практически невозможно, так как при сферическом обжиме с утонением и гибкой таких труб идет повышенный брак.

Известна ферритная нержавеющая сталь 08Х18Т1, ГОСТ 5632-72, содержащая в мас.%:

углерод не более 0,8

кремний не более 0,8

марганец не более 0,7

хром не более 17,0-19,0

титан 0,6-1,0

Примеси:

сера не более 0,025

Фосфор не более 0,035

железо - остальное

Эта сталь используется для производства сварных труб сахарной и автомобильной промышленности.

Однако известная сталь имеет ряд недостатков: склонность к росту зерна феррита при сварке, пониженную вязкость и пластичность. Известная сталь легирована одним стабилизирующим элементом титаном (0,6-1,0%). Содержание титана, необходимое для стабилизации, не должно быть превышено, иначе образуется оксидная пленка, ухудшающая вязкость, качество поверхности и деформируемость стали при сварке труб. При содержании титана более 0,75% образуются титаниды, вызывающие охрупчивание стали в результате дисперсионного твердения при термической обработке.

Кроме того, плены титана, совместно с другими неметаллическими включениями, образуют на границе зерен феррита крупные паукообразные включения, сильно понижающие пластичность стали, а также способствующие получению трещин и порезов при производстве из сварных труб методом сферического обжима с утонением гильз доильных стаканов и при гибке деталей глушителя автомобиля.

За прототип выбрана нержавеющая сталь (см. патент RU №2017856, кл. С 22 С 38/32, 1994 г. Б.15), содержащая следующие компоненты, в мас.%:

углерод 0,01-0,08

кремний 0,1-0,8

марганец 0,1-0,8

хром 13,0-18,0

титан 0,05-0,5

алюминий 0,01-0,1

кальций 0,001-0,02

цирконий 0,005-0,035

азот 0,001-0,025

бор 0,0003-0,005

барий 0,001-0,1

магний 0,001-0,02

РЗМ 0,001-0,05

железо остальное

Однако предложенный состав известной стали предназначен для получения листового проката с хорошей штампуемостью, повышенной трещиноустойчивостью и полируемостью при вторичной деформации после глубокой вытяжки изделий. Использование этого состава стали для производства сварных труб механизированной аргонодуговой сваркой двухдуговым плазмотроном и их последующей обработки методом сферического обжима с утонением и гибкой, в частности для гильз доильного стакана и для деталей глушителя автомобиля, осуществлять практически невозможно из-за повышенного брака по трещинам, порезу и т.д.

Микроструктура стали состоит из зерен феррита, карбидов и карбонитридов титана и циркония и карбида хрома типа Сr23С6, располагающегося в основном по границам зерен. Следует отметить, что когда карбиды хрома в известной стали образуют при первичной кристаллизации и термической обработке карбидную сетку по границам зерен, то происходит резкое снижение пластичности и предела текучести стали. Величина зерна феррита - основного металла сварных труб, определяемая ее первичной кристаллизацией, должна быть по нормам не крупнее пятого бала по ГОСТ 5639-82, а в зоне сварки не крупнее второго бала, но на практике при сварке труб из-за низкой скорости сварки величина зерна в зоне сварки была один балл, что приводило к повышению брака при производстве деталей доильного оборудования и глушителей автомобилей, а также к снижению качества труб при испытаниях на сплющивание и раздачу конусом.

Кроме этого, известная сталь, имея низкую прочность, текучесть и пластичность, не может сопротивляться возникающим напряжениям при обжиме с утонением и гибкой, что заставляло применять для вышеуказанных изделий дорогостоящую хромоникелевую сталь 12Х18Н10Т. При этом состав известной стали не позволял иметь при сварке труб высокий тепловой эффект мощности сварочной дуги и повышать скорость сварки труб 42×2 мм более 0,8 м/мин, а труб 43×1,5 мм более 1,5 м/мин из-за непровара, трещин и других дефектов, что отрицательно сказывается на производительности.

Задача предлагаемого изобретения состояла в разработке состава ферритной нержавеющей стали, позволяющего улучшить качество сварных труб путем повышения пластичности и предела текучести, а также повысить производительность сварки труб.

Поставленная задача достигается тем, что в известный состав ферритной нержавеющей стали, содержащей углерод, кремний, марганец, хром, титан, алюминий, кальций, цирконий, азот, бор, барий, магний, РЗМ и железо, дополнительно вводят никель, ванадий, молибден и вольфрам при следующем соотношении компонентов, в мас.%:

углерод 0,01-0,05

кремний 0,1-0,8

марганец 0,1-0,8

хром 13,0-18,0

титан 0,05-0,5

алюминий 0,01-0,1

кальций 0,001-0,02

цирконий 0,005-0,035

азот 0,001-0,025

бор 0,0003-0,005

барий 0,001-0,1

магний 0,001-0,02

РЗМ 0,001-0,05

никель 0,1-0,95

ванадий 0,01-0,35

молибден 0,01-0,5

вольфрам 0,01-0,3

железо остальное

Сталь может содержать примеси, в мас.%: сера до 0,25, фосфор до 0,35 и медь до 0,3.

Сущность изобретения состоит в следующем.

В состав предлагаемой стали с целью улучшения качества сварки труб путем повышения их прочностных и пластичных свойств введено 0,1-0,95% никеля. Он образует твердый раствор с ферритом, изменяя кристаллическую решетку феррита и упрочняя междуатомные связи. Никель в ферритной нержавеющей стали в вышеуказанных количествах способствует появлению γ-α-превращений. Оно протекает не до конца, что тем не менее дает заметное повышение предела текучести, не снижая пластичности. Превышение содержания никеля более 0,95% приводит к появлению аустенита в структуре стали, что неблагоприятно сказывается на качестве труб.

Дополнительное введение 0,01-0,35% ванадия в предлагаемую сталь основано на образование карбидов, карбонитридов и нитридов, которые выделяются в высокодисперсном состоянии и равномерно располагаются внутри зерен и упрочняют сталь. Ванадий повышает точку Ас3 стали, что благоприятно сказывается при сварке труб. Ванадий измельчает зерно феррита основного металла и сварочного шва, способствуя получению стали с мелкозернистой структурой при первичной кристаллизации, что увеличивает сопротивление стали сдвиговой деформацией при обжиме с утонением и гибке сварных труб при производстве деталей доильного оборудования и глушителей автомобиля.

Введение в сталь ванадия ниже 0,01% не приводит к заметному повышению свойств стали, более 0,35% ухудшает релаксационную стойкость стали и увеличивает загрязнение стали нитридами ванадия.

Дополнительное введение в состав предлагаемой стали 0,01-0,5% молибдена и 0,01-0,3% вольфрама содействует образованию карбидных и карбонитридных фаз, способствующих измельчению ферритного зерна. Молибден и вольфрам, растворяясь в феррите, увеличивает энергию межатомных связей и сопротивление упругой деформации решетки твердого раствора феррита, упрочняют его и повышают термическую стойкость. Свойство феррита, дополнительно упрочненного молибденом и вольфрамом, не зависят от того, как охлаждалась сталь - быстро или медленно, что очень полезно при сварке труб. Одновременно молибден и вольфрам, входя в состав упрочняющей карбидной фазы типа (Cr, Mo, W, V, Fe, Si)23С6, повышают прочность межатомных связей в ней, снижают ее способность к коагуляции и тормозят образование карбидной сетки, что снижает хрупкость и повышает пластичность сварных труб.

Кроме этого в предлагаемой стали снижено содержание основного элемента, влияющего на качество сварки труб - углерода с 0,08% до 0,05%, что позволило также уменьшить склонность стали к охрупчиванию в сварных соединениях. Общепринятое содержание углерода до 0,08% оказывает неблагоприятное действие при сварке труб, так как он расширяет интервал кристаллизации и усиливает склонность стали к образованию горячих и холодных трещин. Благодаря снижению содержания углерода уменьшается интенсивность образования карбидной сетки хромистого карбида типа (Cr, Mi, Mo, W, Fe, Si)23С6 и его количества в твердом растворе феррита и по границам зерен вследствие его растворения нитридами титана, циркония и ванадия, что повышает качество металла и улучшает свариваемость труб.

Дополнительное комплексное введение никеля, ванадия, молибдена и вольфрама и предлагаемое соотношение компонентов предлагаемой ферритной нержавеющей стали способствуют повышению качества сварных труб за счет:

- упрочнения твердого раствора феррита за счет увеличения параметра решетки легированного феррита с 2,86Å до 2,94 Å;

- образования сложных дисперсных карбидов и карбонитридов, содержащих, кроме хрома, титана, циркония, еще ванадий, вольфрам и молибден;

- создания условия для развития преимущественно внутризеренных сегрегации и выделения высокодисперсных карбидов, карбонитридов и нитридов округлой формы как в теле зерна, так и по границам при охлаждении стали от температуры сварки и при термической обработке;

- затруднения коагуляции упрочняющих карбидных и карбонитридных фаз, благодаря уменьшению диффузионной подвижности и снижению коэффициентов диффузии и самодиффузии;

- получения умельченной структуры основного металла, металла сварочного шва и околошовной зоны после сварки труб за счет дополнительного легирования и увеличения скорости сварки;

- замедления скорости разупрочнения стали, что способствует уменьшению глубины и ширины зоны разупрочнению после сварки труб.

Следует отметить, что совместное введение в предлагаемую ферритную нержавеющую сталь никеля, ванадия, молибдена и вольфрама в пределах, указанных выше, а также снижение содержания углерода до 0,05% дало возможность увеличить скорость сварки труб в 1,5 раза и повысить тепловой эффект мощности сварочной дуги за счет увеличения силы тока дуги. Это позволило уменьшить объем поверхности расплава металла и снизить неоднородность металла сварочного шва. При этом в швах отсутствуют дефекты, зерна феррита структуры шва ориентированы по следам дендритной структуры, причем размер зерна значительно уменьшается.

Пример получения вещества

В 000 НПИФ “Сплав” в производственных условиях изготавливают ферритную нержавеющую сталь, содержащую в мас.%:

хром металлический ГОСТ 5905-67 - 16,5

ферросилиций ГОСТ 1415-70 - 0,5

ферромарганец ГОСТ 4755-70 - 0,5

ферротитан ГОСТ 4761-67 - 0,6

азотированный марганец ТУ 14-5-59-75 - 0,1

электродный бой - 0,02

алюминий ГОСТ 11070-74 - 0,1

ферросиликобарий ТУ 14-5-160-84 - 0,05

никель Н-1 ГОСТ 849-70 - 0,5

феррованадий ГОСТ 4760-84 - 0,2

ферромолибден ГОСТ 4759-79 - 0,3

ферровольфрам ГОСТ 17293-71 - 0,15

лигатура РЗМ ФСЗО ТУ 14-5-136-8 - 0,15

силикокальций ГОСТ 4762-71 - 0,03

ферробор ФБ-В ТУ 14-5-14-72 - 0,01

ферросиликоцирконий ФСЦР-50 ТУ 14-5-3-77 - 0,05

ферросиликомагниевый сплав ТУ 14-05-134-86 - 0,03

армко–железо - остальное

Выплавку стали производили в индукционной печи с основной футеровкой. При этом армко-железо, хром, электродный бой, азотированный марганец, никель, ферромолибден и ферровольфрам вводили непосредственно в завалку вместе со шлаковой смесью, состоящей из свежеобожженной извести, плавикового штата и магнезита.

После полного расплавления вводили ферросилиций, ферромарганец, алюминий, ферротитан. При нагреве металла до температуры 1610°С перед разливкой вводили силикокальций, феррованадий, ферросиликоцирконий, лигатуру РЗМ и ферросиликомагниевый сплав (по известной технологии).

Аналогично были приготовлены еще четыре состава предлагаемой стали с различным содержанием компонентов и составов (таблица 1).

Металл разливали сифоном в изложницы. Дальнейший передел слитков на холоднокатанный рулонный лист проводили на заводе “Запорожсталь” по принятой для ферритных нержавеющих сталей технологии. Рулоны на сварку труб поставляли с поверхностью в состоянии прокатки, термообработки и травления. Режим термической обработки: закалка - 850°С, охлаждение в воде.

В таблице 1 представлены составы испытываемых ферритных нержавеющих сталей.

| Таблица 1 | |||||

| Компоненты | Содержание в мас % | ||||

| I | II | III | IV | V | |

| Углерод | 0,008 | 0,01 | 0,03 | 0,05 | 0,06 |

| Кремний | 0,08 | 0,1 | 0,4 | 0,8 | 0,9 |

| Марганец | 0,08 | 0,1 | 0,4 | 0,8 | 0,85 |

| Хром | 12,5 | 13,0 | 15,5 | 18,0 | 18,5 |

| Титан | 0,04 | 0,05 | 0,3 | 0,5 | 0,55 |

| Алюминий | 0,008 | 0,01 | 0,05 | 0,1 | 0,12 |

| Кальций | 0,0008 | 0,001 | 0,01 | 0,02 | 0,022 |

| Цирконий | 0,036 | 0,035 | 0,02 | 0,005 | 0,004 |

| Азот | 0,0009 | 0,001 | 0,012 | 0,025 | 0,026 |

| Бор | 0,0002 | 0,0003 | 0,004 | 0,005 | 0,006 |

| Барий | 0,0009 | 0,001 | 0,05 | 0,1 | 0,11 |

| Магний | 0,0009 | 0,001 | 0,01 | 0,02 | 0,021 |

| РЗМ | 0,0009 | 0,001 | 0,02 | 0,05 | 0,051 |

| Никель | 0,09 | 0,1 | 0,46 | 0,95 | 0,96 |

| Ванадий | 0,009 | 0,01 | 0,18 | 0,35 | 0,36 |

| Молибден | 0,009 | 0,01 | 0,25 | 0,5 | 0,51 |

| Вольфрам | 0,009 | 0,01 | 0,15 | 0,3 | 0,31 |

| Сера | 0,01 | 0,012 | 0,018 | 0,025 | 0,026 |

| Фосфор | 0,036 | 0,035 | 0,02 | 0,012 | 0,01 |

| Медь | 0,001 | 0,01 | 0,15 | 0,3 | 0,31 |

| Железо | остальное | остальное | остальное | остальное | остальное |

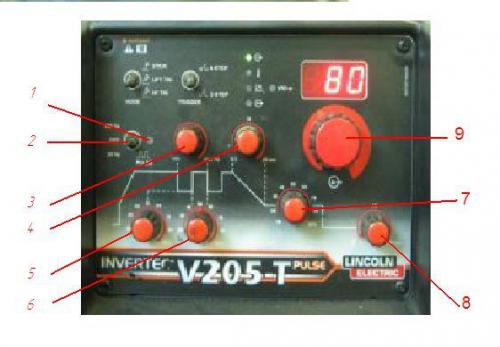

Сварку труб производили из холоднокатаной рулонной стали толщиной 1,5-2 мм на Новомосковском трубном заводе на стане АДС 20-76 в специальной камере аргонодуговой сваркой двухдуговым плазмотроном конструкции НИАТ. Перед сваркой осуществляли предварительный подогрев трубной заготовки через высокочастотный индуктор при температуре 200-300°С. Газовая защита при сварке и остывающего шва производили чистым аргоном. Первая дуга плазмотрона производила подогрев и подплавление кромок, а вторая проплавляла металл. Скорость сварки и ток первой и второй дуги плазмотрона фиксировался самопишущим прибором Н-340.

| РЕЖИМЫ СВАРКИ | |||||

| Диаметр и толщина трубы, мм | |||||

| Скорость Сварки, м/мин | Сварочный ток, А | Напряжение, В | |||

| 1-й дуги | 2-й дуги | 1-й дуги | 2-й дуги | ||

| 42×2 | 0,8 | 70-100 | 100-130 | 15-18 | 16-20 |

| 42×2 | 1,2 | 100-130 | 120-160 | 15-18 | 17-20 |

| 43×1,5 | 1,5 | 90-120 | 120-150 | 15-18 | 17-20 |

| 43×1,5 | 2,0 | 100-130 | 150-180 | 15-18 | 17-20 |

Для снятия внутренних напряжений сварного шва в линии стана осуществляли 1-ю термообработку с помощью кольцевого многовиткового индуктора путем нагрева до температуры 800±20°С с последующим струйным водяным охлаждением. Вторую термическую обработку производили после калибровки и правки труб в проходных электропечах типа СРО 8/100 при температурах 810-860°С со скоростью движения труб 0,7 м/мин.

Механические испытания труб производили согласно ГОСТ 10006-80 и ГОСТ 8695-75. Механические свойства металла сварочного шва определяли на продольных плоских образцах с шириной рабочей части 1,2 мм. Процент увеличения наружного диаметра сварной трубы при испытании на раздачу конусом определяли по 10 образцам на патрубках длиной 100 мм путем ввода конусной оправки, имеющей наклон 1:10 или угол наклона, равный 60°, до появления трещины на розданной части патрубка.

Испытание сварного соединения на статический изгиб производили по ГОСТ 6996-66 на 5 образцах каждой плавки. Оно характеризуется углом изгиба, при котором в растянутой зоне образовывалась первая трещина, развивающаяся в процессе испытания.

В таблице 2 представлены характеристики показателей и свойства металла сварных труб.

Анализируя данные таблицы 2, приходим к выводу, что оптимальное содержание компонентов в ферритной нержавеющей стали для сварки труб при их последующей обработке методом сферического обжима с утонением и гибкой находится в пределах (мас.%):

Углерод 0,01-0,05

Кремний 0,1-0,8

Марганец 0,1-0,8

Хром 13,0-18,0

Титан 0,05-0,5

Алюминий 0,01-0,1

Кальций 0,001-0,02

Цирконий 0,005-0,035

Азот 0,001-0,025

Бор 0,0003-0,005

Барий 0,001-0,1

Магний 0,001-0,02

РЗМ 0,001-0,05

Никель 0,1-0,95

Ванадий 0,01-0,35

Молибден 0,01-0,5

Вольфрам 0,01-0,3

Железо остальное

При введении в состав предлагаемой ферритной нержавеющей стали меньше нижнего предела никеля, ванадия, молибдена и вольфрама не видно заметного эффекта в улучшении качества сварки труб, а также в повышении производительности их изготовления.

При составе компонентов стали в пределах оптимальных улучшается качество свариваемых труб, позволяющих повысить показатели по испытаниям на раздачу конусом, сплющивании и гибке, что позволило производить из них детали доильного оборудования и глушителя автомобилей методом сферического обжима с утонением и гибкой. Кроме этого, оптимальный состав позволил повысить производительность сварки труб, предел текучести и относительное удлинение. Если компоненты состава превышают допустимые пределы (см. таблицу 2), то мы имеем снижение свойств и харпактеристик показателей, так как они сами начинают способствовать увеличению сопротивления деформации и охрупчиванию.

Использование предлагаемого состава стали позволяет за счет улучшения качества сварных труб изготавливать детали доильного оборудования и глушителя автомобилей. Дополнительное преимущество имеем в повышении производительности изготовления сварных труб, предела текучести и относительного удлинения сварного шва.

Промышленное опробование сварных труб размером 42×2 мм из предлагаемого состава ферритной нержавеющей стали производили на Резекненском заводе доильного оборудования. Из труб методом сферического обжима с утонением по существующей на заводе серийной технологии изготовили 1500 штук гильз доильного стакана. Брак по трещинам составил всего 0,5%. При изготовлении этих деталей из хромоникелевой аустенитной стали 12Х18Н10Т брак достигал 5%.

Опробование изготовления 1000 деталей глушителя №2103-1201048/50 из труб размером 45×1,5 мм показало, что брак по гибке снижается на 30% по сравнению с производством этих деталей из стали 08Х18Т1.

Таким образом, использование предлагаемой ферритной нержавеющей стали в трубосварочном производстве, продукция которого идет для изготовления деталей доильного оборудования и автомобильной, сахарной и других отраслей промышленности, в том числе при производстве гильз доильных стаканов и деталей глушителя автомобилей, получаемых из сварных труб методом сферического обжима с утонением и гибкой, дает значительный экономический эффект и имеет большой спрос в вышеуказанных отраслях.

Ферритная нержавеющая сталь, содержащая углерод, кремний, марганец, хром, титан, алюминий, кальций, азот, цирконий, бор, магний, барий, РЗМ и железо, отличающаяся тем, что она дополнительно содержит никель, ванадий, молибден и вольфрам при следующем соотношении компонентов, мас.%:

углерод 0,01-0,05

кремний 0,1-0,8

марганец 0,1-0,8

хром 13,0-18,0

титан 0,05-0,5

алюминий 0,01-0,1

кальций 0,001-0,02

цирконий 0,005-0,035

азот 0,001-0,025

бор 0,0003-0,005

барий 0,001-0,1

магний 0,001-0,02

РЗМ 0,001-0,05

никель 0,1-0,95

ванадий 0,01-0,35

молибден 0,01-0,5

вольфрам 0,01-0,3

железо остальное

www.findpatent.ru

Ферритная нержавеющая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Ферритная нержавеющая сталь

Cтраница 2

Превосходная коррозионная стойкость ферритных нержавеющих сталей, содержащих около 13 / 4 хрома и 0 1 % углерода, позволяет использовать их для внутренней отделки автомобилей и в химической промышленности. Стали, содержащие 25 - 30Vo хрома, обладают превосходным сопротивлением коррозии и используются во многих случаях для высокотемпературных печеп. [16]

В отличие от ферритной нержавеющей стали, Н.а.с. не магнитна, имеет умеренную твердость и прочность, низкий предел текучести и высокие пластич. Применительно к Н.а.с. закалка является операцией термич. [18]

Область температур для ферритных нержавеющих сталей совсем иная, чем для аустенитных нержавеющих сталей. Скорость межкристаллитной коррозии обоих классов сталей в этих средах приблизительно одинакова. Однако в сварных деталях из ферритных сталей разрушение наблюдается непосредственно около сварного шва и в самом сварном шве, тогда как в аустенитных сталях разрушение локализуется на некотором небольшом расстоянии от сварного шва. [19]

Несмотря на высокое содержание хрома ферритная нержавеющая сталь 30 - 2 отличается хорошими механическими свойствами ( ствт430 МПа; тв 600 МПа; 6 30 %), легко обрабатывается при комнатной температуре. Благодаря низкому содержанию углерода и азота температура хладноломкости низкая; для листов толщиной 3 - 4 мм она равна - 50 С. [21]

Некоторые из предложенных объяснений склонности ферритных нержавеющих сталей к межкристаллитной коррозии основаны на разнице скоростей растворения различных образующихся карбидов или на предполагаемой большей реакционной способности напряженной кристаллической решетки металла. Однако наиболее убедительное объяснение получено с помощью теории, широко используемой для объяснения этих явлений в аустенитных нержавеющих сталях. Различия в температурах и времени, необходимых для сенсибилизации этих сталей, объясняются более высокими скоростями диффузии углерода, азота и хрома в ферритной объемно-центрированной кубической решетке по сравнению с аустенитной гранецентрированной. [22]

Хром входит в состав большинства аустенитных и ферритных нержавеющих сталей, которые широко применяются в теплоэнергетике и других отраслях техники. Давно известна коррозионная стойкость хромистых сталей. [23]

Такому разрушению подвержены ( но несколько слабее) и ферритные нержавеющие стали. Двухфазные стали ( аустенито-ферритные) обладают наименьшей склонностью к коррозионному растрескиванию. [25]

Стали без фазового превращения а у, так называемые ферритные нержавеющие стали с повышенным содержанием хрома или дополнительно легированные другими ферритообразующими элементами. К этому классу относятся также ферритные стали, способные при известных условиях нагрева выделять из феррита а-фазу, - так называемые стареющие ферритные нержавеющие стали. [26]

Такому разрушению подвержены ( но несколько слабее) и ферритные нержавеющие стали. Двухфазные стали ( аустенито-ферритные) обладают наименьшей склонностью к коррозионному растрескиванию. [27]

Такому же разрушению подвержены ( но несколько слабее) и ферритные нержавеющие стали. Двухфазные стали ( аустенито-ферритные) обладают наименьшей склонностью к коррозионному растрескиванию. [28]

По стойкости против общей коррозии в растворах ядохимикатов сталь с диффузионным хромоникеле-вым слоем находится на уровне стойкости ферритных нержавеющих сталей, а в растворе нитрафена - на порядок выше. [29]

Страницы: 1 2 3 4

www.ngpedia.ru

Ферритная нержавеющая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Ферритная нержавеющая сталь

Cтраница 3

Из рис. 4.12 видно, что изменение температуры испытания от комнатной до 700 С сильно изменяет значения АЛГгЛ образцов из ферритной нержавеющей стали системы 18 % Cr-Nb, С увеличением температуры кинетические кривые усталости смещаются в сторону меньших значений & Kth. Аномальное поведение этой стали при температуре испытаний 500 С авторы [35] связывают с эффектом закрытия вершины усталостной трещины, вызванным пластическим поведением. Изменение режимов отпуска закаленной высокопрочной легированной стали 300 - М ( 0 42С; 0 76Cr; l 76Ni; 0 41Мо; вес. [31]

Бонд и др. [51] нашли молярное соотношение 5: 1 ( SOl -: C -), необходимое для защиты от питтинга ферритных нержавеющих сталей. [33]

Материалы, применяемые в арматуростроении для наплавки уплотнительных поверхностей арматуры, могут быть разделены на следующие три основные группы: аустенитные нержавеющие стали, ферритные нержавеющие стали и твердые сплавы. [34]

Нержавеющие хромистые стали хорошо свариваются. Однако ферритные нержавеющие стали при этом обладают одним существенным недостатком, а именно, возникающей при перегреве крупнозернистостью, которая не устраняется последующей термической обработкой из-за отсутствия фазовых превращений в этих сталях. Крупнозернистость вызывает повышенную хрупкость. Введение титана и азота в ферритные нержавеющие стали оказывает сдерживающее влияние на рост зерна и устраняет крупнозернистость. [35]

Нержавеющие хромистые стали хорошо свариваются. Однако ферритные нержавеющие стали при этом обладают одним существенным недостатком, а именно, возникающей при перегреве крупнозернистостью, которая не устраняется последующей термической обработкой из-за отсутствия фазовых превращений в этих сталях. [37]

КругШозернйСтоСТь вызывает повышенную хрупкость. Введение титана и азота в ферритные нержавеющие стали оказывает сдерживающее влияние на рост зерна и устраняет крупнозернистость. [38]

По первому комплексу был проведен ряд исследований, связанных с выбором материала для облопачивания, работающего при высокой температуре. Исследования эти были направлены на отработку ферритных нержавеющих сталей с улучшенными противокрипными характеристиками по сравнению со стандартной маркой нержавеющей стали, содержащей 12 - 14 % хрома, а также с маркой стали с тем же количеством хрома и дополнительным содержанием 0 5 - 1 0 % молибдена. [39]

Во время быстрого охлаждения с температур выше 980 С по границам зерен выпадают карбиды. Такое выпадение карбидов, свойственное всем ферритным нержавеющим сталям, сопровождается существенным ухудшением коррозионной стойкости. Сварной шов особенно склонен к этому виду коррозии. [41]

Эти факторы обусловливают и повышенные требования к коррозионной стойкости материалов. В связи с отмеченным автором повышением стойкости мартенситных и ферритных нержавеющих сталей при температурах выше 260 - 360 С следует отметить, что в опытах Декера, Вагнера и Марча стойкость литой углеродистой стали против коррозии-эрозии под действием воды при скорости - 60 м / сек была выше при 198 С, чем при 121 С. Упомянутые авторы объясняют это различие образованием при повышенной температуре более прочной оксидной пленки. [42]

Неустойчивость к МКК в этом растворе, а также в азотной кислоте отмечена и для обычных ферритных нержавеющих сталей, стабилизированных титаном. Коррозия в этом случае обусловлена селективным растворением карбидов или нитридов титана в среде с высоким окислительным потенциалом. [43]

Технология горячей обработки стали типа Х18Н10Т должна строиться с учетом изменения сопротивления деформации по мере роста температуры металла, пониженной теплопроводности стали, макроструктуры и фазового состава металла в литом состоянии, химического состава, в том числе микросодержания полезных и вредных элементов. Одновременно была показана пониженная пластичность аустенитной нержавеющей стали, особенно с повышенным содержанием а-фазы, по сравнению с углеродистой и ферритной нержавеющей сталью. [44]

Стали без фазового превращения а у, так называемые ферритные нержавеющие стали с повышенным содержанием хрома или дополнительно легированные другими ферритообразующими элементами. К этому классу относятся также ферритные стали, способные при известных условиях нагрева выделять из феррита а-фазу, - так называемые стареющие ферритные нержавеющие стали. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

нержавеющая ферритная сталь с улучшенной обрабатываемостью - патент РФ 2132886

Изобретение относится к металлургии, а именно к ферритной стали с улучшенной обрабатываемостью на прутковом токарном автомате. Предложенная сталь содержит компоненты в следующем соотношении, мас. %: углерод не более 0,17, кремний не более 2,0, марганец не более 2,0, хром 11-20, никель менее 1, сера не более 0,55, кальций не менее 30 10-4, кислород не менее 70

10-4, кислород не менее 70 10-4, железо - остальное. При этом соотношение между кальцием и кислородом составляет 0,2

10-4, железо - остальное. При этом соотношение между кальцием и кислородом составляет 0,2  Са/0

Са/0  0,6. После прокатки и охлаждения сталь отжигают на ферритную структуру. Техническим результатом изобретения является получение стали, содержащей ковкие оксиды, улучшающие конфигурацию и характеристики стружки во время обработки. 7 з.п.ф-лы, 8 ил., 6 табл. Изобретение относится к нержавеющей стали ферритной структуры и с улучшенной обрабатываемостью, используемой особенно в области обработки на прутковом токарном автомате. Нержавеющими сталями называют сплавы железа, содержащие по крайней мере 10,5% хрома. В состав сталей вводят другие элементы, чтобы модифицировать их структуру и их свойства. Известны четыре типа семейств нержавающих сталей, дифференцированных по их структуре. Это: нержавеющие стали с мартенситной структурой, нержавеющие стали с аустенитной структурой, нержавеющие стали с аустено-ферритной структурой, нержавеющие стали с ферритной структурой. Ферритные нержавеющие стали характеризуются определенным составом, причем ферритная структура особенно обеспечивается после прокатки и охлаждения сплава путем термообработки отжигом, которая придает им вышеуказанную структуру. Из четырех больших семейств ферритных нержавеющих сталей, определяемых особенно в зависимости от содержания в них хрома и углерода, можно назвать следующие: нержавеющие стали, которые могут содержать вплоть до 0,17% углерода. Эти стали, после охлаждения, которое следует за их выработкой, имеют двухфазную аустено-ферритную структуру. Они превращаются в нержавеющие ферритные стали после отжига, несмотря на относительно высокое содержание углерода, нержавеющие ферритные стали, содержание хрома в которых варьирует в пределах 11-12%. Они довольно близки к мартенситным сталям, содержащим 12% хрома, но отличаются содержанием в них углерода, которое отчетливо меньшее. Например, в табл. 1 (см. табл. 1 - 6 ) представлен ряд ферритных и мартенситных сталей с предписанным нормой содержанием углерода: - нержавеющие ферритные стали с 17% хрома. Они являются наиболее обычными. Среди них существуют многочисленные варианты, в особенности в отношении содержания углерода. Добавление молибдена позволяет улучшать их устойчивость к коррозии. Вообще ферритную структуру сталей предпочтительно получают путем ограничения количества карбида хрома, так что большинство нержавеющих ферритных сталей имеет содержание углерода менее 0,12%, даже 0,08%; нержавеющие ферритные стали с 17% хрома, стабилизированные за счет добавления элементов, обладающих сильным сродством к углероду или азоту, таких, как титан, ниобий, цирконий; нержавеющие ферритные стали с высоким содержанием хрома, обычно выше 24%. С точки зрения металлургии известно, что некоторые элементы, содержащиеся в составе стали, благоприятствуют появлению ферритной фазы с центрированной кубической структурой. Эти элементы называют альфа-генами (alpha-genes). Среди них фигурируют хром и молибден. Другие, так называемые гамма-гены, элементы благоприятствуют появлению гамма-аустенитной фазы кубической структуры с центрированными гранями. Среди этих элементов фигурирует никель, а также углерод и азот. Во время горячей прокатки сталей структура стали может быть двухфазной, ферритной и аустенитной. Если, например, охлаждение энергичное, то конечная структура ферритная и мартенситная. Если охлаждение более медленное, то аустенит частично разлагается на феррит и карбиды, но с большим содержанием карбидов, чем окружающая матрица, причем аустенит при нагревании солюбилизирует больше углерод, чем феррит. В обоих случаях отпуск или отжиг, следовательно, нужно осуществлять на подвергнутых горячей прокатке и охлажденных сталях для генерирования полностью ферритной структуры. Отпуск можно проводить при температуре около 820oC, ниже температуры A 1 перехода альфа ---> гамма, которая вызывает осаждение карбидов. Также можно осуществлять отжиг при более высокой температуре, как, например, 870oC, которая приводит к более заметному понижению твердости мартенсита, но вызывает частичное превращение в аустенит. Медленное охлаждение тогда является необходимым для разложения образовавшегося аустенита на феррит и карбиды, избегая таким образом образования нового мартенсита. При выработке ферритных, так называемых стабилизированных, сталей, углерод комбинируется со стабилизирующими элементами, такими, как титан и/или ниобий, и более не участвует в образовании гамма-генной фазы, причем более не находится в матрице. В этом случае можно получать после горячей прокатки сталь, структура которой целиком ферритная. С точки зрения физических свойств, наиболее явное различие между ферритными сталями и аустенитными сталями - это ферромагнитное поведение первых. Удельная теплопроводность ферритных сталей очень низкая. Она составляет величину между таковой мартенситных сталей и таковой аустенитных сталей при комнатной температуре. Она эквивалента удельной теплопроводности аустенитных сталей при температурах в пределах 800 - 1000oC, температурах, которые соответствуют температурам сталей во время обработки. С точки зрения обработки, коэффициент теплового расширения ферритных сталей составляет около 60% и выше, чем таковой аустенитных сталей. Кроме того, ферритные стали имеют отчетливо худшие механические характеристики, чем таковые мартенситных и аустенитных сталей. В качестве примера в табл. 2 приведен ряд нержавеющих ферритных, мартенситных, аустенитных сталей и соответствующие механические характеристики (Rm). При выработке сталей с ферритными структурами напряжения текучести при температурах прокатки отчетливо меньшие, чем таковые аустенитных сталей или мартенситных сталей. В силу этого прокатку осуществляют при относительно более низких температурах. В качестве показательного примера напряжение текучести при температуре прокатки 1100oC и для скорости деформации 1 с-1 составляет 110 МПа для мартенситной стали типа AISI 420 A; 130 МПа для аустенитной стали типа AISI 304, тогда, как оно составляет 30 МПа для ферритной стали типа AISI 430. Стали ферритной структуры не подвергают быстрому охлаждению типа закалки или резкой закалки, как мартенситные или аустенитные стали. Напротив, их обычно подвергают различным специфическим термообработкам, которые придают им их структуру. Целью различных термообработок также является гомогенизация хрома в виде элемента и избежание образования карбида хрома и появления обедненных хромом зон. Например, стали ферритной структуры с 17% хрома, не сталибилизированные, после прокатки имеют ферритную и мартенситную структуру. Термообработка обеспечивает, с одной стороны, превращение мартенсита в феррит и карбиды, и, с другой стороны, равномерное распределение хрома. В области их использования нержавеющие ферритные стали вызывают проблемы обрабатываемости, очень отличные от таковых, встречающихся в случае нержавеющих сталей аустенитной или мартенситной структуры. В самом деле, большим недостатком ферритных сталей является плохая конфигурация стружки. Они дают сливные и запутанные стружки, которые очень трудно фрагментировать. Тогда операторам необходимо оставаться около машины для освобождения режущих инструментов. Этот недостаток может стать очень отягчающим в способах обработок, где стружка находится в закрытом пространстве ("заперта"), как, например, при глубоком сверлении, поперечной распиловке. Решением этой проблемы является обработка с повышенной скоростью резания, чтобы вызвать фрагментацию стружки, однако, с одной стороны, повышение скорости резания критически снижает срок службы режущих инструментов, и, с другой стороны, машины не позволяют всегда достигать достаточно высоких скоростей, в особенности во время реализации маленьких диаметров, особенно при обработке на прутковом токарном автомате. Другим решением, предлагаемым для избежания проблем обработки ферритных сталей, является введение серы в их состав. Сера образует с марганцем сульфиды марганца, которые оказывают благоприятное воздействие на фрагментацию стружек и дополнительно на срок службы режущих инструментов. Однако сера ухудшает свойства ферритной стали, особенно деформируемость в горячем и холодном состоянии и устойчивость к коррозии. Вышеуказанные ферритные стали обычно содержат жесткие (твердые) включения типа хромита (CrMn, AlTi)O, глинозема (AlMg)O, силиката (SiMn)O, абразивные для режущих инструментов. Оказалось, что ферритные ресульфированные стали хорошо обрабатываются, однако, кроме устойчивости к коррозии, также весьма ухудшаются механические свойства в поперечном направлении. Целью изобретения является получение ферритной стали с улучшенной обрабатываемостью, обладающей характеристиками, которые лучше таковых, например, ресульфированных ферритных сталей, и, в другом варианте, получение обрабатываемой ферритной стали, не содержащей или малосодержащей серу. Предметом изобретения является нержавеющая сталь ферритной структуры с улучшенной обрабатываемостью, которая используется в особенности в области обработки на прутковом токарном автомате и которая включает в свой состав: углерод

0,6. После прокатки и охлаждения сталь отжигают на ферритную структуру. Техническим результатом изобретения является получение стали, содержащей ковкие оксиды, улучшающие конфигурацию и характеристики стружки во время обработки. 7 з.п.ф-лы, 8 ил., 6 табл. Изобретение относится к нержавеющей стали ферритной структуры и с улучшенной обрабатываемостью, используемой особенно в области обработки на прутковом токарном автомате. Нержавеющими сталями называют сплавы железа, содержащие по крайней мере 10,5% хрома. В состав сталей вводят другие элементы, чтобы модифицировать их структуру и их свойства. Известны четыре типа семейств нержавающих сталей, дифференцированных по их структуре. Это: нержавеющие стали с мартенситной структурой, нержавеющие стали с аустенитной структурой, нержавеющие стали с аустено-ферритной структурой, нержавеющие стали с ферритной структурой. Ферритные нержавеющие стали характеризуются определенным составом, причем ферритная структура особенно обеспечивается после прокатки и охлаждения сплава путем термообработки отжигом, которая придает им вышеуказанную структуру. Из четырех больших семейств ферритных нержавеющих сталей, определяемых особенно в зависимости от содержания в них хрома и углерода, можно назвать следующие: нержавеющие стали, которые могут содержать вплоть до 0,17% углерода. Эти стали, после охлаждения, которое следует за их выработкой, имеют двухфазную аустено-ферритную структуру. Они превращаются в нержавеющие ферритные стали после отжига, несмотря на относительно высокое содержание углерода, нержавеющие ферритные стали, содержание хрома в которых варьирует в пределах 11-12%. Они довольно близки к мартенситным сталям, содержащим 12% хрома, но отличаются содержанием в них углерода, которое отчетливо меньшее. Например, в табл. 1 (см. табл. 1 - 6 ) представлен ряд ферритных и мартенситных сталей с предписанным нормой содержанием углерода: - нержавеющие ферритные стали с 17% хрома. Они являются наиболее обычными. Среди них существуют многочисленные варианты, в особенности в отношении содержания углерода. Добавление молибдена позволяет улучшать их устойчивость к коррозии. Вообще ферритную структуру сталей предпочтительно получают путем ограничения количества карбида хрома, так что большинство нержавеющих ферритных сталей имеет содержание углерода менее 0,12%, даже 0,08%; нержавеющие ферритные стали с 17% хрома, стабилизированные за счет добавления элементов, обладающих сильным сродством к углероду или азоту, таких, как титан, ниобий, цирконий; нержавеющие ферритные стали с высоким содержанием хрома, обычно выше 24%. С точки зрения металлургии известно, что некоторые элементы, содержащиеся в составе стали, благоприятствуют появлению ферритной фазы с центрированной кубической структурой. Эти элементы называют альфа-генами (alpha-genes). Среди них фигурируют хром и молибден. Другие, так называемые гамма-гены, элементы благоприятствуют появлению гамма-аустенитной фазы кубической структуры с центрированными гранями. Среди этих элементов фигурирует никель, а также углерод и азот. Во время горячей прокатки сталей структура стали может быть двухфазной, ферритной и аустенитной. Если, например, охлаждение энергичное, то конечная структура ферритная и мартенситная. Если охлаждение более медленное, то аустенит частично разлагается на феррит и карбиды, но с большим содержанием карбидов, чем окружающая матрица, причем аустенит при нагревании солюбилизирует больше углерод, чем феррит. В обоих случаях отпуск или отжиг, следовательно, нужно осуществлять на подвергнутых горячей прокатке и охлажденных сталях для генерирования полностью ферритной структуры. Отпуск можно проводить при температуре около 820oC, ниже температуры A 1 перехода альфа ---> гамма, которая вызывает осаждение карбидов. Также можно осуществлять отжиг при более высокой температуре, как, например, 870oC, которая приводит к более заметному понижению твердости мартенсита, но вызывает частичное превращение в аустенит. Медленное охлаждение тогда является необходимым для разложения образовавшегося аустенита на феррит и карбиды, избегая таким образом образования нового мартенсита. При выработке ферритных, так называемых стабилизированных, сталей, углерод комбинируется со стабилизирующими элементами, такими, как титан и/или ниобий, и более не участвует в образовании гамма-генной фазы, причем более не находится в матрице. В этом случае можно получать после горячей прокатки сталь, структура которой целиком ферритная. С точки зрения физических свойств, наиболее явное различие между ферритными сталями и аустенитными сталями - это ферромагнитное поведение первых. Удельная теплопроводность ферритных сталей очень низкая. Она составляет величину между таковой мартенситных сталей и таковой аустенитных сталей при комнатной температуре. Она эквивалента удельной теплопроводности аустенитных сталей при температурах в пределах 800 - 1000oC, температурах, которые соответствуют температурам сталей во время обработки. С точки зрения обработки, коэффициент теплового расширения ферритных сталей составляет около 60% и выше, чем таковой аустенитных сталей. Кроме того, ферритные стали имеют отчетливо худшие механические характеристики, чем таковые мартенситных и аустенитных сталей. В качестве примера в табл. 2 приведен ряд нержавеющих ферритных, мартенситных, аустенитных сталей и соответствующие механические характеристики (Rm). При выработке сталей с ферритными структурами напряжения текучести при температурах прокатки отчетливо меньшие, чем таковые аустенитных сталей или мартенситных сталей. В силу этого прокатку осуществляют при относительно более низких температурах. В качестве показательного примера напряжение текучести при температуре прокатки 1100oC и для скорости деформации 1 с-1 составляет 110 МПа для мартенситной стали типа AISI 420 A; 130 МПа для аустенитной стали типа AISI 304, тогда, как оно составляет 30 МПа для ферритной стали типа AISI 430. Стали ферритной структуры не подвергают быстрому охлаждению типа закалки или резкой закалки, как мартенситные или аустенитные стали. Напротив, их обычно подвергают различным специфическим термообработкам, которые придают им их структуру. Целью различных термообработок также является гомогенизация хрома в виде элемента и избежание образования карбида хрома и появления обедненных хромом зон. Например, стали ферритной структуры с 17% хрома, не сталибилизированные, после прокатки имеют ферритную и мартенситную структуру. Термообработка обеспечивает, с одной стороны, превращение мартенсита в феррит и карбиды, и, с другой стороны, равномерное распределение хрома. В области их использования нержавеющие ферритные стали вызывают проблемы обрабатываемости, очень отличные от таковых, встречающихся в случае нержавеющих сталей аустенитной или мартенситной структуры. В самом деле, большим недостатком ферритных сталей является плохая конфигурация стружки. Они дают сливные и запутанные стружки, которые очень трудно фрагментировать. Тогда операторам необходимо оставаться около машины для освобождения режущих инструментов. Этот недостаток может стать очень отягчающим в способах обработок, где стружка находится в закрытом пространстве ("заперта"), как, например, при глубоком сверлении, поперечной распиловке. Решением этой проблемы является обработка с повышенной скоростью резания, чтобы вызвать фрагментацию стружки, однако, с одной стороны, повышение скорости резания критически снижает срок службы режущих инструментов, и, с другой стороны, машины не позволяют всегда достигать достаточно высоких скоростей, в особенности во время реализации маленьких диаметров, особенно при обработке на прутковом токарном автомате. Другим решением, предлагаемым для избежания проблем обработки ферритных сталей, является введение серы в их состав. Сера образует с марганцем сульфиды марганца, которые оказывают благоприятное воздействие на фрагментацию стружек и дополнительно на срок службы режущих инструментов. Однако сера ухудшает свойства ферритной стали, особенно деформируемость в горячем и холодном состоянии и устойчивость к коррозии. Вышеуказанные ферритные стали обычно содержат жесткие (твердые) включения типа хромита (CrMn, AlTi)O, глинозема (AlMg)O, силиката (SiMn)O, абразивные для режущих инструментов. Оказалось, что ферритные ресульфированные стали хорошо обрабатываются, однако, кроме устойчивости к коррозии, также весьма ухудшаются механические свойства в поперечном направлении. Целью изобретения является получение ферритной стали с улучшенной обрабатываемостью, обладающей характеристиками, которые лучше таковых, например, ресульфированных ферритных сталей, и, в другом варианте, получение обрабатываемой ферритной стали, не содержащей или малосодержащей серу. Предметом изобретения является нержавеющая сталь ферритной структуры с улучшенной обрабатываемостью, которая используется в особенности в области обработки на прутковом токарном автомате и которая включает в свой состав: углерод  0,17%; кремний

0,17%; кремний  2%; марганец

2%; марганец  2%; хром 11-20 %; никель

2%; хром 11-20 %; никель  0,55%; кальций

0,55%; кальций  30

30 10-4%; кислород

10-4%; кислород  70

70 10-4%; соотношение содержания кальция к кислороду Ca/O составляет 0,2

10-4%; соотношение содержания кальция к кислороду Ca/O составляет 0,2  Ca/O

Ca/O  0,6. Предпочтительно нержавеющая сталь ферритной структуры включает в свой состав: углерод

0,6. Предпочтительно нержавеющая сталь ферритной структуры включает в свой состав: углерод  0,12%; кремний

0,12%; кремний  2%; марганец

2%; марганец  2%; хром 15 - 19%; никель

2%; хром 15 - 19%; никель  0,55%; кальций

0,55%; кальций  35

35 10-4%; кислород

10-4%; кислород  70

70 10-4%, причем соотношение содержания кальция к кислороду Ca/O составляет величину в пределах 0,35

10-4%, причем соотношение содержания кальция к кислороду Ca/O составляет величину в пределах 0,35  Ca/O

Ca/O  0,6. Согласно одному варианту изобретения нержавеющая сталь ферритной структуры включает в свой состав: C

0,6. Согласно одному варианту изобретения нержавеющая сталь ферритной структуры включает в свой состав: C  0,8%; Si

0,8%; Si  2,0%; Mn

2,0%; Mn  2,0%; Cr 15 - 19%; Ni

2,0%; Cr 15 - 19%; Ni  0,55%; Ca

0,55%; Ca  35

35 10-4; O

10-4; O  70

70 10-4%, причем соотношение содержания кальция к кислороду Ca/O удовлетворяет зависимости 0,35

10-4%, причем соотношение содержания кальция к кислороду Ca/O удовлетворяет зависимости 0,35  Ca/O

Ca/O  0,6. Другие характеристики изобретения следующие: ферритная сталь включает 0,15 - 0,45% серы. Согласно другому варианту изобретения: ферритная сталь содержит менее 0,035% серы, ферритная сталь содержит 0,05 - 0,15% серы, ферритная сталь может содержать в своем составе менее 3% молибдена. Изобретение лучше понятно из нижеследующего описания и прилагаемых чертежей, причем все они, данные в качестве примера, не ограничивают объема охраны изобретения. На фиг. 1 и 2 представлена диаграмма конфигурации (конформации) стружек в зависимости от условий обработки соответственно для нересульфированной известной ферритной стали AISI 430, обозначаемой A, и для аустенитной стали AISI 304. На фиг. 3 приводятся различные конфигурации стружек, происходящих от обработки на прутковом токарном автомате различных металлов. На фиг. 4 представлена тройная диаграмма, на которой указаны составы ковких оксидов, вводимых в состав ферритной стали согласно изобретению. На фиг. 5 и 6 представлена диаграмма конфигурации стружек в зависимости от условий обработки соответственно для ресульфированной ферритной стали C, известной под названием AISI 430 F, и для ферритной ресульфированной стали S согласно изобретению. Фиг. 7 представляет собой схему, содержащую три характерных кривых испытания на обрабатываемость, одна из которых соответствует стандартной стали A, а две другие соответствуют двум сталям согласно изобретению C1 и C2 и содержат мало серы. На фиг. 8 представлена схематическая диаграмма конфигурации стружек в зависимости от движения подачи режущего инструмента и глубины резки (прохождения) обработки для стали C2 согласно изобретению. В области обрабатываемости нержавеющих сталей вообще и в зависимости от различных структур используемых сталей встречающиеся проблемы оказываются, с одной стороны, различными, но также особенно специфическими. Проблемы, возникающие во время обработки ферритных сталей, близки к проблемам, встречающимся во время обработки аустенитных или мартенситных сталей. Например, нержавеющие аустенитные стали обладают тем недостатком, что они наклепываются и очень быстро изнашивают режущие инструменты, конфигурация стружек плохая, но без сравнения с таковой ферритных сталей. На фиг. 1 и 2 представлена диаграмма конфигурации стружек в зависимости от движения подачи и глубины резки (прохождения) обработки, определенные соответственно для нересульфированной ферритной стали AISI 430, соответствующей стандарту A, и для аустенитной стали AISI 304. Для того, чтобы можно было сравнить конфигурации стружек, на фиг. 3 представлена таблица, в которой с различными конфигурациями стружек ассоциируется коэффициент, включающий несколько последовательных цифр, причем первая цифра определяет различные общие изображения стружки, образующие колонки таблицы, такие, как 1 = стружка в виде полосы; 2 = трубчатая стружка; 3 = спиральная стружка; 4 = геликоидальная стружка в виде кольца; 5 = геликоидальная коническая стружка; 6 = стружка в виде дуги; 7 = элементарная стружка; 8 = иглообразная стружка; а вторая цифра указывает характеристику в отношении размера и формы, зарегистрированную в каждой из колонок: 1 = длинная; 2 = короткая; 3 = спутанная; 4 = плоская; 5 = коническая; 6 = соединенная; 7 = разделенная. Нержавеющие мартенситные стали имеют высокие механические характеристики, что вызывает значительные температуры резки и быстрый износ режущих инструментов (резцов). Вследствие незначительных механических характеристик нержавеющих сталей с ферритной структурой, вышеуказанные стали нельзя подвергать такому же способу обработки и они не дают такого же износа режущих инструментов, как таковые мартенситных сталей. Существует два типа нержавеющих сталей в зависимости от содержания в них серы: автоматные стали, которые содержат серы в количестве 0,15 - 0,55%. Этот типа стали, используемый для обработки на прутковом токарном автомате, обладает хорошей обрабатываемостью, во вред устойчивости к коррозии; стандартные стали, которые имеют содержание серы ниже 0,035%. Этот тип стали имеет хорошую устойчивость к коррозии, но плохо или совсем не обрабатывается именно из-за затруднений, встречающихся при обработке на прутковом токарном автомате; стали, имеющие промежуточные содержания серы, соответствующие количеству в пределах 0,05 - 0,15%, не выпускаемые в продажу. В самом деле их обрабатываемость только очень умеренно улучшена для этих содержаний серы по сравнению с так называемыми ресульфированными сталями. Они не имеют реального преимущества в отношении недостатка, которым остается ухудшение устойчивости к коррозии. Согласно изобретению нержавеющая ферритная сталь с улучшенной обрабатываемостью, используемая особенно в области обработки на прутковом токарном автомате включает в свой состав, по весу, менее 0,17% углерода, менее 2% кремния, менее 2% марганца, 11 - 20% хрома, менее 1% никеля, менее 0,55% серы, более 30

0,6. Другие характеристики изобретения следующие: ферритная сталь включает 0,15 - 0,45% серы. Согласно другому варианту изобретения: ферритная сталь содержит менее 0,035% серы, ферритная сталь содержит 0,05 - 0,15% серы, ферритная сталь может содержать в своем составе менее 3% молибдена. Изобретение лучше понятно из нижеследующего описания и прилагаемых чертежей, причем все они, данные в качестве примера, не ограничивают объема охраны изобретения. На фиг. 1 и 2 представлена диаграмма конфигурации (конформации) стружек в зависимости от условий обработки соответственно для нересульфированной известной ферритной стали AISI 430, обозначаемой A, и для аустенитной стали AISI 304. На фиг. 3 приводятся различные конфигурации стружек, происходящих от обработки на прутковом токарном автомате различных металлов. На фиг. 4 представлена тройная диаграмма, на которой указаны составы ковких оксидов, вводимых в состав ферритной стали согласно изобретению. На фиг. 5 и 6 представлена диаграмма конфигурации стружек в зависимости от условий обработки соответственно для ресульфированной ферритной стали C, известной под названием AISI 430 F, и для ферритной ресульфированной стали S согласно изобретению. Фиг. 7 представляет собой схему, содержащую три характерных кривых испытания на обрабатываемость, одна из которых соответствует стандартной стали A, а две другие соответствуют двум сталям согласно изобретению C1 и C2 и содержат мало серы. На фиг. 8 представлена схематическая диаграмма конфигурации стружек в зависимости от движения подачи режущего инструмента и глубины резки (прохождения) обработки для стали C2 согласно изобретению. В области обрабатываемости нержавеющих сталей вообще и в зависимости от различных структур используемых сталей встречающиеся проблемы оказываются, с одной стороны, различными, но также особенно специфическими. Проблемы, возникающие во время обработки ферритных сталей, близки к проблемам, встречающимся во время обработки аустенитных или мартенситных сталей. Например, нержавеющие аустенитные стали обладают тем недостатком, что они наклепываются и очень быстро изнашивают режущие инструменты, конфигурация стружек плохая, но без сравнения с таковой ферритных сталей. На фиг. 1 и 2 представлена диаграмма конфигурации стружек в зависимости от движения подачи и глубины резки (прохождения) обработки, определенные соответственно для нересульфированной ферритной стали AISI 430, соответствующей стандарту A, и для аустенитной стали AISI 304. Для того, чтобы можно было сравнить конфигурации стружек, на фиг. 3 представлена таблица, в которой с различными конфигурациями стружек ассоциируется коэффициент, включающий несколько последовательных цифр, причем первая цифра определяет различные общие изображения стружки, образующие колонки таблицы, такие, как 1 = стружка в виде полосы; 2 = трубчатая стружка; 3 = спиральная стружка; 4 = геликоидальная стружка в виде кольца; 5 = геликоидальная коническая стружка; 6 = стружка в виде дуги; 7 = элементарная стружка; 8 = иглообразная стружка; а вторая цифра указывает характеристику в отношении размера и формы, зарегистрированную в каждой из колонок: 1 = длинная; 2 = короткая; 3 = спутанная; 4 = плоская; 5 = коническая; 6 = соединенная; 7 = разделенная. Нержавеющие мартенситные стали имеют высокие механические характеристики, что вызывает значительные температуры резки и быстрый износ режущих инструментов (резцов). Вследствие незначительных механических характеристик нержавеющих сталей с ферритной структурой, вышеуказанные стали нельзя подвергать такому же способу обработки и они не дают такого же износа режущих инструментов, как таковые мартенситных сталей. Существует два типа нержавеющих сталей в зависимости от содержания в них серы: автоматные стали, которые содержат серы в количестве 0,15 - 0,55%. Этот типа стали, используемый для обработки на прутковом токарном автомате, обладает хорошей обрабатываемостью, во вред устойчивости к коррозии; стандартные стали, которые имеют содержание серы ниже 0,035%. Этот тип стали имеет хорошую устойчивость к коррозии, но плохо или совсем не обрабатывается именно из-за затруднений, встречающихся при обработке на прутковом токарном автомате; стали, имеющие промежуточные содержания серы, соответствующие количеству в пределах 0,05 - 0,15%, не выпускаемые в продажу. В самом деле их обрабатываемость только очень умеренно улучшена для этих содержаний серы по сравнению с так называемыми ресульфированными сталями. Они не имеют реального преимущества в отношении недостатка, которым остается ухудшение устойчивости к коррозии. Согласно изобретению нержавеющая ферритная сталь с улучшенной обрабатываемостью, используемая особенно в области обработки на прутковом токарном автомате включает в свой состав, по весу, менее 0,17% углерода, менее 2% кремния, менее 2% марганца, 11 - 20% хрома, менее 1% никеля, менее 0,55% серы, более 30 10-4% кальция и более 70

10-4% кальция и более 70 10-4% кислорода, причем сталь после выработки подвергают отжигу для придания ей ферритной структуры. Наличие никеля в составе, возникающем при промышленном получении стали, представляет собой величину только как остаточного элемента, причем это количество стремятся уменьшить или даже ликвидировать. Введение регулируемым и произвольным образом кальция и кислорода в повышенных количествах и при удовлетворении соотношению 0,2

10-4% кислорода, причем сталь после выработки подвергают отжигу для придания ей ферритной структуры. Наличие никеля в составе, возникающем при промышленном получении стали, представляет собой величину только как остаточного элемента, причем это количество стремятся уменьшить или даже ликвидировать. Введение регулируемым и произвольным образом кальция и кислорода в повышенных количествах и при удовлетворении соотношению 0,2  Ca/O

Ca/O  0,6 благоприятствуют образованию в ферритной стали ковких оксидов, выбираемых в тройной диаграмме Al2O3; SiO2; CaO, в зоне тройной точки: анортит - геленит - псевдоволластонит, как представлено на фиг. 4. Присутствие кальция и кислорода зрительно уменьшает образование жестких и абразивных включений хромистого, глиноземного, силикатного типа. Констатируют, что введение оксидов на основе кальция и кислорода в сталь ферритной структуры, заменяя имеющиеся твердые оксиды, никоим образом не изменяет другие характеристики ферритной стали в области деформирования в горячем состоянии или в холодном состоянии или еще в области устойчивости к коррозии. Тогда как ресульфированные ферритные стали имеют хорошую обрабатываемость, причем фрагментация стружки обеспечивается наличием серы в составе вышеуказанной стали, удивительным образом введение ковких оксидов в структуру стали еще более визуально улучшает обрабатываемость. Так называемые ковкие включения, содержащиеся в стали, которая также ковкая, не могут иметь то же самое поведение, как и ковкие включения в нековкой стали аустенитной или мартенситной структуры. В самом деле, температуры прокатки ферритных сталей ниже температур прокатки сталей другой структуры и напряжение текучести ферритных сталей остается очень незначительным при этих температурах прокатки. Вследствие незначительности напряжений текучести по существу неожиданно, что так называемые ковкие оксиды могут быть деформированы в отношении влияния конфигурации и характеристики стружки во время обработки. На фиг. 5 и 6 представлена диаграмма конфигурации стружек в зависимости от движения подачи режущего инструмента и глубины резания при обработке, определенные соответственно для ресульфированной стандартной стали типа AISI 430 F и для ресульфированной стали согласно изобретению. Состав стандартной стали C представлен в табл. 3. Состав стали согласно изобретению приведен в табл. 4 (мас.%). Для стали согласно изобретению процесс снятия стружки очень особенный. Незаметная отчетливо на стружке фрагментация значительно повышается. Регулируемым образом также осуществляют введение кальция и кислорода в ферритную сталь, которая имеет в своем составе содержание серы менее 0,035%. Стали согласно изобретению также могут содержать менее 3% молибдена, элемента, улучшающего устойчивость к коррозии. Оказалось, что сталь ферритной структуры согласно изобретению, не содержащая или содержащая очень мало серы, очень улучшенным образом обрабатывается, так что эту сталь можно использовать в промышленности для обработки на прутковом токарном автомате, все время имея хорошую устойчивость к коррозии. В примере применения, проводят сравнение обрабатываемости стандартной стали A, которая является нересульфированной ферритной сталью, не содержащей оксида анортитного, геленитного и псевдоволластонитного типа и двух сталей C1 и C2 согласно изобретению. В табл. 5 представлен состав стандартной стали A. Содержание элементов в мас.% представлено в табл. 6. При испытании на обрабатываемость, результаты которого представлены на фиг. 7, во время обработки стандартной стали A, стали C 1 и стали C 2, констатируют различные степени износа режущего инструмента с карбидным покрытием. Испытание проводят без смазки, чтобы оно было более тяжелым. Констатируют уменьшение износа заднего угла режущего инструмента (резца), когда сравнивают стандартную сталь A (кривая A), сталь C 1 (кривая C 1) и сталь C 2 (кривая C 2) согласно изобретению. В самом деле, сталь C 1 вследствие своего состава не включает в достаточном количестве так называемых ковких оксидов анотитного, геленитного и псевдоволластонитного типа, вместе с недостатком кальция металла. Кроме того, на диаграммах фиг. 8 наблюдают, что сталь C 2 согласно изобретению имеет зону фрагментации, отчетливо выше для стандартной стали A, и также, близкую к стандартной стали C, которая представляет собой ресульфированную ферритную сталь. Что касается сталей с промежуточными содержаниями серы, составляющими 0,5 - 0,15%, констатируют, что стали согласно изобретению имеют обрабатываемость, сравниваемую с таковой ресульфированных сталей, все время имея наилучшую устойчивость к коррозии. При другом применении, оказывается, что наличие так называемых ковких оксидов в ферритной стали имеет особые преимущества. В само деле, ковкие оксиды способны деформироваться в направлении прокатки, тогда, как жесткие оксиды, которых они заменяют, имеют форму гранул (зерен). В области волочения проволоки из ферритной стали незначительного диаметра выбираемые согласно изобретению включения соответственно снижают степень ломки тянутой проволоки. В области изготовления волосков ("шерсти") из стали путем шевингования проволоки из нержавеющих ферритных сталей, жесткие включения, которые быстро изнашивают режущие инструменты шевингования, вследствие своей формы в виде гранул (зерен) также вызывают значительные разрывы (изломы), которые наносят вред качеству волосков ("шерсти") из стали. Согласно изобретению нержавеющие ферритные стали в виде проволоки, имеющие в своем составе ковкие включения и подвергнутые шевингованию, имеют характеристики, которые обеспечивают образование прядей из стальных волосков большей средней длины и позволяют осуществлять шевингования с намного более уменьшенным остаточными проволоками, что дает экономию материала. В другой области применения, например в операциях полировки, жесткие включения инкрустируются в ферритной стали и вызывают образование рисок на поверхности. Ферритная сталь согласно изобретению, имеющая в своем составе ковкие включения, может полироваться с немного большей легкостью для достижения состояния улучшенной полированной поверхности.

0,6 благоприятствуют образованию в ферритной стали ковких оксидов, выбираемых в тройной диаграмме Al2O3; SiO2; CaO, в зоне тройной точки: анортит - геленит - псевдоволластонит, как представлено на фиг. 4. Присутствие кальция и кислорода зрительно уменьшает образование жестких и абразивных включений хромистого, глиноземного, силикатного типа. Констатируют, что введение оксидов на основе кальция и кислорода в сталь ферритной структуры, заменяя имеющиеся твердые оксиды, никоим образом не изменяет другие характеристики ферритной стали в области деформирования в горячем состоянии или в холодном состоянии или еще в области устойчивости к коррозии. Тогда как ресульфированные ферритные стали имеют хорошую обрабатываемость, причем фрагментация стружки обеспечивается наличием серы в составе вышеуказанной стали, удивительным образом введение ковких оксидов в структуру стали еще более визуально улучшает обрабатываемость. Так называемые ковкие включения, содержащиеся в стали, которая также ковкая, не могут иметь то же самое поведение, как и ковкие включения в нековкой стали аустенитной или мартенситной структуры. В самом деле, температуры прокатки ферритных сталей ниже температур прокатки сталей другой структуры и напряжение текучести ферритных сталей остается очень незначительным при этих температурах прокатки. Вследствие незначительности напряжений текучести по существу неожиданно, что так называемые ковкие оксиды могут быть деформированы в отношении влияния конфигурации и характеристики стружки во время обработки. На фиг. 5 и 6 представлена диаграмма конфигурации стружек в зависимости от движения подачи режущего инструмента и глубины резания при обработке, определенные соответственно для ресульфированной стандартной стали типа AISI 430 F и для ресульфированной стали согласно изобретению. Состав стандартной стали C представлен в табл. 3. Состав стали согласно изобретению приведен в табл. 4 (мас.%). Для стали согласно изобретению процесс снятия стружки очень особенный. Незаметная отчетливо на стружке фрагментация значительно повышается. Регулируемым образом также осуществляют введение кальция и кислорода в ферритную сталь, которая имеет в своем составе содержание серы менее 0,035%. Стали согласно изобретению также могут содержать менее 3% молибдена, элемента, улучшающего устойчивость к коррозии. Оказалось, что сталь ферритной структуры согласно изобретению, не содержащая или содержащая очень мало серы, очень улучшенным образом обрабатывается, так что эту сталь можно использовать в промышленности для обработки на прутковом токарном автомате, все время имея хорошую устойчивость к коррозии. В примере применения, проводят сравнение обрабатываемости стандартной стали A, которая является нересульфированной ферритной сталью, не содержащей оксида анортитного, геленитного и псевдоволластонитного типа и двух сталей C1 и C2 согласно изобретению. В табл. 5 представлен состав стандартной стали A. Содержание элементов в мас.% представлено в табл. 6. При испытании на обрабатываемость, результаты которого представлены на фиг. 7, во время обработки стандартной стали A, стали C 1 и стали C 2, констатируют различные степени износа режущего инструмента с карбидным покрытием. Испытание проводят без смазки, чтобы оно было более тяжелым. Констатируют уменьшение износа заднего угла режущего инструмента (резца), когда сравнивают стандартную сталь A (кривая A), сталь C 1 (кривая C 1) и сталь C 2 (кривая C 2) согласно изобретению. В самом деле, сталь C 1 вследствие своего состава не включает в достаточном количестве так называемых ковких оксидов анотитного, геленитного и псевдоволластонитного типа, вместе с недостатком кальция металла. Кроме того, на диаграммах фиг. 8 наблюдают, что сталь C 2 согласно изобретению имеет зону фрагментации, отчетливо выше для стандартной стали A, и также, близкую к стандартной стали C, которая представляет собой ресульфированную ферритную сталь. Что касается сталей с промежуточными содержаниями серы, составляющими 0,5 - 0,15%, констатируют, что стали согласно изобретению имеют обрабатываемость, сравниваемую с таковой ресульфированных сталей, все время имея наилучшую устойчивость к коррозии. При другом применении, оказывается, что наличие так называемых ковких оксидов в ферритной стали имеет особые преимущества. В само деле, ковкие оксиды способны деформироваться в направлении прокатки, тогда, как жесткие оксиды, которых они заменяют, имеют форму гранул (зерен). В области волочения проволоки из ферритной стали незначительного диаметра выбираемые согласно изобретению включения соответственно снижают степень ломки тянутой проволоки. В области изготовления волосков ("шерсти") из стали путем шевингования проволоки из нержавеющих ферритных сталей, жесткие включения, которые быстро изнашивают режущие инструменты шевингования, вследствие своей формы в виде гранул (зерен) также вызывают значительные разрывы (изломы), которые наносят вред качеству волосков ("шерсти") из стали. Согласно изобретению нержавеющие ферритные стали в виде проволоки, имеющие в своем составе ковкие включения и подвергнутые шевингованию, имеют характеристики, которые обеспечивают образование прядей из стальных волосков большей средней длины и позволяют осуществлять шевингования с намного более уменьшенным остаточными проволоками, что дает экономию материала. В другой области применения, например в операциях полировки, жесткие включения инкрустируются в ферритной стали и вызывают образование рисок на поверхности. Ферритная сталь согласно изобретению, имеющая в своем составе ковкие включения, может полироваться с немного большей легкостью для достижения состояния улучшенной полированной поверхности. ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Нержавеющая сталь ферритной структуры с улучшенной обрабатываемостью, особенно в области обработки на прутковом токарном автомате, содержащая углерод, кремний, марганец, хром, никель, серу, кальций, кислород и железо при следующем соотношении компонентов, мас.%: Углерод - Не более 0,17 Кремний - Не более 2,0 Марганец - Не более 2,0 Хром - 11 - 20 Никель - Менее 1 Сера - Не более 0,55 Кальций - Не менее 30 10-4 Кислород - Не менее 70

10-4 Кислород - Не менее 70  10-4 Железо - Остальное при этом соотношение между кальцием и кислородом составляет 0,2

10-4 Железо - Остальное при этом соотношение между кальцием и кислородом составляет 0,2  Ca/O

Ca/O  0,6. 2. Сталь по п.1, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%: Углерод - Не более 0,12 Кремний - Не более 2,0 Марганец - Не более 2,0 Хром - 15 - 19 Никель - Менее 1 Сера - Не более 0,55 Кальций - Не менее 35

0,6. 2. Сталь по п.1, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%: Углерод - Не более 0,12 Кремний - Не более 2,0 Марганец - Не более 2,0 Хром - 15 - 19 Никель - Менее 1 Сера - Не более 0,55 Кальций - Не менее 35  10-4 Кислород - Не менее 70

10-4 Кислород - Не менее 70  10-4 Железо - Остальное при этом соотношение между кальцием и кислородом составляет 0,35

10-4 Железо - Остальное при этом соотношение между кальцием и кислородом составляет 0,35  Ca/O

Ca/O  0,6. 3. Сталь по любому из п.1 или 2, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%: Углерод - Не более 0,08 Кремний - Не более 2,0 Марганец - Не более 2,0 Хром - 15 - 19 Никель - Менее 1 Сера - Не более 0,55 Кальций - Не менее 30

0,6. 3. Сталь по любому из п.1 или 2, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%: Углерод - Не более 0,08 Кремний - Не более 2,0 Марганец - Не более 2,0 Хром - 15 - 19 Никель - Менее 1 Сера - Не более 0,55 Кальций - Не менее 30  10-4 Кислород - Не менее 70

10-4 Кислород - Не менее 70  10-4 Железо - Остальное при этом соотношение между кальцием и кислородом составляет 0,35

10-4 Железо - Остальное при этом соотношение между кальцием и кислородом составляет 0,35  Ca/O

Ca/O  0,6. 4. Сталь по любому из п.1 или 3, отличающаяся тем, что она содержит менее 0,035 мас.% серы. 5. Сталь по любому из п.1 или 3, отличающаяся тем, что она содержит 0,15 - 0,45 мас.% серы. 6. Сталь по любому из пп.1 - 3, отличающаяся тем, что она содержит 0,05 - 0,15 мас.% серы. 7. Сталь по любому из пп.1 - 6, отличающаяся тем, что она дополнительно содержит менее 3 мас.% молибдена. 8. Сталь по любому из пп.1 - 7, отличающаяся тем, что она дополнительно содержит кремний-алюминатные известковые включения анортитного и/или псевдоволластонитного, и/или геленитного типа.

0,6. 4. Сталь по любому из п.1 или 3, отличающаяся тем, что она содержит менее 0,035 мас.% серы. 5. Сталь по любому из п.1 или 3, отличающаяся тем, что она содержит 0,15 - 0,45 мас.% серы. 6. Сталь по любому из пп.1 - 3, отличающаяся тем, что она содержит 0,05 - 0,15 мас.% серы. 7. Сталь по любому из пп.1 - 6, отличающаяся тем, что она дополнительно содержит менее 3 мас.% молибдена. 8. Сталь по любому из пп.1 - 7, отличающаяся тем, что она дополнительно содержит кремний-алюминатные известковые включения анортитного и/или псевдоволластонитного, и/или геленитного типа. www.freepatent.ru

Ферритная нержавеющая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 4

Ферритная нержавеющая сталь

Cтраница 4

Влияние температуры полностью неясно: тенденция к растрескиванию может быть максимальной при промежуточных температурах, но не наблюдается иммунитета и при низких и высоких температурах. Тенденция к растрескиванию является функцией содержания никеля в сплавах 17 - 19 % Cr Fe. Так, ферритные нержавеющие стали ( мало никеля) и инконель-600 ( много никеля) явно устойчивы. Инколой-800, хотя и лучше нержавеющих сталей типа 300, но не имеет иммунитета к растрескиванию в среде, содержащей хлориды и кислород, при наличии напряжения. [46]

Решающими факторами, определяющими рост зерна аусте-нита, являются темп - pa и время нагрева. Наиболее чувствительны к перегреву чистое железо и ферритная нержавеющая сталь. Увеличение содержания углерода до эвтектоидного уменьшает склонность стали к перегреву, а наличие труднорастворимых карбидов препятствует перегреву. Сталь с наследственным мелким зерном до определенной темп-ры менее склонна к перегреву, но при значит, увеличении темп-ры склонность к перегреву у нее становится большей, чем у крупнозернистой. Крупнозернистая перегретая сталь обладает пониж. Нагрев под закалку перегретой стали измельчает зерно. [47]

Нержавеющие хромистые стали хорошо свариваются. Однако ферритные нержавеющие стали при этом обладают одним существенным недостатком, а именно, возникающей при перегреве крупнозернистостью, которая не устраняется последующей термической обработкой из-за отсутствия фазовых превращений в этих сталях. Крупнозернистость вызывает повышенную хрупкость. Введение титана и азота в ферритные нержавеющие стали оказывает сдерживающее влияние на рост зерна и устраняет крупнозернистость. [48]

Среди расплавленных металлов жидкий натрий, калий и их сплавы являются наименее активными в коррозионном отношении. В целях борьбы с эрозией скорость движения расплавленного натрия, калия и их сплавов не рекомендуется превышать 8 м / сек. Выше 650 в жидком натрии, калии и их сплавах наблюдается селективное растворение никеля в нержавеющих сталях и перенос его на холодные участки коммуникаций. Выщелачивание никеля в расплавленном литии происходит гораздо интенсивнее, при этом поверхностный слой аустенитной стали превращается в феррит, поэтому для расплавленного лития при высоких температурах рекомендуются высокохромистые ферритные нержавеющие стали. Расплавленный литий взаимодействует с карбидами металлов. Исключительно агрессивным действием характеризуется нитрид лития Li3N, в связи с чем должны быть высокие требования к расплавленному литию по примесям азота. При более низких температурах и небольших перепадах температур в расплавленном литии могут применяться и хромоникелевые аустенитные нержавеющие стали. Борьба с кислородом в расплавленных металлах проводится путем введения небольших количеств кальция, бериллия, магния, циркония, титана и др. легко окисляющихся металлов, к-рые связывают кислород. Установлено, что аустенитные стали более чувствительны к примесям кислорода, чем ферритные нержавеющие стали. Весьма агрессивным действием характеризуются расплавленный висмут, свинец и их сплавы, сплавы висмута с индием и свинцом. В этих средах также более стойкими являются высокохромистые ферритные нержавеющие стали. Из расплавленных гидроокисей наиболее коррозионно-активным является гидроокись натрия. Гидроокиси калия, лития, стронция, бария в коррозионном отношении менее активны. [50]