- для стыковки труб и установки запорно-регулирующей арматуры, выдерживающее давление от 0.1 до 20 МПа — регулируется положениями ГОСТ №12815;

- для подключения к трубопроводам сосудов и оборудования — регулируется ГОСТ №28759.

- Из серого чугуна, литые (ГОСТ №12817-90) — применяются для установки литой трубопроводной арматуры, соединения труб промышленного оборудования и технических емкостей из чугуна. Предназначенные для давления 0.1-16 МПа, рабочая температура от -16 до +300 градусов.

- Из ковкого чугуна, литые (ГОСТ №12818-80) — используются для стыковки труб, монтажа арматуры и подключения приборов и емкостей из ковкого чугуна. Выдерживают давление 1.6-4 МПа, рабочая температура от -30 до 4000.

- Из стали, литые (ГОСТ №12819-80) — соединительные элементы трубопроводов и арматуры из любых материалов. Эксплуатируются при давлении 1.6-20 МПа, температурный режим от -250 до +600 градусов.

- Из стали, приварные плоского типа (ГОСТ №12820-80) — норматив распространяется на фланцы плоского типа, выдерживающие давление 0.1-2.5 МПа и температуру от -70 до +3000. Вставка фланцевая (обтюратор) также производятся по данному стандарту.

- Из стали, для стыковой сварки (ГОСТ №12821-80) — выдерживают давление 0.1-20 МПа, температурный режим от -250 до +6000.

- Из стали, оборудованные приварным кольцом — давление от 0.1-3 МПа, рабочая температура от -30 до +3000.

- Стальные плоские (ГОСТ №28759-2) — применяются для сосудов и оборудования диаметром 400-4000 мм. Предназначены для давление 0.3-1.7 МПа и температуры -70 +300 градусов. Широко используются в нефтегазовой и химической промышленности.

- Стальные для сварки встык (ГОСТ №28759-3) — диаметр от 40 до 4000 мм, давление 0.7-6.5 МПа, температура от -70 до +5400.

- Стальные восьмиугольного сечения — диаметр 400-1600 мм, давление 6.4-16 МПа, температура от -70 до +550 градусов.

- исполнение №1 — конструкция оборудована соединительным выступом (фаской) под углом 45 градусов;

- исполнение №2 — с выступом под углом 900;

- исполнение №3 — с выступом на 450 и выборкой (впадиной) на внутренней торцевой части;

- исполнение №4 — с внутренней выборкой и выступом на 900;

- исполнение №5 — с внутренним пазом по всей окружности фланца;

- исполнение №6 — нарезана внутренняя фаска под установку линзовой прокладки (вибровставки);

- исполнение №7 — фаска предназначена под установки прокладки овальной формы;

- исполнение №8 и №9 — аналогичны конфигурации №4 и №5 за исключения наличия фаски под линзовую прокладку.

- болта либо шпильки;

- гайки;

- шайбы.

- Стыкующие между собой отдельные участки трубопроводов. Рассчитаны на давление 0,1 – 20 Мпа (ГОСТ №12815).

- Обеспечивающие возможность стыковки трубопроводов с оборудованием и емкостями (ГОСТ №28759).

- Литой серый чугун (ГОСТ №12817-90). Изделиями из этого материала оснащается литая арматура, трубные соединения промышленных аппаратов и чугунных производственных сосудов. Они способны выдерживать давление от 0,1 до 16 Мпа, при температурном режиме от -15 до +300 градусов.

- Литой ковкий чугун (ГОСТ №12818-80). Стыкуются трубы, устанавливается арматура, подключаются магистрали и емкости из аналогичного материала. Рассчитаны на давление 1,6-4 Мпа и температуру от -30 до +400 градусов.

- Литая сталь (ГОСТ №12819-80). Способны соединять трубы и арматуру всех разновидностей, комфортно перенося давление 1,6 – 20 Мпа и температуру от -250 до +600 градусов.

- Приварная сталь, плоские (ГОСТ №12820-80). Данные элементы рассчитаны на давление 0,1-2,5 Мпа. Допустимая температура: от -70 до +300. Обтюраторы также относятся к данному типу.

- Сталь, для стыковки сваркой (ГОСТ №12821-80). Работают при давлении 0,1-20 Мпа и температуре от -250 до +600.

- Сталь, имеют приварное кольцо. Показатели давления: 0,1-3 Мпа. Температура: от -30 до +300 градусов. Читайте также: "Какие бывают фланцы для труб – виды и преимущества соединений".

- Плоские из стали (ГОСТ №28759-2). Используются на оборудовании сечением 40-400 см. Способны выдерживать давление 0,3-1,7 Мпа, и температуру -70 +300 градусов.

- Стальные, для стыковой сварки (ГОСТ №28759-3). Выпускаются в диаметре 4-400 см. Рассчитаны на давление 0,7-6,5 Мпа, температуру -70 - +550 градусов.

- Стальные, имеющие сечение восьмиугольного типа. Могут иметь диаметр 40-160 см. Допустимые параметры давления: 6,4-16 Мпа, температуры: -70 - +550 градусов.

- Конструкция имеет соединительный выступ (фаску), для выполнения которой выбран угол в 45 градусов.

- Выступ имеет угол 90 градусов.

- Фаска в 45 градусов и дополнительная выборка (впадина) по внутреннему торцевому участку.

- Внутренняя выборка и фаска в 90 градусов.

- Внутренний паз, которым оснащена вся окружность изделия.

- Имеет внутреннюю фаску специально под возможность применить вибровставку.

- Фаска под овальную прокладку.

- Аналог 4-го и 5-го типов, однако дополнительно имеется фаска для линзовой вставки.

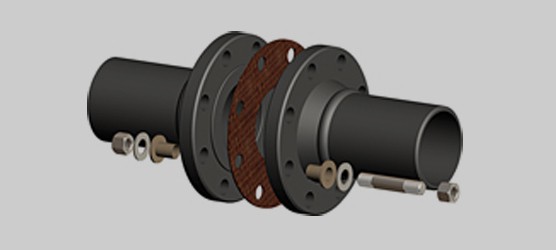

- парные диски;

- болты и гайки для крепления и стягивания этих плоскостей;

- прокладка из паронита, фторопласта или терморасширенного графита, обеспечивающая герметичность.

- шипы и пазы;

- выступы и соответствующие впадины.

- проходные фланцы, использующиеся для наращивания длины трубопроводов;

- фланцы-заглушки, являющиеся тупиковыми.

- Приварные фланцы встык

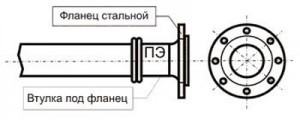

- Свободные фланцы на приварном кольце

- металлические накидные фланцы;

- фланцы под специальные втулки (их называют буртами).

- фланцы с опорой на втулки конусного типа нужно применять при работе с трубами сечением выше 200 мм;

- легкие трубные изделия из ПЭ диаметром 150–300 мм, а также тяжелые сечением менее 150 мм лучше всего соединять с помощью фланцев с прямым буртом;

- для повышения прочностных показателей соединения труб из разных материалов можно использовать прямые по форме втулки с особым конусным переходом.

- Откручиваете муфту металлического трубного изделия. Если место соединения ПЭ и стальной трубы приходится на другой участок, потребуется обрезать старое изделие из металла. А затем нужно смазать отрезанный край маслом либо солидолом и посредством резьбореза сделать новую резьбу под фитинг. Операция для более-менее опытного умельца-самоучки несложная.

- Тщательно протираете резьбу на трубе, обматываете ее фум-лентой или обыкновенной паклей. После этого нанесите сверху силикон. Ленту или паклю наматывают совсем немного. Достаточно выполнить пару-тройку витков. При этом край намотанного материала при его зажиме должен быть обязательно направлен по ходу резьбы.

- Руками (не используйте ключ или иной инструмент) аккуратно накручиваете соединительный фитинг на резьбу. При сильном давлении на переходник высока вероятность его растрескивания.

- В муфту, имеющуюся на втором конце фитинга, вставляете ПЭ трубу и припаиваете ее.

- Обрабатываете соединение герметиком.

- цельные;

- свободные.

- Для арматуры и трубопроводов. Фланцевые соединения трубопроводов данного типа используются для всех видов и отраслей трубного, транспортного и жилищно-коммунального хозяйства.

- Для сосудов и аппаратов, такие соединения применяются для перегонки нефти, оборудования систем теплообеспечения, а также емкостей под резервацию.

- Литые фланцы, изготавливаются как единое целое с корпусом. Отливаться они могут из стали или чугуна.

- Стальные фланцы, которые имеют резьбу на шейке. Этот тип имеет достаточно ограниченное применение и в основном используется для трубопроводов с низким давлением.

- Воротниковые фланцы. Представляют собой изделие из стали, которое получено сваркой встык. Назначение воротниковых фланцев заключается в соединении трубопроводов с высоким и средним давлением. Преимущество этого типа заключается в простоте монтажа и экономичности. По сравнению с фланцами плоскими приварными, которые мы рассмотрим следующим пунктом, они сокращают трудоемкость изготовления в среднем на 20% и объем работ по сварке в два раза.

- Фланцы плоские приварные. Производятся они из стали и применяются такие фланцевые соединения для технологических трубопроводов.

- Свободные фланцы. Этот вид имеет свои особенности и подразделяется на три подвида:

- с буртом, они применяются для трубопроводов с агрессивными средами, от воздействия которых бурт предохраняет сам фланец;

- на отбортованной трубе;

- на приварном кольце, они используются для трубопроводов из цветных металлов – меди и ее сплавов, алюминия, а также нержавеющей стали;

- Форма фланцевого соединения. Фланцы могут быть: круглые, овальные или прямоугольные.

- Условный проход. Его размер соответствует внутреннему сечению фланца, по которому будет протекать среда.

- Конструктивное исполнение. Этот параметр регламентирует фланцевые соединения, ГОСТ 12815-80 включает 9 различных категорий исполнения.

- Давление. Соединения могут выдерживать максимально условное давление, оно зависит от исполнения и геометрических размеров фланца. Этот параметр также предусмотрен основным нормативным документом.

- Материал. Для изготовления используется чугун, углеродистая, легированная, нержавеющая сталь. Материал выбирается в соответствии с используемой средой применения. Могут также применяться и дорогостоящие металлы.

- на границе трубопровода и переходе его от поставщика к потребителю;

- когда фланцевое соединение труб обеспечивает совмещение разных материалов, из которых они изготовлены;

- на трубопроводах, которые проложены в области источников блуждающих токов;

- на выходе изолированной трубопроводной сети, которая соединяется с неизолированным трубопроводом;

- на наземных участках газораспределительных станций.

- Измерительные фланцевые соединения. Они обеспечивают стыковку трубопроводных сетей с дополнительным оборудованием и измерительными устройствами.

- Соединения, работающие под большим давлением. Такие узлы подвергаются переменным нагрузкам от работающих механизмов. Поэтому чтобы обеспечить плотность и прочность, а также долговечность, следует соблюдать ряд технологических нюансов при монтаже. Закручивание шпилек производится постепенно по кругу и в определенной последовательности. Фланцевые соединения могут стать более прочными за счет использования линзового вида прокладки. Чтобы использовать этот вид прокладок, предварительно необходимо отшлифовать поверхность и прокладки, и трубы непосредственно. Наилучшим вариантом для данного вида служат резьбовые фланцевые соединения. Также может использоваться наряду с линзовой прокладкой, плоская металлическая. Максимальная плотность фланцевого соединения обеспечивается использованием таких материалов для плоских прокладок, как медь или алюминий.

- Фланцевый замок. Это соединение по конструкции полностью соответствует фланцевому, отличие заключается в том, что вместо привычных крепежных изделий – болтов и шпилек, используется специальная конструкция в виде полосы, которая обжимает фланцы и затягивается болтами. В таких соединениях отверстия по диаметру фланцев отсутствуют. Такой вид отлично зарекомендовал себя в узлах, которые требуют быстрого и периодического разъединения-соединения. Использовать в этом случае можно плоские приварные фланцы или приваренные встык.

- Среда. Она может быть агрессивной и нет. Основываясь на этом параметре среды, выбирается крепеж. Для агрессивных сред предпочтение отдается стали с антикоррозионными свойствами. Также возможно применение специальных покрытий, препятствующих коррозии.

- Температура. Здесь играет роль температура жидкости или газа, который будет транспортироваться по данному трубопроводу, а также температурный режим окружающей среды. Каждый материал имеет рабочий диапазон температур, в соответствии с которым выбирается изделие. Если окружающая среда не превышает –30 ºС, возможно применение обычных марок стали, для более низких температур применяются холодостойкие марки.

- Давление. Чем выше показатель рабочего давления, тем более высокими параметрами должен обладать используемый материал, из которого изготовлены шпильки для фланцевых соединений.

- Показатели крепежных изделий: тип резьбы, шаг, длина.

- Материал. Сталь, которую используют в производстве крепежных изделий для фланцевых соединений можно классифицировать по четырем категориям:

- углеродистая сталь общего назначения, рабочая температура не должна превышать показатель 200 ºС, а максимальный диаметр – 48 мм;

- углеродистая сталь, применяемая для изделий повышенной точности, температура работы не может быть выше значения 300 ºС;

- сталь углеродистая с повышенным качеством, крепежные изделия из этого материала могут эксплуатироваться при температуре выше 450 ºС;

- легированные стали, которые обладают теплоустойчивыми и антикоррозионными свойствами.

- Крепежи, эксплуатируемые при рабочем давлении до 25 кгс/см, не ограничены выбором типа изделия. Что же касается давления, которое превышает эту цифру, использоваться могут только шпильки для фланцевых соединений, применение болтов запрещено.

- Марка стали для пары «шпилька–гайка» может выбираться как одинаковой, так и различной. Если используется один материал, прочность гайки должна быть ниже прочности шпильки на 20 единиц.

- металлические;

- неметаллические;

- комбинированные.

- упругие;

- жесткие.

- Плоские (могут быть как металлическими, неметаллическими и комбинированными), их применяют в соединениях с плоскими поверхностями. Внутренний диаметр плоских прокладок должен быть больше диаметра трубы на 1-3 мм.

- Линзовые прокладки изготавливают из углеродистых и легированных сталей, они могут быть как жесткими, так и упругими.

- Овальные обеспечивают надежное уплотнение, при этом нагрузка на болты достаточно умеренная. Контакт прокладочного изделия происходит по наружной и внутренней окружности с фланцем. Материалом для этих прокладок служит углеродистая или нержавеющая сталь.

- Гофрированные прокладки могут быть как металлическими, так и неметаллическими. Их изготавливают из тонкого листа меди, мягкой стали, в качестве неметаллического материала используется асбестовый картон или бумага. Внутренний диаметр соответствует диаметру фланца, а внешний корректируется расположением болтов.

- Спиральные относятся к упругим прокладкам. Такая прокладка состоит из трех элементов – спиральной части и двух ограничительных колец.

- Зубчатые прокладки, материалом для этих прокладок служит малоуглеродистая или легированная сталь. Изолированное фланцевое соединение с данным типом прокладок может эксплуатироваться при температурах, не превышающих 480 ºС.

- Расчет пластических деформаций в основании втулок, это касается соединений, работающих при небольших температурах и давлениях.

- Учет внешнего изгибающего момента, возникающего от нагрузки на болты. Этот параметр определяет прочностные характеристики фланца.

- Вычисление возникающих напряжений, особенно это касается изделий, которые получены сваркой.

- Выбор шага болтов, неправильно определенный этот параметр может вызвать прогиб колец фланца между болтами.

- профилактические работы по очистке труб

- ремонт частей трубопровода

- модернизация элементов

- приварной тип

- свободновращающийся вид

- резьбовой тип

- глухой формы

- сквозного вида

- Фланец – металлическая деталь плоского профиля с симметрично размещенными отверстиями для проведения монтажа.

- Крепежные элементы.

- Прокладки – уплотнения соединения.

- Болты - стержень с нарезанной резьбой на одной части детали и многогранной головкой на другой. Нормативным параметром служит длина болта, определяемая в миллиметрах и метрическая резьба.

- Шпилька – деталь стержневой формы с наличием резьбы с обоих концов. Одно резьбовое соединение устанавливается в основную конструкцию, вторая часть крепится гайкой. В ряде случаев монтаж осуществляется установкой гаек на оба конца шпильки.

- Гайки – многогранник с отверстием и резьбовой насечкой внутри. Применяется для стягивания посредством болта фланцев. Используются одновременно с установкой шайб.

- Шайба – плоская круглая деталь с отверстием, устанавливаемая под гайку. Не позволяет гайке портить покрытие фланца или запорной арматуры, обеспечивает стабильное положений крепежа, исключение перекосов в положении и максимальный прижим. Применяются шайбы прижимного, концевого, стопорного типа.

- Гравер – круглая рассеченная шайба квадратного профиля, изготовленная из закаленной стали. Гравер устанавливается между гайкой и плоской шайбой и предназначен для защиты от раскручивания гайки.

- Центробежное литье

- Штамповка или ковка

- Резка из листа стального проката с использованием лазерного инструмента.

- Горячая поковка из заготовок в виде прокатных колец.

- Полуручной способ с использованием станков ЧПУ или токарно-фрезерных полуавтоматов.

- ГОСТ 12820-80 применяется для плоских приварных деталей. Элемент «одевается» на трубу с последующим крепежом сваркой. Соединение осуществляется двумя швами по месту стыка. Монтаж отличается трудоемкостью, но обеспечивает особо надежную стыковку.

- ГОСТ 12821-80 используется для стандартизации приварных деталей встык (другое название – воротниковый фланец). При монтаже соединения производится стыковка торца трубы и воротника основной детали. Для прочного положения деталей проводится сварка однократным швом.

- ГОСТ 12822-80 применяется для свободных частей на кольце. В комплектацию входит дополнительный элемент – кольцо, имеющее равный фланцу диаметр. Конструкция отличается удобством монтажа, эффективно используемого в труднодоступных местах. Тип соединения используется при необходимости в проведении частых ремонтов. Особенность монтажа состоит в приварке кольца при свободном размещении фланца, легко вращаемого на трубе.

- Условный проход.

- Рядность отверстий.

- Условное давление.

- Рабочая температура.

- Проверка поверхности фланцев на отсутствие вмятин, царапин, неровностей. Очищение и обезжиривание поверхности детали.

- Проверка на отсутствие коррозии болтов, шайб и гаек. Снятие заусенец со стали и предварительная подгонка по резьбе элементов.

- Смазка резьбы болтов.

- Затяжка первых болтов соединения производится не в полную силу.

- После установки первого болта насаживается второй крепеж с противоположной стороны.

- В третью очередь устанавливается болт, отступающий на четверть от первого.

- Далее монтаж осуществляется в крестообразной последовательности.

Виды фланцевых соединений трубопроводов – используемые материалы и способы монтажа. Фланцевое соединение стальных труб

Фланцевое соединение трубопроводов: исполнение, типы

Фланцевое соединение — наиболее распространенный способ стыковки стальных промышленных трубопроводов между собой. Таким образом могут соединяться трубы систем водоснабжения, магистрального отопления, газоснабжения и нефтегазовые трубопроводы.

Фланцевое соединение

В данной статье представлены фланцевые соединения. Мы рассмотрим их разновидности и геометрические размеры, а также изучим требования ГОСТ к конструктивному исполнению соединительных элементов.

Cодержание статьи

Назначение и особенности фланцевого соединения

Фланец представляет собой плоскую стальную пластину, имеющую форму кольца (реже — квадрата либо прямоугольника). В средней части пластины расположено отверстие под вставку торцевой части трубы, а по ее контуру — несколько равноудаленных отверстий под установку болтов либо шпилек, которые впоследствии фиксируются гайками.

Фланцевые соединения являются быстроразъемной альтернативой сварной и муфтовой стыковки. При монтаже торец трубы приваривается к пропускному отверстию фланца, после чего пластины стягиваются между собой. Герметичность соединения достигается за счет использования уплотнительных прокладок из резины либо фторопласта. Также могут использоваться обтюраторы — стальные заглушки, устанавливаемые между двух фланцев. Обтюраторы позволяют перекрыть конкретный участок трубопровода при необходимости его ремонта.

Также фланцевые соединения используются для соединения трубопроводов с устройствами и технологическими емкостями, чаще всего — теплообменниками. В таком случае на концы труб наваривается фланец, к которому подводится заборный патрубок оборудования.

Соединительные фланцы

В зависимости от функционального назначения выделяют следующие типы фланцевых соединений:

Расчет фланцевых соединений любого типа ведется согласно инструкции «Рекомендации по расчет, проектированию и монтажу фланцев стальных строительных конструкций», выпущенной ВНИПИ «Промстальконструкция» в 1989 году.

Разновидности фланцев

Каждый из вышеуказанных нормативных документов содержит классификацию фланцев, по которой соединительные элементы разделяются на разные виды. Рассмотрим классификацию изделий для стыковки стальных труб по ГОСТ №12815:

Соединительные элементы сварного типа при монтаже надеваются на торец трубы и фиксируются двумя сварными швами. Конструкции для стыковой сварки закрепляются одним швом, расположенным между срезом трубы и воротником фланца.

Стальной фланец с приварным кольцом

Стальной фланец с приварным кольцом Изделия с приварным кольцом состоят из двух частей — пластины и кольца, имеющих идентичный диаметр. При этом к трубе приваривается только кольцо, тогда как фланец остается свободным и может прокручиваться вокруг своей оси. Такая конструкция используется в труднодоступных местах либо на участках, где необходим регулярных ремонт или обслуживание трубопровода.

Фланцы для стыковки труб с сосудами и оборудованием, соответствующие требованиям ГОСТ №28659, классифицируются на следующие разновидности:

Также существует такое понятие как изолирующее фланцевое соединение ИФС, для обустройства которого могут применяться любые типы фланцевых конструкций. Изолирующее фланцевое соединение применяется с целью защиты трубопроводов от электрохимической коррозии, которая является главной причиной ускоренного износа подземных систем.

Изолирующее фланцевое соединение в разрезе

Изолирующее фланцевое соединение состоит из 2-ух стягивающихся шпильками фланцев, между которыми расположена прокладка из диэлектрического (не проводящего ток) материала. Чаще всего применяется термостабилизированный графит либо поронит.

Такая конструкция предотвращает распространение тока по трубопроводу, ограничивая его на конкретном участке магистрали. Изолирующее фланцевое соединение способно значительно увеличить срок службы подземных трубопроводов, оно используется в течении 15-20 лет, после чего диэлектрическая прокладка подлежит замене.

Разгонка фланцев

При необходимости замены прокладки используются специальные разгонщики, представляющие собой клиновидные домкраты, посредством которых разводятся соседние фланцы. Существуют механические (ручные) разгонщики и гидравлические разгонщики, которые способны развивать усилие до 15 тонн.

Технология монтажа фланцевого соединения (видео)

Варианты исполнения фланцев

Помимо классификации по материалу изготовления и способу монтажа, фланцы разделяются в зависимости от конструктивного исполнения. ГОСТ №12820 на стальные фланцы определяет 9 вариантов исполнения соединительных элементов:

Варианты исполнения фланцев

В отдельную группу относятся компрессионные фланцы, предназначенные для соединения стальных и пластиковых труб. Компрессионные конструкции состоят из двух частей — фланцевой пластины и выходящей из нее цанговой муфты под ПЭ трубу. Компрессионные фланцы предназначены для систем с давлением до 10 МПа. Также существуют компрессионные адаптеры, посредством которых выполняется переход из пластиковой трубы на металлическую арматуру.

Вибровставка, она же вставка фланцевая, используется для снижения уровня шума и вибрации, возникающих в процессе эксплуатации трубопровода. Вибровставки выполняются из термически устойчивой резины, имеющей кордовое основание, за счет которого прокладка получает дополнительную жесткость и устойчивость к деформациям.

Вибровставки производятся в диапазоне диаметров 25-800 мм. Они могут устанавливаться на трубопроводы водоснабжения, подачи воздуха, парообразных веществ и других химически нейтральных жидкостей. Вибровставки диаметром 25-200 мм выдерживают давление до 16 МПа, 250-600 мм — до 10 МПа. Рабочая температура резиновой вибровставки до +110 градусов. Такие компенсаторы не повреждаются при линейном удлинении труб, они способны сжиматься и растягиваться на 12-20 мм, в зависимости от размера вибровставки.

Конструктивные особенности фланцевого крепежа

Фланцевый крепеж, помимо самой соединительной пластины, состоит из 3-ех элементов:

Согласно положениям ГОСТ №12816, использовать болты можно на трубопроводах с давлением рабочей среды до 25 МПа, если давление в системе превышает данную величину, должна применяться монтажная шпилька (стальной стержень с резьбой но обеих концах), которая обеспечивает большую прочность стыка. В трубопроводах высокого давления (от 100 МПа) используется шпилька из 35-ой стали, при давлении до 100 МПа — шпилька из стали 20Х.

Шайбы для фланцевых соединений представляют собой стальную пластину, подкладываемую под гайку либо шапку болта с целью увеличения ее опорной площади. Для крепежа фланцев допускается применять болты, шпильки и шайбы классов прочности 8.8, 6.6 и 5.6.

Защитный кожух из листовой стали

На фланцы, установленные на трубопроводах перекачивающих агрессивные жидкости, в обязательном порядке монтируется защитный кожух (КЗХ). Кожух представляет собой чехол из гидфровобного текстиля, листовой стали либо полимерных материалов, который предотвращает расплескивание рабочей среды при потере соединением герметичности.

Защитный кожух выпускается в диаметре 15-1200 мм, наиболее распространенные кожухи из фторопласта могут эксплуатироваться при температуре от -200 до +230 градусов.

Другие похожие статьи по теме:

trubypro.ru

что такое фланец трубы, виды, типы монтажа, установка

Содержание:

Чтобы стыковать между собой стальные трубопроводы промышленного типа, в основном используют фланцевый способ соединения. В первую очередь это относится к подаче воды, отопительным, газовым и нефтегазовым магистралям.

Функции и особенности фланцевого соединения

Что такое фланец трубы? Это - плоская пластина из стали кольцеобразной (реже – квадратной или прямоугольной) формы. Посредине на ней имеется отверстие, куда вставляют торцевой участок трубы. Края пластины оснащены несколькими отверстиями, расположенными на одинаковом удалении друг от друга: в них продеваются болты или шпильки, и зажимаются гайками.

Фланцевые соединения трубопроводов выступают в роли хорошей альтернативы сварке и муфтам, с возможностью быстрой сборки и разборки. Установка сопровождается привариванием торцовой части и пропускного фланцевого прохода между собой. Далее происходит стягивание обеих пластин друг с другом при помощи ключей соответствующего размера. Если речь идет о фланцах больших размеров, при закручивании потребуются трубные рычаги.

Чтобы сделать стыковку герметичной, применяются уплотнительные резиновые или фторопластовые прокладки. Кроме того, в случае возникновении нужды в перекрывании определенных участков трубопровода для проведения ремонта предусматривается использование специальных заглушек, называемых обтюраторами. Данным способом трубопроводы могут стыковаться к различным устройствам и технологическим емкостям: в основном это – теплообменники. Для этого конец трубы оснащается наварным фланцем, подключаемым к заборной трубе агрегата.

Фланцы по типу применения делятся на следующие виды:

Чтобы рассчитать фланцевые соединения, существует специальная литература с соответствующими таблицами.

Какие бывают фланцы

Виды фланцевых соединений трубопроводов перечислены в специальной нормативной документации.

Для стыкования труб из стали применяют следующие типы фланцев, в зависимости от материала изготовления:

Монтаж фланцевых соединений трубопроводов сварного типа осуществляется путем их приваривания к трубному торцу при помощи двух сварных швов. Элементы, предусматривающие стыковую сварку, имеют один шов, разделяющий между трубу и фланцевый корпус. Конструкция, оснащенная кольцом, включает в себя две части – пластину и кольцо, с одинаковым диаметром. В этом случае труба имеет одно кольцом, фланец же совершенно свободно вращается вокруг трубы.

Данным типом изделий обычно комплектуются труднодоступные места и участки, где требуется постоянный ремонт и обслуживание магистрали. Конструкционные особенности этого соединения позволяют проводить монтажные и демонтажные работы в условиях ограниченного пространства и за очень короткие сроки.

Типы фланцевых соединений трубопроводов и оборудования (или сосудов) имеют следующую классификацию:

Нельзя обойти вниманием и т.н. изоляционное фланцевое соединение. Его непосредственной задачей является защита трубы от коррозийных процессов электрохимического типа: именно из-за нее подземные коммуникации быстро выходят из строя. В состав изолирующего фланцевого соединения входят две стягивающие шпильки и диэлектрическая прокладка, изготовленная из термостабилизированного графита или паронита.

С помощью такого соединения блуждающие электрические токи локализируются на конкретных магистральных участках: нередко для их отведения в почву применяют специальное заземление. Использование изолирующих фланцевых соединений приводит к заметному увеличению эксплуатационного срока коммуникаций, расположенных под землей. Меняют диэлектрическую прокладку примерно раз в 15-20 лет: для этого потребуется наличие специальных разгонщиков в виде клиновидных домкратов, для разводки соседних фланцев. Данные приспособления могут быть ручными или гидравлическими, с возможностью развить усилия до 15 тонн.

Конструкционные разновидности фланцев

Кроме материала изготовления и способа монтажа, для классификации фланцев применяется такой критерий, как конструктивное исполнение.

По данному принципу соединительные элементы разделены на 8 основных групп (согласно ГОСТу №12820):

Фланцы компрессионного типа, стыкующие трубы из стали и пластика, образуют отдельную линейку соответствующего товара. Состоят из двух частей – пластины и муфты, предназначенной для ПЭ труб. Данными изделиями могут оснащаться магистрали, имеющие давление до 10 Мпа. При помощи т.н. «компрессионных адаптеров» обеспечивается возможность стыковки труб из пластика и металлической арматуры.

Задачей вибровставки (фланцевой вставки) является достижение максимального шумопоглощения и снижения вибрации, которой сопровождается работа трубопроводов. Для изготовления вибровставок обычно применяют термоустойчивую резину с кордовым основанием: это делает прокладку более жесткой и устойчивой к изменениям ее формы вследствие давления фланцевых пластин.

Диаметры вибровставок могут быть различными, от 25 до 800 мм, с возможностью использования на магистралях по транспортированию воды, газа, пара и других химически инертных веществ. Для вибровставок диаметром 25-200 мм установлен предел давления в 16 Мпа, 250-600 мм – 10 МПа, с возможностью выдерживать нагрев до +110 градусов. Для подобных прокладок не страшно явление линейного удлинения трубопроводов: допустимые пределы сжимания и разжимания - 12-20 мм.

Специфика конструкции фланца

Что такое фланцевое соединение трубопроводов? Кроме вышеуказанных соединительных пластин, в составе фланцевого крепежа входит болт (как вариант – шпилька), гайка и шайба. Как следует из нормативных предписаний (ГОСТ №12816), болтами могут оснащаться трубопроводы, где рабочая среда имеет давление не выше 25 МПа. В случае превышения данного параметра рекомендуется использовать монтажную шпильку, имеющую вид стального стержня, с резьбой по обоим краям. Соединения шпильками считаются на порядок прочнее, чем в случае использования болтов.

Установка фланцевых соединений на стальных трубопроводах с показателем давления выше 100 Мпа осуществляется шпильками из стали № 35. Если давление ниже 100 Мпа, подойдут шпильки из 20-й стали. Фланцевые шайбы – это такие пластины, которые подкладывают под гайку или болт для увеличения их площади опоры. Обычно их делают стальными. Во фланцевых соединениях для болтов, шпилек и шайб допускаются классы прочности 8.8, 6.6 и 5.6.

Что касается трубопроводов для транспортировки агрессивных жидких веществ, потребуется обязательная установка специального защитного кожуха. Он имеет вид чехла, для изготовления которого применяют гидрофобный текстиль, листовую сталь или термостойкие полимеры: они удерживают рабочую жидкость от разбрызгивания в случае разгерметизации фланцевого соединения.

Диаметры защитных кожухов могут быть от 15-ти до 1200 мм. Самыми популярными в этом отношении являются изделия из фторопласта, способные комфортно переносить температуру от -200 до +230 градусов, не деформируясь в течении длительного времени. Кроме того, такие кожухи достаточно легкие, поэтому дополнительной нагрузки на магистраль не происходит. В продаже представлены в разборном виде, для сборки по месту эксплуатации прилагается соответствующая схема.

trubaspec.com

Фланцевое соединение стальных труб: особенности технологии

Содержание статьи

Понятие «фланец» подразумевает и вид сантехнической арматуры, и сам способ соединения труб, применяющийся в практически любой отрасли промышленности. Фланцевое соединение стальных труб герметичное и прочное, при этом разборное, что дает возможность после демонтажа проводить профилактические работы или повторно использовать участок трубопровода. В зависимости от назначения системы используются фланцы различных типов, выполненные из различных материалов.

Область применения фланцев

Сам фланец не является соединительным элементом: его задача — опора для крепежных болтов и обеспечение герметичности этого стыка. Как запорные или соединительные элементы фланцы применяются в коммуникациях системы ЖКХ, нефтяной и химической промышленности, топливной и газовой отрасли. Достаточно прочное и долговечное фланцевое соединение труб применяется и для установки на систему измерительных приборов. Различные технологии и типы материалов, применяющиеся для изготовления фланцев, позволяют успешно эксплуатировать даже системы, проводящие агрессивные среды под высоким давлением.

Фланцевое соединение стального трубопровода

Для монтажа трубопроводов обычно используются диски из того же материала, что и основные элементы. Это обеспечивает равномерность нагрузки и страхует от повреждения элементов в результате перепадов температуры на швах материалов с разной теплопроводностью. Соответственно, фланцевое соединение полиэтиленовых труб производится аналогичным узлом, но для стальных труб может применяться фланец из чугуна, алюминия, латуни, бронзы. Тем не менее, лидером является углеродистая стиль – недорогой, простой в обработке и практичный материал.

Характерная конструкция

Фланец — металлический диск круглой или, что встречается реже, квадратной формы с перфорированной плоскостью. В комплект арматуры такого типа входят:

Пластиковые фланцы для ПВХ труб

Диски фланцев, поступающие конечному потребителю в том виде, в котором вышли из штамповочного станка, могут быть как гладкими, так и имеющими характерные насечки. Эта модель обеспечивает большую герметичность, необходимую для безаварийной эксплуатации водо- и газопроводов. На диски попарно могут быть нанесены:

Отдельные конструкции предусматривают углубления под прокладки разных типов и форм. Изолирующие фланцевые соединения газовых труб требуют особенно тщательного контроля качества этого элемента.

Размеры и количество болтовых отверстий устанавливаются производителем в соответствии с ГОСТом. Крепление арматуры к самой трубе производится, как правило, сварочным аппаратом. Отдельные виды фланцевых соединений трубопроводов могут крепиться и при помощи резьбы, нанесенной на фланцевый диск с внутренней стороны. Специалисты отмечают, что в конструкциях такого типа преимущество прочности фланцевого соединений практически утрачивается.

Сварка фланца и стальной трубы

Типы фланцевой арматуры

При всем разнообразии фланцев, можно выделить основные типы, имеющие характерные черты:

Поскольку фланец — соединение, применяющееся в рассчитанных на длительную эксплуатацию системах или трубопроводах с большим внутренним давлением, то в приоритете монолитное присоединение к металлической трубе сваркой. Поток перед работами прекращается и восстанавливается только после полного завершения работ с постепенным наращиванием нагрузки.

Виды фланцев

Основные виды по ГОСТу

Применение того или иного типа фланцевых соединений в конкретном случае диктуется параметрами проводимой среды, объемом и запланированной нагрузкой на систему. Как определяет ГОСТ, соединения бытовых трубопроводов фланцевые делятся на три основные вида. Соединительные узлы с другими показателями производятся в индивидуальном порядке по специальным заказам.

Приварные плоские фланцы

Этот тип соединительного узла встречно надевается на противоположные края подготовленной к сварке стальной трубы. Окружность трубы соединяется с арматурой сварочными швами по два, на каждый из парных окончаний. Затем производится стандартное крепление при помощи болтов и гаек с предварительным размещением уплотнителя между плоскостями.

Монтаж приварного фланца в стык производится быстрее, так как для крепления требуется всего по одному шву на каждое из окончаний соединяемой трубы. Перед сваркой диск фланца и зачищенный край колена прикладываются встык. Для трубопроводов с небольшим давлением среды такой тип арматуры считается достаточным, хотя и уступающим плоскому аналогу.

Приварной фланец с «воротником»

Каждый из парных элементов конструкции в этом типе арматуры состоит из двух частей. Кольцо приваривается к окончанию трубы обычным методом. Сам свободно двигающийся по длине трубы фланец к этому моменту на нее уже накинут. Такой тип монтажа позволяет применять соединение трубопроводов фланцевое в труднодоступных участках, а также использовать для изготовления кольца и самого диска разные типы стали. То есть для трубы из нержавейки использовать аналогичное более дешевое кольцо и высокопрочный фланец из углеродистой стали. Прочные шайбы, болты и гайки обеспечат надежность конструкции.

Видео: как приварить фланец к трубе

Фланцевый тип соединений труб в быту практически не применяется, эта технология рассчитана на промышленное применение. При необходимости выбирать фланцевые узлы требуется обратить особое внимание на отметки о соответствии нормативам.

Понравилась статья? Поделитесь ей:

trubsovet.ru

Фланцевое соединение полиэтиленовых труб – простая технология + Видео

При обустройстве современных систем канализации, отопления, водоснабжения нередко выполняется соединение полиэтиленовых труб фитингами. Также при прокладке бытовых коммуникаций используются фланцы, позволяющие собрать в одну сеть трубные изделия из разных материалов.

Как соединить пластик и металл?

Трубы из полиэтилена (ПЭ) в последние годы активно вытесняют со строительного рынка традиционные чугунные и стальные изделия. Пластиковые конструкции по ряду показателей превосходят металлические. Поэтому такой процесс имеет вполне логичное объяснение – каждый хочет иметь в своем жилище надежные в эксплуатации и недорогие по стоимости системы водоснабжения, отопления, канализации, собираемые без сварки. При установке пластиковых труб приходится сталкиваться с одной проблемой. Она заключается в том, что многие элементы бытовых трубопроводов в квартирах сделаны из металлических изделий.

Соединение пластиковых и металлических труб

И здесь важно правильно выполнить соединение ПЭ труб со стальными (чугунными). Сделать это можно двумя способами: при помощи фланцев и посредством фитингов. Фланцевое соединение полиэтиленовых (полипропиленовых) труб со стальными рекомендовано для случаев, когда обустраиваются системы из изделий сечением более 50 мм. А вот трубопроводы диаметром до 50 мм лучше соединять фитингами. Они представляют собой особые элементы, располагающие гладкой муфтой для подключения ПЭ-труб и резьбой для металлических труб.

Фланцевые соединения – собираем трубопровод быстро и качественно

Фланец изготавливается в виде резьбовой детали. Она чаще всего применяется для соединения металлических и полиэтиленовых водопроводов, а также газовых коммуникаций без сварки. Фланцы для сборки бытовых сетей из разных материалов имеют не только резьбу на одной стороне, но еще и обязательный уплотнитель. Последний расположен на втором конце описываемого элемента. Уплотнитель гарантирует получение герметичного и по-настоящему прочного соединения, которое при необходимости всегда можно разобрать.

Пример фланцевого соединения

Для прокладки коммуникаций можно использовать:

Домашним умельцам специалисты советуют соединять ПЭ трубы по второй из указанных методик. В этом случае соединение получается максимально качественным. Фланцы под втулки делают из стали 20. Фланцы для полиэтиленовых труб рассчитаны на рабочее давление до 1,6 МПа. Эти детали изготавливаются сечением от 20 до 1200 мм. Поэтому проблем с подбором подходящих элементов для создания разъемных соединений никогда не возникает. Существует несколько тонкостей сборки коммуникаций при помощи фланцев. Приводим их далее:

При выборе фланцев для создания разъемных соединений обращайте особое внимание на качество крепежных элементов. На них не допускается наличия заусенцев и острых граней. Подобные дефекты могут стать причиной повреждения ПЭ труб. Фланцевое соединение полиэтиленовых труб сечением более 50 мм производится по простой схеме. Вам нужно ровно обрезать трубное изделие в месте, где оно будет состыковываться с другой частью коммуникации. После этого вы аккуратно натягиваете фланец на трубу и надеваете сверху прокладку из резины.

Такой уплотнительный элемент может заходить за сделанный срез максимум на 1 см, не более того. Затем вы надвигаете на прокладку фланец и выполняете его стыковку (используя болты) с ответным фланцем. Болты нужно затягивать очень аккуратно. Если вы будете прикладывать чрезмерные усилия при выполнении этой процедуры, полиэтиленовая труба может треснуть.

Фитинги – простая сборка системы

Отдельные элементы коммуникаций (отопление, подача воды) в квартире или доме часто соединяют и фитингами. Эти элементы незаменимы для подключения полиэтиленовых трубных изделий к металлическим фильтрам, счетчикам, смесителям, трубам и прочим деталям современного трубопровода. На фитингах нарезается наружная либо внутренняя резьба. Конструктивно они, как было отмечено выше, представляют собой специальные переходники с резьбой и муфтой.

Фитинги для соединения труб

При выборе фитингов необходимо учитывать диаметр металлической трубы, на которую они будут нарезаться.

Переходники идеальны для случаев, когда трубопровод имеет массу изгибов и поворотов. Сборку системы (стальные или чугунные трубы плюс полиэтилен) при помощи фитингов выполняют так:

В принципе, все. Вы выполнили соединение полиэтиленовой (или полипропиленовой) трубы со стальной. Включите воду (если делалась система водоснабжения) и проверьте место крепления фитинга на наличие протечки. Если таковая имеется, просто-напросто немного подкрутите переходник. Финал работ – обработка герметиком сделанного соединения. Полноценно пользоваться трубопроводом можно часа через 3–4. За это время герметик полностью засохнет.

Оцените статью: Поделитесь с друзьями!remoskop.ru

Что такое фланцевые соединения? Типы фланцевых соединений. Фланцевые соединения в промышленности

В промышленности часто применяются фланцевые соединения. Они должны обеспечивать герметичность и прочность собираемых конструкций. Роль качественного соединения немаловажна, ведь непрочное скрепление может приводить к большим потерям и грозить опасностью обслуживающему персоналу. Основным элементом соединения является фланец. Эта деталь представляет собой металлический диск и обеспечивает прочное и плотное разъемное соединение. Свое применение фланец нашел в отрасли трубопроводного транспорта, коммунального хозяйства. Благодаря использованию различных материалов для его изготовления, он становится практически универсальным элементом трубопроводных конструкций.

Виды фланцев

Для технологических трубопроводов разработано большое количество конструкций этой детали. Все фланцевые соединения состоят из следующих элементов – фланцев, прокладки, крепежных изделий. Главная задача, которая возложена на этот узел – объединение частей трубопровода либо же присоединение к трубам дополнительного оборудования. Фланцы подразделяются на виды в зависимости от различных параметров. По конструкции они делятся на:

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.

Разделение фланцев по назначению:

Стандарты

Все фланцы подразделяются на несколько видов в зависимости от ГОСТа и исполнения:

Параметры выбора соединения

Электроизолирующее соединение

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:

Другие типы фланцевых соединений

Фланцевый крепеж

Для монтажа фланцевых соединений обязательно необходим крепеж. Для крепления трубопроводов применяют такие крепежные изделия: болт, гайка, шпилька и шайба. Так как фланцевые соединения трубопроводов - это достаточно ответственная конструкция, к крепежу предъявляются требования в соответствии со следующими параметрами:

Ограниченность применения крепежных изделий

Выбор крепежных изделий обусловлен вышеперечисленными параметрами, но существуют и некоторые ограничения:

Существует специальный ГОСТ шпильки для фланцевых соединений, в соответствии с которым выбираются номинальные размеры крепежного изделия. Выбор размеров зависит от рабочего давления, которому будет подвержена шпилька.

Прокладки

Эта деталь входит в изолированное фланцевое соединение, для того чтобы обеспечить необходимую плотность между фланцами. Прокладки разделяют на различные виды по определенным параметрам. В зависимости от материала, из которого они изготовлены, различают категории:

Распределение прокладок по упругости:

Это свойство предопределяет материал, из которого изготовлены прокладки для фланцевых соединений. Упругие получаются из комбинированных и неметаллических видов. Жесткие прокладки в основном представляют собой металлические, а также неметаллические, полученные из таких материалов, как фибра, твердая резина, паронит и т. д.

Конструктивные особенности прокладок

По этому признаку прокладки для фланцевых соединений делятся на:

Расчет фланцевых соединений

После определения типа фланца, в зависимости от его назначения, вида прокладочного изделия, а также материалов, из которых изделие будет изготавливаться, конструкторами выбираются необходимые размеры детали по специальным таблицам. Они представлены в соответствующих ГОСТах. Несмотря на то что фланцы являются стандартными деталями, очень часто возникает потребность в конструировании индивидуального изделия. Система расчета включает следующие пункты:

Расчет фланцевых соединений должен учитывать разновидность нагрузки. Возможны два варианта – в первом случае нагрузка от болтов передается на прокладку, во втором – идет равномерное распределение нагрузок между прокладкой и опорным кольцом.

fb.ru

Особенности фланцевого соединения стальных труб: преимущества, область применения

Стальные трубы используются во многих сферах деятельности. В зависимости от диаметра и вида, они могут быть использованы в водопроводе, газопроводе, канализации, вентиляции, отоплении, в дымоходах. В каждом случае необходим определенный размер и свое соединение.

Замена ржавых труб на новые

Стальные трубы чаще всего требуют соединения, в случае прокладки. Потому как их заводские размеры, в сравнении с объемами прокладки, малы.

Соединение труб также зависит от типа коммуникации. Например, магистральные газопроводные изделия соединяют исключительно сваркой, в этом случае шов получается максимально герметичным, что необходимо для этого вещества.

Для остальных видов коммуникации очень часто используются фланцевые соединения. Таким способом стыкуются безрезьбовые стальные трубы. К ним привариваются детали – фланцы, которые скрепляются с помощью специальных болтов.

Особенности фланцевого соединения

Притом, что на первый взгляд фланцевое совмещение труб кажется несложным, оно имеет ряд своих тонкостей, которые учитываются специалистами в процессе монтажа.

Соединение труб из разных материалов

Например, процесс навинчивания гаек на болты при своей простоте очень важный, гайки не должны давать перекосов, иначе это скажется на качестве соединения. Именно поэтому они накручиваются одна против другой, а не по окружности.

Также для уплотнения фланцев используются прокладки. В зависимости от области применения труб, используют разные материалы. Так, для водопровода с температурой воды до 100 градусов по Цельсию используют прокладку из 3 мм тряпичного картона. Предварительно они смачиваются водой и высушиваются для лучшего впитывания олифы, ею пропитывается материал в течение 30 минут, олифа должна быть горячей.

В случае с трубами отопления или другими теплоносителями с температурами до 450⁰С и рабочим давлением до 5-ти МПа, используют специальный материал – асбестовый картон 3-6 мм толщиной. Он должен обладать достаточной гибкостью и плотностью.

Фланцевый переход со стали на полиэтилен

Проверка на прочность такой прокладки осуществляется сгибанием картона под прямым углом вокруг цилиндра диаметром в 10см. После такой манипуляции материал не должен ломаться, это говорит о его качестве и пригодности. Эти прокладки смазываются специальным составом на олифе.

При соединении также важно расположение болтов. Все их головки должны быть на одной стороне детали. К тому же концы болтов не должны выступать из гаек более чем на половину своего диаметра. Для того чтобы плотно привинтить болты, используется гаечный или разводной ключ.

Фланцы

Для того чтобы прокладка не упиралась своей наружной кромкой в болты, при этом внутренняя не закрывала отверстия, ее внутренний диаметр не должен доходить 2-3 мм до края трубы, а наружный — до болтов. Между фланцами необходимо располагать всего одну прокладку.

Разборка фланцевых соединений

Большим плюсом является то, что, в сравнении со сваркой, фланцевые соединения могут быть разобраны. Это удобно в случае, когда необходимо временно проводить коммуникации, например, на строительную площадку, как вспомогательные до окончания строительства.

Схема фланцевого соединения

Разборка соединения несложная, но также требует внимательного отношения. Для этого сначала развинчиваются гайки. Такая манипуляция производится гаечным или трубным ключом. В случае если гайки заржавели, для их изъятия используют молоток с деревянной насадкой для того, чтобы не повредить резьбу. Потом зубилом прокладку срубают, стоит отметить, что в случае повторного соединения, потребуется новая прокладка.

Фланцевое соединение, в особенности его демонтаж, требует внимательности, так как детали достаточно тяжелые и иногда имеют острые углы, чем можно травмироваться.

trubygid.ru

Что такое фланцевые соединения - их особенности и сфера применения

Использование фланцевых соединений в трубопроводах обусловлено простотой сборки и возможностью замены запорной арматуры или фасонных изделий. Такая конструкция обеспечивает прочную стыковку частей трубопровода.

Благодаря фланцевым соединениям облегчаются следующие мероприятия:

Визуально фланец представляет собой деталь с плоской поверхностью квадратной или круглой формы. Изделие имеет отверстия, предназначенные для установки крепежных элементов – болтов, шпилек, шайб, гаек.

В эксплуатации трубопроводов используются несколько видов фланцевых соединений:

Фланцевые соединения используются практически для всех трубопроводов с различными средами. В зависимости от характеристик передаваемой среды, подбирают материалы для изготовления фланцев или делают композитные изделия, которые повышают стойкость металлов к специальным веществам.

Составляющие части фланцевого соединения и стандартизация

Установка фланцевого соединения производится с использованием крепежей и сварки. Соединительный комплект имеет несколько составляющих:

Фланцевый крепеж состоит из нескольких элементов – шпилек или болтов, шайб (граверов) и гаек. Крепеж изготавливают из различных материалов и применяются для конкретного типа фланца с учетом диаметра отверстия, выраженного в миллиметрах. Резьбовые соединения имеют нормативные параметры шага резьбы. Метрический тип выражен в миллиметрах, дюймовый определяется в дюймах. Требования к крепежу соединения устанавливаются нормативными документами и государственными стандартами.

При установке фланцев используются крепежные элементы:

Детали комплекта фланцевого соединения имеют унифицированные параметры, соответствующие государственным и международным стандартам. В нашей стране используется стандартизация ГОСТ, в Европе действует DIN, для ряда стран (Япония, США и другие) применима американская система ANSI/ASME.

Четкая классификация фланцев позволяет использовать элементы соединения в различных странах без дополнительной подгонки параметров. Различия в классификации обозначений в стандартах легко устраняются при использовании таблиц перевода.

Наряду со стандартными изделиями возникает потребность во фланцах, имеющих нестандартные размеры диаметра, мест расположения крепежа. Детали, выполненные по специальным заказам, могут иметь выступы, дополнительные отверстия или пазы. Изделия производятся по индивидуальным заказам и чертежам, позволяющим решать узкие технологические задачи.

Материал изготовления деталей соединений

Основной элемент, фланец, преимущественно производится из стали (углеродистой, низколегированной, нержавеющей) и чугуна (ковкого и серого типа). Менее часто используют полипропилен, титан, алюминий, бронзу, латунь. Использование полипропилена нашло распространение только в последние годы. Установка преимущественно производится для полимерных труб.

Требования к материалу изделия (марке) определяются температурным режимом, давлением трубопровода и иными параметрами. Таблицы зависимости марки металла от давления и допустимых температур установлены нормативами в ГОСТах. В стандартном варианте в производстве фланцев используют материал, идентичный составу трубопровода или мест установки изделий.

Особые требования предъявляются не только к материалу для изготовления фланцев, но и к уплотнительным элементам соединения. Прокладки обеспечивают герметичность. Для их изготовления применяют техническую резину с различными характеристиками: стойкую к кислотам, щелочам, маслам, бензинам, повышенным температурам. Тип прокладки и материал определяется назначением трубопровода и характеристиками соединения. Менее часто применяются материалы: поранит, фторопласт или асбестовый картон.

Технология производства

При производстве фланцев используют несколько способов:

Наиболее производительным способом, часто используемым для выпуска серийной партии, является штамповка, осуществляемая в закрытых формах – штампах. Наименее затратным является способ резки деталей из листовой стали. Способ требует дополнительного ультразвукового контроля на отсутствие каверн.

В процессе изготовления деталей производятся регулярный контроль качества. От качества фланца зависит работоспособность магистралей, при выходе из строя которых или авариях пользователь будет нести существенные потери. Одним из основных тестов является проверка на механическую целостность и ровность поверхности.

В настоящее время закупается большое число импортного оборудования, адаптированного под международные стандарты. На предприятиях налажен выпуск фланцев «переходного типа», сочетающего параметры разных систем стандартизации.

Для защиты фланцевых соединений от воздействия агрессивных сред, фланцы покрывают специальными материалами, которые увеличивают срока эксплуатации. Поверхностный слой стали обрабатывается никелем, хромом, цинком и иными материалами, препятствующими преждевременному разрушению. Вид покрытия определяется заказчиком.

Конструктивные особенности фланцев

В России применяются 3 вида соединительных фланцев трубопроводов, различающихся конструктивно. Параметры установлены ГОСТами. Используемая типовая классификация стальных фланцев внесена в несколько стандартов:

Менее часто используют стандартизацию ГОСТов, принятую в отношении фланцев резьбовых типов, изолирующих видов для подводных трубопроводов и прочих. Данные формы соединений труб имеют специальное назначение и встречаются редко.

В составе требований ГОСТов определяются особенности и параметры для каждого типа фланцев:

Измеряется в миллиметрах и указывает на разницу в диаметрах соединительной детали и трубы. Параметры не совпадают и имеют значение для стальных плоских фланцев и элементов со сварным кольцом. Для воротниковых типов деталей соединений параметр значения не имеет. Для условного прохода применяется условное обозначение ДУ с использованием индексов А и Б, где под буквой А подразумевается диаметр детали, а под Б – трубы, выраженные в миллиметрах.

Параметр устанавливает отличия в размерах межу соединительными отверстиями. В ряде случаев для отверстий применяются различные параметры диаметров, выраженные в миллиметрах. При изготовлении деталей используются стандартный вариант, применяемый по умолчанию по ряду 2.

Показатель выражает предельно допустимое давление, способное выдерживать соединение без возникновения протечек и разрушений. На параметр влияет тип детали, материал изготовления, диаметр, ширина стыковочной поверхности. Физические параметры и влияние их на максимальный показатель давления установлены ГОСТом. При использовании данных учитываются отличия в размерности обозначения давления.

Параметр необходим для определения предельного значения давления. Физическая взаимозависимость показателей давления и температуры транспортируемой жидкости должна учитываться при проходе по трубам высокотемпературных сред. Возникающая расчетным путем линейная интерполяция влияет на соединительные возможности фланцев, снижаемые при повышении рабочих температур. В ГОСТах установлены соотношения между температурами и давлением для каждого типа фланцев.

Технология монтажа фланцевых соединений

Одним из важных моментов технологического процесса монтажа фланцев является подгонка всех элементов соединения. До проведения монтажа осуществляются мероприятия, направленные на подготовку деталей к установке.

На предварительном этапе проводятся действия:

Пробная установка прокладки. При повторной установке, бывшие в употреблении прокладки, не используются. Если возможность применить новые уплотнения отсутствует, применяются несколько штук старых.

Путем затяжки болтов с использованием определенной схемы периодичности достигаются прочность стыка и герметичность системы.

При установке болтов применяется следующая схема:

В случае наличия 4 отверстий под болты монтаж производится крестообразно. В процессе монтажа достигается равномерное затягивание фиксирующих элементов. При избыточном напряжении может возникнуть разрушение резьбового соединения или обрыв шпилек, шайб и болтов. Необходимое усилие для затяжки установлено в спецификации.

В процессе монтажа и затяжки деталей применяются инструменты: ручной гаечный ключ, гидравлические ключи, пневмогайковерт. Ручная затяжка крепежей соединения требует наличия практических навыков. По истечении суток техником осуществляется повторная контрольная затяжка крепежа.

jafar-rus.ru