Разливка сверху (для углеродистых сталей)

Сифонная разливка (для легированных. высококачественных сталей)

Раскисление стали – это снижение содержания кислорода в стали. Сталь гомогенная

Гомогенные стали - Энциклопедия по машиностроению XXL

Листы, плакированные слоем коррозионно-стойкой стали, все чаще используют вместо толстых коррозионно-стойких листов, производство которых связано с проблемами гомогенности стали с точки зрения структуры и химической однородности материала. В толстых листах труднее удержать углерод в твердом растворе из-за сниженной скорости охлаждения. Плакированный лист, наоборот, сочетает преимущества коррозионно-стойкой стали с прочностью и вязкостью основной конструкционной стали. Плакирование прокаткой или взрывом позволило соединять материалы с различными свойствами, обеспечивая хорошее взаимное сцепление отдельных слоев материалов. Толщина плакированных листов 8—40 мм. Повая прогрессивная технология сварки давлением путем прокатки пакета катаных заготовок и горячей прокатки симметрично сложенной заготовки позволяет получать два односторонне плакированных листа, причем плакированные слои отделены друг от друга изолирующим слоем. Эта технология оказала благоприятное влияние — не только качественное, но и размерное — на сортамент. Плакирующими металлами являются коррозионно-стойкие стали, медь, латунь, монель, титан и т. д. В последнее время применяют также футеровку аппаратов, резервуаров и т. д. различными материалами. Речь идет о так называемом машиностроительном плакировании, когда в емкость помещают вставку в виде листа из коррозионно-стойкой стали. [c.82] Гомогенные стали, не упрочняемые термической обработкой, т. е. не склонные к дисперсионному твердению, применяются после аустенитизации или закалки с 1050—1150° С. Количество упрочняющих фаз в них, в первую очередь карбидных, недостаточно для заметного развития эффекта старения. По своей жаропрочности они допустимы для работы до температур 610—650° С (табл. 24). [c.210]Аустенитные стали, упрочняемые термической обработкой, применяются в состоянии закалки (нормализации) с последующей стабилизацией. Их упрочнение создается благодаря выделению карбидных, карбонитридных и особенно интерметаллидных фаз. Способность к старению обусловлена введением таких элементов, как титан, ниобий и алюминий в количествах, превышающих предел растворимости. Жаропрочность этих сталей заметно выше, чем у гомогенных сталей, и при рациональном легировании они могут длительно работать под напряжением до 700° С. [c.210]

К этой группе относятся главным образом низкоуглеродистые хромоникелевые стали, дополнительно легированные элементами, упрочняющими у твердый раствор Их жаропрочность обеспечивается в основном растворенными в твердом растворе легирующими элементами Термин гомогенные стали следует понимать условно, так как в структуре этих сталей обычно присутствует некоторое количество карбидов и карбонитридов титана или ниобия [c.314]

Термическая обработка аустенитных гомогенных сталей состоит Из закалки (аустенитизации) от высоких температур (1050—1200 °С) или аустенитизации и стабилизирующего отпуска (700—750 °С) и преследует цель получить более однородный 7 твердый раствор, заданную величину зерна (балл 3—6) и стабильную структуру, а также снять напряжения, которые могут возникнуть в процессе изготовления деталей [c.317]

Снижение коррозионной стойкости аустенитных сталей происходит также при выпадении 0-фазы в области температур 600. .. 900 °С. Наибольшее влияние на скорость образования а-фазы оказывает температура и не-гомогенность стали по содержанию хрома. Известно, что титан снижает температуру образования а-фазы до 430 °С. Наличие ст-фазы в сочетании с МКК вызывает быструю потерю механической прочности деталей и даже сквозные разрушения. [c.471]

На основании высказанных соображений, можно заключить, что важным фактором, влияющим на предел контактной усталости, является однородность (гомогенность) стали. Химическая и структурная неоднородность, неточность изготовления деталей и неметаллические включения могут действовать как концентраторы напряжений и могут быть даже причиной возникновения разрушений в том случае, если место их скопления находится в зоне действия максимальных напряжений скольжения. [c.297]

Под воздействием нейтронов, а-частиц в кристаллической решетке металлов образуются в результате ядерных реакций трансмутации атомы водорода, гелия, а также вакансии, поскольку атомы твердого тела выбиваются из своих регулярных положений и переходят в междуузлия это повышает прочность и снижает пластичность основного металла и особенно сварных швов. В гомогенных сталях указанные неблагоприятные изменения механических свойств могут быть устранены при нагреве до 0,5 Гпл, где Гпл - температура плавления. [c.57]

Для жаропрочных гомогенных сталей в условиях, исключающих ползучесть (до 500 °С), длительная прочность швов ниже основного металла лишь при циклическом нагружении. [c.64]

Перед удалением перегородки в сосуде объем, относящийся к компоненту А, был равен и , а объем, относящийся к компоненту В, был равен Ид. После удаления перегородки объем, относящийся к каждому компоненту, стал равен общему объему изолированной системы V. Таким образом, объем, соответствующий обоим компонентам, увеличится при удалении перегородки и d п V для обоих компонентов будет положительным. Следовательно, удаление перегородки приводит к увеличению произведения и газы будут самопроизвольно смешиваться с образованием гомогенной смеси во всем объеме системы. [c.193]

Для получения однородного по составу (гомогенного) аусте-нита при нагреве требуется не только перейти через точку окончания перлито-аустенитного превраш,ения, но и перегреть сталь выше этой точки, или дать выдержку для завершения диффузионных процессов внутри аустенитного зерна. [c.237]

Механические свойства аустенитных гомогенных жаропрочных сталей [c.213]Как показано в разд. 5.6, в гомогенных однофазных сплавах пассивность обычно наступает при соотношении компонентов, характерном для каждого сплава, и зависит также от коррозионной среды. Для сплавов Ni—Сг граница устойчивости составляет 30—40 % Ni для сплавов Сг—Со, Сг—Ni и Сг—Fe—соответственно 8, 14 и 12 % Сг. Нержавеющие стали представляют собой сплавы на основе железа которые содержат не менее 12 % Сг. [c.294]

Холодная деформация любой нержавеющей стали обычно оказывает меньшее влияние на стойкость к общей коррозии, если при обработке не достигается температура, достаточная для протекания диффузионных процессов. Фазовые изменения, вызываемые холодной обработкой метастабильных аустенитных сплавов, не сопровождаются существенным изменением коррозионной стойкости . К тому же закаленная аустенитная нержавеющая сталь (с гранецентрированной кубической решеткой), содержащая 18 % Сг и 8 % Ni, имеет примерно такую же коррозионную стойкость, как закаленная ферритная нержавеющая сталь (с объемно-центрированной кубической решеткой), которая содержит такое же количество хрома и никеля, но меньше углерода и азота [11]. Однако, если аналогичный сплав, содержащий смесь аустенита и феррита, кратковременно нагревать при 600 °С, то возникает разница в химическом составе двух фаз и образуются гальванические пары, ускоряющие коррозию. Иными словами, различие в составе, независимо от того, чем оно вызвано, больше влияет на коррозионное поведение, чем структурные изменения в гомогенном сплаве. По-видимому, это можно отнести в целом к металлам и сплавам. [c.302]

При расчете защиты принять, что над активной зоной находится гомогенная смесь стали и воды с общей высотой слоя 100 см, а затем слой воды толщиной 90 см. В смеси стали с водой объемное содержание стали [c.298]

Под активной зоной находится гомогенная смесь стали и воды, выполняющая роль теплового экрана. Процентное содержание стали следует принять равным содержанию стали в боковых экранах реактора. Максимальная толщина экранного слоя 70 см- [c.298]

Следует считать, что средняя часть ПГ представляет собой гомогенную смесь воды и стали (табл. 1.3). Она обусловлена набором трубок с водой [c.298]

Термическая обработка аустенитных гомогенных сталей состоит из закалки (аустенизацпи) от высоких температур (1050—1200 °С) или аустенизацпи и стабилизирующего отпуска (700— 750 °С) с целью получения более однородного у-твердого раствора, задан- ной величины зерна (балл 3—6) и стабильной структуры, а также снятия напряжений, которые могут возникнуть в процессе изготовления деталей. Положительным качеством гомогенных аустенитных сталей, наряду с технологичностью, является их высокая жаростойкость. [c.424]

Присутствие в структуре стали избыточных фаз, даже когда нет приграничного обеднения твердого раствора легирующими элементами, способно увеличить склонность к ПК. Причинами этого могут быть как неустойчивость самих фаз, активирующихся при потенциалах более отрицательных, чем пит твердого раствора, так и уменьшение стойкости твердого раствора в зонах, примыкающих к частицам этой фазы, в частности из-за механических напряжений, вызванных ее выделением из твердого раствора. Поэтому аустенитйзация (для аустенитных сталей) при достаточно высоких температурах, приводящая к растворению избыточных фаз, т. е. повышающая степень гомогенности стали — желательный вид термической обработки для повышения стойкости против ПК. [c.84]

При длительной работе жаропрочные свойства днсперсионно-твердеющей стали (ЭИ696) резко уменьшаются до 550 МПа, у гомогенной стали [c.270]

I По достижении хорошо известной границы содержания хрома в 12% на стали образуется защитная пассивная пленка. Характерным для этой пленки является то, что она разрушается в отдельных местах поверхности стали главным образом ионами хлора. Это ведет к точечной коррозии (например, в морской воде). И хотя приток кислорода как деполяризатора еще оказывает решающее влияние на скорость точечной коррозии, локализация этого вида разрушения i зависит и от химической и структурной неоднородности, т. е. от гетерогенности стали. Соответственно нержавеющие стали, не являющиеся гомогенными (например, в результате медленной кристаллизации в слитке или термообработки в области температур от 400 до 900° С), проявляют гораздо большую склонность к точечной коррозии, чем гомогенные стали. Если же скорость коррозии упра-вляется реакциями, протекающими непосредственно на поверхности металла, то и состав и структура оказывают значительное влияние, проявляющееся и при небольшом различии в составе или металлургической истории стали. Классическая нержавеющая сталь 1Х18Н9, если ее быстро охладить от температуры растворяющего отжига (от 1050 до 1150° С), представляет собой однофазный гомогенный сплав с гранецентрированной кубической решеткой аустенита. Если такую сталь с низким содержанием углерода подвергнуть нагреву в течение нескольких часов при 600° С, аустенит частично превратится в феррит с объемноцентрированной кубической решеткой. Феррит, образующийся в результате такого диффузионного превращения, богаче хромом и беднее никелем по сравнению с аустенитом. Это способствует развитию большей склонности стали к структур- [c.24]

Титан, образовывая карбиды Т1С, повышая тем самым стойкость против межкристаллитной коррозии, снижает стойкость против межкристаллитной коррозии, снижает стойкость против общей коррозии в сильноокисленных средах, в частности в кипящей азотной кислоте высоких концентраций, способствуя возникновению ножевой коррозии сварных соединений высокохромистых и хромоникелевых сталей. В этом смысле введение титана в сталь, предназначенную для работы в кипящих азотнокислых растворах, вредно. В то же время титан (а также ниобий и особенно молибден и бор) термозит диффузию некоторых элементов, например никеля, что оказывает положительное влияние на сохранение гомогенности стали. К положительным явлениям надо отнести также увеличение межатомных связей под воздействием титана и ниобия примерно в 3—5 раз (по данным Г. В. Курдюмова и С. В. Бокштейн) [28, 43]. [c.35]

В табл. 1.16 приведены некоторые области применения наиболее характерных аустенитных жаропрочных сталей. Рассматриваемые стали условно разделены на две группы гомогенные стали, не упрочняе- [c.43]

Особенностью порошковых материалов является неоднородное распределение легирующих элементов. Изменение концентрационной неоднородности при спекании может быть рассчитано по уравнению гомогенизации [6,8]. Вопрос о применимости этого уравнения для инфильтрированных сталей, где диффузионные процессы протекают в присутствии жидкой фазы, ранее не рассматривался, хотя гомогенность стали существенно влияет на ее фазовый состав [9], а следовательно, и абразивостойкость. [c.262]

Состав наиболее важных аустенитных жаропрочных сталей приведен в табл. 74. Стали первой (гомогенной) группы применяют как жаропрочные и как нержавеющие, поэтому более подробно о них будет изложено в главе Коррозионностойкие стали , здесь же мы ограничяися данными об их окали-ностойкости и жаропрочности (см. табл. 73). [c.470]

Конечно, цель такой термической обработки — повышение жаропрочности аустенитные стали второй группы обладают жаропрочностью более высокой, чем гомогенные аустенитные стали, что объясняется тонким распределением второй фазы, однако это является преимуществом только при кратковременных сроках службы при длительных сроках службы (t>100 ч) избыточная упрочняющая фаза скоагулирует, и тогда гомогенные сплавы превосходят по жаропрочности дисперсионно твердеющие. [c.471]

Как и аустенитные стали, сплавы на основе никеля могут быть разделены на гомогенные (так называемые нихромы и инконели) и стчреющий (гак называемые нимоники). [c.473]

Пересчитаем плотность воды на 1 г, см и примем объемное содержание стали OJ т=0,7. Примем также, что экран состоит из 23,3 см стали и 10 см воды. При этом толщина экрана равна / = 33,3 см вместо 35 см, что соответствует действительной плотности воды 0,857 см . Таким образом, в расчет защиты вводится условная защитная композиция из смеси стали и воды. Сталь распределяем в воде несколькими слоями толщиной меньше длины пробега быстрых нейтронов и у-квантов. Это позволяет рассматривать ослабление потоков излучений в экране как в гомогенной смеси, для которой применимы экспоненциальные законы ослабления. После 20 см выбранной защитной среды спектр нейтронов становится близким к равновесному. Результаты расчета, приведенных в работе [1], воспроизведены в табл. 1.7. [c.303]

mash-xxl.info

Термическая обработка стали: нагрев

Сталь отличается большим разнообразием структур и свойств, которые можно получать в ней путем управления ее химическим составом, температурой обработки на твердый раствор и режимов ее охлаждения из аустенитного состояния обратно к комнатной температуре. Для начала представим кратко особенности нагрева стали для различных целей.

Отпуск стали

Отпуск называют процесс нагрева стали до температуры в интервале от 425 до 650 °С в основном для снятия внутренних напряжений без существенного изменения микроструктуры или свойств детали. При температуре нагрева ниже 260 °С происходит лишь незначительное снижение остаточных напряжений или они практически не изменяются. При температуре 540 °С внутренние напряжения могут снижаться на величину до 90 %. Иногда деталь или изделие подвергают термической обработки, а затем отпуску после таких обработок как сварка, или индукционное упрочнение. Максимальная температура для отпуска для снятия остаточных напряжений ограничена температурой на 30 °С ниже температуры отпуска, который применялся после закалки. Отпуск при более высоких температурах называют умягчением.

Обработка стали на твердый раствор

Обработка стали на твердый раствор или аустенитизация – это процесс, направленный на получение однородного распределения углерода в аустените. Целью этой термической обработки является растворить вторичные фазы, такие как карбиды, и достичь гомогенной структуры с однородно распределенным углеродом.

Гомогенизация стали

Гомогенизацией стали обычно называют ту же термическую обработку, что и обработка на твердый раствор и она также предназначена для получения гомогенного распределения всех элементов в аустените. Температуры гомогенизации могут быть от 1095 до 1260 °С или даже выше, чтобы достичь однородного распределения в железной матрице не только углерода, но также никеля, хрома и молибдена. Однако коэффициенты диффузии этих элементов значительно ниже, чем у углерода и процесс гомогенизации требует длительного времени. Поэтому часто длительность процесса гомогенизации определяется не из технических, а из экономических соображений.

Отжиг стали

Отжигом называют операции нагрева и охлаждения, предназначенные для смягчения стали, повышения ее пластических свойств. При отжиге изделия обычно сначала подвергают обработке на твердый раствор – аустенитизации, а затем медленно охлаждают, обычно с печью, для получения мягких микроструктурных структурных составляющих. Цель отжига – сделать металл более мягким, повысить его пластичность, снять остаточные напряжения от предыдущих обработок, а также повысить обрабатываемость режущим инструментом.

Полный отжиг стали

При полном отжиге сталь нагревают по крайней мере на 50 °С выше верхней критической температуры, как это показано на рисунке, и выдерживают при этой температуре время, достаточное для того, чтобы получить однородный раствор углерода в аустените. Затем следует медленное охлаждение, обычно с печью. Когда изделия охладились ниже нижней критической температуры, то превращения аустенита обычно уже завершены. Тогда изделия извлекают из печи и охлаждают на воздухе. Охлаждение с печью до более низких температур обычно экономически нецелесообразно, так как остывшая печь требует большого количества энергии и времени для ее повторного разогрева.

Рисунок – Упрощенная диаграмма состояния железо-углерод. Заштрихованная полоса – интервал температур для обработки на твердый раствор, гомогенизации и полного отжига.

Рисунок – Упрощенная диаграмма состояния железо-углерод. Заштрихованная полоса – интервал температур для обработки на твердый раствор, гомогенизации и полного отжига.

Отожженные изделия имеют низкую прочность, но высокую пластичность. Некоторые низколегированные стали отжигают для улучшения обрабатываемости резанием, подвергают грубой механической обработке и затем окончательно термически упрочняют. Операцию отжига могут применять с такой специфической целью, как получение сфероидизированной перлитной структуры. Сфероидизированный перлит имеет отличную обрабатываемость резанием, но термический цикл его получения очень длительный и дорогостоящий, а поэтому его применяют только, если это действительно экономически обосновано.

steel-guide.ru

Гомогенный сплав - Большая Энциклопедия Нефти и Газа, статья, страница 3

Гомогенный сплав

Cтраница 3

При однофазном состоянии совместимость сплавов такая же, как и у сталей и гомогенных сплавов, т.е. удовлетворительная. [31]

Кроме того, такое объяснение границ воздействия связывает самый факт скачкообразного изменения химической стойкости гомогенных сплавов с размером реагирующих ионов. Известно, что в водных растворах подавляющее большинство ионов гидратировано, что весьма значительно увеличивает их радиус даже по сравнению с кажущимися размерами ионов. [32]

Проанализирован-ные выше типичные случаи анодного растворения и коррозии полностью подтверждают положение, что в гомогенном сплаве отдельные компоненты в определенной мере проявляют свои собственные электрохимические свойства. Поэтому многокомпонентные фазы разрушаются иначе, чем чистые металлы. В большей степени сказанное относится к гетерогенным сплавам, компоненты которых в твердом состоянии взаимно не растворяются. [33]

Отбирая неболь - шие участки из центра затвердевшего металла, можно получить для электрохимических исследований чрезвычайно гомогенный сплав. [35]

Потребуются дополнительные исследования, для того чтобы окончательно решить вопрос о границах воздействия химических агентов на гомогенные сплавы, у которых подвергается растворению только один компонент. [37]

При высоких температурах, близких к точкам плавления меди и золота ( соответственно 1356 и 1337 К), можно приготовить гомогенные сплавы этих металлов любого желаемого состава. XXI) показывает, что эти металлы полиостью смешиваются как в жидком, так и в твердом состояниях; она говорит о том, что в сплаве существует только одна твердая фаза. [38]

С увеличением температуры испытания одинаково снижается прочность обоих материалов и свойства трехслойных образцов во всем диапазоне температур остаются несколько ниже свойств гомогенного сплава. На рис. 4 приведены типичные деформационные структуры композиционных образцов, испытанных в интервале 600 - 1200 С. [39]

Классическая нержавеющая сталь 1Х18Н9, если ее быстро охладить от температуры растворяющего отжига ( от 1050 до 1150 С), представляет собой однофазный гомогенный сплав с гранецентрированной кубической решеткой аустенита. Если такую сталь с низким содержанием углерода подвергнуть нагреву в течение нескольких часов при 600 С, аустенит частично превратится в феррит с объемноцентрированной кубической решеткой. [40]

Наиболее положительные результаты в отношении антикоррозионных и других свойств покрытий, а также максимально достижимой его толщины получаются при обработке алюминия и его гомогенных сплавов. Включение в пленку кремния, который не поддается оксидированию и не растворяется в электролите, придает ей темную, пятнистую окраску. Значительное содержание в обрабатываемом сплаве меди приводит к увеличению пористости оксидных пленок. На сплавах, содержащих магний или марганец, формируются покрытия с более хорошими электроизоляционными свойствами, чем на сплавах алюминия с медью. [41]

Соединение Aii2Zr имеет тетрагональную структуру типа MoSi2 с постоянными решетки а 3 525, с 8 700 kX, с / а 2 469 для гомогенного сплава с 65 5 ат. Согласно [5] постоянные кристаллической решетки соединения Au2Zr а 3 544, с 8 732 А. [43]

Если сплав состава х отжигают при 900, то будет получен сплав типа ( Р) и при закалке Р - фаза может распадаться намного быстрее, чем в гомогенном сплаве ( состоящем из одной Р - фазы) при тех же условиях. Это происходит вследствие явления дополнительного выпадения - кристаллов в двухфазном сплаве. Если Р - фаза при закалке несколько распадается, то из нее выделяется а-фаза, более богатая растворенным элементом по сравнению с составом, соответствующим точке а. В тех случаях, когда этот процесс не развивается сильно, его визуально нельзя обнаружить на пленках, но середина линии на рентгенограмме может немного передвинуться в направлении, соответствующем увеличению содержания растворимого элемента. [44]

Аустенитные дисперсионно-твердеющие стали обладают более высокой жаропрочностью, чем гомогенные, что объясняется тонким распределением 2 - й фазы, однако это преимущество возможно только при кратковременных сроках службы; при длительных сроках службы ( 100 ч) избыточная, упрочняющая фаза скоагулирует и тогда гомогенные сплавы превосходят по жаропрочности дисперсионно-твердеющие. Например, дисперсионно-твердеющая сталь Х12Н20ТЗР ( ЭИ696) при кратковременной работе имеет о 85 кГ / мм. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Википедия - свободная энциклопедия

Избранная статья

Кассиодор (лат. Flavius Magnus Aurelius Cassiodorus Senator, между 480—490, Сцилациум, Бруттий — между 585—590, там же) — римский писатель-панегирист, историк и экзегет, государственный деятель во время правления короля остготов Теодориха Великого и его преемников, вершиной его карьеры стала должность префекта претория Италии.

Происходил из сирийского рода, поселившегося в Италии в IV веке, три поколения его предшественников занимали разнообразные государственные посты. Кассиодор начал карьеру придворного панегириста в первом десятилетии VI века. После падения Остготского королевства Кассиодор, по-видимому, полтора десятилетия провёл в Константинополе, в 554 году удалился в родовое имение на юге Италии, где основал просветительский центр, монастырь Виварий, в котором занялся реализацией своей образовательной и культурной программы. В библиотеке Вивария имелись все основные произведения позднеримской христианской литературы, а также многие классические сочинения; в монастыре осуществлялись переводы с греческого языка, которым сам Кассиодор владел слабо. Последние труды — о правописании и исчислении даты Пасхи — написаны в 93-летнем возрасте.

Принципиальная обращённость произведений Кассиодора к современникам обеспечила популярность его трудов, его наследие широко использовали Павел Диакон, Беда Достопочтенный, Гинкмар Реймский, Алкуин, Рабан Мавр, Марсилий Падуанский. Традиция скриптория и школы Вивария были продолжены в Монте-Кассино и аббатстве Боббио.

(далее…)encyclopaedia.bid

Раскисление стали – это снижение содержания кислорода в стали.

Все способы выплавки стали из чугуна и скрапа – окислительные процессы.

В конце выплавки сталь всегда содержит кислород [O] он ухудшает прочность, пластичность, вязкость стали, поэтому нужно уменьшать содержание кислорода до допускаемых норм т.е. раскислить сталь.

Для кислородно-конвертерной стали применяют глубинное (осаждающее) раскисление – в глубину металла. Для этого вводят раскислители - Это элементы, вступающие в реакцию с кислородом. Вещества, образующие при их окислении, имеют меньшую плотность, чем сталь: они всплывают в шлак.

Наиболее часто сталь раскисляют ферросплавами Mn, Si, Al.

[Mn]+[O]=(MnO)+Q

[Si]+2[O]=(SiO2)+Q

2[Al]+3[O]=Al2O3+Q

Классификация сталей по степени раскисления:

Кипящая сталь – наименее раскисленная – получена при раскислении только одним ферромарганцем. Реакция [C]+[O]=CO не прекращается и металл “кипит”. Из слитка кислород удляют горячей прокаткой.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали. Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400 %, серы — 900 % от их среднего содержания. В спокойной стали неоднородность содержания углерода лишь на 60 %, а по сере на 110 % превышает их среднее содержание в стали. Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали. Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20 °С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь – наиболее раскисленная – получается при последовательном раскислении металла FeMn, FeSi, FeAl. После введение раскислителей выделение пузырьков СО прекращается, сталь наиболее качественная и дорогая.

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали. Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного металла слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16 % по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь значительно дороже кипящей.

Полуспокойная сталь – получается при раскислении ферромарганцем FeMn и уменьшенным количеством ферросилициума FeSi. Раскислители вводят не в конвертер, а на струю металла при выпуске плавки.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного металла. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного металла составляет около 90 %.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного металла слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

Разливка стали

Из разливочного ковша сталь разливают в изложницы - чугунные формы для изготовления слитков.

Слитки используют для: отливок до 25 тонн или поковок до 300 тонн.

Способы разливки

3.Непрерывная разливка (машины непрерывного литья – вытягивание слитков из кристаллизаторов

studfiles.net

Термины, понятия и представления физической химии в металлургии производства конвертерной стали

Система ‒ группа веществ, которые находятся во взаимодействии. Расплав чугуна и стального лома, шлак, подаваемый в ванну конвертера кислород (или другие газы), отходящие конвертерные газы представляют собой вместе систему. Она отличается сложностью взаимодействия составляющих, что затрудняет управление процессом и прогнозирование его результатов.

Однородная система (гомогенная) ‒ система, в которой нет поверхностей раздела частей системы, а все составляющие обладают одинаковыми составами и свойствами. Неоднородной системой (гетерогенной) называется такая, в которой различимы отдельные составляющие.

Фаза ‒ однородная (по составу и свойствам) часть системы, отделенная от остальных частей поверхностью раздела; в условиях конвертерного процесса металл, шлак и отходящие газы соответственно составляют металлическую, шлаковую и газовую фазы гетерогенной системы.

Параметры состояния ‒ физические величины, служащие для характеристики состояния системы.

Параметры процесса ‒ величины, определяющие изменение состояния системы.

Химическая реакция ‒ соединение химических веществ с образованием веществ, обладающих новыми свойствами. Химические реакции проходят с выделением или поглощением тепла. Реакции, при которых происходит выделение тепла, называются экзотермическими, при поглощении тепла - эндотермическими.

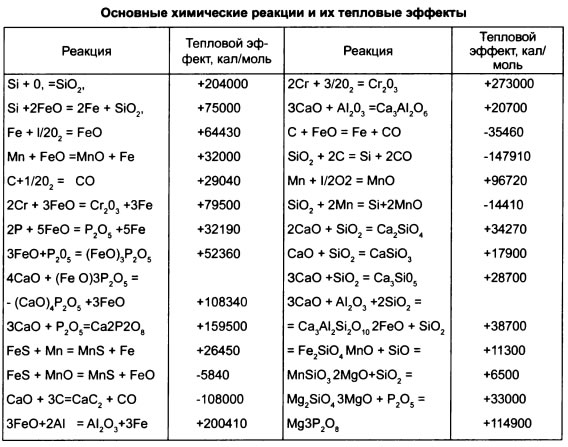

Тепловой эффект основных химических реакций конвертерного производства стали, представлен в таблице ниже.

Химические реакции делятся на обратимые и необратимые. Обратимыми называются реакции, протекающие одновременно в двух направлениях: продукты реакции, взаимодействуя друг с другом, создают исходные вещества.

Взаимодействие исходных веществ называется прямой реакцией, а взаимодействие образующихся веществ ‒ обратимой реакцией. Примером обратимой реакции может быть реакция окисления марганца в конвертерной ванне, которая выражается уравнением (Fe) + [Mn] ↔ (Mn) + [Fe].

Необратимыми называются такие реакции, при которых исходные вещества практически полностью превращаются в продукты реакции. Окисление углерода в конвертерной ванне является необратимой реакцией, так как образующийся монооксид углерода сразу же удаляется из ванны: (Fe) + [С] → [Fe] + {CO}.

Закон действующих масс ‒ скорость протекания реакции прямо пропорциональна концентрации реагирующих веществ.

Принцип смещения равновесия. Если система, находящаяся в равновесии, будет подвергнута внешнему воздействию, то в ней произойдут изменения, противодействующие этому изменению, и система будет стремиться восстановить первоначальные условия. Внешними воздействиями могут быть изменения температуры, давления или концентрации реагирующих веществ и продуктов реакции.

Закон распределения. Отношение концентрации вещества в двух несмешивающихся, но контактирующихся растворах при данной температуре является величиной постоянной, не зависящей от количества каждого из растворителей и растворяющегося вещества. Этот закон может быть представлен следующим выражением L = (М)/[М], где L ‒ коэффициент распределения элемента или вещества; (М) и [М] ‒ концентрация соответствующего элемента или вещества в металле и шлаке, %.

Из закона распределения следует, что если необходимо увеличить или уменьшить концентрацию какого-либо вещества в металле, следует увеличить или уменьшить содержание этого вещества в шлаке.

Химическое сродство. Способность веществ вступать между собой в химическое взаимодействие называется химическим сродством. Все элементы, находящие применение в металлургии стали, можно разделить на имеющие большее, чем железо, химическое сродство к кислороду (Si, Mn, C, Тi, AI, Ca) и имеющие меньшее, чем железо, химическое сродство к кислороду (Ni, Mo, Cu.Co).

Раствор ‒ однородная смесь двух или более веществ различного состава (например ‒ металлургический шлак представляет собой раствор различных оксидов и их соединений). Образование раствора происходит либо с химической реакцией между компонентами, либо только разбавлением одного компонента в другом. Вещество, переходя в раствор, становясь компонентом раствора, теряет свою индивидуальность.

Концентрация ‒ количество вещества, растворенного в единице объема газа, жидкости или твердого вещества.

Диффузия ‒ взаимное проникновение газов, жидкостей или твердых веществ друг в друга, с обязательным выравниванием концентраций веществ.

Диссоциация ‒ разложение сложного химического вещества на его составляющие.

Парциальное давление ‒ давление, которое данный газ окажет, если он займет весь объем смеси, в которую он входит.

Конвекция ‒ движение частиц под действием тепла.

Кавитация ‒ образование пузырьков, заполненных газом в быстро движущейся, перемешивающейся жидкости.

Абсорбция ‒ поглощение объемом.

Адсорбция ‒ поглощение поверхностью.

www.teh-lib.ru

Гомогенная структура - Большая Энциклопедия Нефти и Газа, статья, страница 2

Гомогенная структура

Cтраница 2

Согласно электрохимической теории чистые - металлы с гомогенной структурой должны быть более коррозионно стойкими, чем обычные технические металлы. Это часто наблюдается на опыте. Однако на практике о / писанный механизм коррозии осложняется вторичными процессами, которые меняют картину протекания коррозионного процесса. К этим процессам в первую очередь относятся поляризация и деполяризация, пассивность и перенапряжение. [16]

Вместе с тем отдельно взятая культура не является гомогенной структурой. Существуют групповые отступления от общепринятых в той или иной культуре стандартов мышления и поведения. Рхли такие отступления варьируются в допустимых пределах, то они уживаются в данной культуре. При всех своих различиях субкультуры имеют одну и ту же основу картины мира, ценностей, норм и образцов поведения, которые указывают на их принадлежность к определенной культуре. Эта основа возникает из социально-культурного опыта, определяющего, что в данной конкретной ситуации считается необходимым, нормальным, разумным и приемлемым. Отступления, выходящие за допустимые рамки, чаще всего отвергаются в пределах культуры. [17]

В сочетании с Сг он способствует образованию в стали гомогенной структуры аустенита, что повышает ее коррозионную стойкость. При этом также возрастают пластичность и вязкость стали. [18]

Это явление объясняли тем, что мартенсит представляет собой более гомогенную структуру по сравнению с другими двухфазными ферритно-цементитными структурами. С повышением концентрации кислоты от 77 7 до 93 2 % протяженность области устойчивой пассивности увеличивается, а сила критического тока пассивации уменьшается. [20]

Этот же автор [73] отмечает, что сплав с более гомогенной структурой лучше противостоит коррозионному растрескиванию, так как равномерное распределение структурных выделений затрудняет развитие избирательной коррозии. Тщательно исследовав коррозионное растрескивание тройных сплавов Al - Zn - Mn авторы обнаружили, что введение в эти сплавы меди ( 0 32 - 0 40 %) или хрома. [21]

В случае пленок из МЭК и ХБ из-за фазового распада гомогенных структур, определяемого по помутнению пленок, зависимости скорости дегидрохлорирования ПВХ от содержания ПММА в смеси приобретают вид, типичный для ингибирования распада ПВХ в присутствии ПММА. [22]

При любых условиях двойная система может иметь одну или несколько устойчивых гомогенных структур, свойственных только данным условиям. Например, возможно, что металл А растворит часть металла В в решетке, а металл В растворит в своей решетке часть металла Л; в результате будет иметь место одновременное существование двух растворов с характерной для них однородной структурой. Каждая из этих частей сплава называется фазой и физически представляет собой вполне определенное единое целое. В таких случаях систему называют двухфазной. Многокомпонентная система может иметь одну или более фаз без каких-либо ограничений. Так, например, твердый раствор может существовать одновременно с интерметаллическим соединением и вторым твердым раствором, образуя трехфазную систему. Единственным условием для всех таких систем является то, что фазы при данных определенных условиях должны находиться в равновесии. [23]

Электронная микроскопия показала, что межклетное вещество () имеет гомогенную структуру. [25]

После закалки с 480 сплав В95 при комнатной температуре имеет относительно гомогенную структуру. [26]

В случае холодной пластической деформации сталей ЭИ395 и ЭИ388 для получения наиболее гомогенной структуры и исключения хрупкого состояния при такой деформации стали перед обработкой давлением необходимо подвергать закалке. [27]

По возможности должны быть приняты меры к тому, чтобы получить гомогенную структуру, являющуюся более устойчивой, исключить внутренние напряжения, способствующие разблагораживанию потенциала и коррозионному растрескиванию, не допустить наличия макроскопических трещин, в которых начинается щелевая коррозия, и микротрещин, которые становятся концентраторами напряжений, способствующими коррозионному растрескиванию. Коррозионное растрескивание химической аппаратуры возникает часто и по причине неправильной сборки отдельных элементов. Так, например, автор наблюдал случай, когда дорогой аппарат вышел относительно быстро из строя в результате, казалось бы, такой невинной причины, как неправильное сболчивание двух элементов. [28]

Срезы гомогенных мембран показывают даже при увеличении в 160 - 200 раз отчетливую гомогенную структуру. [30]

Страницы: 1 2 3 4

www.ngpedia.ru