- На них очень заметны известковые отложения от воды;

- Сильное механическое воздействие может привести с непоправимому повреждению покрытия;

- Гальванические покрытия уязвимы для некоторых химических веществ;

- Гальванические покрытия не рекомендуется протирать абразивными чистящими средствами — от них на зеркальной поверхности остаются царапины.

Из Архива: Какая сталь лучше для часов? Сравнение и характеристики. Хромированная сталь и нержавеющая сталь

Какая сантехника лучше: хром или нержваейка

Уже достаточно долгое время в дизайне интерьеров набирает популярность использование поверхностей, имитирующих шлифованный металл.

Корпус ноутбука Sony, имитирующий шлифованный металл

Этот же тренд прочно закрепился даже в сфере потребительской электроники — с появлением продукции Apple в корпусах из анодированного алюминия, после чего практически все бренды взяли на вооружение подобный стиль «хай-тек». Эта же тенденция наблюдается в настоящее время на рынке сантехники.

Привычные всем хромированные души, смесители и переключатели начинают все чаще стилизовать под матированный шлифованный металл. Из этой статьи вы сможете узнать, чем обусловлена такая тенденция, а также какие преимущества и недостатки имеют матированные поверхности по сравнению с традиционным блестящим хромом.

Практическая сторона

Конечно, при покупке любого предмета в первую очередь важно, чтоб он вам долго и верно служил, поэтому обратимся сначала к практическим аспектам использования сантехники с тем или иным типом поверхности.

Классический хромированный смеситель Otler

Всем привычные блестящие хромированные и никелированные поверхности — это безусловно классический стандарт для всех классов декоративной сантехники. Это обусловлено как эстетическими причинами, так и техническими (искривленные формы смесителей куда легче автоматизированно покрывать хромом на гальванических линиях, чем матировать) Блеск и зеркальность в ванной комнате всегда создают атмосферу чистоты и легкости, а также подходят для любого интерьера. Однако у блестящих покрытий есть ряд недостатков:

Часть этих недостатков устраняется если выбирать сантехнику без покрытия — сделанную из полированной нержавеющей стали. Такому изделию будут нипочем механические повреждения и химия, а при появлении большого количества микроцарапин их можно будет сгладить с помощью специальной полироли. Только один недостаток есть у зеркальной нержавеющей стали — царапинки на ней появляются гораздо активнее, чем на хромированных поверхностях и от гораздо более слабых воздействий.

Зеркальная нежавеющая сталь — тропический душ Otler в салоне.

И самым практичным вариантом конечно же является шлифованная поверхность нержвеющей стали. Множество бороздок, наносящихся на металл в процессе шлифовки, скрывают любые микроцарапины и повреждения. На такой поверхности не так сильно как на зеркальной выделяются известковые пятна, а служить сохраняя свой внешний вид она будет очень и очень долго, так как в этом у нас нет декоративного покрытия, которое можно было бы нечаянно повредить или которое со временем осыпется — нержавеющая сталь все время будет оставаться сталью и радовать вас своим благородным блеском.

Эстетическая сторона

Конечно, классика бессмертна и блестящая сантехника всегда будет в моде. Она делает ванную комнату светлее и визуально чище. Однако не для всякого интерьера такое решение является оптимальным. Для модного нынче стиля «хай-так» подойдут скорее изделия с матированной поверхностью — особенно с направленной шлифовкой. Подобный стиль уже давно стал своеобразной «визитной карточкой» инновационности и хорошего вкуса. Кроме того, матированная нержавеющая сталь имеет красивый сдержанный оттенок, который смотрится более строго по сравнению с зеркальной полировкой или хромированным покрытием.

Направленная шлифовка тропических душей Otler

Если же с эстетической точки зрения сравнить хромированные поверхности и поверхности из нержавеющей стали, то в целом для неспециалиста разница будет практически не заметна. Однако если рядом поставить хромированную душевую панель и панель из зеркальной нержавейки, вы сразу заметите что хром дает более яркое отражение, нежели нержавеющая сталь. Тут уж решать вам, что больше нравится — кто-то предпочитает более «глубокий» блеск стали, а кто-то более зеркальный хром.

otler.ru

Хромированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Хромированная сталь

Cтраница 1

Хромированные стали и сплавы жаростойки, что связано с высокой концентрацией хрома ( 60 - 80 %) в поверхностных слоях и образованием структур типа шпинели FeO - Cr2O3 и a - ( FeCr) 2O3, защищающих сплавы от окисления. Кроме того, хромирование предотвращает внутреннее окисление сталей и сплавов, а белый чугун ( валки прокатных станов) - от выгорания углерода, сопровождающегося растрескиванием чугуна при высоких температурах. [1]

Хромированная сталь имеет высокую коррозионную стойкость в сухой, влажной и морской атмосферах, в большинстве промышленных атмосфер, загрязненных серой, дымом и газообразными продуктами горения. [2]

Хромированная сталь окалиностойка ( особенно при нагревании до 800 - 900 С) и хорошо сопротивляется коррозии в водных растворах некоторых кислот и в морской воде. [3]

Хромированная сталь отличается высокой окалиностойкостью при длительном воздействии температур 700 - 800 С ( табл. 38) и при кратковременном воздействии температур 850 - 1000 С, что позволяет производить термообработку без защиты от окисления в печах открытого пламени. [5]

Хромированная сталь окалиностойка ( особенно при нагревании до 800 - 900 С) и хорошо сопротивляется коррозии в водных растворах некоторых кислот и в морской воде. [6]

Недостатком хромированных сталей ( как и алити-рованных) является рассасывание диффузионного слоя при высокой температуре и длительных выдержках. Для уменьшения скорости рассасывания в состав хромируемых сталей и сплавов следует вводить элементы, замедляющие диффузию хрома. [7]

Жаростойкость хромированной стали ограничивается температурой 800 С. [8]

Цементация хромированной стали приводит к образованию хрупких пористых диффузионных слоев. [9]

При карбидизации хромированной стали ( чугуна) благодаря большому сродству хрома с углеродом происходит встречная диффузия углерода из внутренних слоев стали к поверхности. [10]

Высокая стойкость хромированной стали к действию окислителей и азотной кислоты обусловлена образованием на покрытии плотной оксидной пленки, защищающей сталь от воздействия агрессивных жидкостей. Высокая стойкость к воздействию влажной атмосферы и слабых растворов хлористого натрия при повышенных температурах обеспечивает широкое применение диффузионных покрытий хромом для защиты деталей паросилового оборудования, различной пароводяной арматуры и других деталей энергооборудования. [11]

При обезводороживании хромированных сталей уменьшается содержание водорода как в основном металле, так-и в, хроме. [13]

При обезводороживаиии хромированных сталей уменьшается содержание всдорода как в основном металле, так и в хроме. [14]

При обезводороживяиии хромированных сталей уменьшается содержание всдорода как в основном металле, так и в хроме. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Изделия из хрома и нержавеющей стали. Сравним

Изделия из хрома и нержавеющей стали внешне практически не отличаются. И те и другие имеют зеркальную поверхность. Но внешние сходства – немногое, что сближает продукцию этих видов. Отлична технология производства, физические свойства изделий, стоимостью.

Хромированные изделия – покрытый хромированным напылением черный металл. Хром не только отвечает за внешний вид, но и противостоит процессам коррозии на металлической поверхности… до тех пор, пока слой напыления цел. А целостность хромированного покрытия нарушается быстро – вспомните рыжие точки на хромированных деталях постаревших машин, или пришедшие в эстетическую негодность элементы интерьера и экстерьера торговых центров.

Зачастую, первые царапины, нарушающие целостность покрытия, появляются спустя полгода с момента монтажа хромированных конструкций, а спустя 1-2 сезона, окисление металла под хромом принимает катастрофические последствия. Восстановлению защитный слой не подлежит – изделие не реставрируется. Исключение – автомобильные детали, где косметический ремонт хрома возможен, но стоимость такого ремонта обойдется едва ли не в стоимость самой детали.

В отличие от хромированного напыления, структура нержавеющего металла однородна – легирование хромом идет по всему объему. Поэтому нержавеющий металл легко поддается реставрации, последующей полировке, шлифовке затертостей, царапин. И само наличие таких царапин уже не приводит к катастрофическим для изделий последствиям.

Нержавеющий металл так же хорошо поддается сварке и последующей зачистке швов.

Подведем итог. Изделия из нержавеющей стали очевидно дороже из-за высокой себестоимости продукта. Но высокая цена окупается прочностью, долговечностью и экономией на отсутствии необходимости замены поврежденных хромированных деталей на новые.

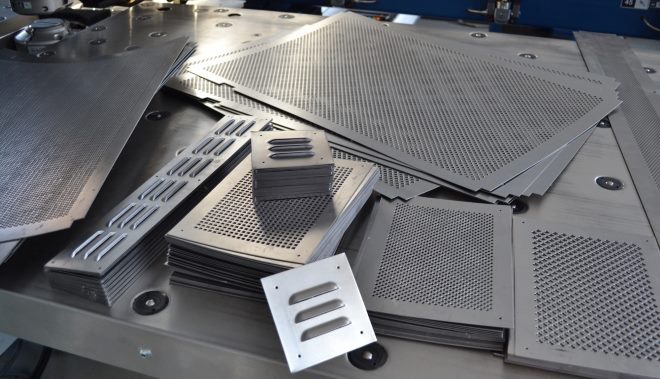

Велопарковка из нержавеющей стали надежнее хромированного аналога

Использование из нержавеющего металла оправдано в случае, если мы говорим про отбойники, поручни, ограждения, велопарковки, гардеробы. То есть, хорошему материалу следует отдавать предпочтение в том случае, если ставится цель надолго сохранить привлекательный внешний вид изделия даже в условиях интенсивной общественной эксплуатации.

ЗАО «Стальная группа «Каркас» рекомендует использовать нержавеющий металл в изделиях подобного рода.

mk.sgkarkas.ru

Хромоникелевая нержавеющая сталь

⇐ ПредыдущаяСтр 2 из 11Следующая ⇒Нержавеющей, или кислотоустойчивой, сталью называют такой сплав железа, углерода и некоторых других элементов, который обладает высокой антикоррозийной устойчивостью в условиях действия кислот, щелочей и растворов солей. В зависимости от состава и процентного содержания элементов, входящих в состав сплава, определяются физические, механические и другие свойства стали.

Впервые нержавеющая Хромоникелевая сталь была получена в 1912 г Основными компонентами этой стали являются хром и никель, которые на основе у- и ст-железа образуют однородный твердый раствор (см с 48) Для образования такого однородного раствора берут 18 % хрома и 9 % никеля. С уменьшением количества никеля или увеличением количества хрома сплав становится двуханодным на всем интервале температур

Одним из недостатков хромоникелевой нержавеющей стали является опасность возникновения в ней межкристаллической коррозии, так как в присутствии некоторого количества углерода и хрома в определенных условиях образуются карбиды хрома, располагающиеся по границам зерен. Для избежания межкристаллической коррозии и получения стали с более высокими физико-химическими и механическими свойствами кроме хрома и никеля в ее состав вводят и другие легирующие элементы

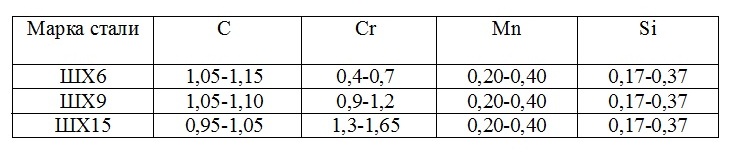

В зависимости от характера и количественного содержания элементов сталь приобретает различные свойства и подразделяется на классы В стоматологической практике применяют хромони-келевую нержавеющую сталь аустенитного класса трех марок (табл. 1, ГОСТ 5632—61)

Кроме указанных в таблице элементов в состав хромоникелевой нержавеющей стали могут входить кремний, сера, фосфор и др.

В состав специально изготовленной заводом «Электросталь» по специальному заказу ГИСО (1938 г.) стали, применяемой для изготовления зубных протезов, входит 0,1 % углерода, 0,8 % кремния, 0,3—0,7 % марганца, 0,02 % серы, 0,03 % фосфора, 18 % хрома, 8 % никеля, 0,26 % титана.

| Таблица. 1. Ма[ | рки хромоник | елевой не (ГОСТ 56 | ржавеюще 32-61) | и стали а | 1устенитно | го класса |

| Содержа | ние элемен | тов | Тип | |||

| Марка стали | Углерод | Марганец | Хром | Никель | Титан | стали |

| XI 8Н9 (ЭЯ—1) 2Х18Н9 (ЭЯ—2) XI 8Н9Т (ЭЯ-1Т) | 0,12 0,13—0,21 0,12 | 1—2 1—2 1—2 | 17—19 17—19 17—19 | 8—10 8—10 8—9,5 | 0,7 | 18—9 18-9 18-9 |

| Характеристика элементов сплава |

Железо по распространенности в природе среди металлов занимает второе место после алюминия. В свободном состоянии

не встречается, входит в состав различных пород — железных руд. Такими рудами являются закись-окись железа—магнитный железняк, красная окись железа — красный железняк и бурая окись железа. По запасам железных руд Советский Союз занимает первое место в мире.

Железные руды из недр добываются обычно открытым (шахтным или карьерным) способом. Так как содержание железа в руде невелико (до 26 %), то руду вначале обогащают. В результате обогащения процентное содержание железа в руде повышается до 70 %. Затем руда поступает в доменные печи, где происходит восстановление железа углем. Уголь при сгорании соединяется с кислородом и железо таким образом освобождается.

Железо — это металл серебристого цвета с синеватым оттенком. Плотность 7,86 г/см3, твердость по Бринеллю 65 кг/см2, температура плавления 1530°С, температура кипения 2450°С, коэффициент линейного расширения 0,000012. В химическом отношении железо является активным металлом. В присутствии влаги даже при комнатной температуре быстро разрушается — покрывается толстым слоем окиси. Еще более быстрый процесс разрушения железа происходит в водных растворах солей и кислот.

Железо широко используется в народном хозяйстве, в том числе в зубопротезной практике при изготовлении инструментов. Оно входит в состав различных сплавов—нержавеющую сталь и припои. В нержавеющей стали составляет основную массу сплава.

В твердом состоянии железо встречается в двух аллотропных формах. До температуры 910 °С оно находится в форме «-кристал-лов, имеющих кристаллическую решетку объемно центрированного куба. При 910 °С «-кристаллы переходят в у-кристаллы, имеющие решетку куба с центрированными гранями. При температуре 1400 °С у-кристаллы переходят опять в «-кристаллы, которые при такой температуре именуют б-кристаллами. При низких темпера турах «-кристаллы сильно ферромагнитны, а при температуре 768— 770 °С ферромагнетизм исчезает.

•

Хром в природе встречается в различных соединениях. Часто сопутствует железу в составе железных руд. Добывается из хромистого железняка (хромида) путем восстановления в доменных печах.

Хром — металл белого цвета с синеватым оттенком. Плотность 7,2 г/см3, температура плавления 1910°С, температура кипения 2200 °С, коэффициент линейного расширения 0,00000081, твердость по Бринеллю 450 кг/см2. Хром обладает высокой антикоррозийной стойкостью, поэтому его используют для предохранения других металлов от коррозии путем нанесения тонким слоем на поверхность изделия, т. е. производят хромирование. С кислородом хром соединяется лишь при температуре выше 1000 °С, образуя при этом окись хрома (СггОз) или хромовый ангидрид (СгОз). Хром растворяется в соляной кислоте и не взаимодействует с азотной кислотой.

В зубопротезной технике для покрытия поверхности инструментов и металлических частей зубных протезов используют чистый хром и соединения хрома с кислородом (окись хрома и хромовый ангидрид), входящие в состав полировочных средств.

В период поисков материалов для замены благородных металлов в зубном протезировании металлические детали, изготовленные из меди, латуни, алюминия, серебра и других металлов, подвергались электролитическому хромированию. После первых положительных опытов по применению нержавеющей стали в зубном протезировании начали хромировать и стальные протезы.

Хром также входит в состав хромоникелевых и хромокобальто-вых сплавов. Введение хрома в состав стали повышает ее твердость и антикоррозийные свойства. Однако соединяясь с углеродом стали, хром образует карбиды, которые при нарушении режима термической обработки стали выпадают из однородного твердого раствора и располагаются по границам кристаллов сплава. При этом сплав приобретает неоднородную структуру с резко повышенной химической активностью. Поэтому для повышения антикоррозийных свойств в состав сплава должно входить хрома не меньше 12—13 %. При меньшем процентном содержании хрома сталь теряет антикоррозийную стойкость.

Никель встречается в природе в виде различных химических соединений. Наиболее распространенными соединениями никеля являются никелевый блеск (№Аз8) и гарньерит (№МпН25Ю4). Наиболее распространенным способом промышленной добычи никеля является агломерация *. Химически чистый никель добывают путем электролиза сернокислого никеля.

1 * Руда сплавляется с гипсом и известняком, а затем продувается воздухом, в результате чего образуется сульфид никеля (№5) и окисленное железо. При дальнейшем обжиге получают закись никеля (№0), которую подвергают электроплавкев смеси с древесным углем. При этом получают никель в чистом виде

Никель представляет собой металл серебристо-белого цвета. Плотность 8,9 г/см3, температура плавления 1455 °С, температура кипения 2900 °С, твердость по Бринеллю 68 кг/см2, коэффициент линейного расширения 0,0000128. Хорошо куется и вальцуется, обладает высокой прочностью и сопротивляемостью на разрыв. В химическом отношении никель относится к стойким металлам. Он не окисляется на воздухе, н.е разлагается в воде и щелочах, поддается слабому разрушению в азотной, серной и соляной кислотах. Более значительному разрушению подвергается в разбавленной азотной

кислоте.

Никель получил широкое применение в народном хозяйстве, главным образом, для предохранения поверхностей металлических изделий от коррозии — никелирование. Большое практическое значение имеет введение никеля в состав различных сплавов стали и припоя. В соединении с железом и хромом никель образует мелко^-зернистый твердый раствор—феррит или аустенит, повышающий пластичность, вязкость и упругость сплава.

В хромоникелевой нержавеющей стали при содержании 18 % хрома для получения аустенитной структуры содержание никеля должно быть не ниже 9 %. С уменьшением количества никеля сплав становится двухфазным. Увеличение содержания хрома свыше 18 % при 9 % никеля в сплаве также ведет к образованию двухфазного состояния и понижению антикоррозийной стойкости стали. Постоянства соотношения хрома и никеля необходимо придерживаться не только в марках стали, выпускаемых заводским способом, но и в сплавах, подвергающихся различной обработке, так как плавка стали электрической дугой и ацетиленокислородным пламенем изменяет не только процентное содержание углерода, но и соотношение в сплаве хрома и никеля.

Углерод встречается в природе в виде алмаза, графита и аморфного углерода, а также в виде многочисленных соединений с различными элементами.

А л м а з — это самое твердое вещество, встречающееся в природе, используется как шлифовальный материал. Отшлифованные алмазы называются бриллиантами.

Г р а ф и т (от греч. §га^о — пишу) обладает большой мягкостью, высокой температурой плавления (около 4000°С) и химической стойкостью. Графит используют для изготовления электродов и ти-гел.ей, в которых производится выплавка металлов, а также для других целей.

В качестве примера аморфного углерода может служить сажа, которую широко используют в лакокрасочной и резиновой промышленности.

Известно свыше миллиона соединений углерода с различными элементами. Углерод является обязательным компонентом нержа-

веющей стали и других сплавов. Свойства стали находятся в прямой зависимости от количества в ней углерода. Он повышает твердость сплава, однако содержание углерода в сплаве должно быть минимальным, ибо чем больше процентное содержание углерода, тем благоприятнее условия для коррозии и ухудшения физико-химических и технологических свойств сплава.

Углерод, содержащийся в металле, оказывает влияние на процесс образования горячих трещин в нем. О влиянии углерода на трещиноустойчивость стали имеется два противоположных мнения. Одни авторы (А. А. Рыжиков, П. И. Яммшонов и др.) считают, что сталь, содержащая около 0,2 % углерода, наиболее склонна к образованию горячих трещин. Другие авторы (Н. Г. Гершович, Ю. А. Неходзе, М. А. Неймарк и др.) считают, что наилучшей стойкостью к образованию горячих трещин обладает сталь, содержащая 0,2 % углерода.

По данным Н. А. Трубщина (1962), трещиноустойчивость стали с содержанием около 0,2 % углерода зависит от ее линейной усадки, так как «при величине линейной усадки, равной или больше 1,2—2,3 %, сталь с содержанием углерода около 0,2 % оказывается более стойкой против образования горячих трещин, чем сталь с другим содержанием углерода. Если же линейная усадка меньше 1,2—1,3 %, трещиноустойчивость стали с 0,2 % углеродом, наоборот, наименьшая».

Сера в природе встречается как в чистом виде, так и в виде соединений. Сера входит в состав некоторых руд — железного колчедана (Ре82), каменного угля, горных пород (гипс), солей, а также находится в составе тканей животных и растений.

В чистом виде сера представляет собой твердое вещество желтого цвета. Температура плавления 114 °С. Широко используется в народном хозяйстве, главным образом в производстве резины и спичек.

В состав нержавеющей стали сера входит как сопутствующий элемент, от которого нельзя полностью освободиться при восстановлении железа, и играет отрицательную роль.

При температуре 940...988°С сера с железом образует соединение Ре5, которое, нарушая связь между зернами стали, способствует ее разрушению. Так как образование Ре5 происходит во время горячей обработки стали, это приводит к повышению хрупкости ее в горячем состоянии, чем понижаются ее механические свойства. Такую сталь называют красноломкой. Красноломкая сталь легко разрушается при термической обработке. Для понижения красноломкости в состав стали вводят марганец, который связывает серу. Так как содержание соединения марганца с серой должно быть ограничено, в специальных сталях допускается содержание серы не более 0,03—0,04 %.

Фосфор (светоносен) получил свое название вследствие способности светиться в темноте. В природе в свободном состоянии не встречается. В почве и минералах (апатитах и фосфоритах) содержится в виде солей фосфорной кислоты. Фосфор также входит в состав растений и животных. В костях животных находится в виде фосфорнокислого калия, придавая им определенную твердость. В мышечной и нервной ткани фосфор содержится в виде сложных органических соединений.

Фосфор имеет две аллотропные формы — белый и красный фосфор. Белый фосфор—бесцветное вещество с выраженным токсическим действием. На воздухе быстро окисляется и воспламеняется, поэтому хранят его под водой, в которой он почти.не растворяется. Красный фосфор — порошок красно-бурого цвета, химически менее активен и токсичен. При определенных условиях красный фосфор может быть переведен в белый и наоборот.

Опытным путем выявлено, что даже сотые доли процента фосфора в составе нержавеющей стали придают ей хрупкость в холодном состоянии, т. е. под влиянием фосфора углеродистая сталь делается хладноломкой. Фосфор, как и сера, является сопутствующей примесью при получении стали.

Марганец довольно распространен в природе. Наиболее часто встречаются пиролюзиты — минералы, содержащие марганец в виде двуокиси марганца (М§0г). Металлический марганец получают путем восстановления его окислов алюминием.

Применяется марганец, главным образом, в металлургической промышленности для р.аскисления стали. В тех количествах, в которых он присутствует в стали, он полностью входит в твердый раствор с железом, если этому не препятствует сера. Образуя твердый раствор, марганец несколько повышает твердость и прочность стали, но слегка уменьшает ее пластичность. При наличии серы связывает ее, образуя Мп8, и тем самым уменьшает ее красноломкость, что повышает механические свойства стали.

Кремний по распространенности в природе занимает второе место после кислорода. На его долю приходится почти четвертая часть всей массы земной коры. В свободном состоянии в природе не встречается, а находится в многочисленных соединениях, образующих горные породы и минералы—гранит, гнейс, кварц, полевой шпат, слюду, глину и др.

Кристаллический кремний блестящий, хрупкий, не растворяется в кислотах. Широко используется в силикатной промышленности. Из него изготовляют различные строительные материалы. В состав нержавеющих сплавов кремний входит в различных пропорциях. В небольших количествах он раскисляет сталь и несколько повышает ее антикоррозийные свойства. В больших количествах

повышает твердость и прочность стали, увеличивает ее антикоррозийные свойства, особенно при низких температурах.

Титан — металл серебристо-белого цвета. Плотность 4,5 г/см3, температура плавления 1672 °С.

Свойства титана в значительной степени зависят от его чистоты. Титан высокой чистоты (99,9 %) получают йодидным способом.

Различают две аллотропические модификации титана: низкотемпературную а-модификацию с гексагональной решеткой и высокотемпературную (3-модификацию с кубической объемно-центрированной решеткой. Переход к- в р-модификацию происходит при температуре 882 °С.

Титан имеет высокую антикоррозийную стойкость в различных средах, но менее устойчив в платиновой, концентрированных серной и азотной кислотах.

Титан обладает химическим сродством с углеродом. При введении его небольших количеств в состав нержавеющей стали связывает углерод, что предупреждает образование и выпадение кар-бидов хрома и последующее развитие процессов межкристаллической коррозии.

В стоматологической практике двуокись титана используют для нанесения облицовочного покрытия металлических частей несъемных конструкций протезов (комбинированные коронки и комбинированные звенья мостовидных протезов). —

Хромоникелевая нержавеющая сталь Свойства сплава представляет собой сплав серебристого цвета с блестящей поверхностью. Плотность 7,2—7,8 г/см3, температура плавления 1400... 1450 °С, коэффициент линейного расширения 0,000016, теплоемкость 0,118, прочность- на разрыв 56—75 кг/см2, твердость по Бринеллю 140— 180 кг/см2.

Хромоникелевая сталь обладает хорошей вязкостью и пластичностью. Ее прокатывают в очень тонкие листы (до 0,01 мм толщиной), которые в свою очередь подвергают вытягиванию, штамповке и другим воздействиям. В расплавленном состоянии Хромоникелевая сталь обладает хорошей текучестью, легко заполняет литьевые формы. При переходе из расплавленного состояния в твердое образует однородную мелкозернистую, аустенитную структуру, благодаря которой отмечается высокая антикоррозийная стойкость. Сталь устойчива в условиях пребывания на воздухе, в слюне, в растворах солей и некоторых слабых кислот.

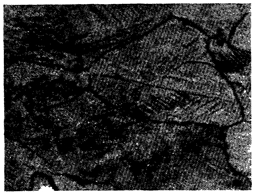

Перечисленные свойства стали под влиянием механических воздействий (ковки, вальцовки, штамповки и др.) резко меняются. Сталь, претерпевшая механические воздействия, приобретает повышенную твердость и теряет пластичность, появляются слабо выраженные магнитные свойства. Если такую сталь подвергать даль-

|

| Рис. 4. Структура хромоникелевой стали беспвечного протеза: а—до термической обработки; б—после термической обработки. |

нейшему механическому воздействию, может произойти ее разрушение — появление трещин и даже разрывов (рис.3).

Изменение свойств сплава объясняется изменением его структуры, смещением кристаллов, т. е. нарушением кристаллической решетки.

| Рис. 3. Структура хромоникелевой стали после механических воздействий. |

|

Для придания сплаву его прежних свойств изделие подвергают термической обработке, т. е. прокаливают или обжигают (рис. 4). Прокаливание может производиться как при помощи пламени сгорающих паров бензина в паяльном аппарате, так и в ацетиленокислородном пламени в течение короткого времени при температуре не менее 1000... 1100 °С (до соломенно-желтого цвета) с последующим быстрым охлаждением изготовляемой детали в холодной воде или струе холодного воздуха. При прокаливании следует помнить, что недостаточное нагревание сплава не только не улучшает его механических свойств, но и понижает антикоррозийную стойкость,так как при температуре 500... 800 °С создаются благоприятные условия для образования карбидов хрома и последующего их выпадения между зернами аустенитной структуры, что приводит к образованию межкристаллической коррозии. Быстрое охлаждение изделия после обжига препятствует выпадению карбидов хрома.

Тонкая пластинка нержавеющей стали, пора-

женная интеркристаллической коррозией, при ударе не издает металлического звука, легко разрушается, вплоть до образования порошка. Межкристаллическая коррозия объясняется тем, что кар-биды и зерна аустенита имеют различные электрохимические потенциалы, а разность потенциалов у мест контакта двух фаз приводит к коррозии.

Для уменьшения межкристаллической коррозии целесообразно вводить в состав стали стабилизаторы—титан или ниобий, которые, связывая углерод, уменьшают возможность соединения его с хромом. Более правильный путь борьбы с межкристаллической коррозией—уменьшение количества углерода '•в общей массе сплава.

/ Нержавеющую хромоникелевую сталь используют в ортопедической стоматологии для изготовления различных конструкций зубных протезов, ортопедических и челюстно-лицевых аппаратов, коронок, металлических и комбинированных мостовидных протезов, кламмеров и дуг для съемных конструкций протезов, различных активаторов и других частей ортодонтических и челюстно-лицевых аппаратов. Выпускается сталь как в виде слитков различной величины, так и в виде специальных заготовок — гильз, литых зубов, фасеток, кламмеров, лент, проволок, дуг и т. д. -— С внедрением в стоматологическую практику индивидуального литья выпуск специальных заготовок значительно уменьшен. Из заготовок изготовляют соответствующие детали путем тщательной их припасовки и механической обработки, а из слитков отливают необходимые детали путем предварительного расплавления стали в специальных плавильных печах и заполнения этим расплавом специальной литьевой формы.

Хромокобальтовая сталь

Хромокобальтовую сталь в стоматологической практике применяют недавно. В 1933 г. Эрде (Егае) и Пренг (Ргап§е) предложили сплав «Виталлиум», в состав которого в значительных количествах ;

введены кобальт (66,42 %), хром (24,1 %), никель (1,4 %), молиб- . ден (5,3 %) и другие легирующие элементы.

Согласно специфики хромокобальтовой стали содержание хрома, кобальта, никеля в общей массе сплава должно быть не меньше 85 %, что обеспечивает высокие антикоррозийные свойства сплава, предохраняет возникновение окислительно-восстановительных реакций <в полости рта независимо от состава слюны и влияния различных факторов. Введение в состав сплава большого количества хрома и кобальта уменьшает его усадку до 1,8—2 %, что позволяет применять технологию изготовления протезов, полностью

компенсирующую усадку и обеспечивающую точность размеров изделия.

Хром, кремний и другие компоненты обусловливают высокую твердость сплава, что значительно осложняет обработку изделии. Однако применяя методы точного литья по выплавленным и заранее изготовленным из моделировочных материалов моделям, не требуется сложной обработки отлитых протезов или деталей и коррекции их в полости рта.

Кобальт в природе встречается в составе Характеристика различных руд. Часто сопутствует мышья-элемеитов сплава ковым, сернистым и другим соединениям в мьГшьяково-коб альтовых, сернисто-кобальтовых и других рудах.

В чистом виде кобальт — металл белого цвета с розоватым оттенком. Плотность 8,8—8,9 г/см3, температура плавления 1490 °С, температура кипения 3185 °С, твердость по Бринеллю 132 кг/см2. Обладает малой усадкой, хорошей ковкостью и текучестью. Характеризуется высокими антикоррозийными свойствами. В чистом виде кобальт почти не применяется, входит в состав сверхтвердых сплавов.

Введение кобальта в больших количествах в сплав марки «Ви-таллиум» резко повысило его антикоррозийные и литейные свойства, уменьшило усадку до 1,8 %. Однако в связи с высокой твердостью хромокобальтовых сплавов (твердость по Бринеллю 365 кг/см2) значительно усложнились процессы соединения отдельных изготовленных из него деталей при помощи припоя (пайки) и механическая обработка готовых изделий. В связи с этим возникла необходимость в повышении точности отлитых деталей, чистоты и гладкости их поверхностей.

Молибден — металл серебристо-белого цвета. Встречается в природе в соединениях, главным из которых является молибденовый блеск (МоЗг).

Для получения металлического молибдена молибденовый блеск переводят в молибденовый ангидрид путем обжига. Ангидрид восстанавливают водородом и получают порошкообразный молибден. Порошок вначале прессуют, а затем нагревают переменным током и подвергают прокатке. В результате получается металлический молибден, характеризующийся высокой тугоплавкостью. Температура плавления 2625 °С. В обычных условиях на воздухе не окисляется, не поддается воздействию соляной кислоты, растворяется только в азотной и горячей серной кислоте.

Чистый молибден применяется в электротехнической промышленности в связи с его высокой термостойкостью. Входит в состав некоторых сплавов. В хромокобальтовых сплавах он способствует образованию мелкокристаллической структуры, повышает твердость, вязкость и антикоррозийную стойкость.

Сведения об остальных компонентах хромокобальтовой стали изложены в разделе «Хромоникелевая сталь» (см. с. 48—53).

Известно много марок хромокобальтовой Свойства сплава стали, выпускаемых промышленностью СССР и зарубежными фирмами. В стоматологической практике чаще всего используют кобальтохромовый сплав (КХС). В разработанный в 1935 г. А. И. Дойниковым КХС входит 67 % кобальта, 26 % хрома, 6 % никеля, 0,5 % молибдена и 0,5 % марганца.

КХС, разработанный ММСИ, содержит 62,8—64 % кобальта, 25—28 % хрома, 2,7—3,5 % железа, 0,5—0,7 % марганца, 0,3— 0,5 % кремния, 3,1—9,7 % других элементов.

Плотность КХС 8,3 г/см3, температура плавления 1280—1450 °С, твердость по Бринеллю 217—365 кг/см2, усадка 1,8—2,7 %.

Иногда как более мягкий материал используют сплав марки ЛК-4, в состав которого входит 0,25 % углерода, 58 % кобальта, 25—28 % хрома, 4,5—5,5 % молибдена, 0,5 % железа, 0,6 % марганца, 3—3,75 % никеля, 0,8 % кремния. В стоматологической практике применяют также сплавы «Виталлиум» и «Вириллиум».

Физико-механические свойства сплавов зависят от характера и количественного содержания в них легирующих элементов. Хромо-кобальтовая сталь характеризуется высокими литейными и технологическими свойствами, имеет хорошую текучесть и малую усадку, стойкая к коррозии. Для сохранения этих свойств следует строго придерживаться технологии изготовления из них изделий, не следует допускать перегрева расплава перед заливкой в литьевую форму. Перегрев сплава допускается не более чем на 100 °С после достижения температуры плавления. Более значительное повышение температуры плавления способствует увеличению усадки, образованию грубозернистой структуры, понижению других механических свойств и антикоррозийной стойкости.

Хромокобальтовая сталь более совершенна в конструктивном отношении по сравнению с хромоникелевой сталью и золотопла-тиновыми сплавами. Это способствовало быстрому внедрению ее в стоматологическую практику для изготовления цельнолитых бю-гельных протезов и цельнолитых шинирующих аппаратов. В последнее время достаточно разработана технология и уже успешно применяются цельнолитые конструкции мостовидных протезов и коронок из хромокобальтовой стали с пластмассовой или керамической облицовкой.

При отливке сложных тонкостенных конструкций хромокобаль-товый сплав необходимо заливать в форму, подогретую до 900 °С. Это способствует сохранению хорошей текучести расплавленной массы, продвижению ее по каналам литейной формы и обеспечивает возможную компенсацию усадки в период кристаллизации

сплава, так как подогретая форма вследствие термического расширения увеличена в размерах. Несмотря на то, что термическое расширение материала, из которого изготовлена литейная форма, и усадка хромокобальтового сплава не идентичны (расширение формы намного меньше усадки сплава), все же при правильном подборе формовочного материала и соблюдении режима литья можно получить отливку, совершенно точную по размерам (без усадки), так как компенсировать необходимо не всю усадку (1,8—2 %), а лишь ту ее часть, которая происходит от начала кристаллизации до полного охлаждения сплава. Усадку металла, находящегося в жидкой фазе, компенсировать не обязательно (подробно см. в разделе «Изготовление мостовидных протезов, не содержащих при-;—н<та»).

Хромокобальтовая сталь плохо поддается штамповке, паянию, изгибанию и другим механическим воздействиям, направленным на изменение формы изделия, поэтому для изготовления паяных и штампованных изделий не применяется.

Свойства хромокобальтовой стали, особенно механические свойства стоматологических отливок, еще недостаточно изучены. Почти нет сведений об утомляемости отлитых деталей, хотя именно эта характеристика является одной из наиболее необходимых, так как в полости рта протезы и аппараты постоянно находятся в условиях воздействия знакопеременных сил.

Сведения о режиме термической обработки протезов в стоматологической литературе весьма противоречивы. Так, Б. Кисела, И. Киселева (1962) и другие авторы считают, что при медленном охлаждении отлитые детали из К.ХС имеют более высокие механические свойства. Поэтому после залива металла в литьевую форму рекомендуют кювету с отлитой деталью помещать в муфельную печь, подогретую до 600... 700 °С, где она должна постепенно охлаждаться до комнатной температуры.

Г. П. Соснин (1968), наоборот, считает целесообразным отливки из К.ХС подвергать быстрому охлаждению под струёй воды. В. П. Панчоха (1976) рекомендует отливку из КХС быстро охлаждать в проточной воде и после двухминутной выдержки на воздухе подвергать механической обработке. Отливка в это время имеет небольшую твердость и высокую пластичность, хорошо поддается механической обработке, что значительно облегчает ее припасовку.

После шлифовки и полировки отливку подвергают отжигу в муфельной печи при температуре 700 °С в течение 15 мин, после чего отливка медленно остывает вместе с муфельной печью.

Чтобы изделие не покоробилось, отжиг его целесообразно проводить на огнеупорной модели, а для предупреждения появления окисной пленки на отполированной детали перед отжигом ее протирают жаростойкой обмазкой.

ПАЯЛЬНЫЕ МАТЕРИАЛЫ

Припои Паяние—это соединение металлических деталей или частей изделия при помощи

другого металла или сплава, находящегося в расплавленном состоянии. Металлы или сплавы металлов, применяемые для соединения металлических частей, называются припоями.

Различают два вида паяния —твердое и мягкое. При мягком паянии расплаву подвергается только припой, при помощи которого соединяют металлические части изделия, не подвергшиеся специальному нагреву. Вследствие этого осуществляется лишь поверхностная диффузия расплавленного припоя в холодную поверхность спаиваемых деталей. Обычно для мягкой пайки применяют сплавы, имеющие низкую температуру плавления (до 230 °С). Мягкое паяние не обеспечивает достаточно прочного соединения деталей и поэтому имеет ограниченное применение.

Примером мягкой пайки в стоматологической практике является точечная пайка частей мостовидного протеза для временного удержания их в определенном положении в период подготовки к твердой пайке. При этом между деталями мостовидного протеза, находящегося в определенном положении, помещают небольшое количество олова или его сплава. Олово расплавляют электрической дугой. Расплавленное олово весьма поверхностно диффундирует в металл спаиваемых деталей и фиксирует их в заданном положении до осуществления твердой пайки.

Точечную мягкую пайку не следует путать с электросваркой, при которой стенки спаиваемых деталей расплавляются посредством электродов и электрического тока. По месту прилегания деталей образуется шов, прочно соединяющий детали между собой. Структура сварного шва резко отличается от структуры спая и поэтому метод электросварки в стоматологической практике не применяется.

При твердом паянии припой нагревают до полного расплавле-ния, а спаиваемые детали нагревают до температуры плавления применяемого припоя. В результате происходит глубокая взаимная диффузия сплавов и прочное соединение металлических частей. Прочность соединения зависит от характера припоя, степени нагрева спаиваемых частей, глубины диффузии в толщу припоя, условий пайки, поверхностного натяжения припоя, его прочности, толщины слоя и др.

От характера припоя и спаиваемых деталей зависит структура получаемого в результате пайки шва (рис. 5). Различают три вида структуры шва: механическую смесь, твердый раствор и химическое соединение. Лучшим из них является твердый раствор. Он получается при химическом или физическом сродстве составов спаивае-

|

| Рис. 5. Структура шва паяного протеза. |

мых детален и припоя. Поэтому для соедине ния методом пайки ме таллических деталей необходимо знать сос тав сплавов, из кото рых изготовлены эти детали, и соответствен но этому составу под бирать необходимый припой, который при соединении со сплавом деталей образует твер дый раствор. Идеаль ный шов может полу читься лишь при пая нии, тем же сплавом, из

которого состоят спаиваемые детали. Однако на практике это невозможно, так как для обеспечения взаимной диффузии припой следует подогревать до полного расплавления, а при такой температуре расплавляются и теряют необходимую форму спаиваемые детали.

Следовательно состав припоя должен отличаться от состава спаиваемых металлов и иметь температуру плавления ниже температуры плавления спаиваемых деталей, но иметь максимальное сродство.

Для понижения температуры плавления припоя в состав его вводят элементы, имеющие низкую температуру плавления, т. е. проводят присадку металлов. Припой также должен иметь непродолжительный период скрытой теплоты плавления, иначе это приведет к тому, что к моменту спая еще не вся масса припоя расплавится, или наоборот, перегреется и произойдет выгорание некоторых его компонентов, образуя пористый шов.

Припои, имеющие большое поверхностное натяжение, плохо растекаются по поверхности спаиваемых деталей и особенно плохо проникают в узкие щели между деталями, что ухудшает структуру шва и его прочность.

При выборе припоя в стоматологической практике необходимо руководствоваться следующими основными положениями.

1. Физико-механические свойства припоя (цвет, прочность и др.) должны быть близкими к физико-механическим свойствам спаиваемых металлов.

2. Припой не должен обладать токсическими свойствами и разрушаться в полости рта.

3. Температура плавления припоя должна быть ниже темпера-

| Та бли | ц а 2. Состав припоя для пайки частей из золото | платиновых сплавов |

| Состав. % | Температура плавления, | |

| Проба | Золото | Серебро Медь Кадмий Латунь | "С |

| 583 750 | 58,3 16 16 5,5 4.2 75 5 13 5 2 | 722-740 791-810 |

туры плавления спаиваемых металлов на 50... ГОО°С и иметь короткий период скрытой теплоты плавления.

4. Припой должен обладать хорошими антикоррозийными свойствами.

5. Припой должен обладать высокой прочностью, текучестью, хорошо смачиваться и т. д.

В качестве припоя для соединения зубных протезов, изготовленных из сплавов, содержащих золото, можно использовать сплавы золота более низкой пробы с добавлением в их состав некоторого количества кадмия и латуни. При этом проба припоя после пайки несколько меняется.

Рекомендуемые составы припоев для пайки частей из золото-.платиновых сплавов приведены в табл. 2.

В. Н. Копейкин приводит состав припоев, содержащих некоторое количество цинка для пайки сплавов золота.

Перечисленные припои применяют в стоматологической практике, однако в нашей стране в состав припоев для золота цинк не вводят, так как он способствует окислению, понижает прочность.

Читайте также:

lektsia.com

Хромирование легированных сталей - Справочник химика 21

Основным потребителем хрома, молибдена и вольфрама является металлургия, где эти металлы используются при выработке специальных сталей. Как легирующий металл хром применяют для создания аустенитных нержавеющих и жаропрочных сталей и сплавов на основе меди, никеля и кобальта. Хромистые низколегированные стали (до 1,5% Сг) представляют собой материалы повышенной прочности. Инструментальные стали содержат больше хрома (до 12%), что придает им твердость и износостойкость. Содержание хрома свыше 12% обеспечивает высокую коррозионную стойкость сталей. Нержавеющие стали содержат часто кроме хрома и молибден, который увеличивает жаропрочность сталей и улучшает свариваемость. Большие количества хрома расходуются в процессах хромирования главным образом стальных изделий. Антикоррозионные и декоративные покрытия получают при нанесении хрома на подслой из никеля и меди. [c.290] Металлический хром находит разнообразное применение. Он входит в качестве основного легирующего компонента в состав многих важнейших видов конструкционных и нержавеющих сталей (хромистые, хромоникелевые стали). Некоторые сплавы хрома с цветными металлами (хромоникель, хромаль, фехраль и др.) являются основным материалом для изготовления нагревательных элементов лабораторных и производственных электропечей некоторых типов, бытовых электронагревательных приборов. Хром широко используется для поверхностного покрытия металлических изделий (хромирование) с целью повышения их стойкости к коррозии или для увеличения их поверхностной твердости и уменьшения поверхностного износа трущихся деталей. Хромирование применяется также для улучшения внешнего вида изделий и в других целях. [c.142]Так, например, хром и никель в нержавеющих сталях, диффундируя к поверхности, образуют оксидный слой, содержащий шпинель Ni r204 и частично шпинель РеСггО . Оксидный слой такого состава оказывается более устойчивым, чем просто оксид СГ2О3, образующийся на поверхности чистого хрома. Поверхностное легирование представляет собой насыщение поверхности данного сплава металлом, обладающим прочным оксидным слоем, — аллитирование, хромирование, силицирование и т. д. Оно осуществляется диффузионным путем из газовой фазы, содержащей пары или летучие соединения легирующего компонента, или нанесением слоя этого металла вакуумным напылением, плазменным напылением или даже наплавкой, но обязательно с последующей термообработкой изделия. При нанесении на поверхность данного металла легирующего компонента возможно образование между ними интерметаллидов. [c.540]

Л - качеств понятие В каждом металле или сплаве из-за особенностей производств процесса или исходного сырья присутствуют неизбежные примеси Их не считают легирующими, т к они не вводились специально Напр, уральские железные руды содержат Си, керченские Аз, в сталях, полученных из этих руд, также имеются примеси соотв Си и Аз Использование луженого, оцинкованного, хромированного и др металлолома приводит к тому, что в получаемый металл попадают примеси 5п, 2п, 8Ь, РЬ, N1, Сг и др При Л металлов и ставов могут образовываться твердые р-ры замещения, вне трения или вычитания, смеси двух и более фаз (напр, Ag в Ре), интерметаллиды, карбиды, нитриды, оксиды, сульфиды бориды и др соед легирующих элементов с основой сплава ти между собой [c.581]

Хром — один из наиболее важных легирующих элементов, применяемых в металлургии. Он входит в. состав многих марок качественных сталей, в том числе и нержавеющих. Вследствие высокой твердости и устойчивости на воздухе в значительных количествах расходуется на хромирование нестойких металлов, например в автомобильной промышленности, и для медицинских инструментов. Хромированием предохраняются металлы от окисления, действия агрессивных жидкостей, повышается их поверхностная твердость и. сопротивление износу. [c.252]

Применение. Металлич. X. исиользуется для хромирования — нанесения покрытий, обладающих защитными и декоративными свойствами, а также в качестве важной легирующей добавки к сталям. Введение X. [c.372]

В данной работе рассматривается способ получения глубокого хромирования, основанный на изучении влияния легирующих элементов на процесс диффузии. Известно [1], что некоторые легирующие эле.менты, введенные в определенном количестве в хромируемую низкоуглеродистую сталь, могут способствовать ускорению диффузии хрома и дают возможность получить диффузионный слой большой глубины. [c.107]

В зависимости от природы легирующего элемента и его количества толщина диффузионного слоя мон ет изменяться в шн роких пределах (рис. 2) изменяется также и природа диффу зионного слоя. Прн хромировании стали, легированной Т1, Мп N5, наблюдается экстремальное значение толщины слоя соот ветственно при 0,96 1,8 2,1 вес. % легирующего элемента тогда как при легировании ванадием наблюдается непрерывное увеличение толщины слоя твердого раствора, которая достигает 230 мкм при 2,2% [c.108]

Хром широко используется для хромирования железных и латунных изделий, как компонент сплавов, как легирующая добавка к специальным сталям. Чистый молибден используется для изготовления держателей ламп накаливания, вольфрам - для изготовления спиралей ламп накаливания. [c.280]

Благодаря высокой твердости и благоприятным коррозионно-электрохимическим характеристикам карбида титана эти слои характеризуются большей износо- и коррозионной стойкостью, чем слои, полученные простым диффузионным хромированием углеродистых сталей. Кроме того, особенности образования внешней части карбидного слоя на завершающей стадии диффузионного легирования с использованием углерода основы открывают возможность модифицировать слой и такими элементами, как молибден, которые в железную матрицу практически не диффундируют. Наконец, вводя в легирующую смесь карби-дообразователи с низким атомным номером и малым радиусом (например, В), можно добиться дополнительного повышения плотности всего легированного слоя с увеличением его прочности и диффузионной непроницаемости. [c.213]

Легирующие элементы Мп, V, N5, Т1 способствуют повышению жаростойкости низкоуглеродистой стали, причем влияние титана (0,96 вес. %) оказывается особенно заметным. По сравнению с хромированной нелегированной сталью 08кп введение титана увеличивает жаростойкость после хромирования в о раза. [c.113]

Применение. Хром вводят как легирующую добавку в различные сорта стали (инструментальные, жаростойкие и др.). Из содержащих Сг сталей изготаЕ лпвают, в частности, лопатки газовых турбин и детали реактивных двигателен. Введение в сталь 13% Сг делает ее нержавеющей. Прн меньшем содержании хрома сталь приобретает высокую твердость н прочность. Хром входит в состав многих жаростойких сплавов, в том числе нихрома (80% 20% Сг), который обычно применяется в электронагревательных приборах (он выдерживает длительное нагревание до 1100°С), Сплав, содержащий 30% Сг, 5% А1, 0,5% 5] (остальное Ре), устойчив на воздухе до 1300 °С. Широко, используется хромирование различных изделий. [c.541]

Металлический хро.м благодаря высокой температуре плавления и стойкости к воздействию окислителей и агрессивных сред широко применяют в качестве легирующих добавок к металлам. Многие хромовые стали отличаются высокой твердостью, прочностью и. пластичностью [388] их употребляют для изготовления инструментов и различных частей машин. Большое количество хрома используют для хромирования [388] специфические свойства силицидов хрома используют при раскислении сталей [91]. Соединения хрома применяют в лакокрасочной, химической, нефтеперерабатывающей, парфюмерной, фармацевтической и других отраслях промышленности [2. Старейши.м потребителем соединений хрома является текстильная промышленность. Большие количества бихромата натрия и хромовых квасцов расходуются [c.8]

Хром широко используют в металлургии в качестве легирующей добавки к сталям и чугунам. В нефтеобрабатывающей промышленности применяют стали,, содержащие 5—6% хрома и обладающие повышенным сопротивлением коррозии, а в химической про.мышленности — до 30%. Хром является одним из основных компонентов жаропрочных и нержавеющих сталей. В машиностроении используют в качестве противокоррозионного и противоизносного покрытия. В сивременных двигателях внутреннего сгорания применяют хромированные поршневые кольца. Это позволяет по содержанию хрома в работавшем масле судить об износе колец. В тепловозных дизелях охлаждающую воду подвергают-хроматной обработке. В этом случае значительное количество хрома в работавшем масле свидетельствует о неисправности системы охлаждения. Концентрации хрома, определенные в работавших маслах различных автотракторных двигателей, приведены на рис. ПО. В отложениях масляных фильтров обычно содержится 0,001—0,6% хрома. [c.274]

Получение и использование. В земной коре хрома довольно много 0.02%. Основной его минерал — хромовая шпинель, а руда — хромит илп хромистый л елезняк, из которого выплавляют феррохром. Получение хрома в чистом виде —процесс длительный и трудоемкий, поэтому применяют главным образом феррохром, который получают в дуговых печах непосредственно из хромита. Хром — важнейший легирующий элемент черной металлургии. Хромоникелевая сталь известна под названием нержавеющей стали. Хромирование —покрытие металлов тонким. слоем хрома — один из методов защиты металла от коррозии. Дихроматы КгСггО и хромовые квасцы КСг (804)2 применяются при дублении кожи (отсюда и название хромовые сапоги). Соли хрома, например, РЬСг04 идут на изготовление различных красителей-пигментов. В лаборатории широко используется хромпик —смесь насыщенного раствора дихромата калия с концентрированной серной кислотой. Этот состав легко отмывает любую грязь с поверхности стеклянной посуды. [c.355]

В последнее время с целью экойомии дефицитных легирующих элементов, а также с целью повыщения устойчивости деталей в работе всё большее применение находят процессы, при которых происходит насыщение стали хромом (хромирование), алюминием (алитирование), кремнием (силицирование). [c.89]

Развитие современной энергетики идет по пути повышения рабочих параметров. Но с повышением рабочих температур выше 600—625° С область применения перлитных сталей исчерпывается. Аустенитные же жаропрочные стали, например сталь ХН35ВТ, содержащая 53—61% легирующих элементов, хотя и обладают достаточно высокой жаропрочностью, но имеют низкую износостойкость, вследствие чего данные материалы не могут применяться в узлах трения без предварительного поверхностного упрочнения. Как уже указывалось, повышение износостойкости путем твердостного азотирования в данном случае совершенно непригодно из-за слишком высокого уровня рабочих температур, а процесс термодиффузионного хромирования — слишком трудоемок, малотехнологичен и дает на деталях с резким изменением сечения и сложной формы большой процент неисправимого брака (за счет высокотемпературного коробления). [c.91]

Как указывает Хонегер который испытывал различные материалы, величина капель имеет большое значение одно сопло диаметром 1,5 тм производило в 5—10 раз большие разрушения, чем девять сопел диаметром 0,5 тт. В опытах Хонегера хорошее сопротивление показала 14%-ная хромистая сталь в закаленном состоянии 5%-ная никелевая сталь вела себя хуже, однако сопротивление этой стали несколько улучшалось при хромировании. В мягком состоянии нержавеющая сталь дала результаты не лучше латуни. Для участка сухого пара мягкие металлы, как например латунь, часто дают удовлетворительные результаты, а на участках высоких температур хорошие результаты показал монель-металл. В морских турбинах в настоящее время применяются легированные стали с большим содержанием легирующих элемен- [c.621]

Концентрациошгые кривые изменения хрома и легирующих элементов в диффузионной зоне исследуемых сталей, прошедших хромирование при 1150° С в течение 6 час, приведены на рис. 3. Изменение концентрации хрома является типичным для случая образования слоя твердого раствора в процессе а превращения на изотерме процесса насыщения поверхности стали хромом. Характерным является весьма низкая концентрация хрома (около 0,6%) в /-фазе (или а-фазе) при комнатной температуре для всех рассматриваемых случаев, скачок концентрации хрома на границе раздела (а)-фаз в этом случае оказывается боль- [c.109]

chem21.info

Хромированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Хромированная сталь

Cтраница 3

При высоких температурах эти окислы воздействуют па легированную хромированную сталь. Продукты сгорания выходят через всю площадь пода равномерно и практически не соприкасаются с трубами. [32]

Материалами для притиров служат твердо закаленная сталь, хромированная сталь, зеркальное стекло, особенно стекло марки пирекс, и-реже обычный серый чугун. [33]

Из-за рассасывания хромированных слоев экономически более оправдано применять хромированные стали для низких температур. [34]

Материалами для притиров служат твердо закаленная сталь, хромированная сталь, зеркальное стекло, особенно стекло марки пирекс, и реже обычный серый чугун. [35]

Активность на поверхностях толкателей из калящегося чугуна и хромированной стали была намного выше, чем на поверхностях отбеленного чугуна и цементированной стали, что объясняется пористой структурой первых двух материалов. [36]

В химической промышленности применяют фильтры из серебра, нержавеющей и малоуглеродистой хромированной стали для очистки концентрированных щелочных растворов и кислот, разделения воды и масла / в эмульсиях, фильтрования ацетатно-целлю-лозных растворов при изготовлении искусственного волокна; фильтры из нержавеющей стали - для фильтрования смол для лаков и пластмасс, суспензий и эмульсий, в производстве каучука; фильтры из бронзы - для очистки жидкого и газообразного кислорода от графитовой пыли, жидкого кислорода от твердой двуокиси углерода. [37]

Было установлено также, что аналогичной структурой обладает и хромированная сталь, тогда как цементированная сталь и отбеленный чугун непористы. Пористость поверхности хромированной стали не отражена в данных табл. 3, так как при обработке кислотой хромовое покрытие полностью растворялось, а нижележащий слой стали нерадиоактивен. [38]

Валки каландров изготовляются из чугуна, стального литья, хромированной стали и др. и выполняются полыми, что облегчает их нагревание или охлаждение. Зазор между валками, куда подается резиновая смесь или смесь совместно с тканью, следует точно регулировать. От точности регулирования зависит постоянство каландрованного материала по заданному калибру ( толщине) и весу. [39]

Интересные результаты были получены при изучении влияния температуры отпуска хромированной стали на ее предел выносливости. [40]

Основными деталями такого насоса являются од-нозаходный винт из нержавеющей или хромированной стали и двухзаходная обойма из специальной резины. Винт соединен с валом двигателя карданной передачей или другим гибким соединением, допускающим несоосность вала двигателя и винта. [42]

На примере электролитически хромированных образцов установлена непосредственная зависимость предела выносливости хромированной стали от величины остаточных напряжений в слое хрома. [43]

Вал, снабженный шпоночной канавкой в интервале установки лопаток, изготовляется из хромированной стали. Лопатки могут быть изготовлены из бронзы, чугуна, пластических материалов, а элементы, составляющие статор, - из чугуна. [44]

Страницы: 1 2 3 4

www.ngpedia.ru

Какая сталь лучше для часов? Сравнение и характеристики |

При изготовлении часов используется несколько видов нержавеющей стали (Stainless Steel). Чем они различаются? Какая лучше? Давайте разберемся.

Как правило, часы делаются из следующих марок стали: 303, 304, 316, 316L, 316F, 440, 904L. Все они относятся к «нержавейке» и обладают высокой устойчивостью к коррозии, а также хорошо обрабатываются и полируются.

904L

Из этой стали делаются часы марки Rolex. Это сталь с высокой долей примесей Ni, Cr и Mo. Она стоит в 3 раза дороже, чем обычная 316-я сталь.

440

Из этой стали делают, в основном, ножи и подобные инструменты. Часы — редко. Эта сталь хуже и дешевле 316-й марки, она не содержит никель.

316L и 316F

Большинство качественных часов делаются из стали этой марки.

316

Эта марка аналогична 316L, но в ней чуть больше содержания углерода.

303

Это самый дешевый и мягкий сорт стали, который легок в обработке. Такие часы особенно дешевы. В этой стали много углерода, различных примесей (серы, к примеру). Все самые дешевые часы и браслеты делаются из стали марки 303. Иногда бывает, что корпус делается из стали 304 или лучше, а браслет — из 303-й стали.

304

Это более дорогая и более «чистая» сталь в сравнении с 303-ей. В ней меньше углерода и больше доля легирующих элементов, что обуславливает ее бОльшую устойчивость к коррозии.

Ниже мы поговорим о марках 904 и 316.

Химический состав

Сплав стали основывается на железе (Fe), углероде (С) и группе других химических элементов, которые уже придают стали конкретные свойства. В случае нержавеющей стали это, как правило, никель (Ni), хром (Cr), иногда — молибден (Мо), медь (Cu) и другие (см. таблицу).

Из таблицы следует, что каждый вид стали — это фиксированная группа химических элементов.

В части часов нас могут интересовать следующие физические свойства стали:

— цвет, качество и простота полировки, — твердость (устойчивость к царапинам), — устойчивость к коррозии.

Все эти свойства задаются элементами, входящими в состав стали.

Цвет, качество и простота полировки

Здесь нужно понимать, что эти показатели во многом субъективны. Реальный цвет нержавеющей стали во многом зависит от содержания никеля и хрома. Никель придает большую желтизну, а хром — больше блеска и белого цвета.

Лабораторные тесты показывают, что сталь 904L отдает чуть больше в желтый цвет, чем 316-я сталь. Это связано с большим содержанием никеля. При этом 904-я сталь отлично блестит благодаря высокому содержанию хрома.

Что касается сталей 316F и 316L, то их химический состав почти идентичен. Однако у стали 316F репутация более «белой» и «блестящей». Почему? Причина проста — все дело в обработке и полировке. В этой стали больше фосфора и большее содержание серы, что упрощает обработку и полировку. Поэтому в индустрии часов считается, что сталь 316F — это версия стали 316L, которая более проста в обработке и полировке.

Это означает, что при одинаковой обработке и полировке корпус из стали 316F будет более блестящим, ярким и «белым». Однако эти различия будут минимальны и при чуть большей обработке корпус из стали 316L продемонстрирует аналогичный результат. Однако затраты (а значит, и цена) на обработку стали 316F будут ниже.

При всем этом нужно учитывать, что во многом блеск и качество полировки зависят от уровня работ.

Сталь в дешевых часах

В недорогих часах корпус делается из дешевых сплавов стали, а затем покрывается при помощи электролиза тонким слоем никеля и сверху еще одним тонким слоем хрома. Такие часы получаются очень сильно блестящими и «белыми», но вместе с тем эти часы выглядят дешево, у них нет такого «благородного» отблеска стали. Кстати, такие часы очень сильно царапаются и у них слабая защита от коррозии.

Вышесказанное показывает, почему производители не стремятся следовать примеру Rolex и производить часы из стали 904L. Дело тут не только в сложности обработки этого металла. Дело в том, что такая сталь не дает визуальных преимуществ. Экономических, кстати, тоже.

Твердость

Твердость — физическая характеристика материала, которая обозначает его сопротивление к воздействиям. В нашем случае — к царапинам. Эта характеристика абсолютно объективна. При этом царапается все. Сталь 904L также прекрасно царапается, о чем свидетельствуют корпусы старых часов Ролекс.

В среднем, твердость стали 904L составляет 85-90 HR (твердость по Роквеллу). У Ролексов она должна быть на уровне 90 HR. Твердость стали 316L составляет 79-90 HR, в часах, как правило, 82-84 HR. У 316F твердость чуть ниже, но обычно должна составлять те же самые 82-84 HR. Этого достаточно для использования часов.

Сопротивление коррозии

Это также объективная и измеряемая физическая характеристика. Вопрос в среде. Это может быть, например, как морская вода, так и человеческий пот. Во всех таких повседневных случаях использования нержавеющая сталь демонстрирует прекрасные результаты.

Благодаря большему содержанию никеля, хрома, молибдена и наличию меди сталь 904L демонстрирует лучшие результаты, чем сталь 316. Однако высокий процент никеля в этой стали может вызвать аллергические реакции у некоторых чувствительных людей.

Что касается стали 316, то 316L чуть более устойчива, чем 316F.

Выводы

Сталь 904, которую использует Rolex, обладает большей твердостью, она более устойчива к коррозии. Визуально она выглядит благодродно. Однако она дорогая. Нужно ли ее использовать в часах — предмет отдельной дискуссии.

Стали 316L и 316F

316L — обладает одинаковой или чуть большей твердостью, чем 316F, чуть более устойчива к коррозии. Ее немного сложнее полировать и обрабатывать. Цена этих марок стали в целом одинакова.

getat.ru