- твёрдость;

- устойчивость к ударным, вибрационным, термическим нагрузкам;

- сопротивляемость коррозии и усталостным разрушениям;

- пригодность для последующей обработки.

- шарики диаметром до 150 мм

- ролики диаметром до 23 мм

- кольца подшипников с толщиной стенки до 14 мм

- втулки плунжеров

- плунжеры

- нагнетательные клапаны

- корпуса распылителей

- ролики толкателей и другие детали.

Сталь конструкционная подшипниковая ШХ15 (ШХ15-Ш ШХ15-В). Шх15 сталь подшипниковая

Cталь ШХ15 механические, технологические, физические свойства. Сталь подшипниковая ШХ15 круг стальной пруток

Справочная информация

Характеристика материала сталь ШХ15

| Марка стали | сталь ШХ15 |

| Заменитель стали | сталь ШХ9, сталь ШХ12, сталь ШХ15СГ |

| Классификация стали | Сталь конструкционная подшипниковая ГОСТ 801-78 |

| ГП "Стальмаш" поставляет подшипниковую сталь в следующих видах металлопродукции:круг ст ШХ15 ГОСТ 2590-2006 круг (пруток) стальной горячекатаныйкруг ст ШХ15 ГОСТ 7417-75 круг (пруток) калиброванный | |

| Применение стали ШХ15 | шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, втулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность. |

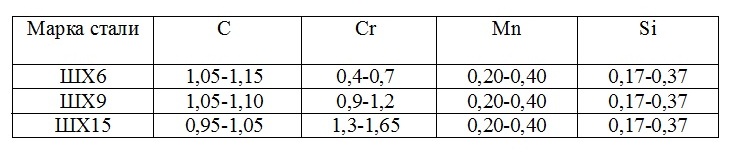

Химический состав в % материала сталь ШХ15

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.95 - 1.05 | 0.17 - 0.37 | 0.2 - 0.4 | до 0.3 | до 0.02 | до 0.027 | 1.3 - 1.65 | до 0.25 |

Температура критических точек материала сталь ШХ15

| Ac1 = 724 , Ac3(Acm) = 900 , Ar3(Arcm) = 713 , Ar1 = 700 , Mn = 210 |

Механические свойства при Т=20oС материала ШХ15 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Сталь | 590-730 | 370-410 | 20 | 45 | 440 | Отжиг 800oC, печь, 15 oC/ч, |

| Твердость материала сталь ШХ15 , | HB 10 -1 = 179 - 207 МПа |

Физические свойства материала сталь ШХ15

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.11 | 7812 | ||||

| 100 | 11.9 | 7790 | 390 | |||

| 200 | 15.1 | 40 | 7750 | 470 | ||

| 300 | 15.5 | 7720 | 520 | |||

| 400 | 15.6 | 37 | 7680 | |||

| 500 | 15.7 | 32 | 7640 | |||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь ШХ15

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь ШХ15Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| - | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

Обозначения:

| Механические свойства : | |

| sв | - Предел кратковременной прочности , [МПа] |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | - Относительное удлинение при разрыве , [ % ] |

| y | - Относительное сужение , [ % ] |

| KCU | - Ударная вязкость , [ кДж / м2] |

| HB | - Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | - Температура, при которой получены данные свойства , [Град] |

| E | - Модуль упругости первого рода , [МПа] |

| a | - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град] |

| l | - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | - Плотность материала , [кг/м3] |

| C | - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] |

| R | - Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | - сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | - сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг |

yaruse.ru

Конструкционная сталь характеристики, свойства

Цена

Конструкционная подшипниковая сталь ШХ15 используется для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью – шарики Ø до 150 мм, ролики Ø до 23 мм, кольца с толщиной стенки до 14 мм, ролики толкателей, корпуса распылителей, нагнетательные клапаны, плунжеры и втулки, другие изделия.

| Марка металлопроката | Заменитель |

| ШХ15 | ШХ9 |

| ШХ12 | |

| ШХ15СГ |

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| ШХ15 (ШХ15–В, ШХ15–Ш) | Сталь конструкционная подшипниковая | Сортовой прокат | 801–78 | есть |

Термообработка

| Режим | Среда охлаждения | t, 0С |

| Отжиг | печь, 150С/ч | 800 |

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер | Условия | ||

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Заготовка | до 250 | На воздухе | |

| 251–350 | В яме | ||

Сварка

| Свариваемость | Способы сварки |

| трудно свариваемая | КТС |

Флокеночувствительность

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| отожженное | 179–217 | 730 | 0.90 | 0,36 |

Склонность к отпускной хрупкости

Склонна.

Массовая доля элементов не более, %:

| Кислород | Кремний | Марганец | Медь | Никель | Сера | Титан | Углерод | Фосфор | Хром |

| 0,0015 | 0,17–0,37 | 0,2–0,4 | 0,25 | 0,3 | 0,02 | 0,01 | 0,95–1,05 | 0,027 | 1,3–1,65 |

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Прокат | 801–78 |

| Отжиг (печь) 150С/ч | 800 | 440 | 45 | 20 | 370–410 | 590–730 |

Твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

| Прокат | 801–78 | 179–207 |

Температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Мп |

| Температура | 724 | 900 | 700 | 713 | 210 |

Ударная вязкость, Дж/см2

| Термообработка | KCU при температурах | |||||

| -500С | -400С | -250С | -200С | 00С | +200С | |

| Закалка (масло) 8300С |

| 64 | 69 |

|

| 88 |

| Отпуск (воздух) 1500С | ||||||

Предел выносливости, МПа

| Термообработка | HRC | НВ | t-1 | s-1 |

| Отжиг |

| 192 |

| 333 |

| Закалка (масло) 8300С | 60 |

|

| 804 |

| Отпуск 1500С |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7812 |

| 2.11 |

|

|

|

| 100 | 7790 | 390 |

|

| 11.9 |

|

| 200 | 7750 | 470 |

| 40 | 15.1 |

|

| 300 | 7720 | 520 |

|

| 15.5 |

|

| 400 | 7680 |

|

| 37 | 15.6 |

|

| 500 | 7640 |

|

| 32 | 15.7 |

|

| Австралия | Англия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | ||||

| AS | BS | BDS | MSZ | DIN, WNr | EN | UNE | UNI | ||||

|

| Китай | Польша | Румыния | США | Франция | Чехия | Швеция | Юж. Корея | Япония |

| GB | PN | STAS | - | AFNOR | CSN | SS | KS | JIS |

Сталь марки ШХ15 используют для изготовления деталей с высокой контактной прочностью/ твердостью/ износостойкостью.

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

|

| МПа | кДж / м2 | % | % | МПа | МПа |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

|

| Без ограничений | Ограниченная | Трудно свариваемая |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить конструкционную подшипниковую сталь ШХ15 в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

www.lsst.ru

Сталь ШХ 15

Шарикоподшипниковая сталь относится к конструкционным сталям.

Эти стали должны иметь высокую твердость, поэтому содержание углерода в них велико. Основным легирующим элементом этой стали, помимо углерода, является хром.

Таблица 1. Составы некоторых подшипниковых сталей

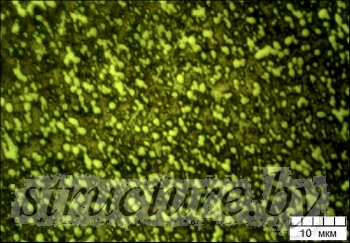

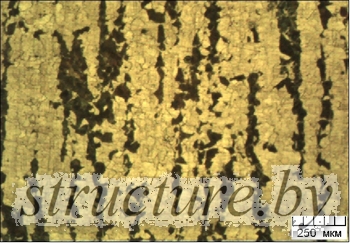

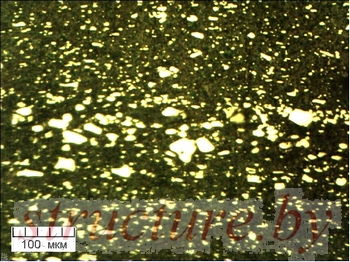

Структура стали в состоянии поставки – феррито-карбидная смесь; как правило, пишут – отожженная на зернистый перлит. Про этот вид перлита на данном сайте есть статья. Почему такое состояние поставки, понятно. Поскольку детали из этой стали получают, в том числе, пластической деформацией, то структура должна иметь наилучшие пластические свойства. Структура стали ШХ15 в состоянии поставки показана на рис. 1 а. По ГОСТ балл этой структуры 3-5 по шкале №1.

|

|

| а | б |

Рисунок 1 . Структура стали ШХ15 в состоянии поставки (а) и после закалки и отпуска (б)

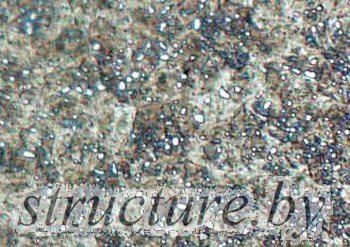

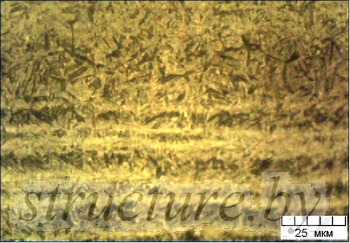

Термическая обработка подшипниковой стали – закалка от температуры 830-840оС в масло и отпуск 150-160оС 1-2 часа. После такой обработки структура стали – мелкодисперсный мартенсит отпуска (говорят – скрытоигольчатый мартенсит) и карбиды (рис. 1б). Снимок сделан при увеличении 3000х, тем не менее, мартенсит не различается.

|

|

| а | б |

Рисунок 2. Структура стали ШХ15 после закалки и отпуска

От карбидной фазы во многом зависят свойства стали. На рис.2 показаны структуры стали ШХ15, отличающиеся размером и пространственным распределением карбидов. На рис. 2а показана структура шарика диаметром 3/8 дюйма, показавшего при испытаниях усилие разрушения 140 кН. Этот шарик имеет однородную структуру матрицы и достаточно однородные карбиды (белые включения) как по размеру, так и по распределению в матрице. На рис. 2б показана структура шарика с усилием разрушения 68 кН. Структура этого шарика неоднородна. Это видно уже хотя бы из того, что участки мартенсита отличаются по цвету. Карбиды крупнее и неоднородны по размеру; для стали это существенно. Роль размера карбидов (неметаллических включений) иллюстрируется зависимостями на рис. 3.

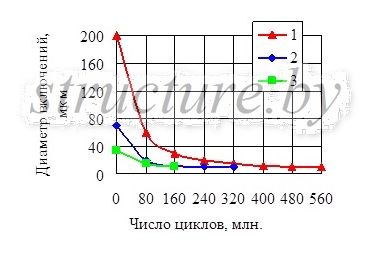

Рисунок 3. Влияние размера глобулярных включений на усталостную прочность стали для разных диаметров образца: 1-18,6 мм; 2- 15 мм; 3 – 13 мм.

Карбидная фаза вообще играет большую роль, и дефекты, связанные с карбидами, имеют существенное значение. Наиболее значимыми дефектами карбидной фазы являются:

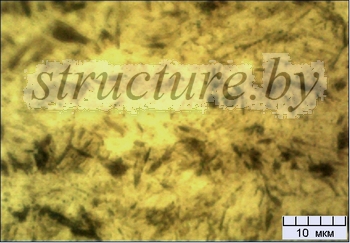

Карбидная полосчатость. Карбидная полосчатость является следствием структурной неоднородности стали после закалки. В участках карбидных скоплений образуется мартенсито-трооститная структура, а в участках, обедненных карбидами - игольчатый мартенсит. Это приводит к повышению внутренних напряжений и неоднородности твердости по поверхности подшипника. Карбидная полосчатость затрудняет получение структуры зернистого перлита.

Рисунок 4. Пример полосчатости структуры, сталь 12ХН3МСГ

|

|

|

| а | б | в |

Рисунок 5. Карбидная полосчатость в стали

|

|

Рисунок 6. Полосчатость в закаленной стали

Карбидная ликвация. В подшипниковой стали встречаются крупные включения карбидов, ориентированные вдоль направления прокатки - карбидная ликвация. Они обладают высокой твердостью и хрупкостью, поэтому они часто выкрашиваются при выходе на рабочую поверхность с образованием очагов разрушения. Резко выраженная карбидная ликвация ухудшает изнашиваемость шарикоподшипниковой стали.

Рисунок 7. Пример карбидной ликвации (сталь Р18)

Карбидная сетка. Присутствие карбидной сетки ведет к ухудшению механической прочности подшипника.

Рисунок 8. Участки карбидной сетки в стали ШХ15; закалка и отпуск

Другими дефектами подшипниковой стали являются:Остаточный аустенит. С количеством остаточного аустенита связана размерная стабильность готовых подшипников в процессе эксплуатации. При нагреве до 150оС в течение 100 часов увеличение размеров закаленной стали ШХ15 при исходной структуре пластинчатого перлита составляет 0,02%, а при исходной структуре зернистого перлита - 0,003%. Исходная структура зернистого перлита обеспечивает минимальное количество остаточного аустенита. Определение количества остаточного аустенита производится для подшипниковой стали только рентгеноструктурным анализом. Структура стали настолько мелкая (рис. 1,2), что различить зерна аустенита трудно.Микропористость. Микропоры являются местами концентрации напряжений в металле и очагами возникновения усталостных трещин в готовых подшипниках при их эксплуатации.

structure.by

Сталь конструкционная подшипниковая ШХ15 (ШХ15-Ш ШХ15-В) - характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки ШХ15 (ШХ15-Ш ШХ15-В).

Классификация материала и применение марки ШХ15 (ШХ15-Ш ШХ15-В)

Марка: ШХ15 (ШХ15-Ш ШХ15-В)Классификация материала: Сталь конструкционная подшипниковаяДополнительные сведения о материале: ШХ15 выплавлена в кислых мартеновских печах, ШХ15-Ш выплавлена методом электрошлакового переплава, ШХ15-В выплавлена в электродуговых печах с вакуумированиемПрименение: шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, втулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность.

Химический состав материала ШХ15 (ШХ15-Ш ШХ15-В) в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Ti | Cu | O |

| 0.95 - 1.05 | 0.17 - 0.37 | 0.2 - 0.4 | до 0.3 | до 0.02 | до 0.027 | 1.3 - 1.65 | до 0.01 | до 0.25 | до 0.0015 |

Механические свойства ШХ15 (ШХ15-Ш ШХ15-В) при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Сталь | 590-730 | 370-410 | 20 | 45 | 440 | Отжиг 800oC, печь, 15oC/ч, |

Технологические свойства ШХ15 (ШХ15-Ш ШХ15-В)

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги ШХ15 (ШХ15-Ш ШХ15-В)

Внимание! Указаны как точные, так и ближайшие аналоги.| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| - | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | - Предел кратковременной прочности , [МПа] |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | - Относительное удлинение при разрыве , [ % ] |

| y | - Относительное сужение , [ % ] |

| KCU | - Ударная вязкость , [ кДж / м2] |

| HB | - Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | - Температура, при которой получены данные свойства , [Град] |

| E | - Модуль упругости первого рода , [МПа] |

| a | - Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | - Плотность материала , [кг/м3] |

| C | - Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | - Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | - сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | - сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке ШХ15 (ШХ15-Ш ШХ15-В), приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки ШХ15 (ШХ15-Ш ШХ15-В) могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке ШХ15 (ШХ15-Ш ШХ15-В) можно уточнить на информационном ресурсе "Марочник стали и сплавов". Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

www.c-met.ru

Подшипниковая сталь ШХ15 в Екатеринбурге и Новосибирске

сделать заявку

ООО «Мировая Металлургия» реализует подшипниковую сталь ШХ15 с доставкой по России, Казахстану, Беларуси. Металлопрокат постоянно в наличии на складе в Екатеринбурге. Вся продукция сертифицирована. Сплав характеризуется повышенной прочностью и устойчивостью к изнашиванию. Он как нельзя лучше подходит для изготовления роликов, колец и шариков подшипников, осей рычагов, валиков топливных насосов и др. Кроме них, из такого материала также производят распылители форсунок, проволоку, обратные клапаны, пружины, подушки впрыскивающих систем и пр.

Заменители: Сталь ШХ15СГ, Сталь ШХ12

Сталь ШХ15 применяется: для производства бесшовных холодно- и горячедеформированных труб, предназначенных для изготовления колец шариковых и роликовых подшипников; шариков диаметром до 150 мм, роликов диаметром до 23 мм; втулок плунжеров, плунжеров; нагнетательных клапанов; корпусов распылителей; роликов толкателей и других деталей, от которых требуется высокая твердость, износостойкость и контактная прочность; круглой отожженой проволоки диаметром 1,4-10,0 мм для изготовления шариков, роликов и колец подшипников.

Допустимая температура эксплуатации готовых изделий — от -40 до +300˚С. Помимо этого, у подшипниковой стали ШХ15 есть и другие практичные свойства, в частности:

Мы поставляем только доброкачественный металлопрокат без трещин, закатов, окалины, царапин и прочих дефектов.

В компании «Мировая Металлургия» можно купить металлопрокат с доставкой до склада в вашем городе. Оформить заказ можно на сайте. Чтобы приобрести подшипниковую сталь ШХ15, свяжитесь с отделом продаж.

Технические характеристики

Цены

| Прокат | Сталь | вид | Цена руб/тн |

| Круг 6 мм | ШХ15 | горячекатаный | 88000 |

| Круг 10 мм | ШХ15 | горячекатаный | 68000 |

| Круг 12 мм | ШХ15 | горячекатаный | 68000 |

| Круг 13 мм | ШХ15 | горячекатаный | 68000 |

| Круг 14 мм | ШХ15 | горячекатаный | 68000 |

| Круг 15 мм | ШХ15 | горячекатаный | 68000 |

| Круг 16 мм | ШХ15 | горячекатаный | 68000 |

| Круг 18 мм | ШХ15 | горячекатаный | 68000 |

| Круг 20 мм | ШХ15 | горячекатаный | 58000 |

| Круг 22 мм | ШХ15 | горячекатаный | 58000 |

| Круг 23 мм | ШХ15 | горячекатаный | 58000 |

| Круг 25 мм | ШХ15 | горячекатаный | 58000 |

| Круг 30 мм | ШХ15 | горячекатаный | 58000 |

| Круг 31 мм | ШХ15 | горячекатаный | 58000 |

| Круг 33 мм | ШХ15 | горячекатаный | 58000 |

| Круг 36 мм | ШХ15 | горячекатаный | 58000 |

| Круг 38 мм | ШХ15 | горячекатаный | 58000 |

| Круг 42 мм | ШХ15 | горячекатаный | 58000 |

| Круг 45 мм | ШХ15 | горячекатаный | 58000 |

| Круг 48 мм | ШХ15 | горячекатаный | 58000 |

| Круг 50 мм | ШХ15 | горячекатаный | 58000 |

| Круг 52 мм | ШХ15 | горячекатаный | 58000 |

| Круг 55 мм | ШХ15 | горячекатаный | 58000 |

| Круг 56 мм | ШХ15 | горячекатаный | 58000 |

| Круг 60 мм | ШХ15 | горячекатаный | 58000 |

| Круг 64 мм | ШХ15 | горячекатаный | 58000 |

| Круг 65 мм | ШХ15 | горячекатаный | 58000 |

| Круг 70 мм | ШХ15 | горячекатаный | 58000 |

| Круг 80 мм | ШХ15 | горячекатаный | 58000 |

| Круг 85 мм | ШХ15 | горячекатаный | 58000 |

| Круг 90 мм | ШХ15 | горячекатаный | 58000 |

| Круг 95 мм | ШХ15 | горячекатаный | 58000 |

| Круг 100 мм | ШХ15 | горячекатаный | 58000 |

| Круг 105 мм | ШХ15 | горячекатаный | 58000 |

| Круг 110 мм | ШХ15 | горячекатаный | 58000 |

| Круг 115 мм | ШХ15 | горячекатаный | 58000 |

| Круг 120 мм | ШХ15 | горячекатаный | 58000 |

| Круг 125 мм | ШХ15 | горячекатаный | 58000 |

| Круг 130 мм | ШХ15 | горячекатаный | 58000 |

| Круг 135 мм | ШХ15 | горячекатаный | 58000 |

| Круг 140 мм | ШХ15 | горячекатаный | 58000 |

| Круг 150 мм | ШХ15 | горячекатаный | 58000 |

| Круг 160 мм | ШХ15 | горячекатаный | 58000 |

| Круг 170 мм | ШХ15 | горячекатаный | 58000 |

| Круг 180 мм | ШХ15 | горячекатаный | 58000 |

| Круг 190 мм | ШХ15 | горячекатаный | 58000 |

| Круг 200 мм | ШХ15 | горячекатаный | 58000 |

| Круг 220 мм | ШХ15 | горячекатаный | 58000 |

| Круг 250 мм | ШХ15 | горячекатаный | 58000 |

| Круг 260 мм | ШХ15 | горячекатаный | 58000 |

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | Si | Ni | Cu |

| ГОСТ 801-78 | 0,95-1,05 | ≤0,020 | ≤0,027 | 0,20-0,40 | 1,30-1,65 | 0,17-0,37 | ≤0,30 | ≤0,25 |

| ГОСТ 21022-75 | 0,95-1,05 | ≤0,010 | ≤0,025 | 0,20-0,40 | 1,30-1,65 | 0,17-0,37 | ≤0,30 | ≤0,25 |

По ГОСТ 801-78 суммарное содержание Ni+Cu≤0,50%. В стали, полученной методом электрошлакового переплава массовая доля серы не должна превышать 0,01 %, а фосфора 0,025 %. При выплавке стали в кислых мартеновских печах допускается массовая доля меди до 0,30 % при сохранении нормы суммарной доли меди и никеля не более 0,050 %.

По ГОСТ 21022-75 химический соства приведен для стали марки ШХ15-ДШ, полученную методом переплава в вакуумно-дуговой печи электродов из стали марки ШХ15, изготовленных из металла электрошлакового переплава.

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | Ψ, % | KCU, Дж/м2 | HB | HRCэ |

| Отжиг 800 °С, печь до 730 °С, затем до 650 °С со скоростью 10-20 град/ч, воздух. | 370-410 | 590-410 | 15-25 | 35-55 | 44 | 179-207 | ||

| Закалка 810 °С, вода до 200 °С, затем масло. Отпуск 150 °С, воздух. | 30-60 | 1670 | 1670 | 5 | 62-65 |

Механические свойства взависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | d5, % | δ4, % | KCU, Дж/м2 | HB | HRCэ |

| Закалка 840 °С, масло. | |||||||

| 200 | 1960-2200 | 2160-2550 | 61-63 | ||||

| 300 | 1670-1760 | 2300-2450 | 56-58 | ||||

| 400 | 1270-1370 | 1810-1910 | 50-52 | ||||

| 450 | 1180-1270 | 1620-1710 | 46-48 | ||||

| Закалка 860 °С, масло. | |||||||

| 400 | 1570 | 15 | 480 | ||||

| 500 | 1030 | 1270 | 8 | 34 | 20 | 400 | |

| 550 | 900 | 1080 | 8 | 36 | 24 | 360 | |

| 600 | 780 | 930 | 10 | 40 | 34 | 325 | |

| 650 | 690 | 780 | 16 | 48 | 54 | 280 | |

Механические свойства взависимости от температуры испытания

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 |

| Нагрев при 1150 °С и охлаждение до температур испытаний | |||||

| 800 | 130 | 35 | 43 | ||

| 900 | 88 | 43 | 50 | ||

| 1000 | 59 | 42 | 50 | ||

| 1100 | 39 | 40 | 50 | ||

| Образец диаметром 6 мм и длиной 30 мм, деформированный и отожженный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с | |||||

| 1000 | 32 | 42 | 61 | 100 | |

| 1050 | 28 | 48 | 62 | 100 | |

| 1100 | 20 | 29 | 72 | 100 | |

| 1150 | 17 | 25 | 61 | 100 | |

| 1200 | 18 | 22 | 76 | 100 | |

| Закалка 830 °С, масло. Отпуск 150 °С, 1,5 ч | |||||

| 25 | 2550 | 88 | |||

| -25 | 2650 | 69 | |||

| -40 | 2600 | 64 | |||

Технологические свойства

| Температура ковки | Начала 1150, конца 800. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм - в яме. |

| Свариваемость | способ сварки - КТС. |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 202 и sB = 740 МПа K тв.спл. = 0.90, K б.ст. = 0.36. |

| Склонность к отпускной способности | склонна |

| Флокеночувствительность | чувствительна |

| Шлифуемость | хорошая. |

Температура критических точек

| Критическая точка | Mn | Ar1 | Ar3 | Ac1 | Ac3 |

| °С | 210 | 700 | 713 | 724 | 900 |

Предел выносливости

| s-1, МПа | n | sB, МПа | s0,2, МПа | Термообработка, состояние стали |

| 333 | 1Е+6 | НВ 192. Отжиг. | ||

| 804 | 1Е+6 | НВ 616. Закалка 830 С. Отпуск 150 С, масло. | ||

| 652 | 1Е+6 | 2160 | 1670 | НВ 582-67 |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 24 | 33 |

| 65,5-68,5 | 63-68 | 58,5-67,5 | 51,5-67 | 40-64 | 38-54 | 38-48,5 | 38-47 | 33-41,5 | |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 28-60 | 9-37 | 57 |

| 90 | 20-54 | 6-30 | 62 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 211 | |||||||||

| Модуль упругости при сдвиге кручением G, ГПа | 80 | |||||||||

| Плотность, pn, кг/см3 | 7812 | 7790 | 7750 | 7720 | 7680 | 7640 | ||||

| Коэффициент теплопроводности Вт/(м ·°С) | 40 | 37 | 32 | |||||||

| Уд. электросопротивление (p, НОм · м) | 390 | 470 | 520 | |||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.9 | 15.1 | 15.5 | 15.6 | 15.7 |

Теплостойкость, красностойкость

Теплостойкость

| Температура, °С | Время, ч | Твердость, HRCэ |

| 150-160 | 1 | 63 |

Обозначения:

| Механические свойства | |

| sв | - Предел кратковременной прочности , [МПа] |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | - Относительное удлинение при разрыве , [ % ] |

| y | - Относительное сужение , [ % ] |

| KCU | - Ударная вязкость , [ кДж / м2] |

| HB | - Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | - Температура, при которой получены данные свойства , [Град] |

| E | - Модуль упругости первого рода , [МПа] |

| a | - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град] |

| l | - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | - Плотность материала , [кг/м3] |

| C | - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] |

| R | - Удельное электросопротивление, [Ом·м] |

| Свариваемость | |

| без ограничений | - сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | - сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг |

mmetallurg.ru

Химический состав и замены сталей ШХ15, ШХ15СГ, ШХ20СГ, сталь подшипниковая ГОСТ 801-78

Справочная информация

Замена стали ШХ15, ШХ15СГ, сталь подшипниковая ГОСТ 801-78

| ст.ШХ15 | ст.ШХ9, ст.ШХ12, ст.ШХ15СГ |

| ст.ШХ15СГ | ст.ХВГ, ст.ШХ15, ст.9ХС, ст.ХВСГ |

Химический состав стали ШХ15, ШХ15СГ, ШХ20СГ, сталь ГОСТ 801-78

| C | Si | Mn | Ni | S | P | Cr | ст.ШХ15 |

| 0.95-1.05 | 0.17-0.37 | 0.2-0.4 | до 0.3 | до 0.02 | до 0.027 | 1.3-1.65 | |

| C | Si | Mn | Ni | S | P | Cr | ст.ШХ15СГ |

| 0.95-1.05 | 0.4-0.65 | 0.9-1.2 | до 0.3 | до 0.02 | до 0.027 | 1.3-1.65 | |

| C | Si | Mn | Ni | S | P | Cr | ст.ШХ20СГ |

| 0.9-1 | 0.55-0.85 | 1.4-1.7 | до 0.3 | до 0.02 | до 0.027 | 1.4-1.7 |

ГП Стальмаш производит поставки металлопродукции в более 250 марках конструкционных легированных сталей по следующей нормативно-технической документации (стандарты на сталь):ГОСТ 4543-71, ГОСТ 19281-89, ГОСТ 1414-75, ГОСТ 1435-99, ГОСТ 20072-74, ГОСТ 14959-79, ГОСТ 801-78, ГОСТ 5950-2000, ГОСТ 10230-74, ГОСТ 4728-99, ГОСТ 10884-74, ГОСТ 1050-88 и другие ГОСТ, ТУ, ТС, ОСТ...

Из наличия металлопрокат отпускается от 100 - 1000 килограмм, в зависимости от марко-профиле-размеров проката.

ГП Стальмаш производит отгрузку металлопродукции со склада в г.Екатеринбург:*на самовывоз,*контейнерами (3-х, 5-ти, 20-ти тонные и 40-ка футовые),*вагонами,*отправка автотранспортными компаниями по всей территории России,*отгрузка через желдорэкспедицию.

Оперативная информация о ПОЛНОМ наличии на складе, ценах, условиях ОТГРУЗКИ по телефонам ГУП «Стальмаш»:(343) 268-0789, (343) 268-6735,(343) 268-7815,(343) 372-3655

yaruse.ru

|

ШХ15-сталь конструкционная подшипниковая. Сталь ШХ15 флокеночувствительна и склонна к отпускной хрупкости. Сталь ШХ15 используется для производства деталей, от которых требуется высокая твердость, износостойкость и контактная прочность: Заменителями стали ШХ15 являются марки ШХ9, ШХ12, ШХ15СГ. Химический состав в % стали ШХ15.

Механические свойства при Т=20oС стали ШХ15.

Физические свойства стали ШХ15.

Обозначения:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

www.baltstroymetall.ru