группу нормальной производительности образуют вольфрамовые (,,и др.) и вольфрамомолибденовые () стали, сохраняющие твердость не нижедо температуры;

группу повышенной производительности, к которой относятся стали, содержащие кобальт или повышенное количество ванадия: ,,и др. Они превосходят стали первой группы по теплостойкости, твердости () и износостойкости, но уступают им по прочности и пластичности. Эти стали применяют для обработки высокопрочных сталей, коррозионностойких и жаропрочных сталей с аустенитной структурой и других труднообрабатываемых материалов.

56. Инструментальные стали и сплавы, и их свойства:. Инструментальные стали и сплавы

56. Инструментальные стали и сплавы, и их свойства:

Стали, предназначенные для изготовления инструмента (сверла, метчики, резцы, фрезы и др.) относятся к инструментальным. Они должны быть твердыми (HRC > 60), прочными, износостойкими, теплостойкими, сопротивляться сменам температур. Для этого стали должны иметь высокое содержание углерода, для многих инструментов иметь в составе большое

количество легирующих элементов.

По главному показателю – теплостойкости – инструментальные стали подразделяются на группы: углеродистые и низколегированные (до 200 °С), высоколегированные быстрорежущие (до 600…640 °С), твердые сплавы (до 800…1000 °С), сверхтвердые сплавы (до 1200 °С).

57. Стали для режущих инструментов. То. Маркировка:

Углеродистые стали небольшой прокаливаемости, необладающие теплостойкостью. Углеродистые инструментальные стали У8, У10, У11,У12, У13 вследствие малой устойчивости переохлажденного аустенита имеют небольшую прокаливаемость, и поэтому эти стали применяют для инструментов небольших размеров.

Стали У10, У11, У12, У13 применяют для режущего инструмента (фрезы, зенкеры, сверла, шабера, напильники и т. д.). Для деревообрабатывающего инструмента применяют стали У7 и У8.

Стали можно использовать в качестве режущего инструмента только для резания с малой скоростью, так как их высокая твердость (У10-У12 - 62-63HRC) сильно снижается при нагреве выше 190-200°С.

Легированные стали повышенной прокаливаемости, не обладающие теплостойкостью (11ХФ, 13Х, ХВСГ, 9ХС, Х, В2Ф) пригодны для резания материалов невысокой прочности (sв=500¸600МПа) с небольшой скоростью (до 5-8м/мин). Их используют для инструмента, не подвергаемого в работе нагреву свыше 200-250°С. Легированные стали по сравнению с углеродистыми обладают большей прокаливаемостью.

58. Штампованные стали для холодного и горячего деформирования. То.Маркировка:

Штамповые стали

| Для обработки металлов давлением применяют инструменты— штампы, пуансоны, ролики, валики и т. д., деформирующие металл. Стали, применяемые для изготовления инструмента такого рода, называют штамповыми сталями (по виду наиболее распространенного инструмента). |

Штамповые стали делятся на две группы: деформирующие металл в холодном состоянии деформирующие металл в горячем состоянии.

Условия работы стали при различных видах штамповки сильно различаются между собой. При штамповке в горячем состоянии штампуемый металл под действием сближающихся половинок штампа деформируется и заполняет внутреннюю полость штампа. В работе внутренняя полость штампа («фигура»), которая деформирует металл, соприкасается с нагретым металлом, поэтому штамповал сталь для горячей штамповки должна обладать не только определенными механическими свойствами в холодном состоянии, но и достаточно высокими механическими свойствами в нагретом состоянии. Особенно желательно иметь высокий предел текучести (упругости), чтобы при высоких давлениях штамп не деформировался. Для кузнечных штампов большое значение имеет и вязкость, чтобы штамп не разрушился во время работы при ударах по деформируемому металлу. Устойчивость против износа во всех случаях очень важна, так как она обеспечивает сохранение размеров «фигуры» — долговечность работы штампа. Для прессового инструмента, работающего без ударов, большое значение имеет износостойкость в горячем состоянии и относительно меньшее — вязкость. Поэтому для молотовых штампов и для прессового инструмента применяют стали различных марок. Для штамповки в холодном состоянии сталь, из которой изготавливают штампы, обычно должна обладать высокой твердостью, обеспечивающей устойчивость стали против истирания, хотя и вязкость, особенно для пуансонов, имеет также первостепенное значение. Сталь для «горячих штампов» должна иметь как можно меньшую чувствительность к местным нагревам. В недостаточно вязкой (пластичной) стали, например в плохо отпущенной, местный нагрев может привести к образованию трещин. Еще в более тяжелых условиях работы находится сталь и штампах (прессформах) для литья под давлением. Нагрев рабочей поверхности формы расплавленным металлом и охлаждение водой внутренних частей формы вызывают значительные тепловые напряжения. Сталь, применяемая для прессформ, должна быть также достаточно износостойкой, иметь высокие механические свойства в нагретом состоянии и хорошо сопротивляться разъеданию поверхности формы расплавленным металлом.

Стали для штампов холодного деформирования

Стали этого типа должны обладать высокой твердостью и износостойкостью, высокой прочностью и удовлетворительной вязкостью для работы при ударных нагрузках. В зависимости от назначения различают три группы штамповых сталей для деформирования в холодном состоянии. К первой группе относятся стали для вытяжных и вырубных штампов. Основным требованием к этим сталям является высокая твердость и износостойкость. Для изготовления штампов этого типа применяют углеродистые стали марок У10—У12 и низколегированные стали X, ХВГ, ХВСГ. После неполной закалки их отпускают при 150—180 °С на твердость НКС 60. На поверхности образуется твердый износостойкий слой за счет несквозной прокаливаемости — сравнительно вязкая сердцевина, позволяющая работать при умеренных ударных нагрузках. Стали с повышенным содержанием хрома {6—32 %) (Х6ВФ, XI2, Х12М, Х12Ф1) имеют более высокую износостойкость и глубокую прокаливаемость. Высокая твердость этих сталей достигается благодаря присутствию в структуре большого количества карбидов хрома Сг7С3. Однако повышенное содержание карбидов хрома приводит к росту карбидной неоднородности. Структура и свойства высокохромистых сталей в значительной мере определяются правильным выбором режима термической обработки, особенно температуры закалки. С ее увеличением возрастает концентрация углерода и хрома в аустените, что приводит к повышению твердости мартенсита. Однако при закалке с чрезмерно высокой температуры в структуре увеличивается содержание остаточного аустенита и твердость стали падает. После закалки обычно проводят низкий отпуск на твердость НКС 61—63. Хорошо зарекомендовали себя стали Х12Ф4М, Х6Ф4М. Молибден и ванадий, дополнительно введенные в состав, способствуют получению мелкозернистой структуры. Износостойкость штампов из стали Х12Ф4М в 1,5—2 раза выше по сравнению со штампами из стали Х12М. Вторую группу составляют стали для штампов холодного выдавливания, испытывающие большие удельные давления. Эти стали должны хорошо сопротивляться деформации и иметь высокую прочность. Присутствие в их структуре остаточного аустенита недопустимо. Для этого необходимо проведение высокого отпуска при температуре не менее 500 °С. Поэтому, хотя эти стали и относятся к сталям для штампов холодного деформирования, они должны иметь довольно высокую теплостойкость. Этим требованиям удовлетворяет сталь 6Х4М2ФС. К третьей группе относятся стали для высадочных и чеканочных штампов, работающих при высоких ударных нагрузках. Сложность создания таких сталей состоит в том, что для повышения твердости необходимо увеличение содержания углерода, что может приводить к снижению ударной вязкости. Обычно для штампов этого назначения используют сталь 7X3. Более высокую стойкость показала сталь марки 6ХЗФС.

Стали для штампов горячего деформирования

В еще более тяжелых условиях работают штамповые инструменты для горячего формообразования. Материал штампов соприкасается с горячим металлом и нагревается, причем нагрев чередуется с охлаждением. Эффективность использования таких прогрессивных методов точного формообразования, как горячая объемная штамповка, прессование и литье под давлением, зависит от стойкости инструмента. С расширением номенклатуры обрабатываемых сплавов, увеличением производительности и мощности оборудования формообразующий инструмент испытывает возрастающие нагрузки. Требования к материалу инструмента непрерывно растут. Материал для горячих штампов должен удовлетворять комплексу требований. К ним в первую очередь относятся высокая прочность (не менее 1000 МПа), необходимая для сохранения формы штампа при высоких удельных давлениях во время деформирования, и высокая теплостойкость, позволяющая сохранить высокие твердость и прочностные свойства при длительном температурном воздействии. В рабочих условиях штамп должен деформировать заготовку, а не наоборот — заготовка деформировать штамп. Стали должны иметь достаточную вязкость для предупреждения поломок при ударном нагружении. Они должны обладать высоким сопротивлением термической усталости (разгаростойкости), сохраняя способность выдерживать многократные нагревы и охлаждения без образования сетки трещин. Горячештамповые стали должны иметь хорошую окалиностойкость и высокую прокаливаемость для обеспечения необходимых механических свойств по всему сечению, что особенно важно для массивных штампов. В соответствии с указанными требованиями для штампов горячего формообразования применяют легированные стали, содержащие 0,3—0,6 % углерода, подвергаемые закалке и отпуску при 550—680 °С с целью получения трооститной и трооститно-сорбитной структуры.

При горячей объемной штамповке энергетические затраты на 1 т штампованных поковок ниже, чем при холодной, однако себестоимость деталей в ряде случаев может быть выше, что обусловлено необходимостью нагрева заготовок до 1150—1200 °С. По сравнению с поковками, изготавливаемыми холодным деформированием, поковки, получаемые горячим деформированием, характеризуются увеличенными допусками и наличием окалины. При этом удельные усилия на инструмент гораздо ниже, чем при холодном деформировании.

Одним из путей снижения энергетических затрат и экономии металла в технологиях объемного деформирования является применение металлосберегающей и энергоемкой полугорячей штамповки, сущность которой заключается в том, что металл перед деформированием нагревают до температуры, находящейся в области критических точек перлитного превращения (между точками, лежащими на линиях Ас1— Ac3диаграммы состояния железоуглеродистых сплавов). На основании результатов проведенных исследований и производственного опыта штамповки интервал температур полугорячей штамповки принимают 600—800 °С. В области этих температур еще не происходят интенсивное окисление и окалинообразование на поверхности заготовки, а усилия деформирования снижаются в 1,5—2 раза по сравнению с холодным деформированием. Интервал температур полугорячей объемной штамповки определяют в зависимости от марки стали, скорости деформирования и допускаемых усилий на инструмент.

studfiles.net

Лекция 11. Инструментальные стали и сплавы

11.1. Требования к инструментальным сталям и сплавам

Инструментальные стали предназначены для изготовления режущего, измерительного инструмента и штампов. Все виды инструмента подвергаются истиранию, часто испытывают высокие напряжения, как правило, изгиба или кручения. Для обеспечения износостойкости инструментальным сталям должна быть присуща высокая твердость, а для сохранения формы инструмента, предупреждения его поломок и выкрашивания рабочих кромок – высокая прочность при удовлетворительной вязкости.

К важному свойству инструментальных сталей, подвергающихся при резании или деформировании существенному нагреву, относится теплостойкость (красностойкость), т.е. устойчивость против отпуска с соответствующим изменением свойств (снижением твердости и износостойкости), а также разгаростойкость – отсутствие склонности к образованию поверхностных трещин при многократных циклах нагревания и охлаждения.

Стали для измерительного инструмента должны иметь высокую чистоту поверхности и стабильность размеров в готовом изделии.

Инструментальные стали и сплавы можно классифицировать как по назначению, так и по химическому составу (углеродистые, низколегированные, высоколегированные, твердые сплавы).

11.2. Углеродистые инструментальные стали

Из-за низкой прокаливаемости они пригодны для мелкого инструмента или для инструмента сечением до 25 мм с незакаленной сердцевиной. При несквозной закалке меньше деформации; вязкая сердцевина повышает устойчивость к ударам и вибрациям. В сечениях более 25 мм закаленный слой получается тонким и продавливается во время работы.

Стали подвергают полной, а- неполной закалке. Стали, обеспечивающие более высокую вязкость, применяют для инструмента, подвергающегося ударам: деревообделочного, слесарного, кузнечного и штампового. После закалки их отпускают прина тростит (). Заэвтектоидные сталииспользуют после низкого отпуска со структурой мартенсита и включениями карбидов, обеспечивающих повышенную износостойкость. Их применяют для инструментов с высокой твердостью на рабочих гранях (): режущего (напильники, пилы, метчики, сверла, резцы и т.д.), измерительного (калибры и т.д.) и небольших штампов, работающих при невысоких нагрузках и без нагрева.

Сталь применяют для инструмента, требующего наиболее высокой твердости: шаберов, гравировального инструмента.

11.3. Легированные стали для режущего инструмента

По теплостойкости эти стали делятся на низко- и высоколегированные.

Низколегированные стали (и др.) содержат повышенное количество углерода и долегирующих элементов. Их подвергают неполной закалке и низкому отпуску. Эти стали имеют структуру мартенсита и избыточных карбидов (легированный цементит) и характеризуются высокой твердостью () и износостойкостью, однако, как и углеродистые, не обладают теплостойкостью. Низколегированные стали по сравнению с углеродистыми лучше прокаливаются и менее склонны к перегреву, поэтому их применяют для инструмента больших размеров и сложной формы с рабочей температурой до.

Основное свойство быстрорежущих сталей – высокая теплостойкость, которая обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами (), а также кобальтом. Инструмент из этих сталей сохраняет высокую твердость дои допускает враз более интенсивные режимы резания, чем из сталей, не обладающих теплостойкостью. По своим режущим свойствам быстрорежущие стали делят на две группы:

Высокие режущие свойства быстрорежущие стали приобретают после закалки с высоких температур и последующего многократного отпуска. Структура стали в готовом изделии – мартенсит отпуска и карбиды. Отпуск обеспечивает выделение вторичных карбидов и распад остаточного аустенита.

studfiles.net

Презентация на тему: ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И СПЛАВЫ

Основные свойства инструментальных сталей и факторы, влияющие на них.

Эксплуатационные свойства.

Твердость. Т.к. твердость характеризует сопротивление материала пластическим деформациям, то от твердости зависит устойчивость формы и размеров инструмента при работе.

Прочность. Прочностной характеристикой инструментальных сталей является предел прочности на изгиб , т.к. большинство инструмента работают в условиях напряженного состояния, близкого к изгибу.

Ударная вязкость. Многие инструменты работают в условиях ударных нагрузок. Ударная вязкость более чем чувствительна к величине зерна, изменению состава.

Технологические свойства.

Обрабатываемость резанием. Улучшают обрабатываемость резанием легирующие элементы хром, вольфрам, ванадий.

Шлифуемость. Чистота поверхности при шлифовании ухудшается при наличии в структуре крупных и неоднородно распределенных карбидов.

Закаливаемость – способность приобретать высокую твердость при закалке в мягких охлаждающих средах (масле, горячих средах, на воздухе).

Трещиностойкость. Стали с исходной структурой зернистого перлита менее склонны к образованию трещин.

Чувствительность к перегреву (росту зерна). Боле чувствительны к росту зерна доэвтектоитдные, эвтектоидные углеродистые стали и стали с марганцем.

Устойчивость против обезуглероживания. Обезуглероживают сталь легированные элементы, образующие карбиды (углерод переходит в карбид).

Углеродистые инструментальные стали.

Маркируются У7, У7А…У13, У13А. Буква означает «углеродистая», цифра–содержаниеуглерода у десятых долях процента.

Сталь У7-У10применяется для изготовления ножниц, стамесок и инструмента ударного действия, где требуется повышенная ударная вязкость – пуансоны, керны, зубила, кузнечные штампы для мягких материалов и т.д.

Сталь У11–У13обладает более высокой твердостью и износостойкостью. Изготавливают сверла, метчики, развертки, фрезы для обработки мягких материалов и т.д. Из У13 с самой высокой твердостью и износостойкостью – также ручные напильники и граверный инструмент.

Для выравнивания структуры перед термообработкой стали подвергают сфероидизирующему отжигу (дробление сетки цементита). Затем – закалка и последующий отпуск.

Недостатки – небольшая прокаливаемость до 10-15мм, низкая теплостойкость. Эти инструменты применяются при низких скоростях резания. После термообработки :

У9: , ε=10%.

У12: Твердость после закалки и низкого отпуска 62-63HRC,ε=8%.

Быстрорежущие стали

Быстрорежущие стали содержат 0,7-1,5%Си до 18% W (основной легирующий элемент). В марке Р6М5 вначале ставят букву Р от слова «рапид» – скорость, 6% W, 5% Mo.

Добавление ванадия повышает износостойкость, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650 0С. Наибольшую теплостойкость имеют стали Р14Ф4, Р10К5Ф5 и Р8М4К8 (до 6500С).

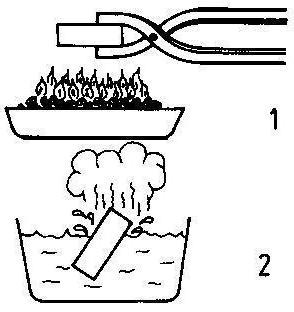

Вследствие малой теплопроводности быстрорежущей стали инструмент нагревают ступенчато в трех ваннах: 500-6000С, 8000С и 12800С. Микроструктура этой стали состоит из легированного мартенсита, остаточного аустенита и до 30% рассеянных зернышек карбидов.

Р18:после отжига σТ=510 МПа, σВ= 840 МПа, ε =8% , ψ=10%, КСU = 19 Дж/см2, после закалки 63 HRC.

•Р9М4К8: Твердость после закалки и низкого трехкратного отпуска 65-68HRC.

Стали для штампов холодного деформирования.

Валки станов холодного деформирования изготавливают из стали 9Х, 9Х2 с закалкой в воде и низким отпуском. Для повышения износостойкости поверхности инструмента после термообработки применяется цианирование или хромирование рабочей поверхности. Для изготовления штампов для штамповки более твердого металла и более сложной конфигурации применяются легированные стали марок Х12М, Х12 (~2%C), Х12ВМ (~2%С), Х12Ф1, Х6ВФ, 6Х6В3МФС, (фильеры, плашки и др.), закаливаемые в масле.

•Стали для инструментов ударного деформирования – 4ХС, 6ХС, 4ХВ2С,5ХВ2С (вольфрам добавляется при небольшом нагревании штампуемого металла), 6ХВ2С и т.д.

После термообработки :

•4ХВ2С: σТ=1300 МПа, σВ= 1700 МПа, ε=8%, ψ=35%, КСU = 29 Дж/см2.

•55Х: σТ=540 МПа, σВ= 780 МПа, ε=10%, ψ=35%.

•Х12: Твердость после закалки и низкого отпуска 63-65HRC.

Стали для штампов горячего деформирования.

Для молотовых штампов применяются стали 5ХНМ, 5ХГМ, 5ХНСВ, 5ХНТ. Сталь 5ХГМ имеет пониженную пластичность из-заприсутствия марганца вместо никеля.

Прессовый инструмент для горизонтально-ковочныхмашин и прессов, работающих при больших удельных давлениях и температурах, изготавливают из других легированных сталей (3Х2В8, 4Х5В3ФС– ЭИ958, 4Х2В5ФМ, 4Х3ВФ2М2).

После термообработки стали имеют такие свойства:

•5ХГМ: σТ=1450 МПа,σВ= 1570 МПа, ε=9% , ψ=26%, КСU = 36 Дж/см2.

•3Х2В8Ф: Твердость после закалки и низкого отпуска НВ 10-1=402-475МПа.

Стали для измерительных инструментов

Измерительные инструменты изготавливают из твердой и износостойкой стали. В них с течением времени не должны протекать структурные превращения и они должны иметь минимальные коэффициент теплового расширения. Обычно применяют высокоуглеродистые стали У8-У12,Х, Х9, ХГ и т.д. После закалки холодом применяют стабилизирующий низкотемпературный отпуск – старение (нагрев до120-1700С с выдержкой10-30ч).

Твердые сплавы

Рабочая температура резания инструмента из быстрорежущей стали – до 700 оС, их твердых сплавов – до 1000оС.

Состав металлокерамических сплавов – 90-95%карбидов и кобальтовая связка, поэтому спеченные детали из твердых сплавов нельзя подвергать механической обработке, только шлифование. Из твердого сплава изготавливают лишь режущую кромку.

ВК2, ВК3, ВК6, ВК8 – карбиды вольфрама (группа ВК), Т5К10, Т14К8, Т15К6 – карбиды вольфрама (основные) и титана (группа ВТК), Т30К6, Т60К6 - карбиды вольфрама и титана (основные) (группа ТК).

Твердость до 92 HRC.

Для обработки твердого инструмента применяется алмаз в виде алмазного порошка для алмазно-абразивногоинструмента (шлифовальных кругов, надфилей и т.д.). Это обеспечивается чистотой обработанной поверхности (отсутствие зазубрин, мелких трещин).

Для полирования применяются алмазные пасты разной дисперсности.

studfiles.net

Инструментальные стали и сплавы (реферат) :: Рефераты по металлургии

Твердые сплавы - материалы с высокой твердостью, прочностью, режущими и другими свойствами, сохраняющимися при нагреве до высоких температур. Различают литые и спеченные (порошковые) твердые сплавы. Инструментальные стали предназначены для изготовления режущего и измерительного инструмента, штампов холодного и горячего деформирования, а также ряда деталей точных механизмов и приборов: пружин, подшипников качения, шестерен и др. Часто из таких сталей изготавливают только рабочую (режущую) часть инструмента, а крепежные части выполняют из конструкционных сталей. Основными потребительскими требованиями к инструментальным сталям являются высокие твердость, износостойкостъ и прочность при высокой (500...800°С) теплостойкости. Кроме эксплуатационных свойств, для инструментальных сталей большое значение имеют технологические свойства: прокаливаемость, малые объемные изменения при закалке, обрабатываемость давлением, резанием, шлифуемостъ. Инструментальные стали классифицируются (ГОСТ 1435-74 и ГОСТ 5950-73) по основному потребительскому свойству на стали высокой твердости, стали повышенной вязкости и теплостойкие стали. Стали высокой твердости и повышенной вязкости используются как нетеплостойкие. Стали повышенной вязкости по химическому составу - среднеуглеродистые (0,60...0,74% С), среднелегированные (Mn, Si, Cr и др.). Для изделий из этих сталей Температура эксплуатации, как правило, менее 200°С, а их твердость - 62 HRC. Стали повышенной вязкости (У7, У7А, 7ХФ, 6ХС) используются для изготовления инструментов для обработки древесины (пилы, ножи и др.). Инструментальные теплостойкие стали по температуре эксплуатации в свою очередь делят на собственно теплостойкие (500...800°С) и полутеплостойкие (до 500°С). По химическому составу эти стали являются углеродистыми (0,22...1,65% С), высоколегированными (Мп, Si, Cr, W, Мо и др.). Теплостойкие стали высокой твердости объединяют в группу так называемых быстрорежущих сталей, маркируемых по ГОСТ 19265-73, буквой Р (режущие). После буквы Р в марке следует цифра, указывающая среднее содержание в процентах вольфрама - главного легирующего элемента этих сталей (буква В - его условное обозначение - пропускается): затем указываются принятыми для обозначения как и в остальных сталях буквами другие легирующие элементы с цифрами, указывающими их содержания в процентах, если это содержание больше 1...2%. В состав всех быстрорежущих сталей непременно входят углерод (0,8...1,25%), хром (около 4%) и ванадий (1...2%), содержание которых в марке не указывается. Полутеплостойкие (Х12М, 5ХНМ) и теплостойкие (Р12, Р6М5, Р18; Р12ФЗ, Р13Ф4К5, Р9М4К8, Bl 1M7K23, 4Х5МФС, 4Х5В2ФС, 4Х4ВМФС, 45ХЗВЗМФС, 2Х8В8М2К8) стали используются для изготовления режущих инструментов (например, фрезы, сверла) и штампов, пуансонов. Для инструментальных сталей при температуре эксплуатации до б50°С твердость должна быть 60...62 HRC, a для штамповых - 45...52 HRC до 700°С. Инструментальные стали для измерительного инструмента (плиток, калибров, шаблонов) помимо твердости и износостойкости должны сохранять постоянство размеров и хорошо шлифоваться. Обычно применяют стали У8...У12, X, ХВГ, Х12Ф1. Необходимые требования обеспечивают применением обработки холодом до - 60°С (нередко многократной) и отпуска при 120...130°С непосредственно после закалки.

markmet.ru

Инструментальные стали и сплавы

Инструментальные стали и сплавыИнструментальные стали и сплавы - литые твердые сплавы

Твердые сплавы - материалы с высокой твердостью, прочностью, режущими и другими свойствами, сохраняющимися при нагреве до высоких температур. Различают литые и спеченные (порошковые) твердые сплавы.

Инструментальные стали предназначены для изготовления режущего и измерительного инструмента, штампов холодного и горячего деформирования, а также ряда деталей точных механизмов и приборов: пружин, подшипников качения, шестерен и др. Часто из таких сталей изготавливают только рабочую (режущую) часть инструмента, а крепежные части выполняют из конструкционных сталей.

Основными потребительскими требованиями к инструментальным сталям являются высокие твердость, износостойкостъ и прочность при высокой (500...800°С) теплостойкости. Кроме эксплуатационных свойств, для инструментальных сталей большое значение имеют технологические свойства: прокаливаемость, малые объемные изменения при закалке, обрабатываемость давлением, резанием, шлифуемостъ.

Необходимые свойства инструментальным сталям придают карбидные фазы, так как именно их присутствие обуславливает высокие прочностные показатели и твердость (рис. 4).

Рис. 4. Влияние содержания хрома и типа карбидов в хромистых сталях на твердость НВ и износостойкостъ при трении по абразиву. Штриховые линии - сплавы, содержащие 0,4% С; сплошные линии - сплавы, содержащие 1% С; 1 -Fe,C ; 2 - Cr7C3 ; 3 - Cr23C6

Для обеспечения необходимых свойств применяют специальное легирование и термическую обработку. Так обеспечение теплостойкости достигается легированием стали вольфрамом, молибденом, ванадием, а легирование хромом и марганцем повышают ее прокаливаемость.

Термическая обработка инструментальных сталей, как правило, включает закалку и низкий отпуск. В результате такой обработки достигаются твердость стали 60...65 HRC и предел прочности при изгибе s = 250...350 МПа. Режимы термической обработки в зависимости от химического состава сталей и требований к их твердости и прочности установлены ГОСТ 5950-73 и ГОСТ 19265-73.

Инструментальные стали классифицируются (ГОСТ 1435-74 и ГОСТ 5950-73) по основному потребительскому свойству на стали высокой твердости, стали повышенной вязкости и теплостойкие стали. Стали высокой твердости и повышенной вязкости используются как нетеплостойкие.

Инструментальные стали высокой твердости по химическому составу могут быть высокоуглеродистыми (0,68...1,35% С) и низколегированными (Mn, Si, Cr и др.). Структура после термообработки - мартенсит и перлит. Температура эксплуатации для изделий из таких сталей до 190... 225°С; при этом их твердость - 60...68 HRC.

Инструментальные стали высокой твердости (У10...У13, У10А...У13А, 13Х, ХВСГ, 9ХФ, 7ХГ2ВМ и др.) классифицируются по прокаливаемости на стали небольшой, повышенной и высокой прокаливаемости. Величина прокаливаемости определяет размер изделия. Так инструментальные стали небольшой прокаливаемости используют для изготовления тонкого инструмента диаметром менее 12...15 мм, а стали высокой прокаливаемости - для массивного инструмента и инструмента сложной формы.

Стали повышенной вязкости по химическому составу - среднеуглеродистые (0,60...0,74% С), среднелегированные (Mn, Si, Cr и др.). Для изделий из этих сталей температура эксплуатации, как правило, менее 200°С, а их твердость - 62 HRC. Стали повышенной вязкости (У7, У7А, 7ХФ, 6ХС) используются для изготовления инструментов для обработки древесины (пилы, ножи и др.).

Инструментальные теплостойкие стали по температуре эксплуатации в свою очередь делят на собственно теплостойкие (500...800°С) и полутеплостойкие (до 500°С). По химическому составу эти стали являются углеродистыми (0,22...1,65% С), высоколегированными (Мп, Si, Cr, W, Мо и др.).

Теплостойкие стали высокой твердости объединяют в группу так называемых быстрорежущих сталей, маркируемых по ГОСТ 19265-73, буквой Р (режущие). После буквы Р в марке следует цифра, указывающая среднее содержание в процентах вольфрама - главного легирующего элемента этих сталей (буква В - его условное обозначение - пропускается): затем указываются принятыми для обозначения как и в остальных сталях буквами другие легирующие элементы с цифрами, указывающими их содержания в процентах, если это содержание больше 1...2%. В состав всех быстрорежущих сталей непременно входят углерод (0,8...1,25%), хром (около 4%) и ванадий (1...2%), содержание которых в марке не указывается.

Фазовый состав быстрорежущих сталей в отожженном состоянии представлен легированным ферритом и карбидами МбС, МззСб, МС, МзС. Основным карбидом является М6С. Количество карбидной фазы в стали Р18 достигает 25...30%, а в стали Р6М5 - 22%.

Обработка быстрорежущих сталей включает горячую ковку литых заготовок, отжиг,. закалку и многократный (чаще трехкратный) отпуск. Структура после закалки - мартенсит + карбиды + остаточный аустенит. Отпуск вызывает превращение остаточного аустенита в мартенсит и дисперсионное твердение. Это сопровождается увеличением до % HRC 64 твердости (вторичная твердость) за счет выделения частиц цементита. Для улучшения режущих свойств и повышения износостойкости некоторые виды инструментов подвергают низкотемпературному (540...570°С) цианированию, в результате которого на поверхности стали образуется тонкий слой высокой твердости (1000...1100 HV).

Полутеплостойкие (Х12М, 5ХНМ) и теплостойкие (Р12, Р6М5, Р18; Р12ФЗ, Р13Ф4К5, Р9М4К8, Bl 1M7K23, 4Х5МФС, 4Х5В2ФС, 4Х4ВМФС, 45ХЗВЗМФС, 2Х8В8М2К8) стали используются для изготовления режущих инструментов (например, фрезы, сверла) и штампов, пуансонов. Для инструментальных сталей при температуре эксплуатации до б50°С твердость должна быть 60...62 HRC, a для штамповых - 45...52 HRC до 700°С.

Инструментальные стали для измерительного инструмента (плиток, калибров, шаблонов) помимо твердости и износостойкости должны сохранять постоянство размеров и хорошо шлифоваться. Обычно применяют стали У8...У12, X, ХВГ, Х12Ф1. Необходимые требования обеспечивают применением обработки холодом до - 60°С (нередко многократной) и отпуска при 120...130°С непосредственно после закалки.

Измерительные скобы, шкалы, линейки и другие плоские и длинные инструменты изготовляют из листовых сталей 15, 15Х. Для получения рабочей поверхности с высокой твердостью и износостойкостью инструменты подвергают цементации и закалке.

www.coolreferat.com

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И СПЛАВЫ Основные свойства инструментальных сталей

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И СПЛАВЫ Основные свойства инструментальных сталей и факторы, влияющие на них. Эксплуатационные свойства. Твердость. Т. к. твердость характеризует сопротивление материала пластическим деформациям, то от твердости зависит устойчивость формы и размеров инструмента при работе. Прочность. Прочностной характеристикой инструментальных сталей является предел прочности на изгиб , т. к. большинство инструмента работают в условиях напряженного состояния, близкого к изгибу. Ударная вязкость. Многие инструменты работают в условиях ударных нагрузок. Ударная вязкость более чем чувствительна к величине зерна, изменению состава.

Технологические свойства. Обрабатываемость резанием. Улучшают обрабатываемость резанием легирующие элементы хром, вольфрам, ванадий. Шлифуемость. Чистота поверхности при шлифовании ухудшается при наличии в структуре крупных и неоднородно распределенных карбидов. Закаливаемость – способность приобретать высокую твердость при закалке в мягких охлаждающих средах (масле, горячих средах, на воздухе). Трещиностойкость. Стали с исходной структурой зернистого перлита менее склонны к образованию трещин. Чувствительность к перегреву (росту зерна). Боле чувствительны к росту зерна доэвтектоитдные, эвтектоидные углеродистые стали и стали с марганцем. Устойчивость против обезуглероживания. Обезуглероживают сталь легированные элементы, образующие карбиды (углерод переходит в карбид).

Углеродистые инструментальные стали. Маркируются У 7, У 7 А…У 13, У 13 А. Буква означает «углеродистая» , цифра–содержание углерода у десятых долях процента. Сталь У 7 -У 10 применяется для изготовления ножниц, стамесок и инструмента ударного действия, где требуется повышенная ударная вязкость – пуансоны, керны, зубила, кузнечные штампы для мягких материалов и т. д. Сталь У 11–У 13 обладает более высокой твердостью и износостойкостью. Изготавливают сверла, метчики, развертки, фрезы для обработки мягких материалов и т. д. Из У 13 с самой высокой твердостью и износостойкостью – также ручные напильники и граверный инструмент. Для выравнивания структуры перед термообработкой стали подвергают сфероидизирующему отжигу (дробление сетки цементита). Затем – закалка и последующий отпуск. Недостатки – небольшая прокаливаемость до 10 -15 мм, низкая теплостойкость. Эти инструменты применяются при низких скоростях резания. После термообработки : У 9: , ε=10%. У 12: Твердость после закалки и низкого отпуска 62 -63 HRC, ε=8%.

Быстрорежущие стали содержат 0, 7 -1, 5%С и до 18% W (основной легирующий элемент). В марке Р 6 М 5 вначале ставят букву Р от слова «рапид» – скорость, 6% W, 5% Mo. Добавление ванадия повышает износостойкость, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650 0 С. Наибольшую теплостойкость имеют стали Р 14 Ф 4, Р 10 К 5 Ф 5 и Р 8 М 4 К 8 (до 650 0 С). Вследствие малой теплопроводности быстрорежущей стали инструмент нагревают ступенчато в трех ваннах: 500 -600 0 С, 800 0 С и 1280 0 С. Микроструктура этой стали состоит из легированного мартенсита, остаточного аустенита и до 30% рассеянных зернышек карбидов. Р 18: после отжига σТ=510 МПа, σВ= 840 МПа, ε =8% , ψ=10%, КСU = 19 Дж/см 2, после закалки 63 HRC. • Р 9 М 4 К 8: Твердость после закалки и низкого трехкратного отпуска 65 -68 HRC.

Стали для штампов холодного деформирования. Валки станов холодного деформирования изготавливают из стали 9 Х, 9 Х 2 с закалкой в воде и низким отпуском. Для повышения износостойкости поверхности инструмента после термообработки применяется цианирование или хромирование рабочей поверхности. Для изготовления штампов для штамповки более твердого металла и более сложной конфигурации применяются легированные стали марок Х 12 М, Х 12 (~2%C), Х 12 ВМ (~2%С), Х 12 Ф 1, Х 6 ВФ, 6 Х 6 В 3 МФС, (фильеры, плашки и др. ), закаливаемые в масле. • Стали для инструментов ударного деформирования – 4 ХС, 6 ХС, 4 ХВ 2 С, 5 ХВ 2 С (вольфрам добавляется при небольшом нагревании штампуемого металла), 6 ХВ 2 С и т. д. После термообработки : • 4 ХВ 2 С: σТ=1300 МПа, σВ= 1700 МПа, ε=8%, ψ=35%, КСU = 29 Дж/см 2. • 55 Х: σТ=540 МПа, σВ= 780 МПа, ε=10%, ψ=35%. • Х 12: Твердость после закалки и низкого отпуска 63 -65 HRC.

Стали для штампов горячего деформирования. Для молотовых штампов применяются стали 5 ХНМ, 5 ХГМ, 5 ХНСВ, 5 ХНТ. Сталь 5 ХГМ имеет пониженную пластичность из-за присутствия марганца вместо никеля. Прессовый инструмент для горизонтально-ковочных машин и прессов, работающих при больших удельных давлениях и температурах, изготавливают из других легированных сталей (3 Х 2 В 8, 4 Х 5 В 3 ФС– ЭИ 958, 4 Х 2 В 5 ФМ, 4 Х 3 ВФ 2 М 2). После термообработки стали имеют такие свойства: • 5 ХГМ: σТ=1450 МПа, σВ= 1570 МПа, ε=9% , ψ=26%, КСU = 36 Дж/см 2. • 3 Х 2 В 8 Ф: Твердость после закалки и низкого отпуска НВ 10 -1= 402 -475 МПа.

Стали для измерительных инструментов Измерительные инструменты изготавливают из твердой и износостойкой стали. В них с течением времени не должны протекать структурные превращения и они должны иметь минимальные коэффициент теплового расширения. Обычно применяют высокоуглеродистые стали У 8 -У 12, Х, Х 9, ХГ и т. д. После закалки холодом применяют стабилизирующий низкотемпературный отпуск – старение (нагрев до 120 -170 0 С с выдержкой 10 -30 ч).

Твердые сплавы Рабочая температура резания инструмента из быстрорежущей стали – до 700 о. С, их твердых сплавов – до 1000 о. С. Состав металлокерамических сплавов – 90 -95% карбидов и кобальтовая связка, поэтому спеченные детали из твердых сплавов нельзя подвергать механической обработке, только шлифование. Из твердого сплава изготавливают лишь режущую кромку. ВК 2, ВК 3, ВК 6, ВК 8 – карбиды вольфрама (группа ВК), Т 5 К 10, Т 14 К 8, Т 15 К 6 – карбиды вольфрама (основные) и титана (группа ВТК), Т 30 К 6, Т 60 К 6 карбиды вольфрама и титана (основные) (группа ТК). Твердость до 92 HRC.

Для обработки твердого инструмента применяется алмаз в виде алмазного порошка для алмазно-абразивного инструмента (шлифовальных кругов, надфилей и т. д. ). Это обеспечивается чистотой обработанной поверхности (отсутствие зазубрин, мелких трещин). Для полирования применяются алмазные пасты разной дисперсности.

present5.com

Реферат Инструментальные стали и сплавы

Инструментальные стали и сплавыИнструментальные стали и сплавы - литые твердые сплавы

Твердые сплавы - материалы с высокой твердостью, прочностью, режущими и другими свойствами, сохраняющимися при нагреве до высоких температур. Различают литые и спеченные (порошковые) твердые сплавы.

Инструментальные стали предназначены для изготовления режущего и измерительного инструмента, штампов холодного и горячего деформирования, а также ряда деталей точных механизмов и приборов: пружин, подшипников качения, шестерен и др. Часто из таких сталей изготавливают только рабочую (режущую) часть инструмента, а крепежные части выполняют из конструкционных сталей.

Основными потребительскими требованиями к инструментальным сталям являются высокие твердость, износостойкостъ и прочность при высокой (500...800°С) теплостойкости. Кроме эксплуатационных свойств, для инструментальных сталей большое значение имеют технологические свойства: прокаливаемость, малые объемные изменения при закалке, обрабатываемость давлением, резанием, шлифуемостъ.

Необходимые свойства инструментальным сталям придают карбидные фазы, так как именно их присутствие обуславливает высокие прочностные показатели и твердость (рис. 4).

Рис. 4. Влияние содержания хрома и типа карбидов в хромистых сталях на твердость НВ и износостойкостъ при трении по абразиву. Штриховые линии - сплавы, содержащие 0,4% С; сплошные линии - сплавы, содержащие 1% С; 1 -Fe,C ; 2 - Cr7C3 ; 3 - Cr23C6

Для обеспечения необходимых свойств применяют специальное легирование и термическую обработку. Так обеспечение теплостойкости достигается легированием стали вольфрамом, молибденом, ванадием, а легирование хромом и марганцем повышают ее прокаливаемость.

Термическая обработка инструментальных сталей, как правило, включает закалку и низкий отпуск. В результате такой обработки достигаются твердость стали 60...65 HRC и предел прочности при изгибе s = 250...350 МПа. Режимы термической обработки в зависимости от химического состава сталей и требований к их твердости и прочности установлены ГОСТ 5950-73 и ГОСТ 19265-73.

Инструментальные стали классифицируются (ГОСТ 1435-74 и ГОСТ 5950-73) по основному потребительскому свойству на стали высокой твердости, стали повышенной вязкости и теплостойкие стали. Стали высокой твердости и повышенной вязкости используются как нетеплостойкие.

Инструментальные стали высокой твердости по химическому составу могут быть высокоуглеродистыми (0,68...1,35% С) и низколегированными (Mn, Si, Cr и др.). Структура после термообработки - мартенсит и перлит. Температура эксплуатации для изделий из таких сталей до 190... 225°С; при этом их твердость - 60...68 HRC.

Инструментальные стали высокой твердости (У10...У13, У10А...У13А, 13Х, ХВСГ, 9ХФ, 7ХГ2ВМ и др.) классифицируются по прокаливаемости на стали небольшой, повышенной и высокой прокаливаемости. Величина прокаливаемости определяет размер изделия. Так инструментальные стали небольшой прокаливаемости используют для изготовления тонкого инструмента диаметром менее 12...15 мм, а стали высокой прокаливаемости - для массивного инструмента и инструмента сложной формы.

Стали повышенной вязкости по химическому составу - среднеуглеродистые (0,60...0,74% С), среднелегированные (Mn, Si, Cr и др.). Для изделий из этих сталей температура эксплуатации, как правило, менее 200°С, а их твердость - 62 HRC. Стали повышенной вязкости (У7, У7А, 7ХФ, 6ХС) используются для изготовления инструментов для обработки древесины (пилы, ножи и др.).

Инструментальные теплостойкие стали по температуре эксплуатации в свою очередь делят на собственно теплостойкие (500...800°С) и полутеплостойкие (до 500°С). По химическому составу эти стали являются углеродистыми (0,22...1,65% С), высоколегированными (Мп, Si, Cr, W, Мо и др.).

Теплостойкие стали высокой твердости объединяют в группу так называемых быстрорежущих сталей, маркируемых по ГОСТ 19265-73, буквой Р (режущие). После буквы Р в марке следует цифра, указывающая среднее содержание в процентах вольфрама - главного легирующего элемента этих сталей (буква В - его условное обозначение - пропускается): затем указываются принятыми для обозначения как и в остальных сталях буквами другие легирующие элементы с цифрами, указывающими их содержания в процентах, если это содержание больше 1...2%. В состав всех быстрорежущих сталей непременно входят углерод (0,8...1,25%), хром (около 4%) и ванадий (1...2%), содержание которых в марке не указывается.

Фазовый состав быстрорежущих сталей в отожженном состоянии представлен легированным ферритом и карбидами МбС, МззСб, МС, МзС. Основным карбидом является М6С. Количество карбидной фазы в стали Р18 достигает 25...30%, а в стали Р6М5 - 22%.

Обработка быстрорежущих сталей включает горячую ковку литых заготовок, отжиг,. закалку и многократный (чаще трехкратный) отпуск. Структура после закалки - мартенсит + карбиды + остаточный аустенит. Отпуск вызывает превращение остаточного аустенита в мартенсит и дисперсионное твердение. Это сопровождается увеличением до % HRC 64 твердости (вторичная твердость) за счет выделения частиц цементита. Для улучшения режущих свойств и повышения износостойкости некоторые виды инструментов подвергают низкотемпературному (540...570°С) цианированию, в результате которого на поверхности стали образуется тонкий слой высокой твердости (1000...1100 HV).

Полутеплостойкие (Х12М, 5ХНМ) и теплостойкие (Р12, Р6М5, Р18; Р12ФЗ, Р13Ф4К5, Р9М4К8, Bl 1M7K23, 4Х5МФС, 4Х5В2ФС, 4Х4ВМФС, 45ХЗВЗМФС, 2Х8В8М2К8) стали используются для изготовления режущих инструментов (например, фрезы, сверла) и штампов, пуансонов. Для инструментальных сталей при температуре эксплуатации до б50°С твердость должна быть 60...62 HRC, a для штамповых - 45...52 HRC до 700°С.

Инструментальные стали для измерительного инструмента (плиток, калибров, шаблонов) помимо твердости и износостойкости должны сохранять постоянство размеров и хорошо шлифоваться. Обычно применяют стали У8...У12, X, ХВГ, Х12Ф1. Необходимые требования обеспечивают применением обработки холодом до - 60°С (нередко многократной) и отпуска при 120...130°С непосредственно после закалки.

Измерительные скобы, шкалы, линейки и другие плоские и длинные инструменты изготовляют из листовых сталей 15, 15Х. Для получения рабочей поверхности с высокой твердостью и износостойкостью инструменты подвергают цементации и закалке.

bukvasha.ru