Виды термических обработок. Понятие о равновесном и неравновесном состоянии материала

Основные структуры стали. Основные превращения этих структур при термообработке

Превращение перлита в аустенит при нагреве . Факторы, влияющие на размер зерна аустенита. Наследственность стали

Превращение аустенита в перлит при охлаждении. Три температурные области превращения, соответствующие структуры.

Диаграмма изотермического распада аустенита. Способ построения. Информация, которую она дает.

Превращение аустенита в перлитной области, типы структур

Виды отжига, их температурные области на диаграмме железо-углерод

Диффузионный отжиг: назначение, режимы. Задача: рассчитать диффузионный путь атома

Отжиг для снятия напряжений: понятие о внутренних напряжения, причины их возникновения. Механизм снятия напряжений при отжиге.

Рекристаллизационный отжиг: понятие о рекристаллизации, режим отжига. От чего зависит размер рекристаллизованного зерна?

Полный нормальный отжиг: назначение, области применения, режимы, получаемая структура

Неполный отжиг, отжиг на зернистый перлит

Нормализация стали, область применения, режимы

- recrystallization annealing

- coarse-grain annealing

рекристаллизационный отжиг — Отжиг деформированного металла или сплава с нагревом выше tpatf, сопровождающийся формированием новых равновесных зерен в деформированной матрице и снятием наклепа. Для холоднодеформированных углеродных сталей с 0,08 0,2 % С температуpa… … Справочник технического переводчика

отжиг рекристаллизационный — Отжиг деформированного металла или сплава с нагревом выше некоторой температуры, сопровождающимся формированием новых равновесных зерен в деформированной матрице и снятием наклепа. Для холоднодеформируемых углеродистых сталей с 0,08 0,2 С… … Справочник технического переводчика

отжиг I рода — Отжиг, в результате котоpoгo приближение металлов и сплавов к более равновесному состоянию достигается без фазовых превращений (перекристаллизации), например, рекристаллизационный отжиг, отжиг для снятия остаточных напряжений и др.… … Справочник технического переводчика

Отжиг — У этого термина существуют и другие значения, см. Отжиг (значения). Отжиг вид термической обработки металлов и сплавов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге… … Википедия

отжиг — термическая обработка материалов (например, металлов, полупроводников, стёкол), заключающаяся в нагреве до определенной температуры, выдержке и медленном охлаждении. Цель улучшение структуры и обрабатываемости, снятие внутренних напряжений… … Энциклопедический словарь

отжиг I рода — [primary annealing] отжиг, в результате которогo приближение металлов и сплавов к более равновесному состоянию достигается без фазовых превращений (перекристаллизации), например, рекристаллизационный отжиг, отжиг для снятия остаточных напряжений… … Энциклопедический словарь по металлургии

Отжиг — Annealing Отжиг. Термообработка, состоящая из нагрева до необходимой температуры превращения с последующим медленным охлаждением. Используется прежде всего для снятия напряжений в металлах, а также и одновременного изменения других свойств или… … Словарь металлургических терминов

отжиг II рода (фазовая перекристаллизация) — [annealing for phase recrystallization] отжиг, при котором приближение металлов и сплавов к равновеснуом состоянию обусловленно диффузионными фазовыми превращениями. В большинстве случаев отжиг II рода подготовительная термическая обработка… … Энциклопедический словарь по металлургии

отжиг на крупное зерно — [coarse grain annealing] отжиг с нагревом до 950 1100 °С, приводящий, к образованию крупных зерен пластинчатого перлита, обеспечивающих улучшение обрабатываемости резанием; применяется для низкоуглеродистых сталей; Смотри также: Отжиг… … Энциклопедический словарь по металлургии

отжиг для устранения отбела — [annealing for chill removal] графитизированный отжиг при 900 950 °С с охлаждением на воздухе отливок из серого и высокопрочного чугуна с тонким отбеленным слоем. Смотри также: Отжиг текстурирующий отжиг рекристаллизационный отжиг … Энциклопедический словарь по металлургии

36. Рекристаллизационный отжиг. Отжиг для снятия напряжения. Рекристаллизационный отжиг. Рекристаллизационный отжиг это

Что такое рекристаллизационный отжиг?

В данной статье будет представлен достаточно подробный рассказ о том, что собой представляет рекристаллизационный отжиг. Помимо этого, для ознакомления будут рассмотрены и другие виды работы со сталью, которые улучшают её структуру и обрабатываемость металла, уменьшают твёрдость и снимают внутренние напряжения. От структуры сплава зависят все основные его свойства, а способом, изменяющим структуру, является термическая обработка. Рекристаллизационный отжиг и многие другие виды термической обработки разработаны Д. К. Черновым, далее эту тему развивали Г. В. Курдюмов, А. А. Бочвар, А. П. Гуляев.

Термическая обработка

Это совокупность различных операций нагрева с помощью специального оборудования и по особой технологии, с выдержкой и охлаждением, которые выполняются сугубо в определённой последовательности и при точных режимах, чтобы изменить внутреннее строение сплава и получить нужные свойства. Термическая обработка разделяется на несколько видов. Отжиг первого рода, который применяется для абсолютно любых металлов и сплавов, фазовых превращений в твёрдом состоянии не приносит. Рекристаллизационный отжиг применяют для достижения следующих характеристик.

При нагреве отжига первого рода повышается подвижность атомов, полностью или частично устраняется химическая неоднородность, уменьшается внутреннее напряжение. Всё зависит от температуры нагрева и времени выдержки. Медленное охлаждение здесь является характерным. Разновидностями такого способа являются отжиг для снятия напряжения после литья, сварки или ковки, диффузионный и рекристаллизационный отжиг.

Отжиг второго рода

Этот отжиг предназначен тоже для металла и сплавов, которые испытывают фазовые превращения при отжиге в твёрдом состоянии - и при нагреве, и при охлаждении. Здесь цели несколько шире, чем те, которые преследует рекристаллизационный отжиг стали. При отжиге второго рода получается более равновесная структура для дальнейшей обработки материала. Зернистость исчезает, размельчается, повышаются вязкость и пластичность, значительно снижаются твёрдость и прочность. Такой металл можно уже резать. Нагрев производится до температур, гораздо выше критических, а охлаждение происходит вместе с печью - очень медленно.

Также к термической обработке относится закалка сплавов для прочности и твёрдости. Здесь, напротив, структура образуется неравновесная, повышающая эти параметры за счёт сорбита, троостита, мартенсита. Температуры используются тоже значительно выше критических, но охлаждение происходит на очень высоких скоростях. Четвёртый вид термической обработки - отпуск, который снимает внутренние напряжения, снижает твёрдость и увеличивает вязкость и пластичность закалённых сталей. При нагреве до температур ниже критических скорость охлаждения может быть любой. Превращения уменьшают неравновесность структуры. Так действует и рекристаллизационный отжиг стали.

Выбор режима

Термическая обработка может быть предварительной и окончательной. Первая применяется для подготовки свойств материала и его структуры для дальнейших технологических операций (улучшение обрабатываемости, резка, обработка давлением). Окончательной термической обработкой формируются все свойства готового изделия. Как выбирается режим рекристаллизационного отжига, зависит от процесса и целей термической обработки.

Подразумевается нагрев сплава или металла выше показателя температуры кристаллизации, причём не меньше, чем на сто или двести градусов. Далее следует выдержка при этой температуре в течение нужного времени. Охлаждение является финальной стадией этого процесса. Эта технология подразделяется на полный, неполный и текстурирующий отжиг, и выбор зависит от того, какова цель рекристаллизационного отжига.

Полный отжиг

На практике наиболее часто применяем полный отжиг, но здесь нужно обратить внимание на то, что отжиг стали и её закалка - процессы разные. В процессе рекристаллизационного отжига производятся определённые процедуры, которые предшествуют холодной обработке металла под давлением для облегчения дальнейшей с ним работы, либо отжиг является выходным видом термообработки, когда готовое изделие или полуфабрикат получают нужные характеристики. Либо это операция промежуточная, например - для эффективного удаления наклёпа.

Для однородного растворения в матрице легирующих элементов и для того, чтобы получить однородную микроструктуру с одинаковыми свойствами материала, отжиг проводится в специальном растворе. Чёрным металлам требуется рекристаллизационный отжиг с температурами от 950 до 1200º С с применением раствора солей Durferrit Glühkohle или Durferrit GS 960. Цветные металлы отжигаются при температурах от 460 до 540º С с применением соли Durferrit А. В., далее может следовать последующая обработка для увеличения прочности.

Цели

Наиболее часто рекристаллизационный отжиг сталей проводят с целью доведения структуры материала до нужных параметров, которые необходимы для дальнейшей работы. Его применяют после обработки давлением, если медленная рекристаллизация полностью не прошла, и это не позволяет снять наклёп.

Подобная технология обычно применяется для горячекатанных рулонов из сплавов, где основой является алюминий, а также после холодной прокатки листов, лент, фольги из разных сплавов и цветных металлов (здесь необходимо упомянуть и рекристаллизационный отжиг никеля), прутков и проволоки, сталей холодной штамповки и труб холодного волочения. Отдельной процедурой является отжиг при изготовлении полуфабрикатов и изделий из цветных металлов (в том числе никеля).

Температурные режимы

Разные материалы требуют различных режимов термообработки. Обычно весь процесс длится не более одного часа, чтобы завершился рекристаллизационный отжиг, но температурный режим для каждого сплава - свой собственный. Так от 300 до 400 °С требуют сплавы на основе магния, от 800 до 1150 °С - сплавы никеля, от 650 до 710 °С - углеродистая группа сталей, для которых обязательно проводится рекристаллизационный отжиг. Температура плавления, естественно, не достигается.

Алюминиевым сплавам так много не нужно, достаточно от 350 до 430 °С, а чистый алюминий рекристаллизуется при температурах от 300 до 500 °С. От 670 до 690 °С требует для рекристаллизации титан, от 700 до 850 °С - композиции меди с никелем, от 600 до 700 °С нужно бронзе и латуни, а чистой меди даже поменьше, она начинает рекристаллизацию от 500 °С. Такие режимы рекристаллизационного отжига требуются для отдельных металлов и сплавов.

Диффузионная обработка металлов

Этот вид отжига иначе называется гомогенизирующим, и проводится он с целью устранения последствий дендритной ликвации. Диффузионный отжиг нужен для легированной стали, где показатель пластичности и вязкости снижен из-за внутрикристаллической ликвации, что приводит к слоистым или хрупким изломам. Нужно добиться равновесной структуры, а потому диффузионная обработка литого металла необходима. Кроме того, она улучшает и механические характеристики, и повышает однородность свойств во всём объёме готовой продукции.

Вот что происходит при этом процессе: растворяются избыточные фазы, выравнивается химический состав, возникают и растут поры, увеличивается размер зерна. Данный вид термообработки требует длительной выдержки металла в условиях температур выше критических (здесь можно говорить о 1200 градусах по Цельсию).

Изотермическая термообработка

Такой отжиг рекомендуется для легированной стали, где при неизменной температуре аустенит распадается на на феррит и цементит в смеси. Такой распад может произойти при других видах отжига, если происходит постепенное охлаждение за счёт постоянного и последовательного уменьшения температуры. Таким образом достигается однородность структуры, снижается время на термическую обработку.

Схема изотермического отжига следующая: сначала нагрев до показателя, который будет превышать верхнюю критическую точку на 50-70 градусов, затем снижение температуры на 150 градусов. После этого нагретая деталь переносится в печь или ванну, где выдерживается температура не более 700 °С. Длительность процедуры будет зависеть от состава металла и геометрических размеров детали. Легированные составы могут потребовать нескольких часов, а горячекатанные листы углеродистой стали - несколько минут.

Различия

При полном отжиге обеспечивается перекристаллизация стали, избавляющая металл от разнообразных дефектов структуры. Сталь получает самые свои важные и характерные для неё свойства, смягчается для последующей резки. Нужно сначала нагреть её до температуры выше Ас3 на 30-50 градусов, прогреть, затем медленно охладить.

Чаще всего выдержка длится минимум полчаса, но не более часа на тонну стали с нагревом скоростью 100 градусов по Цельсию в час. Скорость охлаждения варьируется - зависит от состава стали и от устойчивости аустенита. Если охлаждать быстро, может сформироваться слишком твёрдая ферритно-цементитная дисперсная структура.

Остывание

Скорость остывания регулируется охлаждением печи с постепенным её отключением и открыванием дверцы. При полном отжиге главное - не перегреть сплав. Неполный отжиг выполняют при температурах ниже Ас3, но несколько выше Ас1.

Тогда сталь частично перекристаллизуется, и потому от дефектов не избавится. Так обрабатывают стали с отсутствием ферритной полосчатости, если их нужно всего лишь смягчить перед дальнейшей обработкой и резкой. Кроме полного и неполного есть ещё текстурирующий рекристализационный отжиг.

Применение

Иногда отжиг дополняет горячую обработку давлением (горячекатанные рулоны, например, из алюминиевых сплавов, отжигают перед холодной прокаткой, чтобы снять наклёп, который обязательно образуется как последствие горячей прокатки).

Гораздо шире используется отжиг этого вида в производстве изделий и полуфабрикатов из сплавов и чистых цветных металлов. Это уже самостоятельная операция по термообработке. По сравнению со сталями огромное количество цветных металлов подвергают холодной обработке давлением, после чего рекристаллизационный отжиг необходим.

В промышленности

Если требуется зернистая форма цементита, выдержка сплава при отжиге до полной рекристаллизации может продолжаться долго - несколько часов. Для холодного деформирования, которое обычно следует за отжигом, наиболее благоприятна именно зернистая форма цементита, которая происходит при рекристаллизации в процессе зарождения и роста недеформированных зёрен, а для этого нужен нагрев до определённой температуры.

Рекристаллизационный отжиг в промышленности является первоначальной операцией для придания сплаву или металлу пластичности перед холодной обработкой давлением. Не менее часто он присутствует и в промежутке между операциями по холодному деформированию для снятия наклёпа, а также как выходной окончательный процесс термической обработки, чтобы изделие или полуфабрикат обрели необходимые им свойства.

Как это происходит

Нагреваясь, деформированный металл повышает подвижность атомов. Старые зёрна вытягиваются, становятся уязвимыми, интенсивно зарождаются и растут новые, уже равновесные и свободные от напряжения зёрна. Они сталкиваются со старыми, вытянутыми, вбирая в свой рост до полного их исчезновения. Перекристаллизация стали и сплавов и является главной целью рекристаллизационного отжига. При нагреве после достижения необходимой температуры пределы текучести и прочности материала снижаются довольно резко.

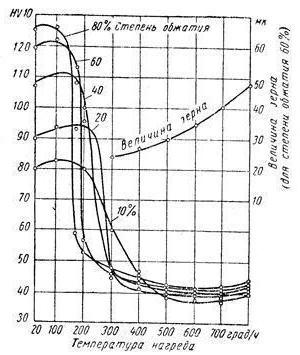

Зато увеличивается пластичность, это работает для улучшения обрабатываемости. Температуру начала рекристаллизации называют порогом рекристаллизации. При её достижении металл разупрочняется. Температура не может быть постоянной величиной. Для конкретного сплава или металла играют настолько же важные роли длительность нагрева, степень предварительной деформации, изначальная величина зерна и многое другое.

fb.ru

36. Рекристаллизационный отжиг. Отжиг для снятия напряжения. Рекристаллизационный отжиг

Нагрев деформированных полуфабрикатов или деталей выше температуры рекристаллизации называют рекристаллизационным отжигом; в процессе выдержки происходит главным образом рекристаллизация. Скорость охлаждения при этой разновидности отжига не имеет решающего значения; обычно охлаждение по окончании выдержки проводят на воздухе. Цель отжига – понижение прочности и восстановление пластичности деформированного металла, получение определенной кристаллографической структуры, создающей анизотропию свойств: и заданного размера зерна.

Р. о. часто используют в качестве межоперационной смягчающей обработки при холодной прокатке, волочении и других операциях холодного деформирования. Температуру отжига обычно выбирают на 100 – 200 градусов С выше температуры рекристаллизации. В некоторых металлах и твердых растворах рекристаллизация сопровождается образованием текстуры, которая создает анизотропию свойств. Это позволяет улучшить те или иные свойства вдоль определенных направлений в деталях. В машино – приборостроении широкое применение находят металлы и сплавы – твердые растворы, не имеющие фазовых превращений в твердом состоянии. В таких материалах единственной возможностью регулирования размера зерен является сочетание хлодной пластической деформации с последующим рекристаллизационным отжигом.

Отжиг для снятия напряжения.Многие технологические воздействия на обрабатываемые детали сопровождаются возникновением в них остаточных напряжений, которые уравновешиваются в объёме детали. Значительные остаточные напряжения возникают в отливках и полуфабрикатах, неравномерно охлаждающихся после проката или ковки, в холоднодеформированных полуфабрикатах или заготовках, в прутках в процессе правки, в сварных соединениях, при закалке и т.д. Чаще всего эти напряжения нежелательны. Они могут вызывать деформацию деталей при обработке резанием или в процессе эксплуатации, а суммируясь с напряжениями от внешних нагрузок, привести к преждевременному разрушению или короблению конструкции; увеличивая запас упругой энергии (сварной конструкции), остаточные напряжения повышают вероятность хрупкого разрушения. Во многих сплавах они вызывают склонность к растрескиванию в присутствии коррозионноактивной среды. Остаточные напряжения могут достигать предела текучести. Для уменьшения остаточных напряжений изделия нагревают. С повышением температуры предел текучести понижается, поэтому остаточные напряжения вызывают пластическую деформацию и снижаются до уровня предела текучести металла при температуре нагрева. В стальных и чугунных деталях значительное снижение остаточных напряжений происходит в процессе выдержки при 450 градусов С; после выдержки при 600 гр. С напряжения понижаются до очень низких значений. Время выдержки устанавливают от нескольких до десятков часов в зависимости от массы изделия. В сплавах на основе меди и алюминия существенное уменьшение остаточных напряжений происходит при меньших температурах нагрева. В холоднодеформированных латунных полуфабрикатах остаточные напряжения снимаются в процессе отжига при 250-300 гр С. По окончании выдержки при заданной температуре изделия медленно охлаждают , чтобы предотвратить возникновение новых напряжений. Допустимая скорость охлаждения зависит от массы изделия, его формы и теплопроводности материала; обычно она находится в пределах 20 – 200 гр. С/ч.

studfiles.net

Технология отжига

Отжиг является весьма распространенной операцией термообработки сталей и чугунов. В зависимости от назначения режимы отжига могут быть весьма различны. Различают следующие основные виды отжига:

-диффузионный

- для снятия напряжений

- отжиг с фазовой перекристаллизацией

- рекристаллизационный

- нормализация

По отношения к фазовым превращения в твердом состоянии различают отжиг первого рода, не связанный с фазовыми превращениями, и отжиг второго рода - с фазовыми превращениями

Диффузионный ( гомогенизирующий) отжиг применяется для устранения дендритной ликвации в слитках и отливках, а также для уменьшения гетерогенности микроструктуры прокатанной стали.

Дендритная ликвация, как известно, возникает при кристаллизации металла из расплава. При прокатке вытягивание ликвационных микрообластей приводит к первичной строчечности и анизотропности структуры. Некоторые важные свойства стали весьма чувствительны к такой анизотропии, особенно- ударная вязкость.

Параметрами строчечности являются расстояния между строчками, а так же градиент концентрации в направлении, перпендикулярном строчкам. На “профиль концентрации” влияют степень деформации при прокатке, а также степень легированности стали:

Рис 10 Схема изменения строчечности нелегированной (а) и легированной (б) стали при прокатке:

η - степень деформации

λ - расстояние между строчками

Δ - градиент концентрации

Из рис10 следует, в частности, что в нелегированных сталях легче устранить дендритную ликвацию

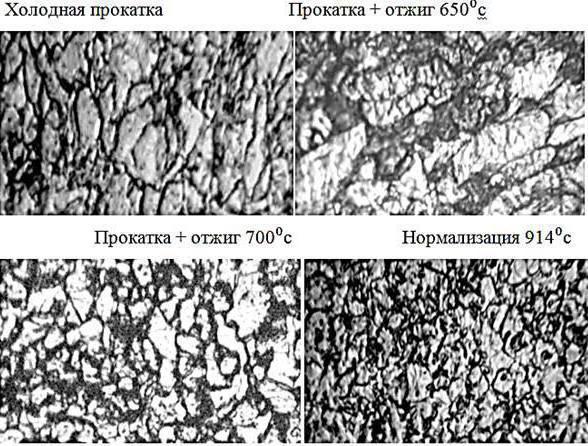

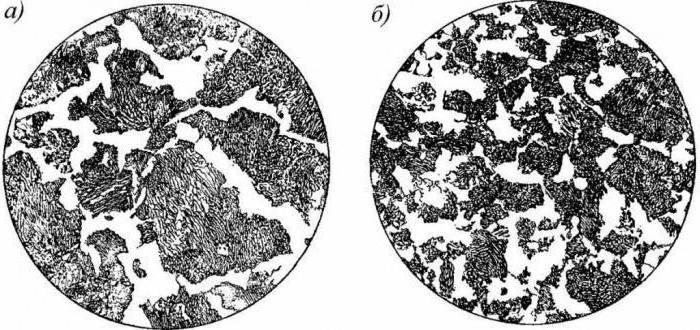

Устранение дендритной ликвации возможно лишь при большой диффузионной подвижности атомов, Поэтому стали нагревают до 1000 - 1200 град С и длительно выдерживают ( 10 - 15 ч). Таким образом, это весьма дорогой вид термообработки. Следует иметь в виду, что при таком нагреве образуется крупнозернистая видманштеттовая микроструктура, имеющая характерное игольчатое строение феррита:

Задача: рассчитать диффузионный путь атома углерода в стали при температуре 1000 град С, если коэффициент диффузии углерода в γ-железе при этой температуре

D =10м/с, время термообработки – 10 часов

Рис 11 Структура перегретой стали (а). эта же структура . исправленная термообработкой (б).

Ввиду больших расходов на диффузионный отжиг его стараются избегать. Для этого применяют следующие меры

-стремятся уменьшить ликвацию при разливке

- нагрев заготовки под обработку давлением проводить как диффузионный отжиг.

Отжиг для снятия напряжений применяется для уменьшения остаточных напряжений в заготовках и изделиях без существенного изменения свойств.

Остаточные напряжения создают большие упругие деформации во внутренних объемах металла. Снятие этих напряжений происходит за счет перехода части упругой деформации в пластическую при нагреве металла - так как предел текучести при нагревании уменьшается:

Рис. 12 Влияние температуры на предел текучести стали с 0.1% С

Кроме того при нагревании существенно возрастает диффузионная подвижность атомов

Температура отжига для сталей лежит ниже А1, как правило, от 450 до 650 град С и всегда ниже уже проведенного отпуска ,продолжительность нагрева 1 - 2 мин на каждый миллиметр толщины, выдержка после прогрева не менее 20 - 30 минут.

Важен точный выбор температуры и времени выдержки для снятия напряжений. Связь между температурой отжига Т и временем выдержки t учитывается параметром Холломона:

Р = 0,001Т( 20 + lgt )

Таблица

Уровень остаточных напряжений в строительных сталях после отжига

| Уровень остаточных напряжений ,% | Продолжительность отжига, ч ,при температурах, град С | ||

| 530 | 550 | 580 | |

| 40 | 0,5 | - | - |

| 30 | 6 | 2 | - |

| 20 | 63 | 18 | 3 |

| 10 | - | 160 | 28 |

Вопрос: Рассчитать параметр Холломона (для каждого уровня остаточных напряжений) по данным вышеприведенной таблицы

Рекристаллизационный отжиг применяют для устранения наклепа после холодной пластической деформации (обработки давлением), а также для восстановления пластичности перед дальнейшей обработкой давлением (например, промежуточные отжиги при волочении проволоки)

Рекристаллизация углеродистых сталей начинается при температуре выше 450 град С. Отжиг листовой стали в автомобилестроении проводят при 650...670 град С после деформации 20%. Такой отжиг обеспечивает при дальнейшей холодной вытяжке хорошую пластичность и гладкую поверхность

Степень предварительной деформации и режим рекристаллизационного отжига являются способом регулирования размера зерна. Этим особенно пользуются для таких сплавов, которые не имеют фазовых превращений в твердом состоянии ( например, ферритные и аустенитные стали). Как известно. для сталей работающих в обычных условиях наилучшим является мелкое зерно. Однако, для повышения жаропрочности предпочтительны стали с крупным зерном. При отжиге электротехнической листовой стали так же добиваются получения крупнокристаллической структуры, улучшающей магнитные характеристики стали.

Отжиг с фазовой перекристаллизацией ( отжиг второго рода) - применяется для получения равновесной структуры с целью понижения твердости. повышения пластичности и вязкости стали, улучшения обрабатываемости, измельчения зерна. Различают два вида фазовых отжига - полный отжиг с температурой нагрева выше Ас3 и неполный отжиг. когда температура выше Ас1 но ниже Ас3.

Полный отжиг применяется для исправления структуры литой или кованой стали, если она крупнозернистая. Он заключается в нагреве стали выше точки Асз на 30...50 град С. выдержке при этой температуре до полной перекристаллизации с последующим медленным охлаждением. Скорость охлаждения углеродистой стали 150...200 град в час, легированной стали - 30...100 град/ч.

Вопрос: Почему для легированой стали скорость охлаждения ниже?

Полный отжиг повышает прочность, пластичность и вязкость литой стали. Прочность горячекатаной стали несколько понижается. (Почему? ).

Полный отжиг применяется для улучшения обрабатывемости резанием доэвтектоидных сталей. Оптимальная структура для механической обработки таких сталей- тонкопластинчатый перлит с сеткой феррита( обеспечивается хорошее качество поверхности и стойкость инструмента).

Неполный отжиг заключается в нагреве стали выше температуры точки Ас1. но ниже точки Ас3. выдержке и последующем медленном охлаждении. Такой отжиг применяют в основном для заэвтектоидных инструментальных сталей. При этом в ряде случае стремятся получить зернистый перлит( в котором частицы цементита сфероидизированы) . При этом улучшается обрабатываемость резанием и холодное деформирование.

Как получить зернистый перлит? Вообще, сферическая форма обладает меньшей энергией ,чем пластинчатая, поэтому длительная выдержжка при температуре Т ≈ А1 ( см рис 14-а) приведет к зернистому перлиту:

Рис 13 Процесс разделения пластинок цементита

Различные варианты сфероидизирующего отжига представлены на рис 14 Для ускорения сфероидизации иногда проводят маятниковый отжиг ( рис 14-б). но практичнее всего вариант (в )

Рис 14 Варианты режимов сфероидизирующего отжига

Нормализация стали. При нормализации сталь нагревают выше температуры точек Асз или Асm на 30...50 град С ( см Рис 15 ). После выравнивания температуры по всему сечению детали охлаждаются на спокойном воздухе. Таким образом по своему режиму нормализация является промежуточной операцией между отжигом и закалкой. основной целью нормализации является получение однородной мелкозернистой структуры, устранение сетки цементита в структуре заэвтектоидной стали. частичное снятие внутренних напряжений и наклепа, улучшение штампуемости и обрабатываемости резанием. Низкоуглеродистые стали подвергают нормализации вместо отжига - это дешевле. Среднеуглеродистые стали при нормализации “подкаливаются”. так как в их структуре появляется сорбит вместо перлита.

Нормализация во многих случаях является окончательной термической обработкой

Нормализации часто подвергают стальные отливки ( для устранения крупного зерна) , поковки и штамповки.

На рис 15 представлены в обобщенном виде температурные области всех рассмотренных видов отжигов на поле диаграммы железо-углерод

Рис 15 Температура нагрева при отжиге и нормализации

1 –диффузионный отжиг,2- рекристаллизационный отжиг, 3- отжиг для снятия напряжений, 4- полный отжиг, 5- неполный отжиг, 6- нормализация

1 – 3 – отжиги I рода, 4 – 5 – отжиги II рода

Вопрос: Стальной лист после холодной вытяжки и рекристаллизационного отжига получил крупнокристаллическое строение. Как можно исправить дефект?

Вопросы по темам: «Теория термообработки» и «Отжиг»

studfiles.net

рекристаллизационный отжиг - это... Что такое рекристаллизационный отжиг?

Смотреть что такое "рекристаллизационный отжиг" в других словарях:

metallurgicheskiy.academic.ru

Отжиг 1 рода стали | Мир сварки

Введение

Отжига I рода в зависимости от температурных условий выполнения устраняет химическую или физическую неоднородность, созданную предшествующими обработками. Характерная особенность этого отжига состоит в том, что устранение неоднородности происходит независимо от того, протекают ли в сплавах при этой, обработке фазовые превращения или нет, поэтому отжиг I рода можно производить при температурах выше или ниже температур фазовых превращений.

Гомогенизация (диффузионный отжиг)

Диффузионный отжиг применяют для слитков легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, которая повышает склонность стали, обрабатываемой давлением, к хрупкому разрушению, к анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый излом) и флокены (тонкие внутренние трещины, наблюдаемые в изломе в виде белых овальных пятен).

Дендритная ликвация понижает пластичность и вязкость легированной стали, поэтому не только слитки, но и крупные отливки нередко подвергают гомогенизации. Нагрев при диффузионном отжиге должен быть высоким (1100–1200 °С), так как только в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали.

Общая продолжительность диффузионного отжига (нагрев, выдержка и медленное охлаждение) больших садок металла достигает 50–100 ч и более. В зависимости от состава стали и массы садки продолжительность выдержки составляет 8–20 ч.

Для удаления поверхностных дефектов слитки после отжига иногда подвергают нагреву при 670–680° в течение 1–16 ч, что снижает твердость. Фасонные отливки после гомогенизации подвергают полному отжигу или нормализации для измельчения зерна и улучшения свойств.

Рекристаллизационный отжиг

Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры рекристаллизации, выдержку при этой температуре с последующим охлаждением. Этот вид отжига применяют перед или после холодной обработки давлением и как промежуточную операцию для снятия наклепа между операциями холодного деформирования.

Температура отжига для достижения рекристаллизации по всему объему и сокращения времени процесса превышает температуру порога рекристаллизации. Для углеродистых сталей с 0,08–0,2 % С, чаще подвергаемых холодной деформации (прокатке, штамповке, волочению), температура отжига 680–700 °С. Отжиг калиброванных прутков (холодная протяжка) из высокоуглеродистой легированной стали (хромистой, хромокремнистой и др.) проводят при 730 °С. Продолжительность нагрева составляет от 0,5 до 1,5 ч.

При отжиге стали, кроме рекристаллизации феррита может протекать процесс коагуляции и сфероидизации цементита, в результате которого повышается пластичность стали и облегчается обработка давлением.

Отжиг для снятия остаточных напряжении

Этот вид отжига применяют для отливок, сварных изделий, деталей после обработки резанием и д. р., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и. т. п. возникли остаточные напряжения.

Остаточные напряжения могут вызвать изменение размеров, коробление и поводку изделия в процессе его обработки (например, резанием), эксплуатации или хранении. При резании за счет удаления части металла происходит нарушение равновесия остаточных напряжений, влекущих за собой деформацию изделия. Изменение размеров в процессе хранения связано с перераспределением остаточных напряжений при их релаксации. Отжиг стальных изделий для снятия напряжений проводится при температуре 160–700 °С с последующим медленным охлаждением. Например, многие детали прецизионных станков (ходовые винты, высоконапряженные зубчатые колеса, червяки и д. р.) нередко проходят отжиг (отпуск), после ос¬новной механической обработки при 570–600 °С в течение 2-3 ч и после окончательной механической обработки для снятия шлифовочных напря¬жений при 160–180 °С 2–2,5 ч. Отжиг для снятия сварных напряжений проводится при 650–700 °С.

Остаточные напряжения снимаются и при проведении других видов отжига, например рекристаллизационного, с фазовой перекристаллизацией, а также при отпуске (особенно высоком) закаленной стали.

weldworld.ru

Рекристаллизационный отжиг

Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры рекристаллизации, выдержку при этой температуре с последующим охлаждением. При этом отжиге снимается наклеп (нагартовка), полученный сталью после холодной обработки давлением. Этот вид отжига применяют перед или после холодной обработки давлением и как промежуточную операцию для разупрочнения между операциями холодного деформирования.

Температура начала рекристаллизации определяется по формуле Трекр.  0,4 Тпл. (по абсолютной шкале температур). Для чистого железа Трекр.= 0,4 (1539+2730)=7250К=4520С.

0,4 Тпл. (по абсолютной шкале температур). Для чистого железа Трекр.= 0,4 (1539+2730)=7250К=4520С.

Для сокращения времени отжига превышают температуру порога рекристаллизации. Для углеродистых сталей с 0,08-0,2% С, чаще подвергаемых холодной деформации (прокатке, штамповке, волочению), температура отжига 680-7000С. Продолжительность нагрева составляет от0,5 до 1,5 ч.

Отжиг II-го рода

(с фазовой перекристаллизацией)

Отжиг 2-го рода заключается в нагреве стали до температур выше точек Ас3 или Ас1, выдержке и последующем, как правило, медленном охлаждении (со скоростью 50-2000/час).

Различают следующие виды отжига II рода: полный, неполный и изотермический.

Полный отжиг

Этот отжиг назначается для доэвтектоидных сталей и заключается в нагреве на 30-500С выше температуры, соответствующей точке Ас3, выдержке при этой температуре и последующем медленном охлаждении (вместе с печью), см. рис. 8.1.

При таком отжиге происходит полная фазовая перекристаллизация: перлит и феррит перекристаллизовываются в аустенит, при этом исправляется исходное зерно, измельчается, устраняется крупнозернистая структура.

Охлаждение проводится медленное, вместе с печью, чтобы распад аустенита происходил при малых степенях переохлаждения, в результате получается равновесная структура Ф+П, наиболее мягкая, вязкая и пластичная.

Полному отжигу обычно подвергают сортовой прокат, поковки и фасонные отливки для исправления зерна и улучшения обрабатываемости резанием.

Рис. 8.1 Температуры нагрева при полном и неполном отжиге стали

Неполный отжиг

Этот отжиг проводится с нагревом выше точки Ас1 на 30-500С (рис. 8.1), после выдержки охлаждение проводится медленное (вместе с печью). При таком отжиге получается так же как при полном, наиболее мягкая и пластичная структура, но происходит только частичная перекристаллизация (П→А), поэтому полного исправления структуры не наблюдается.

Для доэвтектоидных сталей неполный отжиг применяют для улучшения обрабатываемости резанием, когда не надо исправлять в стали зерно.

Для заэвтектоидных сталей применяют только неполный отжиг, причем при этом происходит сфероидизация цементита. Такой отжиг еще называется отжигом на зернистый перлит. При таком отжиге не следует сильно превышать точку Ас1, когда растворяется большая часть цементита и происходит гомогенизация аустенита. В этом случае получится пластинчатый, а не зернистый перлит. При более низком нагреве частицы цементита полностью не растворяются и служат центрами кристаллизации для цементита, принимающего зернистую форму.

Если избыточный ЦП находился в виде сетки, что является дефектом, то предварительно для ее устранения нужно провести нормализацию, при этом нагрев проводится выше точки Асm для растворения сетки из вторичного цементита с последующим охлаждением на воздухе или в воздушной струе для предупреждения выделения этого цементита по границам аустенита. Нормализацию нередко проводят с прокатного (ковочного) нагрева. А после нормализации можно проводить отжиг на зернистый перлит. Эвтектоидные и заэвтектоидные стали – инструментальные. Наименьшая твердость и наилучшая обрабатываемость резанием у таких сталей будет при структуре зернистого перлита. Поэтому прокат из высокоуглеродистой стали, идущий на инструментальные и машиностроительные заводы, обычно подвергают отжигу на зернистый перлит.

Отжигу на зернистый перлит подвергают также тонкие листы и прутки из низко- и среднеуглеродистой стали перед холодной штамповкой или волочением для повышения пластичности.

Похожие статьи:

poznayka.org

31.Отжиг. Отжиг 1 рода. Рекристаллизационный отжиг. Понятие о холодной и горячей деформации.

Отжиг – термическая обработка, в результате которой метал.лы или сплавы приобретают структуру, близкую к равновесной: отжиг вызывает разупрочнение метал.лов и сплавов, сопровождающееся повыш. пластичности и снятием остаточных напряжений. T нагрева при отжиге зависит от состава сплава и конкретной разновидности отжига; скорость охлажд. с t отжига обычно невилика, она лежит в пределах 30-200 градусов в час.

Отжиг I рода в зависимости or исходного состояния стали, и t ею выполнения может включать процессы гомогенизации, рекристаллизации, снижения твердости, снятия остаточных напряжений. Характерная особенность этого вида отжига в том, что указанные процессы происходят независимо от того, протекают ли в сплавах при этой обработке фазовые превращения или нет, поэтому отжиг 1 рода можно проводить при t выше или ниже t фазовых превращений . Этот вид обработки в зависимости от tных условий его выполнения устраняет химическую или физическую неоднородность, созданную предшествующими обработками. Бывает: Гомогенизация (дифф-ый отжиг). Рекристаллизационный отжиг. Высокий отпуск (для уменьшения твердости) Отжиг для снятия остаточных напряжений.

Нагрев деформированных полуфабрикатов или деталей выше t рекристаллизации наз. рекристаллизационным отжигом; в процессе выдержки происходит главным образом рекристаллизация. Скорость охлажд. при этой разновидности отжига не имеет решающего знач.; обычно охлажд. по окончании выдержки проводят на воздухе. Цель отжига - понижение прочности и восстановление опред-ой кристаллографической текстуры, создающей анизотропию св-в; и заданного размера зерна. Холодная деф. проводиться при тем-рах ниже тем-ры рекристаллиз. и сопровождается наклёпом (наготовка).Гор. деф. провод-ся при тем-рах выше тем-ры рекристаллиз. При горячей деф. наклёп не происходит поскольку этот наклёп сразу устраняется рекристаллизацией.

32.Отжиг 1 рода. Отжиг для снятия напряжений.

Многие технологические воздействия на обрабатываемые детали сопровождаются возник.новением в них остаточных напряжений, которые уравновешиваются в объеме детали. Чаще всего эти напряжения нежелательны. Они могут вызвать деформацию деталей при обработке резанием или в процессе эксплуатации, а суммируясь с напряжениями от внешних нагрузок, привести к преждевременному разрушению или короблению конструкции; увеличивая запас упругой энергии, остаточные напряжения повышают вероятность хрупкого разрушения. Для уменьшения остаточных напряжений изделия нагревают. С повыш. t предел текучести понижается , поэтому остаточные напряжения вызывают пластическую деформацию и снижаются до уровня предела текучести метал.ла при t нагрева. По окончании выдержки при заданной t изделия медленно охлаждают, чтобы предотвратить возник.новение новых напряжений. Допустимая скорость охлажд. зависит от массы изделия, его формы и теплопроводности мата; обычно она находится в пределах 20 – 200 градусов в час.

studfiles.net