- - Диаметр проволоки (прутков).

- - Количество витков.

- - Шаг навивки.

- - Диаметр изделия.

- - Правильном выборе материала.

- - Грамотно проведенных расчетах.

- - Соблюдении технологии изготовления.

- - С допускаемым отклонениями до 5% (+/-).

- - До 10%.

- - До 20%.

- Диаметр (этот параметр может быть внутренним, средним или наружным).

- Количество предусмотренных витков (рабочих и общих).

- Шаг и размер по высоте изготавливаемой детали (учитываются изменения, возможные в результате последующей обработки).

- Правильность выполнения поджатия крайних витков.

1.1 Выбор материала для изготовления пружин. Какими свойствами должна обладать сталь для изготовления пружины

1.1 Выбор материала для изготовления пружин. Разработка сквозной технологии производства пружин

Похожие главы из других работ:

Выбор конструкционного материала и способа защиты для изготовления и хранения раствора серной кислоты (60%)

2. Выбор материала для изготовления емкости хранения

Данные: Агрессивный компонент: Концентрация 60% Температура 40p С Наличие перемешивания + Материалы, рассмотренные в аналитическом обзоре стойки в данном растворе, но, к сожалению...

Обоснование рационального выбора материала для изготовления пластиковых креплений для соединения корпуса со столбиком ограждения

4. Выбор полимерного материала для изготовления изделия

В данном разделе проводят выбор полимерного материала, его марки. Путем сопоставления заданных параметров свойств с параметрами различных материалов, отбираем те материалы, параметры свойств которых наиболее точно соответствуют заданным...

Проектирование редуктора для привода

2.1 Выбор материала для изготовления шестерни и колеса

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, назначаем для шестерни и колеса легированную сталь 40Х (поковка) ([3], с.53, табл.4, 6, с.54, табл.7)...

Проектирование редуктора для привода

3.1 Выбор материала для изготовления зубчатых колёс

Желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, назначаем для шестерни и колеса легированную сталь 40Х (поковка) ([3], с.53, табл.4, 6, с.54, табл.7)...

Проектирование технологического процесса изготовления изделия "Кольцо"

2.5.4 ВЫБОР МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕСС - ФОРМЫ

...

Проектирование участка механического цеха для изготовления детали "Вал-шестерня"

1.3 Анализ материала и выбор типа заготовки для изготовления детали «Вал - шестерня»

Для изготовления данной детали, вал - шестерня, использует заготовку прокат, материал заготовки сталь 20Х2Н4А. Материал заготовки сталь 20Х2Н4А применяется для тяжело нагруженными деталей, работающих на больших скоростях и ударных нагрузках...

Разработка механической части привода главного движения управляемой машины мод. ИР500ПМФ4

3. Выбор материала для изготовления зубчатых передач АКС

Для равномерного изнашивания зубьев и лучшей их прирабатываемости, твёрдость шестерни назначается больше твёрдости колеса...

Разработка прогрессивного технологического процесса изготовления корпусных деталей

1.1 Выбор материала для изготовления заготовки

Современный уровень техники предъявляется к оптико-электронным приборам требования обеспечения долгосрочной и надежной работы в различных условиях их эксплуатации...

Разработка проекта отделения для термической обработки деталей и инструментов в условиях машиностроительного завода с годовой производственной программой 500 тонн

3.1 Выбор материала для изготовления зубчатого колеса

Исходя из условий эксплуатации...

Разработка проекта отделения для термической обработки деталей и инструментов в условиях машиностроительного завода с годовой производственной программой 500 тонн

3.2 Выбор материала для изготовления шестерни

Исходя из условий эксплуатации шестерни, материал для ее изготовления должен иметь: - достаточно высокую прокаливаемость...

Разработка проекта отделения для термической обработки деталей и инструментов в условиях машиностроительного завода с годовой производственной программой 500 тонн

3.3 Выбор материала для изготовления пружины

Как материал для изготовления пружин, которые работают в разных механизмах, применяют пружинно-рессорные стали общего назначения...

Разработка проекта отделения для термической обработки деталей и инструментов в условиях машиностроительного завода с годовой производственной программой 500 тонн

3.4 Выбор материала для изготовления плашки

Плашку для накатки резьбы необходимо изготавливать прочных инструментальных сталей, например У8, У10А и У12. Для обеспечения стойкости инструмента материал для его изготовления должен обладать высокими показателями прочности...

Разработка проекта отделения для термической обработки деталей и инструментов в условиях машиностроительного завода с годовой производственной программой 500 тонн

3.5 Выбор материала для изготовления пуансона

Для пуансона первой операции наиболее важным является прочность, вязкость и износостойкость. Для штампов холодного деформирования, которые работают плавно, но с повышенным разогревом...

Расчет конического редуктора

2.1 Выбор материала для изготовления шестерни и колеса

Чтобы получить сравнительно небольшие габариты и невысокую стоимость редуктора, назначаем ([1], табл. 4, с. 53): для шестерни сталь 45 и для колеса сталь 50. По таблице 5 ([1], с. 53) назначаем термическую обработку шестерни - улучшение...

Технологический процесс изготовления корпусных деталей

1.1 Выбор материала для изготовления заготовки

Современный уровень техники предъявляется к оптико-электронным приборам требования обеспечения долгосрочной и надежной работы в различных условиях их эксплуатации...

prod.bobrodobro.ru

Технология изготовления пружин и требования к ним

Технология изготовления пружин играет важную роль и имеет большое значение для их беспроблемной долгосрочной эксплуатации. Упругие элементы – это высокотехнологичные изделия, требующие наличия квалификации и опыта от инженеров-конструкторов и технологов, а также хорошего парка оборудования на предприятии-производителе.

От того, насколько правильными были расчеты пружины, подбор материала с учетом требуемых характеристик и особенностей ее применения, а также используемые технологии и точность изготовления, зависит работа целого агрегата, где эта деталь будет комплектующей.

Витые пружины сжатия: особенности конструкции и эксплуатации

Данный тип пружин в процессе эксплуатации воспринимает нагрузки, прилагаемые в продольно-осевом направлении. Пружины сжатия изначально имеют просветы между витками, приложение внешней силы приводит к деформации, характеризующейся уменьшением длины изделия, и ограничивается тем моментом, когда витки соприкасаются. При отмене воздействия пружина должна восстановить свою форму и геометрические размеры, какими они были до приложения нагрузки.

Основными размерами, определяющими вид отдельной детали, являются:

Наиболее распространенными являются цилиндрические винтовые пружины сжатия, у которых диаметр изделия одинаков по всей длине. Эти детали широко используются в разных отраслях промышленности: приборо- и машиностроении, горношахтной отрасли, газонефтедобыче, других.

Вообще же пружины сжатия могут иметь не только цилиндрическую форму, но и конусную, бочкообразную, более сложную. Шаг витков может быть постоянный и переменный, а навивка – по или против направления движения часовой стрелки.

Это вносит особенности в общепринятую технологию их изготовления.

Требования к пружинам

Чтобы выполнять свою работу эффективно и правильно, эти элементы должны обладать хорошей прочностью, пластичностью, упругостью, выносливостью и релаксационной стойкостью.

Достижение этих качеств возможно при соблюдении многих факторов, в том числе:

Качественные пружины должны соответствовать требованиям ГОСТ и техническому заданию конкретного заказчика.

Согласно стандарту предусмотрены три группы точности по контролируемым деформациям:

В соответствии с этим определены три группы точности по геометрическим параметрам.

Важное требование к этим деталям – чистота поверхности, здесь не допускаются царапины и другие дефекты, так как они приводят к снижению прочности и надежности.

Требования к материалу

Пружины для работы в определенных условиях выбираются по типоразмерам с учетом характера и величины нагрузок, характерных для условий эксплуатации. Надежность работы этих деталей определяется многими факторами, в том числе – качеством и структурным состоянием металла/сплава после термической обработки, наличием остаточных внутренних напряжений. Кроме того, важно металлургическое качество стали/ сплава. Так что долговечная беспроблемная эксплуатация начинается с выбора материала с определенным комплексом свойств.

Винтовые пружины сжатия в зависимости от размеров, выполняемой работы и других факторов изготавливаются из различных сталей/сплавов, в том числе из конструкционных рессорно-пружинных, нержавеющих, других.

Наиболее широко используемыми материалами можно назвать сталь 60С2А ГОСТ 14959-79, а также 50ХФА, 51ХФА, 60С2ХФА и аналогичные сплавы. Из нержавеющих самое широкое применение находит сталь 12Х18Н10Т.

Особенности технологии

В зависимости от предусмотренного назначения таких деталей и их спецификации уместно говорить об особенностях технологии их производства. Изготовление изделий из материалов, имеющих круглое сечение, может быть выполнено путем холодной или горячей навивки. Первым способом обычно изготавливают мелкие/средние пружины (из проволоки до 8 мм в диаметре), а вторым – крупные.

Кроме того, различие обуславливается применение различных видов термической обработки, что связано с необходимостью придать изделиям определенные характеристики.

Технология холодной навивки пружин без закалки

Навивка заготовок выполняется из проволоки, которая производителем заранее была подвергнута патентированию. Этот процесс представляет собой нагрев до температуры, превышающей интервал превращений, что отлично подготавливает материал для последующей холодной пластической деформации.

В сформированных навивкой заготовках обеспечиваются соответствие таких обязательных параметров, как:

Следующий этап – механическая отделка (торцевание), в процессе которой концевые витки (нерабочие) обрабатываются до образования поверхности, перпендикулярной оси. После этого производится термическая обработка – в данном случае – только низкотемпературный отпуск. Это придает постоянные упругие свойства и нивелирует созданные при навивке напряжения. Важный технологический момент – правильно определить температуру и время воздействия, ориентируясь на диаметр выбранного материала и требования стандартов. Термообработанные пружины подвергаются контролю и испытаниям на соответствие параметров требованиям чертежей.

Если по требованиям эксплуатации предусмотрено антикоррозионное покрытие, его нанесение становится последним этапом производства таких деталей. Только в том случае, если применялась гальваника, детали прогреваются для обезводороживания.

Технология холодной навивки пружин с закалкой и отпуском

Отличие данной технологии от описанной ранее начинается только на этапе термической обработки. Предыдущие действия: навивка и необходимая механическая обработка, выполняются точно так же.

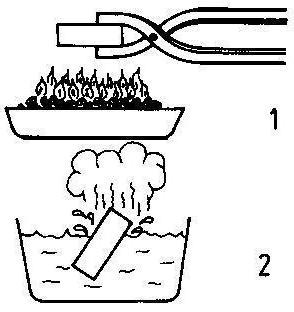

Первым этапом термической обработки выполняется закалка: нагрев до определенной температуры (в зависимости от используемого материала), выдержка детали в течении указанного времени и принудительное (быстрое) охлаждение специальной среде, в основном в масле (иногда в воде, солевом растворе, других). Важно: для нагрева пружин под закалку их располагают горизонтально во избежание просадки под собственным весом.

Завершается термообработка отпуском – прогревом до сравнительно небольшой температуры и выдержкой строго определенное время для придания необходимых качеств.

После этого производится контроль таких параметров, как твердость, правильность сжатия/восстановления. Если предусмотрено технологией изготовления конкретной детали – применяется очистка пескоструем, упрочнение дробью, нанесение предотвращающего коррозию защитного покрытия.

Технология горячей навивки пружин с закалкой и отпуском

Горячая навивка подразумевает предварительный прогрев материала в электрической или газовой печи (возможный вариант – применение токов высокой частоты).

Подготовленная таким образом заготовка подвергается навивке согласно требованиям техзадания, разводке, а также торцовке и доводке геометрических значений с помощью инструментов. После этого деталь подается на закалку, параметры которой определяются используемым материалом, а потом – на отпуск.

По окончании термообработки производится контроль параметров и, если это необходимо, обжатие, заневоливание, другие дополнительные операции и обработка поверхности. Завершается процесс производства окрашиванием и сушкой.

Используемое оборудование и оснастка

Для изготовления пружин требуется различное оборудование, которое лучше всего соответствует требованиям каждого шага технологического процесса.

Навивка осуществляется или на специальных пружинонавивочных станках, или на переоборудованном для этих целей токарном оборудовании. Возможно также использование ручной оснастки или специализированных полуавтоматов. Дальнейшая обработка – механическая – осуществляется торцешлифовальными станками, а термическая – в закалочных и отпускных печах. Важно: для предотвращения коробления при термообработке используются специальные оправки. Для деталей небольшого размера они применяются при отпуске, а большие проходят закалку на оправке.

Контроль качества также проводится на специальном, предназначенном именно для этого процесса оборудовании.

kurskmk.com

Технологический процесс изготовления пружин.

Пружины и рессоры обычно работают в условиях многократных повторных нагружений. Такие детали должны обладать высокими упругими свойствами и выдерживать при эксплуатации большое число повторных нагружений без поломок и без осадки. Последнее означает, что при снятии нагрузки пружина или рессора должна полностью восстанавливать свои первоначальные размеры и форму. Многочисленными исследованиями установлено, что на долговечность работы пружин и рессор большое влияние оказывает качество и чистота обработки поверхности. Риски, волосовины, царапины и другие дефекты поверхности недопустимы, поскольку они резко снижают работоспособность таких деталей.

Пружины небольших размеров навиваются из твердой холоднотянутой проволоки диаметром до 6—8 мм. Проволока изготовляется из углеродистой стали и упрочняется путем особой термической обработки — патентирования. По существу это сочетание изотермической закалки с холодным волочением. После такой закалки проволока приобретает структуру сорбита и затем протягивается последовательно через несколько отверстий (фильер). Диаметр отверстия немного меньше диаметра проволоки, протягиваемой через него. В результате проволока постепенно утоняется до нужных размеров. Уменьшение диаметра проволоки происходит путем пластической деформации, которая сопровождается наклепом. Благодаря этому проволока приобретает высокие упругие и прочностные свойства.

После навивки пружин из такой проволоки термическая обработка нужна только для снятия напряжений, возникших при навивке. С этой целью проводится отпуск при 200—250 °С с выдержкой в течение 20 мин.

Для изготовления пружин небольших и средних размеров наряду с патентированной проволокой используется проволока, полученная методом деформационного упрочнения, который разработан на Горьковском автозаводе. Он заключается в том, что проволоку из сталей 45, 65Г и др. подвергают вначале нормализации, а затем холодному волочению. Из такой проволоки навивкой изготовляют пружины, а затем нагревают их до 280—300 °C и выдерживают в течение 20—40 мин. При этом происходит процесс, называемый деформационным старением, в результате которого получается необходимое упрочнение проволоки. Аналогичным образом можно изготовлять рессоры, производя вместо волочения холодную прокатку листов.

Пружины средних и больших размеров, а также рессоры изготовляют из легированных сталей 50Г, 60С2 и др. Углеродистые стали вследствие их низкой прокаливаемости не используются. Кремнистые стали имеют повышенную прокаливаемость, но склонны к обезуглероживанию. Марганцовистые стали обладают также повышенной прокаливаемостью, но в то же время склонны к трещинам при закалке.

Навивка пружин средних и больших размеров производится из прутков в горячем состоянии. После этого следует термическая обработка.

При этом рекомендуется руководствоваться следующими правилами:

1) нагрев пружин под закалку нужно проводить в горизонтальном положении либо подвешивать их на приспособлении типа елочки; в противном случае пружина под тяжестью собственной массы может дать осадку;

2) пружины растяжения, имеющие витки, прилегающие вплотную один к другому, нужно зажимать или обвязывать так, чтобы их не развело при нагреве;

3) длинные пружины малого диаметра во избежание коробления перед нагревом надо насаживать на оправку;

4) пружины в закалочную жидкость во избежание коробления нужно погружать в вертикальном положении;

5) независимо от марки стали закалку производить в масле;

6) для получения равномерных свойств отпуск пружин лучше проводить в селитряных ваннах, а если в камерных электропечах, то обязательно с вентиляторами;

7) проводить отпуск на твердость HRC 40—47.

Технологический процесс изготовления пружин больших размеров включает следующие операции: горячую навивку; разводку витков на заданный шаг; закалку; отпуск; шлифовку торцов; очистку. При механизированном производстве пружин можно совместить нагрев под навивку и закалку.

Основная трудность при изготовлении пружин — предупреждение коробления при закалке. С этой целью применяют оправки. При изготовлении пружин небольших размеров оправку применяют при отпуске. Если: такая пружина при закалке покоробилась, то при насаживании на оправку перед отпуском она выпрямляется, и в условиях нагрева при отпуске размеры ее фиксируются по оправке. Пружину больших размеров, покоробленную при закалке, трудно зафиксировать на оправке перед отпуском. В таких случаях следует производить закалку на оправке. Однако при этом конструкция оправки должна обеспечивать достаточно полный доступ закалочной жидкости к пружине.

studfiles.net

Шпаргалка - Пружинные стали - Промышленность, производство

Казанский Государственный Технический Университет им. А. Н. Туполева

Институт авиации, наземного транспорта и энергетики

Кафедра: «Материаловедение и структура образующих технологий»

Дисциплина: «Материаловедение ч.2»

Курсовая работа

Тема: «Пружинные стали»

Выполнена:

Проверил:

Елабуга, 2009 г.

План:

1. Описание

2. Применение

3. Маркировка и основные характеристики

4. Особенность вальцовки пружинной стали

5. Основные требования, предъявляемые к рессорно-пружинной стали

6. Характеристика материала 68А

7. Литература

Описание:

Пружинная сталь — сталь, предназначенная для изготовления упругих элементов (пружин, рессор и т.д.)

Работа пружин, рессор и тому подобных деталей характеризуется тем, что в них используют только упругие свойства стали. Большая суммарная величина упругой деформации пружины (рессоры и т. д.) определяется ее конструкцией — числом и диаметром витков, длиной пружины. Поскольку возникновение пластической деформации в пружинах не допускается, то от материала подобных изделий не требуется высокой ударной вязкости и высокой пластичности. Главное требование состоит в том, чтобы сталь имела высокий предел упругости (текучести). Это достигается закалкой с последующим отпуском при температуре в районе 300—400° С. При такой температуре отпуска предел упругости (текучести) получает наиболее высокое значение, а то, что эта температура лежит в интервале развития отпускной хрупкости I рода, в силу отмеченного выше обстоятельства не имеет большого значения.

Пружины, рессоры и подобные им детали изготавливают из конструкционных сталей с повышенным содержанием углерода (но, как правило, все же более низким, чем у инструментальных сталей) — приблизительно в пределах 0,5—0,7% С, часто с добавками марганца и кремния. Для особо ответственных пружин применяют сталь 50ХФ, содержащую хром и ванадий и обладающую наиболее высокими упругими свойствами. Термическая обработка пружин и рессор из легированных сталей заключается в закалке от 800—850° С (в зависимости от марки стали) в масле или в воде с последующим отпуском в районе 400—500° С на твердость НRС 35—45. Это соответствует ств = 1304-1600 кгс/мм2 .

Иногда такой термической обработке подвергают детали конструкций большой длины и с тонкими стенками, которые должны обладать высокими пружинящими свойствами. В этом случае применяют сталь ЗОХГС; после закалки и отпуска при 250° С она будет иметь прочность (ав ) 160 кгс/мм2, но вязкость (ад ) всего лишь 5 кгс-м/см2, а пластичность (б) 7% и (ф.) 40%. Часто пружины изготавливают из шлифованной холоднотянутой проволоки (так называемой серебрянки). Наклеп (нагартовка) от холодной протяжки создает высокую твердость и упругость. После навивки (или другого способа изготовления) пружину следует отпустить при 250—350°С для снятия внутренних напряжений, что повысит предел упругости. Для изготовления серебрянки применяют обычные углеродистые инструментальные стали У7, У8, У9, У10.

На качество и работоспособность пружины большое влияние оказывает состояние поверхности. При наличии трещин, плен и других поверхностных дефектов пружины оказываются нестойкими в работе и разрушаются, вследствие развития усталостных явлений в местах концентрации напряжений вокруг этих дефектов. Кроме обычных пружинных материалов, имеются и специальные, работающие в специфических условиях (повышенные температуры, агрессивные среды, и т. д.).

Общая характеристика: сталь рессорно-пружинная, малочувствительна к флокенообразованию, склонна к отпускной хрупкости при содержании Mn≥1%, не применяется для сварных конструкций. Плотность при 20°С — 7,81х10³кг/м³. Модуль нормальной упругости при 20°С — 215 Гпа. Удельная теплоёмкость при 20-100°С — 490 Дж/(кг·°С)

Они работают в области упругой деформации металла под воздействием циклических нагрузок. Поэтому они должны иметь высокое значение предела упругости, текучести, выносливости при необходимости пластичности и высоком сопротивлении хрупкому разрушению.

Пружинные стали содержат С = 0,5 — 0,75%, Si до 2,8%, Mn до 1,2%, Cr до 1,2%, V до 0,25%, Bе до 1,2%, Ni до 1,7%. При этом происходит измельчение зерна, способствующее возрастанию сопротивления стали малым пластическим деформациям, а следовательно, ее релаксационной стойкости. Широкое применение на транспорте нашли кремнистые стали 55С2, 60С2А, 70С3А. Однако они могут подвергаться обезуглероживанию, графитизации, резко снижающим характеристики упругости и выносливости материала. Устранение указанных дефектов, а также повышение прокаливаемости и торможение роста зерна при нагреве достигается дополнительным введением в кремнистые стали хрома, ванадия, вольфрама и никеля. Для изготовления пружин также используют холоднотянутую проволоку (или ленту) из высокоуглеродистых сталей 65, 65Г, 70, У8, У10 и др… Применяются также пружины специального назначения из мартенситных сталей 30Х13А, мартенситно — стареющих 03Х12Н10Д2Т, аустенитно-мартенситных 09Х15Н8Ю и других сталей и сплавов. Стали закаливают с температур 830 — 880°С и отпускают на тростит (380 — 550°С).

Имеют высокий предел текучести. Отношение предела текучести к пределу прочности 0,8−0,9. Для листовых рессор и пружин подвесок применяют кремнистые и марганцовистые стали 50ХГ, 50Г2, 05Г, 55С2 и др. Для торсионных валов используются стали 45ХНМФА, G0C2A, 70СЗА.

Для повышения усталостной прочности деталей, работающих при высоких колебательных нагрузках, необходимо обеспечить в поверхностном слое создание остаточных сжимающих напряжений. С этой целью применяют заневоливание пружин, заневоливание и чеканку торсионных валов, обкатку роликами, пластическую осадку и дробеструйную обработку листовых рессор. Легированная рессорно-пружинная сталь, термообработанная до твердости HRC 45—50, имеет предел усталости при кручении 190 МПа. После дробеструйной обработки предел усталости увеличивается до 350 МПа (3500 кгс/см2).

Применение:

Пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок.

Виды поставляемой продукции: в горячекатаном состоянии (без термообработки) с твёрдостью не более НВ285; в высокоотпущенном состоянии — не более НВ241

Маркировка и основные характеристики:

Марки пружинных сталей:

| · 50ХГ | · 50ХГА | · 50ХГФА | · 50ХСА |

| · 50ХФА | · 51ХФА | · 55С2 | · 55С2А |

| · 55С2ГФ | · 55ХГР | · 60Г | · 60С2 |

| · 60С2А | · 60С2Г | · 60С2Н2А | · 60С2ХА |

| · 60С2ХФА | · 65 | · 65Г | · 65ГА |

| · 65С2ВА | · 68А | · 68ГА | · 70 |

| · 70Г | · 70С2ХА | · 70С3А | · 75 |

| · 80 | · 85 |

Основные механические свойства рессорно-пружинной стали после специальной термической обработки.

| Марка стали | Рекомендуемый режим термической обработки | Механические свойства | |||||

| σт, кгс/мм2 | σв, кгс/мм2 | δ5, % | φ, % | ||||

| Температура закалки, °С | Закалочная среда | Температура отпуска | |||||

| Не менее | |||||||

| 65 | 840 | Масло | 480 | 80 | 100 | 10 | 35 |

| 70 | 830 | » | 480 | 85 | 105 | 9 | 30 |

| 75 | 820 | » | 480 | 90 | 110 | 9 | 30 |

| 85 | 820 | » | 480 | 100 | 115 | 8 | 30 |

| 60Г | 840 | » | 480 | 80 | 100 | 8 | 30 |

| 65Г | 830 | Масло | 480 | 80 | 100 | 8 | 30 |

| 70Г | 830 | » | 480 | 85 | 105 | 7 | 25 |

| 55ГС | 820 | » | 480 | 80 | 100 | 8 | 30 |

| 50С2 | 870 | Масло или вода | 460 | 110 | 120 | 6 | 30 |

| 55С2 | 870 | То же | 460 | 120 | 130 | 6 | 30 |

| 55С2А | 870 | » » | 460 | 120 | 130 | 6 | 30 |

| 60С2 | 870 | Масло | 460 | 120 | 130 | 6 | 25 |

| 60С2А | 870 | » | 420 | 140 | 160 | 6 | 20 |

| 70С3А | 860 | » | 460 | 160 | 180 | 6 | 25 |

| 50ХГ | 840 | » | 440 | 110 | 130 | 7 | 35 |

| 50ХГА | 840 | » | 440 | 120 | 130 | 7 | 35 |

| 55ХГР | 830 | » | 450 | 125 | 140 | 5 | 30 |

| 50ХФА | 850 | » | 520 | 110 | 130 | 8 | 35 |

| 50ХГФА | 850 | » | 520 | 120 | 130 | 6 | 35 |

| 60С2ХФА | 850 | » | 410 | 170 | 190 | 5 | 20 |

| 50ХСА | 850 | » | 520 | 120 | 135 | 6 | 30 |

| 65С2ВА | 850 | » | 420 | 170 | 190 | 5 | 20 |

| 60С2Н2А | 880 | » | 420 | 160 | 175 | 6 | 20 |

| 60С2ХА | 870 | » | 420 | 160 | 180 | 5 | 20 |

| 60СГА | 860 | » | 460 | 140 | 160 | 6 | 25 |

Особенность вальцовки пружинной стали:

Особенность состоит в последовательности термообработки таких сталей. Так, при навивке пружин пруток находится в отожженном состоянии, что обеспечивает простоту выполнения операции. Затем пружину закаливают. Последний этап — низкий отпуск (130...150 град.), он еще называется пружинным.

Основные требования, предъявляемые к рессорно-пружинной стали:

Общее требование, предъявляемое к рессорно-пружинным сталям, — обеспечение высокого сопротивления малым пластическим деформациям (предел упругости) и релаксационной стойкости (сопротивление релаксации напряжений). Эти характеристики обеспечивают точность и надёжность работы пружин и постоянство во времени таких эксплуатационных свойств, как крутящий момент, силовые параметры. Пружинные стали в виде проволоки и ленты упрочняют холодной пластической деформацией и закалкой на мартенсит с последующим отпуском. Готовые пружины подвергают стабилизирующему отпуску.

Пружинная сталь согласно EN 10270-1-SH и EN 10270-3-NS (марка 1.4310)

Нижняя граница выносливости для растяжения прута из пружинной стали согласно EN 10270-1-SH может быть обозначена следующим образом:

σ t = 2220 – 820 *log d

Практическое правило определяет, что нижняя граница выносливости на растяжение нержавеющей пружинной стали согласно EN 10270-3-NS (марка 1.4310) составляет 85% выносливости на растяжение прута из пружинной стали согласно EN 10270-1-SH.

σ t = 0,85 * (2220 – 820* log d)

При расчёте пружин сжатия и растяжения, допустимое значение напряжения витков (τ w) составляет 40% величины σ t при статической нагрузке.

При расчете пружин кручения допустимое напряжение изгиба ( σ b) составляет 70% величины σ t при статической нагрузке.

Характеристика материала 68А:

Характеристика материала 68А

| Марка: | 68А |

| Классификация: | Сталь конструкционная рессорно-пружинная |

| Применение: | термически обработанная проволока диаметром 1.2-5.5 мм для изготовления пружин |

Химический состав в % материала 68А.

| C | Si | Mn | Ni | S | P | Cr | Al | Cu |

| 0.65-0.7 | 0.15-0.25 | 0.4-0.55 | до 0.2 | до 0.025 | до 0.025 | до 0.12 | до 0.05 | до 0.15 |

Литература:

1. www.zmk.ru/vidpr.html?vidpr=konstr&razd=ress

2. alcomex.ru/tech-info-spring-steel.html

3. www.steeltorg.com.ua/sp/sp_06.php

4. ustroistvoavto.ru/?p=13

5. metalorgs.ru/term/p/3415-pruzhinnaja-stal.html

6. materiall.ru/legirovannye-stali-i-splavy/59-pruzhinnye-stali.html

7. www.partner-mh.ru/doku.php/produkcija:marochnik_stalej

8. www.metallinvestural.ru

9. www.splav.kharkov.com/choose_mat.php?class_id=20

www.ronl.ru

Материалы для изготовления пружин

Материалы для изготовления пружин – это конструкционные стали или цветные металлы с высоким пределом упругости, выносливости и релаксационной стойкости. Таким требованиям удовлетворяют углеродистые и легированные стали с повышенным содержанием углерода, которые подвергают закалке и последующему отпуску. Материалы для пружин сжатия, растяжения, кручения должны соответствовать заявленным характеристикам и ГОСТам.

Пружины изготавливаются методом холодной или горячей навивки из сталей с химическим составом и механическими свойствами предусмотренными ГОСТ 1050-88, ГОСТ 1435-90, ГОСТ 14959-79 и бронзы по ГОСТ 5222-72, ГОСТ 493-79. При проектировании пружины выбор материала производится в соответствии с требованиями чертежа и ГОСТ 13764-86.

В основном пружины изготавливаются из стальной углеродистой пружинной проволоки круглого сечения по ГОСТ 9389-79. Для изготовления пружин более ответственного значения, работающих с повышенным числом циклических нагрузок, либо в условиях повышенных напряжений, назначают легированные марки стали по ГОСТ 1071-81, ГОСТ 14963-78. Пружины, работающие в агрессивных средах, такие как щёлочи, морская вода и прочие, необходимо изготавливать из титановых сплавов, бронзы, нержавеющей стали (12Х18Н10Т).

Жаропрочные никелевые сплавы ХН 77ТЮР (ЭИ 437Б) и ХН 70 МВЮ-ВД (ЭИ 828-ВД) предназначены для работы, в т.ч. в качестве пружинных материалов при температурах 500°С длительно и при 650°С кратковременно (ЭИ 47Б) и при 750°С длительно и до 900°С кратковременно (ЭИ 828-ВД). Сплавы на никелевой основе имеют существенные преимущества по жаропрочности по сравнению с высоколегированными нержавеющими сталями. Никелевые сплавы характеризуются минимальной склонностью к хрупкому разрушению при отрицательных температурах. Нержавеющие стали при низких температурах также пластичны, но структурно менее стабильны.

Никелевые сплавы ЭИ 4737Б и ЭИ828-ВД весьма технологичны при холодном волочении и при навивке пружин.

Максимальные рабочие упругие напряжения пружин составляют для сплава ЭИ 437Б 800 МПа при температуре 20°С и 250 МПа при температуре 500°С и для сплава ЭИ 828-ВД 650°С МПа при комнатной температуре и 150 МПа при температуре 800°С.

Титановые сплавы ВТ 16, ВТ 23 И ТС6 широко применяются в качестве пружинных материалов. По сравнению с общеизвестными пружинными сталями 60С2А и 65С2ВА они имеют меньшую плотность, малый модуль упругости, высокие прочности и упругие свойства, что обеспечивает высокую энергоемкость пружин. Повышенная энергоемкость упругих элементов заслуживает наибольшего интереса, поскольку характеризует основной показатель пружин- способность накапливать и сохранить как можно большие величины энергии в единице занимаемого пружинами объема.

Титановые сплавы весьма технологичны при холодном волочении и при навивке пружин. Также титановые сплавы относятся к "стареющим" материалам, т.е. обладают свойством повышать свои механические характеристики различными способами термо-механического упрочнения. Пружины из титановых сплавов работоспособны при температурах до 300°С.

Никелевые и титановые сплавы обладают высокой коррозионной стойкостью в агрессивных средах и в морской атмосфере.

prughina.ru