Как в бытовых условиях определить вид стали. Как определить какая сталь

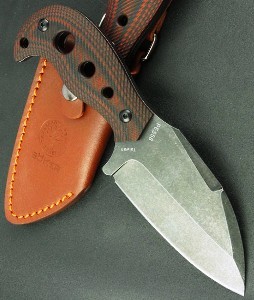

Как определить качество ножа

В настоящее время многие изготовители (как частные мастера, так и заводы) предлагают довольно качественные ножи. Но определенный процент брака все равно присутствует. Как определить качество ножа при покупке, по каким признакам определить хороший нож или не очень?

Маркировка стали, ее сорт и состав не дадут вам однозначного представления о качестве ножа, поскольку, кроме этих параметров, на них очень сильно влияет тепловая обработка и шлифовка. Неправильно подобранная температура может загубить самую высококачественную сталь. Кроме этого, наличие идеальной бритвенной заточки, которую так любят демонстрировать продавцы на Кавказе, вовсе не гарантирует ее долговечности.

Как проверить качество ножа

Чтобы проверить качество ножа, возьмите оружие в руки и держите его прямо, режущей кромкой вниз. Посмотрите вдоль клинка, убедитесь, что нож ровный – лезвие должно составлять с хвостовиком прямую линию. Нож с изгибом или небольшой деформацией лучше не покупать – ведь этот брак мог возникнуть и в результате нарушения технологии выплавки стали. Посмотрите на пяту клинка (незаточенный плоский участок в корневой части) – если она обработана плохо, режущая кромка лезвия не параллельно прилегает к ней, то от покупки такого ножа лучше отказаться.

Также осмотрите гарду и рукоять ножа, тщательности их обработки, точность подгона пластин рукояти и стыков, оцените количество клея – если его много и видны сгустки, скорее всего, рукоять подогнана неточно. Хорошим и качественным ножом считается тот, на котором не видны следы обработки, а переходы между составными элементами – плавные и без резких изломов.

Также осмотрите гарду и рукоять ножа, тщательности их обработки, точность подгона пластин рукояти и стыков, оцените количество клея – если его много и видны сгустки, скорее всего, рукоять подогнана неточно. Хорошим и качественным ножом считается тот, на котором не видны следы обработки, а переходы между составными элементами – плавные и без резких изломов.

Режущие способности ножа зависят от формы сечения клинка. Чем уже это сечение, тем легче клинок будет входить в разрезаемый материал, но зато толстый клинок является более прочным. Чем меньше угол режущей кромки лезвия, тем острее будет нож. По мере увеличения этого угла такой нож затупляется.

Для ножей больших и с широким обухом часто делается три или даже четыре ступени заточки, несколько изгибов (угол верхней части лезвия – угол шлифовки – режущая часть – заточка края режущей кромки), чтобы не ухудшились режущие способности и в то же время толщина обуха оставалась приемлемой. Ножи с дифференцированной заточкой (когда угол заточки изменчив вдоль режущей кромки) обладают лучшими режущими способностями.

Если нож, качество которого вы хотите определить, предназначен для серьезных механических нагрузок – ему потребуется прочное лезвие, например, как ножам для забоя крупного рогатого скота. Такие ножи имеют выпуклую (линзовидную) заточку, это добавляет изделию прочности, и кроме этого, нож с линзовой заточкой не застрянет в разрезе, т.к. площадь контакта минимальна.

Нож с вогнутой (бритвенной) заточкой имеет лезвие с очень малым углом схождения, острое и прочное, но при этом быстрее затупливающееся. Идеальной вогнутой заточки вручную достичь сложнее, это приходит только с опытом, очень часто лишний металл удаляется не полностью, оставляя в зоне острия утолщение.

В общем, правило выбора выпуклой или вогнутой заточки ножа простое – вогнутая бритвенная заточка хороша для деликатных работ (например, снятия шкур, разрезания овощей, работы по мягким материалам), быстро правится; а линзовидная выпуклая заточка – правится трудно, но более надежна для грубой работы (рубка дерева или костей) и гораздо медленнее тупится.

www.holodnoe-oruzhie.ru

Как в бытовых условиях определить вид стали

Nikolay_K 11-12-2016 12:17перенесено из темыhttp://guns.allzip.org/topic/224/1521531.html

quote:Originally posted by darki83:Вопрос может быть простой, но все таки: как определить из чего сталь на конкретном ноже: углеродная, нержавейка, высокованадивая и т.д. Может по каким то признакам: цвет, вес, звук металла, характеру сьема металла и т.д. Вопрос к тому, как к ножу из опр. стали подобрать конкретный абразив. И если можно к каким сталям какие камни: нержавейка-..., углеродка-... и т.д. Спасибо!1) по маркировке на ноже2) по внешнему виду3) по тому, как ведёт себя сталь в процессе заточки4) ...

Русский самурай 11-12-2016 13:07По способности магнититься.

Евгений_Е 11-12-2016 14:04Заводской приём, по искрам на наждаке. В советское время даже методички были...

------------------Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

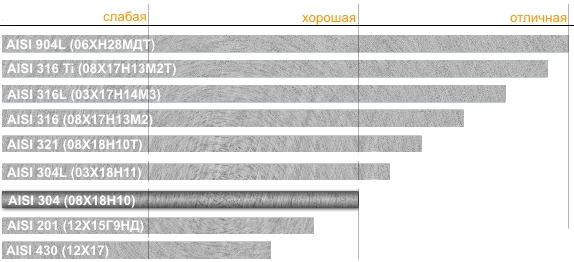

Nikolay_K 11-12-2016 14:05quote:Originally posted by Русский самурай:По способности магнититься.все мартенситные стали магнитятсяв том числе и нержавеющие мартенситного класс типа 416, 420, 440 и т.п.

не магнитятся нерж. стали аустенитного класса, такие как 316 и т.п.

sermmt 11-12-2016 15:02quote:Изначально написано Евгений_Е:Заводской приём, по искрам на наждаке. В советское время даже методички были... Слышал о таком от родителей и знакомых с оборонного завода. На спор определяли по искре с наждака сталь, результат 10 из 10. Вот только мне не совсем понятен принцип

По сталям тоже самое, цвет гуляет от жёлтого до красного, длина искры, взрыв искры в воздухе или затухание, рикошет от поверхности, изменение цвета в полете или наличие разноцветных искр...

Ps. погуглил -есть очень много информации. например http://www.chipmaker.ru/topic/10696/

------------------Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

sermmt 11-12-2016 16:16quote:Изначально написано Евгений_Е:Я не спец, но например титан даёт искры чистого белого цвета, которые на некотором расстоянии от наждака разлетаются звёздами. По расстоянию до звёзд и оттенку можно определить наличие легирующих элементов в сплаве.По сталям тоже самое, цвет гуляет от жёлтого до красного, длина искры, взрыв искры в воздухе или затухание, рикошет от поверхности, изменение цвета в полете или наличие разноцветных искр...

Ps. погуглил -есть очень много информации. например http://www.chipmaker.ru/topic/10696/

Благодарю. Там есть вопросы в том числе и по наждаку, который используется. Насколько я понимаю, метод строится на опытном тестировании и каждую новую сталь надо так же описывать. Информация очень интересная!

СТАРЫЙ ПРАПОР 11-12-2016 17:26quote:Originally posted by Nikolay_K:как определить из чего сталь на конкретном ножеquote:Originally posted by Евгений_Е:Заводской приём, по искрам на наждаке. В советское время даже методички были...quote:Originally posted by sermmt:определяли по искре с наждака стальНож на наждаке тестировать, прикольно.oldTor 11-12-2016 18:02Кое-что, а иной раз и немало, можно сказать, в плане принадлежности стали к той или иной группе таковых, по проявлению её структуры в процессе заточки, как мне кажется.

Евгений_Е 11-12-2016 18:08quote:Originally posted by СТАРЫЙ ПРАПОР:Нож на наждаке тестировать, прикольно.Спасибо похоже я невнимательно читал первый пост. В теме вопрос о материале, а не изделии...Действительно, хорошее готовое изделие, даже не обязательно нож, жалко совать под наждак!

------------------Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

NikVir 12-12-2016 12:15По цвету.Молибден дает белый оттенокМарганец цвет воды "в луже"Вольфрам дает "радугу" на плохо полированной поверхности-Соответственно по хромуне ржавеет больше 13%питтинг 13% (D2)сильно ржавеет, хрома почти нет

Далее гонять по количеству резов по сравнению с морой углем.ATS-ка 2 моры угляD2,12ХМФ 3 моры угля

SergeyNm 12-12-2016 12:31По твердости и вязкости, думаю можно примерно определить.440С или 95х18 имеют самую большую вязкость на опред-й твердости, то есть режут мягко дерево.420 на такой же твердости будет плохо идти по дереву.440 как то между ними.8cr13mov\aus8 - интересная сталь, более упругая, похожа на инструментальную.х12мф более однородная стекловидная, плохо шлифуется, сложно точится, скалывается большими кусками от нагрузки.

skvater 12-12-2016 09:03по искре на наждаке можно определить примерное содержание углерода в стали (но самой методики я не знаю). А так, по ощущениям в процессе заточки можно примерно определить принадлежность к той или иной группе сталей, но конкретную марку - вряд ли

skvater 12-12-2016 09:08quote:Originally posted by NikVir:Соответственно по хромуне ржавеет больше 13%питтинг 13% (D2)сильно ржавеет, хрома почти нетКорр.стойкость стали определяется не только содержанием хрома, на этот параметр напрямую влияет и содержание углерода. D2 корродирует не потому, что в составе 12% хрома, а потому, что в составе 1,5% углерода. Чтобы такая сталь стала нержей нужно либо содержание хрома увеличить до 18, либо углерода уменьшить до 0,8. Сейчас еще и азотирование применяют, это повышает корр.стойкость сталей. Пример тому PSF-27 от Карпентера, порошковый аналог D2, но с высокой корр.стойкостью за счет азотированияLazyinventor 12-12-2016 09:25Мне то конечно проще. У меня теща в лаборатории сталь-цеха как раз хим состав выплавок определяет. Но по факту на готовом ноже ни разу не проверял марку. Нож либо нравится в работе, либо нет.И пофиг какая там сталь. А заготовки для ножей всегда брал проверенные у проверенных людей, и там за качество отвечали

На мой взгляд, для использования большего и не надо. Всего пару вопросов - ржавеет или нет и какая твердость. Первый, чтоб ухаживать, второй, чтоб поддерживать в рабочем состоянии...

------------------Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

madmanz 12-12-2016 10:38Основной вопрос вижу в том, "как к определенной стали подобрать конкретный абразив". Определив вид стали (в домашних или в любых других условиях) - легированная или углеродистая, на этот вопрос ответить не получится. Т.к. подбор абразива скорее нужно связывать с ТМО стали, объемом необходимых заточных работ или с этапом заточки конкретного инструмента/изделия.

Было бы очень интересно посмотреть, как в домашних условиях получится отличить две железяки с одним ТМО, но у одной сталь A2, а у другой UHB20C.

А отличить углеродку от нержавейки очень быстро поможет соленый огурец =)

Евгений_Е 12-12-2016 11:24quote:Originally posted by madmanz:Основной вопрос вижу в том, "как к определенной стали подобрать конкретный абразив".О, этот вопрос я решаю не задумываясь о марке стали. Беру абразив, который "Кажется", что подойдет и пробую, если не подходит, то сразу понятно в которую сторону нужно изменить абразив и беру другой брусок более осознанно...

------------------Тот, кто правильно указывает на мои ошибки, - мой учитель. Тот, кто правильно отмечает мои верные поступки, - мой друг. Тот, кто мне льстит, - мой враг. /Сунь Цзы/

SergeyNm 12-12-2016 11:57quote:А отличить углеродку от нержавейки очень быстро поможет соленый огурец =) каким образомskvater 12-12-2016 12:31quote:Изначально написано SergeyNm:каким образомпорезать, оставить и посмотреть, что будет со сталью

g65t5 12-12-2016 13:35quote:Originally posted by skvater:порезать, оставить и посмотреть, что будет со стальюВы еще предложите провести анализ коррозионной стойкости (кипячение в серной кислоте)По опыту мы (я имею ввиду там где я работу работаю) определяем состав стали по следующему алгоритму:1. Метод исключения (исключаем невозможное) если сталь в ржавых пятнах - то она не может быть нержавейкой, если сталь твердая и по ней скользит натфиль то ее твердость выше 30HRC и она значит сталь с по содержанию углерода как минимум выше Стали 30 и т.д.2. если есть возможность - то на искру (если нож уже готов то это не применимо  )3.если есть "слом" то по форме и цвету на разломеи т.д. Если нет практического опыта - то набраться его по книжкам не реально ИМХО

)3.если есть "слом" то по форме и цвету на разломеи т.д. Если нет практического опыта - то набраться его по книжкам не реально ИМХО

Вывод, точно определить в домашних условиях сталь на готовом изделии не представляется возможным, доступными и допустимыми методами можно приблизительно оценить ее коррозиестойкость, твердость, а при наличии опыта и пластичность, по этим данным, имея большой опыт работы с достоверно известными сталями, можно сделать лишь предположение о том с какой сталью имеем дело. Все методы которые могли бы сказать о стали чуть больше, как то наждак, травление, ржавление, царапанье склерометром являются разрушающими и в большинстве случаев не приемлемы.

g65t5 12-12-2016 15:44quote:Originally posted by G-E-K:Вывод, точно определить в домашних условиях сталь на готовом изделии не представляется возможнымя тут это...... в порядке бреда подумал, что если у кого у друзей на работе есть спектрометр сухой (по типу PMI-MASTER UVR) то можно им тыкнуть.... Он достаточно точно выдаст марку (или если не знает марки то хим состав)

А в быту, да можно лишь приблизительно определить группу стали. И то имея достаточный опыт в этом деле.

ИМХО

guns.allzip.org

как измерить твердость стали народными способами

Balllu 17-09-2008 15:29Собственно САБЖКонечно понимаю что надфиль не берет, значит больше 60стекло царапает значит, больше 62(с), но ведь есть и меньше 60, причем рабочий клинок получится и ведь для некоторых марок сталей данная твердость предпочтительней. А допустим начинающие энтузиасты просто недокаливают сталь(ну не получается). В этой связи кто нибудь может посоветовать простые способы измерения твердости в домашних условиях, но в более широком диапазоне хотя бы 56-62

kU 17-09-2008 16:19"надфиль берет легко" - "надфиль еще берет" - "надфиль не берет" - "стекло царапает с трудом" - "стекло царапает уверенно" - "стекло царапает с хрустом и обильной крошкой"

Еще есть пособ аналогичный определению твердости по Моосу: взаимное царапание с эталонными клинками. Особенно пригоден для определения нижней границы пригодности: если китайский кухонник не царапает испытуемый клинок, то ништяк - 55HRC наберется.

GAU-8A 17-09-2008 16:36В граничащих областях, начиная с 58 и примерно до 62 довольно несложно определить с помощью качественного нового надфиля (не алмазного), но тоже нужен определенный опыт. А вот что ниже 57-55 довольно сложно, даже затрудняюсь что сказать. Может сравнивать с виксом и опинелями из нержи? Там все таки стабильно 53-54ед.

WeS 17-09-2008 16:59Сорри за ОФФ, а на Виксах какая сталька, кто знает?

Balllu 17-09-2008 17:15Просьба не флудить, офф не приветствуется, думаю сама тема интересна не только мне.

Если у кого еще мысли есть по поводу темы не стесняемся выкладываем.

Если кто знает твердость каких нибудь широко распространенных вещей у которых она стабильно, то тоже можно поделиться инфой.

Nasgul 17-09-2008 17:42мне вот с надфилями не совсем ясно.. я раньше серейтор на быстрорезе р6м5 надфилем делал, точнее надфилями и долго, но делал, так что мех полотно меньше 60?

GAU-8A 17-09-2008 18:13НЕ алмазный качественный надфиль имеет твердость 63-64ед. Рабочая твердость р6м5 такая же. Если вы обрабатывали ее, и долго, она должна иметь тв. не более 57ед. иначе надфиль попросту бы сел через полминуты.

DECEMBER 17-09-2008 18:18quote:так что мех полотно меньше 60? Не обязательно. Пока насечка новая, грызёт разницу в пару-тройку Роквеллов. На новом надфильке когда-то (для проверки ) насечку сошлифовали и подсунули под твёрдомер - показал 64HRC. Попадались и с 60HRC. Зависит от изготовителя и тех. процесса. Может просто цементацию сделали, а может и азотирование ( до 67...70 догнать можно).GAU-8A 17-09-2008 18:19quote:Сорри за ОФФ, а на Виксах какая сталька, кто знает? углер. 0,52%...хрома 15%...марг. 0,45%...кремн. 0,6%...молиб. 0,5%.Категорично утверждать не буду, но вот такая инфа.chief 17-09-2008 18:48quote:Originally posted by WeS:Сорри за ОФФ, а на Виксах какая сталька, кто знает?

) насечку сошлифовали и подсунули под твёрдомер - показал 64HRC. Попадались и с 60HRC. Зависит от изготовителя и тех. процесса. Может просто цементацию сделали, а может и азотирование ( до 67...70 догнать можно).GAU-8A 17-09-2008 18:19quote:Сорри за ОФФ, а на Виксах какая сталька, кто знает? углер. 0,52%...хрома 15%...марг. 0,45%...кремн. 0,6%...молиб. 0,5%.Категорично утверждать не буду, но вот такая инфа.chief 17-09-2008 18:48quote:Originally posted by WeS:Сорри за ОФФ, а на Виксах какая сталька, кто знает?Твёрдость?Кухонники 53-55, так написано.

Nasgul 17-09-2008 18:48они таки садились! и очень быстро, но грызли мал мал, по тому и засмущался, как это называть-берёт надфиль или не берёт.(долго в том смысле, что очень медленно)спасибо за разъяснения

GAU-8A 17-09-2008 18:59С Бокеревской 440С закаленной на 58ед. практически работать уже невозможно - надфиль быстро садится.

Balllu 17-09-2008 20:49Итак небольшой подитог: на надфиль полагаться не совсем корректно т.к. разброс твердости может составлять от 60 до 70. Обычный не алмазный надфиль всё же имеет твердость 63-64 и должен в этом случае царапать стекло.

Можно попробывать виксом или опинелем, у которых стабильно 53-54ед.

Всё так или у кого еще мнения... высказываемся

Balllu 17-09-2008 20:51quote:Originally posted by GAU-8A:В граничащих областях, начиная с 58 и примерно до 62 довольно несложно определить с помощью качественного нового надфиляпочему нового и как определить?kU 17-09-2008 20:59надфиль грызет сталь по-разному в зависимости от износа.

GAU-8A 17-09-2008 21:31quote:почему нового и как определить?Как определить? лишь на основании предыдущего опыта... тут много от чего зависит, от нажима например. Ну, если грубо - берет уверенно 55-56.... берет и как бы не берет 59-60...еле цепляет примерно 61...начинает посвистывать - более 62х.Пробовать нужно на ребре, на грани металла. А новым потому, что реультат будет более точным. На словах трудно передать...boroda-fish 17-09-2008 23:30Уважаемые!ИМХО имеется:Многие из вас замечали-один лист стекла после алмаза-стеклореза режется(ломается по царапине) ровно, легко, другой же норовит трещину в бок направить-куда угодно только не по царапке(так называемое перекаленное стекло)?На работе, на тарированном твердомере проверяли-перекаленное стекло царапается железкой шлифованной на конус около60 градусов начиная с 62-64 единиц, уверенно, царапина глубокая, мелькие чешуёвинки стеклянные отлетают от линии реза;не "калёное"-уверенно царапается с 57-58 единиц с обламыванием даже по волнистой линии весьма уверенным(видимо такое подбирают продавцы китаёзных "чудо-стеклорезов"-ролики с пары таких показали 57-58 HRS возле рк.)Всё это ИМХО проверенное на приборчиках.

------------------С уважением boroda-fish

Vik_Tor 18-09-2008 12:15Есть несколько варварский способ - "ударный" (не факт что это работает, но мне кажется должно), просто делаю удар уголком-ребром интересуемой стали об уголок-ребро стали известной твердости (углы дожны быть одинаковые , допустим 90градусов). Затем делаю осморт, на какой стали осталась зарубка - эта сталь мягче. Если иметь допустим три образца известной твердости, тогда можно получить не плохой результат. Данный метод плох для готовых ножей, ибо становиться по-истене варварским. Для себя знаю, что хорошо закаленная и отпущенная 40Х13 это никак не больше 54единиц; тоже самое для 95Х18 - 57, ну с натягом 58 единиц; есть полотно от ножа для электофуганка (стальУ8) - точно 59 единиц. Надо бы подобрать что-то в районе 61ед. (надо попробовать кусок ШХ на работу отнести ).Если я не прав, буду рад за наставление на путь истенный (надфиль и стекло тож пользую).

Udod 18-09-2008 12:32quote: Для себя знаю, что хорошо закаленная и отпущенная 40Х13 это никак не больше 54единиц; тоже самое для 95Х18 - 57, ну с натягом 58 единиц; есть полотно от ножа для электофуганка (стальУ8) - точно 59 единиц.Все это правильно ,если калить по тем технологиям, что расписаны в справочниках. Однако хороший опытный термист выжмет из этих сталей гораздо больше, не увеличивая при этом хрупкости. И вообще ,надо иметь в виду ,что заводские технологии написаны так ,что любой ПТУшник получит нужный результат ,имея хоть минимальные навыки .DECEMBER 18-09-2008 09:50quote:С Бокеревской 440С закаленной на 58ед. практически работать уже невозможно - надфиль быстро садится. OFF:На подобные стали немного другие углы на инструменте нужны . Да и работать надфилем по калёной - это не жалеть инструмент

. Да и работать надфилем по калёной - это не жалеть инструмент  . Камушки, брусочки, шкурочка... Вообще с нержавейкой мороки больше... (Для меня по крайней мере

. Камушки, брусочки, шкурочка... Вообще с нержавейкой мороки больше... (Для меня по крайней мере  )GAU-8A 18-09-2008 10:40

)GAU-8A 18-09-2008 10:40Udod, прошу понять меня правильно, то что напишу далее - не для спора, а только лишь истины ради, ну, если угодно, или приближения к ней.Выжать конечно можно, но это уже нарушение т.о., а оно как известно берется не с бухты барахты, а с учетом хим-состава стали и ничего кроме как ухудшения на выходе конечного продукта за собой повлечь не может.Ни сколько не сомневаюсь, что например сталь на Виксе (54ед.) можно закалить и на 58ед., а сталь Х12мф и на 64ед. и.т.д.... последствия этого не трудно представить.

Balllu 18-09-2008 17:44Блин! что кроме стекла и надфиля ни чего нет?Ну скажем как определить закалилась заготовка или нет, а то может там вообще 40 ед.Или вот возьмем к примеру корпуса замков навесных, у многих они чугунно литые, может по ним заготовкой стучать и смотреть на зазубрины. Если нет готовых способов их надо самим придумать и проверить, так что велкам, выкладывайте идеи

kU 18-09-2008 18:12Бутылка - лучший друг термиста.

Alan_B 18-09-2008 19:07quote:Бутылка - лучший друг термиста.+100

Но бутылко - оно разное бывает, например, Кронидура при 59-60 бутылку из под Старопрамена царапает уверенно и с хрустом а по Старому мельнику елозит едва цепляя... Наши бытылки - самые твердые в мире :-))

В общем и целом, имея некоторое количество предметов с известными свойствами можно достаточно точно определить твердость своего ножа.

Balllu 18-09-2008 20:02quote:Originally posted by Alan_B:В общем и целом, имея некоторое количество предметов с известными свойствами можно достаточно точно определить твердость своего ножаВот и идея в том чтоб эти предметы выявить желательно массового производства и легко доступные в народе, а еще лучше те которые почти у каждого человека дома естьchief 18-09-2008 20:31quote:Originally posted by Balllu:Вот и идея в том чтоб эти предметы выявить желательно массового производства и легко доступные в народе, а еще лучше те которые почти у каждого человека дома естьУ меня для этого есть несколько ножей со следами старика Роквелла  Более умного ничего не смог придумать...

Более умного ничего не смог придумать...

http://www.tverdomer.ru/about/museum/ Обратите внiмание на набор надфилей с разноцветными ручками. Видел в продаже, помоему на кнайфворкс, не уверен.

Udod 18-09-2008 23:34quote:Выжать конечно можно, но это уже нарушение т.о., а оно как известно берется не с бухты барахты, а с учетом хим-состава стали и ничего кроме как ухудшения на выходе конечного продукта за собой повлечь не можетТоже чисто Имхо. Есть отрасли ,где результат может быть вычислен теоретически с помощью математических вычислений. А есть такие, где все определяется опытным путем . При этом ,в нашем случае, 20 экспертов-кузнецов умеют закалить сталь до 56 ед. А у одного-двух получается 62 Почему получается объяснить никто не может ,но получается и все без потери других качеств. Так как вы думаете, что будет записано в технологии?GAU-8A 19-09-2008 09:20Автором темы флуд не приветствуется и если он сочтет нужным, то мое сообщение... можно на помойку.А теперь по кузнецам-экспертам (!). Вокруг да около можно ходить до второго пришествия... В контексте вашего первоначального утверждения.... будьте добры указать более конкретно, сколько и из чего можно выжать, без потери в тех или иных характеристиках? Желательно с указанием марки стали и твердости.

Udod 19-09-2008 14:33quote:будьте добры указать более конкретно, сколько и из чего можно выжать, без потери в тех или иных характеристиках?Так ,не знаю ,однако. Знаю только, что у разных мастеров из одной и той же стали выходят клинки разного качества. А из таких сталей как 65Г ,например, если калить их по заводским нормам ,вообще нож делать не стоит ,а из 40х13 у нас один специалист на заводе такое делал ,что сейчас порой из 90х18 такое не получается.GAU-8A 19-09-2008 15:45Все, спасибо, понял, что вы имели в виду.

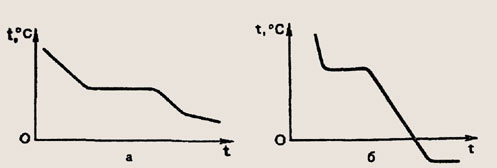

Udod 19-09-2008 23:55Хорошие способы. Но 1. Если удается определить твердость клинка по Бринелю ,имхо, клинок можно выкидывать (ну или перекаливать.)2. Второй способ еще лучше. Убить на точиле клинок к чертям ,чтобы узнать какой он был твердости до того ,как перестать быть клинком?...

Да у нас уже все заводы по растащили  ну почти все

ну почти все

guns.allzip.org

Нужна помощь по сталям

choopokapra 27-07-2014 15:07Доброго времени суток всем! На днях собираюсь заехать на металлобазу дабы прикупить стали. Вопрос такой: как визуально можно отличить марки стали( какие есть способы проверки) такие как х12(мф, ф1), 40х13, 30х13, 95х18? чем они будут отличатся?За ранее спасибо за ответы, если написал не туда то поправте!

choopokapra 27-07-2014 15:13Интересуюсь т.к. боюсь что при покупке одной стали могут подсунуть сооовсем другую!

Nikolaich72 27-07-2014 15:18цитата:Originally posted by choopokapra:как визуально можно отличить марки стали( какие есть способы проверки) такие как х12(мф, ф1), 40х13, 30х13, 95х18? чем они будут отличатся?Я конечно извиняюсь,но визуально вы из никак не отличите.Реально можно отличить только по клейму на прокате,но последне время я что-то его не наблюдал,в лучшем случае маркером написано.Это у нас в городе.цитата:Originally posted by choopokapra:боюсь что при покупке одной стали могут подсунуть сооовсем другуюВот мне однажды так и подсунули неизвестно что,под видом 95Х18.Хотя углерода и достаточно было,а закалить нормально так и не смог.В смысле не выдала желзяка ожидаемой твёрдости.Для кухонника нормально,а для рабочего ножа хотелось бы потвёрже.alex-wolff 27-07-2014 15:20цитата:Originally posted by choopokapra:как визуально можно отличить марки сталида никах....есть только пара способов проверки, химический анализ в лабораторных условиях, либо спектрометр.Nikolaich72 27-07-2014 15:24цитата:Originally posted by alex-wolff:да никах....есть только пара способов проверкиНе,ну можно ещё по излому,чисто интуитивно,посмотреть.Я так на металлоприёмке Х12Ф1 выцепил По искре посмотреть.Вот только боюсь на базе вам болгарку не дадут,да и не так просто марку стали определить.Павел Быков 74 27-07-2014 15:25

По искре посмотреть.Вот только боюсь на базе вам болгарку не дадут,да и не так просто марку стали определить.Павел Быков 74 27-07-2014 15:25Находи выход на спектралку...

choopokapra 27-07-2014 16:29На спектральный анализ выходов нет, уже интересовался  может есть какой химический способ различить эти стали друг от друга?

может есть какой химический способ различить эти стали друг от друга?

мне тоже в чермете спокойно все резали че надо, даром.

MES 27-07-2014 22:20Ну углеродистую сталь отличить от нержавеек типа 95х18 ,или 40х13.очень просто.Методом протирки раствором медного купороса.Зачистить небольшой участок стали. Потом смочить. Нержавейки не вступают в реакцию. Ржавейки оставляют почти сразу красное пятно.Х12МФ и тд.по цвету как бы матово -серебристая.Отличается по цвету от ржавеек и коррозионностойких сталей. Но это придет с опытом. Вот.

Ulman@Serjan 27-07-2014 23:04А может проще заказать уже термиченную полосу? Иль вы ковать собираетесь?

Svyatoy 28-07-2014 01:48цитата:Originally posted by Nikolaich72:Не,ну можно ещё по излому,чисто интуитивно,посмотреть.Великолепно! Только так и определяю. цитата:Originally posted by alex-wolff:Есть только пара способов проверки, химический анализ в лабораторных условиях, либо спектрометр.нервно курит в сторонке))))Nikolaich72 28-07-2014 03:00цитата:Originally posted by Вова_Н:Мне в инмете длинный круг сами порезали по метру, рез 20 р.цитата:Originally posted by Ily_a:мне тоже в чермете спокойно все резали че надо, даром.Порезать то без проблем,а вот самому в руки мало где дадут.Всё-таки болгарка не самый безопасный инструмент и отвечать за вас никто не хочет.Nikolaich72 28-07-2014 03:01цитата:Originally posted by Svyatoy:Великолепно! Только так и определяю.Это я так стебаюсь choopokapra 28-07-2014 07:05цитата:Изначально написано Ulman@Serjan:А может проще заказать уже термиченную полосу? Иль вы ковать собираетесь?

choopokapra 28-07-2014 07:05цитата:Изначально написано Ulman@Serjan:А может проще заказать уже термиченную полосу? Иль вы ковать собираетесь?Собираюсь ковать. Закалочную печурку уже почти собрал, кузнец знакомый есть!

Uralez74 28-07-2014 08:36Нержавейка слабже магнитится, чем обычный пруток. Чем больше легирующих элементов, тем слабее магнитные свойства. Остаётя подобрать слабый магнит. Но это из области шаманства."Методом протирки раствором медного купороса" интересней.

chyuck 28-07-2014 11:19фигач подшипники сссровские там известно какая сталь

AntonS27 31-07-2014 12:15Подскажите пожалуйста что за полотно пилы с маркировкой 32x4hss? Можно ли его использовать для изготовления ножа без то? Какова его твердость?

NikSamara 31-07-2014 01:17HSS это быстрорез, наши пилы с маркировкой Р6М5 или 11Р3АМ3Ф2. Наши каленые полностью, за исключением 4-5см от концов полотна. Твердость примерно 64HRc Ножи делают и частенько, ржавучая, надобно травить. На импортных могут быть каленые только "зубы" - проверить надфилем обушок.

------------------С уважением, Николай.

МухАН 31-07-2014 01:37Ширина полотна 32мм, шаг зубов 4мм (вроде). HSS - марка стали - нонеймовый быстрорез.На ножи идет, без ТО. Твердость от 62до 66HRC (при хорошем раскладе).

------------------С уважением.

AntonS27 31-07-2014 10:53цитата:Изначально написано NikSamara:HSS это быстрорез, наши пилы с маркировкой Р6М5 или 11Р3АМ3Ф2. Наши каленые полностью, за исключением 4-5см от концов полотна. Твердость примерно 64HRc Ножи делают и частенько, ржавучая, надобно травить. На импортных могут быть каленые только "зубы" - проверить надфилем обушок.Не думаю, что импортное, извлечено из дедовского сарая, имхо ему овер 20 лет.

Халит 31-07-2014 13:02нормальная "металлобаза" без проблем продаст вам сортовой пруток по-штучно... далее - если есть недовери и проч. - едете в лабораторию (либо отдаете образцы на хим.анализ). если подозрения подтвердились- ищете другой источник.... если нет- верите на слово, и берете у них дальше.

также - помогают хорошие отношения с главным человеком на базе.... (это может быть кто угодно, от директора, до отпускающего металл....

я беру ребятам в одном месте уже года четыре, ни разу не было рекламаций....

за Челябинск- могу подсказать. где.

Nariman 31-07-2014 13:45Когда пруток без маркировки берешь, велика вероятность, что это сталь МГ10. А на глазок можно определить только индекс: МГ10-МГ20 (расшифровка: МГ10 означает: Мягче Говна в 10 раз)

Халит 31-07-2014 14:03:P

guns.allzip.org

Определение марки стали по искре :: Книги по металлургии

Марку стали по искре определяют на основании цвета искры и количества «звездочек». Например, присутствие вольфрама в стали придает искре темнобордовый цвет, а поэтому все стали, содержащие более 3—4% W, по искре резко отличаются от углеродистой стали. По искре всегда можно безошибочно отличить быстрорежущую сталь от углеродистой. Углеродистая сталь дает светложелтую искру в виде нитей, на которых появляются «звездочки», количество которых увеличивается по мере повышения содержания углерода в стали. При определенном навыке можно различать стали по содержанию углерода с точностью 0,1—0,15%. Но качественную сталь нельзя отличить от стали обыкновенного качества, которая содержит, кроме того, серу, фосфор и другие примеси. Из-за малого количества эти примеси не придают особой окраски искре. Например, сталь марки 20 в среднем содержит 0,2% С и столько же углерода содержит сталь марок Ст. 3 и Ст. 4, а следовательно, искра у них будет один а коп а.

В брошюре приводятся искры для некоторых марок сталей. Рабочий, контролирующий сталь по искре, должен приобрести навык и заранее просмотреть искру различных образцов— эталонов, сталей известного химического состава. Обычно число марок сталей, употребляемых в данном цехе, ограничено, а поэтому их можно рассматривать по искре.

Правильность определения марки стали могут подтвердить дополнительные характеристики. К числу таких характеристик относится излом. Излом можно получить, если пруток стали надрезать на 1/4диаметра или толщины, а затем сломать ударом. Например, быстрорежущая сталь (Р18, Р9 и др.) хрупко ломается, а излом получается мелким и несколько темноватым. Углеродистые стали (марки Ст. 3, Ст. 10, 20 и др.) имеют излом более светлый и крупный, чем быстрорежущие стали. Если сопоставить данные, полученные по искре, с данными характеристиками излома, то создается большая уверенность в правильности определения марки стали.

В некоторых случаях, когда возникают сомнения, можно прибегнуть к пробной закалке. Низкоуглеродистая сталь, содержащая меньше 0,25% С (марки Ст. 3, Ст. 4, Ст. 10, 20), после закалки от температуры 850—900° С с охлаждением в воде остается мягкой и хорошо пилится напильником. Углеродистую сталь от легированной можно отличить по твердости после закалки с охлаждением в масле. Углеродистые стали, содержащие до 1,3% С, после закалки в масле и охлаждения пилят напильником, в то же время легированные стали (марки 9ХС, ХВГ) при охлаждении в масле после нагрева (до 820°С стали марки ХВГ и до 875°С стали марки 9ХС) приобретают высокую твердость и напильник скользит.

Таким же образом можно отличить стали марок 40 или 50 от стали марок 40Х или 50Х, которые по искре мало отличимы. Сталь марки 40Х после закалки с охлаждением в масле будет иметь относительно высокую твердость и напильник будет скользить пли пилить ее слабо, а стали марки 40 и 50 останутся мягкими.

Твердость лучше испытывать на твердомере с алмазным конусом.

Рекомендуемый режим закалки и получаемая при этом твердость приводится в табл. 1. Надо помнить, что на поверхности прутков, как правило, располагается обезуглероженный слой, и его следует удалить. Необходимо пользоваться документацией, сопровождающей сталь. В ней указывается химический состав стали и размер поперечного сечения прутка. Иногда достаточно проверить один из размеров сечения, чтобы рассортировать перепутанные стали, а иногда можно разделить стали по маркам по внешнему виду, если помнить, что горячекатаная сталь всегда покрыта окалиной, а холоднотянутая имеет светлую поверхность без окалины.

Если пробу на искру произвести квалифицированно, а при необходимости учесть все дополнительные показатели стали (вид излома, твердость после закалки с охлаждением в различных средах и т. д.), то во многих случаях можно успешно рассортировать стали по маркам. Целесообразность той или иной пробы должна определяться конкретной задачей и наличием на заводе других методов анализа. Спектральный анализ и проба на искру должны дополнять друг друга.

Сталь 12Х18Н9 — искры светло-желтые, короткие, в небольшом количестве, почти без разветвлений с красно-желтым пучком в конце разветвления и тремя-пятью мелкими красными крупинками на разветвлениях. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь Х12Ф1 — искры желтые, короткие, густые звёздочки, концы нитей острые с отдельными красными крупинками. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

Сталь 12X13 — искры светло-желтые, короткие, с небольшими пучкообразными разветвлениями, с мелкими красными крупинками. В начале искры имеется красно-желтый пучок от прикосновения заготовки к абразивному кругу

markmet.ru

.jpg)