- Выплавка стали 10ХНДП в большегрузных мартеновских печах не вызывает затруднений. Угар фосфора из феррофосфора (при добавке его в ковш) может быть принят 10%, а угар алюминия — 50...60%.

- Температура стали 10ХНДП перед разливкой должна быть высокой, диаметр выпускного отверстия разливочного ковша — большим, а разливку следует вести с минимальной скоростью, лучше сифонным способом.

- Прокатка слитков и слябов идет нормально по технологии, принятой для низколегированной стали. Окалина удовлетворительно удаляется гидросбивом в процессе прокатки.

- Прокатанные из стали 10ХНДП листы толщиной 5,9 и 12 мм как по механическим свойствам при растяжении, так и по ударной вязкости при —40° С удовлетворяли техническим требованиям. В листах или полосах толщиной до 5 мм в горячекатаном состоянии требуемый уровень хладостой кости обеспечивается при содержании встали 10ХНДП алюминия не менее 0,07-0,1 % при условии дополнительного раскисления ее титаном (~0,04%). С увеличением толщины содержание алюминия должно быть выше.

- Зарубежные и отечественные данные об устойчивости стали типа 10ХНДП против атмосферной коррозии подтверждают, что широкое применение ее, в первую очередь для строительства грузовых железнодорожных вагонов, позволит снизить собственный вес вагонов, повысить их долговечность и надежность.

- снижение показателей текучести стали и вероятность (на машинах непрерывной разливки стали) затягивания сталевыпускного отверстия.

- образование сложных неметаллических включений, при соединении алюминия с кислородом, Al2O3 -типа корунд, который является концентратором напряжений при последующей переработке в метизном производстве.

Влияние фосфора и серы на вязкие свойства стали. Влияние фосфора на свойства стали

Влияние фосфора и серы на вязкие свойства стали

Сера и фосфор являются вредными примесями, неизбежно присутствующими во всех сталях.

В связи с этим рассмотрим подробнее их влияние на свойства низколегированных сталей для строительных конструкций.

Влияние фосфора

При исследовании низкоуглеродистой стали Ст3 было установлено, что вследствие зональной ликвации в пределах листа наблюдалась существенная неоднородность по химическому составу и механическим свойствам. Неоднородность оказалась столь значительной, что позволила проследить в широком диапазоне концентраций совместное влияние фосфора и углерода на предел текучести.

Особенно сильно отрицательное влияние фосфора проявляется в сталях, содержащих более 1 % Si, так как последний вытесняет фосфор из твердого раствора в зернограничные области, что ослабляет границы и повышает степень ликвации фосфора.

Вместе с тем имеются исследования, в которых показано, что при высоких, а также очень низких скоростях охлаждения, соответствующих закалке и отжигу, увеличение содержания фосфора до 0,04 % понижает порог хладноломкости стали и начинает оказывать резко отрицательное влияние лишь при концентрации, большей 0,04%.

Влияние содержания фосфора на вязкие свойства марганцовистой стали повышенной прочности авторы изучали на двух сериях плавок с 0,17 % С, 1,5 % Mn и 0,03 % Si, раскисленных титаном. Плавки одной серии содержали около 0,5% Si, в металле других плавок кремний практически отсутствовал (<0,03% Si). Из нормализованных листов толщиной 11 мм образцы вырезали поперек направления прокатки. У стали без кремния ударная вязкость очень резко падает при повышении содержания фосфора от 0,003 % до 0,04 %, далее это снижение происходит монотонно и при 0,12% Р ударная вязкость достигает весьма низких значений. Ударная вязкость стали, содержащей около 0,5% Si, при всех изученных концентрациях фосфора выше, чем у стали без кремния. Обращает на себя внимание то, что при изменении содержания фосфора от 0,003 % до 0,04 % ударная вязкость имеет тенденцию к росту, а затем монотонно снижается; кривая имеет характерный максимум при содержании фосфора около 0,04%.

Металлографическим исследованием установлено, что увеличение ударной вязкости стали при указанных концентрациях фосфора связано с измельчением зерна. Увеличение содержания фосфора сверх 0,04 % приводит к укрупнению зерен феррита. При этом отдельные зерна имеют ориентировку, напоминающую видманштеттовую, что свидетельствует об увеличивающейся тенденции к росту аустенитного зерна. При дальнейшем увеличении содержания фосфора сталь начинает проявлять склонность к перегреву и участки с видманштеттовой структурой занимают все большую площадь.

Отрицательное влияние фосфора на качество стали может быть несколько уменьшено добавками в нее кремния и алюминия.

Добавка около 0,05% Аl в кремнистую сталь, содержащую 0,12% фосфора, устраняет склонность стали к перегреву и резко увеличивает ударную вязкость. Температура перехода в хрупкое состояние остается на том же уровне, что и для стали, содержащей до 0,02% Р. Положительное влияние кремния значительно слабее — присадка 0,5 % Si в сталь, содержащую 0,12 % Р, сдвигает границы критического интервала хрупкости приблизительно на 25° С в сторону отрицательных температур.

Ослабление вредного влияния фосфора раскислением и легированием привело к созданию специальных сталей с повышенным сопротивлением атмосферной коррозии с содержанием фосфора и 0,1%. Эта сталь в прокате толщиной до 10 мм характеризуется достаточно удовлетворительной хладостойкостью.

www.uniexo.ru

Стали с повышенным содержанием фосфора

Менее ясен механизм влияния фосфора.

Однако и он образует плотную фосфатную пленку, которая вновь может возникнуть по мере ее износа, так как содержание фосфора в стали повышенное. Первоначально образование оксидной пленки идет интенсивно и у стали типа Кортен, хотя и в меньшей степени, чем у обычной стали. Это хорошо видно из результатов многолетних исследований, выполненных в США и ставших классическими. Если через 1-2 года коррозионные потери стали Кортен в промышленной атмосфере лишь в 2-3 раза меньше, чем у обычной стали, то примерно через 4 года дальнейшие потери стали Кортен практически прекращаются и через 20 лет они уже в 7 раз меньше, чем у обычной углеродистой стали. Добавки к углеродистой стали одной только меди оказываются заметно менее эффективными.

Сталь в печи раскисляют силикомарганцем из расчета ввода в ванну 0,18-0,22% Si. Если расчет по марганцу не позволяет вводить требуемое количество силикомарганца, то в печь добавляют крупными кусками соответствующее количество 45 %-го ферросилиция. Феррохром можно вводить в печь во время кипения за 10-15 мин до предварительного раскисления или же (менее желательно) через 5 мин после ввода силикомарганца. В ковше, помимо алюминия, сталь рекомендуется раскислять ферротитаном из расчета ввода в металл (без угара) 0,03-0,04 % Ti. Фосфор предпочтительней вводить в ковш в виде феррофосфора (при расчете количества феррофосфора можно исходить из уровня усвоения из него фосфора в 85-90 %). При добавке феррофосфора в печь за 5-10 мин до выпуска угар фосфора будет зависеть от ряда факторов: количества и основности шлака, его окисленности, температуры и т.д. Ориентировочно угар можно принять равным 25 %.

Режимы нагрева и обжатий при прокатке слитков и листов могут быть приняты такими же, как и при прокатке низколегированной стали марок 09Г2, 10Г2С, 10ХСНД и т.д. Прокатку листов желательно заканчивать в интервале температур 850-920° С. Температура конца прокатки листа 6 мм составляла 750° С, 10 мм — 800° С и 18 мм — 880° С.

Исследованная сталь, наряду с высокой прочностью, особенно пределом текучести, обладает высокими пластическими и вязкими свойствами вплоть до —60° С.

Микроструктура стали представляет собой равномерное распределение феррита и перлита. Изменение характеристик прочности и пластичности наклепанной стали 10ХНДП при нагреве в пределах 400-800° С сравнительно невелико. Предел выносливости, определенный на гладких образцах, составляет 270-280 Н/мм2.

Результаты испытаний стали 10ХНДП в различных агрессивных средах подтвердили ее высокую коррозионную стойкость; она превышает стойкость стали 15ХСНД. По сравнительной стойкости в условиях воздействия агрессивной атмосферы сталь 10ХНДП, поданным С. Г. Веденкина, не уступает известной американской стали Кортен. В связи с работой по опробованию стали повышенной коррозионной стойкости для вагонов был проведен ряд исследований, в частности был исследован вопрос об оптимальном количестве алюминия, необходимом при выплавке стали 10ХНДП. Было также установлено, что температура перехода в хрупкое состояние лежит ниже —60° С. Оценку производили по виду излома, а также испытанием образцов с острым надрезом.

В исследованных сталях содержалось 0,3 % Аl. Была проверена возможность уменьшения в стали 10ХНДП содержания алюминия. Было установлено, что в полосе толщиной 12 мм из стали 10ХНДП (0,1 % Р) обеспечивается высокая ударная вязкость при следующем содержании алюминия: при —40° С в нормализованном состоянии 0,04% и в горячекатаном 0,07%; при —70° С в нормализованном состоянии 0,07% и в горячекатаном 0,12%.

Исследование свариваемости листов толщиной 6 мм из стали, содержащей 0,10-0,11 % С; 0,35-0,60 % Мn; 0,31-0,50% Si; 0,038-0,041 % S; 0,11-0,14% P; 0,55-0,78 % Сr; 0,36-0,57% Ni; 0,29-0,32 % Сu; 0,3% А1 и 0,03 % Ti, показало, что сварное соединение и основной металл обладают высокой хладостойкостью как в горячекатаном, так и в нормализованном состояниях. Автоматическую сварку этой стали можно производить проволокой Св. 08А и Св. 10МК под флюсом А384, обеспечивающей сварное соединение, равнопрочное основному металлу. Результаты исследований, выполненных И. М.Лейкиным на ряде металлургических заводов позволили сделать следующие выводы.

www.uniexo.ru

Фосфор и сера | Легирующие элементы и примеси в судокорпусной стали

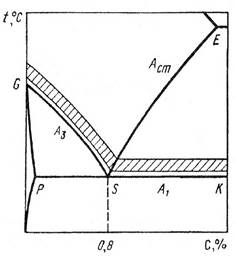

Фосфор относится к вредным примесям в стали. Растворяясь в феррите, он увеличивает прочность стали, но уменьшает ее пластичность и развитие трещин, повышает порог хладноломкости (рис. 5.15). Изменение содержания фосфора на 0,01 % ведет к смещению температуры перехода в хрупкое состояние на 20—25 °С, т. е. этот элемент вызывает хладноломкость стали. Поэтому содержание фосфора в судокорпусных сталях строго ограничено и не должно превышать 0,04 %.

Однако в локальных микрообъемах его концентрация может быть выше, так как он распределяется не равномерно, а в большей степени скапливается на границах зерен. Современные методы выплавки стали не обеспечивают полного удаления фосфора, в связи с чем рекомендуется использовать исходную шихту с минимальным его содержанием.

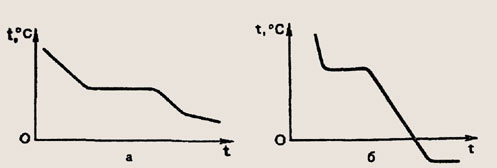

Рис. 5.15. Влияние фосфора на порог хладноломкости стали (0,2% С; 1,0% Mn).Сера попадает в сталь из исходных шихтовых материалов (передельного чугуна, руды) при выплавке. Она растворена в жидком металле, а при кристаллизации выделяется в виде сульфида железа FeS, входящего в состав эвтектики Fe + FeS. Эвтектическая реакция протекает при сравнительно низкой температуре (988 °С). Легкоплавкая и хрупкая эвтектика, расположенная, как правило, по границам зерен, ухудшает технологические характеристики стали при горячей обработке давлением: нагрев до температуры начала деформирования (1150— 1200 °С) вызывает оплавление эвтектических участков, а последующее деформирование ведет к образованию надрывов и трещин. Это явление носит название красноломкости.

Отрицательное влияние серы на технологическую пластичность стали уменьшается при введении марганца, который образует тугоплавкий (температура плавления 1620 °С) сульфид MnS. При прокатке включения MnS вытягиваются, приобретая пластинчатую форму. Однако пластинчатые, ориентированные в направлении прокатки включения усиливают анизотропию механических свойств: характеристики пластичности и ударная вязкость горячекатаной стали в направлении прокатки значительно выше, чем в поперечном направлении. Сернистые включения пластинчатой формы, являясь концентраторами напряжений, также резко понижают работу распространения трещины.

Для сфероидизации сульфидных включений в настоящее время производят модифицирование жидкой стали силикокальцием, цирконием или церием. Образующиеся сульфиды кальция или сульфиды церия прочнее сульфидов марганца при температурах горячей прокатки и поэтому сохраняют после ее выполнения округлую форму. Это позволяет повысить свойства металла в направлении, перпендикулярном направлению прокатки. Коэффициент анизотропии относительного сужения и ударной вязкости возрастает от 0,5 (при пластинчатой форме сульфидов) до 0,8 (при округлой).

В отличие от других вредных примесей сера вначале повышает, а затем понижает (при более высоком объеме содержания MnS) порог хладноломкости (рис. 5.16). Такое влияние серы на свойства стали обусловлено тем, что на его начальной стадии понижается работа зарождения трещины, но затем включения MnS препятствуют ее развитию.

Рис. 5.16. Влияние серы на порог хладноломкости стали: а — на ударную вязкость; б — на волокнистость в изломе В — доля волокна в изломе, %Сера ухудшает свариваемость и коррозионную стойкость стали. В судокорпусных сталях содержание серы не должно превышать 0,04 %.

www.stroitelstvo-new.ru

Сталь фосфора - Справочник химика 21

Описаны экстракционно-фотометрические методы определения фосфора в сталях. Фосфор определяют в виде желтого фосфорномолибденового комплекса. В качестве экстрагентов применяют смесь бутанола и хлороформа (1 3) [110, 1186] смесь изобутанола и хлороформа (2 1) [в последнем случае V(V) предварительно восстанавливают до V(IV)] и к-бутанол [ r(VI) предварительно восстанавливают раствором SOg] определению фосфора при этом не мешают 30% Сг, С, Si, S, Мп, Ni, Со, Си и А1 [1198. [c.128] В последние годы прошлого и в начале текущего столетия загр аницей были созданы промышленные конструкции дуговых печей для производства стали, фосфора карбида кальция, ферросплавов, для получения азотной кислоты и других электротермических процессов, [c.10]Если удаление из стали фосфора возможно и в мартеновской печи, то низкие пределы но содержанию серы в металле получить в ней практически не удается, в то время как в электрической печи осуществляется весьма успешное удаление серы (до 0,005% и ниже). [c.211]

Было отмечено повышение водородной хрупкости стали при добавках в сталь хрома. Легирование стали кремнием, а также загрязнение стали фосфором не изменило ее сопротивления хрупкому разрушению при наводороживании. Легирование стали никелем, молибденом и вольфрамом увеличивает ее сопротивление хрупкому разрушению при наводороживании. [c.88]

Повышенное содержание в стали фосфора вызывает неравномерное распределение карбидов в структуре, что способствует растрескиванию. Кроме того, фосфиды, как и сульфиды, являются активаторами процесса абсорбции водорода. [c.66]

При температурах ниже 0°, а иногда и при небольшой положительной температуре, металлы обнаруживают так называемую хладноломкость, которая характеризуется ударной вязкостью. Хладноломкость стали во многом зависит от ее химического состава и степени наклепа, особенно вредное влияние оказывает содержание в стали фосфора. Поэтому для аппаратов, работающих при температурах ниже 0°, наряду с другими показателями механической прочности наиболее важной характеристикой является ударная вязкость. [c.10]

Так, например, при хромировании через сталь марки У8 (диафрагма толщиной 0,3 мм) водорода проходит в три раза больше, чем через сталь марки ЗОХГСНА. Увеличение содержания в низколегированной стали фосфора с 0,002 до 0,039 повышает содержание водорода в стали в два раза. Поглощение водорода разными структурными слагающими углеродистой стали изменяется в широких пределах и составляет, см /100 г мартенсит — 6,9 троостит — 15,9 сорбит — 46,5. [c.49]

Сталью называют железоуглеродистые сплавы с содержанием углерода до 2%. Кроме углерода сталь, так же как и чугун, содержит примеси марганца, кремния, серы и фосфора. Кремний и марганец являются полезными примесями, так как кремний способствует повышению упругости и вязкости стали, а марганец повышает износостойкость. Сера и фосфор — вредные примеси, ухудшающие качество стали. При содержании серы сверх 0,05% сталь становится красноломкой, т. е. приобретает опособность ломаться от удара и изгиба при нагревании ее до температуры красного каления (830—-900°С). При содержании в стали фосфора свыше 0,04% появляется хладноломкость, т. е. сталь начинает ломаться в холодном состоянии от удара или изгиба. [c.5]

При холодной штамповке-вытяжке в металле возникает наклеп. Повышенное содержание в стали фосфора и углерода, а также крупнозернистая структура металла способствуют увеличению наклепа. Без удаления последнего путем отжига дальнейшая механизация обработки (раскатка, обрезка, закатка бортов) затруднительна. При использовании холоднокатаного металла для изготовления некоторых видов изделий (тазы, кастрюли), не требующих глубокой вытяжки, наклеп в металлических заготовках практически не возникает и их отжиг обычно не производится. Заготовки таких изделий, как цельнотянутые чайники, бидоны, кувшины, требуют отжига, который производится в муфельных и газовых конвейерных печах в последние годы для этой цели применяют высокочастотные установки. Обычно после отжига производят травление, нейтрализацию и сушку полуфабриката для снятия окалины. [c.110]

Ограничение содержания в сталях фосфора, серы и примесных элементов, таких как медь, никель и хром [18]. [c.424]

Для большинства марок стали фосфор является вредной примесью, ухудшающей механические свойства металла. [c.551]

Фосфор сжигается в прямоугольных и цилиндрических камерах. Камера в виде цилиндрической башни (диаметр 4,4 м и высота 10,7 м) изготовлена из графитовых блоков с поддоном из нержавеющей стали. Фосфор распыливается через охлаждаемую водой форсунку с помощью сжатого воздуха под давлением 1,7 ат. Наружные поверхности камеры охлаждаются (до 80—125°) водой, которая подается из кольца, расположенного в верхней части башни. Образующаяся в некотором количестве метафосфорная кислота вытекает из камеры в ниже расположенный холодильник. Холодильник для газов представляет собой [c.642]

Фосфор. Влияние фосфора больше всего сказывается на механических свойствах железоуглеродистых сплавов. Их коррозионная стойкость практически не ухудшается, а в некоторых средах, как, например, в кислотах, с повышением содержания в сталях фосфора скорость коррозии несколько уменьшается. Количество фосфора в углеродистой стали допустимо до 0,05%, а а чугунах до 0,5%, так как более высокое содержание фосфора вызывает хрупкость сплава (хладноломкость). [c.200]

В конструкционных улучшаемых сталях фосфор ственен за проявление обратимой отпускной хрупкое [c.28]

Вместе с тем в целом ряде случаев отсутствует прямая связь между термической стабильностью и эффективностью их противоизносного действия. Это объясняется тем, что помимо адсорбционной опособности и химической активности необходимо учитывать также свойства химически модифицированных слоев их состав, строение и толщину. Например, фосфиты наиболее эффективно взаимодействуют с металлом при 160 °С [258]. Эксперименты, проведенные с трибутилтритиофосфатом, показывают, что на стали фосфор связывается значительно интенсивнее, чем сера. Так, взаимодействие металла с фосфором отмечается уже при комнатной температуре, тогда как сера взаимодействует с металлом при температуре выше 100 °С [258]. [c.260]

Реакции дефосфоризации и десулъфуризации. Удаление из металла фосфора и серы необходимо потому, что фосфор увеличивает хладоломкость, а сера красноломкость выплавляемой стали. Фосфор растворяется в железе в значительных количествах и переходит в него из чугуна и железного лома. При продувке конвертера фосфор окисляется уже в начале процесса и переходит в шлак [c.80]

В высоколегированных сталях фосфор определяют также фотометрическим методом в виде фосфорнованадиевомолибденового комплекса после удаления Сг отгонкой в виде СГО2С12 [1108]. [c.123]

Обыкновенная углеродистая сталь. В состав такой стали входят углерод, марганец, кремний, фосфор и сера. Каждый из этих элементов влияет на свойства стали. Так, сера и фосфор—вредные примеси. Они понижают прочность стали фосфор делает сталь хладноломкой, сера—красноломкой. Поэтому содержание фосфора и серы в стали должно быть минимальным. Кислород—очень вредная примесь в стали. Он образует закись железа FeO, отрицательно влияющую на механические свойства стали. Поэтому важной вадачей при выплавке стали является практически полное удаление кислорода, что достигается раскислением металла. Марганец, подобно уг.лероду, повышает механические свойства стали, образуя карбид состава МпдС, своим присутствием повышающий твердость стали. Кроме того, марганец уменьшает вредное влияние серы, образуя с ней сульфид марганца MnS. Кремний несколько снижает сопротивляемость стали ударам, но имеет положительное влияние на закаливаемость стали. [c.392]

Удаление другой вредной примеси стали — фосфора — требует окислительного шлака, так как в шлаке этот элемент может сушествовать лишь в окисленной форме, т. е. в виде аниона (Р0.4) . Реакцию дефосфора-ции можно представить уравнениями [c.117]

Герасименко и Спейт [185] успешно применили ионную теорию к основным шлакам, получаемым при выплавке стали они предположили наличие ионов Fe2+, РеЗ+, Са , Mg2+, Мп2+, SiO ", РО и АЮз" и показали, что на этой основе легко объяснить способность шлаков производить окисление и удалять из стали фосфор и серу. Герасименко и Спейт считают предположение о существовании ионов типа РегО и т. п., введенное Чипменом и Чангом [54], [c.49]

Все изложенное выше позволяет считать, что в жидком чугуне и стали фосфор находится в форме РегР, а не в виде РезР, как иногда допускалось ранее [25]. [c.556]

Влияние фосфора на коррозионное растрескивание высокопрочных сталей также обусловлено, по-видимому, его распределением в стали. Фосфор увеличивает скорость коррозии сталей в кислоте и концентрируется по границам зерен [98, с. 144—169]. С этам, вероятно, и связано понижение сопротивления высокоцрочной стали коррозионному растрескиванию цри увеличении содержания фосфора. [c.140]

chem21.info

Вредное влияние - фосфор - Большая Энциклопедия Нефти и Газа, статья, страница 2

Вредное влияние - фосфор

Cтраница 2

Для среднелегированных сталей вредное влияние фосфора и серы в отношении образования кристаллизационных трещин усиливается тем, что места ликвации этих элементов в металле шва совпадают. Обогащенные фосфором участки феррита лежат по границам первичных кристаллитов, где скапливаются и сульфидные включения. [17]

Алюминий ( Ю) входит в сталь в виде твердого раствора феррита и в виде различных нитридов и карбидов, хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость. [19]

Способность фосфора к сегрегации по границам зерен также способствует охрупчинанию стали. Вредное влияние фосфора усугубляется и тем, что он обладает большой склонностью к ликвации. [20]

Фосфор растворяется в феррите, сильно искажает кристаллическую решетку, снижая при этом пластичность и вязкость, но повышая прочность. Вредное влияние фосфора заключается в том, что он сильно повышает температуру перехода стали в хрупкое состояние, т.е. вызывает ее хладноломкость. Вредность фосфора усугубляется тем, что он может распределяться в стали неравномерно. [21]

Сера - вредная примесь, так как с увеличением содержания серы появляется так называемая красноломкость металла, хрупкость в нагретом состоянии. При большом количестве углерода вредное влияние фосфора на сталь увеличивается. [22]

Вероятно, влияние фосфора сказывается вследствие укрупнения структуры и охруп-чивания границ зерен из-за выделения фосфида железа. При ограничении содержания углерода ( 0 12 %), соответствующем легировании и тщательном раскислении алюминием можно существенно уменьшить вредное влияние фосфора и получить фосфорсодержащую сталь повышенной прочности ( 0 1 % Р повышает прочность на 4 - 5 кГ / мм2), обладающую достаточно высокой хладо-стойкостью и одновременно повышенной коррозионной стойкостью в атмосферных условиях. [23]

Охрупчивающее влияние фосфора сказывается в обогащении им межзеренных границ благодаря сильной ликвации, а также благодаря образованию концентраторов напряжений - фосфид-ной эвтектики. При увеличении содержания углерода охрупчиваю-щее влияние фосфора возрастает. Вредное влияние фосфора может быть существенно подавлено за счет легирования молибденом. [24]

Благоприятное влияние небольших добавок Мо ( до 0 5 - 0 6 %), тормозящих и даже иногда устраняющих отпускную хрупкость 2-го рода, объясняется тем, что молибден слабо участвует в образовании легированного цементита ( Fe, Mo) 3 С и при таких содержаниях не образует специальных карбидов. Присутствие же молибдена в растворе уменьшает разницу в диффузионной подвижности атомов ао границам и в объеме зерна и тем самым ослабляет возникновение неоднородности но другим карбидообра-зующим элементам. Вместе с тем молибден парализует вредное влияние фосфора ао границам зерен. [25]

Благоприятное влияние небольших добавок молибдена ( до 0 5 - 0 6 %), тормозящих и даже иногда устраняющих отпускную хрупкость II рода, объясняется тем, что молибден слабо участвует в образовании легированного цементита ( Fe, Мо) зС и при таких содержаниях не образует специальных карбидов. Поэтому обеднения приграничных участков зерен молибденом не происходит. Присутствие же молибдена в растворе уменьшает разницу в диффузионной подвижности атомов по границам и в объеме зерна и тем самым ослабляет возникновение неоднородности по другим карбидообразу-ющим элементам. Вместе с тем молибден устраняет вредное влияние фосфора по границам зерен. [26]

Благоприятное влияние небольших добавок молибдена ( до 0 5 - 0 6 %), тормозящих и даже иногда устраняющих отпускную хрупкость II рода, объясняется тем, что молибден слабо участвует в образовании легированного цементита ( Fe, Mo) 3C и при таких содержаниях не образует специальных карбидов. Поэтому обеднения приграничных участков зерен молибденом не происходит. Присутствие же молибдена в растворе уменьшает разницу в диффузионной подвижности атомов по границам и в объеме зерна и тем самым ослабляет возникновение неоднородности по другим карбидообразу-ющим элементам. Вместе с тем молибден устраняет вредное влияние фосфора по границам зерен. [27]

Благоприятное влияние небольших добавок молибдена ( до 0 5 - 0 6 %), резко тормозящих и даже иногда устраняющих отпускную хрупкость 2-го рода, объясняется тем, что молибден слабо участвует в образовании легированного цементита ( Fe, Mo) 3C и при таких содержаниях не образует специальных карбидов. Поэтому обеднения приграничных участков зерен молибденом не происходит. Присутствие же молибдена в растворе уменьшает разницу в диффузионной подвижности атомов по границам и в объеме зерна и тем самым ослабляет возникновение неоднородности по другим карбидообразующим элементам. С другой стороны, молибден парализует вредное влияние фосфора по границам зерен. [28]

Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Фосфор в сталях и сплавах присутствует в твердом растворе а. Увеличение его содержания даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Это объясняется тем, что фосфор вызывает сильную внутрикристалличе-скую ликвацию и способствует росту зерен в металле. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода. [29]

Кремний ( обозначается буквой С) раскисляет сталь, поэтому его количество возрастает от кипящей к спокойной стали. Вредное влияние кремния компенсируется повышенным содержанием марганца. Марганец ( Г) - увеличивает прочность стали, незначительно снижая ее пластичность. Медь ( Д) несколько повышает прочность стали и увеличивает стойкость ее п) охив коррозии, но способствует старению стали. Алюминий ( Ю) - хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость. Значительно повышает механические свойства введение в сталь таких легирующих добавок, как никель ( Н), хром ( X), ванадий ( Ф), вольфрам ( В) и др. Однако применение этих добавок в сталях, используемых в инженерных конструкциях, ограничивается их дефицитностью и высокой стоимостью. [30]

Страницы: 1 2

www.ngpedia.ru

Легирование стали алюминием

В предыдущей публикации мы рассмотрели влияние некоторых химических элементов на свойства стали, а именно влияние углерода, кремния, марганца, серы, фосфора.

В данной статье мы рассмотрим такой элемент, как алюминий, и то, как его наличие отражается на свойствах стали.

Алюминий (Al) - серебристо-белый активный металл.Температура плавления 657 °С, температура кипения 1800 °С, плотность - 2,6989 г/см3.

Основные свойства

Устойчивость к коррозии

При соприкосновении с кислородом "чистый" алюминий становится пассивным и образует на своей поверхности тонкую пленку (оксид алюминия), благодаря которой предотвращается образование коррозии, даже в агрессивной среде. Устойчивость Al к коррозии присутствует и при взаимодействии с паром и водой (пресной).

Для эксплуатации в соленой воде в алюминий добавляют магний и кремний.

Он растворяется в едких щелочах, соляной и серной кислотах.

Алюминий обладает высокой теплопроводностью и электропроводностью. Благодаря таким свойствам его применяются для изготовления электрических проводов и кабеля.

Раскисление алюминием

Раскисление - снижение содержания кислорода в металле или связывание его в прочные соединения.

Алюминий является сильным раскислителем. Он широко применяется при производстве спокойной стали, да бы избежать образования пористой структуры слитка.

Раскисление производится на этапе выплавки стали, методом введения в металл алюминиевой проволоки, слитков или гранул.

При высоких температурах он хорошо сплавляется с металлами, образуя тем самым прочные, но легкие сплавы.

Алюминий используют с целью удаления кислорода и азота из стали после продувки, что способствует уменьшению старения.

Алюминий используют с целью удаления кислорода и азота из стали после продувки, что способствует уменьшению старения.

Он способствует удалению кислорода из стали, что так же увеличивает текучесть и ударную вязкость стали.

Наличие Al влияет на размер зерен (они становятся меньше), и придает повышенную жаростойкость. Благодаря этим свойствам его широко применяют при изготовлении азотированной стали, как добавку в ферритную жароустойчивую сталь.

Получение стали с мелким зерном, за счет использования алюминия - обеспечивает допустимые показатели пластичности и вязкости.

Стоит отметить, что Al обладает способностью сильно повышать значение напряженности магнитного поля, которое влияет на характеристики размагничивания ферромагнитного и ферримагнитного веществ, поэтому его применяют в качестве легирующего элемента в магнитотвердых сплавах железа, никеля, кобальта, алюминия.

Негативные свойства

Негативными факторами влияния алюминия на сталь считается:

Т.е. существует вероятность образования оксидов алюминия, которые имеют остроугольную форму и могут быть причиной надрывов (например, при волочении катанки).

Данные факторы могут частично нейтрализоваться добавлением кальциевой проволоки (FeCa).

В заключении

В отличии от углерода, серы, фосфора, алюминий не оказывает такого явного влияния на механические характеристики стали, однако содержание алюминия менее определенного уровня ведет к повышению физических и механических свойств, и в тоже время, если алюминия менее 0,002 % - свойства ухудшаются. При содержании в легированной алюминием стали 0,02-0,7% - подавляется процесс старения стали.

Подведя итоги всего сказанного, отметим, что главные свойства Al: - хорошее раскисление стали, - нейтрализация вредного влияния фосфора, - повышение ударной вязкости стали.

Содержание алюминия менее определенного уровня ведет к повышению физических и механических свойств, и в тоже время, если алюминия менее 0,002 % - свойства ухудшаются

Опубликовано: 05.02.2016

vikant.com.ua

Вредное влияние - фосфор - Большая Энциклопедия Нефти и Газа, статья, страница 1

Вредное влияние - фосфор

Cтраница 1

Вредное влияние фосфора усугубляется тем, что он обладает большой склонностью к ликвидации. Современные методы получения стали не обеспечивают глубокого очищения металла от фосфора. [1]

Вредное влияние фосфора на пластические свойства стали сильно проявляется при содержании углерода более. [2]

Вредное влияние фосфора усугубляется тем, что он обладает большой склонностью к ликвации. Вследствие этого в серединных слоях слитка отдельные участки обогащаются фосфором и имеют резко пониженную вязкость. Современные методы получения стали не обеспечивают глубокого очищения металла от фосфора. [3]

Вредное влияние фосфора усиливается тем, что он обладает большой склонностью к ликвации. Вследствие этого в серединных слоях слитка отдельные участки сильно обогащаются фосфором и имеют резко пониженную вязкость. [4]

Вредное влияние фосфора усугубляется тем. Вследствие этого в серединных слоях слитка отдельные участки сильно обогащаются фосфором и имеют резко пониженную вязкость. Современные методы получения стали не обеспечивают глубокою очищения металла от фосфора. [5]

Вредное влияние фосфора усугубляется тем, что он обладает большой склонностью к ликвации. Вследствие этого в серединных слоях слитка отдельные участки сильно обогащаются фосфором и имеют резко пониженную вязкость. [6]

Вредное влияние фосфора усугубляется тем, что он сильно ликви-рует в стали, вследствие чего образуются участки, обогащенные фосфором. [8]

Вредное влияние фосфора может быть предотвращено присадкой в платину или ее сплавы 0.5 % ниобия, тантала или ванадия. [10]

Вредное влияние фосфора на свойства сварных соединений заключается в снижении высокотемпературных характеристик металла шва вследствие ослабления межкристаллитных границ ( при выделении легкоплавких включений) и в ухудшении механических свойств швов при нормальной и низких температурах. Последнее обусловлено снижением пластичности металла в результате растворения фосфора и наличием на границах кристаллитов хрупких неметаллических прослоек. Так как растворимость фосфора в аустените ниже, чем в феррите, опасность образования кристаллизационных трещин и снижения механических свойств металла шва значительно больше для швов с аустенитнои структурой. [12]

Вредное влияние фосфора усугубляется тем, что он обладает большой склонностью к ликвации. Вследствие этого в серединных слоях слитка отдельные участки обогащаются фосфором и имеют резко пониженную вязкость. Современные методы получения стали не обеспечивают глубокого очищения металла от фосфора. [13]

Вредное влияние фосфора проявляется тем заметнее, чем выше содержание углерода в стали. В легированной никелем и марганцем стали фосфор повышает чувствительность к отпускной хрупкости. Только в низкоуглеродистой стали ( около 0 1 % С) содержание фосфора может быть доведено до 0 2 % без появления хладноломкости. В такой стали повышенное содержание фосфора благоприятно сказывается на повышении предела упругости и сопротивления атмосферной коррозии и на улучшении обрабатываемости. [14]

Вредное влияние фосфора усугубляется тем, что он обладает большой склонностью к ликвации. Вследствие этого в серединных слоях слитка отдельные участки обогащаются фосфором и имеют резко пониженную вязкость. Современные методы получения стали не обеспечивают глубокого очищения металла от фосфора. [15]

Страницы: 1 2

www.ngpedia.ru

.jpg)