- Все легирующие элементы повышают прочность.

- Легирующие элементы, которые образуют карбиды, измельчают зерно при кристаллизации.

- Коррозионной стойкости, жаростойкости (окалиностийкости), жаропрочности, теплостойкости легирующие элементы оказывают лишь при значительном количестве в сталях (хром 8-13%, никель 8-12%, вольфрам, молибден более 5%).

- Отдельные химические элементы:

- сталь 35Х2ГСА имеет 0,35% углерода, 2% хрома, 1% марганца, 1% кремния. А - означает, что эта сталь высококачественная;

- сталь 110Г13 содержит 1,10% углерода, 13% марганца;

- сталь ХВ5 имеет 1% углерода, 1% хрома, 5% вольфрама;

- сталь 9ХС содержит 0,9% углерода, 1% хрома, 1% кремния.

- доэвтектоидной, с легированным ферритом и евтектоидом в структуре: стали 20ХНЗА; 18ХГТ; 40Х.

- эвтектоидная, со структурой лишь евтектоиду: сталь 80Х.

- заэвтектоидные, с евтектоидом и вторичными карбидами в структуре: стали 9ХС, ШХ15, ХВГ.

- ледебуритного (карбидные): со структурой евтектоиду, эвтектических (первичных) и вторичных карбидов: стали Р18, Р14Ф4, Х12М.

- аустенитные - структура легированный аустенит: стали 110Г13, 12Х18Н10Т.

- ферритных - структура легированный феррит: стали 10Х17, 10х25.

- Конструкционные - применяют для изготовления деталей машин, при этом в этих сталях содержится хрома, марганца, кремния до 2%, никеля до 4%. Примеры конструкционных сталей:

- Инструментальные стали применяют для различного инструмента. Они должны иметь высокую твердость и износостойкость.

- Специальные стали (стали с особыми свойствами) применяют для работы в агрессивных средах, при высоких температурах, ударных нагрузках и т.д..

- Ф. А. Деркач "Химия" Л. 1968

- В. Попович Технология конструкционных материалов и материаловедение. Львов. 2000.

- молибден;

- хром;

- ванадий;

- никель;

- марганец;

- бор.

- низколегированная, легирующие элементы в которой не превышают 2.5%;

- среднелегированная, с элементами от 2.5 до 10%;

- высоколегированная, где элементов содержится более 10%.

- нержавеющая;

- жаростойкая;

- кислотостойкая;

- окалиностойкая.

- минимальный расход водорода;

- нагревание свариваемого материала.

Нюансы свариваемости легированных сталей. Легированных сталей

Легированная сталь

Легированная сталь или специальная сталь - сталь, содержащая добавки других металлов с целью придания ей тех или иных свойств. Как легирующие элементы чаще всего применяют хром, никель, марганец, кремний, вольфрам, молибден и ванадий, значительно реже - кобальт, титан, бериллий и другие металлы. В большинстве случаев легирующие элементы добавляются в незначительных количествах - десятые доли процента, но некоторые из них - от нескольких до 10-15% и даже больше. Названия легированных сталей происходят от названий легирующих элементов.

По степени легирования стали разделяют на низколегированные с содержанием легирующих элементов до 2,5%, среднелегированные - 2,5-10% и высоколегированные, где содержание легирующих элементов превышает 10%.

1. Цель легирования

Главная цель легирования подавляющего большинства сталей - повышение прочности за счет растворения легирующих элементов в феррите и аустените, образования карбидов и увеличения прогартовуваности. Кроме того, легирующие элементы могут повышать устойчивость против коррозии, теплостойкость, жаростойкость (окалиностийкисть), жаропрочность и т.д.. Такие элементы как хром, марганец, молибден, вольфрам, ванадий, титан образуют карбиды, а никель, кремний, медь, алюминий карбидов не образуют. Марганец и никель снижают критические точки А 1 и А 3, а остальные - повышают. Кроме того, легирующие элементы уменьшают критическую скорость охлаждения при закалке, что необходимо учитывать при назначении режимов закалки (температуры нагрева и среды для охлаждения). При значительном количестве легирующих элементов может существенно измениться структура, что приводит к образованию новых структурных классов по сравнению с углеродистыми сталями.

2. Влияние легирующих элементов на свойства стали

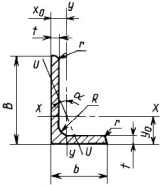

3. Маркировка легированных сталей

Легированные стали маркируют с помощью букв и цифр. Легирующие элементы обозначаются буквами: Н - никель, Х - хром, К - кобальт, М - молибден, Г - марганец, Д - медь, Р - бор, Б - ниобий, С - кремний, В - вольфрам, Т - титан, Ф - ванадий, П - фосфор, А - азот.

Первые две или три цифры в начале маркировки показывают среднее содержание углерода в сотых долях процента, а если одна цифра - то в десятых долях. Цифры, стоящие после букв, указывают на среднее содержание легирующего элемента сказывается этой буквой в процентах. Если углерода или легирующего элемента содержится около 1%, то цифры не относятся. Буква А в конце маркировки обозначает, что данная сталь относится к высококачественным.

Например:

В высокоуглеродистых инструментальных сталях цифры, которые показывают содержание углерода, вообще упускаются, например марка Х12М означает сталь с содержанием 1,5 ... 1,7% С, 12% хрома и 0,5% молибдена. Некоторые легированные стали выделены в отдельные группы и обозначаются буквами: Ш - шарикоподшипниковые, Р - быстрорежущие, Е - для постоянных магнитов.

4. Классификация легированных сталей

4.1. По структуре в состоянии отжига

4.2. По назначению

По назначению легированные стали подразделяются на конструкционные, инструментальные и стали с особыми свойствами.

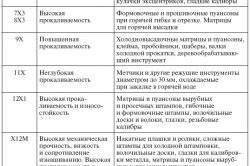

Стали для инструмента:

Низкой теплостойкости (до 250 ? C): ХГ, 9ХС, ХВГ, ХВСГ. Повышенной до 600 ? C теплостойкости ( быстрорежущие): Р9, Р6М5, Р9К5, Р14Ф4.Стали для измерительного инструмента. Эти стали должны иметь высокую твердость, износостойкость и сохранять постоянство размеров. Для изготовления плиток, калибров, шаблонов применяют высокоуглеродистые хромистые стали, например, ХВГ, ХВ5. Чаще всего такие стали после закалки обрабатывают холодом (для полного превращения остаточного аустенита в мартенсит).

Стали для штампов:

Холодного деформирования средних размеров: 9ХС, Х6ВФ. Холодного деформирования разных размеров, особенно высокоточных: Х12М, Х12Ф. Горячего деформирования средних размеров: 5ХНТ, 5ХНВ. Горячего деформирования больших размеров тяжелонагруженных: 4Х2В5МФ, 5Х3В3МФС.Коррозионно-стойкие стали имеют высокую коррозионную стойкость в химически активных газовых и жидких средах. Это достигается за счет большого содержания хрома (более 13%). Титан вводят в сталь для предотвращения межкристаллитной коррозии. Коррозионно-стойкие стали подразделяются на:

Хромистые 10х13, 40Х13, 10х25 (ферритной). Хромоникелевые (аустенитные): 12Х18Н9, 10Х18Н10Т.Жаростойкие и жаропрочные стали обладают способностью стали сопротивляться газовой коррозии при повышенных температурах и сохранять достаточную прочность при высоких температурах.

Жаростойкость обеспечивается легированием сталей хромом, кремнием и алюминием, которые образуют защитные пленки (Fe, Cr) 2 О 3, SiO 2, Al 2 O 3. К жаростойких сталей относятся легированные стали 25Х6С10, 40Х9С2, 15Х25Т, 12Х18Н10Т.

Жаропрочность достигается легированием тугоплавкими химическими элементами (хром, никель, молибден). Как правило, жаропрочные стали имеют и жаростойкость. Это стали 15Х2МФС, 15Х11МФ, 40Х10С2М, 10Х18Н10Т, 40Х15Н7Г7Ф2МС.

Износостойкая (аустенитная) сталь 110Г13Л ( сталь Гадфильда) используется для изготовления деталей, работающих в условиях абразивного трения и высокого давления и ударов (например, траки гусеничных машин, детали дробилок, крестовины железнодорожных и трамвайных путей, черпаки землеройных машин). Характерная особенность марганцевого аустенита - способность сильно наклепуватись и превращаться в мартенсит, что приводит к повышению твердости и сопротивления износа.

5. Примеры использования

Примером высоколегированных сталей может служить вольфрамо-хромо-ванадиевая сталь с содержанием 18% W, 4% Cr и 1% V. Эту сталь называют швидкоpизальною, поскольку из нее производят режущие инструменты. Особенностью этой стали является то, что она не теряет своей твердости и прочности даже при 600 ? C.

Хромо-никелевая сталь с содержанием 18% Cr и 8% Ni в атмосфере воздуха не поддается коррозии. Эту сталь называют нержавеющей. Из нее делают нержавеющие ножи, ложки, вилки и т.д..

Знание химического состава, структуры и влияния легирующих элементов позволяет объективно оценить эксплуатационные свойства сталей, их рациональное применение и назначить необходимую термическую обработку.

Источники

См.. также

nado.znate.ru

Свариваемость легированных сталей: особенности

Легированная сталь — это сплав металлов. Основным элементом в нем является железо, дополняющееся углеродом, количество которого влияет на качество и сорт стали. В состав этого материала преднамеренно добавляется один или несколько элементов, кроме углерода, для создания требуемого свойства.

Виды стали.

К легирующим элементам относят:

Благодаря легированию повышается коррозионностойкость стали, ее твердость, долговечность и прочие качества. Чтобы иметь полное представление об этом материале, необходимо рассмотреть свойства свариваемости легированных сталей.

Основные виды легированной стали и ее свойства

Легированная сталь подразделяется на три вида:

В зависимости от преобладания тех или иных элементов, сталь так и называется, например хромистая, ванадиевая, хромоникелевая и т.д. Каждая легированная сталь маркируется по буквам: Х — хромистая, М — молибденовая, В — вольфрамовая, Ф — ванадиевая, Г — марганцевая, К — кобальтовая, Р — борная, Ю — алюминиевая, С — кремневая, Т — титановая, Б — ниобиевая, А — азотная.

Свойства и назначение легированных сталей.

Независимо от своей марки, такая сталь подразделяется по типам:

Благодаря разделам по типам определяется область применения каждого вида материала.

Низколегированный материал: характеристики

Низколегированные изделия наиболее распространены, так как свойства таких материалов модифицируются различными элементами. Это необходимо для того, чтобы обеспечить максимальную твердость, коррозийную стойкость, прочность, а также ударную вязкость, в отличие от материала, содержащего углерод. Чтобы добиться подобных качеств, сплавы подвергают термообработке.

В случае когда в низколегированном изделии большой процент углерода, чаще всего оно трудно сваривается. Ну, а при снижении углерода от 0.1 до 0.3% свариваемость максимально увеличивается, увеличивается и формуемость с сохранением прочности.

К самому популярному варианту относится нержавеющая сталь. Такой материал содержит минимум 10% хрома. Она способна противостоять образованию коррозии и пятен, в отличие от обычной модификации.

Свариваемость легированной стали

Легированная сталь нашла свое широкое применение в конструкциях мостов, высоких башнях и подъемном оборудовании.

Схема особенностей сварки высоколегированных сталей.

Благодаря повышенной ударной прочности, твердости, эластичности, используя инновационные дизайны, свариваются наиболее легкие конструкции и при этом происходит значительная экономия.

Сваривается подобная композиция довольно непросто, и этот процесс является сложным, который требует знаний и подготовки.

Проблема может состоять в том, что термическая обработка закаленной стали может привести к растрескиванию, в случае если не принять меры осторожности при свариваемости сталей.

Свойства стали, такие как прочность, твердость и пластичность, обеспечиваются воздействием специальных температур. Это называется закалкой и отпуском.

Принцип закалки заключается в возрастающем нагреве металла в печах до необходимой температуры. Сталь при такой температуре находится определенное время, далее резко подвергается охлаждению до комнатной температуры.

Первоначально закаленная сталь является хрупкой, а для восстановления пластичности важно произвести второй этап закалки, при котором сталь нагревается промежуточной температурой на протяжении требуемого времени и далее подвергается охлаждению.

Подобные процессы способны изменять микроструктуру стали, чтобы придать ей необходимые механические свойства. Даже несмотря на то что, используя различные способы сварки, легированная сталь подвергается неоднократному процессу нагревания и охлаждения.

При закалке, так же как и при сварке, материал приобретает твердость, хрупкость и склонность к растрескиванию из-за внутреннего напряжения.

Немаловажный фактор — это повышение температуры и скорость охлаждения, а также присутствие легирующих составляющих (их количество).

Чем опасен обычный водород?

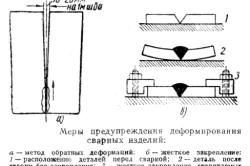

Меры предупреждения деформирования сварных изделий из легированной стали.

При сваривании легированной стали самым опасным из газов является водород, так как он способен спровоцировать образование трещин. Как правило, он может проникнуть с влажными электродами или при других обстоятельствах, связанных с некачественной обработкой швов.

Чаще всего он поглощается при расплаве в атомарной форме, во время повышения температур, вследствие чего он отклоняется.

Так, применение низководородных электродов используют при сваривании сплавов стали в ограниченном месте. Такие электроды должны храниться в сухих местах, чтобы избежать впитывания влаги.

Особенности сварки легированной стали

При сварке подобной стали можно использовать любые методы, выбор которых может зависеть только от целей экономии и практичности.

Но все-таки важно соблюдать меры безопасности. К ним относится:

Это необходимо, чтобы исключить холодные трещины. С учетом этих причин экранированная сварка должна производиться с применением низководородных электродов. При этом выбор присадочного металла должен соответствовать металлу свариваемого шва не по химическому составу, а с учетом механических свойств, которые образуются в процессе термообработки. Большинство электродов не соответствует принятым стандартам специального назначения.

Содержание газа вольфрама в дуговой сварке является оптимальным, для того чтобы минимизировать содержание водорода.

Сваривание легированной стали должен выполнять только квалифицированный мастер и с соблюдением технологических правил. Сварка должна производиться в кратчайшие сроки и желательно в непрерывном режиме. Сваривать сталь, предрасположенную к образованию трещин, следует в закрытом пространстве, где температура должна быть не ниже 40 градусов.

Свариваемый материал должен быть абсолютно чистым и сухим, и на нем не должно быть влажных образований. Сварка должна выполняться при постоянном переменном токе, который выбирается с учетом толщины стали.

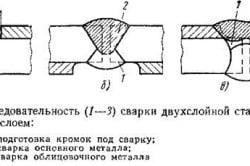

При обработке высоколегированной стали можно применять также ручную дуговую или механизированную сварку с применением флюса или с использованием защитных газов.

moyasvarka.ru

Легированная сталь

При выборе материала для изготовления металлического изделия необходимо учитывать несколько характеристик, в том числе и его модуль жесткости. Этот структурно нечувствительный показатель зависит только от природы материала, из которого изготовлены силовые элементы – стрингеры, шпангоуты, плоские пластины и т.д.

Самый высокий модуль жесткости имеет сталь, которая, в свою очередь, по своему химическому составу бывает двух видов. Во-первых, это легированная сталь, в которую специально добавляются легирующие элементы для получения каких-либо необходимых свойств.

Основные элементы, которые влияют на свойство стали – это углерод, кремний и марганец. Углерод при увеличении его содержания делает сталь прочнее и тверже, уменьшая при этом ее пластичность. Кремний вводят в качестве раскислителя, однако при содержании его более одного процента намного ухудшается свариваемость стали: сварной шов делается хрупким. А такой элемент как марганец повышает хладноломкость и ударную вязкость стали, тоже являясь хорошим раскислителем.

Как правило, помимо железа и углерода, добавляется какой-либо один компонент, поэтому легированная сталь классифицируется как трехкомпонентная, четырехкомпонентная и т. д. Иногда она различается по названию легирующего элемента, например, хромистая, хромоникелевая, хромоникельмолибденовая и т.д.

Легированная сталь содержит более одного процента хрома или никеля. Если в ней присутствует более 0,5 % ванадия, титана, молибдена, ниобия, азота, меди и др., то она считается легированной именно этими элементами.

В зависимости от количества добавленных компонентов, легированная сталь подразделяется на следующие подклассы:

- высоколегированная сталь, в которой суммарное содержание легирующих элементов не менее десяти процентов;

- среднелегированная – не более восьми процентов;

- низколегированная сталь, в которую добавлен всего один элемент с содержанием по верхнему пределу не более двух процентов.

Обычно легирующие элементы значительно повышают себестоимость стали, тем более что некоторые добавляемые элементы уже сами по себе являются дефицитными дорогостоящими металлами. Исходя из этого, их добавление в сталь должно быть обязательно обосновано.

Легированная сталь имеет следующую маркировку: первые две цифры показывают содержание углерода (сотые доли процента), буквы условно обозначают добавленный легирующий элемент, цифра после них – содержание этого элемента в процентах. Буква «А», которая стоит в конце маркировки, означает, что данная сталь высокого качества с пониженным содержанием фосфора и серы.

Другая разновидность стали по химическому составу – углеродистая. Ее из-за простоты производства и дешевизны чаще используют во многих отраслях промышленности.

Одним из предназначений стали является ее применение при изготовлении измерительных и режущих инструментов, деталей машин, штампов с холодным и горячим деформированием.

Инструментальная сталь бывает и легированной, и углеродистой, и в зависимости от норм, регулируемых ГОСТом, для каждой конкретной металлопродукции нужно использовать сталь, имеющую определенный химический состав.

Например, для хирургических инструментов, сверл, зубил, молотков, отверток, пил, фрез и др. используется сталь определенной категории – высоколегированная, быстрорежущая. Она обладает высокой твердостью, теплостойкостью и износостойкостью. Эти уникальные свойства получаются путем специального легирования с добавлением карбида вольфрама, а также сложной термообработки.

Для молотовых, холодных и горячих штампов, пресс-форм и др. используется сталь таких марок, как Х6ВФ, 9Х, 5ХНМ и т.д.

fb.ru

Классификация и область применения легированных сталей

Область применения легированных сталей распространяется на сферу машиностроения. Благодаря высокой прочности и временному сопротивлению от 800 до 2000 МПа их используют для производства наружных конструкций, функционирующих при низких отрицательных и высоких положительных температурах, под воздействием ударных знакопеременных нагрузок и агрессивных рабочих сред. Некоторый вид таких легированных сталей находит применение в армировании железобетонных рам.

Состав легированных сталей

Легированные стали помимо традиционных примесей имеют в своем составе специфические вещества, намеренно добавленные в регламентированном объеме с целью обеспечения конкретных физико-механических характеристик. Эти элементы называются легирующими.

Легирующие элементы стали значительно увеличивают прочностные свойства металла, его коррозийную устойчивость, уменьшают хрупкость. Среди таких добавок наиболее востребованы хром, никель, медь, азот (в химически связанном состоянии), ванадий и др. Смешиваясь с железом, они изменяют и рушат симметричное расположение кристаллической решетки, поскольку владеют иными атомными величинами и формой наружных оболочек электронов. Значительная конструкционная прочность приобретается за счет рационализированного подбора химического состава легированной стали, ее структуры, терморежимов обработки, способов упрочнения поверхности, повышением металлургических характеристик. Уровень содержания легирующих элементов увеличивает себестоимость стали, это обуславливает строгую обоснованность диапазона добавок.

Ключевая роль в составе легированной стали принадлежит углероду, который повышает ее прочность, но понижает пластические и вязкие качества, из-за чего возрастает порог хладоломкости. В связи с этим его содержание сдерживается в определенных рамках и только в исключительных случаях бывает выше 60 %. По уровню легирования различают металл низко-, средне- и высоколегированный. Согласно этой классификации легированные стали в первом случае содержат менее 2,5 % добавок, во втором – 2,5…10 %, в третьем – 10…50 %. Кроме того, различают сталь коррозионно-устойчивую относительно электрохимической и межкристаллитной коррозии; окалино- и жароустойчивую относительно химического распада поверхности при 550 °С и выше; жаропрочную, которая отличается значительной жаростойкостью и способностью к работе под нагрузкой длительное время при 1000 °С и выше.

Жаропрочная высоколегированная сталь представляет собой такую категорию металла, которая может применяться при максимально критических температурах (1/3 от температуры плавления) под действием слабой нагрузки без явных остаточных деформаций и распада. Главными особенностями данного вида металла являются продолжительная пластическая деформация и прочность во времени, которая выражается в сопротивлении распаду при долгом влиянии температуры. Жаропрочные качества главным образом выделяются температурой плавления базового элемента сплава, его легированной добавки и параметрами предыдущей термической обработки, которые определяют структурную фазу сплава.

Существенное возрастание конструктивной прочности в легированном железе обуславливается высокой прокаливаемостью, снижением критической скорости закаливания, дроблением зерна. Использование упрочняющей термообработки повышает ряд механических качеств. В результате этого в легированных конструкционных сталях улучшены механические характеристики (тепло-, жаро- и коррозионная стойкость) и существенно изменены физико-химические и технико-эксплуатационные свойства.

Основные характеристики легированных сталей

Преимущественные свойства легированных сталей заключаются в следующих особенностях:

• сочетание значительных прочностных и ударно-вязких параметров при позитивной и негативной температуре; • прекрасные технологические качества; • экономичность; • большие объемы производства; • серьезные параметры сопротивления пластичным деформациям; • легирующие добавки способствуют стабилизации аустенита, что сказывается на повышении прокаливаемости таких сталей; • возможность применения легких охладителей уменьшает риск возникновения брака по трещинам и короблению при закалке, поскольку снижается разрушение аустенита; • увеличивается запас пластичности и вязкости, что обуславливает высокую надежность готовых изделий; • полезные свойства выявляются только после термической обработки легированной стали, поэтому производимые изделия проходят обязательный этап термического воздействия.

Для описания марок легированных сталей используется буквенно-цифровой алгоритм. Легирующие добавки соответствуют определенной букве алфавита. Цифры, указанные перед буквами, означают уровень углерода в десятых или сотых долях % в зависимости от класса стали. Цифры, расположенные следом за буквами, означают уровень легирующих добавок в процентах. Когда их уровень составляет больше 1,5 %, то цифровое обозначение не используется. Указывание буквы А в конце маркировки легированных сталей свидетельствует о том, что металл высококачественный.

Низколегированная сталь характеризуется прекрасной пластичностью, достаточной свариваемостью и крепким сопротивлением хрупкости. Отличные механические качества она получает в ходе закаливания, нормализации и дальнейшего высокого отпуска. У нее в составе низкий уровень углерода. Высокие прочностные характеристики получаются за счет введения марганцевых, хромовых, никелевых или кремниевых добавок. Влияние легирующих элементов на сталь проявляется в отличной свариваемости и способности поглощать механическое воздействие при деформировании и распаде под ударной нагрузкой с низкой границей хладноломкости. Такая сталь отличается мелкозернистой текстурой. Но высокая чувствительность к концентрированию напряжений обуславливает пониженную вибрационную устойчивость.

Процесс сварки легированных сталей

Главные параметры сварки низколегированных сталей состоят в их сопротивляемости к локальным межкристаллическим трещинам и хрупкому разрушению. Показателями при выборе режимов сварочных операций являются предельно-допустимые наибольшая и наименьшая скорости остывания околошовной области стали. Максимум скорости остывания выбирается с учетом предотвращения холодных трещин в этой области. Величина тока процесса сварки принимается в соответствии с типом и толщиной электрода, также оценивают расположение шва, категорию соединения и слой свариваемого железа. Сварку технологических зон следует осуществлять беспрерывно, без охлаждения шва ниже температуры первоначального нагревания и подогревания его перед проведением дальнейшего прохода выше 200 °С.

Газовое сваривание таких сталей отличается высокой степенью разогревания сварных кромок, низкой коррозионной устойчивостью и сильным выгоранием легирующих элементов, что значительно ухудшает свойства сварных соединений. Для предотвращения отрицательных моментов при такой сварке используют присадочную проволоку, проковывание при 800 °С с дальнейшей нормализацией.

Конструкционные низколегированные стали используются для производства сварных устройств разного назначения. В эту категорию входит термоустойчивая сталь, легированная молибденовыми, вольфрамовыми или ванадиевыми элементами для увеличения температуры разупрочнения металла при нагревании и хромом для увеличения жароустойчивости.

Высоколегированная сталь легко подвергается межкристаллической коррозии, что исключает использование газовой сварки. Допускается такой вариант соединения лишь в случае обработки жаропрочных экземпляров слоем до 2 мм, но при этом все равно остается риск появления короблений.

Сварка высоколегированной стали под флюсом является оптимальным способом соединения металла толщиной до 5 см, поскольку при обработке обеспечиваются стабильные характеристики состава полотна на протяжении всего шва.

Большая часть легированных инструментальных сталей принадлежит к металлам перлитного класса. Они имеют в своем составе небольшое число легирующих веществ, отлично подлежат компрессионной обработке и резанию. Сталь инструментального типа востребована в производстве режущего инструментария, форм горячей деформации повышенной износостойкости. Металлургическая индустрия производит большой ассортимент продукции из такого материала, соответствующего конкретному ГОСТу. Основное назначение легированных сталей состоит в изготовлении горячекатаного проката.

promplace.ru

Сварка легированной стали

Подробности Подробности Опубликовано 03.08.2013 11:15 Просмотров: 14339 Что такое легированная сталь?

Что такое легированная сталь?

Сталь представляет собой металлический сплав, состоящий главным образом из железа, в дополнении с небольшим количеством углерода, в зависимости от сорта и качества стали. Легированная сталь это любой тип стали, на которой один или более элементов, кроме углерода были преднамеренно добавлены, для получения желаемого физического свойства или характеристики. Элементы, которые добавляют чтобы сделать сплав стали это: молибден, марганец, никель, кремний, бор, хром и ванадий.

Легированная сталь часто подразделяют на две группы: высоколегированных сталей и низколегированных сталей. Разница между этими двумя определена несколько произвольно. Тем не менее, большинство согласны, что любая сталь, которая сплавляется с более чем восьми процентов своего веса быть рядом с другими элементами железа и углерода, является высоколегированной стали. Низколегированные стали немного более распространены. Физические свойства этих сталей модифицированы другими элементами, чтобы дать им большую твердость, прочность, коррозионную сопротивление, или ударной вязкости по сравнению с углеродистой стали. Для достижения таких свойств, эти сплавы часто требуют термической обработки.

Если уровень углерода в низколегированной стали высокого диапазона, она может быть трудно свариваемой. Если содержание углерода снижается до диапазона от 0,1% до 0,3%, а в некоторых легирующих элементов уменьшается, сталь может достичь большей свариваемости и формуемости при сохранении прочности. Такие металлы, классифицируются как высокая прочность, низколегированных сталей.

Пожалуй, самая известная легированная сталь это нержавеющая сталь. Это легированная сталь с минимальным 10% содержанием хрома. Нержавеющая сталь более устойчива к образованию пятен и коррозии, чем обычная сталь. Она была обнаружена в 1913 году Гарри Шеффилдом, но открытие не было объявлено всему миру до 1915 года. Нержавеющая сталь широко используется в Столовых приборах, ювелирных изделиях, браслетах для часов, хирургических инструментах, а также в авиационной промышленности. Ее применяли также в известных архитектурных проектах, таких, как Gateway Arch в Сент-Луисе, штат Миссури, и вершина Крайслер-билдинг в Нью-Йорке.

Во всех типах легированной стали, легирующие элементы, как правило, либо образуют карбиды или соединения, а не просто равномерно смешаны железо и углерод. Никель, алюминий и кремний являются примерами элементов, которые образуют соединения в стали. Вольфрам и ванадий образует карбиды, оба из которых повышают жесткость и стабильность готового продукта.

Сварка легированной стали

Легированная сталь наиболее подходящий выбор для таких объектов как, мосты, высокие башни и подъемное оборудование.

Как написано выше, манипуляции с химическим составом, дает легированные стали универсальными и способными отображать специфические характеристики, подвергаясь подходящей термической обработки.

Используя максимальную отдачу от повышенной прочности, твердости, пластичности и ударной прочности через инновационный дизайн, можно построить более легкие конструкции со значительной экономической выгодой.

Сварка легированной стали, является одной из сложнейших операций, и нуждается в понимании и подготовке.

Причина в том, что термообработка, закаленных и отпущенных сталей склонна к растрескиванию, если соответствующие меры предосторожности не будут приняты.

Легированных стали, в просторечии, имеют 0,25 до 0,5% С, то есть средним содержанием углерода, и обычно до 5% общего содержания сплава.

Это означает, что арифметическое подведения числа, выражающие процент содержания легирующих элементов в химическом составе, то есть элементов (хром, никель, молибден и др.), каждый получает около 5%.

В чем состоит опасность?

Механические свойства, которые могут быть разработаны (прочность, твердость и пластичность), обеспечиваются влиянием определенной температуры.

Эти называют закалкой и отпуском.

Первая часть (закалка) состоит в постепенном нагревании сталей в печи до температуры превращения, держа их при этой температуре некоторое время, а затем резкое охлаждение до комнатной температуры.

Закаленные стали являются несколько хрупкими. Чтобы восстановить пластичность, выполняется вторая часть (закалки) цикла, заключающаяся в нагревании при промежуточной температуре в течение необходимого времени, а затем охлаждается.

Описанные процессы изменяют микроструктуру стали для придания требуемых механических свойств.

Тем не менее, всякий раз, при сварке легированной стали, материал подвергается неконтролируемому циклу нагрева и охлаждения.

В процессе закалки, как и при сварке, сталь становится твердой, хрупкой и склонной к холодному растрескиванию под действием внутренних напряжений.

Поэтому те же самые благоприятные качества, которые делают эти материалы, пригодные для сложных конструкций, делают их более восприимчивыми к образованию холодных трещин при сварке сплава стали.

Наиболее важные параметры: ввод тепла, скорость охлаждения, "содержание легирующих элементов" (то есть сумма процентов из наиболее важных легирующих элементов) имеют большое влияние на поведение материала при термических циклах, связанных со сваркой.

Отдельные условия предпочтительны для сварки легированной стали, в то время как полное развертывание свойств получается выполнением термообработки как отдельного процесса, после того как все сварочные работы будут завершены.

Обозначения легированных сталей

Некоторые из них стали известны под обозначением AISI-SAE, 13xx, 40XX, 41xx, 43XX, 46XX, 51XX, 61XX, 86XX, где последние XX две цифры указывают содержание углерода, выраженное в сотых процента, может быть что угодно от 18 до 50.

Некоторые из них стали известны под обозначением AISI-SAE, 13xx, 40XX, 41xx, 43XX, 46XX, 51XX, 61XX, 86XX, где последние XX две цифры указывают содержание углерода, выраженное в сотых процента, может быть что угодно от 18 до 50.

Некоторые основные факты металлургии стали следует помнить при сварке сплава стали. Устанавливает уровень углерода твердость и хрупкость, которая будет показана в мартенситной структуре.

Это получается путем быстрого охлаждения после аустенизации (то есть после того, как нагрев стали выше температуры превращения где доля феррита в аустенит изменена).

Проблема усугубляется еще и более высокой прокаливаемости из-за высокого содержания сплава стали, то есть, их тенденцию затвердевать, путем формирования мартенсита, даже при больших размерах и медленнее скорость охлаждения, которая не будет влиять на другие, менее легированные стали.

Большая прокаливаемость, это то, что отличает легированные стали от углеродистых с тем же содержанием углерода и представляет также наиболее важной проблемой для сварки легированной стали. Это означает, что, как показано выше, что жесткая мартенситная структура достигается даже при медленном охлаждении после сварки.

Свариваемость, понимаемая как простота сварки без трещин, уменьшает в сталях как прокаливаемость увеличивается. Это означает, что чем выше содержание углерода и легирующих элементов, тем выше риск образования трещин, если соответствующие меры предосторожности не реализованы.

Полезный инструмент.

Концепция углеродного эквивалента была разработана в целях сокращения влияние вклада различных легирующих элементов на трудности, возникающие при сварке легированной стали.

Одина из принятых эмпирических формул соответствует углеродный эквивалент на сумму процентного содержания каждого элемента деленное на определенный коэффициент следующим образом:

Углеродного эквивалента

CE =% C +% Mn / 6 +% + Ni/15% Cr / 5% Mo + / 4 +% V / 5.

Использование этой формулы предназначено для обеспечения правила для принятия решения, если и то, что специальные положения должны быть реализованы по сварке легированных сталей:

СЕ равна или меньше 0,40, никаких условий не требуется.

Для CE более 0,40, но меньше, чем 0,60 должна быть предварительно нагрета до сварки.

Для CE более 0,60 должен быть применен предварительный нагрев и последующий подогрев.

Очевидно, что такой подход к оценке свариваемости упрощает вопрос с видом других факторов, таких как дополнительные элементы, толщины, сдержанность сустава, природа наполнителя, температурные градиенты, все из которых способствуют и даже могут решить результат сварки сплавов стали процедуры.

Для любого реального применения комплекса все условия участия должны быть оценены. Не менее важно тщательно очистить все материалы, недрагоценные металлы, расходные материалы, оборудование и аксессуары, от жира, краски, влаги, ржавчины, грязи и других загрязнений.

Риски водорода

Для сварки легированных сталей, водород является наиболее опасным из всех газов, поскольку он может вызвать образование трещин. Обычно он поступает в следствии влажных электродов или других условий, связанных с плохой подготовкой шва и плохой обработки.

Он может быть поглощен в расплаве в атомарной форме, при повышенной температуре, а затем быть отклонен, если растворимость падает при более низкой температуре, со значительным повышением давления в канале для молекулярной формы.

Хотя привлекательно своей простотой, эта теория была недавно подвергнута сомнению, в рамках гипотезы о наличии уже существующих дефектов в материале.

Под напряжением, водород диффундирует, снижает местную когезионную прочность. Отказ будет происходить, когда эта сила падает ниже уровня. Водород развивается во вновь образованной полости, и процесс повторяется.

Из-за тенденции холодного растрескивания, проявляемой при сварки легированной стали, он имеет первостепенное значение, чтобы минимизировать возможность водородного охрупчивания, используя только низкий расходный водород.

Низко-водородные электроды применяется для сварки сплавов стали в очень ограниченных местах, они должны быть сохранены и храниться в сухом месте, чтобы минимизировать поглощение влаги.

Процессы, происходящие при сварке легированных сталей

Все общие процессы применимы при сварке сплава стали, выбор определяется главным образом экономическими и практическими соображениями.

Однако некоторые меры предосторожности должны всегда рассматриваться: низкий расход водорода, нагрев деталей, чтобы избежать холодных трещин, кроме контроля микроструктуры.

По этим причинам, экранированная сварка металла легированной стали выполняется с низко-водородными электродами. Целью выбор присадочного металла, чтобы соответствовать в металле сварного шва не столько химии и состава, а механические свойства получаемых после соответствующей термической обработке. Некоторые электроды не распространяют принятые стандарты специального назначения производителями.

Газ вольфрама дуговой сварки считается лучшим, способным контролировать содержание водорода до минимума и, следовательно, процесс выбора для критических приложений сварки легированной стали.

Оба защитных газа ручные процессы (пруток и полуавтоматической сварки) обеспечивают хороший контроль химии и чистоты. При более высокой производительности они необходимы, механизированных процессов выше, или FCAW и пила может быть реализована по сварке легированных сталей, как правило, с более стабильным качеством. Некоторые эксперты не рекомендуют FCAW в критически важных приложениях, однако вопрос возможности контроля содержания влаги в потоке зависит от производителей.

Наполнитель металлов

Наполнители металлов должны быть приобретены у известных производителей, которые знакомы с требованиями сварки и заботиться не только о композиции, но и о качестве поверхности и чистоте их материалов.

Порошковые проволоки могут поставляться с композициями для получения в сварном свойстве, аналогичные материально-технической базы, после закалки и отпуска. Производители должны быть поставлены под сомнение, чтобы удовлетворить особые требования.

Некоторые из этих электродов обеспечивают сварную твердость, близкую к полной обработке цветных металлов даже с более низким содержанием углерода.

Когда, в отдельных случаях, развертывание полной закалкой и отпуском свойств в металле шва не является необходимостью, сборку можно поставить на вооружении и только после снятия стресса.

Электрод должен быть специально подобран для сварки-легированной стали, например, аустенитный нержавеющий или никелевый сплав имеет меньшую прочность и высокую пластичность и способствует образованию трещин сварных швов.

С этой экспозиции получается, что выбор надлежащего электрод присадочного металла регулируется уровнем проектной прочности сварного шва. Это требование должно быть предметом заботы, другая необходимость это сведения к минимуму растрескивание шва, для этого должен быть выбор расходных материалов обеспечивающих максимальную пластичность.

Химия сварного шва

В общем случае следует иметь в виду тот факт, что наплавленный материал при сварке сплава стали может отличаться от состава присадочного металла, из-за разбавления основного металла и из-за дуги, которое зависит от того, как элементы переносят сварочную дугу.

Поэтому не все расходуемые элементы электродов присутствуют в сварном шве в их первоначальном процентном содержание, в то время как наполнитель проводов, используемых с неплавящимся электродами, подают непосредственно в сварочную ванну, более вероятно, проходит неизменным в сварном шве.

Свобода выбора зачастую отдается профессиональному сварщику, который может выбрать наполнитель для обеспечения этих характеристик, который даст лучшую общую производительность, даже с композицией, отличающейся от основного металла.

В частности лучше свариваемость иногда достигается за счет использования наполнителя композиции, которая уменьшает прокаливаемость шва.

Коэффициент теплового расширения.

Другой фактор, который следует учитывать это коэффициент теплового расширения, особенно для разнородных соединений, где подходящий металла, наполнитель должен быть выбран для размещения различных термических свойств и поглощать трещины внутренних напряжений.

Может возникнуть истощение углерода в основном металле, вызванное некоторыми металлами наполнителя. Следует рассматривать другой наполнитель, имеющий меньшую тенденцию к разрушению углерода, если совместные механические свойства, должна быть проверены на растяжение и изгиб поперек сварного шва, являются важными для приложения.

Другие вредные элементы

Повышенное содержание серы или фосфора, которые не включены в формулу углеродного эквивалента, могут привести к появлению «горячей слезы» в сварном шве. «Горячие слезы» появляются из за трещин и внутренних напряжений, в конце процесса кристаллизации, в то время когда материал остается еще горячим и слабым.

Иногда негативному влиянию серы можно противодействовать путем предоставления наполнителя с повышенным содержанием марганца, что способствует производству сульфидов безвредного марганца, таким образом, решение проблемы горячей серы будет решено.

Газы, в сварном шве обнаруживаются при наличии пористость, которая усиливается, когда растворимость при низкой температуре ниже, чем в жидком металле или при повышенной температуре.

Контроль микроструктуры

Сварка легированной стали обеспечивает интенсивное местное тепло, которое влияет на структуры, присутствующие вблизи сустава и вызывает те структурные изменения, которые должны быть предусмотрены, зная химический состав основного металла, форму и размеры структурных элементов и скорости охлаждения.

Как уже отмечалось, твердость и хрупкость идут вместе. Поэтому, если условия (углеродистое и низколегированное содержание) таковы, что можно ожидать твердость и хрупкость мартенситной микроструктуры при охлаждении температуры после сварки-легированной стали, риск развития трещин, то изменение скорости охлаждения должна быть реализована, главным образом путем предварительного нагрева, чтобы предотвратить структуру из формовки, или закалить их и снизить твердость с повышенной пластичностью.

Поступление тепла является одним из основных факторов, участвующих в успехе сварки легированной стали. Хотя точное значение не может быть доступно из-за потери тепла, которое трудно объяснить, общая оценка его последствий может помочь в оценке возможных результатов процедуры изменения.

Читайте также

Добавить комментарий

electrowelder.ru