Большая Энциклопедия Нефти и Газа. Марка инструментальной высококачественной стали

Инструментальные, углеродистые, качественные, высококачественные стали. применение, маркировка, расшифровка.

Инструментальная сталь по сравнению с конструкционными углеродистыми сталями обладает значительно большей твердостью (особенно после закалки), но является более хрупкой. По химическому составу инструментальные стали подразделяются на инструментальные углеродистые (ГОСТ 1435- 54), легированные инструментальные (ГОСТ 5952-51) и быстрорежущие (ГОСТ 5952-51).

Инструментальные углеродистые стали по содержанию углерода и твердости подразделяются на низкоуглеродистые, содержащие углерод до 0,25%; среднеуглеродистые - от 0,25% до 0,6% и высокоуглеродистые - от 0,6 до 2%.

Углеродистые инструментальные стали в соответствии с ГОСТ 1435-54 обозначаются следующими марками: У7; У8; У8Г; У9; У10; У11; У12; У13. Буква У указывает, что сталь углеродистая, а следующая за ней цифра - среднее содержание углерода в десятых долях процента. Буква Г в марке показывает повышенное содержание марганца.

Углеродистые инструментальные стали бывают качественные и высококачественные.

К группе качественных сталей относятся марки стали без буквы А, к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов - марки стали с буквой А. Буквы и цифры в обозначении этих марок стали означают: У - углеродистая, следующая за ней цифра - среднее содержание углерода в десятых долях процента, Г - повышенное содержание марганца.

Высококачественные углеродистые инструментальные стали, выплавляемые в электропечах, маркируются таким же образом, но с добавлением в конце буквы А, т. е. У7А, У8А и т. д. Буква А обозначает, что сталь является высококачественной (улучшенной), по составу более чистой, с пониженным содержанием серы (до 0,03%), фосфора (также до 0,03%), остаточных примесей и неметаллических включений. Содержание марганца в этих сталях колеблется в пределах от 0,15 до 0,40%; кремния от 0,15 до 0,35%.

Достоинством инструментальных углеродистых сталей является их хорошая обрабатываемость, невысокая твердость (160-180 НВ). Однако они имеют и крупные недостатки: небольшой интервал закалочных температур, необходимость быстрого охлаждения в воде при закалке, что приводит к короблению, деформации инструментов и даже образованию трещин.

Инструментальная углеродистая сталь применяется для изготовления различных инструментов (режущих, мерительных и др.), которые должны обладать высокой износоустойчивостью и красностойкостью.

Марки и области применения инструментальной стали приведены в табл.

| Марка стали | Содержание углерода (%), ГОСТ 1435-54 | Твердость HB | Назначение (примерно) |

| У7 | 0,65-0,74 | 156-187 | Зубила, гладильный кузнечный инструмент, штампы, клейма, кувалды, кузнечные и слесарные молотки, плотничный инструмент |

| У8 У8Г | 0,75-0,84 0,80-0,90 | 156-187 187-190 | Ножи и вилы по металлу, пробойники, пуансоны, клейма, штампы, инструмент для обтески камня |

| У9 | 0,85-0,94 | 159-192 | Дыропробойные штемпеля, кернеры, деревообрабатывающий инструмент |

| У10 У11 | 0,95-1,04 1,05-1,14 | 163-197 170-207 | Резцы, сверла, метчики, развертки, плашки, ножовочные полотна, зубила для насечки напильников |

| У12 | 1,15-1,24 | 170-207 | Резцы по металлу, фрезы, шаберы, развертки |

| У13 | 1,25-1,35 | 170-217 | Резцы по твердому металлу, бритвы, шаберы, сверла |

Испытание на твердось по Бринеллю и Роквеллу.

Твердость по Бринеллю

Испытание на твердость по Бринелю проводится путем вдавливания стального закаленного шарика диаметром 10 мм, 5 мм или 2,5 мм под действием нагрузки, величина которой определяется толщиной образца и уровнем измеряемой твердость. После снятия нагрузки на поверхности остается отпечаток, который измеряют с использованием особой лупы с делениями. Твердость определяется по формуле:

,

где Р– усилие, действующее на шарик, кг;

S– площадь поверхности отпечатка, мм²;

D– диаметр шарика, мм;

d– диаметра отпечатка, мм;

НВ– твердость по Бринеллю.

Образец для испытания на твердость должен быть плоскопараллельным, очищенным от окалины и других загрязнений. С целью повышения точности измерений количество отпечатков должно быть не менее 2, каждый отпечаток промеряется в двух перпендикулярных направлениях, и результат определяется как среднеарифметический. При этом расстояние от края образца до центра отпечатка должно быть не менее 2,5d, а расстояние между отпечатками>4d. Диаметры отпечатков должны находиться в пределах 0,2D<d< 0,6D.

Число твердости при стандартных условиях (шарик 10 мм, нагрузка 3000 кг, выдержка под нагрузкой 10 с) пишут так: НВ400 (твердость 400 единиц по Бринеллю). Если условия испытания другие, то обозначение твердости дополняется этими условиями. Например, НВ5/250/30-200 означает: число твердости 200 при испытании шариком 5 мм под нагрузкой 250 кг в течение 30 с.

Твердость испытываемых методом Бринелля материалов не должна превышать НВ450 во избежание деформирования стального шарика и искажения результатов испытания. Такими материалами являются цветные металлы и сплавы, а также сырые незакаленные стали и чугуны.

Твердость по Роквеллу.

Если использование метода Бринелля ограничено средней твердостью (до 450 НВ), то метод Роквелла позволяет измерить твердость до 1000 НВ, что намного расширяет круг испытуемых материалов и делает этот метод более универсальным. Мягкие материалы испытываются стальным шариком D= 1,58 мм, твердые – алмазным конусом с углом 120°. Для этого предусмотрены разные нагрузки: шарик нагружается средней нагрузкой – 100 кг, а конус – двумя нагрузками 150 и 60 кг. Большая нагрузка предусмотрена для измерения твердых и относительно прочных материалов, таких как закаленные стали. Твердые и хрупкие материалы, например, твердые сплавы, испытываются при малой нагрузке. В соответствии с этими нагрузками прибор имеет три шкалы измерения: А,B,C. В отличие от метода Бринелля твердость по Роквеллу измеряется не в кг/мм2, а в условных единицах, соответствующих разности между глубиной отпечатка от предварительной нагрузки – 10 кг и окончательной нагрузки. За единицу измерения принята величина, отвечающая осевому перемещению шарика или конуса на глубину 0,002 мм.

Это перемещение измеряется автоматически на приборе, и стрелка индикатора сразу показывает отсчет твердости по соответствующей шкале. Запись чисел твердости производится с обозначением шкалы, например, НRС60, НRВ90, НRА70. Твердость по Роквеллу – безразмерная величина. При необходимости твердость по Роквеллу может быть переведена на твердость по Бринеллю с использованием соответствующих переводных таблиц.

Метод Роквелла вследствие относительной простоты и высокой скорости, широкого диапазона материалов по твердости, высокой точности и небольшого отпечатка на испытуемом материале получил широкое применение. Рекомендуемые условия испытания приведены в таблице 4.2. Расстояние между центрами отпечатков либо до края образца не должно быть меньше 3 мм.

Читайте также:

lektsia.info

Высококачественная углеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Высококачественная углеродистая сталь

Cтраница 1

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные. [1]

Высококачественные углеродистые стали отличаются пониженным содержанием вредных примесей. В марках это отражается большой буквой А, стоящей в самом конце. [2]

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные. [3]

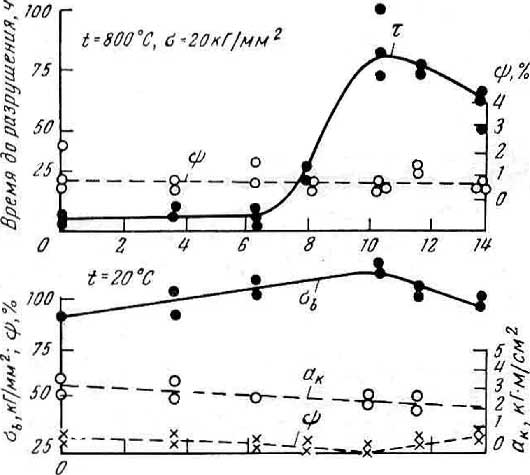

Высококачественные углеродистые стали после обработки на высокую твердость обладают несколько лучшей вязкостью, чем стали сходных марок из группы качественных. Стали У7А - У13А применяют главным образом для режущих инструментов, имеющих тонкую режущую кромку ( табл. 1), а стали У7 - У13 - для штам-повых инструментов простой формы. [4]

Вал и диск турбины выполняются из высококачественной углеродистой стали; лопатки и бандажи - из нержавеющей стали. [5]

Это требование обеспечивается надлежащей конструкцией шатуна и поковкой его из легированных и высококачественных углеродистых сталей. [6]

Необходимая механическая прочность достигается тем, что хранилища и тару для жидкого хлора изготовляют72 из высококачественной углеродистой стали марок 15к, 20к и 25к ( ГОСТ 5520 - 62), соответствующей условиям эксплуатации в интервале температур от - 40 до 475 С без ограничения давления. При изготовлении танков и контейнеров ( бочек) применяется электросварка. Сварные танки и контейнеры подвергают термообработке ( отжигу) для снятия внутренних напряжений. Конструкция танков, контейнеров и баллонов такова, что они не испытывают деформаций на изгиб, особенно в сварных швах, качество которых проверяется рентгеновским аппаратом. Рабочее давление в хранилищах и таре для жидкого хлора составляет 15 атм, что соответствует давлению насыщенных паров хлора при 50 С. [7]

Для изготовления основных деталей насосов обычно применяют легированные стали Х12Ф1, НХ2А, 12ХНВА, 40Х и высококачественные углеродистые стали, которые проходят соответствующую термообработку. [8]

Ввиду знакопеременного характера нагрузок, действующих на шатун, материалы для него должны обладать высоким сопротивлением усталости. Такими материалами являются высококачественные углеродистые стали, а также легированные стали. Для высокооборотных двигателей наиболее перспективным материалом для шатунов следует считать титановые сплавы. [10]

Роторы изготовляют из поковки или прутка проката совместно с валом. Для их изготовления применяется высококачественная углеродистая сталь. Роторы делают также нз мелкозернистого чугуна, из чугуна с шарообразным графитом, из алюминиевых сплавов и из нержавеющей стали. В этих случаях роторы изготовляются отдельно от вала и насаживаются или напрессовываются на стальной вал. Посадка вала должна быть достаточно тугой, чтобы не произошло ослабление соединения, так как это может привести к тяжелой аварии машины. Во многих случаях стальной ротор приваривается к валу. При высоких степенях повышения давления ротор имеет внутреннее охлаждение маслом, которое подается через сверление в валу. Благодаря этому увеличивается коэффициент подачи компрессора. [11]

Все марки углеродистой стали, кроме того, имеют добавочный индекс У. Таким образом марка У8А обозначает высококачественную углеродистую сталь с содержанием углерода 0 75 - 0 85 / 0, а У8 - обыкновенную. [12]

Лопатки рабочего колеса турбовоздуходувок делают в основном загнутыми назад - в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляют в отверстия диска и расклепывают. [13]

Лопатки рабочего колеса турбовоздуходувок делаются в основном загнутыми назад - в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляются в отверстия диска и расклепываются. [15]

Страницы: 1 2

www.ngpedia.ru

Марка - высококачественная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Марка - высококачественная сталь

Cтраница 1

Марки высококачественной стали имеют в конце обозначения букву А; марки стали, указанные в настоящем стандарте с индексом А, могут быть заказаны только как высококачественные. [1]

Марки высококачественной стали имеют в конце букву А. [2]

Марки высококачественной стали имеют в конце обозначения букву А. [3]

Обозначения марок высококачественной стали, с пониженными против качественной стали содержаниями вредных элементов ( серы и фосфора) и с повышенными механическими свойствами дополняются буквой А в конце обозначения марки стали. Буква А, означающая наличие в стали азота, ставится не в конце обозначения. [4]

В марках высококачественных сталей в отличие от качественных имеется буква А. [5]

В обозначениях марок высококачественных сталей в отличие от качественных ставится буква А. [6]

В конце марки высококачественных сталей должна находиться буква А. [7]

В настоящее время отечественная металлургия выпускает значительное количество всевозможных марок высококачественных сталей и цветных металлов. Однако стоимость этих сталей и цветных металлов относительно высока. Поэтому применение гуммирования и биметаллов там, где это возможно по условиям эксплуатации и изготовления, является целесообразным и экономически выгодным. [8]

Мощная советская металлургия выпускает в настоящее время достаточное количество всевозможных марок высококачественных сталей. Некоторые из этих сталей, в частности нержавеющие, обладая способностью к сопротивлению коррозии и высокой прочностью, являются прекрасным материалом для изготовления химических аппаратов. [9]

ГОСТ 4543 - 48 предусмотрено 14 марок легированных качественных сталей и 11 марок высококачественных сталей. Марки высококачественных сталей отличаются от качественных более низким содержанием серы и фосфора и обозначаются буквой А. Легированные марки сталей обозначаются двумя цифрами, показывающими процентное содержание углерода в стали, и буквами, обозначающими, какой легирующий элемент входит в сталь. Например, сталь 20Х означает хромистую сталь с 0 20 % углерода, сталь, 40ХН означает хромоникелевую сталь с содержанием 0 40 % углерода. [10]

Различие в обозначении качественной стали по сравнению с высококачественной сталью состоит в том, что в конце марки высококачественной стали ставят букву А: сталь ЗОХНМ - качественная, а стали ЗОХНМА и У10А - высококачественные. [11]

Различие в обозначении качественной стали по сравнению с высококачественной сталью состоит в том, что в конце марки высококачественной стали ставят букву А: сталь ЗОХНМ - качественная, а сталь ЗОХНМА - высококачественная. [12]

В тех случаях, когда одна и та же марка стали может быть и качественной, и высококачественной, в конце буквенного обозначения марки высококачественной стали ставится буква А. [13]

В обозначении марки первые две цифры указывают среднее содержание углерода в сотых долях процента; буквы за цифрами обозначают элементы согласно табл. 2; цифры, стоящие после букв, указывают примерное содержание легирующего элемента в целых единицах; отсутствие цифры обозначает, что содержание этого легирующего элемента не более 1 5 %; марки высококачественной стали имеют в конце обозначения букву А. [14]

Химические элементы в марках стали обозначены следующими буквами: В - вольфрам, Г - марганец, М - молибден, Н - никель, С-кремний, Т - титан, Ф - ванадий, X - хром, Ю - алюминий. Марки высококачественной стали имеют в конце обозначения букву А. [15]

Страницы: 1 2 3

www.ngpedia.ru