- Строительная. Низколегированная сталь с хорошей свариваемостью. Основное назначение – производство строительных конструкций.

- Пружинная. Имеют высокую упругость, усталостную прочность, сопротивление разрушению. Идет на производство пружин, рессор.

- Подшипниковая. Основной критерий – высокая износоустойчивость, прочность, низкая текучесть. Применяется для производства узлов и составляющих подшипников различного назначения.

- Коррозионностойкая (нержавеющая). Высоколегированная сталь с повышенной стойкостью к воздействию агрессивных веществ.

- Жаропрочная. Отличается способностью длительное время работать в нагруженном состоянии при повышенных температурах. Область применения – детали двигателей, в том числе газотурбинных.

- Инструментальная. Применяется для производства метало- и деревообрабатывающих, измерительных инструментов.

- Быстрорежущая. Для изготовления инструмента металлообрабатывающего оборудования.

- Цементируемая. Применяется при изготовлении деталей и узлов, работающих при больших динамических нагрузках в условиях поверхностного износа.

Классификация сталей

- Малоуглеродистые – содержание углерода менее 0,25 %;

- Среднеуглеродистые – 0,25-0,6 % углерода;

- Высокоуглеродистые, с содержанием углерода более 0,6 %.

- Низколегированные, с содержанием добавок до 2,5 %;

- Среднелегированные, которые содержат от 2,5 до 10 % легирующих элементов;

- Высоколегированные. Содержание легирующих примесей варьируется от 10 до 50 %.

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

- Аустенит. Атомы углерода находятся внутри кристаллической решетки железа. Данная фаза существует в диапазоне 1400-700 °С. При наличии в составе от 8 до 10% никеля, аустенитная фаза может сохраняться и при комнатной температуре.

- Феррит. Твердый раствор углерода в железе.

- Мартенсит. Пересыщенный раствор углерода. Данная фаза свойственна закаленной стали.

- Бейнит. Фаза образуется при быстром охлаждении аустенита до температуры 200-500 °С. Характеризуется смесью феррита и карбида железа.

- Перлит. Равновесная смесь феррита и карбида. Образуется при медленном охлаждении аустенита до температуры 727 °С.

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

- 30ХГСА – расшифровка марки стали говорит о том, что в сплаве содержится 0,3 % углерода, о чем свидетельствует цифра в начале обозначения. Сталь содержит хром (Х), марганец (Г), кремний (С), но их содержание менее 1,5 %. Символ «А» в конце обозначения говорит о том, что сталь высококачественная.

- У8ГА – инструментальная сталь с содержанием углерода 0,8 %. Высококачественная с добавлением марганца.

- Р6М5Ф2К8 – быстрорежущая сталь. Содержит 5 % молибдена, 2 % ванадия, 8 % кобальта. Хром содержится во всех быстрорежущих сталях в количестве около 4 %, поэтому в обозначение не входит. Вольфрам также всегда присутствует, но его содержание может изменяться, поэтому в данной марке его количество составляет 6 %.

- Ст3сп5 – сталь конструкционная нелегированная, полностью раскисленная – спокойная, 5-й категории, то есть может применяться для изготовления несущих сварных конструкций.

- ХВГ – сталь ХВГ имеет в составе хром, вольфрам и марганец в количестве около 1 % и дополнительные легирующие элементы, но их содержание меньше 0,5 %.

- высокое сопротивление коррозии,

- высокая прочность,

- хорошая свариваемость,

- прекрасная перерабатываемость холодной штамповкой.

- Ферритные — магнитные, имеют низкое содержание углерода и хром как главный элемент, обычно на уровне 13 % — 17 %.

- Дуплексные нержавеющие стали имеют смешанную, ферритно-аустенитную структуру. Содержание хрома изменяется от 18 % до 28 %, а никеля от 4,5 % до 8 %. Дуплексные сорта находят свое применение в в агрессивных хлорсодержащих средах,

- Мартенситные сорта магнитные, содержат обычно 12 % хрома и среднее содержание углерода. Они прочняются, закалкой и отпуском подобно простым углеродистым сталям, и находят поэтому применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении.

- Жаропрочные стали имеют содержание хрома обычно 17 % с добавлением никеля, меди и ниобия. Поскольку эти стали могут быть упрочнены и хорошо сопротивляются процессу старения, они идеальны для шахтных насосов, шпинделей клапанов и для космической техники.

- Аустенитные и ферритные сорта составляют приблизительно 95% используемых нержавеющих сталей. Из ферритных марок наиболее широко используется марка 430, т.н. «безникелевые» нержавейки. Они имеют хорошие прочностные и механические характеристики, что обеспечивается высоким содержанием хрома и низким содержанием углерода, и низкую себестоимость по сравнению с хромо-никелевыми нержавейками.

- матовая;

- матовое зеркало;

- зеркало;

- шлифованная;

- мелкая шлифовка;

- покрытие защитной пленкой.

- Челябинский металлургический завод»,

- Волгоградский металлургический завод Красный Октябрь»,

- Ижорские заводы

- Acerinox, S.A. Испания,

- Marcegaglia S.p.A, Италия,

- Arcelor Stainless Int. Франция,

- Outokumpu Stainless, Финляндия,

- ThyssenKrupp, Германия.

- Jindal Stainless, Индия,

- Zhejiang Baocheng Stainless Steel Manufacture Co., Ltd. Китай,

- Jiangsu Xi'erfa Group Co., Ltd.Китай,

- YUSCO(Yieh United Steel Corp.) Тайвань,

- NISCO (Taiyuan Iron & Steel Group) Company Ltd , Китай

Металлургическая продукция. Марки коррозионностойкие стали

Коррозионностойкие стали

Коррозионностойкие (нержавеющие) стали применяют для изготовления деталей машин и оборудования и конструктивных элементов, работающих в разных агрессивных средах (влажная атмосфера, морская вода, кислоты и растворы солей, щелочей, расплавы металлов и др.).

В зависимости от химического состава стали и сплавы разделяют на классы по основному составляющему элементу: хромистые, хромоникелевые, хромомарганцевые и др., сплавы на основе никеля. В зависимости от структуры: ферритные, мартенситные, аустенитные.

Основной легирующий элемент в коррозионных сталях – хром с содержанием от 12-30 %. Железо и хром образуют непрерывный ряд твердых растворов, а также интерметаллид - σ-фаза. Хром с углеродом образует карбид Cr23C6 более устойчивый в сравнении с цементитом, а также карбид Cr7C3 . В зависимости от соотношения углерода и хрома можно выделить три группы хромистых сталей – ферритные, не испытывающие γ α превращение (08Х18Т,15Х28), полуферритные, испытывающие частичное превращение γ α (08Х13, 12Х13) и мартенситные (20Х13, 30Х13, 40Х13).

Из рис. 1 видно, что в пределах 12-13 % Cr происходит скачкообразное изменение электродного потенциала, и сталь из активного состояния переходит в пассивное. Это и послужило поводом для создания группы сталей с 13 % Cr: 07Х13, 12Х13, 20Х13, 30Х13, 40Х13. Все эти стали страдают межкристаллитной коррозией (МКК). Это явление связано с образованием карбида Cr3С6. Эти карбиды располагаются на границах зерен. На образование карбидов расходуется много хрома (на 1 % С – 12 % Cr). Это неизбежно приводит к понижению концентрации хрома в зонах, прилегающих к карбидам, и зоны переходят в активное состояние. Именно по этим зонам развивается коррозия. Снижение склонности стали к МКК можно достичь введением сильных карбидообразователей (Ti, Nb, Ta), например, сталь 07Х17Т.

Мартенситные и мартенсито-ферритные, феритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах и имеют высокие механические свойства. Ферритные стали применяют для изготовления изделий, работающих в агрессивных средах (напр., в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности.

Рис. 1. Электродные потенциалы сплавов Fe – Cr и коррозия этих сплавов в 1–H (HNO3 (Δm)

В табл. 2 приведено основное назначение хромистых сталей.

Легирование хромистых сталей никелем или никелем и марганцем расширяет гамма-область, позволяя создать класс аустенитных сталей. Такие стали имеют улучшенные технологические и механические свойства. Хромоникелевые стали обладают стойкостью в концентрированных щелочных растворах при повышенных температурах, а также повышенной стойкостью в слабых растворах h3SO4 при концентрации никеля 2/8 атомные доли (26 % масс.).

После медленного охлаждения эти стали имеют структуру, состоящую из аустенита, феррита и карбидов хрома М23С6. Для получения аустенитной структуры, снятия внутренних напряжений и устранения склонности к МКК, которая возникает при сварке или горячей обработке давлением, стали подвергаются закалке с высоких температур (1100-1150 0С) в воду или масло, с последующим отпуском. Кроме того, для уменьшения склонности к МКК в состав сталей вводят никель и ниобий в определенном соотношении к углероду.

Таблица 2

Применение хромистых сталей

| Марка | Класс стали | Назначение |

| 12Х17 | ферритный | Для изделий, работающих в окислительных средах, для бытовых приборов, в пищевой, легкой промышленности, для теплообменного оборудования в энергомашиностроении |

| 08Х18Т1 | ||

| 40Х13 | мартенситный | Для изделий, работающих на износ, в качестве режущего инструмента, упругих элементов и конструкций в пищевой и химической промышленности, находящимися в контакте со слабоагрессивными средами. |

| 30Х13 | ||

| 20Х13 | мартенсито-ферритный | |

| 08Х13 |

Из-за высокой цены никеля его частично заменяют химическим аналогом – марганцем, например сталь марки 20Х13Н4Г9Т. Такие стали хорошо работают в слабоагрессивных средах и при низких до -196 0С температурах.

В табл. 2\3 приведены примеры применения хромоникелевых сталей.

Для изделий, работающих в высокоагрессивных средах при высоких температурах широко используют сплавы на основе никеля (Н70М28, Н70М28Ф, Х15Н55М16В) с высоким содержанием молибдена. Никелевые сплавы с молибденом обладают высокой стойкостью в горячих растворах серной и соляной кислот.

На рис. 2 показано влияние молибдена на стойкость никеля в HCl .

Наиболее высокую коррозионную стойкость эти сплавы приобретают после закалки с 1050-11000С. Структура сплавов – твердый раствор на основе никеля и избыточные карбиды типа М6С и VС.

Таблица 3

Применение хромоникелевых нержавеющих сталей

| Марка | Класс стали | Назначение |

| 12Х18Н9 | аустенитный | Для изготовления деталей, работающих в агрессивных средах, для изготовления химической аппаратуры |

| 10Х17Н13М3Т | ||

| 20Х13Н4Г9 | Для торгового и пищевого машиностроения. | |

| 12Х17Г9АН4 |

Существенным недостатком некоторых сплавов является их склонность к межкристаллитной коррозии (МКК). Дополнительное легирование хромом, ванадием и титаном, уменьшение содержания никеля, железа и кремния значительно уменьшает склонность к МКК.

Рис. 2. Влияние содержания молибдена на скорость коррозии никеля в 10%-й HCl при 70 оС

studfiles.net

нержавеющей, углеродистой, обыкновенного качества и других

Сталь является самым распространенным сплавом. Разнообразие областей применения обуславливает большое количество разновидностей с различными требованиями, как по механическим, так и химическим характеристикам стали. Различные марки стали подразумевают не только разнообразие химического состава, но и технологию изготовления.

Марки стали

В основе многообразия сплавов лежит именно химический состав металла, поскольку легирующие компоненты определяют конечный результат, а технология изготовления и обработки лишь подчеркивает и выделяет отдельные характеристики. Некоторые элементы, входящие в состав, могут ухудшать характеристики, поэтому отдельные элементы маркировки могут указывать на отсутствие или низкое содержание подобных веществ.

Расшифровка маркировки позволяет определить содержание основных элементов сплава и, отчасти, технологию производства, а также оценить технические характеристики, а с ними и область возможного применения.

Кроме различий в составе и обработке, подразделяют также категории стали по механической прочности. Насчитывается 5 категорий, которые различаются методикой испытаний на соответствие механической прочности. Испытания проводятся на растяжение и ударную вязкость контрольных образцов.

Виды сталей и особенности их маркировки

Различные области применения сталей требуют наличие у нее строго определенных свойств – физических, химических. В одном случае требуется максимально высокая износоустойчивость, в других – повышенная устойчивость против коррозии, в третьих внимание уделяется магнитным свойствам.

Видов стали много. Основная масса выплавляемого металла идет в производство конструкционной стали, в которую входят такие виды:

При расшифровке обозначений нужно учитывать, что каждому из видов соответствует строго определенная буква в маркировке.

Классификация по химическому составу

Основными легирующими добавками являются металлы. Варьируя количественный состав добавок и их массовую долю, получают большое разнообразие марок стали. Само по себе чистое железо имеет невысокие технические свойства. Малая механическая прочность, сильная подверженность коррозии, требуют введения в состав сплава дополнительных веществ, которые направлены на улучшение одного из качеств, либо сразу нескольких.

Нередко улучшение одних характеристик влечет за собой ухудшение иных. Так, высоколегированные нержавеющие стали могут иметь низкую механическую прочность, а качественные углеродистые вместе с высокой прочностью получают ослабленные коррозионные свойства.

Как уже говорилось выше, одной из классификаций марок стали является ее химический состав. Основными компонентами всех без исключения сталей являются железо и углерод, содержание которого не должно превышать 2,14 %. В зависимости от количества и пропорций добавок, содержание железа в композиции должно составлять не менее 50 %.

По количеству содержащегося углерода классифицируют три группы сталей:

Увеличение процентного содержания углерода повышает твердость металла, но, вместе с тем, снижается его прочность.

Для улучшения эксплуатационных качеств, в состав сплава вводят определенное количество химических элементов. Такие стали называют легированными. Для легированных сталей также существует деление на три группы:

Маркировка сталей отражает наличие и процентное содержание легирующих добавок. При расшифровке каждому элементу соответствует определенная буква, рядом с которой находится цифра, соответствующая его содержанию в процентах. Отсутствие чисел говорит о том, что добавка присутствует в сплаве в количестве менее 1-1,5%. Наличие углерода в составе не отражается, поскольку он входит во все композиции, но его содержание обозначается в самом начале маркировки.

Маркировка может говорить и о назначении сплава. Поскольку в данной классификации также используются буквенные обозначения, то регламентируется порядок их расположения – в начале, середине и конце маркировки.

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Классификация по структуре

Под структурой стали подразумевается внутреннее строение металла, которое может существенно меняться в зависимости от условий термообработки, механических воздействий. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства.

Основу зерен стали составляет кристаллическая решетка железа, в которую включены атомы примесей – углерода, металлов. Углерод может образовывать твердые растворы в кристаллической решетке, а может создавать с железом химические соединения, карбиды.

Добавки металлов существуют в виде растворов, и многие из них влияют на состояние раствора углерода.

Структура стали меняется при изменениях температуры. Эти изменения называются фазами. Каждая фаза существует в определенном температурном диапазоне, но легирующие добавки могут существенно смещать границы перехода одной фазы в другую.

Насчитывают такие основные фазы состояния металла:

Структура стали

Фазы строения металла характеризуют его физические свойства, в зависимости от которых определяется класс стали – конструкционная, литейная и так далее.

Классификация по качеству

Легированная и нелегированная сталь в пределах каждой марки отличается качеством, которое зависит от технологии производства и качества исходных материалов.

На качество стали особо влияют примеси, которые остаются в ней при восстановлении железа из рудных концентратов. В основном негативно влияют на качество стали фосфор и сера. По их содержанию классифицируют стали обыкновенного качества и высококачественную, в конце обозначения которой присутствует буква А. Содержание фосфора в высококачественной стали не превышает 0,025 %.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».

Маркировка сталей по российским стандартам

Маркировка сталей по российским стандартам позволяет определить состав металла и, частично, принадлежность к определенному виду.

При наличии углерода в стали более 1 %, его количество в маркировке не указывается. Марка стали включает буквенные обозначения легирующих добавок с указанием их количества в десятых и сотых долях процента, но если содержание компонента менее 1,5 %, то в маркировке присутствует только буквенное обозначение.

Кроме химического состава, маркировка содержит символы, характеризующие назначение стали, степень ее качества.

Маркировка сталей по американской и европейской системам

Маркировка сталей отечественного производства и на постсоветском пространстве позволяет приблизительно определить состав, назначение и характеристики, не прибегая к справочной литературе. В американских и европейских стандартах такая расшифровка, по большей части, отсутствует. Это связано с большим количеством организаций, занимающихся стандартизацией металлопродукции.

По большей части обозначение стали по американским и европейским стандартам не содержит указаний на химический состав. Виды стали по назначению характеризуются буквенным или цифровым кодом, который можно расшифровать при помощи справочной литературы.

Только в европейском стандарте EN10027 существует вариант маркировки сплавов по химическому составу, который имеет близкое сходство с отечественными обозначениями.

Обозначения легирующих элементов

Для того чтобы по маркировке стали узнать качественный и количественный состав, для легирующих элементов используют буквенные обозначения. В основном, русские буквы соответствуют названиям элементов, хотя встречаются исключения, поскольку есть элементы, которые начинаются с одинаковых букв. Таблица легирующих элементов выглядит следующим образом.

| В | Вольфрам | Б | Ниобий |

| К | Кобальт | Е | Селен |

| М | Молибден | Р | Бор |

| Н | Никель | Ф | Ванадий |

| Т | Титан | Ц | Цирконий |

| Х | Хром | Ю | Алюминий |

| Г | Марганец | А | Азот |

| Д | Медь | С | Кремний |

Как видно из таблицы, в ней присутствуют два неметалла – кремний и азот, а углерода нет. Наличие углерода подразумевается в составе любой стали, поэтому в обозначении указывается лишь его содержание

Цветовая маркировка

Цветовая маркировка сталей применяется для обозначения проката. Это удобно при хранении материалов на складах, транспортировке. Обозначение сталей производится метками в виде точек или полос, выполненных несмываемой краской. Цвет обозначений выбирается из таблицы согласно назначениям стали. При этом группа стали и степень ее раскисления не учитываются.

Пример цветовой маркировки стали

Примеры расшифровки маркировки

Для того чтобы расшифровка была понятнее, следует привести некоторые, наиболее яркие примеры маркировки. На основании примеров, определение марки стали в сравнении с уже известными, будет являться несложной задачей. Вот некоторые виды стали с расшифровкой условных обозначений:

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Нержавеющие стали. Особенности и технические характеристики

Нержавеющие стали объединяет общая черта — содержание хрома, никеля, молибдена, титана. Механические и эксплуатационные свойства различных типов коррозионностойких сталей зависят в первую очередь от их состава и регламентируются ГОСТ5582-75. Правильный выбор марки гарантирует длительный и успешный срок службы изделия.

Категории и технические характеристики

Постоянное увеличение использования нержавеющей стали во многих отраслях промышленности связано с ее уникальными характеристиками:

Существует пять основных категорий нержавеющей стали на основании их микроструктуры: Аустенитные (Austenitic), Ферритные (Ferritic), Дуплексные, Мартенситные (Martensitic), Жаропрочные.

Аустенитные — не магнитные и в дополнение к хрому содержат никель, который увеличивает сопротивление коррозии. Аустенитные нержавеющие стали — наиболее широко используемая группа нержавеющих сталей. С повышенным содержанием хрома до 20 % — 25 % и никеля до 10 % — 20 %, аустенитные нержавеющие стали лучше сопротивляются окислению при высоких температурах и могут использоваться для изготовления элементов печей, подвергающихся высокотемпературному нагреву.

Среди аустенитных марок широкое распространение получила марка 304, которая является наиболее универсальной и широко используемой из всех марок нержавеющих сталей. Её ещё обозначают 18-10 (пищевая).

В последние годы стали 300-й серии постепенно уступают позиции экономически более эффективным аустенитным сталям серии 200, в которых дорогостоящий никель частично заменен на марганец и азот.

Эти марки нержавеющих сталей активно производятся и предлагаются на рынке индийскими предприятиями. Ведь именно им отдается первенство в разработке этих марок.

Механические свойства нержавеющих сталей позволяют снизить толщины используемых материалов, таким образом сокращая материалоемкость без снижения прочностных характеристик. Аустенитные и Дуплексные сорта не теряют прочности и при низких температурах, и позволяют использовать меньшие толщины по сравнению с углеродистыми сталями, достигая существенной экономии.

Предлагаемые рынком листы могут иметь следующие типы поверхностей:

2. Применение нержавеющих сталей в бытовой технике

Уникальность поверхности нержавеющей стали в её плотности, она не имеет пор и микротрещин для проникновения грязи или бактерий. Простота ухода и очищения, её экологическая нейтральность и стойкость к воздействию агрессивных веществ по сравнению с другими материалами делает её незаменимой для изготовления бытовых плит и другой кухонной техники. Важным фактором является хорошая и гладкая (без изломов, неровностей и царапин) поверхность металла.

Уже сейчас существуют и, определенно, будут ужесточены в будущем строгие ограничения на растворимость тяжелых металлов, имеющихся в материале, из которого изготовлено оборудование, находящееся в контакте с пищевыми продуктами. Согласно европейским нормам, количество хрома и никеля, растворенного из стали в ходе стандартного теста по ISO 6486/1, допускается не выше 2 мг/дм2. Для аустенитных сталей количество растворенных никеля и хрома меньше чем 0,02 мг/дм2, т.е. около 1% от допустимого значения.

К пищевым коррозионно-стойким сталям относят следующие марки

| Марка стали по ГОСТ 5632-72 | Аналог по ASTM А240/А 240М-05а |

| 08Х18h20 | 304 |

| 08Х18Н10Т | 321 |

| 12Х18Н10Е (Т) | 303 |

3. Цвета побежалости сталей

Железные сплавы, в том числе и коррозионностойкие, при нагревании покрываются тонкой пленкой железных окислов самых разнообразных цветных оттенков и появляются цвета побежалости, которые соотносятся с определенными температурами нагрева. Есть сплавы, так называемые «жаропрочные», у которых температура начала образования окислов выше, чем у других сплавов, однако такие марки не относятся к пищевым и очень дороги по причине высокого содержания никеля.

Для углеродистой стали

| Температура нагрева | Цвет побежалости |

| 220 | светло-желтый |

| 240 | темно-желтый |

| 255 | коричнево-желтый |

| 265 | коричнево-красный |

| 275 | пурпурно-красный |

| 285 | фиолетовый |

| 295 | васильково-синий |

| 315 | светло-синий |

| 330 | серый |

Для нержавеющих сталей

| Температура | 12Х18Н9Т | ХН75МБТЮ |

| 300 | светло-соломенный | — |

| 400 | соломенный | светло-желтый |

| 500 | красновато-коричневый | желтый |

| 600 | фиолетово-синий | коричневый |

| 650 | синий | синий |

| 750 | — | голубой |

Главное же, существенное влияние на цвет поверхности оказывает продолжительность нагрева. И действительно, более или менее продолжительной обработкой можно вызвать посинение стали при температуре более низкой, чем необходимой для появления даже соломенно-желтого цвета.

Заводы-изготовители нержавеющих сталей

В настоящий момент для потребителей и продавцов нержавеющим прокатом есть фактически три источника поставок: коррозионностойкая сталь российского производства, высококачественный металл от европейских и южно-американских производителей и прокат из Индии и Юго-Восточной Азии.

В связи с нестабильностью цен на никель в настоящее время производители переориентируются на отличные от 300-й серии марки стали. Для КНР это в первую очередь ферритные стали, не содержащие никель вовсе, для Индии и коммерческих предприятий в Китае — 200-я серия с пониженным содержанием никеля и дополнительными присадками, снижающими твердость сплава и повышающими его коррозионно-стойкие свойства.

В настоящее время рынок между сериями сталей поделен неравномерно. Наиболее широко традиционно применяется самая дорогостоящая 300-я серия (такие марки, как AISI 304, AISI 316, AISI 321, AISI 310 S, AISI 309 S и другие), наиболее ограничено применение малознакомой отечественному производителю 200-й серии. Сталь марок этой серии за последние годы в результате исследований и экспериментов претерпела значительные изменения в химии и технологическом процессе прокатки и в настоящий момент заслуживает более пристального внимания. Стали 200 группы дешевле AISI 304 приблизительно на 16-17% . Еще дешевле сталь AISI 430 (безникелевая) — порядка 50% по отношению к AISI 304. С ростом цен на никель эта разница может возрастать еще больше. Однако применение этой марки стали до сих пор остается спорным по отношению к пищевым продуктам и в медицинской технике.

Заводы-изготовители России:

Заводы-изготовители Европы:

Юго-Восточная Азия:

engitime.ru

Коррозионностойкая сталь - марка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Коррозионностойкая сталь - марка

Cтраница 1

Коррозионностойкие стали марок Х18Н10Т и Х18Н9Т ( ЭЯ1Т) и им подобные материалы после резки не имеют корки повышенной твердости и поэтому могут свободно обрабатываться сразу после резки без всяких дополнительных мероприятий. [1]

Порошки коррозионностойкой стали марок 12Н18Н9, 12Х18Н9Т, 12Х18Н15 и др. ( ГОСТ 14086 - 68) получают из перегретого на 150 С расплава, который сливают в предварительно разогретый до 1000 С металлоприемник. [2]

Режимы резания коррозионностойкой стали марок 1X13, 2X13 концевыми фрезами диаметром 40 -: - 50 мм из быстрорежущей стали Р18 при глубине резания t 2 - - 5 мм характеризуются подачей на зуб sz 0 1 - е - 0 2 мм / зуб и скоростью резания v 70 - н50 м / мин. Для жаропрочной стали ЭЯ1Т при обработке фрезами из стали Р9 v 48 - - 30 м / мин. Более труднообрабатываемые жаропрочные стали ( ЭИ481, ЭИ654) фрезеруют концевыми фрезами из стали Р18 при sz 0 08 - 0 14 мм / зуб и v 35ч - - 4 - 12 м / мин. [3]

Режимы резания коррозионностойкой стали марок 1X13, 2X13 фрезами Р18: глубина резания t до 8 мм, подача на зуб sz 0 1 ч - 0 2 мм / зуб и скорость резания v 66ч - 58 м / мин. [4]

Фильтры из порошков коррозионностойких сталей марок 14Х17Н2, 10Х18Н10 и других изготавливают прессованием или прокаткой с последующим спеканием при температуре 1200 - 1250 С. Фильтры имеют пористость 35 - 70 % с диаметром пор 4 - 100 мкм и тонкостью очистки 2 - 20 мкм. Интервал рабочих температур составляет от - 90 до 250 С. Стальные пористые фильтры применяют для очистки воздуха от пыли, водяного и масляного тумана, очистки различных жидкостей и газов, для изготовления перегородок, отделяющих газы от жидкостей. [5]

Сульфидированные и сульфоборированные антифрикционные материалы на основе порошков коррозионностойких сталей марок 10Х23Н18Н15, 08Х18Н9, 14Х17Н2 отличаются высокой коррозионной стойкостью, прочностью и жаропрочностью и применяются для изготовления подшипников, работающих в воде, агрессивных жидких и газовых средах, в условиях сгорания топлива при повышенных температурах. [6]

Известен также метод электрохимического осаждения серебра на пластины из коррозионностойкой стали марки типа 18 - 8 при постепенном уменьшении плотности тока с последующим снятием и плавкой серебра. [7]

В качестве анодов при осаждении сплавов золота из щелочных цианидных электролитов используют коррозионностойкую сталь марки 12Х18Н9Т, из кислых электролитов - платинированный титан. [8]

Покрытие частиц связующим улучшает уплотняемость порошков. На рис. 15 приведены зависимости относительной плотности прессовок из распыленного порошка коррозионностойкой стали марки ПРХ18Н10, полученных с применением связующего ( поливинилового спирта) и без него. [10]

В случае герметизации валов реакторов, содержащих токсичную, взрывоопасную, коррозионную среду при давлении 0 6 - 2 5 МПа или при остаточном давлении 2 6 кПа, используют двойные уплотнения с подшипником ( ТДП) или без подшипника ( ТД) с противодавлением в полости уплотнения. Детали уплотнения, контактирующие с рабочей средой в реакторе, изготовляют из коррозионностойких сталей марок 12Х18Н10Т, 10Х17Н13М2Т, ОХ25Н28МЗДЗТ или из титана ВТ1 - 0, а кольца - из силицированного графита марок 2П - 1000 или СГ-П. [12]

Альтернативой ударной клепке служит ударно-импульсная клепка, впервые предложенная фирмой Grumman [35] и при которой высокоскоростные удары на выступающую часть стержня создаются в результате ускорения бойка в магнитном поле индуктора магнитно-импульсной установки. Деформирование материала заклепки происходит под влиянием волны напряжений, перемещающейся с высокой скоростью вдоль оси заклепки. Эти напряжения заставляют материал течь во все стороны равномерно, проявляя высокую пластичность и не оказывая повреждений ПКМ. После равномерного заполнения отверстия материалом стержня заклепки происходит перехват последнего, и начинается формирование замыкающей головки. Посадка стержней заклепок из титана или коррозионностойкой стали марки Л-286 ( США) в отверстия деталей из ПКМ происходит с натягом около 0 2 мм. Ударно-импульсная клепка характеризуется бесшумностью, возможностью регулирования параметров клепки в широком интервале, стабильностью и воспроизводимостью параметров. Высокое качество соединения объясняется минимальным разрушением ПКМ в зоне отверстия. Ограничивают ее использование более высокая стоимость и сложность в обслуживании оборудования. [13]

Страницы: 1

www.ngpedia.ru

Марки нержавеющей стали

Нержавеющая сталь может быть применена в различных сферах промышленности, все зависит от выбранного вида.

Востребованные марки

В сталелитейной промышленности отечественные производители занимают особое место. Самые востребованные марки имеют отечественные аналоги.

Серии 300 и 400 являются наиболее распространенными, так как они отличаются особенно высоким качеством, устойчивостью к коррозии, не поддаются негативному воздействию и имеют наиболее высокие показатели пластичности и прочности.

В последнее время в один ряд с этими марками становится 200-серия, так как качество изделия довольно высокое, а цена более приемлема.

300-я сталь

Это серия является одной из наиболее распространенных и востребованных нержавеек. Благодаря своим характеристикам у нее чрезвычайно широкий круг потребителей.

AISI 316

Эта разновидность по своему составу аналогична 304, но при производстве добавляется молибден. Он в разы повышает устойчивость материала к агрессивному и коррозийному воздействию, что значительно отражается на стоимости, российский аналог aisi 316 имеет более привлекательную цену.

Эта нержавейка применяется в судостроении, нефтегазовой и химической промышленности.

AISI 316 T

При производстве в эту сталь добавляется малая часть титана. Это значительно повышает прочность, устойчивость к негативному воздействию. В основном используется в пищевой, газовой и химической промышленностях.

AISI 304

Этот вид нержавейки подходит для использования во многих сферах промышленности. Но ее чаще всего использует в пищевой отрасли. Этому способствует высокая устойчивость к негативному воздействию и легкость сварочных работ.

AISI 321

Для этой нержавейки характерно повышенное содержание титана, что способствует наиболее высокой прочности изделия. Такая сталь способна выдержать температуру до 800 градусов. Наиболее часто применяется при изготовлении фитингов и бесшовных труб.

Сталь 400-й серии

Этот вид стали имеет более узкий ассортимент разновидностей нежели 300 серия. Ценовая категория изделий значительно ниже, что обусловливается отсутствием дополнительных элементов кроме хрома.

Сталь обладает высокими характеристиками пластичности и легко поддается сварочным работам.

AISI 430

Для этой стали характерные особые пропорции хрома и углерода. Благодаря этому она очень пластична и прочна. К тому же устойчива к воздействию влаги и перепадам температур. Наиболее востребована в нефтегазовой промышленности. Может быть использована при отделочных работах.

Сталь 200-й серии

Марка этой стали приближается по популярности к 300-й и 400-й, так как обладает высокими характеристиками и более приемлема в цене.

AISI 201

Наиболее доступной эта сталь стала благодаря замене никеля на марганец или азот. Но благодаря выгодному соотношению химического состава не уступает в качестве более дорогим маркам.

Нержавейка применяется в пищевой и химической промышленности. Пригодна для изготовления труб круглой формы, использующихся для конструкций перил.

www.stroypraym.ru

Марки нержавеющей стали. Марочник нержавеющих сталей и сплавов. |

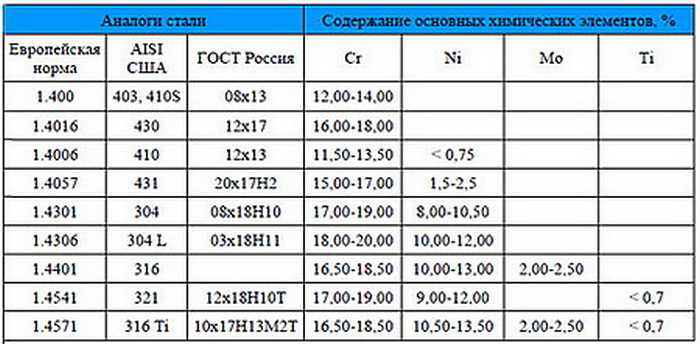

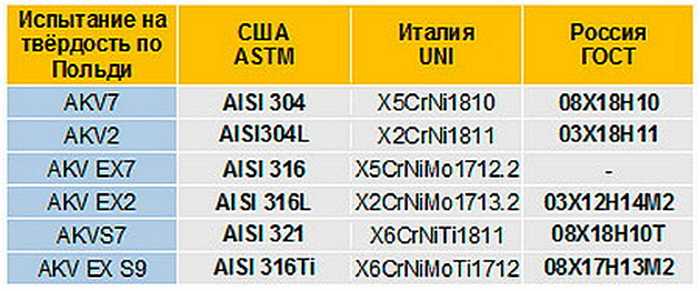

Для посетителей сайта в разделе «МАРОЧНИК» в виде каталога предоставлена информация о марках нержавеющей стали, которые используют для производства сортового, листового нержавеющего проката, круглых и профильных труб, а также фитингов и трубопроводной арматуры. Отсутствие единого международного стандарта обозначения коррозионностойких легированных сталей и сплавов – причина различных способов маркировки металлопроката в зависимости от страны происхождения. Нержавеющая сталь импортируется на рынок Беларуси из Европы, России, Китая и других стран, где производство нержавейки регламентируется внутренними системами стандартизации.

Общая информация о нержавеющих сталях и сплавах не является альтернативой действующей нормативно-технической документации (ГОСТам и Техническим Условиям) и изложена для общего ознакомления. Марочник зарубежных нержавеющих сталей и сплавов AISI, а также аналоги и заменители согласно классификации ГОСТ российских производителей поможет вам в выборе нержавеющего металлопроката нужной марки стали.

Российские марки нержавеющей стали

Принятая в СССР система маркировки нержавеющей стали согласно ГОСТу 5632-72 используется производителями России и других стран входящих состав СНГ. Для обозначения марки нержавейки разработана буквенно-цифровая формула. Буквы обозначают химический элемент в составе сплава, а цифры его количественное содержание. В марочнике приведены данные о нержавеющих марках стали изготовленных по нормам ГОСТа, справочная информация о расшифровке, технических характеристиках, сферах применения, физических и химических свойствах, заменителях и аналогах зарубежных производителей.

Нержавеющая сталь AISI

В США для маркировки нержавеющей стали применяется несколько стандартов: AISI, ASTM, ASME, AMS. Классификация коррозионностойких марок AISI разработана Американским институтом стали и сплавов. Приведенные в марочнике российские аналоги нержавейки, соответствующие маркам стали AISI помогут вам подобрать эквиваленты по химическому составу сплава.

Нержавейка из Европы может классифицироваться как по национальным стандартам производителей (Германия, Австрия, Франция, Италия, Польша), так и по общему стандарту Европейского Союза (EN). Собственные стандарты маркировки нержавеющей стали имеют производители металлопроката Японии и Китая.

Специальные нержавеющие стали и сплавы

Кислотостойкие марки стали

Химическая и перерабатывающая промышленность основные потребители нержавеющей стали устойчивой к воздействию слабых и сильных растворов кислот. Цистерны, котлы, резервуары для хранения и транспортировки химических агрессивных веществ, сваривают из листовой нержавейки устойчивой к кислотной коррозии. Трубы, запорная и соединительная арматура из легированных сплавов используется для изготовления трубопроводов, конструкционных элементов и оборудования. На сайте вы найдете информацию о кислотоустойчивых марках нержавеющей стали российского производства и их зарубежных аналогах.

Жаростойкая нержавеющая сталь

Воздействие высоких температур отрицательно воздействует на структуру металлов и снижает эксплуатационные качества, вызывая коррозию и разрушение. Кроме структурных изменений, при нагревании неустойчивых к температуре сталей портится внешний вид изделий. Легирующие добавки придают нержавеющим сплавам жаропрочность, что позволяет использовать нержавейку для производства дымоходных труб, котлов, печей для обжига и выпечки, коптильных камер, пищевых лотков и посуды. Жаропрочные свойства стали – одна из причин постоянно растущего спроса на нержавейку.

Инструментальные и конструкционные марки нержавеющей стали

Уникальные эксплуатационные свойства металлопроката из нержавеющей стали позволяют использовать его в химической, нефтяной, транспортной, легкой и пищевой промышленности. Производство оборудования, приборов, емкостей, сосудов, износостойких деталей, режущих инструментов — вот малый перечень применения стали из нержавеющих сплавов. В строительстве нержавейку используют для отделки интерьеров и наружных стен зданий. Декоративные нержавеющие листы, имитирующие золото используют для изготовления кровли и фасадных панелей. Круглые и профильные трубы прекрасный материал для сварных и сборных нержавеющих металлоконструкций. Ограждения лестничных пролетов и пандусов, перила для балконов, турникеты, трапы, лестницы, решетки рекламные вывески и другие конструкционные элементы зданий и сооружений выполняют из листов и нержавеющих труб различного сечения.

«Пищевые марки стали»

Группа марок нержавеющей стали, из которых производят бытовую технику для дома, посуду, столовые приборы и ножи, оборудование, емкости и мебель для пищевой и перерабатывающей промышленности, объектов общественного питания, в обиходе получила название пищевой нержавейки.

«Ювелирная нержавейка»

Гигиеничность, долговечность, пластичность и привлекательный внешний вид позволяют использовать нержавеющую сталь для изготовления ювелирных украшений.

«Медицинская нержавеющая сталь»

Для производства медицинского оборудования, приборов, мебели, резервуаров и других изделий используют нержавеющие листы, трубы и трубки, уголки, пруты и арматуру. Хирургические инструменты: скальпели, зажимы, пинцеты, ложечки, иглы и многие другие предметы, также изготавливают из легированных марок стали.

nercom.by

Коррозионностойкая сталь

В металлургии, нержавеющая сталь, также известна как Коррозионностойкая сталь, определяется как стальной сплав с минимумом 10,5% до 11% содержанием хрома по массе.

Нержавеющие стали не подвержены коррозии, ржавчины или влаге, как обычная сталь, но несмотря на то что сталь имеет название нержавеюшая, это не в полной мере имеет доказательство того что она не будет ржаветь, особенно при эксплуатации при низком уровне кислорода, высокой солености, или плохой окружающей среды содержания.

Нержавеющие стали не подвержены коррозии, ржавчины или влаге, как обычная сталь, но несмотря на то что сталь имеет название нержавеюшая, это не в полной мере имеет доказательство того что она не будет ржаветь, особенно при эксплуатации при низком уровне кислорода, высокой солености, или плохой окружающей среды содержания.

Есть разные сорта и наименование сплавов из нержавеющей стали в соответствии с эксплуатацией и воздействия окружающей среды где она будет использоваться и должна будет сопротивляться всем условиям которые на нее будут воздействовать. Нержавеющая сталь используется, когда свойства стали и стойкость к коррозии не требуется.

Нержавеющая сталь отличается от углеродистой стали на процент содержания хрома. Незащищенная углеродистая сталь ржавеет легко при контакте с воздухом и влагой. Это оксид железа, пленка (ржавчина) является активным и ускоряет процесс коррозии путем формирования более оксида железа, и в связи с разнородными размер железа и оксида железа молекул (оксид железа больше) они имеют тенденцию отслаиваться и отпадать. Нержавеющие стали содержат достаточно хрома для формирования пассивной пленки окиси хрома, которая предотвращает дальнейшую коррозию поверхности и блоки коррозии распространение во внутреннюю структуру металла, и в связи с аналогичным размером стали и оксидов молекул они связаны очень сильно и по-прежнему прикреплены к поверхности.

Сопротивление только в том случае, если доля хрома достаточна высока и кислород присутствует.

Высокое окислительно - сопротивления в воздухе при комнатной температуре обычно достигается с добавками минимум 13% (по весу) хрома, и до 26% если используется в суровых условиях. хром образует пассивации слой хрома (III ) оксид (Cr 2 O 3) при контакте с кислородом. Слой является слишком тонким, чтобы быть видимым, а металл остается блестящим. Слой непроницаем для воды и воздуха, и несет защиту металла под ним. Кроме того, этот слой быстро восстанавливается, когда поверхность поцарапана. Это явление называется пассивацией и наблюдается в других металлах, таких как алюминий и титан. Коррозионная стойкость может крайне негативно сказаться, если компонент используется в не в кислородной среде, типичным примером является например болты под водой.

Так же, как сталь, нержавеющая сталь является не очень хорошим проводником электричества, около нескольких процентов от электропроводности меди. Ферритные и мартенситные нержавеющие стали обладают магнитными свойствами. Аустенитные нержавеющие стали не являются магнитными.

Коррозионностойкие стали повышенной прочности стали типа 07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3 широко используются в отраслях современной техники.

Заменители некоторых марок сталей:

12Х18Н10Т - 08Х18Г8Н2Т, 08Х17Т, 15Х25Т, 12Х18Н9Т;

20Х23Н18 - 20Х23Н13, 15Х25Т;

420Х13 - 0Х13.

Сопротивление нержавеющей стали к коррозии и окрашиванию, низкие эксплуатационные расходы и знакомый блеск делает ее идеальным материалом для многих сооружений. Есть более чем 150 сортов нержавеющей стали, из которых пятнадцать наиболее часто используются. Сплав измельченный в рулоны, листы, плиты, прутки, проволоку, трубы, которые будут использоваться в посуде, столовых приборах, бытовых аппаратах, хирургических инструментах, крупной бытовой техники, промышленного оборудования, и в автомобильной и аэрокосмической промышленности а также структурой сплава и строительных материалах в больших зданиях.

Резервуары для хранения и танкеры используемые для транспортировки апельсинового сока и других продуктов питания часто делаются из нержавеющей стали, благодаря своей коррозионной стойкости и антибактериальными свойствами. Это также влияет на ее использование в коммерческих кухнях и предприятий пищевой промышленности, так как могут быть очищены и стерилизованы паровой обработкой и не нуждаются в покраске как другие поверхности.

Нержавеющая сталь используется для ювелирных изделий и часов, она не окисляется и чернеет.

Некоторое огнестрельное оружие включает детали из нержавеющей стали. Некоторые модели пистолетов, такие как Smith & Wesson Model 60 и Colt M1911. Пистолет, может быть сделан полностью из нержавеющей стали. Это выглядит с высоким блеском отделки которая похожа на никелирование. В отличие от покрытий, отделка не подлежит отслаивание, шелушение, имеет защиту от трения (например, когда неоднократно достается из кобуры), или ржавчины, когда имеются царапины.

Некоторые производители автомобилей использовать нержавеющую сталь в качестве декоративной отделки в своих автомобилях.

Нержавеющая сталь используется для зданий для практических и эстетических соображений. Нержавеющая сталь была в моде в стиле ар-деко. Самым известным примером этого является верхняя часть Крайслер-билдинг. Некоторые закусочные и рестораны быстрого питания используют большие декоративные панно и из нержавеющей светильников и мебели. Благодаря прочности материала, многие из этих зданий сохраняют свой первоначальный внешний вид.

Нержавеющая сталь используется на внешней стороне обеих башен-близнецов Петронас и Jin Mao зданий, два из самых высоких в мире небоскребов.

Парламент Австралии в Канберре имеет нержавеющая сталь флагшток весом более 220 тонн (240 коротких тонн).

Переработка и повторное использование

Нержавеющая сталь на 100% поддается вторичной переработке. В среднем нержавеющая сталь состоит из около 60% переработанных материалов, из которых примерно 40% происходит от конца срока службы продукции и около 60% приходится на производственные процессы.

По данным Международных ресурсов группы, на душу населения изделий из нержавеющей стали используются в обществе 80-180 кг в более развитых странах и 15 кг в менее развитых странах.

Существует вторичный рынок, который перерабатывает полезный лом из нержавеющей стали для многих рынков. Продукт в основном катушки, листы и бланки. Этот материал приобрел в менее чем себестоимость и продаются коммерческим штамповщики качества и домов из листового металла. Материал может иметь царапины, ямы и вмятины, которые внесенные в текущие спецификации.

Похожие статьи:

Следующие статьи:

www.litshtamp-po.ru