- Высоколегированная сталь – 10-50 %.

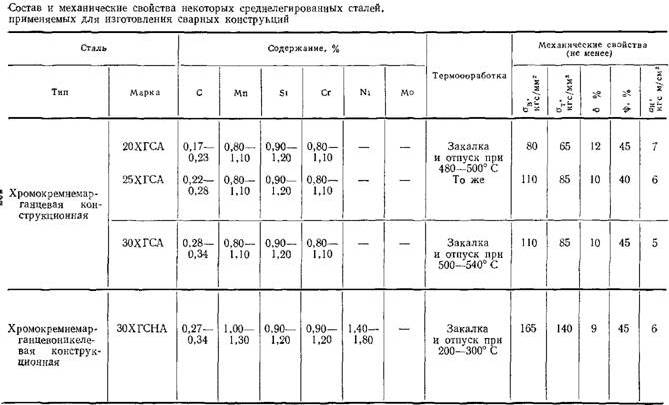

- Среднелегированная – 2,5-10 %.

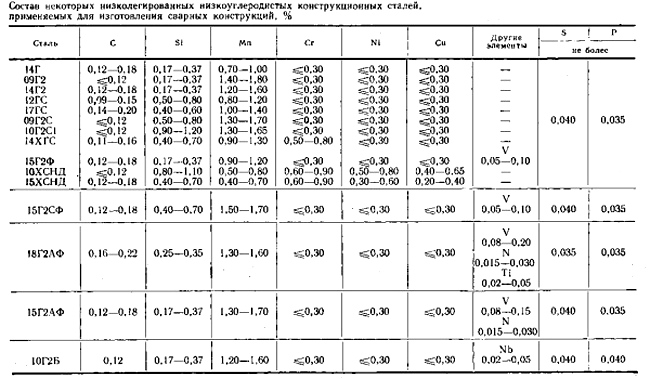

- Низколегированная – до 2,5 %.

- Хромомарганцевая сталь.

- Хромоникелевая.

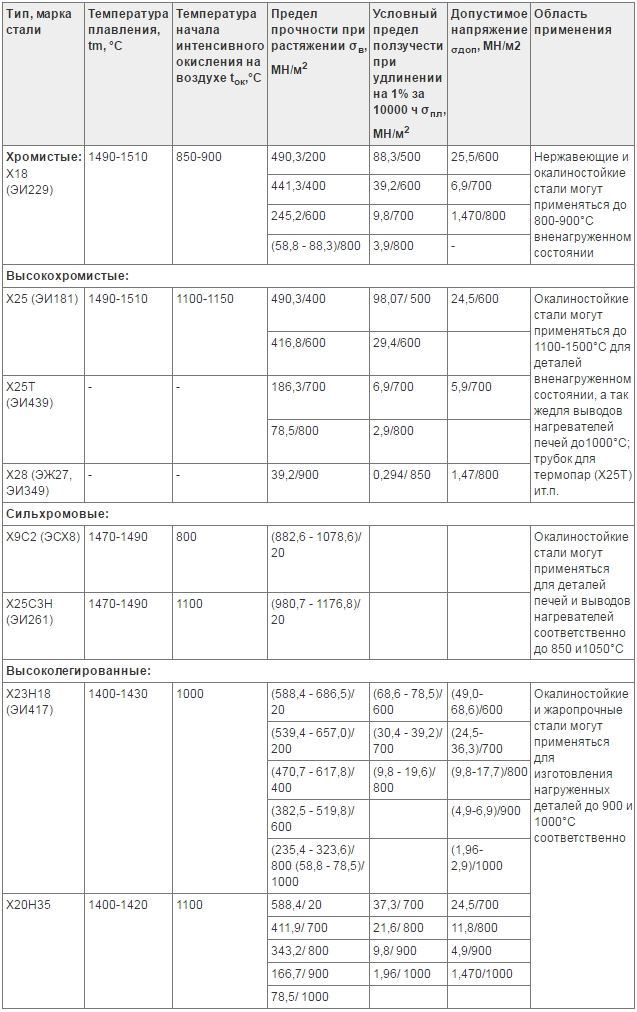

- Хромистая.

- Химическая.

- Нефтяная промышленность.

- Машиностроение.

- Строительство.

- Изготовление конструкций, основным назначением которых является работа в агрессивных условиях (высокая температура, перепады).

- Прочность (достигается благодаря термической обработке).

- Коррозионная стойкость.

- Стойкость к деформационным процессам.

- Пластичность (в сравнении с углеродистой сталью пластичность в разы больше).

- Немагнитность (стали, используемые в машиностроении).

- Упругость.

- Закаленность.

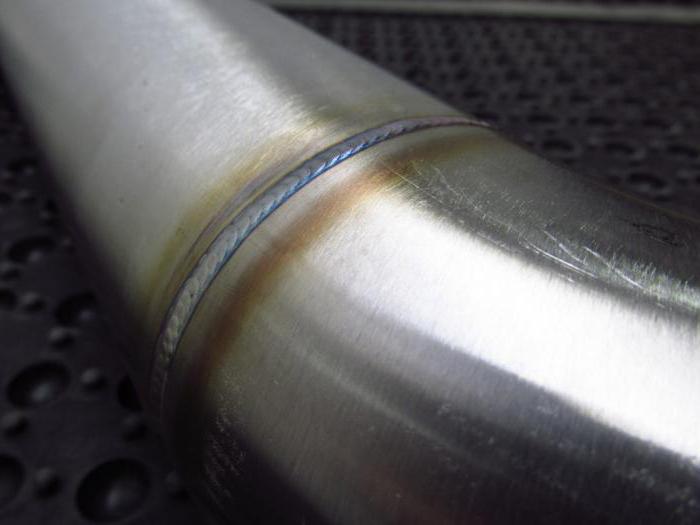

- Свариваемость.

- Платинит (ЭН42) – используется для производства электродов, которые используются в лампах накаливания. Это объясняется тем, что коэффициент расширения такой же, как у стекла.

- Элинвар (Х8Н36) – идеально подходит для часовых пружин и измерительных приборов. Это объясняется тем, что модуль упругости является постоянным и не разрушается при температурах от -50 до +100 градусов по Цельсию.

- Инвар (И36) – применяется для производства эталонов, калибровочных элементов, так как коэффициент расширения равняется нулю.

- Ферритные: 15Х28, 12Х17, 08Х18Т1, 15Х25Т, 08Х18Тч, 10Х13СЮ.

- Мартенситные: 15Х11МФ, 40Х9С2, 18Х11МНФБ, 40Х10С2М, 95Х18, 25Х13Н2, 20Х17Н2, 13Х11Н2В2МФ, 40Х13, 20Х13, 20Х17Н2, 13Х14Н3В2ФР.

- Аустенитно-мартенситные: 07Х16Н6, 08Х17Н5М3, 08Х17Н6Т, 09Х17Н7Ю1.

- Аустенитно-ферритные: 08Х21Н6М2Т, 08Х22Н6Т, 08Х20Н14С2, 20Х23Н13, 12Х21Н5Т, 03Х22Н6М2.

- Мартенситно-ферритные: 12Х13, 18Х12ВМБФР, 14Х17Н2, 15Х12ВНМФ.

- Аустенитные: 05Х18Н10Т, 45Х22Н4М3, 45Х14НМВ2М, 10Х14Г14Н4Т, 03Х18Н10Т, 08Х16Н13М2Б, 12Х18Н12Т, 03Х18Н12, 03Х16Н15М3Б, 10Х11Н23Т3МР, 20Х23Н18, 10Х11Н20Т2Р, 12Х18Н9Т, 12Х18Н9, 20Х25Н20С2.

- 40Х13, 30Х13 – используют для карбюраторных игл, пружин для транспорта, хирургических инструментов.

- 12Х17 – марка высоколегированной стали, использующаяся для изготовления кухонной утвари или предметов домашнего обихода.

- 20Х13, 12Х13, 08Х13 – используют для изготовления элементов гидравлических установок, конструкций, которые работают в слабоагрессивных условиях.

- 95Х18 – используют для производства высокотвердых шарикоподшипников.

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

- хром;

- никель;

- молибден;

- вольфрам;

- медь.

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

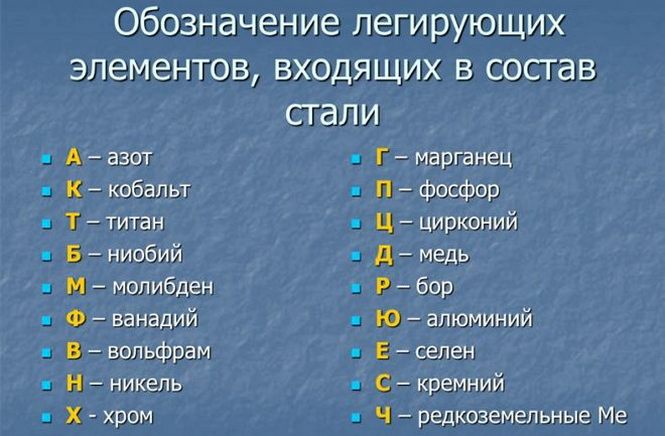

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется дляпроизводства пружин для часовых механизмов и стрелочных измерительных приборов.

- И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

- Никель – Н (Ni).

- Медь – М (Cu).

- Ниобий – Б (Nb).

- Хром – Х (Cr).

- Марганец – Г (Mn).

- Кремний – С (Si).

- Ванадий – Ф (V).

- Вольфрам – В (W).

- Молибден – М (Mo).

- Титан – Т (Ti).

- Алюминий – А (Al).

- Цирконий – Ц (Zr).

- Кобальт – К (Co).

- Углерод.

- Сера.

- Фосфор.

- Кислород и Азот.

- Водород.

- Низколегированная сталь – содержит не более 2,5 % добавок.

- Среднелегированная сталь – количество легирующих элементов варьируется от 2,5 до 10 %.

- Высоколегированная сталь – здесь речь идет о большем содержании 10 % и выше.

- Перлитная – содержание легирующих добавок у таких сталей колеблется от 5 % до 7 %. Получаются следующие структуры: перлит, сорбит, тростит.

- Мартенситная – здесь легирующих элементов больше 7-15 %, углерода при этом не более 0,55 %.

- Аустенитная – помимо содержания легирующих элементов (более 15 %), здесь присутствует никель (8 %) и марганец (13 %). Содержание же углерода здесь не более 0,2 %.

- Ферритная – у такой структуры углерода также содержится не больше 0,2 %. В то время как хрома здесь 17-30 %, кремния 2,5 % (не менее). Такие стали можно отнести к малоуглеродистым.

- Карбидная (ледебуритная) – это уже высокоуглеродистые марки (0,7 % С). В основном содержат вольфрам, ванадий, молибден и хром.

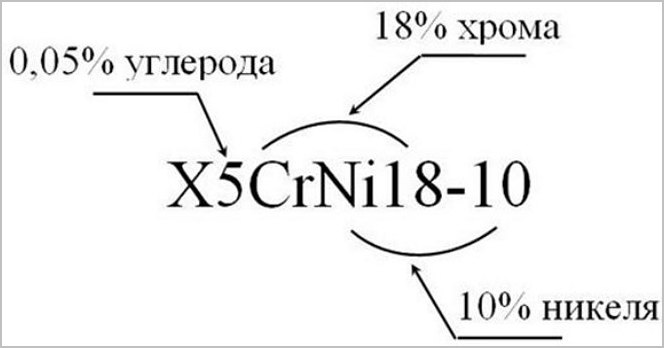

- Первые две цифры всегда указывают на процентное содержание углерода, который буквенно никогда не обозначается.

- Если это быстрорежущая сталь, то содержание вольфрама указывается в целых долях процента. Хрома в таких сплавах обычно 4 %.

- Для шарикоподшипниковой стали после букв ШХ следует обозначение содержание хрома в десятых долях процента.

- Присутствие двух литер «А» указывает на особо чистую легированную сталь.

- 03Х13АГ19 – ЛС содержит 0,03 % углерода, 13 % хрома, 1 % азота и 19 % марганца.

- 18ХГТ – у этой стали углерода 0,18 %, а хрома, титана и марганца по 1 %.

- Электротехническая – Э.

- Быстрорежущая – Р.

- Шарикоподшипниковая – Ш.

- Автоматная – А.

- повышенную стойкость к деформациям пластинчатого характера;

- высокую твердость;

- стойкость к хладоломкости и вязкости;

- технологические качества на высоком уровне.

- Для них характерна дендритная ликвация, но, к счастью, этого можно избежать проведением диффузионного отжига.

- Высоколегированные марки могут содержать остаточный аустенит, из-за чего снижается сопротивляемость к усталости и твердости материала.

- Не исключается появление флокенов – так называемых трещин в структуре стали. Данного дефекта можно избежать путем замедления охлаждения металла, а также снижения содержания водорода в ходе выплавки.

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

- Ванны:

- масляные;

- селитровые;

- с расплавленной щелочью.

- Печь с принудительной воздушной циркуляцией.

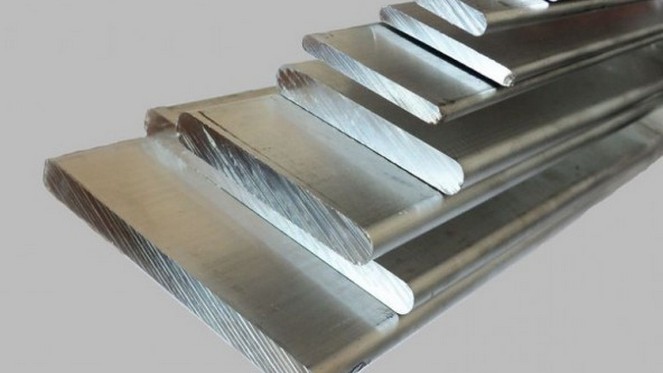

- Низколегированная сталь.

- Среднелегированная сталь.

- Высоколегированная сталь.

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

- Низколегированная сталь (менее 2,5 %)

- Среднелегированная сталь (2,5 – 10%)

- Высоколегированная сталь (более 10%)

- Жароустойчивость

- Износостойкость

- Пластичность

- Коррозионная устойчивость

- Прочность и многие другие.

Высоколегированная сталь: описание, технология сварки, маркировка и особенности. Марки высоколегированные стали

описание, технология сварки, маркировка и особенности

В наше время достаточно сложно переоценить значение продуктов металлургии, которые широко используются в промышленности, строительстве, изготовлении бытовой утвари, предметов домашнего пользования. Но особого внимания заслуживают легированные стали, без которых большое количество отраслей (машиностроительная, нефтехимическая, энергетическая, пищевая, изготовление специальных конструкций, основным назначением которых является работа в агрессивных условиях) не смогли бы выполнять свои основные функции.

Возникает закономерный вопрос: а что же такое легированная сталь, ее сплавы? Какая существует классификация легирующих элементов? Каковы основные характеристики и свойства высоколегированной стали? На эти и некоторые другие вопросы мы постараемся максимально развернуто ответить в нашей статье.

Что такое легированная сталь?

Давайте сначала выясним, что же представляет собой этот металл. Легированная сталь – сплав железа с углеродом, который имеет в своем составе специальные элементы, влияющие на главные механические или физические свойства конечной продукции металлургической отрасли. Элементы, которые добавляются к основному составу сплава, называются легирующими. Хром, никель, ванадий, марганец, медь – их основная группа.

Виды стали

Существует классификация легирующих элементов, которая основывается на их процентном содержании в сплаве:

Виды: высоколегированные стали, сплавы

Рассмотрим еще один интересный момент. Высоколегированная сталь и ее сплавы также имеют классификацию. Каждый из нижеприведенных видов применяется в определенных условиях:

Исходя из процентного содержания легирующего элемента, различают следующие виды:

Использование высоколегированных сталей

Где же применяется такой металл? Высоколегированные стали и их сплавы являются неотъемлемыми компонентами в производстве различной продукции. Следующие отрасли не могут обойтись без их использования:

Добавление легирующих элементов позволяет достичь определенных механических свойств. Поэтому высоколегированная сталь используется как хладостойкий компонент. Особенно часто этот металл встречается в машиностроении. Самыми популярными являются высоколегированные аустенитные стали, в составе которых легированный компонент занимает около 55 %, а все остальное – железо, хром (около 18 %), никель (8 %). Легирующие компоненты подобного состава определяют дальнейшее назначение изготовленной продукции.

Использование коррозионно-стойких сталей

Коррозионно-стойкие высоколегированные стали используют в газовой среде или щелочной кислоте. Характерным их отличием является пониженное содержание углерода – приблизительно 0,12 %. Дальнейшее легирование и термическая обработка позволяют получить особый сплав, который может противостоять агрессивным условиям газовой или жидкометаллической среды.

Использование сталей, содержащих вольфрам или молибден на уровне 7 % и бор, позволяет работать при температуре до 1100 градусов. Вольфрам и молибден – элементы, которые относятся к упрочнителям. Для повышения окалиностойкости производимой продукции в качестве легирующих элементов добавляются кремний или алюминий. Такие конструкции могут использоваться как нагревательные элементы или печи.

Основные характеристики металла

Высоколегированная сталь имеет свойства и характеристики, которые позволяют более широко использовать производимую продукцию. Подобные стали обладают следующими характеристиками:

Благодаря тому, что формула сплава является различной, свойства получаются разнообразные. Структура легко меняется благодаря термической обработке и легирующим компонентам. Таким образом, можно получить свойства, которые требуются по условиям проекта. К примеру, высоколегированная 18 % хромистая сталь может иметь в составе никель, который дает возможность получить коррозионную стойкость и хладноломкость.

Сварка высоколегированных сталей позволяет получить продукцию, которая может использоваться в любых климатических условиях. Так, метод штампосварки позволяет использовать конечный продукт в критически низких температурах – до минус 253 градусов по Цельсию. Специальная обработка кремнием позволяет получить ферросилиды, которые могут работать в сильных кислотах (азотной, фосфорной и других).

Высоколегированная сталь отличается твердостью, высокой способностью к истиранию. Так, кислотоупорными материалами являются – С15 и С17, а хром, ванадий и марганец повышают износостойкость сплава.

Виды высоколегированных сталей по тепловым свойствам

Исходя из тепловых характеристик, существует следующая классификация:

Занимательным свойством коррозионной стали (только высоколегированная нержавеющая сталь) является магнитность. Поэтому различают немагнитные и магнитные виды таких металлов. Первые подразделяют на магнитомягкие и магнитотвердые подвиды, а последние имеют в составе кобальт, хром.

ГОСТ: высоколегированные стали

Требования к таким прочным металлам и жаростойким сплавам регламентируются специальными нормативами, а именно ГОСТом 5632-72.

Марки высоколегированных сталей

Наиболее востребованными и известными являются следующие марки сталей:

Применение легирующих марок стали:

fb.ru

Легированная сталь: применение, классификация и маркировка

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

Для придания перечисленных качеств в состав добавляют следующие металлы:

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Видео:

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

Также легированные стали подразделяются на следующие виды:

Конструкционные и инструментальные изделия используются в тех областях применения металлов, где необходима повышенная прочность. Легированные стали с особыми физическими свойствами могут быть устойчивыми к коррозии, высокой температуре и к химически агрессивным средам.

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Расшифровка

Маркировка включает в себя буквы, которые обозначают предназначение металла.

Также в сплавах могут содержаться следующие элементы:

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Видео:

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

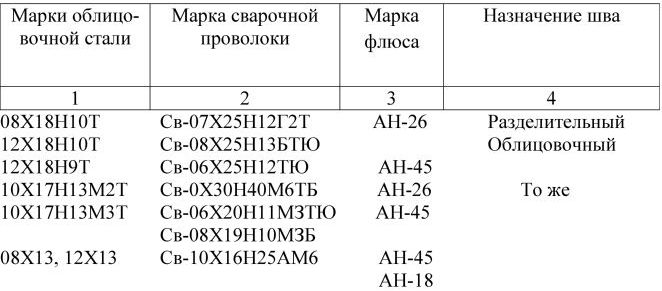

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

Загрузка...

Загрузка... plavitmetall.ru

Высоколегированные стали

Классификация и краткая характеристика высоколегированных сталей

К высоколегированным сталям относятся сплавы на основе железа с общим содержанием легирующих элементов (хрома, никеля, марганца и др.) от 8 до 65%.

По существующим стандартам высоколегированные стали классифицируют в зависимости от их структуры, свойств и системы легирования.

В зависимости от структуры, получаемой при охлаждении на воздухе после высокотемпературного нагрева, высоколегированные стали подразделяют на следующие классы: мартенситный, мартенситно-ферритный, аустенитно-мартенситный, аустенитно-феррнтный, ферритный и аустенитный.

Большинство выпускаемых аустенитно-феррнтных сталей, кроме марки 0Х23Н13, содержат 40% и более феррита, поэтому их правильнее называть ферритно-аустенитнымн в отличие от аустенитно-ферритных сталей зарубежных марок и сварных швов, содержащих от 3 до 20% феррита.

К мартенситному классу относятся стали 2X13, 1Х17Н2, 1X13h4 и др.,

к мартенситно-ферритному — 1Х12ВНМФ (ЭИ802), 2Х12ВМБФР (ЭИ993), 1Х12В2МФ (ЭИ756), 1Х11МФБ, 1X13,

к ферритному —0X13, Х14, Х17, 0Х17Т, 0Х17М2Т, 1Х18Т1, Х25Т, Х28,

к аустенитно-мартенситному —Х17Н7Ю, 2Х17Н2, Х16Н6 (СН2А), Х17Н5МЗ (СНЗ),

к ферритно-аустенитному — 0Х21Н5Т (ЭП53), 0Х21НЗТ (ЭП214), 1Х21Н5Т (ЭИ811) 0Х21Н6Б, Х28АН, 0Х21Н6М2Т (ЭП54), 0Х18Н2Г8Т, 0Х23Н13 (аустенитно-ферритная) и др.,

к аустенитному — 00Х18Н10 (ЭИ842), 0Х18Н10, 0Х18Н10Т, Х18Н10Т, Х14Г14Н, Х14Г14НЗТ (ЭИ711), Х17Н4АГ9 (ЭИ878), 0Х17Н5Г9АБ (ЭП55), Х17Н13М2Т, X17h23M3T, 0Х17Н16МЗТ (ЭИ580), Х17АГ14 (ЭП213), 0Х23Н28М2Т (ЭИ628), 0Х23Н28МЗДЗТ (ЭИ943), 0Х23Н18, Х25Н20С2 и др.

По свойствам высоколегированные стали подразделяют на нержавеющие (корроэионностойкие), жаростойкие (окалиностойкие) и жаропрочные.

Группу коррозионностойких (нержавеющих) составляют ста¬ли, содержащие до 15% Сr м стойкие против коррозии в атмосферных условиях. К кислотостойким (стойким против коррозии в условиях контактирования с растворами различных кислот) относятся стали, содержащие от 16 до 30% и более хрома.

Жаростойкими до температуры 900° С являются нержавеющие стали марок Х17, 0Х17Т, Х12ЮС; до температуры 1100°С — Х25Т, Х28, Х25Н20С2 и др.

К жаропрочным относятся стали, сохраняющие прочностью (сопротивление ползучести) и вместе с тем достаточную окалиностойкость и сопротивление коррозии при высоких температурах.

Жаропрочными при температурах до 585—610°С являются стали марок 1Х12В2МФ, 2Х12ВМБФР, 1Х12ВНМФ, 1Х11МФБ и им подобные, при температурах до 650°С — стали Х18Н9Т и Х18Н10Т (бывшая 1Х18Н9Т) и до 800°С —X17h23M3T, Х14Н14В2М и др.

По системе легирования стали делят на хромистые, хромоникелевые, хромоникельмарганцевые, хромомарганцевые, хромомарганцеазотистые, а также перечисленные стали с добавками специальных легирующих элементов (молибдена, вольфрама, ванадия и др.) и карбидообразующих (титана, ниобия), часто называемых стабилизаторами структуры.

svarder.ru

Что такое легированная сталь - состав, свойства, марки, ГОСТ, назначение, обработка :: SYL.ru

Пожалуй, нет в мире такого человека, который бы не слышал про самый распространенный сплав железа на земле – сталь. Помимо того, что материал имеет немало разновидностей, он используется в производстве практически любых железных конструкций и предметов. Причем отдельного внимания заслуживает легированные сплавы, которые обладают особыми свойствами. В современной промышленности сложно найти какую-либо отрасль, где не используется легированная сталь. Что такое и чем данная разновидность отличается от всех остальных?

Что это за материал?

Обычная сталь – это соединение железа углерода и ряда примесей. Под определением "легированная сталь" (ЛС) подразумевается особый сплав, который получен путем внедрения некоторого количества химических элементов. Это делается с целью получения необходимых физических и химических свойств металла.

Как правило, добавляются такие элементы периодической таблицы Менделеева, без которых сложно обойтись в зависимости от конкретной ситуации:

Но помимо них находят применение молибден с алюминием. При этом каждый из этих элементов добавляется с определенной целью. И их количество напрямую влияет на получение необходимых качеств. Теперь уже становится немного понятно, что такое легированная сталь.

Добавки

Некоторые из них, повышая какие-то определенные свойства материала, занижают другие качества. К примеру, при помощи марганца можно существенно повысить прочность и твердость металла наряду с улучшением режущих качеств. В то же время это приводит к увеличению зерна, что снижает стойкость к ударным нагрузкам.

Добавление хрома, наоборот, может повысить эти качества и одновременно с этим увеличить жаропрочность. Благодаря никелю сплав становится более упругим, а если его количество преобладает, то металл приобретает высокие показатели коррозийной стойкости и жаропрочности. Нержавеющая сталь, о которой знает каждый, это как раз сплав из последних двух металлов либо материал с содержанием хрома 27 %.

Каждого, кто знает, что собой представляет легированная сталь, что такое легирование - понимает не до конца. Так вот, суть его как раз заключается в добавлении этих элементов. Но вернемся к нашим «примесям» – молибден с одной стороны повышает твердость, но с другой - приводит к уменьшению хрупкости. За счет вольфрама можно повысить не только твердость, но и прочность, а вместе с этим и режущие качества металла. К тому же при нагреве до высокой температуры (600-650 °С) эти свойства не теряются (красностойкость).

Кремний позволяет увеличить упругость материала, а также стойкость к воздействию кислот. Добавление ванадия способствует увеличению пластических свойств за счет уменьшения зерна. Титан позволяет получить более прочный материал.

Примеси

Теперь точно понятно, что такое легированная сталь. Но вместе с этим следует знать о наличии некоторых примесей, которые, вне зависимости от марки стали, в ней всегда присутствуют. В большинстве случаев это неметаллы:

Углерод больше всего оказывает влияние на свойства стали. Если его содержится не более 1,2 %, то материал отличается высокой твердостью и прочностью. Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности.

Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали.

С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Превышение кислорода и азота приводит к излишней хрупкости материала, а также понижают его вязкость.

Высокое содержание водорода тоже наделяет металл хрупкостью, что нежелательно.

Разновидности ЛС

В зависимости от количества легирующих добавок сталь может разделяться на три вида:

При этом учитывается именно суммарное количество легирующих добавок.

Чтобы получить определенные качества, легированные стали проходят процесс нормализации. Это когда материал нагревается до температуры 900 °C, а после этого он охлаждается на воздухе.

Исходя из этого, «маркировка» легированных сталей может выглядеть так:

Получение разной марки легированной стали, точнее ее структуры, зависит не только от скорости охлаждения металла на воздухе, но и от количества легирующих добавок и углерода.

Особенности маркировки ЛС

В начале статьи в списке легирующих элементов возле каждого из них стоят буквы, что не случайно. Именно ими производится маркировка подобных металлов, но помимо них присутствуют еще цифры. Пример приведен ниже.

Все это делается согласно ГОСТу 4543-71. Буквенно-цифровое обозначение принято неслучайно, ведь все легированные стали имеют широкий ассортимент. А в таком многообразии несложно запутаться, и поэтому возникла необходимость в систематизации.

При этом каждая буква кириллицы (идет первой) в обозначении указывает на присутствие того или иного элемента, а цифра (как правило, после буквы) - содержание в процентах. При этом, если речь идет о количестве менее 0,99 %, то число обычно не ставится.

Иногда в сплав могут быть добавлены и редкоземельные металлы, такие как иттрий, лантан и ряд прочих. В этом случае в обозначении стали легированной по ГОСТу указывается лишь одна буква – Ч. В маркировке стали есть и другие особенности:

Возьмем для примера две маркировки:

Помимо этого, в самом начале какой-либо маркировки легированных сталей может стоять буква, которая указывает на материал специального назначения:

Легированные стали еще могут принадлежать категории высококачественных или особенно высококачественных металлов.

В этом случае в конце маркировки будет стоять литера «А» либо «Ш» соответственно.

Преимущества

Все легированные стали обладают рядом ценных преимуществ, среди которых стоит выделить:

Помимо этого, такая сталь не склона к короблению или появлению прочих дефектов в ходе процесса закалки.

Недостатки

При всех очевидных достоинствах, которыми обладают легированные инструментальные стали либо прочие, недостатки тоже присутствуют:

В зависимости от разновидности термической обработки позволяют избежать появления большинства дефектов. В результате чего сталь приобретает необходимые, порой уникальные качества.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Термообработка ЛС

На выплавке производство ЛС не заканчивается. После этого необходимо ее закалить. Выплавленные образцы проходят процедуру закаливания при температуре 1100 °C. После нее нужен отпуск углеродистых и легированных сталей, причем делается он постепенно, во избежание появления трещин.

Этот процесс необходим для всех закаленных деталей. Его главная задача заключается в снятии внутренних напряжений. При этом снижается твердость, а пластичность увеличивается. Для отпуска могут использоваться разные средства:

Что касается температуры отпуска, то она зависит от марки ЛС и необходимой твердости материала. К примеру, для HRC 59-60 это 150-200 °C. Для быстрорежущих ЛС нужен температурный режим чуть больше – 540-580 °C. Это еще называется как вторичное отвердение, поскольку твердость детали возрастает.

Как правило, после процесса отпуска сталь охлаждается на открытом воздухе. Но хромоникелевые изделия исключение – для них нужна ванна с водой или маслом. Если охлаждение затянется, это приведет к излишней хрупкости металла.

Область применения

Что касается назначения легированных сталей, то это практически любая сфера человеческой жизнедеятельности. Инструментальный металл идет на производство резцов, фрез, штампов, измерительных устройств, шестерен, пружин, подвесок, растяжек и многого другого. Нержавеющая ЛС идеальна для изготовления посуды, корпусов бытовой техники.

Сварка ЛС

Процесс сварки ЛС в полной мере зависит от химического состава металла. Причем в отличие от легирующих элементов больше всего оказывает влияние углерод. В то же время сами добавки по-разному воздействуют на сварку. К примеру, наличие хрома и марганца в большей степени приводит к образованию трещин, нежели никель. А вот титан на этот процесс действует вполне благоприятным образом.

Из-за большого количества серы, фосфора и растворенных газов свариваемость стали в разы ухудшается. Поэтому их содержание не должно быть более 0,020-0,055 %, что никоим образом не отразится на сварке легированных сталей.

www.syl.ru

Легированная сталь, ее свойства, характеристики, виды, марки и назначение

Содержание статьи

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Производство легированной стали.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82.

| СтО | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | Ст4пс | Fe430-B | |

| Ст1пс | Ст4сп | Fe430-C | |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | Ст5пс | Fe510-B, Fe490 | |

| Ст2пс | Ст5Гпс | Fe510-B, Fe490 | |

| Ст2сп | Сг5сп | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| СтЗпс | Fe360-B | Ст6пс | Fe590 |

| СтЗГпс | Fe360-B | Стбсп | Fe590 |

| СтЗсп | Fe360-C | Fe690 | |

| СтЗГсп | Fe360-C | — | |

| Fe360-D |

Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

| Азот | N | А | - | Неодим | Nd | - | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | - | Н |

| Барий | Ва | - | Бр | Ниобий | Nb | Б | Нп |

| Бериллии | Be | Л | Олово | Sn | - | О | |

| Бор | В | р | - | Осмий | Os | - | Ос |

| Ванадии | V | ф | Вам | Палладий | Pd | - | Пд |

| висмут | Bi | Ви | Ви | Платина | Pt | - | Пл |

| Вольфрам | W | В | - | Празеодим | Pr | - | Пр |

| Гадолиний | Gd | - | Гн | Рений | Re | - | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | - | Rg |

| Гафнии | Hf | - | Гф | Ртуть | Hg | - | Р |

| Германий | Ge | - | Г | Рутений | Ru | - | Pv |

| Гольмий | Но | - | ГОМ | Самарий | Sm | - | Сам |

| Диспрозий | Dv | - | ДИМ | Свинец | Pb | - | С |

| Европий | Eu | - | Ев | Селен | Se | К | СТ |

| Железо | Fe | - | Ж | Серебро | Ag | - | Ср |

| Золото | Au | - | Зл | Скандий | Sc | - | С км |

| Индий | In | - | Ин | Сурьма | Sb | - | Cv |

| Иридий | Ir | - | И | Таллий | Tl | - | Тл |

| Иттербий | Yb | - | ИТН | Тантал | Та | - | ТТ |

| Иттрий | Y | - | ИМ | Теллур | Те | - | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | - | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремний | Si | С | Кр(К) | Т\'лий | Tm | - | ТУМ |

| Лантан | La | - | Ла | Углерод | С | У | - |

| Литий | Li | - | Лэ | Фосфор | P | п | Ф |

| Лютеций | Lu | - | Люн | Хром | Cr | х | Х(Хр) |

| Магний | Mg | Ш | Мг | Церий | Ce | - | Се |

| Марганец | Mn | Г | Мц(Мр) | Цинк | Zn | - | Ц |

| Медь | Cu | Д | М | Цирконий | Zr | Ц | ЦЭВ |

| Молибден | Mo | М | - | Эрбий | Er | - | Эрм |

lkmprom.ru

Высоколегированная сталь - марка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Высоколегированная сталь - марка

Cтраница 1

Высоколегированные стали марок Х18Н9Т, Х18Н12М2Т, ОХ23Н28МЗДЗТ, Х18Н12М2Т и некоторые другие достаточно коррозионно стоики в фосфорной кислоте различных концентраций, до 100 С. [1]

Высоколегированная сталь марок Э4Л и Э4АА толщиной 0 5 и 0 35 мм находит применение в основном для маг-нитопроводов трансформаторов. Дистовшо электротехническую сталь с невысоким содержанием кремния применяют для изготовления якорей ( вращающихся электрических машин. [2]

Трубы из высоколегированных сталей марок Х13Н18В2Б ( ЭЙ 695), Х13Н18В2БР ( ЭЙ 695Р), 1Х13Н16Б ( ЭЙ 694) и 1Х18Н2Т аустенитного класса благодаря высокому содержанию хрома-до 18 %, никеля - до 20 %, вольфрама - 2 - 3 % и малым добавкам ниобия, титана и бора обладают жаростойкостью до 1100 С, высокой антикоррозионной стойкостью при рабочих температурах и хорошей свариваемостью. [3]

Согласно ГОСТ 2176 поставляются отливки из высоколегированной стали марок 12Х18Н9ТЛ и 12Х18Н12МЗТЛ, используемые для изготовления деталей котлов и трубопроводов. [4]

Согласно ГОСТ 2176 - 77 поставляются отливки из высоколегированной стали марок 12Х18Н9ТЛ и 12Х18Н12МЗТЛ, используемые для изготовления деталей котлов и трубопроводов. [6]

Применение газообразного кислорода, например, при переплавке отходов высоколегированной стали марки 1Х18Н9Т, сокращает продолжительность плавки на 25 - 35 %, уменьшает расход электроэнергии на 15 - 30 % и значительно понижает стоимость стали. [7]

Для изготовления трансформаторов тока массового применения в настоящее время используют высоколегированные стали марок Э45, Э46, Э47, Э48 и холоднокатаные стали марок Э310 ( кривая 2 на рис. 16 - 5), Э320, ЭЗЗО. Стали марок Э310, Э320 и ЭЗЗО имеют высокую начальную магнитную проницаемость только вдоль проката, вследствие чего их используют для изготовления ленточных магнитопро-водов. [9]

Для изготовления корпуса резервуара, внутренней лестницы и площадки должна применяться термически обработанная высоколегированная сталь марки Х18Н10Т группы А. [10]

Цилиндр детандера имеет внутренний диаметр 40 мм; он изготовлен из высоколегированной стали марки Ст. Рабочая поверхность цилиндра подвергнута азотированию для придания ей высокой твердости. Поршень, ход которого составляет 50 мм ( для детандера Е2 диаметр 26 мм, ход 50 мм), изготовлен из стали той же марки с последующим азотированием поверхности. Высота поршня 70 мм; кольцевые канавки глубиной 0 5 мм, расположенные на расстоянии 5 мм друг от друга, выравнивают давление по окружности и тем самым предупреждают возможный перекос и заклинивание поршня при движении его в цилиндре; кроме того, они служат лабиринтным уплотнением, предупреждающим утечку газа через зазор между поршнем и цилиндром. Сопряжение цилиндра и поршня соответствует скользящей посадке по 2-му классу точности. [11]

В данной работе отражены методы исследования металлов в зоне термического влияния и околошовной зоне на примере высоколегированной стали марки 12Х18Н10Т для выявления причин и закономерностей повреждений печных труб нагревательных печей. [12]

Соединительные муфты для пневматических и гидравлических буровых машин вращательно-ударного действия с большой энергией удара рекомендуется изготовлять из высоколегированных сталей марки 12ХНЗА, 40ХМА и др. Твердость тела муфты должна быть не менее 45 HRC. При высоком качестве изготовления буровых штанг из сталей марок 12ХНЗМ и 28НГНЗМ, а муфт из этих же сталей, но с объемной закалкой, они вполне удовлетворяют требованиям, предъявляемым при бурении шпуров и скважин в крепких породах самоходными гидравлическими установками и станками с мощными ГБМ вращательно-ударного действия. [14]

Типовые элементы 1ТЭ - 159, 2ТЭ - 159 и 4ТЭ - 159 могут изготовляться также и из высоколегированных сталей марок ОХ21Н5Т, 1Х21Н5Т, Х18Н10Т и других марок. Для обечаек этих элементов применяется цельнотянутая труба 159 X 6 мм. [15]

Страницы: 1 2

www.ngpedia.ru

свойства, классификация, маркировка, назначение |

Для начала необходимо определить, какие стали называются легированными. Нержавеющая сталь легированная – это сплав, в составе которого, наряду с железом и углеродом, присутствуют дополнительные элементы (Cr, Si, Ni, Mn и др.). Эти легирующие добавки стали положительно влияют на физико-химические характеристики металла. Благодаря легированию расширяется спектр применения нержавеющего металла.

Классификация легированных сталей

Исходя из процента легирующих элементов в составе, нержавеющая сталь подразделяется на следующие классы:

В качестве вспомогательных компонентов для низколегированных сталей обычно используется никель, молибден и хром. Одни из самых распространенных марок стали этой группы: 13Х (используется для изготовления ювелирного, гравировального и хирургического оборудования), жаропрочная конструкционная низколегированная сталь 12Х1МФ (применяется в производстве трубопроводов, фланцев, деталей цилиндров и др.) Свойства низколегированных сталей позволяют снизить вес конструкций, сэкономить металл за счет высокого предела текучести, повысить эксплуатационные характеристики конечного изделия.

В состав среднелегированной стали может входить никель, вольфрам, молибден, ванадий. Термическая и механическая обработка позволяет достичь оптимального соотношения прочности, вязкости и пластичности. Среднелегированная сталь незаменима в машиностроении, судостроении, для изготовления различных деталей (сверла, развертки и т.д.) Например, такие популярные марки как 9Х5ВФ, 8Х4ВЗМЗФ2 прокаливаются при более высоких температурах, чем низколегированные стали, они более долговечные и прочные.

Основные добавочные элементы высоколегированных сталей – хром и никель. Благодаря их высокому содержанию металл получает такие уникальные свойства как: резистентность к экстремальным температурам, коррозионная стойкость, жаропрочность. Высоколегированная нержавеющая сталь обязана своими исключительными характеристиками не только химическому составу, но и последующей обработке. Например, сталь марки 12Х18Н10Т, устойчивая к азотной кислоте и другим агрессивным воздействиям, идеально подходит для сварных конструкций; сталь 08Х14МФ используется для производства нержавеющих труб, оборудования пищевой промышленности.

Помимо классификации по содержанию легирующих элементов, легированная сталь различается по структуре (перлитная, мартенситная, аустенитная, ферритная, карбидная), по назначению (особого назначения, конструкционные, инструментальные) и по другим параметрам.

Маркировка легированных сталей

Обозначение легированных сталей осуществляется при помощи букв и цифр, которые указывают на состав сплава. Буквы соотносятся с химическими элементами, входящими в состав легированной стали, а цифры – с их содержанием в процентах. Для расшифровки химического состава легированных сталей можно использовать эту таблицу:

| Маркировка | Элемент |

| Х | Cr – хром |

| Н | Ni – никель |

| М | Mo – молибден |

| С | Si – кремний |

| Г | Mn – марганец |

| В | W – вольфрам |

| Т | Ti – титан |

| Ю | Al – алюминий |

| Д | Cu – медь |

| Б | Nb – ниобий |

| К | Co — кобальт |

Цифры, стоящее в начале марки, показывает среднее содержание углерода (одна цифра – десятая доля процента, две – сотая), а если марка начинается с буквы, то содержание углерода – 1% или выше. Например, 18ХГТ состоит из 0,18% углерода, и примерно по 1% приходится на хром, марганец и титан; 2Х17Н2 – 0,2% углерода, 17% хрома и 2% ниобия. Иногда в маркировке стали встречаются и вспомогательные обозначения (русская буква в начале марки): Р – быстрорежущая, Э – электротехническая, А – автоматная, I – шарикоподшипниковая и т.д.

Обратите внимание на то, что не существует универсальной системы обозначения марок стали. Российские марки нержавеющей стали (ГОСТ) имеют зарубежные аналоги: европейские (EN), американские (AISI), немецкие (DIN).

Свойства и назначение легированных сталей

Наличие легирующих элементов и последующая обработка обеспечивают стали ряд уникальных физико-химических свойств:

Благодаря этому легированные стали активно используются для выполнения различных технических задач практически во всех промышленных сферах: медицинское оборудование и инструменты, емкости и оборудование в пищевой промышленности, валы, шайбы, коробки передач, узлы, конструкционные элементы в строительстве и машиностроении т.д.

nercom.by