- Автоматная латунь

- Автоматов теория

автоматная сталь — Сталь повышенной обрабатываемости резанием, предназначенная для обработки на металлорежущих станках автоматах. При резании автоматная сталь дает короткие, ломкие, легкоотделяющиеся стружки. Это свойство обусловлено наличием повышенного содержания … Справочник технического переводчика

АВТОМАТНАЯ СТАЛЬ — сталь, предназнач. для обработки на металлореж. станках автоматах. При резании даёт короткие, ломкие, легко отделяющиеся стружки. Это св во стали обусловлено повышенным содержанием серы (0,08 0,2% ), а часто и фосфора (до 0,15%) … Большой энциклопедический политехнический словарь

Сталь (сплав железа с углеродом) — Сталь (польск. stal, от нем. Stahl), деформируемый (ковкий) сплав железа с углеродом (до 2%) и др. элементами. С. ‒ важнейший продукт чёрной металлургии, являющийся материальной основой практически всех отраслей промышленности. Масштабы… … Большая советская энциклопедия

Сталь — I (Staël; по мужу Сталь Гольштейн; Staël Holstein) Анна Луиза Жермена де (16 или 22.4.1766, Париж, 14.7.1817, там же), французская писательница, теоретик литературы, публицист. Дочь Ж. Неккера. Получила разностороннее домашнее образование … Большая советская энциклопедия

Конструкционная сталь — Эта статья или раздел описывает ситуацию применительно лишь к одному региону (СССР/Россия). Вы можете помочь Википедии, добавив информацию для других стран и регионов … Википедия

конструкционная сталь повышенной и высокой обрабатываемости резанием — [high and extrahigh workability engineering steel] конструкционная углеродная и легированная сталь с повышенным содержанием S (Энциклопедический словарь по металлургии

Легированная сталь — Легированная сталь сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими. Легирующие… … Википедия

Латунь — Латунная игральная кость, рядом слиток меди и цинк … Википедия

Список постапокалиптических произведений — Содержание 1 Литература 1.1 Христианская 1.2 Классики 1.3 Современники … Википедия

- сера до 0,3% и фосфор до 0,16% – в начале маркировки ставится буква А;

- селен – АЕ;

- кальций – АЦ;

- свинец – АС.

- Фосфор – содержание должно ограничится сотыми долями процента. Повышает хрупкость феррита, что увеличивает хрупкость стружки, а следовательно упрощает ее отделение от детали.

- Свинец – до 0,3%. Снижает износ инструмента, используемого для резки, в несколько раз и на треть увеличивает скорость обработки. Этот элемент, препятствующий налипанию стружки, востребован для улучшения обрабатываемости резанием не только стали, но и сплава на основе меди – латуни ЛС 59-1.

- Сера допустима в строго ограниченных количествах. Находится в виде сульфидов, предотвращает налипание стружки на режущий инструмент.

- хорошей поверхностью для металлорезания;

- хрупкой, легко отделяемой стружкой;

- невысокой твердостью;

- хорошей теплопроводностью.

- АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ

- АВТОМАШИНИСТ

автоматная сталь — Сталь повышенной обрабатываемости резанием, предназначенная для обработки на металлорежущих станках автоматах. При резании автоматная сталь дает короткие, ломкие, легкоотделяющиеся стружки. Это свойство обусловлено наличием повышенного содержания … Справочник технического переводчика

Автоматная сталь — сталь с повышенным содержанием серы и фосфора, предназначенная для изготовления деталей на металлорежущих скоростных станках автоматах и полуавтоматах. А. с. производится в виде прутков и содержит в %: 0,08 0,45 углерода, 0,15 0,35… … Большая советская энциклопедия

Сталь (сплав железа с углеродом) — Сталь (польск. stal, от нем. Stahl), деформируемый (ковкий) сплав железа с углеродом (до 2%) и др. элементами. С. ‒ важнейший продукт чёрной металлургии, являющийся материальной основой практически всех отраслей промышленности. Масштабы… … Большая советская энциклопедия

Сталь — I (Staël; по мужу Сталь Гольштейн; Staël Holstein) Анна Луиза Жермена де (16 или 22.4.1766, Париж, 14.7.1817, там же), французская писательница, теоретик литературы, публицист. Дочь Ж. Неккера. Получила разностороннее домашнее образование … Большая советская энциклопедия

Конструкционная сталь — Эта статья или раздел описывает ситуацию применительно лишь к одному региону (СССР/Россия). Вы можете помочь Википедии, добавив информацию для других стран и регионов … Википедия

конструкционная сталь повышенной и высокой обрабатываемости резанием — [high and extrahigh workability engineering steel] конструкционная углеродная и легированная сталь с повышенным содержанием S (Энциклопедический словарь по металлургии

Легированная сталь — Легированная сталь сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими. Легирующие… … Википедия

Латунь — Латунная игральная кость, рядом слиток меди и цинк … Википедия

Список постапокалиптических произведений — Содержание 1 Литература 1.1 Христианская 1.2 Классики 1.3 Современники … Википедия

Автоматная сталь: применение, маркировка. Автоматная сталь

Автоматные стали

Автоматные стали получили свое название не из-за того, что их используют при изготовлении автоматов, как могло бы показаться из названия. Это специальная группа сталей, легированная серой, фосфором, селеном, кальцием, свинцом и теллуром, для улучшения обрабатываемости резанием этих сталей на механообрабатывающих станках.

Вышеуказанные легирующие элементы не самым лучшим образом сказываются на механических свойствах сталей, но содержание в химсоставе 0,3% свинца (Pb) увеличивает скорость резания стали примерно на 30% и снижает износ инструмента в 5-7 раз. Применение таких сталей экономически целесообразно при изготовлении неответственных деталей, т.к. затраты на их механическую обработку существенно снижаются, а высокий комплекс механических и эксплуатационных свойств не особо важен при работе детали.

Маркировка автоматных сталей

Автоматные стали маркируют буквой А в начале марки. Углерод и остальные легирующие элементы расшифровываются так же, как и в других марках сталей. Если маркировка начинается с букв АС, то сталь содержит свинец

Основные легирующие элементы автоматных сталей:

С - свинец

Е - селен

Х - хром

Г - марганец

Н - никель

Так, например, марка автоматной стали А40Г содержит 0,4%С и около 1% марганца (Mn). А сталь АС12ХН содержит 0,12%С, менее 1% хрома (Cr) и никеля (Ni) и 0,15-0,3%Pb.

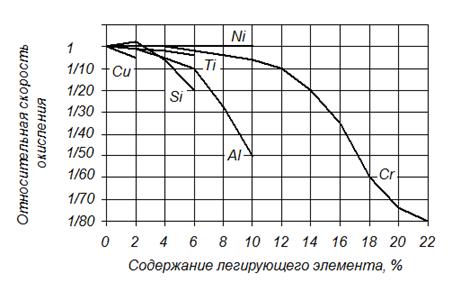

Влияние легирующих элементов на обрабатываемость резанием

В основном легирующие элементы в автоматных сталях изменяют качественный и количественный состав не металлических включений, которые как-бы выступают в роли смазки при обработке резанием. Введение фосфора в сотых долях повышает хрупкость феррита, в результате чего при резании стали образуется хрупкая стружка, которая легко отделяется. Сера, которая находится в стали в виде сульфидов также оказывает смазывающее действие. Сера и фосфор препятствуют налипанию стружки на инструмент. Свинец, как уже было сказано выше, при содержании 0,15-0,3% увеличивает скорость обработки на 25-30%.

Для улучшения обрабатываемости резанием, свинцом легируют не только стали, но и цветные сплавы, например латуни - марка ЛС59-1

Механические свойства автоматных сталей

Из-за вредных легирующих элементов, автоматные стали обладают низкими механическими свойствами. Некоторые марки и их свойства представлены в таблице ниже.

heattreatment.ru

Автоматная сталь - это... Что такое Автоматная сталь?

Автоматная стальсталь с повышенным содержанием серы и фосфора, предназначенная для изготовления деталей на металлорежущих скоростных станках-автоматах и полуавтоматах. А. с. производится в виде прутков и содержит в %: 0,08—0,45 углерода, 0,15—0,35 кремния, 0,6—1,55 марганца, 0,08—0,30 серы, 0,05—0,16 фосфора. Повышенное содержание серы приводит к образованию включений (сульфида марганца и др.), расположенных вдоль волокон, что облегчает резание и способствует дроблению и лёгкому отделению стружки. Для этих же целей А. с. иногда легируют свинцом и теллуром. Механические свойства А. с. вдоль волокон (в зависимости от марки стали и диаметра прутка) характеризуются следующими показателями: горячекатаные прутки — предел прочности σв= 420—750 Мн/м2 (42—75 кгс/мм2), относительное удлинение δ = 14—22%, для холоднотянутых нагартованных прутков σв = 520—840 Мн/м2 (52—84 кгс/мм2), δ = 6—17%. Механические свойства А. с. в поперечном волокну направлении существенно понижены. Пластичность и вязкость А. с., благодаря присутствию серы и фосфора, ниже, чем у обычных углеродистых сталей. Свариваемость плохая. Детали из А. с. обычно применяются без термической обработки или только с отпуском для снятия напряжений. А. с. используются главным образом для изготовления болтов, гаек, некоторых деталей автомобилей, приборов и пр.

Лит.: Справочник по машиностроительным материалам, т. 1, М., 1959; Ассонов А. Д., Технология термической обработки деталей автомобиля, М., 1958.

Я. М. Поток.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

Смотреть что такое "Автоматная сталь" в других словарях:

dic.academic.ru

50. Автоматные стали. Состав, применение:

Стали, используемые при изготовлении деталей резанием на машиностроительных заводах, должны обладать:

• хорошей поверхностью резания;

• ломкой стружкой;

• хорошей теплопроводностью;

• малой прочностью (НВ).

Такие стали называются автоматными. Они используются на автоматизированных линиях, где смена резцов и сверл происходит без участия человека. В состав таких сталей вводят элементы: S, P, Si, Mn, Se, Te.

Эти элементы улучшают обработку резанием при комплексном легировании, снижается при этом расход инструмента (в 2 – 3 раза), сверл, резцов.

Маркируются стали буквой «А» – автоматные и цифрами, показывающими содержание углерода (А20 – 0,2 % С).

54. Пружинные стали. То. Маркировка:

Пружинная сталь — сталь, предназначенная для изготовления упругих элементов (пружин, рессор и т.д.) Работа пружин, рессор и тому подобных деталей характеризуется тем, что в них используют только упругие свойства стали. Большая суммарная величина упругой деформации пружины (рессоры и т. д.) определяется ее конструкцией — числом и диаметром витков, длиной пружины. Поскольку возникновение пластической деформации в пружинах не допускается, то от материала подобных изделий не требуется высокой ударной вязкости и высокой пластичности. Главное требование состоит в том, чтобы сталь имела высокий предел упругости (текучести). Это достигается закалкой с последующим отпуском при температуре в районе 300—400° С. При такой температуре отпуска предел упругости (текучести) получает наиболее высокое значение, а то, что эта температура лежит в интервале развития отпускной хрупкости I рода, в силу отмеченного выше обстоятельства не имеет большого значения.

Общая характеристика: сталь рессорно-пружинная, малочувствительна к флокенообразованию, склонна к отпускной хрупкости при содержании Mn≥1%, не применяется для сварных конструкций. Плотность при 20°С - 7,81х10³кг/м³. Модуль нормальной упругости при 20°С - 215 Гпа. Удельная теплоёмкость при 20-100°С - 490 Дж/(кг·°С) . Пружинная сталь содержит 0,5-0,75% углерода, до 2,8% кремния, до 1,7% никеля и по 1,2% ванадия, вольфрама, марганца и хрома.

Они работают в области упругой деформации металла под воздействием циклических нагрузок. Поэтому они должны иметь высокое значение предела упругости, текучести, выносливости при необходимости пластичности и высоком сопротивлении хрупкому разрушению.

Маркировка и основные характеристики:

Марки пружинных сталей:

| · 50ХГ | · 50ХГА | · 50ХГФА | · 50ХСА |

| · 50ХФА | · 51ХФА | · 55С2 | · 55С2А |

| · 55С2ГФ | · 55ХГР | · 60Г | · 60С2 |

| · 60С2А | · 60С2Г | · 60С2Н2А | · 60С2ХА |

| · 60С2ХФА | · 65 | · 65Г | · 65ГА |

| · 65С2ВА | · 68А | · 68ГА | · 70 |

| · 70Г | · 70С2ХА | · 70С3А | · 75 |

| · 80 | · 85 |

|

55. Подшипниковые стали. То. Маркировка:

Легированные стали, используемые для производства подшипников качения. Обычно производятся из высокоуглеродистых (1,00 %) и низкоуглеродистых (0,20 %) сталей. Высокоуглеродистые стали используются после индукционной поверхностной закалки. Низкоуглеродистые стали цементируют, чтобы обеспечить необходимую поверхностную твердость при сохранении основных свойств.

Подшипниковую сталь применяют главным образом для изготовления шариков, роликов и колец подшипников. В процессе работы эти элементы подшипника находятся под воздействием высоких знакопеременных напряжений. Каждый участок рабочей поверхности шарика или ролика и дорожки колец испытывает многократное нагружение, распределяющееся в пределах очень небольшой опорной поверхности.

Вредными примесями для шарикоподшипниковых марок стали являются фосфор, медь и никель. Фосфор увеличивает склонность стали к образованию крупнозернистой структуры при нагреве, повышает хрупкость стали и уменьшает ее прочность на изгиб.

Технология производства подшипниковой стали в кислородных конвертерах аналогична технологии выплавки рельсовой стали. Для повышения эффективности дефосфорации высокоуглеродистого металла плавку ведут с промежуточным скачиванием подвижного основного шлака содержащего 12 – 14% FeO, сформированного в результате присадок извести и плавикового шпата в первые 6 – 8 минут продувки кислородом при большой высоте фурмы над уровнем ванны. После скачивания первого шлака наводят новый присадками извести и плавикового шпата.

Маркировка: Подшипниковые стали по ГОСТ 801 - 78 обозначаются так же, как и легированные с буквой Ш в начале наименования. Подшипниковую сталь изготовляют марок ШХ15, ШХ4, ШХ15СГ и ШХ20СГ диаметром или толщиной до 250 мм. Маркируются подшипниковые стали буквами Ш ( шарикоподшипниковая), X ( хромистая) и числами, показывающим содержание хрома в десятых долях процента. Применяются стали ШХ4, ШХ9, ШХ15, а также ШХ15СГ и ШХ20СГ, легированные дополнительно кремнием и марганцем. Чем больше содержание легирующих элементов, тем для более крупных шариков и роликов можно использовать данную сталь.

Содержание углерода в подшипниковых сталях составляет около 1%. С увеличением содержания хрома и легирующих элементов увеличивается глубина прокаливаемости, т.е. увеличивается возможность изготовления из них деталей большего размера. Поставляется по ГОСТ 801-78.

Примеры маркировки:

ШХ6 - шарикоподшипниковая сталь, содержащая 1% углерода и 0,6% хрома;

ШХ15СГ - шарикоподшипниковая сталь; содержащая 1% углерода, 1,5% хрома, кремния и марганца до 1%.

studfiles.net

Автоматная сталь. Марки автоматных сталей. Термообработка автоматной стали.

| Раздел: | Материаловедение. Металловедение. |

Автоматные стали — стали, обладающие повышенной обрабатываемостью резанием.

Эффективным металлургическим приемом повышения обрабатываемости резанием является введение в сталь серы, селена, теллура, кальция, которые изменяют состав неметаллических включений, а также свинца, который образует собственные включения.

Автоматные стали А12, А20 с повышенным содержанием серы и фосфора используются для изготовления малонагруженных деталей на станках автоматах (болты, винты, гайки, мелкие детали швейных, текстильных, счетных и других машин). Эти стали обладают улучшенной обрабатываемостью резанием, поверхность деталей получается чистой и ровной. Износостойкость может быть повышена цементацией и закалкой.

Стали А30 и А40Г предназначены для деталей, испытывающих более высокие нагрузки.

У автоматных сталей, содержащих свинец (АС11, АС40), повышается стойкость инструмента в 1…3 раза и скорость резания на 25…50 %.

Легированные хромистые и хромоникелевые стали с присадкой свинца и кальция (АЦ45Г2, АСЦ30ХМ, АС20ХГНМ) используются для изготовления нагруженных деталей в автомобильной и тракторной промышленности.

Автоматные стали подвергают диффузионному отжигу при температуре 1100…1150oС, для устранения ликвации серы.

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

По назначению инструментальные стали делятся на стали для режущего, штамповогои измерительного инструментов. Кроме того, для изготовления режущего инструмента, особенно при скоростной обработке, широко применяют твердые сплавы.

Стали для режущего инструмента

Требования к сталям

Режущий инструмент работает в условиях длительного контакта и трения с обрабатываемым металлом. В процессе эксплуатации должны сохраняться неизменными конфигурации и свойства режущей кромки. Материал для изготовления режущего инструмента должен обладать высокой твердостью (ИКС ^ 60—62) и износостойкостью, т. е. способностью длительное время сохранять режущие свойства кромки в условиях трения.

Чем больше твердость обрабатываемых материалов, толще стружка и выше скорость резания, тем больше энергия, затрачиваемая на процесс обработки резанием. Механическая энергия переходит в тепловую. Выделяющееся тепло нагревает резец, деталь, стружку и частично рассеивается. Поэтому основным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость, т. е. способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы. По теплостойкости различают три группы инструментальных сталей для режущего инструмента: нетеплостойкие, полутеплостойкие и теплостойкие.

При нагреве до 200—300 °С нетеплостойких сталей в процессе резания углерод выделяется из мартенсита закалки и начинается коагуляция карбидов цементитного типа. Это приводит к потере твердости и износостойкости режущего инструмента. К нетеплостойким относятся углеродистые и низколегированные стали. Полутеплостойкие стали, к которым относятся некоторые средне-легированные стали, например 9Х5ВФ, сохраняют твердость до температур 300—500 °С. Теплостойкие стали сохраняют твердость и износостойкость при нагреве до температур 600 °С.

Углеродистые и низколегированные стали имеют сравнительно низкую теплостойкость и невысокую прокаливаемость, поэтому их используют для более легких условий работы при малых скоростях резания. Быстрорежущие стали, имеющие более высокую теплостойкость и прокаливаемость, применяют для более тяжелых условий работы. Еще более высокие скорости резания допускают твердые сплавы и керамические материалы. Из существующих материалов наибольшей теплостойкостью обладает нитрид бора — эльбор, Эльбор позволяет обрабатывать материалы высокой твердости, например закаленную сталь, при высоких скоростях.

Углеродистые стали

Углеродистые инструментальные стали маркируются буквой У, а следующая за ней цифра показывает содержание углерода в десятых долях процента. Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.По назначению различают углеродистые стали для работы при ударных нагрузках и для статически нагруженного инструмента.Стали марок У7—У9 применяют для изготовления инструмента при работе с ударными нагрузками, от которого требуется высокая режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.).Стали марок У10—У13 идут на изготовление режущего инструмента, не испытывающего при работе толчков, ударов и обладающего высокой твердостью (напильники, шаберы, острый хирургический инструмент и т. п.). Из стали этих марок иногда изготавливают также простые штампы холодного деформирования.Углеродистые доэвтектоидные стали после горячей пластической обработки {ковки или прокатки) и последующего охлаждения на воздухе имеют структуру, состоящую из пластинчатою перлита и небольшого количества феррита, а заэвтектоидные стали — пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку но границам бывших зерен аустенита.Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок.Предварительная термическая обработка сталей заключается в отжиге при 740—760 °С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента.Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780—810 °С, т. е, с температур, для доэвтектоидныхсталей лежащих несколько выше Лс3, а для заэвтектоидных — лежащих ниже Аст.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200—300 °С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.Поэтому только инструменты малого диаметра могут после закалки в воде прокаливаться насквозь. Однако при этом в них возникают большие внутренние напряжения, которые могут вызвать существенные деформации.Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита в перлитном интервале температур. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит.Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики.Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале НВ.С 56—64. Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии.Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемо-сти и его значительные деформации после закалки в воде.

Легированные стали

Низколегированные стали для режущего инструмента (13Х, 9ХС) также не обладают высокой теплостойкостью и обычно пригодны для работы при температурах не более 200 — 250 <:С. Сред-нелегированные стали типа 9Х5ВФ, 8Х4ВЗМЗФ2 имеют более высокую теплостойкость (300 — 400 !'С). В отличие от углеродистых легированные стали обладают большей устойчивостью переохлажденного аустенита, следовательно большой прокаливае-мостью и несколько более высокой износостойкостью.Их можно закаливать в масле до критического диаметра 40 мм и более. Применение масла или горячих закалочных сред позволяет уменьшить деформацию и коробление инструмента. Он может иметь большее сеченне, а благодаря меньшему короблению — и большую длину.Низколегированная сталь 13Х имеет сравнительно неглубокую прокаливаемость и рекомендована для инструментов диаметром до 15 мм. Из этой стали изготавливают хирургический, гравировальный инструменты, лезвия безопасных бритв.Стали 9ХС, ХВГ, ХВСГ используют для изготовления инструментов крупного сечения: сверл, разверток, протяжек диаметром 60—80 мм (табл. 14, ГОСТ 5950—73).Обычная термическая обработка легированных режущих сталей состоит из закалки от 830 — 870 "С в масле или ступенчатой закалки и отпуска при температуре 200 °С. Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.

Таблица 14. Химический состав некоторых легированных инструментальных сталей, %

| Марка стали | С | мп | Сг | ш | V | |

| 13Х | 1,25—1,40 | 0,30—0,60 | 0,15—0,35 | 0,40—0,70 | ||

| 9ХС | 0,85—0.95 | 0,30-0,60 | 1,20—1,60 | 0,95—1,25 | ||

| ХВГ | 0,90—1,05 | 0,80—1,10 | 0,15—0,35 | 0,90—1,20 | 1,20—1,60 | — |

| ХВСГ | 0,95—1,05 | 0,60—0,90 | 0,65—1,00 | 0,60—1,10 | 0,50—0,80 | 0,05-0,15 |

| 9Х5ВФ | 0,85—1,00 | 0,15—0,40 | 0,15—0,40 | 4,50—5,50 | 0,80—1,20 | 0,15—0,30 |

Быстрорежущие стали

С увеличением скорости резания возрастают требования к теплостойкости стали. Этим требованиям в большей мере удовлетворяют быстрорежущие стали.

Таблица 15. Химический состав некоторых быстрорежущих сталей,

| Марка | Сг | XV | V | Мо | |

| Р18 | 0,70—0,80 | 3,8—4,4 | 17,0—18,5 | 1,0—1,4 | До 1,0 |

| Р9 | 0,65—0,95 | 3,8—4,4 | 8,5—10,0 | 2,0—2,6 | До 1,0 |

| Р6М5 | 0,80—0,88 | 3,8—4,4 | 5,5—6,5 | 1,7—2,1 | 5,0—5,5 |

| Р6А13 | 0,85—0,95 | 3,0—3,5 | 5,5—6,5 | 2,0—2,5 | 3,0—3,6 |

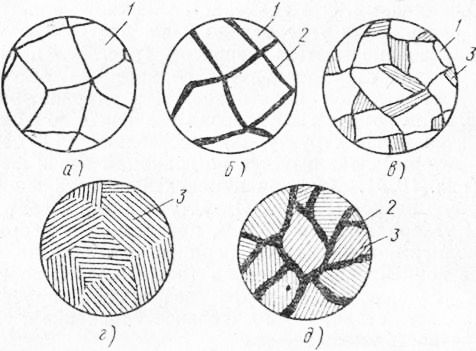

Быстрорежущие стали маркируют буквой Р (гарМ быстрый, скорый), цифры показывают среднее содержание вольфрама, являющегося основным легирующим элементом. Среднее содержание углерода и хрома во всех быстрорежущих сталях обычно составляет соответственно 1 и 4 %, поэтому эти элементы не указываются. Содержание остальных легирующих в целых процентах указывается как обычно в цифрах, следующих за их буквенным обозначением.Быстрорежущая сталь после закалки и отпуска имеет структуру высоколегированного отпущенного мартенсита с карбидами. Она сохраняет первоначальную структуру практически неизменной при нагреве до 600—620 °С. Резцы из быстрорежущей стали позволяют увеличить скорость резания в 8—10 раз по сравнению с инструментом из углеродистых сталей УЮ—У10А.Химический состав некоторых быстрорежущих сталей приведен в табл. 15 (ГОСТ 19265—73).Известно, что потери твердости при нагреве обусловлена в первую очередь, коагуляцией выделившихся карбидов. Коагуляция карбидов в углеродистой и легированной сталях при температурах более 300 °С ведет к быстрой потере твердости. Теплостойкость быстрорежущих сталей обусловлена легированием их карбидо-образующими элементами вольфрамом, ванадием и молибденом в количествах, достаточных для связывания почти всего углерода в специальные карбиды. Они коагулируют при температурах более 600 °С.Микроструктура быстрорежущей стали приведена на рис. 126. При затвердевании литой быстрорежущей стали образуется эвтектика, напоминающая ледебурит и располагающаяся по границам зерен. После ковки или прокатки сетка эвтектики подвергается дроблению с измельчением входящих в нее карбидов и более равномерным их распределением в основной матрице.После прокатки или ковки быстрорежущую сталь подвергают изотермическому отжигу для уменьшения твердости и облегчения механической обработки. Сталь выдерживают при 740 °С до полного превращения аустенита в перлито-сорбитную структуру.Высокую теплостойкость инструмент из быстрорежущих сталей приобретает после закалки и многократного отпуска. При нагреве под закалку необходимо обеспечить максимальное растворение карбидов и получение высоколегированного аустенита. Такая структура увеличивает прокаливаемость и позволяет получить стали для изготовления режущего инструмента и быстроизнашивающихся деталей технологического оборудования.Особо твердые инструментальные материалы созданы на основе нитрида бора и нитрида кремния. В них нет пластичной металлической связки. Изделия из этих материалов изготавливают либо с помощью взрыва, либо в условиях сверхвысоких статических давлений и высоких температур. Изделия из нитридов бора и кремния используют в качестве материала иденторов (наконечников) для измерения твердости тугоплавких материалов в интервале температур 700—1800 °С, как абразивный материал и в качестве сырья для изготовления сверхтвердых материалов, применяемых для оснащения режущей части инструментов для обработки закаленных сталей, твердых сплавов, стеклопластиков, цветных металлов. Они обладают высокой твердостью (НК.А 94—96), прочностью, износостойкостью, теплопроводностью, высокой стабильностью физических свойств и структуры при повышении температуры до 1000 °С. Их преимуществом является доступность и дешевизна исходного продукта, благодаря чему они используются для замены вольфрамсодержащих твердых сплавов.Для изготовления доводочных паст, шлифовальных кругов применяют абразивные материалы. Они представляют собой порошки, либо скрепленные связкой, либо нанесенные на гибкую основу — ткань или бумагу. Различают природные и искусственные абразивные материалы. К природным относятся алмазы, гранаты, корунд; к искусственным — искусственные алмазы, гексагональный нитрид бора (эльбор), карборунд.

cyberpedia.su

Сталь автоматная ГОСТ 1414-75 по доступным ценам | Екатеринбург, отгрузка по всей России

Автоматные стали — это стали повышенной обрабатываемости резанием [сталь автоматная ГОСТ 1414-75]. При обработке автоматных сталей достигается высокая производительность, обеспечивается малая шероховатость обработанной поверхности, хорошее стружкоотделение. Автоматные стали используются в основном в массовом производстве для изготовления деталей на станках-автоматах (винтов, шпилек, болтов, гаек, мелких деталей сложной конфигурации и т.п.). Хорошая обрабатываемость автоматных сталей резанием достигается за счет повышенного содержания в них серы (до 0,08… 0,35 %) и фосфора (0,06… 0,15 %). Наличие сульфидов способствует образованию при резании стружки надлома и получению низкой шероховатости обработанной поверхности, а также оказывает смазывающее действие, уменьшая трение между обрабатываемой поверхностью, стружкой и инструментом, что повышает стойкость режущего инструмента. Однако наличие серы и фосфора в повышенных количествах снижает вязкость и пластичность сталей, поэтому они имеют пониженную прочность и склонны к хрупкому разрушению.Улучшение обрабатываемости сталей резанием достигается также введением в них свинца (0,15…0,30 %), селена (0,04…0,10 %) и кальция, при этом механические свойства сохраняются достаточно высокими. Автоматные стали обозначаются буквой А, которая ставится в начале марки, и цифрами, показывающими среднее содержание углерода в сотых долях процента (например, А12 — автоматная сталь, среднее содержание углерода — 0,12 %). Марганец обозначается буквой Г (если его количество в стали более 1 %, например сталь А40Г), свинец — буквой С, селен — буквой Е. Кальцийсодержащие стали обозначаются буквами АЦ, например АЦ40.В промышленности России нашли применение калъцийсодержащие автоматные стали. При высокой обрабатываемости калъцийсодержащие автоматные стали лишены недостатков автоматных сталей с повышенным содержанием вредных примесей — серы и фосфора. Повышенная обрабатываемость калъцийсодержащих автоматных сталей достигается за счет образования в зоне резания кальцийсодержащего слоя толщиной несколько мкм, играющего роль внутренней смазки и препятствующего образованию адгезии. Кроме того, наличие кальция в стали приводит при определенных скоростях резания к возникновению на поверхности инструмента отложений, предотвращающих и компенсирующих износ. Из кальцийсодержащих автоматных сталей изготавливают термически упрочняемые детали — шестерни, валы и т.д.

Оперативная информация о наличии на складе металлопроката в автоматных сталях (ГОСТ 1414-75) по телефонам ГП "Стальмаш", ООО

ТЕЛЕФОНЫ:(343) 268-6735 , (343) 268-7815 , (343) 269-2099 , (343) 269-2102 ФАКС:(343) 329-5139 , (343) 329-5371 , (343) 329-5747 E-MAIL:[email protected]@yandex.ru

Отгружаем металлопрокат по всей территории России:

Ярославль, Якутск, Южно-Сахалинск, Чита, Череповец, Челябинск, Чебоксары, Хабаровск, Уфа, Улан-Уде, Тюмень, Тула, Воронеж, Томск, Тольятти, Тверь, Тамбов, Сургут, Смоленск, Саратов, Санкт-Петербург, Самара, Салехард, Сыктывкар, Ростов-на-Дону, Псков, Петропавловск-Камчатский, Петрозаводск, Пермь, Пенза, Оренбург, Омск, Новосибирск, Новокузнецк, Нижний Новгород, Новгород, Нижневартовск, Находка, Набережные Челны, Мурманск, Магадан, Москва, Липецк, Красноярск, Краснодар, Кострома, Комсомольск-на-Амуре, Киров, Кемерово, Калуга, Казань, Калининград, Иркутск, Йошкар-Ола, Горно-Алтайск, Брянск, Вологда, Владимир, Владивосток, Благовещенск, Белгород, Барнаул, Астрахань, Архангельск, Ангарск, Абакан

yaruse.ru

Автоматная сталь: состав, применение, маркировка

Автоматные стали – группа железо-углеродистых сплавов, разработанная специально для обработки на станках-автоматах, которая находит применение в крупносерийном и массовом производстве шпилек, гаек, болтов и других металлоизделий, не запланированных для восприятия серьезных нагрузок. Производство металлопродукции с высокой обрабатываемостью резанием регламентируется ГОСТом 1414-75.

Какие стали называют автоматными?

Металлорежущие станки-автоматы, на которых смена сверл и другого режущего инструмента происходит без участия оператора, обеспечивают стабильность работы только при обработке металлов, имеющих хрупкую стружку. Поэтому в составе марок автоматных сталей предусмотрено наличие определенного количества элементов, способствующих охрупчиванию металла. По условному обозначению можно определить, какие именно элементы использовались для этих целей:

В маркировке автоматных сталей после первой буквы указывается содержание углерода в сотых долях процента. Пример обозначения: А11 – это сплав с хорошей обрабатываемостью резанием, содержащий 0,11% углерода.

Принцип действия элементов, содержащихся в автоматных сталях

Применяемые для данных целей легирующие элементы не особенно хорошо сказываются на механических характеристиках сплавов. Улучшая обрабатываемость, они снижают эксплуатационные свойства материала, поэтому использовать его рекомендуется только для металлопродукции неответственного назначения.

В итоге можно сказать, что эти сплавы обладают:

metallz.ru

АВТОМАТНАЯ СТАЛЬ - это... Что такое АВТОМАТНАЯ СТАЛЬ?

АВТОМАТНАЯ СТАЛЬсталь, предназнач. для обработки на металлореж. станках-автоматах. При резании даёт короткие, ломкие, легко отделяющиеся стружки. Это св-во стали обусловлено повышенным содержанием серы (0,08 - 0,2% ), а часто и фосфора (до 0,15%).

Большой энциклопедический политехнический словарь. 2004.

Смотреть что такое "АВТОМАТНАЯ СТАЛЬ" в других словарях:

dic.academic.ru