- Защитить стальные конструкции от образования коррозии (особенно это актуально в современном строительстве, где применяются металлические конструкции).

- Ограничить воздействие агрессивных составляющих внешней среды (растворов кислот, щелочей, химических элементов, разрушающих целостность стали).

- Создать поверхностный слой, обладающий хорошими электроизоляционными характеристиками.

- Придать деталям, отдельным элементам, конструкции в целом оригинальные декоративные и эстетические свойства.

- С применением химических реакций (химическое оксидирование стали).

- Использование электрохимических процессов (анодное оксидирование).

- Проведением термической обработки (термический метод).

- Создание низкотемпературной плазмы (плазменный метод).

- Лазерным (применяются специальные лазерные установки).

- надёжное антикоррозионное покрытие;

- хорошие электрические изоляторы;

- тонкий, но стойкий поверхностный слой;

- оригинальную цветовую гамму.

- импульсное лазерное излучение;

- непрерывное излучение.

- Подготовительный этап (включает подготовку необходимого оборудования, реактивов, самой детали).

- Этап непосредственного оксидирования.

- Завершающий этап (удаление вредных следов химического процесса).

- Грубая зачистка поверхности (применяется щётка по металлу, наждачная бумага, полировочная машина с соответствующими дисками).

- Окончательная механическая полировка поверхности.

- Снятие жирового налёта и остатков полировки. Его называют декопирование. Он проводится в пяти процентном растворе серной кислоты. Время пребывания обрабатываемой детали в растворе равно одной минуте.

- Промывание детали. Эту процедуру проводят в тёплой кипячёной воде. Целесообразно её провести несколько раз.

- Завершающей операцией является так называемое пассирование. Вымытую после обработки деталь, помещают чистую кипячёную воду, в которой предварительно растворяют хозяйственное мыло. Этот раствор вместе с деталью подогревают и доводят до состояния кипения. Процедуру кипения продолжают в течение нескольких минут.

- В нейтральную посуду (лучше с эмалированным покрытием), заливается вода. В ней растворяют около едкий натр. Объём вещества зависит от количества воды. Целесообразно получить раствор около 5 процентов.

- В полученный раствор полностью погружают обрабатываемую деталь.

- Раствор с погруженной деталью нагревают до 150 градусов. Практически это процесс кипячения. Он продолжается примерно два часа. Используя инструмент, проверяют качество процесса. Если необходимо время может быть увеличено.

- Деталь извлекают из ванны с реактивом.

- Укладывают на ровную поверхность, дают её остыть естественным образом (без принудительного охлаждения). Желательно создать условия, ограничивающие контакт с окружающим воздухом.

- Визуально проверяют качество полученного оксидирования. Отсутствие непокрытых участков, плотность образованной плёнки, итоговый цвет.

- химическое;

- электрохимическое;

- термическое;

- плазменное.

- тонкослойные покрытия с толщиной от 0,1 до 0,4 микрометров;

- электроизоляционные и износостойкие слои толщиной от 2–3 до 300 микрометров;

- защитные покрытия от 0,3 до 15 микрометров;

- специальные эмалеподобные слои (именуются в среде специалистов эматаль-покрытиями).

- кремниевые поверхности;

- полупроводниковые изделия;

- фотокатоды.

- взять эмалированную емкость, не имеющую царапин и сколов;

- налить в нее воду (один литр) и развести 50 граммов едкого натра;

- поместить емкость на плиту, положить в нее изделие и подогреть смесь до 140–150 градусов.

- оксидное покрытие однозначно меняет первоначальный цвет изделия;

- при обработке алюминиевых деталей увеличивается их прочность;

- в процессе обработки нержавейки тоже происходит изменение цвета;

- исключается проявление коррозий и ржавчины.

- Сначала поверхность изделия полируется. Нужно убрать все инородные проявления и налет. Очистка должна быть тщательной и равномерной.

- Производится декопирование с помощью раствора серной кислоты. Лучше использовать 5%-й состав. Изделие помещается в раствор на одну минуту.

- Необходимо вытащить деталь из кислоты и промыть ее в кипяченой, слегка теплой воде. Процедуру при необходимости проделать несколько раз.

- После производится пассирование. Деталь помещается в воду с небольшим количеством хозяйственного мыла. Прокипятить изделие в течение нескольких минут.

- В эмалированную посуду, которая не имеет никаких нарушений поверхности, заливается вода. Сюда добавляется примерно 50 грамм едкого натра.

- Аккуратно уложить изделие в емкость так, чтобы она была полностью покрыта раствором. Нагреть содержимое до 150 градусов. Кипячение производится около двух часов. Может потребоваться и больше времени. Все зависит от температуры нагрева. Только потом завершается процесс обработки.

- Далее нужно выложить изделие на ровную поверхность и дать ему остыть. Желательно ограничить площадь соприкосновения элемента с поверхностью. Если изделие поменяло цвет, то металл поддался воронению.

- Защитить поверхность от образования коррозии, когда изделие используется в строительных целях. Даже когда не производится прямое негативное воздействие на металлический предмет, защита такого рода просто необходима.

- Защитить поверхности от агрессивных воздействий внешней среды, например, заборы, решетки на окна, столбы и металлические детали декора зданий.

- Сформировать слой, который образует электроизоляционный щит. Это применимо в технике и постройках, которые должны обезопасить человека от воздействий электрического тока.

- Изменить эстетические или декоративные свойства, если нет желания окрашивать детали, изменяя их уникальный рельеф.

- Шифры наносимых покрытий: Хим.Окс

- Обрабатываемые стали: углеродистые стали

- Габариты изделий: до 1000х1000х1000 мм. Масса до 3 т.

- Нанесение покрытий на изделия любой сложности

- ОТК, паспорт качества, работа в рамках ГОЗ

- Одна и та же ванна может использоваться для чернения при комнатной температуре деталей из сталей и чугунов – разных марок и видов

- Покрытия характеризуются отличными противозадирными свойствами

- Приработка сопрягающихся деталей облегчается, свойства режущего инструмента улучшаются, срок его службы увеличивается

- Посадочные размеры деталей и твердость сохраняются

- Шифры наносимых покрытий: Хим.Окс

- Обрабатываемые стали: углеродистые стали

- Габариты изделий: до 1000х1000х1000 мм. Масса до 3 т.

- Нанесение покрытий на изделия любой сложности

- ОТК, паспорт качества, работа в рамках ГОЗ

- Одна и та же ванна может использоваться для чернения при комнатной температуре деталей из сталей и чугунов – разных марок и видов

- Покрытия характеризуются отличными противозадирными свойствами

- Приработка сопрягающихся деталей облегчается, свойства режущего инструмента улучшаются, срок его службы увеличивается

- Посадочные размеры деталей и твердость сохраняются

Преимущества оксидирования стали и методы обработки. Химическое оксидирование стали

Технология оксидирования стали: химическое, анодное, термическое

Одной из важных задач по сохранению металлических конструкций является борьба с вредным воздействием окружающей среды. Повышенная влажность, наличие в воздухе химически активных элементов, способных разрушать целостность металла, особенно стали, приводит к ухудшению таких показателей как надёжность и прочность.

Для решения этой задачи готовые изделия покрывают различными видами защитных покрытий.

Оксидирование стали

Существуют различные методы повышения поверхностной устойчивости и антикоррозийности.

Одним из таких методов является создание на поверхности стали защитной плёнки, используя специальные способы обработки.

Понимание сущности назначения этого процесса требует ответа на вопрос — что такое оксидирование?

Сущность заключается в использовании свойств окислительно — восстановительной реакции, в результате чего на поверхности стали образуется защитная плёнка. Так же производится оксидирование стали.

Этот процесс позволяет решить следующие задачи:

Оксидирование металла производится следующими методами:

Анодированная сталь

Рассмотрим каждый метод подробнее.

Химическое оксидирование

Этот процесс предполагает обработку металлов растворами, смесями, расплавами химических элементов (такие окислы как окислы хрома). Данное оксидирование позволяет провести так называемую пассивацию поверхности металла. Он предполагает создание в близком к поверхности слое металла неактивного (пассивного) образования. Создаётся тонкий поверхностный слой, защищающий основную часть конструкции.

Технологически этот процесс реализовывается посредством опускания подготовленной металлической детали в раствор щёлочи или кислоты, заданного процентного соотношения.

Выдерживают его там определённое время, которое позволяет полностью провести окислительно — восстановительную реакцию. Затем деталь тщательно промывают, подвергают естественной сушке, окончательной обработке.

Химическое оксидирование стали

Для создания кислотной ванны применяют три вида химически активных кислот: соляную, азотную, ортофосорную. Ускорение протекания химической реакции стимулируют добавлением в раствор кислоты соединений марганца, калия, хрома. Реакция окисления протекает при температуре раствора в интервале от 30 °С до 100 °С.

Применение растворов на основе щелочных соединений позволяет использовать добавки соединений нитрата натрия и диоксида марганца. В этом случае температура раствора необходимо повышать до 180 °С, а с добавками и до 300 °С.

После проведенной процедуры деталь промывают и просушивают. Иногда для закрепления процесса химической реакции применяют бихромат калия. Для увеличения срока сохранения образованной плёнки проводят химическое оксидирование с промасливанием. Иногда такой процесс называют химоксидирование. При окончательном покрытии маслом получается надёжное покрытие от коррозии, обладающее эффектным высоко декоративным чёрным цветом.

Анодное оксидирование

Такой вид называется – электрохимическое оксидирование стали. Иногда его называют и анодное оксидирование стали. Также применяют термин анодирование. В его основу заложен химический процесс электролиза. Его можно проводить как в твёрдых, так и в жидких электролитах. Подготовленную заготовку помещают в ёмкость с оксидным раствором.

Протекание реакции электролиза возможно при создании разности потенциалов между двумя элементами.

Поверхность окисляемого изделия характеризуется положительным потенциалом. Из раствора выделяют химически активные элементы с отрицательным потенциалом. Взаимодействие разнополярных элементов и называется реакцией электролиза (в нашем случае анодирования).

Анодное оксидирование

Протекание реакции анодирования можно выполнить в домашних условиях. Требуется чётко выполнять условия техники безопасности. В реакции участвуют вредные реактивные жидкости и небезопасное напряжение.

Применение анодного оксидирования позволяет создавать защитные плёнки различной толщины. Создание толстых плёнок возможно благодаря применению раствора серной кислоты.

Тонкие плёнки получают в растворах борной или ортофосфорной кислоты. С помощью анодирования можно придать поверхностному слою металла красивые декоративные оттенки. С этой целью процесс проводят в органических кислотах. В качестве таких растворов применяют щавелевую, малеиновую, сульфосалициловую

Специальным процессом анодирования считается микродуговое оксидирование. Оно позволяет получать покрытия, обладающие высокими физическими и механическими характеристиками. К ним относятся: защитные, изоляционные, декоративные, теплостойкие и антикоррозийные свойства. В этом случае оксидирование производится под действием переменного или импульсного тока в специальных ваннах заполненных электролитом. Такими электролитами являются слабощелочные составы.

Анодное оксидирование в домашних условиях

Анодирование позволяет получить поверхностный слой, обладающий следующими свойствами:

К анодированию нержавеющей стали требуется специальный подход. Это связано с тем, что такая сталь считается нейтральным (инертным) сплавом. Поэтому на производстве при анодировании большого количества деталей применяют двух этапную процедуру.

На первом этапе анодирование нержавеющей стали производят совместно с другим, более подходящим для этого процесса металлом. Это может быть никель, медь, другой металл или сплав.

На втором этапе производят оксидирование непосредственно самой нержавеющей стали. Для упрощения процесса оксидирования сегодня ведутся разработки специальных добавок, так называемых пассивирующих паст. Эти составы ускоряют процесс реакции нержавеющей стали.

Термическое оксидирование

Согласно термину оксидирование происходит при относительно высоких температурах. Величина этого показателя зависит от марки стали. Например, процесс термического оксидирование обычной стали происходит в специальных печах. Внутри создаётся температура, близкая к 350 °С. Класс легированных сталей подвергаются термическому оксидированию при более высоких температурах. Необходимо разогреть заготовку до 700 °С. Обработка продолжается в течение одного часа. Этот процесс получил название воронение стали.

Воронение стали

Воронение стали  Стальной пистолет после воронения

Стальной пистолет после воронения Плазменное оксидирование

Такое оксидирование проводят в среде с высокой концентрацией кислорода с помощью низкотемпературной плазмы. Плазма создаётся благодаря разрядам, возникающим при подаче токов высокой или сверхвысокой частоты.

Плазменное оксидирование используют для формирования оксидированных плёнок на достаточно небольших поверхностях.

В основном его применяют в электронике и микроэлектронике. С его помощью образуют слои на поверхности полупроводниковых соединений, так называемых p-n переходах. Такие плёнки используют в транзисторах, диодах (в том числе в туннельных диодах), интегральных микросхемах. Кроме этого она используется для повышения светочувствительного эффекта в фотокатодах.

Плазменное оксидирование

Разновидностью плазменного оксидирования является оксидирование с применением высокотемпературной плазмы. Иногда её заменяют на дуговой разряд с повышением температуры до 430 °С и выше. Применение этой технологии позволяет значительно повысить качество образуемых покрытий.

Лазерное оксидирование

Эта технология достаточно сложна и требует специального оборудования. Для проведения оксидирования используют:

В обоих случаях применяются лазерные установки инфракрасного диапазона. За счёт лазерного прогрева верхнего слоя материала удаётся получить достаточно стойкую защитную плёнку. Однако этот метод применяется только для поверхности небольшой площади.

Лазерное оксидирование

Оксидирование своими руками

Организовать процесс оксидирования небольших металлических изделий можно в домашней лаборатории. При точном соблюдении последовательности технологических операций добиваются качественного оксидирования.

Весь процесс следует разделить на три этапа:

На подготовительном этапе проводят следующие работы:

Оксидирование в домашних условиях

На этом предварительный этап заканчивается.

Основной этап оксидирования состоит из следующих операций:

На завершающем этапе с деталью производят следующие операции:

Таким образом, проводить оксидирование можно и в домашних условиях. Главное, соблюдать указанные рекомендации.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Оксидирование стали – все способы нанесения защитного покрытия

Под оксидированием стали понимают процедуру создания на металлических поверхностях оксидной пленки. Данная операция проводится для образования декоративных и защитных покрытий, а также специальных диэлектрических слоев на стальных изделиях.

1 Особенности химического оксидирования

Интересующий нас процесс можно выполнить по нескольким технологиям. Оксидирование принято делить на:

При химическом оксидировании поверхность изделий обрабатывают расплавами либо растворами хроматов, нитратов и других окислителей, что увеличивает антикоррозионную защиту металла. Подобная процедура может выполняться посредством применения щелочных или кислотных композиций.

Рекомендуем ознакомиться

Химическое оксидирование щелочного типа выполняется при температурах от 30 до 180 градусов. Для него используют щелочи и небольшое количество окислителей. После обработки деталей щелочными соединениями их обязательно промывают (весьма тщательно), а затем просушивают. В некоторых случаях заготовки, прошедшие процедуру оксидирования, дополнительно промасливают.

Для кислотной операции обычно применяют композиции, состоящие из 2–3 кислот – соляной, ортофосфорной, азотной, в которые добавляют в незначительных объемах соединения марганца и другие соединения. Температура такого способа оксидирования варьируется в пределах 30–100 градусов. Используется он чаще всего для декорирования и защиты от коррозии ржавления.

Химическое оксидирование любого из двух описанных типов позволяет получать в производственных и в домашних условиях пленки с достаточно высокими защитными характеристиками. При этом электрохимическая процедура предохранения стали от коррозионных явлений считается более эффективной. Именно поэтому химическое оксидирование для стальных изделий используется реже, нежели электрохимическое.

2 Анодное оксидирование – что оно собой представляет?

Анодный процесс (именно так обычно называют оксидирование электрохимического вида) осуществляется в твердых либо жидких электролитах. Он обеспечивает высоконадежные пленки следующих типов:

При анодировании поверхность окисляемого изделия характеризуется положительным потенциалом. Такая процедура рекомендована для защиты элементов интегральных микросхем, создания на полупроводниковых материалах, сплавах и сталях диэлектрических покрытий. При желании анодирование можно выполнить в домашних условиях, но при четком и безоговорочном соблюдении стандартов техники безопасности, так как для операции используются агрессивные соединения.

Частным случаем анодирования считается методика микродугового оксидирования, которая позволяет получать уникальные покрытия с высокими декоративными, теплостойкими, защитными, изоляционными и антикоррозионными параметрами. Микродуговой процесс осуществляется под действием переменного или импульсного тока в электролитах, имеющих слабощелочной характер.

Рассматриваемый способ нанесения специальных слоев обеспечивает толщину покрытий на уровне 200–250 микрометров. После выполнения операции поверхность изделия внешне похоже на керамику. Микродуговое оксидирование при наличии оборудования нередко производят в домашних условиях. Во время процесса в воздух не выделяется каких-либо опасных для человека веществ. По этой причине микродуговая обработка становится все более популярной среди домашних мастеров.

3 Тонкости термического и плазменного оксидирования

Термический процесс подразумевает, что оксидная пленка формируется на стали в атмосфере водяного пара либо иной кислородсодержащей среде при достаточно высоких температурах. В домашних условиях такую операцию не выполняют, так как она требует использования специальных печей, в которых железо либо низколегированные стали нагревают примерно до 350 градусов.

Если же речь идет об обработке средне- и высоколегированных сталей, температура в печи и вовсе должна равняться 650–700 градусам. Общая длительность термического оксидирования, как правило, составляет около часа.

Практически нереально выполнить в домашних условиях и плазменное оксидирование. Оно производится в низкотемпературной плазме, содержащей кислород. Плазменная среда при этом создается обычно посредством ВЧ- и СВЧ-разрядов, реже применяются разряды постоянного тока. Качество получаемых защитных пленок оксидов при плазменном процессе очень высокое. Поэтому его применяют для нанесения покрытий на ответственные детали:

4 Как самостоятельно выполнить операцию?

Самый простой способ нанесения защитного покрытия на стальные изделия в домашних условиях не требует особых умений. При желании оксидирование своими руками может выполнить любой. Сначала деталь, которую планируется обработать, полируют либо зачищают. Затем с ее поверхности удаляют окислы (декапируют), используя для этих целей раствор (пятипроцентный) серной кислоты. Изделие помещают в него на 60 секунд.

После ванны с кислотой деталь необходимо промыть в теплой воде и подвергнуть ее пассивированию – пятиминутному кипячению, которое осуществляют в растворе водопроводной воды с 50 граммами обычного хозяйственного мыла (такое количество моющего средства рассчитано на один литр воды). Теперь поверхность полностью готова к оксидированию. Для реализации процедуры следует:

Через полтора часа деталь можно доставать – оксидирование успешно завершено!

tutmet.ru

преимущества и методы обработки металла

Оксидирование стали – это один из наиболее эффективных способов защиты поверхности металла от негативных внешних воздействий. В результате на металле образуется защитное покрытие в виде специфической пленки. Особенности и функции такой пленки напрямую зависят от метода оксидирования. Рассмотрим подробнее каждый из способов такой обработки, но сначала узнаем, какими вообще характеристиками обладает оксидированный металл.

Преимущества оксидирования

Металл считается наиболее популярным строительным материалом, который обладает массой преимуществ: дешевизна, прочность, долговечность и доступность. Но есть и недостатки: часто происходят окисления, коррозия, появляется ржавчина, и внешний вид металла портится в худшую сторону.

Окисление при оксидировании полностью исключается, так как на поверхности формируется стойкая защитная пленка. Именно защита металла от разрушения является основной функцией этой пленки. Оксидировать можно, в принципе, любой метал: сталь, алюминий, драгоценные сплавы. Часто к такой процедуре прибегают в ювелирном деле, но и производственное предприятие требует такой оксидной обработки.

В результате оксидирования или воронения проявляются такие особенности:

Для покрытий используются только специфические химические составы и особые термические условия. Если периодически обрабатывать такие детали специальными химическими веществами, то их эксплуатация существенно продлится.

Методы обработки металла

Оксидирование металла осуществляется несколькими способами: химическим, плазменным, термическим и электрохимическим. Каждый из них имеет свои преимущества и особенности. Некоторые методы оксидирования стали требуют специальных условий и технологий, растворов с редкими составляющими.

Химический

Химическое оксидирование стали предполагает ее покрытие оксидирующим веществом. Обычно это расплав, нитратный раствор или специальный окислитель. Химический способ обработки материала позволяет сохранить высокую сопротивляемость к коррозии и ржавчине. Такое оксидирование предполагает особенности – работа осуществляется при низких и высоких температурах. В любом случае изделие опускают в раствор из окислителя и щелочи. Потом деталь моют, сушат и маслят.

Химическое оксидирование алюминия придает данному материалу разноцветную окраску. Такие же цветовые переливы получает и сталь.

Электрохимический

Электрохимическое оксидирование по-другому называют анодирование, так как проводится по методу электролизного принципа. По электрохимическому принципу сталь обрабатывается в жидких или твердых оксидных растворах.

Электрохимическим способом можно получить покрытие с тонким слоем, электроизоляторы, защитные покрытия, эмалевидные слои. В результате электрохимического способа покрытие на поверхности детали получается прочным и долговечным.

Существует и электрохимическая процедура – микродуговое оксидирование. Используется для придания металлу декоративных характеристик.

На видео: электрохимическое оксидирование в растворе щёлочи.

Термический

Термическое оксидирование происходит за счет формирования специальной атмосферы с кислотной средой. При термическом воздействии используется специальная печь с высокой температурой. Такую обработку нельзя выполнить самостоятельно, так как для сталей используется высокая температурная черта. В результате создается прочная пленка, которая долго держится. Термический метод считается самым простым и распространенным среди всех остальных.

Плазменный

Плазменному оксидированию нет аналогов. Оно не сравнимо с термическим оксидированием, хотя и присутствуют общие технологии обработки. Термическое оксидирование выполняется при высоких температурных режимах, а плазменное при низких. Однако что термическое оксидирование, что плазменное, производятся благодаря специальному оборудованию, то есть процедуры выполняются в печи. Для нержавеющей стали – это самый подходящий вариант обработки.

Достичь оптимального уровня защиты можно при использовании правильного оксидного вещества. Если технологии отделки будут выполнены в соответствии с инструкциями, то эксплуатационный период металла увеличится в несколько раз.

Оксидирование в домашних условиях

Процедуру можно произвести и в домашних условиях, при этом качество покрытия ничем не будет уступать заводским или фабричным аналогам. Воронением может заняться любой человек, у которого есть в наличии щелочь и окислитель. С помощью таких компонентов производится самое элементарное химическое оксидирование.

Естественно, оксидированный в домашних условиях материал будет уступать своими защитными характеристиками, но значительно повысится его устойчивость в сравнении с первоначальными условиями. Кроме основных особенностей и эстетическая составляющая может значительно пострадать.

Алгоритм домашней обработки:

Оксидированные детали существенно изменяют внешний вид и характеристики. Такое воронение соответствует химическому типу покрытия, которое наносится в заводских условиях.

Где используются обработанные изделия

Иногда способа обработки с помощью щелочных и окислительных средств достаточно. Эстетически привлекательно смотрятся кованные ограды и заборы, которые не окрашены цветной краской, а обработаны химическим, термическим или электрохимическим способом.

Данный способ отделки металлических изделий используется для того, чтобы:

Используются такие изделия и детали в быту, строительстве, ювелирном деле. Увеличить стойкость можно с помощью вспомогательного покрытия – лакокрасящего средства.

Часто воронения становится достаточно. Деталь приобретает темные оттенки с характерным отливом. Дополнительные способы отделки позволяют варьировать цветовую гамму.

В любом случае, оксидирование металлических изделий и деталей просто необходимо для того, чтобы сохранить их положительные характеристики. Производится процедура в домашних и заводских условиях, с соблюдением специфических технологий работы. Необходимы и вспомогательные вещества: окислитель и щелочь. Правильный температурный режим и достаточное время выдержки приведут к качественному воронению металла любого сплава.

Мастер-классы по оксидированию на дому (2 видео)

Оксидированный металл (20 фото)

gidpokraske.ru

Химическое оксидирование - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Химическое оксидирование - сталь

Cтраница 1

Химическое оксидирование стали и алюминия позволяет получать сплошные слои с малой пористостью и хорошей адгезией, которые имеют защитные свойства в атмосфере с низкой степенью коррозионной агрессивности. Сталь подвергают, например, так называемому воронению, которое в сочетании с консервирующими средствами обеспечивает удовлетворительную защиту стальных изделий от сухой атмосферной коррозии. Окисные слои на алюминии, полученные химическим оксидированием, существенно повышают стойкость не только самого алюминия, но и лакокрасочных систем, нанесенных на окисный слой. [1]

Химическое оксидирование стали и чугуна производится в нагретых растворах, состаны которых приведены в тпбл. [2]

Химическое оксидирование стали осуществляется, в основном, в щелочных и бесщелочных растворах. [3]

При химическом оксидировании стали превышение скорости возникновения на поверхности металла зародышей пленки над скоростью роста отдельных кристаллов приводит к быстрому их смыканию, изоляции металла от раствора и формированию малопористого оксидного слоя небольшой толщины. Если же скорость образования зародышей относительно невелика, создаются условия для их роста и формирования оксидного слоя большей толщины. Отсюда следует, что результат процесса зависит от того, как состав рабочего раствора и режим обработки будут влиять на скорости указанных реакций. Повышение концентрации щелочи способствует росту толщины покрытия, но в чрезмерно концентрированном растворе на поверхности металла образуется рыхлый осадок гидроксида железа, что ухудшает защитные свойства пленки. Увеличение концентрации окислителя способствует повышению скорости возникновения зародышей оксида и, как следствие этого, - формированию пленки небольшой толщины. В этом же направлении действует повышение температуры раствора. [4]

Отработанный раствор химического оксидирования стали загрязнен большим количеством железа. Такой раствор без предварительной обработки может быть использован для приготовления перечисленных в квадрате I ( рис. 7.4) растворов. При приготовлении растворов, перечисленных в квадрате II, железо целесообразно удалить. Вследствие сильного газовыделения происходит флотация гидроксида железа ( III) - образуется пена желто-коричневого или коричневого цвета, которую убирают с поверхности раствора сетчатым совком. Окончание процесса определяют по образованию белой пены. [5]

Основой процесса химического оксидирования стали является реакция взаимодействия металла со щелочью и окислителями. [6]

Рыхление окалины допускается проводить в растворе химического оксидирования стали. [7]

В табл. 14.8 приведены составы для химического оксидирования стали и чугуна. [8]

Здесь наиболее важным является получение на поверхности металла плотной, прочносцепленной оксидной пленки с заданными свойствами. Качественно рассмотрим процесс химического оксидирования стали в щелочи при повышенной температуре. Как видно из рис. 1.9, потенциал будет находиться в области пассивности железа и на нем образуется пассивная пленка. [9]

Оксидные покрытия получают путем химической или электрохимической обработки поверхности металла. Эти способы называются оксидированием, воронением, анодированием. Химическое оксидирование сталей проводят путем нагрева их в растворе, содержащем едкий натр и нитрит натрия. Получающаяся оксидная пленка в зависимости от толщины имеет различный цвет - от светло-синего до черного. При воронении пленка получается черного цвета. При электрохимическом воронении к детали подсоединяют положительный полюс источника тока, ускоряя тем самым процесс образования пленки. Получающаяся оксидная пленка имеет поры. Для повышения защитных свойств пленки ее подвергают обработке маслами. Для получения оксидной пленки на алюминии применяют анодирование, которое осуществляется электрохимическим способом в растворе, содержащем хромовый ангидрид, серную и щавелевую кислоту. Пленка, полученная таким способом, хорошо защищает металл от коррозии, является износостойкой и обладает электроизоляционными свойствами. [10]

Страницы: 1

www.ngpedia.ru

Оксидация стали - это... Что такое Оксидация стали?

Оксидирование — создание оксидной плёнки на поверхности изделия или заготовки в результате окислительно-восстановительной реакции. Оксидирование преимущественно используют для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоёв. Различают термические, химические, электрохимические (или анодные) и плазменные методы оксидирования.

Виды оксидирования

Термическое оксидирование обычно осуществляют при нагревании изделий в атмосфере, содержащей О2 или водяной пар. Например, термическое оксидирование железа и низколегированных сталей, называемое воронением, проводят в печах, нагретых до 300-350 °С, или при непосредственном нагревании изделий на воздухе, добиваясь необходимого цвета обрабатываемой поверхности. Легированные стали термически оксидируют при более высокой температуре (400-700 °C в течение 50-60 мин. Магнитные железоникелевые сплавы (пермаллои) оксидируют при 400-800 °С в течение 30-90 мин. Термическое оксидирование — одна из важнейших операций планарной технологии; создаваемые диэлектрические плёнки защищают готовые полупроводниковые структуры от внешних воздействий, изолируют активные области дискретных полупроводниковых приборов и интегральных схем. Наиболее часто термическое оксидирование применяют при изготовлении кремниевых структур. При этом Si окисляется на глубину около 1 мкм при 700-1200 °С. С начала 80-х гг. в производстве кремниевых больших интегральных схем оксидирование проводят при повышенном (до 107 Па) давлении O2 или водяного пара (термокомпрессионное оксидирование).

При химическом оксидировании изделия обрабатывают растворами или расплавами окислителей (нитратов, хроматов и др.).

Химическое оксидирование используют для пассивации металлических поверхностей с целью защиты их от коррозии, а также для нанесения декоративных покрытий на чёрные и цветные металлы и сплавы. В производстве электровакуумных приборов его применяют для чернения масок цветных кинескопов и др. деталей с целью получения поверхности с низким коэффициентом отражения света и высоким коэффициентом теплового излучения. Химическое оксидирование чёрных металлов проводят в кислотных или щелочных составах при 30-100 °С. Обычно используют смеси соляной, азотной или ортофосфорной кислот с добавками соединений Mn, Ca(NO3)2 и др. Щелочное оксидирование проводят в растворе щелочи с добавками окислителей при 30-180 °С. Оксидные плёнки на поверхности чёрных металлов получают также в расплавах, состоящих из щелочи, NaNO3 и NaNO2, MnO2 при 250-300 °С. После оксидирования изделия промывают, сушат и иногда подвергают обработке в окислителях (K2Cr2O7) или промасливают. Химическое оксидирование применяют для обработки некоторых цветных металлов. Наиболее широко распространено химическое оксидирование изделий из магния и его сплавов в растворах на основе K2Cr2O7. Медные или меднёные изделия окисляют в составах, содержащих NaOH и K2S2O8. Иногда химическое оксидирование используют для оксидирования алюминия и сплавов на его основе (дуралюминов). В состав раствора входят Н3РО4, CrO3 и фториды. Однако по качеству оксидные плёнки, полученные химическим оксидированием, уступают плёнкам, нанесённым методом анодирования.Электрохимическое оксидирование, или анодное оксидирование (анодирование), деталей проводят в жидких (жидкостное оксидирование), реже в твёрдых, электролитах. Поверхность окисляемого материала имеет положительный потенциал. Жидкостное оксидирование в водных и неводных растворах электролита применяют для получения защитных, декоративных покрытий и диэлектрических слоёв на поверхности металлов, сплавов и полупроводниковых материалов при изготовлении приборов со структурами металл-диэлектрик-полупроводник и СВЧ интегральных схем, оксидных конденсаторов, коммутационных плат на основе алюминия и других металлов. Наиболее широко анодное оксидирование используют для нанесения оксидных слоев на конструкции из Al и его сплавов. При этом получают защитные (толщиной 0,3-15 мкм), износостойкие и электроизоляционные (2-300 мкм), цветные и эматаль-покрытия (эмалеподобные), а также тонкослойные (0,1-0,4 мкм) оксидные плёнки. Для образования толстых оксидных слоёв применяют в основном растворы h3SO4 и CrO3. Тонкие оксидные плёнки получают в растворах на основе Н3РО4 и Н3ВО3. Цветное анодирование проводят в растворах, содержащих органические кислоты (щавелевую, малеиновую, сульфосалициловую и др.). Эматаль-покрытия получают в электролитах, содержащих, как правило, CrO3. Анодирование магния и его сплавов осуществляют в растворах, содержащих NaOH, фториды, хроматы металлов. Анодное оксидирование стали проводят в растворах щелочи или CrO3. Методы анодного оксидирования получают распространение в полупроводниковой технологии, особенно для получения оксидных слоёв на полупроводниках типа AIIIBV, AIIBVI и т.п.

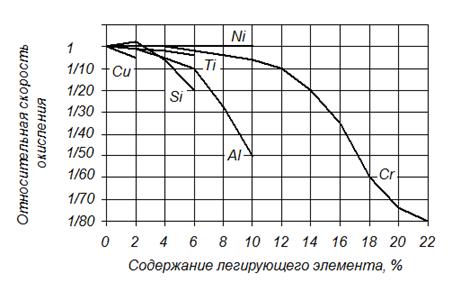

Плазменное оксидирование проводят в кислородсодержащей низкотемпературной плазме, образуемой с помощью разрядов постоянного тока, ВЧ и СВЧ разрядов. Таким способом получают оксидные слои на поверхности кремния, полупроводниковых соединений типа AIIIBV при изготовлении полупроводниковых приборов и интегральных схем, при создании туннельных переходов на основе плёнок Nb и Pb в криоэлектронных интегральных схемах, а также для повышения светочувствительности серебряно-цезиевых фотокатодов. Разновидность плазменного оксидирования — ионно-плазменное оксидирование, проводимое в высокотемпературной кислородсодержащей плазме СВЧ или дугового разряда в вакууме (около 1 Па) и температуре обрабатываемой поверхности не выше 430 °С. При таком способе оксидирования ионы плазмы достигают поверхности изделия с энергиями, достаточными для их проникновения в поверхностный слой и частичного его распыления. Качество оксидных плёнок, полученных этим методом, сравнимо с качеством плёнок, выращенных при термическом оксидировании, а по некоторым параметрам превосходит их.

См. также

Ссылки

http://www.xumuk.ru/encyklopedia/2/3044.html

http://nano-zp.ru/content/view/4/5/

Wikimedia Foundation. 2010.

dic.academic.ru

Оксидирование стали — studvesna73.ru

Химическое оксидирование — сталь

Химическое оксидирование стали и алюминия позволяет получать сплошные слои с малой пористостью и хорошей адгезией, которые имеют защитные свойства в атмосфере с низкой степенью коррозионной агрессивности. Сталь подвергают, например, так называемому воронению, которое в сочетании с консервирующими средствами обеспечивает удовлетворительную защиту стальных изделий от сухой атмосферной коррозии. Окисные слои на алюминии, полученные химическим оксидированием, существенно повышают стойкость не только самого алюминия, но и лакокрасочных систем, нанесенных на окисный слой. [1]

Химическое оксидирование стали и чугуна производится в нагретых растворах, состаны которых приведены в тпбл. [2]

Химическое оксидирование стали осуществляется, в основном, в щелочных и бесщелочных растворах. [3]

При химическом оксидировании стали превышение скорости возникновения на поверхности металла зародышей пленки над скоростью роста отдельных кристаллов приводит к быстрому их смыканию, изоляции металла от раствора и формированию малопористого оксидного слоя небольшой толщины. Если же скорость образования зародышей относительно невелика, создаются условия для их роста и формирования оксидного слоя большей толщины. Отсюда следует, что результат процесса зависит от того, как состав рабочего раствора и режим обработки будут влиять на скорости указанных реакций. Повышение концентрации щелочи способствует росту толщины покрытия, но в чрезмерно концентрированном растворе на поверхности металла образуется рыхлый осадок гидроксида железа, что ухудшает защитные свойства пленки. Увеличение концентрации окислителя способствует повышению скорости возникновения зародышей оксида и, как следствие этого, — формированию пленки небольшой толщины. В этом же направлении действует повышение температуры раствора. [4]

Отработанный раствор химического оксидирования стали загрязнен большим количеством железа. Такой раствор без предварительной обработки может быть использован для приготовления перечисленных в квадрате I ( рис. 7.4) растворов. При приготовлении растворов, перечисленных в квадрате II, железо целесообразно удалить. Вследствие сильного газовыделения происходит флотация гидроксида железа ( III) — образуется пена желто-коричневого или коричневого цвета, которую убирают с поверхности раствора сетчатым совком. Окончание процесса определяют по образованию белой пены. [5]

Основой процесса химического оксидирования стали является реакция взаимодействия металла со щелочью и окислителями. [6]

Рыхление окалины допускается проводить в растворе химического оксидирования стали. [7]

В табл. 14.8 приведены составы для химического оксидирования стали и чугуна. [8]

Здесь наиболее важным является получение на поверхности металла плотной, прочносцепленной оксидной пленки с заданными свойствами. Качественно рассмотрим процесс химического оксидирования стали в щелочи при повышенной температуре. Как видно из рис. 1.9, потенциал будет находиться в области пассивности железа и на нем образуется пассивная пленка. [9]

Оксидные покрытия получают путем химической или электрохимической обработки поверхности металла. Эти способы называются оксидированием, воронением, анодированием. Химическое оксидирование сталей проводят путем нагрева их в растворе, содержащем едкий натр и нитрит натрия. Получающаяся оксидная пленка в зависимости от толщины имеет различный цвет — от светло-синего до черного. При воронении пленка получается черного цвета. При электрохимическом воронении к детали подсоединяют положительный полюс источника тока, ускоряя тем самым процесс образования пленки. Получающаяся оксидная пленка имеет поры. Для повышения защитных свойств пленки ее подвергают обработке маслами. Для получения оксидной пленки на алюминии применяют анодирование, которое осуществляется электрохимическим способом в растворе, содержащем хромовый ангидрид, серную и щавелевую кислоту. Пленка, полученная таким способом, хорошо защищает металл от коррозии, является износостойкой и обладает электроизоляционными свойствами. [10]

Страницы: 9ensp;9ensp;1

Поделиться ссылкой:

Химия и химическая технология

9ensp;9ensp;9ensp;Опыт 4. Оксидирование стали. Нанесение оксидных пленок на металлы называется оксидированием, а в случае стали — воронением. [c.177]

9ensp;9ensp;9ensp;ВОРОНЕНИЕ — создание окисной пленки (от черного до темно-синего цвета различных оттенков) на поверхности изделий из углеродистой или низколегированной стали и чугуна разновидность оксидирования. Структура, внешний вид и защитные св-ва окисных пленок. гл. обр. из магн. окиси железа, обусловливаются их толщиной. Тонкие пленки (порядка 0,002—0,004 мкм) не меняют внешнего вида поверхности и практически не защищают (из-за пористости) изделия от коррозии металлов. Толстые (более 2,5 мкм) матовые пленки черного или серо-вато-черного цвета механически непрочны. Ввиду этого ири В. создают условия. обеспечивающие формирование плотных и блестящих пленок промежуточной толщины — от [c.216]

9ensp;9ensp;9ensp;Воронение и оксидирование стали (железа). Полировка стали (железа)—более трудоемкий процесс. чем полировка латуни и меди. Для полировки стали лучше всего воспользоваться пастой, составленной из [c.155]

9ensp;9ensp;9ensp;В стакан емкостью 100 мл влейте 75 мл раствора для оксидирования (60 г нитрита натрия и 600 г едкого натра на 1 л воды) и нагрейте его до кипения. В это время железный предмет (шайбу, плоское кольцо ) очистите наждачной бумагой, опустите на 2—3 мин в Ш раствор серной кислоты и тщательно промойте водой. Предмет повесьте на крючок стеклянной палочки и опустите его в нагретый раствор (палочка должна лежать на верхних стенках стакана). Включите секундомер и через 3, 5, 10 и 15 мин поднимайте палочку из раствора и наблюдайте изменение окраски железного предмета (соломенно-желтая, светло-шоколадная, бурая и сине-черная ). Напишите уравнения всех реакций, протекающих при оксидировании железа. Что называют в технике воронением стали [c.122]

9ensp;9ensp;9ensp;Химическое оксидирование стали и алюминия позволяет получать сплошные слои с малой пористостью и хорошей адгезией, которые имеют защитные свойства в атмосфере с низкой степенью коррозионной агрессивности. Сталь подвергают, например, так называемому воронению, которое в сочетании с консервирующими средствами обеспечивает удовлетворительную защиту стальных изделий от сухой атмосферной коррозии. Окисные слои на алюминии, полученные химическим оксидированием, существенно повышают стойкость не только самого алюминия, но и лакокрасочных систем, нанесенных на окисный слой. [c.74]

9ensp;9ensp;9ensp;Оксидирование является старейшим и известнейшим видом массовой и экономичной защиты черных металлов от коррозии. Вместе с тем оксидные пленки на полированной поверхности имеют красивую декоративную внеш- ность, черный цвет с различными оттенками, чаще всего синевато-черным или фиолетово-черным. цвета воронова крыла, вследствие чего оксидирование стали часто называть воронением. [c.222]

9ensp;9ensp;9ensp;Издавна известен процесс воронения и синения сталей. По существу, это термический способ их оксидирования. Его проводят на воздухе при температуре 350— 360°С. Поверхность изделий предварительно покрывают тонким слоем 15—20 %-ного раствора асфальтового лака в бензине и подсушивают на воздухе. Такой же эффект может быть получен при оксидирующей обработке изделий в кипящем растворе щелочи в присутствии нитратов и нитритов щелочных металлов. [c.150]

9ensp;9ensp;9ensp;Хорошее защитное действие пленок. получаемых на поверхности металлов в результате их химкчеокото воздействия с окружающей средой. привело к применению методов искусственного образования или усиления таких пленок для повышения солротивления коррозии. Наряду с оиисными пленками создают пленки окисно )хроматные, фосфатные, сульфидные и др. Оксидирование (воронение) стали и железа осуществляют погружением изделий в ванны с очень концентрированным раствором щелочи. в который добавлены окислители (МпОг, N3 02). Широкое распространение получило анодное окисление (анодирование), осуществляемое в присутствии окислителя или при последующей дополнительной обработке им. Таким путем достигается, например, усиление окисной пленки на алюминии в изделиях, предназначенных для эксплуатации в более жестких условиях. [c.424]

9ensp;9ensp;9ensp;Оксидирование металлов заключается в создании на поверхности плотных пленок их оксидов, что осуществляется либо химическим, либо электрохимическим путем. В. первом случае очищенную от продуктов коррозии и обезжиренную деталь погружают на определенное время в раствор окислителей. который вызывает пассивацию (гл. X, 2) металла. Так проводят воронение стали, для чего стальной предмет можно выдержать до 90 мин в смешанном растворе NaNOз (50 г/л), НаМОг (200 г/л) и МаОН (800 г/л) при 140°С (метод Е. И. Забываёва). Во втором случае обрабатываемый металл помещают в окислительный раствор и для интенсификации его окисления подключают к положительному полюсу источника постоянного ток. делая его анодом. Так получают оксидированный (анодированный) алюминий. [c.197]

9ensp;9ensp;9ensp;Покрытие окисными пленками — оксидирование — применяется для защиты сталей. медных и алюминиевых сплавов ОТ атмосферной коррозии. При оксидировании стали ее поверхность приобретает черный цвет. поэтому процесс оксидирования называют также воронением. [c.40]

9ensp;9ensp;9ensp;При оксидировании стали поверхность ее приобретает синечерный цвет, почему этот процесс называется воронением. [c.239]

9ensp;9ensp;9ensp;Воронение, или оксидирование стали. Способы его выполнения очень разнообразны. Обработка железа паром, а затем восстанавливающими газами при температурах около 900° приводит к образованию пленки окислов, состоящей в наружном слое из Рез04 и в более глубоком — из FeO. Воронение достигается также погружением стали в расплавленную смесь селитры и двуокиси марганца при 300° или кипячением в щелочных окислительных растворах, содержащих, например, едкий натр. селитру и двуокись марганца. В этих случаях в поверхностном слое образуется РегОз. Воронение сообщает изделию красивый бархатистый иссиня-черный цвет. но в качестве коррозионной защиты недостаточно прочно. Оно пригодно лишь при работе в атмосферных условиях и то требует периодической смазки изделия жиром. [c.516]

9ensp;9ensp;9ensp;Для защиты используют также искусственно созданные пленки окислов на поверхности металла. т. е. продукты самой же коррозии. Известно, что в некоторых случаях металл, взаимодействуя с кислородом воздуха. образует на поверхности прочную окисную пленку. которая препятствует дальнейшему разрушению металла. Поэтому путем так называемого оксидирования на поверхности многих металлов, особенно стали. сплавов магния и алюминия, создают искусственные пленки. Защитная пленка. получающаяся при оксидировании стальных изделий. состоит из магнитной окиси — Рвз04. Изделия при этом приобретают красивую черную с темно-синим оттенком окраску, напоминающую цвет воронового крыла. Этот метод иногда называют воронением. [c.259]

Общая информация

Химическое оксидирование металла ( воронение, холодное чернение, химическое оксидирование ) позволяет получать консервационное покрытие различных цветов (чаще всего — чёрного), которое вместе с красивым внешним видом деталей обеспечивает влагооталкивающую коррозионную защиту.

Химическое оксидирование позволяет длительное время хранить стальные изделия не опасаясь за случайное появление коррозии, а также снижать вероятность появления задиров в парах трения.Химическое оксидирование не меняет размеров изделий, резьб, отверстий, зазоров — эта особенность бывает важной при обработке деталей с высокой точностью изготовления, благодаря чему возхможно нанесение покрытия на изделия с большим количеством отверстий высокими требованиями к допускам на покрытие.

Чаще всего химическому оксидированию подвергаются различные изделия:

— режущий и металлообрабатывающий инструмент (режущий инструмент для станков – торцевые и концевые фрезы, инструмент с твердосплавными пластинами, сверла, спиральные сверла, кольцевые пилы, плашки, метчики, развертки и др.)— узлы оборудования (шпиндельные патроны, планшайбы, шестерни, высокопрочные звездочки в цепных передачах, втулки, резцедержатели, цанги, ручной инструмент, детали контрольно-измерительных и оптических приборов, штанги и др.)— другие детали и изделия различного назначения (насосного, декоративного, технологического, автомобильного и др.).

Производители подшипников, в том числе и подшипников для автопрома, обрабатывают корпуса, наружные кольца, обоймы, крышки. Химическое оксидирование не приводит к изменению размеров, зато, когда начинается приработка, наличие покрытия обеспечивает трущимся поверхностям отличные противозадирные свойства.

Процесс является незаменимым при обработке удлиненных деталей, так как низкая температура процесса (до 140 С) не приводит к термической деформации изделий.

Примечательно, что в последнее время наметилась тенденция использования чернения в качестве декоративного покрытия, с последующей обработкой защитным лаком для придания блеска и износостойкости.

Примеры деталей с химическим оксидированием

Технология химического оксидирования

Химическое оксидирование металла (чернение и воронение) это процесс получения красивого равномерного покрытия, как правило чёрного, обладающего декоративными и защитными свойствами на металлических изделиях (углеродистая сталь, алюминий) при комнатной температуре для хололдных процессов и 140 С — для процесса воронения.Технологически процесс заключается в поочерёдном перемещении изделий в специальные растворы. Чернение металла не изменяет габаритных его размеров и позволяет получать равномерное черное покрытие на обработанных поверхностях, резьбе и глухих отверстиях.

Осуществляется холодное чернение за счет химической реакции изменяющей поверхность металла. От воронения (получения чёрного покрытия в горячем растворе кипящей при 140 градусах щёлочи) отличается экономичностью и безопасностью, хотя немного уступает ему по свойствам.

Процесс заключается в обезжиривании и последующем погружении в модификатор и в раствор для чернения. Дополнительная антикоррозийная обработка достигается путем окунания изделия в обезвоживающее масло или другие дегидрирующие (водооталкивающие) составы.

Осуществляется при цеховой температуре, окунанием деталей в химически малоагрессивный раствор, на их поверхности формируются чёрные химические конверсионные покрытия, которые по декоративности (глубоконасыщенный черный цвет) и

коррозионной стойкости практически не уступают покрытиям, получаемым при горячем щелочном оксидировании в нитратных растворах- Холодное чернение можно осущестлять для различных сталей: углеродистых и легированных, конструкционных и инструментальных, холодно- и горячекатаных, после ковки или штамповки, а также чугунов и порошковых металлов (при этом белый соляной налёт, присущий горячему оксидированию, не образуется; порошковые металлы и чугуны не выщелачиваются).

Стоимость и сроки работ рассчитываются индивидуально исходя из текущего состояния изделий и требований к покрытию.Для быстрой оценки стоимости работ — отправляйте запрос на электронную почту [email protected] К запросу желательно приложить чертёж или эскиз деталей, а также указать их количество.

Воронение стали – химический процесс, применяемый для получения на поверхности стальной детали тонкой защитной пленки окислов железа Fe3O4. Название получил из-за характерного цвета детали после обработки (иссиня-черный, воронова крыла), также имеет названия «чернение» или «синение» в общем случае, независимо от цвета – «оксидирование». Получаемая в результате пленка пассивирует поверхность и защищает деталь от атмосферной коррозии и воздействия других агрессивных сред.

Перед тем как произвести воронение стали, деталь предварительно подготавливают, очищают от ржавчины механическим способом, полируют, обезжиривают и протравливают в кислотном растворе. Обезжиривать можно растворителем или спиртом. Протравка нужна, чтобы убрать с поверхности все лишние окислы, оставить голый металл.

Перед тем как произвести воронение стали, деталь предварительно подготавливают, очищают от ржавчины механическим способом, полируют, обезжиривают и протравливают в кислотном растворе. Обезжиривать можно растворителем или спиртом. Протравка нужна, чтобы убрать с поверхности все лишние окислы, оставить голый металл.

Самый простой способ – воронение стали маслом. Есть разные методики, но смысл простой: на деталь наносится тонкий слой масла, после чего её необходимо нагреть до 300-350°С. Масло, обгорая, оставляет на поверхности оксидную пленку. С первого раза равномерного покрытия не получается, поэтому процесс повторяют до достижения желаемого результата. Важно добиться равномерного нагрева, иначе пленка пойдет пятнами, и не перегревать деталь, так как её может деформировать или отпустить. Многие совершают ошибку и опускают разогретую деталь в масло, это неправильно. Нужно именно наоборот: сначала мазать, потом греть. Масло используют любое, от подсолнечного до трансмиссионного или машинного. Такое воронение стали имеет низкую прочность покрытия. Оно годится только в декоративно-защитных целях.

Воронение стали с использованием железного купороса, железа хлористого и азотной кислоты

Воронение стали с использованием железного купороса, железа хлористого и азотной кислоты

Для этого на литр воды нужно растворить 15 г железа, 30 г купороса и 10 г кислоты. На опущенном в раствор изделии будет образовываться ржавый налет, его необходимо периодически снимать щеткой и продолжать макать до получения необходимого цвета оксидной пленки. Сейчас практически в любом городе есть магазин, продающий химические реактивы, поэтому достать их относительно несложно.

Воронение стали с использованием хромпика (двухромовокислого калия). Для этого на литр воды разводят 200 грамм хромпика и погружают в раствор деталь на 20-30 минут. После извлечения из раствора ее необходимо высушить при высокой температуре (в духовке или над углями). Процесс повторять до получения равномерного иссиня-черного цвета. После чего деталь протереть промасленной ветошью. Хромпик – реактив весьма распространенный, он применяется в кожевенной промышленности.

Для воронения оружейных стволов смешивают при нагреве 1 весовую часть треххлористой сурьмы с 3 частями оливкового масла. Затем смесь наносят на деталь и оставляют на сутки. Процесс повторяют 10-12 раз, после чего ствол промывают, сушат и полируют. Цвет получается зеленовато-коричневый.

Как видно из вышеописанного, воронение стали в домашних условиях — вполне осуществимый и несложный процесс. Применять его можно для любых изделий из стали в случаях, когда другие способы защиты от коррозии, например, окраска, неприменимы.

Как видно из вышеописанного, воронение стали в домашних условиях — вполне осуществимый и несложный процесс. Применять его можно для любых изделий из стали в случаях, когда другие способы защиты от коррозии, например, окраска, неприменимы.

Как выглядеть моложе: лучшие стрижки для тех, кому за 30, 40, 50, 60 Девушки в 20 лет не волнуются о форме и длине прически. Кажется, молодость создана для экспериментов над внешностью и дерзких локонов. Однако уже посл.

Эти 10 мелочей мужчина всегда замечает в женщине Думаете, ваш мужчина ничего не смыслит в женской психологии? Это не так. От взгляда любящего вас партнера не укроется ни единая мелочь. И вот 10 вещей.

7 частей тела, которые не следует трогать руками Думайте о своем теле, как о храме: вы можете его использовать, но есть некоторые священные места, которые нельзя трогать руками. Исследования показыва.

20 фото кошек, сделанных в правильный момент Кошки — удивительные создания, и об этом, пожалуй, знает каждый. А еще они невероятно фотогеничны и всегда умеют оказаться в правильное время в правил.

Наперекор всем стереотипам: девушка с редким генетическим расстройством покоряет мир моды Эту девушку зовут Мелани Гайдос, и она ворвалась в мир моды стремительно, эпатируя, воодушевляя и разрушая глупые стереотипы.

Топ-10 разорившихся звезд Оказывается, иногда даже самая громкая слава заканчивается провалом, как в случае с этими знаменитостями.

Оглавление статьи Страницы статьи: 1 2 3

Способы оксидирования и свойства оксидных покрытий

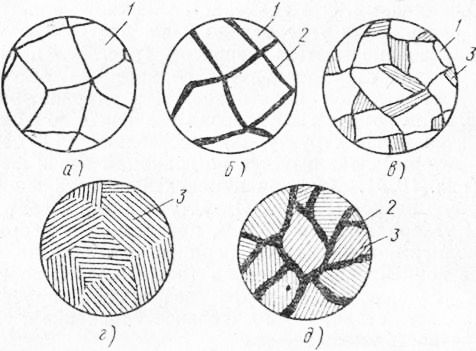

Оксидные покрытия на черных металлах могут быть получены термическим, термохимическим, химическим и электрохимическим способами. Каждый из них находит свою, наиболее целесообразную область применения. Термическую обработку можно проводить на воздухе, в среде водяного пара, минерального или растительного масла, расплавленных солей. Термовоздушное оксидирование используется для получения электроизоляционных пленок на пластинах или ленте электротехнической стали, применяемых для изготовления трансформаторов, дросселей. Обработку в масле или расплавленных солях используют для получения оксидных покрытий на инструменте. Толщина и цвет получаемых таким путем покрытий зависят в основном от состава стали и температурного режима ее обработки. Светло-желтая окраска поверхности получается прогреванием металла при температуре 225-235 °С, коричневая — 245-250 °С, красноватая — 270-280 °С, темно-синяя — 300-315 °С. Пленки черного цвета образуются при нагреве стали до 460-470 °С в льняном масле. В расплаве, содержащем 55 % нитрида натрия и 45 % нитрата натрия, на стали формируются пленки, имеющие синюю окраску, толщина которых достигает 5-10 мкм.

Для защитно-декоративного оксидирования наиболее широко используется химический способ, позволяющий получать покрытия толщиной до 3 мкм темно-синего или черного цвета. Пленки, сформированные в щелочных растворах, весьма пористы и поэтому пригодны в качестве защитных покрытий только в легких климатических условиях эксплуатации изделий. Их защитная способность может быть повышена пропиткой минеральными маслами, консистентными смазками или гидрофобизующими жидкостями. Однако такая дополнительная обработка для некоторых изделий неприемлема. Сравнительно лучшими антикоррозионными свойствами обладают пленки, полученные химическим оксидированием в бесщелочных растворах. Чаще всего для этого используют растворы, содержащие фосфорную кислоту и нитраты бария, кальция или некоторых других металлов. Формирующиеся пленки наряду с оксидами содержат фосфаты металлов, их толщина может достигать 5 мкм. Механическая прочность оксидно-фосфатных покрытий выше, чем оксидных, повышается также их термостойкость.

Продолжительность обработки изделий в бесщелочных растворах по сравнению с процессом щелочного оксидирования уменьшается в два-три раза, снижается температура рабочего раствора, что позволяет обрабатывать изделия, паянные мягкими припоями. Оксидно-фосфатный слой является хорошим грунтом под лакокрасочные покрытия.

Электрохимическое оксидирование проводится обработкой изделий на аноде в щелочном растворе, к которому в некоторых случаях добавляют окислители. Процесс идет при более низкой температуре и меньшей концентрации компонентов по сравнению с химическим оксидированием. Покрытия характеризуются лучшими защитными свойствами, чем полученные химическим способом. Однако электрохимический способ оксидирования не находит практического применения. Это связано с усложнением технологического процесса, требующего применения источников постоянного тока, специальных подвесных приспособлений, а также с низкой рассеивающей способностью электролитов, что затрудняет обработку профилированных деталей.

Основой процесса химического оксидирования стали является реакция взаимодействия металла со щелочью и окислителями. В горячем концентрированном растворе едкой щелочи железо переходит в раствор с образованием закисного соединения Fe + О + 2NaOH > Na2 FeО2 + h3 О. При повышении содержания в растворе окислителя образуется соединение трехвалентного железа Na2 Fe2 О4. Формирующаяся при этом на поверхности металла черная пленка состоит в основном из магнитной окиси железа, которая может образовываться по реакции Na2 FeО2 + Na2 Fe2 О4 + 2Н2 О > Fe3 О4 + 4NaOH.

Формирование оксидной пленки начинается с возникновения на поверхности металла ее кристаллических зародышей. По мере того как оксид покрывает металл, изолируя его от воздействия раствора, уменьшается скорость растворения железа и образования пленки. Толщина пленки зависит от соотношения скоростей процессов возникновения центров кристаллизации и роста отдельных кристаллов. При большой скорости первого процесса быстро увеличивается количество кристаллических зародышей, и они смыкаются, образуя тонкую сплошную пленку. Если же скорость образования зародышей относительно невелика, создаются благоприятные условия для их роста и формирования оксидной пленки большей толщины.

Процесс оксидирования зависит от условий его проведения и состава обрабатываемой стали. При большой концентрации в растворе окислителя повышается скорость образования кристаллических зародышей оксида и, вследствие этого, формируются пленки небольшой толщины, а также уменьшается количество перешедшего в раствор металла. Понижение концентрации окислителя способствует росту толщины пленки, но при чрезмерно малом его содержании пленка получается механически непрочной и легко стирается. Увеличение концентрации окислителя приводит к повышению скорости формирования пленки в начальный период процесса. Повышение концентрации едкой щелочи способствует росту толщины пленки, но в сильно концентрированных растворах на поверхности металла могут выделяться рыхлые осадки гидрата оксида железа, что ухудшает внешний вид покрытия и снижает его защитную способность.

Перемешивание раствора способствует отводу продуктов растворения железа от поверхности металла, что приводит к уменьшению количества кристаллических зародышей оксида. При очень большой скорости перемешивания нарушаются условия получения компактной пленки, она получается рыхлой, иногда в виде порошка. Скорость формирования магнитной окиси железа падает с понижением температуры раствора, что приводит к уменьшению скорости возникновения центров кристаллизации и, следовательно, создает условия, благоприятствующие увеличению толщины оксидного покрытия.

На низкоуглеродистых сталях формируются пленки глубокого черного цвета, на высокоуглеродистых — черного, с серым оттенком. Высокоуглеродистые стали оксидируются быстрее, чем низкоуглеродистые. Поэтому при оксидировании малоуглеродистых сталей применяют растворы с повышенной концентрацией гидроксидов.

При электрохимическом оксидировании скорость растворения металла и образования оксидной пленки определяется не только составом и температурой электролита, но и режимом электролиза. Повышение анодной плотности тока ускоряет реакцию растворения железа и образование центров кристаллизации. Более толстые оксидные пленки формируются при сравнительно низких плотностях тока.

Процесс образования оксидно-фосфатных пленок имеет много общего с процессом фосфатирования. Его можно проводить в растворах, содержащих первичные фосфаты железа, марганца или цинка, с добавкой нитратов щелочноземельных металлов — кальция, стронция, бария. С увеличением концентрации в растворе нитратов уменьшаются размеры кристаллов фосфатного слоя, пленка становится гладкой, тонкой, приобретает темно-синюю окраску. На поверхности металла образуется тонкий оксидно-фосфатный слой. Аналогичные результаты достигаются при обработке стали в растворе, содержащем небольшое количество фосфорной кислоты и нитраты.

Образование оксидно-фосфатной пленки в указанных растворах определяется концентрацией их компонентов. При малом содержании нитратов и высокой концентрации кислоты происходит интенсивное травление металла и пленка не образуется. Оптимальное соотношение компонентов зависит от природы нитратов. Так, при концентрации 15-20 г/л Н3 РО4 допускается содержание нитратов одновалентных металлов от 20 до 300 г/л, двухвалентных — от 20 до 100 г/л, трехвалентных — от 10 до 20 г/л. Оксидно-фосфатные пленки глубокого черного цвета образуются в растворах, содержащих нитраты щелочноземельных металлов. Окраска пленки зависит также от содержания в металле углерода и легирующих компонентов. На малолегированных сталях образуется пленка черного цвета, на стали ШХ-15 — серого цвета.

Защита стали от коррозии оксидными пленками помимо оксидных и оксидно-фосфатных покрытий может проводиться пассивированием ее в специальных растворах. При этом на поверхности металла образуется бесцветный или слегка окрашенный тонкий слой оксида, являющийся барьером против воздействия окружающей среды. Заметное повышение стойкости против коррозии в результате пассивирования наблюдается для легированных, в особенности хромоникелевых сталей. Для углеродистых сталей пассивирование является недостаточно надежным способом их защиты. Поэтому оно применяется лишь для предотвращения коррозии стальных деталей при межоперационном хранении, предохранения от появления на них следов захвата руками. Пассивирование деталей из хромоникелевых сталей используется для их защиты в условиях эксплуатации.

Химическое оксидирование. Основным фактором, влияющим на процесс оксидирования стали, является концентрация в растворе гидроксидов, нитратов или нитритов калия или натрия. Обычно процесс идет при температуре кипения раствора или близкой к ней, которая определяется, в основном, содержанием щелочи. Так, температура кипения растворов, содержащих 800, 900, 1000 г/л NaOH, будет соответственно 142, 147, 152 °С.

Для получения более толстых оксидных пленок повышают концентрацию щелочи в растворе. Однако очень концентрированные растворы редко применяют, так как в них чаще может образоваться на поверхности деталей рыхлый налет гидрата окиси железа. В растворах щелочи с температурой кипения 150-155 °С формируются блестящие пленки глубокого черного цвета. При повышении температуры до 155-163 °С иногда образуются неравномерные пятнистые покрытия. В растворах, температура кипения которых достигает 163-165 «С, формируются серовато-черные матовые пленки. Присутствие в растворе нитритов способствует образованию блестящих покрытий с синеватым оттенком, присутствие нитратов — получению слегка матовых пленок черного цвета.

Специалистами разработан ряд добавок в щелочно-нитратные ванны оксидирования — солей щелочных металлов, хроматов. Они способствуют изменению окраски пленки, но почти не влияют на ее толщину и защитную способность и поэтому не находят практического применения. Для предотвращения образования рыхлого слоя гидроокиси железа рекомендуется вводить в раствор небольшие количества хлористого натрия, железистосинеродистого калия или перманганата калия. Но эти добавки мало используются. Обычные щелочно-нитрат-ная или щелочно-нитритная ванны стабильны в работе, а присутствие добавок других соединений требует более частого контроля и корректирования растворов.

Предотвращение образования налета гидроксида железа может быть достигнуто предварительным пассивированием стали в растворе хромата или бихромата калия или прогреванием на воздухе при 220-250 °С. При этом на поверхности металла образуется тонкая оксидная пленка, влияющая на ход последующего процесса оксидирования. Чем больше толщина этой пленки, тем меньшей толщины оксидного покрытия удается достигнуть.

Для щелочного оксидирования черных металлов используют растворы и режимы работы, приведенные в табл. 1.

Растворы 1 и 2 наиболее универсальны — в них можно обрабатывать стали различных марок, изменяя лишь температуру раствора и продолжительность выдержки в них изделий. В растворе 2 обработку высокоуглеродистых сталей и чугуна ведут при 135-140 °С в течение 10-30 мин, среднеуглеродистых- 135-145 °С, 30-50 мин, низкоуглеродистых- 145-155 °С, 40-60 мин, низко- и среднелегированных — 145-155 «С, 60-90 мин.

Продолжительность оксидирования при определенном температурном режиме зависит от марки обрабатываемой стали. С понижением содержания углерода она увеличивается. Например, в растворе 1 оксидирование стали, содержащей свыше 0,7 % углерода, ведут в течение 15-20 мин, 0,7-0,4 % углерода — 20-40 мин, 0,4-0,1 % углерода — 40-60 мин. Хромоникелевые стали оксидируют в течение 60-120 мин, чугун и кремнистые стали — 30-60 мин. Температурный режим работы ванны также изменяют в зависимости от состава обрабатываемого металла. При 135-145 °С оксидируют стали, содержащие 0,4-0,7 % углерода, при 145-155 °С — менее 0,4 % углерода и среднелегированные стали.

В растворе 2 формируются более блестящие, а в растворе 3 — более матовые покрытия. Замена в растворе 1 до 30 % нитрита натрия нитратом способствует некоторому повышению блеска покрытий. Растворы 5 и 6 пригодны для оксидирования углеродистых, низко-и среднелегированных сталей, а также для двухстадийной обработки с целый) получения покрытий, характеризующихся улучшенными антикоррозионными свойствами. Раствор 6 целесообразно использовать для обработки чугуна, углеродистых, низко- и среднелегированных сталей.

Для предотвращения образования красно-бурого налета гидроокиси железа на поверхности изделий при оксидировании в раствор 1 добавляют 5-10 г/л железистосинеродистого калия или перманга-ната калия. Хорошие результаты дает также применение раствора, содержащего (г/л): гидроксида натрия 600-700, нитрата натрия 30-50, нитрита натрия 15-18, хлористого натрия 18-20, при температуре 135-140° С.

Как было указано ранее, повышение концентрации едкой щелочи в растворе способствует получению более толстых оксидных покрытий, но при этом возрастает опасность возникновения на поверхности металла рыхлого налета гидроксида железа. Оксидные пленки, свободные от такого налета, формируются в растворах с меньшей концентрацией едкой щелочи.

Одним из путей получения доброкачественных покрытий сравнительно большой толщины, характеризующихся улучшенными антикоррозионными свойствами, является двух- или трехстадийная обработка. При двухстадийной обработке изделия сначала обрабатывают в растворе 4 с относительно меньшей концентрацией щелочи, когда формируется тонкая, но плотная пленка, а затем — в более концентрированном растворе 5, где происходит увеличение толщины оксидной пленки. В первой ванне изделия выдерживают в течение 20-30 мин, во второй — 30-40 мин. Еще более мелкозернистые плотные оксидные покрытия сравнительно большой толщины формируются при трехстадийной обработке. Для нее предложено использовать растворы следующих составов (г/л): гидроксида натрия 400-600 при 150-175 ° С; гидроксида натрия 400-500 и нитрита натрия 70-80 при 133-137 °С; гидроксида натрия 450-550 и нитрата натрия 60-70 при 147-152 °С. Продолжительность обработки для растворов 1 и 2 — 10-15 мин, для раствора 3 — 120 мин. Получаемые покрытия имеют коричневатый оттенок. Двухстадийное оксидирование иногда используется при изготовлении фурнитуры, трехстадийное — для деталей оптических приборов.

Многостадийное оксидирование, конечно, более трудоемко, чем обычное одностадийное. Однако, если необходимо повысить качество оксидных покрытий, целесообразно прибегать к многостадийному процессу.

Улучшению качества оксидных покрытий способствует предварительная обработка стальных изделий в 10-15 %-ном растворе хромата или бихромата калия. Образующаяся при этом на поверхности металла тонкая оксидная пленка предотвращает выделение налета гидроксида железа в начальной стадии щелочного оксидирования.

Независимо от состава раствора оксидные покрытия глубокого черного цвета могут быть получены только после того, как в нем накопится небольшое количество солей железа. Для этого после приготовления раствор прорабатывают непродолжительное время, загрузив в ванну стальные полосы или случайные детали. Вместо проработки раствора в него можно ввести 3-5 г/л сернокислого железа (окисного). Интенсивность окраски оксидных пленок заметно возрастает после пропитки их минеральным маслом с последующей протиркой ветошью.

Оглавление статьи Страницы статьи: 1 2 3

studvesna73.ru

Химическое оксидирование стали — sovetskyfilm.ru

Химическое оксидирование — сталь

Химическое оксидирование стали и алюминия позволяет получать сплошные слои с малой пористостью и хорошей адгезией, которые имеют защитные свойства в атмосфере с низкой степенью коррозионной агрессивности. Сталь подвергают, например, так называемому воронению, которое в сочетании с консервирующими средствами обеспечивает удовлетворительную защиту стальных изделий от сухой атмосферной коррозии. Окисные слои на алюминии, полученные химическим оксидированием, существенно повышают стойкость не только самого алюминия, но и лакокрасочных систем, нанесенных на окисный слой. [1]

Химическое оксидирование стали и чугуна производится в нагретых растворах, состаны которых приведены в тпбл. [2]

Химическое оксидирование стали осуществляется, в основном, в щелочных и бесщелочных растворах. [3]

При химическом оксидировании стали превышение скорости возникновения на поверхности металла зародышей пленки над скоростью роста отдельных кристаллов приводит к быстрому их смыканию, изоляции металла от раствора и формированию малопористого оксидного слоя небольшой толщины. Если же скорость образования зародышей относительно невелика, создаются условия для их роста и формирования оксидного слоя большей толщины. Отсюда следует, что результат процесса зависит от того, как состав рабочего раствора и режим обработки будут влиять на скорости указанных реакций. Повышение концентрации щелочи способствует росту толщины покрытия, но в чрезмерно концентрированном растворе на поверхности металла образуется рыхлый осадок гидроксида железа, что ухудшает защитные свойства пленки. Увеличение концентрации окислителя способствует повышению скорости возникновения зародышей оксида и, как следствие этого, — формированию пленки небольшой толщины. В этом же направлении действует повышение температуры раствора. [4]

Отработанный раствор химического оксидирования стали загрязнен большим количеством железа. Такой раствор без предварительной обработки может быть использован для приготовления перечисленных в квадрате I ( рис. 7.4) растворов. При приготовлении растворов, перечисленных в квадрате II, железо целесообразно удалить. Вследствие сильного газовыделения происходит флотация гидроксида железа ( III) — образуется пена желто-коричневого или коричневого цвета, которую убирают с поверхности раствора сетчатым совком. Окончание процесса определяют по образованию белой пены. [5]

Основой процесса химического оксидирования стали является реакция взаимодействия металла со щелочью и окислителями. [6]

Рыхление окалины допускается проводить в растворе химического оксидирования стали. [7]

В табл. 14.8 приведены составы для химического оксидирования стали и чугуна. [8]

Здесь наиболее важным является получение на поверхности металла плотной, прочносцепленной оксидной пленки с заданными свойствами. Качественно рассмотрим процесс химического оксидирования стали в щелочи при повышенной температуре. Как видно из рис. 1.9, потенциал будет находиться в области пассивности железа и на нем образуется пассивная пленка. [9]

Оксидные покрытия получают путем химической или электрохимической обработки поверхности металла. Эти способы называются оксидированием, воронением, анодированием. Химическое оксидирование сталей проводят путем нагрева их в растворе, содержащем едкий натр и нитрит натрия. Получающаяся оксидная пленка в зависимости от толщины имеет различный цвет — от светло-синего до черного. При воронении пленка получается черного цвета. При электрохимическом воронении к детали подсоединяют положительный полюс источника тока, ускоряя тем самым процесс образования пленки. Получающаяся оксидная пленка имеет поры. Для повышения защитных свойств пленки ее подвергают обработке маслами. Для получения оксидной пленки на алюминии применяют анодирование, которое осуществляется электрохимическим способом в растворе, содержащем хромовый ангидрид, серную и щавелевую кислоту. Пленка, полученная таким способом, хорошо защищает металл от коррозии, является износостойкой и обладает электроизоляционными свойствами. [10]

Страницы: 9ensp;9ensp;1

Поделиться ссылкой:

Общая информация

Химическое оксидирование металла ( воронение, холодное чернение, химическое оксидирование ) позволяет получать консервационное покрытие различных цветов (чаще всего — чёрного), которое вместе с красивым внешним видом деталей обеспечивает влагооталкивающую коррозионную защиту.

Химическое оксидирование позволяет длительное время хранить стальные изделия не опасаясь за случайное появление коррозии, а также снижать вероятность появления задиров в парах трения.Химическое оксидирование не меняет размеров изделий, резьб, отверстий, зазоров — эта особенность бывает важной при обработке деталей с высокой точностью изготовления, благодаря чему возхможно нанесение покрытия на изделия с большим количеством отверстий высокими требованиями к допускам на покрытие.

Чаще всего химическому оксидированию подвергаются различные изделия:

— режущий и металлообрабатывающий инструмент (режущий инструмент для станков – торцевые и концевые фрезы, инструмент с твердосплавными пластинами, сверла, спиральные сверла, кольцевые пилы, плашки, метчики, развертки и др.)— узлы оборудования (шпиндельные патроны, планшайбы, шестерни, высокопрочные звездочки в цепных передачах, втулки, резцедержатели, цанги, ручной инструмент, детали контрольно-измерительных и оптических приборов, штанги и др.)— другие детали и изделия различного назначения (насосного, декоративного, технологического, автомобильного и др.).