Большая Энциклопедия Нефти и Газа. Межкристаллитная коррозия

Межкристаллитная коррозия - Справочник химика 21

Ремонт подвесок и решеток. Наиболее часто встречаются следующие дефекты трубных подвесок обрывы боковых креплений (особенно у проушин для соединения с серьгами), трещины и изломы нижних полок. Вследствие большой хрупкости металла подвески могут быть изломаны при небрежном выполнении работ по замене печных труб. Однако в основном дефекты появляются в результате продолжительной эксплуатации подвесок при высоких температурах, межкристаллитной коррозии металла и чрезмерных местных нагрузок из-за неравномерной деформации труб. Своевременно обнаружить дефекты и остановить печь на ремонт очень важно, так как с увеличением деформации змеевика восстановление трубных подвесок становится невозможным. [c.242] Межкристаллитная коррозия имеет опасные последствия - можег вызвать хрупкие разрушения конструкций в процессе эксплуатации. [c.253]Насыщение воздуха парами воды увеличивает скорость коррозии стали в два-три раза. При наличии в газовой среде соединений серы железо и сталь часто подвергаются межкристаллитной коррозии, особенно при температурах выше 1000° С. [c.128]

Предварительная деформация может влиять на окисление стали при температурах, не превосходящих температуру возврата или рекристаллизации. Установлено, что предварительная деформация металла несколько ускоряет окисление в его начальной стадии вследствие повышенной энергии металла и влияния на структуру образующейся первичной окисной пленки, а растягивающие напряжения увеличивают возможность протекания местной, в частности межкристаллитной, коррозии. [c.140]

Межкристаллитная коррозия распространяется по границам кристаллов или зерен. Этот вид коррозии опасен тем, что продукты коррозии остаются внутри металла, внешний вид которого пе изменяется, а прочностные свойства резко ухудшаются. Склонность хромоникелевых сталей к межкристаллитной коррозии проявляется, например, во время их сварки. Один из методов борьбы в данном случае заключается в нагреве стали до 1080— 1150 °С с последующей закалкой водой. [c.49]

Основной термической обработкой соединений коррозионно-стойких сталей является закалка (нагрев до температуры 1050-1100 °С, вьщержка 1-1,5 мин на 1 мм стали с последующим охлаждением в воде или на воздухе). При этом достигается получение однородного твердого раствора. Стабилизирующий отжиг (нагрев до температуры 850-920 °С, выдержка 2-4 ч и последующее охлаждение на воздухе) проводят для предотвращения склонности сварных соединений из стабилизированных сталей к ножевой межкристаллитной коррозии, если изделия эксплуатируются при температуре выше 350 °С, шбо в средах, вызывающих коррозионное растрескивание. В последнем случае применяют медленное охлаждение. [c.256]

Са. 350 до 600 Для корпусов, днищ, плоских фланцев и других деталей, для сред, не вызывающих межкристаллитную коррозию [c.38]

Коррозионно-стойкий металл, работающий в контакте с агрессивной средой, до запуска в производство при наличии требования чертежей должен быть проверен заводом-изготовителем на химический состав, межкристаллитную коррозию по ГОСТ 6032—58 и на содержание альфа-фазы. [c.11]

Электрохимическое растворение металлов в расплавах хлористых солей идет в основном (на 60—75% для железа) на анодных участках —границах зерен, а центральные части зерен являются микрокатодами, при этом коррозия по границам зерен при высоких температурах напоминает межкристаллитную коррозию металлов в водных растворах. [c.409]

Сталь марки 14Х17Н2 со значительно бо.т1ьшим содержанием хрома, но имеющая мартенситно-ферритную структуру благодаря дополнительному легированию никелем, отличается высокой коррозионной стойкостью, не склонна к межкристаллитной коррозии. [c.235]

С. По змеевику пропускали вначале перегретый пар для инициирование реакции, а затем охлаждающую воду для регулирования температуры. Охлаждающая вода содержала небольшое количество нитрата аммония. Через неплотности в змеевике вода просачивалась к наружным стенкам аппарата, на которых откладывались соли, приведшие к межкристаллитной коррозии. Высокая температура способствовала образованию трещин. [c.336]

Питание котлов-утилизаторов должно быть бесперебойным. Для этого необходимо иметь всегда в рабочем состоянии резервные насосы. Недостаточная очистка воды, питающей котел-утилизатор, приводит к образованию накипи на стенках труб котлов, к появлению межкристаллитной и электрохимической коррозии. Ввиду плохой теплопроводности накипи и недостаточного охлаждения металла в местах ее отложения возрастает температура стенок дымогарных труб и появляются местные перегревы, приводящие к деформации и даже к разрыву труб. При увеличенной концентрации солей и щелочей в питающей воде, в металле котла в местах местных механических перенапряжений (поверхность развальцовки труб в решетке) может возникнуть так называемая межкристаллитная коррозия. [c.43]

Внутренней коррозии в большой степени подвержены участки сварных швов и сами швы печных труб. Для ревизии на внутреннюю коррозию в период капитальных ремонтов нужно выборочно вырезать образцы и исследовать по всей длине трубы, наиболее длительно эксплуатирующиеся и работающие в более жестких условиях. Отдельные образцы печных труб необходимо подвергать испытаниям на межкристаллитную коррозию. [c.149]

В случае межкристаллитной коррозии и коррозионного растрескивания сварные швы подлежат полному удалению. [c.226]

Опытные данные о коррозии ряда металлов и сплавов, в том числе и на железной основе, указывают на то, что величина зерна мало влияет на скорость коррозии. Исключение составляют случаи, когда на границе зерен металла условия таковы, что коррозия может приобрести межкристаллитный характер. Увеличение размеров зерна в этих случаях приводит к увеличению скорости межкристаллитной коррозии общая протяженность границ у крупнозернистого металла меньше, чем у мелкозернистого, [c.332]

Аппараты, изготовленные из высоколегированных хромоникелевых аустенитных сталей (08Х18Н10Т и др.), необходимо подвергать стабилизирующему отжигу, если они предназначены для работы в средах, вызывающих коррозионное растрескивание, а также при температурах выше 350° С в средах, вызывающих межкристаллитную коррозию. [c.32]Причиной склонности сплавов к межкристаллитной коррозии чаще всего являются структурные превращения на границах зерен, которые превращают эту узкую зону в мало поляризующийся анод (см. с. 331), который и подвергается усиленному коррозионному разрушению. Сложность этого процесса и зависимость его от многих факторов затрудняет истолкование всех случаев межкристаллитной коррозии иногда даже для одной какой-либо металлической системы одной теорией. [c.420]

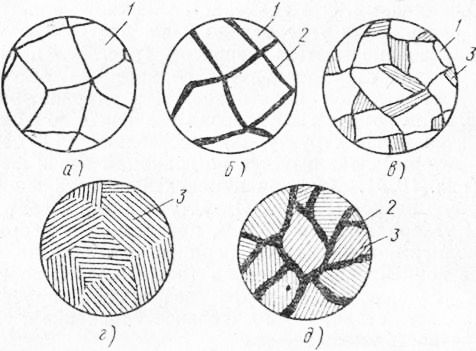

Межкристаллитная коррозия (см. рис. 3. 2ж) является одним из наиболее опасных видов местной коррозии, приводящей к избирательному разрушению границ зерен, что сопровождается потерей прочности и пластичности сплава (часто без изменения внешнего его вида) и преждевременным разрушением конструкций. Коррозия этого вида наблюдается у многих сплавов хромистых и хромоникелевых сталей, никелевых сплавов, алюминиевых сплавов и др. [c.420]

Склонность к межкристаллитной коррозии магналиев —сплавов алюминия с магнием (от 5 до 10% Mg и иногда 1% Мп) — можно в значительной степени устранить соответствующей термообработкой отпуском деформированных магналиев при достаточно высокой (250—400° С) температуре, при которой происходит [c.420]

Существенным недостатком хромоникелевых так же, как и хромистых, сталей является их подверженность в определенных условиях некоторым видам местной коррозии, связанным с местным нарушением пассивного состояния, в том числе и межкристаллитной коррозии. [c.421]

Чтобы добиться стойкости стали против межкристаллитной коррозии, нужно исключить или ослабить эффект выпадения карбидов, т.е. с габиш1зировать свойства стали, что достигается [c.253]

Вследствие склошюсти аусгенитных швов к образованию горячих трещин и межкристаллитной коррозии часто ориентируются на получение швов, по химическому составу отличающихся от свариваемого металла (табл. 9.1). В многослойных швах несущие слои выполняются с использованием сварочных материалов, обеспечивающих [c.254]

Мегаллохрафическим исследованиям сварных швов подвергаю детали аппаратов, работающих в тяжелых условиях, например, при температуре стенки более 450 °С или давлении более 5 МПа, а также дет ши из сталей, склонных к воздушной закалке, межкристаллитной коррозии, в соответствии с техническими условиями. Нормазивы данного вида контроля рассматриваются в специальных регламентах [37] и стандартах (ГОСТ 3242-81). [c.285]

От -253 до +700 Не ограничено Для деталей внугренних устройств, для сред, не вызывающих межкристаллитную коррозию [c.37]

Сварные швы подлежат ко1ггролю качества соединения (внешним осмотром, измерением, механическими испытаниями, металлографическим исследованием, стилоскопированием, ультразвуковой дефектоскопией, просвечиванием рентгеновскими или у-лучами, замером твердости, в ряде с. П чаев испытанием на. межкристаллитную коррозию и гидравлическим или пневматическим испытанием). [c.39]

В некоторых случаях сварные швы трубных решеток, кроме рентгеноконтроля, подвергают еще и испытаниям на межкристаллитную коррозию и механическую прочность. [c.139]

Опасна межкристаллитная коррозия, возникающая большей частью в местах развальцовки, на стыке труб и трубной решетки, в простенках между ними и других аналогичных участках. Развитие межкристаллитной коррозии в начальный период протекает очень медленно и может длиться несколько лет. С течением времени скорость коррозии резко возрастает, в металле образуются мелкие волосяные трещины, затем величина и глубина трешлн увеличиваются, частично они становятся сквозными и металл разрушается. Основными причинами коррозии могут быть агрессивность среды, превышение рабочего давления, нарущение температурного режима, неплотности в местах развальцовки трубного пучка в решетке. [c.145]

Толщину стенок трубопроводов определяют обстукиванием молотком, ультразвуковым толщиномером или при помощи засверловок с последующей заваркой (на трубопроводах, выполненных из сталей 0Х18НС0Т, Х18Н10Т и др.). Для трубопроводов, работающих в средах, вызывающих межкристаллитную коррозию, не допускаются сквозные засверловки. Сварные стыки подвергают рентгено-гаммапросвечиванию и ультразвуковой дефектоскопии (УЗД). Механические свойства металла проверяют в том случае, если обнаружены какие-либо изменения. [c.200]

Важным фактором для оценки свойств сталей при их выборе для работы в области высоких температур является стабильность структуры. Нарушение стабильности структуры, в частности, заключается в склонности некоторых сталей к графитизацни, межкристаллитной коррозии н тепловой хрупкости. [c.12]

При тяжелых условиях (взрывоопасная или токсичная среда, высокое давление или температура) контролируют 1007о сварных швов. При легких условиях проверяют 50 или 25% швов. Механические испытания заключаются в испытании сварных образцов на растяжение, на изгиб и на ударную вязкость. При работе с некоторыми коррозионными средами контролируют сварные швы на склонность к межкристаллитной коррозии. [c.31]

Сварные швы по результатам металлографических исследований, рентгеноконтроля или ультразвуковой дефектоскопии, цветной дефектоскопии бракуются, если выявлены следующие дефекты трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявленные при микроисследовании межкристаллитная коррозия (для сталей типа 12Х18Н10Т), коррозия сварных швов с их износом (по толщине) до отбраковочных величин, коррозионное растрескивание. [c.226]

В химической промьпнленности отказы аппаратуры распределяются по видам коррозии следующим образом 1) коррозионное растрескивание —35% 2) дырочная коррозия —20% 3) общая (равномерная) коррозия —18% 4) межкристаллитная коррозия — 16%i 5) другие виды коррозии --11%. [c.48]

Межкристаллитная коррозия дюралюминия (около 4—5% Си 0,5—1,75% Mg, по 0,5% 81, Мп и Ре, ост. А1), согласно работам А. И. Голубева, связана с разрушением образующегося при распаде твердого раствора (в виде более или менее непрерывной цепочки на границах зерен) интерметаллического соединения СцА12 в тех случаях, когда процесс коррозии сопровождается выделением водорода. В этих случаях на включениях СиА12 и зернах твердого раствора не образуется кроющая пленка продуктов коррозии, которая обычно (при кислородной деполяризации) препятствует коррозии включений СиА1з, а следовательно, и развитию межкристаллитной коррозии. Первоначальными очагами выделения водорода и возникновения межкристаллитной коррозии являются, по данным С. Е. Павлова и С. М. Амбарцумяна, межкристаллитные микропоры на поверхности сплава. Поэтому в качестве одного из наиболее эффективных путей борьбы с межкристаллитной коррозией алюминиевых сплавов, содержащих медь, рекомендуется уплотнение структуры металла. [c.420]

Катодная защита от коррозии (1984) -- [ c.72 , c.73 ]Структура коррозия металлов и сплавов (1989) -- [ c.0 ]

Теория коррозии и коррозионно-стойкие конструкционные сплавы (1986) -- [ c.100 , c.157 , c.166 , c.200 , c.267 ]

Коррозия химической аппаратуры и коррозионностойкие материалы (1950) -- [ c.56 , c.88 , c.120 ]

Основы техники безопасности и противопожарной техники в химической промышленности Издание 2 (1966) -- [ c.257 , c.260 ]

Коррозия (1981) -- [ c.32 , c.569 , c.572 , c.608 , c.609 ]

Химическое оборудование в коррозийно-стойком исполнении (1970) -- [ c.31 , c.32 ]

chem21.info

Межкристаллитная коррозия причины возникновения - Справочник химика 21

Межкристаллитная коррозия (МКК) и ее разновидность — ножевая коррозия — локальные виды разрушения металла преимущественно по границам зерен, приводящего к ослаблению связи между ними, возникновению трещин и в результате — хрупкому разрушению металла. Локальное разрушение вызывается двумя причинами [c.49]Влияние серы. Содержание серы в железоуглеродистых сталях не должно превышать 0,01—0,05%. Сера является вредной примесью, поскольку сера с железом и марганцем образует сульфиды, которые выделяются в виде отдельных фаз. Пленка, образующаяся на металле из сернистых включений, обладает худшими защитными свойствами. При соприкосновении с кислыми растворами сульфиды разрушаются, что является причиной возникновения в углеродистых сталях межкристаллитной коррозии. [c.9]

Сульфиды, как полагают, выкристаллизовываются по границам зерен феррита и являются причиной возникновения в углеродистых сталях межкристаллитной коррозии. [c.182]Анализируя причины возникновения межкристаллитной коррозии, можно прийти к выводу о существовании двух типов разрушения этого вида. Первый тип характерен для восстановительной и слабоокислительной среды и связан, главным образом, с выпадением карбидов хрома [9, 12] и в меньшей мере с образованием а-фазы или распадом феррита. - На практике с этим типом межкристаллитной коррозии приходится встречаться чаще всего у сталей, содержащих достаточное количество углерода и подвергавшихся нагреву при [c.67]

Наиболее обоснованной причиной возникновения межкристаллитной коррозии коррозионностойких сталей в подавляющем большинстве случаев следует считать обеднение хромом границ зерен вследствие выделения на них при отпуске фаз, богатых хромом. Наиболее часто МКК связана с образованием карбидов хрома. При отпуске в опасной зоне температур по границам зерен происходит выделение карбидов хрома, вследствие чего резко понижается концентрация углерода и хрома в приграничной области. Так как скорость диффузии углерода значительно выше, чем хрома, то при дальнейшем росте карбидов используется почти весь углерод твердого раствора, а хром только в зоне роста карбидов, т. е. около границ. В результате в приграничной области образуется зона с пониженным содержанием хрома. При увеличении времени и температуры отпуска скорость диффузии хрома будет превышать скорость диффузии углерода, так как концентрация хрома в объеме зерна практически не изменилась, а углерода сильно снизилась из-за образования карбидов. Это приводит к выравниванию концентрации хрома в объеме зерна и на границе. Коррозионная стойкость границ при этом повышается и склонность к МКК снижается. [c.102]

Как первый, так и второй тип межкристаллитной коррозии связан с окислительно-восстановительными свойствами коррозионной среды. Поэтому для объяснения причин возникновения межкристаллитной коррозии именно в данном определенном состоянии и ее механизма удобнее всего использовать приведенные ранее электрохимические закономерности, полученные методом потенциостатической поляризации. Так можно гораздо точнее различить отдельные типы межкристаллитной коррозии. Метод потенциостатической поляризации применяют не только для исследования причин, вызывающих межкристаллитную коррозию. Он удобен и для замены некоторых приемочных испытаний, позволяя проводить их при таких потенциалах, которые не могут быть достигнуты в обычных испытаниях (см. гл. 10.3.5.3) [50]. [c.68]

Важный фактор, влияющий на склонность сплавов к точечной коррозии, — термическая обработка. Так, например, отпуск нержавеющих хромоникелевых сталей в интервале температур, вызывающем склонность к межкристаллитной коррозии, понижает сопротивление стали точечной коррозии. Причиной этого считают возникновение зон, обедненных хромом, которые имеют пониженную коррозионную стойкость. Питтинги-во многих случаях возникают в местах неметаллических включений, особенно сульфида марганца (II). С повышением чистоты сплава увеличивается его сопротивление точечной коррозии, однако подвергаться ей могут даже чистейшие металлы. [c.112]

Подобный вид коррозионного разрушения очень опасен, так как вызывает большую потерю прочности конструкции, часто даже без заметного изменения внешнего вида. Поэтому изучение условий возникновения межкристаллитной коррозии и механизм протекания подобных разрушений явились предметом многочисленных исследований, однако еш,е не существует единого мнения об основной причине межкристаллитной коррозии хромо-никелевых сталей. [c.503]

В однофазном сплаве никеля с 30 % Сг и 0,03 % С после отпуска при 600—900 °С развивается межкристаллитная коррозия (рис. 3.12, а, рис. 3.013, в). Увеличение хрома с 30 до 40 % повышает стойкость сплава против межкристаллитной коррозии. Причина возникновения межкристаллитной коррозии в однофазных никельхромовых сплавах — выделение карбидов типа М зСд в виде взаимосвязанной цепочки по границам зерен. Коррозия так же как и в случае коррозионностойких сталей развивается преимущественно вследствие обеднения приграничных зон хромом (рис. 3.13, б). Развитие межкристаллитной коррозии сопровож- [c.177]

Это привело к возникновению понятия о предпочтительном пути распространения коррозии [24, 28], аналогичном понятию о дехромированной зоне, с помощью которого объясняют развитие межкристаллитной коррозии. В случае коррозии при механических напряжениях, которая приводит у аустенитных нержавеющих сталей к образованию трещин, проходящих через зерна, нужно предположить существование предпочтительных путей распространения коррозии через зерна. Эта коррозия вызвана скорее физическими факторами, чем химическими (Эде-леану). Присутствие мартенсита может оказаться одной из таких причин действительно, было показано, что мартенситные участки металла корродируются хлористым магнием. Однако это не может служить единственной причиной, поскольку коррозия при механических напряжениях не исчезает и при отсутствии мартенсита. Кроме того, тот же самый тип коррозии наблюдается у большого числа других сплавов, которые не испытывают мартенситного превращения или не принадлежат к кубической системе с центрированными плоскостями. Следовательно, необходимо найти другое объяснение образованию предпочтительных путей распространения коррозии . Причины этого явления пока неясны. Возможно, одной из них является дегомогенизация твердых растворов, которую мы упоминали выше в связи с межкристаллитной коррозией. [c.173]

Другой вид местной коррозии, которой подвержены алюминий и его сплавы, — межкристаллитная коррозия. При межкристаллитной коррозии происходит резкое падение прочности сплава. Как видно из рис. П.5, даже при малой потере массы прочность значительно падает. Алюминиевые сплавы высокой прочности обладают повышенной склонностью к межкристаллитной коррозии. Причина ее возникновения — распад гомогенного твердого раствора меди в алюминии с выделением интерметал-лидных фаз ( uMgAl2, СиА1г, МдгЗ ) по границам зерен сплава. Это может происходить при недостаточно резкой (замедленной) закалке, что является функцией габаритов изделия, или после нагрева закаленного сплава [c.56]

Вероятность выпадения из не вполне стабильного аустенита (при длительных отпусках в опасной зоне температур или вследствие холодной деформации, а также вследствие наличия внутренних напряжений) вторичного ферита (а-фазы), содержащего, как известно, несколько больший процент хрома, чем у-фаза, также может вести к обеднению границ твердого раствора (аустенита) хромом и, следовательно, обусловливать возникновение склонности стали к межкристаллитной коррозии. Таким образом, и выпадение а-фазы и а-фазы по границам зерен не может полностью исключаться как причина, вызывающая склонность к межкристаллитной коррозии хромо-никелевых сталей. Однако в подавляющем -большинстве случаев эти факторы [c.507]

Необходимость длительной и безотказной работы различных деталей и изделий в контакте с агрессивной средой предъявляет высокие требования к коррозионной стойкости и долговечности материалов, из которых они изготовлены. В качестве коррозионностойких сталей во многих отраслях промышленности находят применение хромистые и хромоникелевые стали, содержащие не менее 12...13 % хрома. Однако эти стали во многих случаях могут быть подвержены одному из наиболее опасных видов коррозионного поражения - меж -фисталлитной коррозии (МКК), нередко являющейся причиной отказов оборудования и возникновения аварийных ситуаций. Межкристаллитная коррозия локализуется по границам зерен без видимых вооруженным глазом изменений внешнего вида, формы и размеров изделий. Сцепление между зер. ослабевает как в поверхностном слое, так и по всему сечению изделия, что может привести к практически полной потере функциональной способности изделия и механической прочности. [c.83]

Основной причиной возникновения межкристаллитной коррозии являются нагревы сталей при пластическом деформировании, термической обработке, сварке или технологические разогревы оборудования, приводящие к возникновению электрохимической гетерогенности между объемом зерен и приграничными участками в материале. В основном такая гетерогенность проявляется в образовании и развитии карбидных частиц, выделяющихся в границах зерен сталей при высокотемпературных нагревах. При этом происходит резкое обеднение по хрому зернограничного твердого раствора стали и изменение его электродного потенциала в местах фазовых превращений. Температурновременная область выделения зернограничных карбидных фаз в коррозиоппостойкой стали представлена на рис. 1.4.39. Внутри очерченной на рисунке области сталь обладает повышенной склонностью к межкристаллитной коррозии — сенсибилизацией. Область сенсибилизации может быть описана с помощью темпера-турно-временных параметров и — температурный интервал сенсибилизации, Тп,ь — минимальное время, необходимое для развития сенсибилизации. [c.117]

Итак, в напряженном состоянии титан и его сплавы практически не подвержены коррозионному растрескиванию в водных средах. Это тесно связано со значительно меньшей склонностью титана к питтингообразованию и межкристаллитной коррозии, чем, например, у стали, магниевых и алюминиевых сплавов. Здесь основную роль играет высокая анодная поляризуемость титана и его сплавов даже в кислых средах и уже при небольших плотностях тока (подробнее см. главу IV). На титане или любом его сплаве возникающая по той или иной причине микротрещина, появление которой сопровождается разрушением окисных пленок и возникновением высокой анодной плотности тока, может очень легко задерживаться в своем росте вследствие ее анодной пассивации. Только при наличии более высоких растя-гинлюпш.х когдл. тнненная скорость рост ) трггцинь [c.73]

Уже при рассмотрении механизма межкристаллитной коррозии мы столкнулись с тем фактом, что внутренние растягивающие напряжения на границах зерна могут служить причиной возникновения трещин межкристаллитного характера. Этот эффект будет еще более усиливаться при наложении внешних растягивающих напряжений, так как границы зерна являются наиболее слабым звеном в поликристаллите металла. Коррозия под напряжением поэтому часто сопровождается межкристаллитным разрушением. Однако коррозия под напряжением может также иметь и транс кристаллитный характер. [c.60]

Чтобы установить причины возникновения в ферритоаустенитных сталях склонности к межкристаллитной коррозии, была разработана методика, позволяющая определить структурную составляющую, ответственную за появление в двухфазных сталях склонности к данному виду коррозии. [c.88]

В существующих теориях мен кристаллитной коррозии нержавеющих сталей это явление связывают с обеднением границ зерен хромом в результате образования новой фазы (карбиды хрома, сг-фаза) при отпуске закаленных сталей или замедленном их охланедении в интервале опасных температур. Однако они не объясняют причин возникновения межкристаллитной коррозии на закаленных стабилизированных нержавеющих сталях Х18Н9. Дать всестороннее объяснение этому весьма интересному явлению [c.37]

Во-первых, эффект коррозионного растрескивания установлен в общем только для сплавов,, однако следут иметь в виду, что наблюдалось межкристаллитное растрескивание меди 99,999%-ной чистоты в аммиачном растворе [102]. Хотя это может быть связано с загрязнениями на границах зерен, т. е. с содержанием сплава в металле высокой чистоты, называть такой материал сплавом не принято. Сообщалось также о межкристаллитном растрескивании железа высокой чистоты [103], которое вызывалось загрязнениями по границам зерен. Во-вторых, растрескивание возникает в сплавах только при воздействии некоторых специфических сред (например, а-латуни в аммиаке, как это показано в табл. 13), однако число этих сред возрастает по сравнению с первоначально установленной номенклатурой. Когда вызывающей растрескивание средой является вода, ее происхождение не имеет существенного практического значения. В-третьих, коррозионное растрескивание — явление, возникающее при сочетании наличия напряжений в детали и пребывания ее в коррозионной среде. Устранение либо среды, либо напряжений будет предотвращать возникновение трещин или пр юстановит дальнейший рост уже образовавшихся трещин. В-четвертых, при любом характере приложенного напряжения оно должно иметь растягивающую поверхностный слой компоненту. Наконец, следует отметить, что не совсем ясна определяющая коррозионная реакция, вызывающая развитие трещин. Растрескивание ииожет возникнуть из-за коррозии, т. е. разъедания металла, на очень узком фронте по описанным ниже причинам, но может быть также следствием локального охрупчивания, вызванного поглощением атомов водорода, которые разряжаются на локальных катодах близко к острию трещины. Иногда между этими двумя обш ими механизмами делают различие, называя первый механизмом активного пути, а второй — механизмом водородного охрупчивания. Хотя уже стало привычным рассматривать их по- [c.173]

Наряду с теорией обеднения границ зерен хромом при выделении карбидов существуют и другие точки зрения на причину появления склошюсгн к межкристаллитной коррозии нержавеющих сталей выделение богатого хромом феррита, интерметаллических соединений, 0-фазы, возникновение при выделении новой фазы напряжений и др. Однако наиболее обоснованной является теория обеднения границ зерна хролюм. [c.155]

Наиболее вероятной и основной причиной (но возможно не единственной), чаще других приводящей к межкристаллитной коррозии нержавеющей стали, следует, по нашему мизнию, считать возникновение электрохимической гетерогенности вследствие обеднения хромом прилегающего к границам зерен твердого раствора из-за выделения в этой зоне в первую [c.503]

Наиболее распространенный алюминиевый сплав высокой прочности дуралюмин является одновременно типичным сплавом низкой коррозионной устойчивости. Чаще всего встречается местная или межкристаллитная коррозия дуралюмина. Наиболее опасна в смысле потери прочности межкристаллитная коррозия, а в смысле потери герметичности для емкостей — местная. Возникновение местной (точечной или язвенной) ко-ррозии связано с частичным характером пассивности дуралюмина и недостаточной прочностью защитной пленки. Причиной межкристаллитной коррозии является выделение соединения меди СиА12 из твердого раствора (распад гомогенного твердого раствора меди в алюминии) при недостаточно резкой (замедленной) закалке или после нагрева деталей выше 100°. При выделении СиАЬ по границам зерен твердый раствор в зонах зерна, прилегающих к границам, обедняется медью [c.549]

chem21.info

Межкристаллитная коррозия алюминиевых сплавов - Справочник химика 21

Межкристаллитная коррозия алюминиевых сплавов [c.94]На склонность алюминия и его сплавов к межкристаллитному разрушению особенно влияют примесные элементы и сегрегации в зоне границ кристаллитов сплава [32, с. 187]. Так, небольшие добавки меди заметно повышают межкристаллитную коррозию алюминиевых сплавов. Вероятность межкристаллит-ного разрушения можно понизить соблюдением правильной технологии производства металла и выбором правильного режима термической обработки. [c.54]

Межкристаллитная коррозия алюминиевых сплавов возникает также при их нагревах во время эксплуатации. [c.60]Механизм межкристаллитной коррозии алюминиевых сплавов и принципы выбора электролитов для ускоренных испытаний [c.258]

Межкристаллитная коррозия алюминиевых сплавов появляется в результате неправильной термической обработки, а иногда и при длительном воздействии солнечных лучей во многих средах — морской воде, морской и промышленной атмосферах. [c.258]

Вопрос о межкристаллитной коррозии алюминиевых сплавов до сих пор не имел такого большого значения, как вопрос [c.260]

Исходя из электрохимического механизма межкристаллитной коррозии алюминиевых сплавов, выбор электролита для ускоренных испытаний должен основываться на принципе создания таких условий, при которых тело зерна находилось бы в пассивном состоянии или растворялось бы с малой скоростью, а границы зерна — в активном состоянии. [c.264]

| Фиг. 3. Сквозная коррозия Фиг. 4. Межкристаллитная коррозия алюминиевого сплава, алюминиевого сплава. |  |

Межкристаллитная коррозия алюминиевых сплавов также связана с выделением избыточных (интерметаллид-ных) фаз типа uAl , Mg Alg, MgZna и др. /Принципиальные металлургические (регулирование состава) и технологические (регулирование скорости охлаждения, послесварочная обработка) приемы борьбы с межкристаллитной коррозией алюминиевых сплавов аналогичны рассмотренным. [c.513]

Достоверность подобного электрохимического механизма межкристаллитной коррозии алюминиевых сплавов, содержащих медь, подтверждается тем, что на основе этой теории удается предсказать методы борьбы с этим опасным видом разрушения. Если бы удалось создать в системе электрод с более отрицательным потенциалом, зоны у границ зерен, вероятно, перестали бы разрушаться. Это можно, иапример, осуществить, цонизив потенциал тела зерна. Опыты подтвердили, что, если в такой сплав ввести небольшое количество магния, склонность сплава к межкристаллитной коррозии резко снижается. В этом случае коррозия концентрируется в основном на теле зерен, занимающих основную часть поверхности, и плотность тока у границ ничтожна. На аналогичном принципе и основана электрохимическая защита протекторами или плакирующими слоями, обладающими более отрицательным потенциалом. [c.260]

В последнее время была выдвинута иная точка зрения на механизм межкристаллитной коррозии алюминиевых сплавов, содержащих медь [22]. По мнению автора, выпадающая на границе зерен 0 -фаза, близкая по своему составу к интерметаллическому соединению СиАЬ, растворяется избирательно, и разрушение границ в основном обусловлено преимущественным растворением из этой фазы алюминия. [c.260]

Межкристаллитная коррозия алюминиевомедных сплавов — чаще всего результат неправильной термической обработки, в особенности крупногабаритных профилей, которые не удается равномерно прогреть. Применением соответствующей термической обработки, обеспечивающей благоприятное распределение потенциалов по поверхности, удается, как правило, исключить межкристаллитную коррозию алюминиевых сплавов. [c.260]

При использовании стандартного метода выявления склонности к межкристаллитной коррозии алюминиевых сплавов в реактиве, содержащем 3% Na l и 1% НС1 (метод Б), при наличии межкристаллитной коррозии поверхность сплава покрывается осадком меди, придающим ей красноватый оттенок. При слабой склонности к межкристаллитному разрушению осадок меди может быть плохо заметен, тогда необходим дополнительный металлографический контроль. [c.265]

Чтобы обнаружить межкристаллитную коррозию алюминиевых сплавов при глубине поражения не менее 0,1 мм, А. Боровиков и С. Попов [27] предложили метод, заключающийся в нанесении на поверхность сплава сначала слоя красной краски, состоящей из 10—30 г анилинового красителя судан, 20—30% бензина и 70—80% осветительного керосина, и затем слоя белой краски, представляющей овбой смеси из 70% белой нитроэмали ДВ, 20% разжижителя Рда и 10% цинковых белил. О наличии -очагов межкристаллитного разрушения судят по появлению следов красной краски на белом фоне. [c.266]

Склонность к межкристаллитной коррозии алюминиевых сплавов системы А1—Си связывают с образованием обедненной медью зоны по границам зерен. После закалки дуралюмина, который содержит 4% Си и 1,5% M.g, образуется пересыщенный твердый раствор меди в алюминии. При искусственном старении происходит распад пересыщенного твердого раствора с выделением в первую очередь по границам зерен фазы, близкой по составу к интерметаллическому соединению СиАЬ. В результате этого вблизи границ зерен образуется зона с содержанием 0,3—0,5% Си. Электродный потенциал обедненной медью зоны более отрицательный, чем потенциал тела зерна и интерметаллического соединения. Поэтому в трехэлектродной системе обедненная медью зона работает в качестве анода и подвергается усиленному разрушению. [c.103]

Межкристаллитную коррозию алюминиевых сплавов определяют металлографическим способом после выдерживания этих сплавов в течение 48 час. при комнатной температурев растворе, содержащем 3% вес. хлористого натрия и 1% объемн. соляной кислоты. [c.96]

Межкристаллитная коррозия алюминиевых сплавов. Склонность к межкристаллитной коррозии некоторых алюминиевых сплавов типа твердых растворов в настоя-И1ее время связывается, как и в случае нержавеющих сталей, с возникновением второй фазы в процессе охлаждения сплава. Вторая фаза является аиодом по отношению к твердому раствору. Таким образом, и в отношении этих сплавов также применима теория обеднения границ зерен. [c.12]

Механизм межкристаллитной коррозии в разных случаях трактуется по-разному. Межкристаллитная коррозия алюминиевых сплавов, в частности дуралюмина, имеющего в своем составе присадку меди, объясняется следующим образом. При искусственном старении дуралюмина по границам зерен твердого раствора выпадает интерметаллическое соединение СиА12 вследствие диффузии в него меди из зерен соседние с СпА12 участки обедняются ею и практически представляют собой чистый алюминий. Предполагается, что последний является анодом по отношению к телу зерна — твердому раствору и интерметаллическому соединению. Таким образом, за счет растворения чистого алюминия, расположенного около границ зерен, и происходит разрушение металла. Эта точка зрения является общепринятой (см. капитальные труды по коррозии металлов, например, работы Г. В. Акимова [9], Эванса [10] и др. [11]). [c.17]

chem21.info

Межкристаллитная коррозия причины возникновения - Энциклопедия по машиностроению XXL

Что такое межкристаллитная коррозия, причины ее возникновения и методы предотвращения [c.88]Основные причины, способствующие образованию межкристаллитной коррозии. Многочисленными экспериментами и практическими наблюдениями установлено, что основными причинами возникновения межкристаллитной коррозии являются следующие [c.261]

Высоколегированные аустенитные стали и сплавы наиболее часто используют как коррозионно-стойкие. Основное требование, которое в этом случае предъявляется к сварным соединениям, - стойкость к различным видам коррозии. Межкристаллитная коррозия может развиваться в металле шва и основном металле у линии сплавления (ножевая коррозия) или на некотором удалении от шва (рис. 9.4). Механизм развития этих видов коррозии одинаков. Однако причины возникновения названных видов межкристаллитной коррозии различны. [c.357]

Существует ряд теорий, которые пытаются объяснить причины, вызывающие у нержавеющих сталей появление склонности к межкристаллитной коррозии. Наибольшим признанием пользуется гипотеза локального обеднения границ зерен стали вследствие образования богатых хромом карбидов хрома. Обедненные хромом зоны легко подвергаются действию коррозии. Как уже указывалось, образование карбидов хрома при дополнительном нагреве и сварке связано не только с изменением коррозионной стойкости стали, но и с тем, что в местах их образования наблюдается изменение электродного потенциала, магнитных свойств стали и других свойств, указывающих на возникновение структурной неоднородности. [c.531]Межкристаллитная коррозия (МКК) и ее разновидность — ножевая коррозия — локальные виды разрушения металла преимущественно по границам зерен, приводящего к ослаблению связи между ними, возникновению трещин и в результате — хрупкому разрушению металла. Локальное разрушение вызывается двумя причинами [c.49]

Наиболее обоснованной причиной возникновения межкристаллитной коррозии коррозионностойких сталей в подавляющем большинстве случаев следует считать обеднение хромом границ зерен вследствие выделения на них при отпуске фаз, богатых хромом. Наиболее часто МКК связана с образованием карбидов хрома. При отпуске в опасной зоне температур по границам зерен происходит выделение карбидов хрома, вследствие чего резко понижается концентрация углерода и хрома в приграничной области. Так как скорость диффузии углерода значительно выше, чем хрома, то при дальнейшем росте карбидов используется почти весь углерод твердого раствора, а хром только в зоне роста карбидов, т. е. около границ. В результате в приграничной области образуется зона с пониженным содержанием хрома. При увеличении времени и температуры отпуска скорость диффузии хрома будет превышать скорость диффузии углерода, так как концентрация хрома в объеме зерна практически не изменилась, а углерода сильно снизилась из-за образования карбидов. Это приводит к выравниванию концентрации хрома в объеме зерна и на границе. Коррозионная стойкость границ при этом повышается и склонность к МКК снижается. [c.102]

Анализ причин возникновения межкристаллитной коррозии показывает [209], что ее появление связано с воздействием сернокислотной среды, возникающей при пуске и остановке печи. Частые перебои в сырье, обусловливая увеличение частоты остановок и пуска печей, способствуют развитию межкристаллитной коррозии. Серный ангидрид, соединяясь с парами воды, образует серную кислоту, оседающую на трубах в виде гигроскопичных сульфатов. [c.337]

Причины возникновения межкристаллитной коррозии различаются в зависимости от материала и коррозионноактивной среды. [c.136]

В качестве причины возникновения межкристаллитной коррозии аустенитных хромоникелевых сталей принято считать выделение карбидов хрома. Если эти стали нагреть до температуры 1100— 1200° С и закалить, то весь углерод перейдет в твердый раствор. При отпуске таких сталей в определенной критической температурной области (500—900° С) по границам зерна происходит выделение карбидов хрома, что равнозначно обеднению границ зерна хромом. Это обеднение хромом связано с падением потенциала и образованием локального элемента (микроэлемента), причем границы зерна и прилегающие к ним области в присутствии электролита являются анодом, а поверхность зерна — катодом. [c.136]

Важный фактор, влияющий на склонность сплавов к точечной коррозии, — термическая обработка. Так, например, отпуск нержавеющих хромоникелевых сталей в интервале температур, вызывающем склонность к межкристаллитной коррозии, понижает сопротивление стали точечной коррозии. Причиной этого считают возникновение зон, обедненных хромом, которые имеют пониженную коррозионную стойкость. Питтинги-во многих случаях возникают в местах неметаллических включений, особенно сульфида марганца (II). С повышением чистоты сплава увеличивается его сопротивление точечной коррозии, однако подвергаться ей могут даже чистейшие металлы. [c.112]

Причины возникновения межкристаллитной коррозии сталей объясняют следующим. Предполагается, что выделение карбидов, богатых хромом по границам зерен нри 6—163 81 [c.81]

Наиболее вероятной причиной появления межкристаллитной коррозии ферритных и мартенситных нержавеющих (высокохромистых) сталей и швов является возникновение местных искажений кристаллической решетки металла, т. е. возникновение в нем напряжений третьего рода. [c.91]

Первая группа — дефекты геометрических размеров швов чрезмерное усиление швов, неравномерность ширины шва или его усиления, крупная чешуйчатость, смещения стыкуемых кромок. Эти дефекты могут быть причиной значительного нарушения формы конструкций, возникновения трещин и даже очагов межкристаллитной коррозии. Дефекты первой группы свидетельствуют о недостаточной культуре монтажа и сварки. [c.165]

Как первый, так и второй тип межкристаллитной коррозии связан с окислительно-восстановительными свойствами коррозионной среды. Поэтому для объяснения причин возникновения межкристаллитной коррозии именно в данном определенном состоянии и ее механизма удобнее всего использовать приведенные ранее электрохимические закономерности, полученные методом потенциостатической поляризации. Так можно гораздо точнее различить отдельные типы межкристаллитной коррозии. Метод потенциостатической поляризации применяют не только для исследования причин, вызывающих межкристаллитную коррозию. Он удобен и для замены некоторых приемочных испытаний, позволяя проводить их при таких потенциалах, которые не могут быть достигнуты в обычных испытаниях (см. гл. 10.3.5.3) [50]. [c.68]

Высоколегированные хромистые и хромоникелевые стали легируют титаном и ниобием, которые предупреждают выпадение карбидов хрома, являющихся причиной возникновения межкристаллитной коррозии в сварных швах. [c.109]

Влияние серы. Содержание серы в железоуглеродистых сталях не должно превышать 0,01—0,05%. Сера является вредной примесью, поскольку сера с железом и марганцем образует сульфиды, которые выделяются в виде отдельных фаз. Пленка, образующаяся на металле из сернистых включений, обладает худшими защитными свойствами. При соприкосновении с кислыми растворами сульфиды разрушаются, что является причиной возникновения в углеродистых сталях межкристаллитной коррозии. [c.9]

Сульфиды, как полагают, выкристаллизовываются по границам зерен феррита и являются причиной возникновения в углеродистых сталях межкристаллитной коррозии. [c.182]

Интерметаллические соединения. Здесь в первую очередь имеется в виду а-фаза. В чистом виде а-фаза, представляющая интерметаллическое соединение Fe—Сг, содержит около 50 атомн. % хрома она несколько упрочняет сплав, но чаще — это вредная структура, сообщающая сплавам повышенную хрупкость даже при повышенных температурах. Связывание значительных количеств хрома при выпадении а-фазы — одна из возможных причин возникновения склонности к межкристаллитной коррозии у хромистых и хромо-никелевых сталей (см. об этом ниже). [c.464]

Подобный вид коррозионного разрушения очень опасен, так как вызывает большею потерю прочности конструкции, часто даже без заметного изменения внешнего вида. Поэтому изучение условий возникновения межкристаллитной коррозии и механизм протекания подобных разрушений явились предметом многочисленных исследований, однако еш,е не существует единого мнения об основной причине межкристаллитной коррозии хромо-никелевых сталей. [c.503]

Трудности в определении степени щелочной агрессивности котловой воды и в установлении истинных причин разрушения элемента котельного агрегата привели в настоящее время к такому положению, что почти все случаи трещинообразования в барабанах котлов Госгортехнадзором и рядом специализированных организаций (ОРГРЭС, ВТИ и др.) квалифицируются как результат межкристаллитной щелочной электрохимической коррозии. Показателями, подтверждающими наличие данного вида коррозии, считаются межкристаллитный характер начальной фазы трещинообразования по результатам металлографического исследования и сохранение нормальных механических свойств основного металла в местах, приближенных к очагу возникновения трещин. [c.239]

В однофазном сплаве никеля с 30 % Сг и 0,03 % С после отпуска при 600—900 °С развивается межкристаллитная коррозия (рис. 3.12, а, рис. 3.013, в). Увеличение хрома с 30 до 40 % повышает стойкость сплава против межкристаллитной коррозии. Причина возникновения межкристаллитной коррозии в однофазных никельхромовых сплавах — выделение карбидов типа М зСд в виде взаимосвязанной цепочки по границам зерен. Коррозия так же как и в случае коррозионностойких сталей развивается преимущественно вследствие обеднения приграничных зон хромом (рис. 3.13, б). Развитие межкристаллитной коррозии сопровож- [c.177]

Механизм межкристаллитной коррозии алюминиевых сплавов при низких температурах достаточно подробно изучен А. И. Голубевым [111,205]. Рассматривая причины межкристаллитной коррозии сплавов алюминия высокой чистоты при температурах выше 160° С, можно предположить следующее. На границах зерен, даже в очень чистом алюминии, различные примеси содержатся в боль-щем количестве, чем в центре зерна. Скорость катодного процесса на этих примесях возрастает, что приводит к смещению потенциала участков зерна, прилегающих к границе, в положительную сторону. Поскольку при высоких температурах чистый алюминий (при стационарном потенциале) подвержен коррозии в активной области, смещение потенциала в положительную сторону приводит к увеличению скорости коррозии на участках по границам зерен. При более значительном смещении потенциала в положительную сторону вследствие анодной поляризации либо при легировании элементами с малым перенапряжением водорода до значений потенциала, отвечающих области пассивации, межкристаллитная коррозия не развивается, что и подтвердилось при испытаниях. Из этого предположения следует, что монокристаллы чистого алюминия не должны подвергаться межкристаллитной коррозии в воде при высоких температурах. И, действительно, в воде с pH 5—6 при температуре 220° С монокристаллы алюминия в отличие от поликристаллов межкристаллитной коррозии не подвергались [111,206]. Попытка объяснить возникновение межкристаллитной коррозии алюминия в воде при высоких температурах растворением неустойчивых интерметал- лидов, выпадающих по границам зерен, связана с затруднениями. Дело в том, что легирование алюминия никелем, железом, кремнием и медью повышает стойкость сплавов по отношению к межкристаллитной коррозии, ВТО время как растворение неустойчивых интерметал-лидов, образованных этими легирующими компонентами (особенно последним), должно способствовать развитию межкристаллитной коррозии. Алюминий чистоты 99,0% при температуре свыше 200° С подвергается межкристаллитной коррозии не только в воде, но и в насыщенном водяном паре. Если же алюминий легировать никелем (до 1 %) и железом (0,1—0,3), межкристаллитная коррозия не развивается и в этом случае [111,172]. В результате коррозионного процесса размеры плоских образцов иногда увеличиваются на 15—20% [111,206]. [c.205]

Уже при рассмотрении механизма межкристаллитной коррозии мы столкнулись с тем фактом, что внутренние растягивающие напряжения на границах зерна могут служить причиной возникновения трещин межкристаллитного характера. Этот эффект будет еще более усиливаться при наложении внешних растягивающих напряжений, так как границы зерна являются наиболее слабым звеном в поликристаллите металла. Коррозия под напряжением поэтому часто сопровождается межкристаллитным разрушением. Однако коррозия под напряжением может также иметь и транс кристаллитный характер. [c.60]

Это привело к возникновению понятия о предпочтительном пути распространения коррозии [24, 28], аналогичном понятию о дехромированной зоне, с помощью которого объясняют развитие межкристаллитной коррозии. В случае коррозии при механических напряжениях, которая приводит у аустенитных нержавеющих сталей к образованию трещин, проходящих через зерна, нужно предположить существование предпочтительных путей распространения коррозии через зерна. Эта коррозия вызвана скорее физическими факторами, чем химическими (Эде-леану). Присутствие мартенсита может оказаться одной из таких причин действительно, было показано, что мартенситные участки металла корродируются хлористым магнием. Однако это не может служить единственной причиной, поскольку коррозия при механических напряжениях не исчезает и при отсутствии мартенсита. Кроме того, тот же самый тип коррозии наблюдается у большого числа других сплавов, которые не испытывают мартенситного превращения или не принадлежат к кубической системе с центрированными плоскостями. Следовательно, необходимо найти другое объяснение образованию предпочтительных путей распространения коррозии . Причины этого явления пока неясны. Возможно, одной из них является дегомогенизация твердых растворов, которую мы упоминали выше в связи с межкристаллитной коррозией. [c.173]

Чтобы установить причины возникновения в ферритоаустенитных сталях склонности к межкристаллитной коррозии, была разработана методика, позволяющая определить структурную составляющую, ответственную за появление в двухфазных сталях склонности к данному виду коррозии. [c.88]

В существующих теориях мен кристаллитной коррозии нержавеющих сталей это явление связывают с обеднением границ зерен хромом в результате образования новой фазы (карбиды хрома, сг-фаза) при отпуске закаленных сталей или замедленном их охланедении в интервале опасных температур. Однако они не объясняют причин возникновения межкристаллитной коррозии на закаленных стабилизированных нержавеющих сталях Х18Н9. Дать всестороннее объяснение этому весьма интересному явлению [c.37]

Присутствие углерода и азота в ферритных хромистых сталях является причиной возникновения межкристаллитной коррозии. Склонность к межкристаллитной коррозии в сталях данного типа возникает после высокотсмпературпого нагрева (выше 900— 1000° С) и быстрого охлаждения. Предположительно механизм межкристаллитной коррозии в феррптных сталях состоит в обеднении [c.34]

Образование указанных интерметаллидных соединений, а также выделение карбидных фаз в технических сплавах могут являться причиной возникновения межкристаллитной коррозии и охрупчивапня после сварки или при относительно кратковременных нагревах в интервале 650—1100° С. [c.181]

По характеру распространения в металле коррозию подразделяют на общую (равномерную), местную (неравномерную — пятнами, очагами, точками), по границам зерен (межкристаллитную) и по определенным кристаллографическим плоскостям (транскри-сталлитную). Наиболее опасны три последних вида коррозии. Причиной их возникновения и развития является неоднородность состояния поверхности металлов и сплавов. Местная коррозия протекает при местных нарушениях поверхностной окисной пленки, обр-азующейся на некоторых металлах. Межкристаллитная и транс-кристаллитная виды коррозии вызываются химической неоднородностью по границам зерен или по направлению линий сдвигов в кристаллах. Они протекают особенно интенсивно, если металл подвергается воздействию напряжений, главным образом повторнопеременных. Разрушение металла под влиянием коррозии и повтор-но-переменных напряжений называют коррозионной усталостью. В результате коррозионной усталости материала изделий в них появляются микротрещины, переходящие затем в более крупные, которые приводят к разрушению изделий. [c.182]

Анализируя причины возникновения межкристаллитной коррозии, можно прийти к выводу о существовании двух типов разрушения этого вида. Первый тип характерен для восстановительной и слабоокислительной среды и связан, главным образом, с выпадением карбидов хрома [9, 12] и в меньшей мере с образованием ст-фазы или распадом феррита. - На практике с зтим типом межкристаллитной коррозии приходится встречаться чаще всего у сталей, содержащих достаточное количество углерода и подвергавшихся нагреву при [c.67]

Наряду с теорией обеднения границ зерен хромом при выделении карбидов существуют и другие точки зрения на причину появления склоппостн к межкристаллитной коррозии нержавеющих сталей выделение богатого хромом феррита, интерметаллических соединений, 0-фазы, возникновение при выделении новой фазы напряжений и др. Однако наиболее обоснованной является теория обеднения границ зерна хромом. [c.155]

При сварке многих высокохромистых и хро1Моникеле1Вых нержавеющих сталей образуются карбиды хрома. При недостаточно быстром охлаждении в промежутке температур 500— 700 при содержании углерода в стали более 0,06% происходит диффузия его к поверхности зерен и образование по границам зерен карбидов хрома, что вызывает местное обеднение сплава хромом. В результате этого содержание хрома у границ зерен в твердом растворе уменьшается. Если при этом содержании хрома становится меньше 12%, то сталь теряет стойкость против межкристаллитной коррозии. Процесс коррозии может ускоряться под влиянием внутренних напряжений, воаникающих по границам зерен при выпадении карбидов хрома или образующихся в процессе сварки. По этой причине сварные швы, а также околошовная зона являются наиболее опасными участками с точки зрения возникновения и развития межкристаллитной коррозии. Поэтому газовая сварка, дающая большую зону нагрева, является менее благоприятным способом сварки нержавеющих и кислотоупорных сталей по сравнению, например, с дуговой сваркой. [c.212]

При сварке хромоникелевых аустенитных сталей необходимо строго сохранять постоянство расхода и состава горючей смеси (02 С2Н2=1). Избыток ацетилена в пламени, приводящий к науглероживанию металла сварочной ванны, а также увеличение теплового воздействия на металл способствуют образованию карбидов хрома. При окислительном пламени имеет место образование тугоплавких окислов хрома типа СГ2О3. Науглероживание и окисление являются причиной появления дефектов сварки и облегчают возникновение межкристаллитной коррозии С этой точки зрения инжекторные горелки, как не обеспечивающие постоянства состава горючей смеси в процессе сварки, менее пригодны для сварки нержавеющих сталей, чем например безынжекторные горелки с автоматическим регулированием и поддержанием заданного состава горючей смеси. [c.215]

Наиболее вероятной и основной причиной (но возможно не единственной), чаще других приводящей к межкристаллитной коррозии нержавеющей стали, следует, по нашему мизнию, считать возникновение электрохимической гетерогенности вследствие обеднения хромом прилегающего к границам зерен твердого раствора из-за выделения в этой зоне в первую [c.503]

Вероятность выпадения из не вполне стабильного аустенита (при длительных отпусках в опасной зоне температур или вследствие холодной деформации, а также вследствие наличия внутренних напряжений) вторичного ферита (а-фазы), содержащего, как известно, несколько больший процент хрома, чем у-фаза, также может вести к обеднению границ твердого раствора (аустенита) хромом и, следо вательно, обусловливать возникновение склонности стали к л1ежкристаллитной коррозии. Таким образом, и выпадение а-фазы и а-фазы по границам зерен не может полностью исключаться как причина, вызывающая склонность к межкристаллитной коррозии хромо-никелевых сталей. Однако в подавляющем большинстве случаев эти факторы [c.507]

Наиболее распространенный алюминиевый сплав высокой прочности дуралюмин является одновременно типичным сплавом низкой коррозионной устойчивости. Чаще всего встречается местная или межкристаллитная коррозия дуралюмина. Наиболее опасна в смысле потери прочности межкристаллитная коррозия, а в смысле потери герметичности для емкостей — местная. Возникновение местной (точечной или язвенной) коррозии связано с частичным характером пассивности дуралюмина и недостаточной прочностью защитной пленки. Причиной межкристаллитной коррозии является выделение соединения меди СиА12 из твердого раствора (распад гомогенного твердого раствора меди в алюминии) при недостаточно резкой (замедленной) закалке или после нагрева деталей выше 100°. При выделении СиА1з по границам зерен твердый раствор в зонах зерна, прилегающих к границам, обедняется медью [c.549]

Во-первых, эффект коррозионного растрескивания установлен в общем только для сплавов,, однако следут иметь в виду, что наблюдалось межкристаллитное растрескивание меди 99,999%-ной чистоты в аммиачном растворе [102]. Хотя это может быть связано с загрязнениями на границах зерен, т. е. с содержанием сплава в металле высокой чистоты, называть такой материал сплавом не принято. Сообщалось также о межкристаллитном растрескивании железа высокой чистоты [103], которое вызывалось загрязнениями по границам зерен. Во-вторых, растрескивание возникает в сплавах только при воздействии некоторых специфических сред (например, а-латуни в аммиаке, как это показано в табл. 13), однако число этих сред возрастает по сравнению с первоначально установленной номенклатурой. Когда вызывающей растрескивание средой является вода, ее происхождение не имеет существенного практического значения. В-третьих, коррозионное растрескивание — явление, возникающее при сочетании наличия напряжений в детали и пребывания ее в коррозионной среде. Устранение либо среды, либо напряжений будет предотвращать возникновение трещин или пр юстановит дальнейший рост уже образовавшихся трещин. В-четвертых, при любом характере приложенного напряжения оно должно иметь растягивающую поверхностный слой компоненту. Наконец, следует отметить, что не совсем ясна определяющая коррозионная реакция, вызывающая развитие трещин. Растрескивание ииожет возникнуть из-за коррозии, т. е. разъедания металла, на очень узком фронте по описанным ниже причинам, но может быть также следствием локального охрупчивания, вызванного поглощением атомов водорода, которые разряжаются на локальных катодах близко к острию трещины. Иногда между этими двумя обш ими механизмами делают различие, называя первый механизмом активного пути, а второй — механизмом водородного охрупчивания. Хотя уже стало привычным рассматривать их по- [c.173]

При наличии напряжений (особенно переменных) в металле явление щелочной коррозии осложняется коррозионной усталостью и приводит к образованию межкристаллитных разрушений и траискристаллитных коррозионных трещин. Защитные мероприятия сводятся к регулированию состава среды (поддерживание чисто фосфатной и1елочности, введение нитратов и сульфатов, суль-фитцеллюлозных щелоков и т. д.) и устранению причин, приводящих к возникновению неоднородных напряжений в металле [c.668]

mash-xxl.info

Межкристаллитная коррозия - металл - Большая Энциклопедия Нефти и Газа, статья, страница 2

Межкристаллитная коррозия - металл

Cтраница 2

Водород вызывает межкристаллитную коррозию металла, сопровождающуюся его охрупчиванием, растрескиванием, образованием раковин и вздутий; эти проявления резко усиливаются при увеличении температуры выше 200 С. [16]

Для борьбы с межкристаллитной коррозией металла паровых котлов необходимо устранить расстройства вальцовочных соединений, ослабить местные напряжения, а также создать коррозионно безопасный режим котловой воды. [17]

Методы борьбы с кислородной, углекислотной, нитритной, под-шламовой и межкристаллитной коррозией металла парогенераторов в настоящее время отработаны достаточно хорошо и сравнительно легко осуществимы. Однако их внедрение связано со значительными трудностями, особенно если они касаются химической технологии. Химики вынуждены в основном соблюдать заданный оптимальный водно-химический режим и вести контроль за соблюдением профилактических мер, за появлением и развитием трещин и других коррозионных повреждений и не допускать развития их до аварийных размеров. [18]

Разрушение защитной пленки способствует развитию-пароводяной, подшламовой и межкристаллитной коррозии металла. [19]

Выявление способности котловой воды вызывать межкристаллитную коррозию металла в местах соединения элементов парового котла производится с помощью индикатора ( рис. 5 - 1), который устанавливают в циркуляционном контуре или на линии продувки котла. [20]

Ультразвуковой относительный метод позволяет определять глубину межкристаллитной коррозии металла по значениям коэффициентов межкристаллитной коррозии. Последние представляют собой либо отношения амплитуд эхо-сигналов при контроле обрацов с различной глубиной межкристаллитной коррозии к амплитуде эхо-сигнала при контроле образца без коррозии при фиксированной частоте ультразвука и при постоянном коэффициенте усиления ( первый вариант метода), либо отношения амплитуд эхо-сигналов при прозвучи-вании металла на разных частотах ультразвука при постоянном заданном коэффициенте усиления к амплитуде эхо-сигнала с частотой ультразвуковых колебаний, выбранной для участка с максимальным поражением металла межкристаллитной коррозией. Метод позволяет надежно обнаруживать начальную стадию возникновения межкристаллитной коррозии на глубину до 15 мкм. [21]

Выделяющиеся при этом хлорид-ионы способны вызывать интенсивную межкристаллитную коррозию металлов и сплавов. К сожалению, имеющиеся в литературе сведения по гидролизу связей С - С1, С-F и Р - С1 в ионитах крайне ограниченны, и пока не разработаны методы количественного расчета кинетики поступления хлорид - и фторид-ионов в водный раствор. [22]

Наибольшее практическое значение в настоящее время имеет Межкристаллитная коррозия металлов в электролитах, рассмотрению методов изучения которой и будет посвящена настоящая глава. Относительно низкая коррозионная стойкость металлов ло границам зерен связывается с повышенной электрохимической неоднородностью в этих районах. Обычно последнее является следствием выделения по границам зерен вторичных фаз, которые могут быть либо эффективными анодами, либо катодами по отношению к близлежащим участкам твердого раствора. Разрушение этих материалов имеет наибольшее практическое значение. Однако даже для них еще не разработаны методы определения склонности к межкристаллитной коррозии, полностью удовлетворяющие исследователей и практиков. [23]

Большой интерес представляет своевременное обнаружение начальных стадий межкристаллитной коррозии металла аппаратуры непосредственно в эксплуатационных условиях на заводах химической, нефтяной и других отраслей промышленности, когда отсутствует доступ к внутренним стенкам аппаратов и обследовать их невозможно без остановки и демонтажа. Стремление к более объективной оценке поражения металла МКК выдвигает необходимость использования неразрушающих физических методов контроля. [24]

Коррозионное растрескивание и коррозионно-усталостное разрушение металлов следует отличать от межкристаллитной коррозии металлов, протекающей без наличия механических напряжений в металле. Разрушения металлов типа коррозионного растрескивания и коррозионной усталости имеют много общего, поскольку характерным для обоих явлений является образование в металле трещин и отсутствие на его поверхности значительных разъеданий. Только изредка наблюдаются небольшие местные разъедания. Несмотря на большое количество исследований, механизм трещинообразования и развития трещин еще недостаточно ясен. Однако в большинстве исследований ( Ю. Р. Эванс, Г. В. Акимов, Н. Д. Томашов, А. В. Рябченков, Е. М. Зарецкий, В. В. Герасимов и др.) подтверждается электрохимический характер коррозии. Наряду с электрохимическим фактором на коррозионный процесс оказывают влияние и факторы механического и адсорбционного снижения прочности металла. В зависимости от преобладающего действия того или иного фактора характер коррозионного разрушения может изменяться. [25]

Водород, циркулирующий в системе реакторного блока, вызывает межкристаллитную коррозию металла, сопровождающуюся снижением его прочности и увеличением хрупкости. Межкристал-литное растрескивание, образование раковин и вздутий в металле оборудования под действием водорода усиливаются при повышении температуры и давления в системе. [26]

Водород, циркулирующий в системе реакторного блока, вызывает межкристаллитную коррозию металла, сопровождающуюся снижением его прочности и увеличением хрупкости. Межкристаллитное растрескивание, образование раковин и вздутий в металле оборудования под действием водорода усиливаются при повышении температуры и давления в системе. [27]

В целях предупреждения аварий паровых котлов, связанных с явлением межкристаллитной коррозии металла, требуется вести усиленный надзор за паровыми котлами с заклепочными швами, работающими с безнакипным щелочным водным режимом. Там, где имеются такие котлы, следует произвести проверку агрессивности котловой воды индикаторами щелочной агрессивности котловой воды. [28]

Увеличение концентрации свободного едкого натра в котловой воде создает опасность возникновения щелочной и межкристаллитной коррозии металла. [29]

В скрубберах и декарбонизаторах, работающих в контакте со щелочной средой, возможна межкристаллитная коррозия металла, особенно в местах сварных швов, приварки лап и перегородок. Скрубберы и декарбонизаторы обслуживают в соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением. Внутренний осмотр сосудов проводят не реже чем через 2 года, техническое освидетельствование с гидравлическим испытанием через 4 года. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Межкристаллитная коррозия углеродистых - Справочник химика 21

Коррозионная стойкость углеродистых сталей снижается главным образом наличием примесей серы, которая вызывает межкристаллитную коррозию, образуя с железом и марганцем сульфиды, которые концентрируются по границам зерен. Примеси серы в небольших количествах межкристаллитную коррозию углеродистых сталей не вызывают. [c.62]Хромовая кислота пассивирует железо вследствие окисления, но в очень концентрированной кислоте пассивирование поверхности металла не наблюдается. Перлит, осаждающийся по границам ферритных зерен, подвержен межкристаллитной коррозии. Низкоуглеродистые или поверхностно обезуглероженные стали обладают лучшей коррозионной устойчивостью, чем остальные углеродистые стали. При добавлении хлоридов, фтористоводородной, кремнефтористоводородной или серной кислоты скорость коррозии увеличивается. [c.77]

Карбидные зерна легированных компонентов хрома, молибдена, ванадия,титана,значительно устойчивее, чем РедС, поэтому они не в такой мере подвергаются межкристаллитной коррозии водородом. О возможных областях использования углеродистых и легированных сталей в средах, содержащих водород, можно судить но рис. 47. [c.106]Анодная защита может предотвращать локальные виды коррозии, например, межкристаллитную коррозию нержавеющих сталей, коррозию под напряжением углеродистых и нержавеющих сталей, питтинг, коррозионную усталость металлов и сплавов. [c.199]

Углеродистые стали нестойки при воздействии большинства неорганических (за исключением высококонцентрированной серной кислоты) и органических кислот, но проявляют хорошую стойкость в щелочной среде (за исключением горячей концентрированной щелочи, в среде которой они подвергаются межкристаллитной коррозии под напряжением, — щелочная хрупкость ). Конструкции и устройства, находящиеся в контакте с нитратом аммония, также подвергаются межкристаллитной коррозии под напряжением. [c.97]

Сварка должна быть выполнена так, чтобы в материале не возникли сварочные напряжения, которые могут быть причиной коррозионного растрескивания (например, углеродистых сталей в горячих растворах щелочей или нитратов, аустенитных хромоникелевых сталей в хлоридах и концентрированных растворах щелочей). Стали типа 18/8 не следует сваривать газовой сваркой — это может способствовать развитию межкристаллитной коррозии вследствие науглероживания и выделения карбидов хрома. [c.119]

Р) и 0,02% (5)-несущественно при более высоком содержании Мп, 8, Р эти примеси влияют на механическую прочность. Коррозионная стойкость зависит главным образом от содержания серы, вызывающей межкристаллитную коррозию стали, вследствие образования с железом и марганцем сульфидов, выкристаллизовывающихся по границам зерен. При нормальном содержании примесей межкристал-литная коррозия для углеродистых сталей не характерна. [c.91]

Воздействие плава и горячих растворов аммиачной селитры на углеродистую сталь может вызвать межкристаллитную коррозию и растрескивание. Холодные растворы вызывают общую коррозию стали. [c.289]

При введении титана в качестве легирующей добавки в хромоникелевые нержавеющие стали (до 0,8%), образуются карбидные включения титана, повышающие жаростойкость и уменьшающие склонность к межкристаллитной коррозии при сварке и термической обработке. Присадка 0,05—0,15% титана к обычной углеродистой стали облагораживает ее и улучшает свойства. Введение титана в алюминиево-магниевые сплавы (до 0,6%) улучшает их механические свойства, повышает коррозионную стойкость и устойчивость к окислению при нагревании [ 5 ]. [c.391]

При работе со средами, вызывающими межкристаллитную коррозию, производят проверку сварных швов на стойкость к ней. Сварка кислотостойких г- > сталей с углеродистыми воз- [c.17]

В исключительных случаях для транспортировки плавленого каустика можно применить трубы из обычной углеродистой стали, однако они после продолжительной работы (свыше года) настолько разрушаются межкристаллитной коррозией, что в местах, где нет видимых трещин, обнаруживается течь. Заварить такие места газосваркой или электросваркой не удается, так как металл утрачивает способность свариваться. [c.95]

Правку листов двухслойных сталей рекомендуется производить в случае наличия на листах коробления, выходящего за пределы величины допустимого по техническим условиям на поставку этих сталей и другим технологическим соображениям. Эту операцию производят механизированным способом на правильных валках. Листы на валках укладывают плакирующим слоем вверх, причем верхние валки очищают от ржавчины и масел. Допускают также местную ручную правку, которую производят стальными кувалдами со стороны углеродистого основного слоя без применения нагрева. Плакирующий слой при ручной правке защищают снизу подкладками из алюминиевых или медных листов. При ручной правке совершенно не рекомендуется производить местный нагрев открытым пламенем, который приводит к снижению коррозионных свойств плакирующего слоя и появлению склонности к межкристаллитной коррозии. [c.210]

Особенности конструирования элементов корпусов сосудов из аустенитных сталей. Основным технологическим приемом изготовления корпусов сосудов из аустенитных сталей является сварка. При конструировании сварных корпусов необходимо учитывать дефицитность и высокую стоимость аустенитных сталей (в 1,5— 3,9 раза дороже качественно конструкционной стали в зависимости от состава и сортамента). Из высоколегированных сталей следует изготовлять лишь те элементы корпуса, которые подвержены воздействию агрессивной среды, выполняя остальные детали из углеродистых сталей но ГОСТ 380 -71. При перегреве в процессе сварки возможно выгорание легирующих элементов и образование карбидов хрома с последую[цими потерями антикоррозионных свойств и появлением ослонности к межкристаллитной коррозии. Для исключения последней в сварных конструкциях используют аустенитные стали, дополнительно легированные титаном, который связывает карбиды хрома. [c.115]В корпусах из двухслойной стали с основным углеродистым слоем из сталей марок Ст. 3, 16ГС, 09Г2С, 20К допускается вырезка дефектов воздушно-дуговой резкой (РВД) при отсутствии требований стойкости плакирующего слоя к межкристаллитной коррозии (МКК). При наличии этих требований РВД можно применять только в отдельных случаях в виде исключения при условии обязательной последующей обработки всей поверхности резки шлифовальным кругом (или другим методом) на глубину не менее 0,8 мм для снятия поверхностного слоя с повышенным содержанием углерода. [c.357]

Коррозионные проблемы в большинстве случаев рассматриваются не в общем виде, а применительно к металлам, для которых они наиболее характерны или технически важны. Так, атмосферная, биогенная и почвенная коррозия разбираются на примере углеродистых сталей, закономерности питтинговой и межкристаллитной коррозии, а также коррозионного растрескивания — на примере нержавеющих сталей. Описание каждого вида коррозии во всех случаях завершается изложением соответствующих практических мер,антикоррозионной защиты. [c.15]

Лигатур Ы.1Б металлургии черных и цветных металлов титан применяется в качестве раскислителя и деазотизатора, так как он энергично соединяется с кислородом и азотом, образуя соединения, уходящие в шлак.сЛля этой цели используют ферротитан (18—25% Т1), купротитан (5—12% Т1), алютит (40% А1, 22—50% Т1 и до 40% Си). Очистка от кислорода способствует образованию тонкой плотной структуры стали, обладающей повышенными механическими свойствами. Титан связывает и серу, вызывающую красноломкость стали, х/ При введении титана в качестве легирующей добавки в хромо-никелевые нержавеющие стали (до 0,8%) образуются включения карбидов титана, повышающие жаростойкость и уменьшающие склонность к межкристаллитной коррозии при сварке и термической обработке. У Присадка 0,05—0,15% титана к обычной углеродистой стали облагораживает ее и улучшает механические свойства. Введение титана в алюминиево-магниевые сплавы (до 0,6%) улучшает их механические свойства, повышает коррозийную стойкость и устойчивость к окислению при нагревании [II, 35]. [c.242]

Компенсаторы волнистые осевые типа КВ02 (рис. 3) в соответствии с ОСТ 26-02-225—70 и угловые типа КВУ2 (рис. 4) в соответствии с ОСТ 26-02-332—71 предназначены для компенсации температурных деформаций трубопроводов из углеродистой стали с Ду 150—400 мм при Ру 25 кгс/см в интервале температур от —30 до -1-450 °С для сред, не вызывающих в стали ОХ18Н10 межкристаллитной коррозии и коррозионного растрескивания. [c.26]

В промышленности широко используют литые изделия, так как некоторые сплавы (например, Ре81), имеющие высокую коррозионную стойкость во многих агрессивных средах, отличаются повышенной твердостью и хрупкостью и могут применяться только в литом состоянии. Увеличение выпуска литья из коррознонностойких сталей требует упрощения технологии изготовления, особенно для усложненных конфигураций, химического оборудования, эксплуатируемого в агрессивных средах. Доля отливок из легированных сталей все время значительно возрастает по сравнению с общим объемом литых изделий, применяемых в химической промышленности. В настоящее время в создании новых марок литых коррозионностойких сталей наблюдается та же тенденция, что и для деформируемых сталей, т. е. стремление к понижению содержания никеля, повышению прочности сплавов и коррозионной стойкости специальным легированием. Литые коррозионностойкие стали могут подвергаться межкристаллитной коррозии, поэтому для ее предупреждения стали легируют также титаном или ниобием. Однако титан ухудшает литейные свойства металла, вследствие его добавок получаются пористые отливки. Литейные свойства аустенитных сталей типа 12Х18Н9ТЛ ниже углеродистых. [c.216]

О2) и коксовой пыли, изготовляют из стали Х18Н10Т. Во избежание возникновения склонности к межкристаллитной коррозии аппарат подвергают стабилизирующему отжигу (Зч при 870 °С). Остальная аппаратура реакторного отделения выполняется из углеродистой стали. [c.165]

Для корпуса теплообменника, соприкасающегося с 90% раствором ДЭГ, имеющего максимальную температуру 135°С, можно рекомендовать углеродистую сталь с прибавкой на коррозию 6 мм, а для трубного пучка, на который воздействует также и агрессивный 60 /о раствор ДЭГ, — сталь 0Х18Н10Т. К сварным соединениям стали Х18Н10Т нужно предъявлять требование стойкости к межкристаллитной коррозии. [c.266]

Оборудование блоков адсорбции и регенерации ДЭГ подвержено тем же видам разрушения (общей коррозии, коррозионному )астрескиванию, межкристаллитной коррозии), что и оборудование ТС. Поэтому способы его защиты от коррозии аналогичны принятым для НТС применение коррозионностойких материалов (в том числе биметаллов) или углеродистых, низколегированных сталей при условии их термической обработки (для ликвидации внутренних напряжений), а также использование ингибиторов.- [c.286]

Экспериментальные исследова-ния показали, что в среде третичного додецилмеркаптана при температуре 120°С и давлении 40 ат весьма стойкими являются хромистые стали марок ДХ13, Х25, Х17Т и хромоникелевая сталь ХШНЮТ. Обыкновенная углеродистая сталь марки Ст.З в этих условиях пониженно стойка (6 баллов) и подвержена межкристаллитной коррозии. При обычных температурах высшие меркаптаны не агрессивны к углеродистым сталям , [c.132]

Испытания показали, что скорость коррозии углеродистой стали в крепком растворе каустика при 90-95°С знижается благодаря применению катодной защиты в 10 и более раз. После 1,5 года эксплуатации декантера крепкого каустика под катодной защитой можно сделать вывод, что процесс межкристаллитной коррозии и коррозионное растрескивание приостановлены. За этот период аппарат ни разу не останавливался на ремонт из-за течей, в то время как до применения защиты декантер находился в аварийном состоянии и каждые 20 дней приходилось заваривать вновь возникающие течи. [c.34]

Использованпе для изготовления оборудования нержавеющих сталей типа 1Х18Н9Т не всегда представляется возможным, так как для длительной эксплуатации аннаратов при повышенных температурах Необходимо применять для основного металла и сварных стыков стабилизирующий отжиг при 850—870°, иначе основной металл корпуса аппарата и сварные соединения приходят в состояние, склонное к межкристаллитной коррозии, ц на пх поверхности образуются трещины. Практика показала, что для изготовления аппаратов более целесообразно и экономически выгодно применять углеродистую сталь с защитой внутреи-ней новерхности неметаллическими футеровками. [c.4]

Испытания на межкристаллитную коррозию производят по методу АМ (ГСХЗТ 6032-58) не менее, чем на двух образцах из плакирующего слоя, с перекрещивающими швами, вырезанных из двухслойных соединений с полным удалением механической обработкой основного углеродистого слоя. Перед испытанием остатки основного углеродистого слоя на образцах стравливают в 50%-ном растворе азотной кислоты. [c.253]

chem21.info

Межкристаллитная коррозия механизм - Справочник химика 21