- перлитные зерна будут расти быстрее;

- расстояние между пластинками цементита в перлите будет намного меньше;

- перлитные зерна будут меньше, так как их будет зарождаться больше на границах аустенитных зерен.

Мартенситное превращение в стали. Материаловедение - Реферат. Мартенситное превращение в стали

Мартенситное превращение в стали. Материаловедение

Мартенситное превращение в стали

Мартенсит является упорядоченным перенасыщенным твердым раствором внедрения углерода в - железе. Если в равновесном состоянии растворимость углерода в железе при 200С не превышает 0,02% , то его содержание в мартенсите может быть таким же, как в исходном аустените (до 2,14 %). Механизм мартенситного превращения. Мартенситное превращение может происходит только в том случае, если быстрым охлаждение аустенит переохлажден до низких температур, при котором диффузионные процессы становятся не возможными. Превращение носит бездиффузионный характер, т. е. оно не сопровождается диффузионным перераспределением атомов углерода и железа в решетке аустенита. Мартенситное превращение осуществляется путем сдвига и не сопровождается изменением состава твердого раствора. Отдельные атомы смещаются относительно друга на расстояние, не превышающие межатомные, сохраняя взаимное соседство. Но смещение увеличивается по удалению от межфазной границы, что и приводит к изменению рельефа. Пока существует когерентность между аустенитом и мартенситом, скорость образование роста мартенсита очень велика (103 м/с). При нарушении когерентности решеток дальнейший упорядоченный переход атомов аустенита в мартенсит невозможным, и рост кристалла мартенсита прекращается. Диффузионный переход атомов из кристалла аустенита в мартенсит при низких температурах невозможен. Дальнейшее превращение протекает в результате образования новых кристаллов мартенсита. Кинетика мартенситного превращения. Температура, отвечающая точке Мн соответствует началу мартенситного превращения и что бы оно продолжалось нужно охлаждать сталь ниже Мн. Чем ниже температура, тем больше образуется мартенсита. Количество мартенсита при этом возрастает в результате образования все новых и новых кристаллов, а не ростом уже имеющих. По достижении определенной температуры процесс превращения аустенита в мартенсит заканчивается, и эта температура обозначается точкой Мк Зависимость количества образовавшегося мартенсита от температуры, до которой охлаждался образец, может быть выражена так называемой мартенситной кривой (рис.1) Чем больше углерода и других легирующих элементов, за исключением кобальта и алюминия в аустените, тем ниже Мн и Мк Мартенситное превращение очень чувствительна к деформации (мартенсит деформации) и оно может начаться при более высоких температурах. Различают два типа мартенсита - пластинчатый и реечный (рис.2). Пластинчатый мартенсит образуется в высокоуглеродистых сталях, характеризующийся низкой температурой мартенситной точки. В этом случае кристаллы мартенсита состоят в средней своей части из большего числа микродвойников, образующих среднюю зону повышенной травимости, называемую нередко мидрибом. Его кристаллы представляют собой широкие пластины, в плоскости шлифа они имеют вид игл. Наиболее часто (конструкционные углеродистые и легированные стали) кристаллы имеют форму тонких реек (реечный мартенсит), вытянутых в одном направлении. Чаще образуется и наблюдается пакет из реек. Такой высокотемпературный мартенсит называют массивным, в отличие от игольчатого.

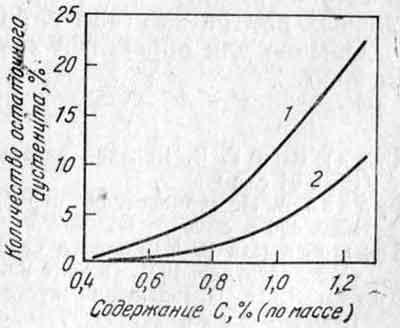

Остаточный аустенит. В закаленных сталях, имеющих точку Мк ниже 200С, а именно в углеродистых сталях, содержащих свыше 0,4-0,55 С , присутствует остаточный аустенит. Его количество тем больше, чем ниже температура Мн и Мк , т.е. тем больше углерода в аустените тем больше остаточного аустенита, например при содержании 0,6 -1,0 % - количество остаточного аустенита не превышает 10%, а при 1,3 - 1,5 оно достигает уже 30 -50 %. В микроструктуре закаленных сталей он присутствует в виде светлых полей между иглами мартенсита. Свойства мартенсита. Характерной особенностью мартенсита является его высокая твердость и прочность, Твердость мартенсита возрастает с увеличением в нем содержания углерода; в стали с 0,6 - 0,7 % С твердость мартенсита 65 HRC, 960 HV, что много раз больше твердости феррита. Временное сопротивление низкоуглеродистого мартенсита (0,025 % С) составляет 1000 МПа, а при 0,6 -0,8 %С достигает 2600 - 2700 МПа, однако при этом возрастает склонность к хрупкому разрушению. Мартенсит, содержащий свыше 0,35 -0,4 %С, обладает пониженным сопротивлением зарождению трещины и особенно низким значением вязкости разрушения К1с. Твердость (прочность) мартенсита обязана образованию перенасыщенного углеродом твердого раствора, атмосфер Котрелла на дислокациях, высокой плотности дислокаций и большому числу различного рода границ и субграниц, затрудняющих движению дислокаций. Хрупкость мартенсита связана с образованием атмосфер из атомов углерода на дефектах строения. Мартенсит имеет наибольший удельный объем. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделия или даже появления трещин.

studfiles.net

33.Мартенситное превращение и его особенности.

МАРТЕНСИТ – структура сплавов, возникающая при их термической обработке при быстром охлаждении. В железоуглеродистых сплавах (сталях и чугунах) мартенсит возникает при содержании углерода более 0,3% при закалке в воде. Перед закалкой сталь нагревается до температур, обеспечивающих переход феррита и перлита в аустенит (выше 723° С). Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объеме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твердость и прочность сталей с мартенситной структурой. Мартенситное превращение, полиморфное превращение, при котором изменение взаимного расположения составляющих кристалл атомов (или молекул) происходит путём их упорядоченного перемещения, причем относительные смещения соседних атомов малы по сравнению с междуатомным расстоянием. Перестройка кристаллической решётки в микрообластях обычно сводится к деформации ее ячейки, и конечная фаза мартенситного превращения может рассматриваться как однородно деформированная исходная фаза. Величина деформации мала (порядка 1—10 %) и соответственно мал, по сравнению с энергией связи в кристалле, энергетический барьер, препятствующий однородному переходу исходной фазы в конечную. Необходимое условие мартенситного превращения, которое развивается путем образования и роста областей более стабильной фазы в метастабильной, — сохранение упорядоченного контакта между фазами. Мартенситное превращение при охлаждении происходит не при постоянной температуре, а в определенном интервале температур, при этом превращение начинается не при температуре распада аустенита в равновесных условиях, а при на несколько сотен градусов ниже. Оканчивается превращение при температуре значительно ниже комнатной. Таким образом, в интервале температур мартенситного превращения в структуре стали, наряду с мартенситом, есть и остаточный аустенит.

34. Превращение при отпуске закалённой стали.

М –> П (Б, С, Т)

Структурные превращения, происходящие при отпуске, анализируют при помощи ДИЛАТОМЕТРА. На нём фиксируются незначительные изменения размеров. При изменении структурного состояния изменяются размеры детали. Аустенит имеет минимальный удельный объём, мартенсит – максимальный. При закалке, когда образуется в основном мартенсит, то объём увеличивается, поэтому всегда закалка идёт с изменением размеров. Если пропорционально изменяется размер, то это деформация, если изменилась ещё и форма – коробление. Дилатометрическая кривая отпуска: На первой стадии размеры уменьшаются – распадается мартенсит. Из зак. мартенсита выделяются мелкодисперсные карбидные включения по определённым атомно-кристаллическим плоскостям мартенсита. Карбид – метастабильный и отличается от цементита Fe3C. Он имеет формулу Fe2C. Твёрдость уменьшается, но незначительно. Температура этой стадии обычно 150-250 С для углеродистых сталей, для легированных – смещение вверх. Структурная составляющая (феррито-карбидная смесь) наз. мартенсит отпущенный. Она имеет игольчатое строение и её можно назвать беенитом. Феррит, входящий в состав мартенсита отпущенного имеет повышенное содержание углерода. Вторая стадия связана с превращением остаточного аустенита в мартенсит. Поэтому растут размеры. Одновременно продолжает выделяться карбидная фаза. Твёрдость продолжает уменьшаться. На третьей стадии происходит укрупнение частиц ферритно-карбидной смеси и карбид на этой стадии имеет уже цементитное строение (Fe3C). Углерод из феррита уже практически весь выделился. Образуется структурная составляющая – тростит. Твёрдость продолжает уменьшаться. На четвёртой стадии продолжается коагуляция феррито-карбидной смеси и образуется структура – сорбит. Твёрдость опять уменьшается. У феррита уже нету никакого перенасыщения углеродом. Температура этой стадии 450-500 С. С повышением температуры при переходе от первой к четвёртой стадии уменьшается уровень внутренних напряжений. Первая и вторая стадии обычно соответствуют низкому отпуску. Третья – среднему. Четвёртая – высокому отпуску. Низкий отпуск 150-300 С, средний 300-450(500) С, высокий 500(600) С и выше. Под действием легирующих элементов стадии 1, 2, 3, 4 смещаются в область более высоких температур. Для некоторых особо высоколегированных сталей первая стадия может сдвинутся в сторону 500-550 С. Отп. хр. 1 рода есть у всех сталей (~300 C), т.е. падает ударная вязкость. Таких температур стараются избегать. Отп. хр. 2 рода (~выше 500-550 С) – это обратимая хрупкость, которая проявляется только у стали, легированной хромом и марганцем, при медленном охлаждении. Если охлаждать быстро, то она не проявляется. Если проявилась отпуск. хр. при медленном охлаждении, то её можно устранить. Для этого повторно нагреть под отпуск, а затем быстро охладить. Устранение этой хрупкости способствует легирование молибденом. Аналогично влияет вольфрам, только эффект меньше. При отпуске образуется тростит, сорбит зернистого строения. При втором превращении тоже образуется Т и С, но уже пластинчатого строения. Зернистые структуры обеспечивают выше комплекс механических свойств: выше пластичность и вязкость, твёрдость и прочность почти одинаковая, лучше обрабатываемость резанием. На практике осуществляют операции термообработки: нормализация и улучшение. В том и другом случае получают сорбит. После нормализации – пластинчатый, после улучшения – зернистый сорбит. Улучшение – это сочетание закалки с последующим высоким отпуском.

studfiles.net

Мартенситное превращение

Введение

Для того, чтобы наиболее полно разобраться в том, что же такое мартенситное превращение, думаю, нам следует начать с определения, что же такое мартенсит, даваемого повсеместно в словарях и энциклопедиях.

Мартенсит — микроструктура игольчатого вида, наблюдаемая в закалённых металлических сплавах и в некоторых чистых металлах, которым свойствен полиморфизм. Назван в честь немецкого металловеда, одного из основоположников исследований по усталости материалов, Марка Адольфа Мартенса (А. Martens; 1850—1914гг.). Мартенсит — основная структурная составляющая закалённой стали; представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе.

Мартенситное превращение, наиболее интересная стадия превращения аустенита в сталях.

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. До тех пор пока, ученые не смогли наиболее глубоко изучить и описать этот процесс, существовало много различных не уясненных, непонятных и не объяснимых на тот момент процессов происходящих при превращении А→М.

1. Диаграмма изотермических превращений аустенита

С целью уяснения процессов происходящих в сталях, и влияние различных температур на аустенит и на строение и свойства получающихся при его распаде продуктов рассмотрим диаграмму его изотермических превращений, т.е. таких превращений, которые происходят при постоянных температурах, лежащих ниже точки A1.

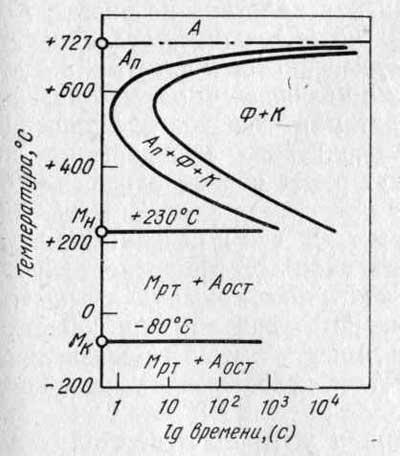

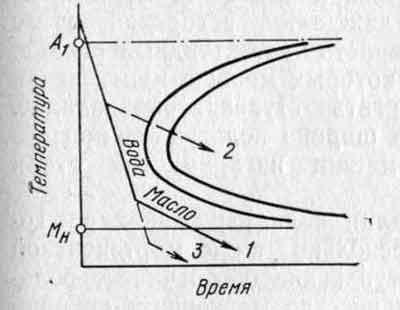

Диаграмма изотермических превращений аустенита эвтектоидной стали (0,8% С) имеет простой вид (рис. 1). Диаграмма представлена двумя кривыми (их принято называть С-кривыми). Она составлена в координатах время — температура изотермической выдержки. Время откладывается в логарифмической шкале (для укорочения последней, так как отсчет ведется в секундах).

Рис.1. Диаграмма изотермических превращений аустенита(0.8% С).

Собственно диаграмма заключена между двумя критическими изотермами, из которых изотерма A1 соответствует равновесному превращению аустенит—перлит, а изотерма Mн – началу интересующего нас мартенситного превращения.

В различных областях диаграммы происходят различные процессы.

Например: В верхней части выше выступов С-кривых образуется наиболее крупнопластинчатая, грубодисперсная смесь Феррит + Цементит. Всю область выше выступов принято называть сокращенно ПСТ (Перлит – Сорбит - Тростит).

Распад аустенита в области температур ниже выступа происходят при явно недостаточной скорости диффузионных процессов. Это в данной области является доминирующим обстоятельством, предопределяющим характер формирования образующихся при распаде продуктов, называемых бейнитами в честь американского ученого Бейна, впервые исследовавшего изотермические превращения аустенита, скорость работы механизма формирования новых фаз в этих условиях полностью зависит от интенсивности диффузии. При Мн диффузия прекращается полностью.

Таким образом, при распаде аустенита в нижней температурной области диаграммы изотермических превращений (см. рис. 111) образуется смесь пересыщенного твердого раствора углерода в α-Fe и специфического карбида железа: Ф' + Ц', тем более отличающаяся от смеси Ф + Ц, чем ниже температура превращения.

По мнению ряда исследователей, при бейнитном превращении из аустенита предварительно выделяется какое-то количество углерода, в результате чего образуются частицы карбида железа. Несколько обедненный при этом аустенит затем превращается в пересыщенный твердый раствор углерода в α-Fe— мартенсит М. Разберемся в том, как это происходит и при каких условиях.

2. Мартенситное превращение

Если переохладить аустенит до точки Mн, то начнется так называемое мартенситное превращение, происходящее при непрерывном охлаждении в интервале температур от точки Мн„ до точки Мк, лежащей ниже О °С при С > 0,8%.

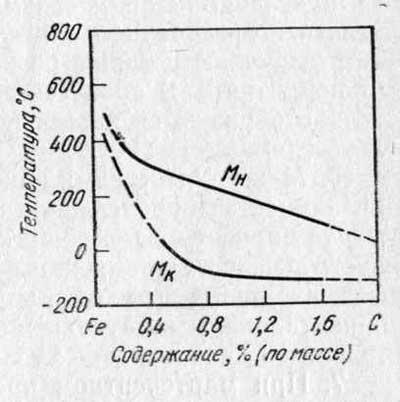

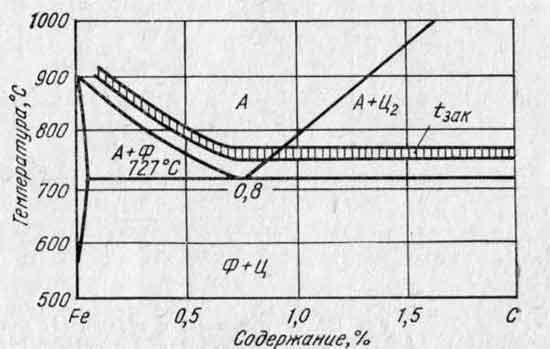

Интервал температур Mн …Mк зависит от количества углерода в аустените стали (рис.2)

Так при содержании углерода больше 0.6% точка Мн находится в области отрицательных температур. Скорость охлаждения практически не влияет на температуру Мн и Мк.

Рис. 2.Влияние содержания углерода на положение мартенситных точек Мн и Мк.

Минимальная скорость охлаждения Vk, при которой весь аустенит переохлаждается до температуры точки Mн, и превращается в мартенсит, называется критической скоростью закалки. Суть данного превращения состоит в том, что в этих условиях происходит только бездиффузионное аллотропическое превращение γ-Fe в α-Fe. Что касается растворенных в аустените атомов углерода, то вследствие отсутствия диффузионных процессов они не могут выйти из образовавшейся новой решетки и поэтому остаются в ней, внося в нее существенные изменения и внутренние напряжения.

Для сталей с С>0.6% после охлаждения до 0°С в структуре закаленной стали сохраняется некоторое количество непревращенного (остаточного аустенита) Аост, количество которого увеличивается в высокоуглеродистых сталях с низким значением точек Мн и Мк,

Важнейшим условием А→М-превращения является непрерывное охлаждение аустенита в интервале от Мн до Мк. При остановках фиксируется нераспавшийся аустенит с неприятными последствиями (снижение твердости, изменение размеров и т. д.).

Механизм образования сводится к тому, что в зернах аустенита возникают растущие с огромной скоростью кристаллы мартенсита, имеющие продолговатую сплюснутую форму в виде пластин или реек и возросший объем. Огромная скорость роста мартенситных кристаллов, превышающая 1000м/с, способствует образованию наклепа в аустените, возникающие при этом дислокации переходят в образующийся затем мартенсит, что поышает его твердость, снижая пластичность до нуля. Плотность дислокаций возрастает до 1013см-2. За время превращения кристаллы мартенсита многократно возникают и проскакивают под углами 60° и 120° друг к другу. При наблюдении в микроскоп их следы имеют игольчатую форму.

Мартенситное превращение очень чувствительно к напряжениям, а деформация аустенита может вызвать превращение даже при температурах выше Мн (мартенсит деформации).

Схему превращения А→M можно записать в виде

γ-Fe(C) -> α-Fe(C).

При А->M происходит перестройка решетки γ-Fe г.ц.к. в решетку α-Fe о.ц.к. по сдвиговому механизму без выделения углерода из решетки α-железа.

Атомы растворенного в мартенсите углерода размещаются в октаэдрических порах тетрагональных кристаллов.

Согласно современным взглядам об электронном строении кристаллической решетки мартенсита, находящийся в октапоре атом углерода двумя из четырех своих валентных электронов образует ковалентные связи с двумя ближайшими атомами железа. Остальные же два валентных электрона переходят в электронный газ, образуя металлическую связь между атомами решетки.

Образующиеся в мартенсите трехцентровые ковалентные связи Fe-C-Fe почти на порядок сильнее металлических. К тому же они являются очень жесткими связями, допускающими лишь небольшие упругие деформации. превышение которых влечет полное скачкообразное исчезновение взаимодействия. Эти особенности межатомного взаимодействия в мартенсите сочетающие металлическую и ковалентную связи в его кристаллический решетке, являются основной причиной, предопределяющей его очень высокую твердость и хрупкость.

Имеются и другие факторы, которые вносят важный вклад в формирование вышеупомянутой специфики свойств мартенсита, в частности высокий уровень остаточных внутренних напряжений и большая плотность дислокаций.

В заключение напомним, что образование пересыщенного твердый раствор углерода в α-Fe происходит и при бейнитном превращении аустенита начиная с выступа С-крипых. Но в бейните в связи с образованием карбидной фазы не весь углерод оказывается растворенным в α-Fe. В связи с этим превращение в интервале температур Мн - Мк. когда образуется только одна фаза, содержащая весь растворенный в аустените углерод, является истинно мартенситным.

аустенит мартенситный сталь безуглеродистый

3. Влияние легирующих элементов на мартенситное превращение

При нагреве под закалку большинство легирующих элементов растворяются в аустените. Карбиды TiC, NbC, ZrC [частично (Fе, V)з С] не растворяются в аустените, даже когда их количество в стали мало. Эти карбиды тормозят рост аустенитного зерна при нагреве и обеспечивают получение мелкоигольчатого мартенсита при закалке. Остальные карбидообразующие элементы при небольшом количестве их в составе стали, а также некарбидообразующие элементы при нагреве растворяются в аустените и при закалке образуют легированный мартенсит.

Легирующие элементу оказывают незначительное влияние на распад мартенсита только при температурах ниже 200 °С. При более высоких температурах введение в сталь Cr, Mo, W, V, Si и Ti сильно тормозит процессы распада мартенсита, образования и роста частиц карбидов. Это имеет большое практическое значение. Если в углеродистой и низколегированной стали состояние отпущенного мартенсита, обладающего высокой твердостью, сохраняется лишь до 250—350 С, то в высоколегированной стали такое состояние сохраняется до 450—500 °С и выше.

В таблице 1 показано распределение легирующих элементов в разных фазах конструкционной стали после закалки.

Рис.3 . Влияние легирующих компонентов на мартенситную точку Мн в сталях с 0.76…1.0% С (Зюзин, Садовский и Баранчук).

Таблица 1

Примечание: если легирующий элемент может присутствовать в разных фазах, предпочтительная форма его содержания в стали , выделена жирным шрифтом.

mirznanii.com

Особенности мартенситного превращения в углеродистых сталях - Закалка с полиморфным превращением - Закалка

Мартенситное превращение было открыто при изучении закалки сталей. Ниже кратко рассмотрены наиболее характерные особенности мартенситного превращения в углеродистых сталях, которые более наглядно предстают при сравнении с перлитным превращением.

1. Мартенситное превращение протекает при быстром охлаждении углеродистой стали с температур выше Au например в воде, когда подавлен диффузионный распад аустенита на смесь двух фаз (феррита и карбида), резко отличающихся то составу от исходного аустенита. Концентрация углерода в мартенсите такая же, как и в исходном аустените.

Следовательно, в отличие от перлитного превращения мартенситное превращение — бездиффузионное.

2. Превращение аустенита в мартенсит при охлаждении начинается с определенной для каждой марки стали температуры или Ms (в индексе стоят первые буквы слов «начало — start»). Температура начала мартенситного превращения не зависит от скорости охлаждения в очень широком диапазоне скоростей, в то время как температура начала перлитного превращения снижается с ростом скорости охлаждения (смотрите Диффузионные превращения аустенита при охлаждении).

В отличие от перлитного мартенситное превращение невозможно подавить даже при самых больших достигнутых скоростях охлаждения. Мартенситообразование происходит в определенном интервале температур между верхней мартенситной точкой Мн и нижней мартенситной точкой, обозначаемой Мк, или Mf, (в индексе стоят первые буквы слов «конец — finish»).

На С-диаграмме превращений переохлажденного аустенита при температурах Мн и Мк проходят горизонтали, указывающие на начало и конец мартенситного превращения. Зависимость температур начала и конца мартенситного превращения от содержания углерода показана на рисунке.

С-диаграмма с мартенситными точками

С-диаграмма с мартенситными точками для стали с 0,8% С;

А — устойчивый; Ап — переохлажденный; Аост — остаточный аустенит; Мрт — мартенсит; Ф — феррит; К — карбид.

Зависимость температур

Зависимость температур начала (Мн) и конца (Мк) мартенситного превращения от содержания углерода в системе Fe — С.

3. При температуре Мн превращение только начинается, появляются первые кристаллы мартенсита. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать углеродистую сталь в мартенситном интервале Мн — Мк. Если охлаждение приостановить и выдерживать углеродистую сталь при постоянной температуре внутри этого интервала, то образование мартенсита почти сразу же прекращается.

Эта особенность наиболее ярко отличает кинетику мартенситного превращения от перлитного, которое, как показывает С-диаграмма, всегда доходит до конца при постоянной температуре ниже точки А и т. е. оканчивается полным исчезновением аустенита, если время изотермической выдержки достаточно велико. После мартенситного превращения даже при охлаждении стали до температуры Мк, сохраняется некоторое количество остаточного аустенита.

4. В отличие от перлитного мартенситное превращение в углеродистой стали не имеет инкубационного периода. Длина горизонтали Мк на рисунке никакого физического смысла как отрезок времени, в течение которого идет мартенситное превращение, не имеет. Горизонталь Мк отмечает температуру, ниже которой чрезвычайно быстро, практически «мгновенно», образуется некоторое количество мартенсита.

5. В средне- и высокоуглеродистых сталях мартенсит образуется в форме пластин, растущих с громадной скоростью (порядка 1 км/с) при любых температурах, в том числе и ниже 0 °С. После «мгновенного» образования мартенситная пластина не растет. Количество мартенсита при охлаждении ниже точки Мн увеличивается не вследствие подрастания уже образовавшихся пластин, а в результате «мгновенного» возникновения все новых и новых пластин. Эта особенность также резко отличает мартенситное превращение от перлитного. В процессе развития перлитного превращения не только образуются новые, но и растут ранее образовавшиеся колонии (смотрите риунки Образование колоний эвтектоида в одном зерне аустенита и Схема зарождения и роста двух перлитных колоний).

6. Между решетками кристаллов мартенсита и исходного аустенита имеется определенное ориентационное соотношение, закономерная ориентировка решетки мартенсита по отношению к решетке аустенита, в то время как при перлитном превращении решетки фаз, входящих в эвтектоидную смесь, могут быть и произвольно ориентированы по отношению к решетке исходного аустенитного зерна.

7. При мартенситном превращении в углеродистых сталях на плоской полированной поверхности образца образуется характерный рельеф, свидетельствующий об изменении формы превращенного объема аустенита. При перлитном превращении такой рельеф не возникает. Характерный рельеф на исходной плоской поверхности образца может служить главным внешним признаком мартенситного превращения.

Мартенситное превращение, открытое при изучении закалки углеродистых и легированных сталей, как выяснилось впоследствии, является одним из фундаментальных способов перестройки кристаллической решетки, свойственным самым разным классам кристаллических веществ: чистым металлам, безуглеродистым сплавам на основе железа, сплавам цветных металлов, полупроводниковым соединениям и др.

Для теории термической обработки наиболее важны исследования мартенситных превращений в системах Fe — С (рисунок Диаграмма состояния Fe — С) и Fe — Ni (смотрите ниже рисунок Зависимость температур). В обеих системах главные структурные изменения в твердом состоянии связаны с полиморфизмом базового компонента — железа (γг.ц.к → αо.ц.к.). Углерод растворяется в γ- и α-модификациях железа по способу внедрения, а никель — по способу замещения.

В системе Fe — С при комнатной температуре высокотемпературная модификация твердого раствора (аустенит) ни при каких концентрациях не стабильна, а в системе Fe — Ni при достаточно высокой концентрации никеля высокотемпературная модификация раствора при комнатной температуре абсолютно стабильна (смотрите аналогичные системы на рисунке Системы с различными фазовыми превращениями,а,б).

Обе системы представляют исключительно большой практический интерес: Fe — С как основа сталей, а Fe — Ni как основа сравнительно молодой группы высокопрочных мартенситно-стареющих сплавов (смотрите Стрктурные измениния при отпуске сталей).

Ниже, на примере этих и других систем, рассмотрены закономерности и механизм мартенситных превращений, строение и свойства сплавов, закаленных на мартенсит.

«Теория термической обработки металлов»,И.И.Новиков

Во многих сталях мартенситный интервал (Мн — Мк) простирается до отрицательных температур (смотрите рисунок Зависимость температур). В этом случае в закаленной стали содержится остаточный аустенит, который можно дополнительно превратить в мартенсит, охлаждая изделие до температур ниже комнатной. По существу такая обработка холодом (предложена в 1937 г. А. П. Гуляевым) продолжает закалочное охлаждение, прерванное при комнатной…

Режим охлаждения при закалке должен прежде всего обеспечить необходимую глубину прокаливаемости. С другой стороны, режим охлаждения должен быть таким, чтобы не возникали сильные закалочные напряжения, приводящие к короблению изделия и образованию закалочных трещин. Закалочные напряжения складываются из термических и структурных напряжений. При закалке всегда возникает перепад температур по сечению изделия. Разная величина термического сжатия наружных…

Так как нет такой закаливающей среды, которая давала бы быстрое охлаждение в интервале температур 650 — 400 °С и медленное охлаждение выше и главным образом ниже этого интервала, то применяют различные способы закалки, обеспечивающие необходимый режим охлаждения. Закалка через воду в масло Закалка через воду в масло (закалка в двух средах): 1 — нормальный режим;…

Многие изделия должны иметь высокую поверхностную твердость, высокую прочность поверхностного слоя и вязкую сердцевину. Такое сочетание свойств на поверхности и внутри изделия достигается поверхностной закалкой. Для поверхностной закалки стального изделия необходимо нагреть выше точки Аc3 только поверхностный слой заданной толщины. Этот нагрев должен совершаться быстро и интенсивно, чтобы сердцевина вследствие теплопроводности также не прогрелась до…

Сквозной нагрев под закалку Превращения в стали при нагревании описаны в Образовании аустенита при нагревании. Температуры нагрева под закалку углеродистых сталей можно выбрать по диаграмме состояния. Доэвтектоидные стали закаливают с температур, превышающих точку А3 на 30 — 50 °С. Наследственно мелкозернистая сталь допускает более высокий нагрев. При перегреве наследственно крупнозернистой стали закалка дает структуру крупноигольчатого…

www.ktovdome.ru

2.6. Мартенситное превращение.

Это превращение происходит при закалке стали, и его результатом является образование структуры мартенсита закалки.

Мартенситом называют пересыщенный твердый раствор внедрения углерода в Feα. Образование мартенсита имеет взрывообразный характер и происходит путем сдвига атомов железа в кристаллической решетке на расстояния меньше межатомных. Результатом сдвига является перестройка кристаллической решетки аустенита в кристаллическую решетку феррита.

При этом состав твердого растворане меняется, т.е. весь углерод, растворенный в аустените, остается в кристаллической решетке феррита. Это вызывает ее сильное искажение, и решетка становится тетрагональной (рис.18).

| >1 – степень тетрагональности О- атомы железа; - атомы углерода. | |

| Рис.18. Тетрагональная решетка мартенсита. | |

Чем больше углерода растворено в кристаллической решетке мартенсита, тем выше степень тетрагональности.

Кристаллы мартенсита представляют собой тонкие (0,001-0,1мм) пластины, максимальный размер которых ограничен размером аустенитных зерен перед закалкой (рис.19). При мелком зерне аустенита в результате закалки образуется дисперсный мартенсит, придающий стали повышенные механические свойства (рис.19а).

2.6.1.Особенности мартенситного превращения.

Аустенит превращается в мартенсит, если скорость охлаждения стали не меньше, чем критическая скорость закалки (Vохл.Vкр.зак., °С/сек). Критическая скорость закалки – это минимально необходимая для данной стали скорость охлаждения, при которой аустенит превращается в мартенсит без образования при этом структур перлитного типа. Если соблюдается условие (Vохл.Vкр.зак.,), то диффузия атомов углерода и железа становится невозможной, и превращение происходитбездиффузионным путем (путем сдвига). Мартенситное превращение в сталях сопровождается увеличением объема, причем чем больше в стали углерода, тем большим будет увеличение объема.

Мартенситное превращение происходит в интервале температур МН (начало) и МК(конец превращения). Значения этих температур не зависят от скорости охлаждения стали, а зависят от ее химического состава.

| а) | б) | |

| в) | г) | |

| д) | ||

| Рис.19. | Различные типы мартенситной структуры (300). а – мартенсит дисперсный; б – мелкокристаллический; в – среднекристаллический; г – крупнокристаллический; д – грубокристаллический мартенсит и остаточный аустенит. | |

Чем больше в стали углерода или легирующих элементов, тем ниже значение МН и МК.

Охлаждение в интервале МН - МК,°С должно быть непрерывным для полного завершения мартенситного превращения. Если при охлаждении температура МК не достигнута, часть аустенита сохраняется в структуре в виде остаточного.

2.6.2. Свойства мартенсита.

Свойства мартенсита зависят от количества содержащегося в стали углерода. При увеличении количества углерода твердость и прочность мартенсита возрастают. Это объясняется тем, что атомы углерода, внедренные в решетку Feα, блокируют перемещение дислокаций (см.п.2.2.) в мартенсите, причем, с увеличением степени тетрагональности решетки блокирующий эффект усиливается. Такой механизм упрочнения называют твердорастворным или мартенситным.

Вместе с тем закалка стали на мартенсит приводит к резкому снижению ее пластичности и вязкости, возрастает склонность стали к хрупкому разрушению. Основной причиной этого является малая подвижность дислокаций в мартенсите вследствие их блокирования атомами углерода. Наиболее вероятными очагами хрупкого разрушения являются концентраторы напряжений, в первую очередь – острые трещины, вероятность наличия которых в структуре стали весьма велика. Из-за ограниченной подвижности дислокаций релаксация напряжений у вершины такой трещины происходит не за счет микропластической деформации, а за счет хрупкого разрушения. Этим объясняется ограниченнаятрещиностойкостьмартенсита, его низкое сопротивление распространению трещины. В сталях с содержанием углерода более 0,5% микротрещины можно обнаружить сразу же после закалки, еще до приложения внешней нагрузки.

Из-за ограниченной трещиностойкости мартенсит закалки не может обеспечивать требуемый уровень конструкционной прочности стальных деталей машин. Поэтому сразу после закалки на мартенсит детали подвергают отпуску с целью повышения их конструкционной прочности.

studfiles.net

Мартенситное превращение в стали

Поиск ЛекцийПерлитное превращение

Перлитная область распространяется на интервал температур от точки А1 до температуры 550-500°С (рис.1.1). Перлитное превращение переохлажденного аустенита носит кристаллизационный характер. Превращение переохлаждённого аустенита в перлит, заключается в распаде аустенита на феррит и цементит и по своему механизму является диффузионным. Перед распадом углерод диффундирует внутри аустенита и скапливается в определённых местах на границе зерна аустенита с образованием зародышей цементита. В обогащённом таким образом углеродом аустените зарождаются новые и растут ранее возникшие пластинки цементита. В результате происходит колониальный рост кристалликов феррита и цементита, образующих перлитную колонию. Размер перлитных колоний и перлитных субколоний тем меньше, чем мельче зерно исходного аустенита и больше степень его переохлаждения. Перлит получается в результате распада аустенита при малых степенях переохлаждения в области температур от А1 до 650°С.

При распаде аустенита в интервале температур 650-600°С образуется более мелкая чем перлит, феррито-цементитная смесь – троостит. Таким образом, перлит, сорбит и троостит представляют собой феррито-цементитную смесь. Они различаются между собой размерами частиц цементита: в сорбите эти частицы мельче, а в троостите мельче, чем в сорбите (рис.1.1).

а) б) в)

Рис. 1.1 – Схема структуры продуктов перлитного превращения: а) - перлит, б) - сорбит, в) - троостит

Продукты перлитного превращения имеют пластинчатое строение. Чем больше переохлаждения, тем тоньше получающаяся феррито-цементитная структура, то есть величина межпластинчатого расстояния, равного усредненной суммы двух пластинок феррита и цементита соответственно выше и твердость. Однако надо учитывать, что разделение феррито-цементитной структуры на перлит, сорбит и тростит условно и между этими структурами нет четкой границы. Твердость и прочность стали с указными структурами прямо пропорционально площади поверхности раздела между ферритом цементитом.

Поэтому с увеличением степени дисперсности феррита цементитной структуры, т.е. понижением температуры его распада, твердость. Временное сопротивления, пределы текучести и выносливости возрастают. Относительное удлинение относительное сужение наивысшее у сорбита. При переходе к трооститу пластичность уменьшается.

Мартенситное превращение в стали

В околошовной зоне сварных соединений легированных сталей часто наблюдается структура мартенсит (твердый пересыщенный раствор внедрения C в α-Fe), который является также основной структурой закаленной стали. Характерной особенностью мартенсита является высокая твердость и прочность (63-65 НRС), наибольший удельный объем, склонность к хрупкому разрушению.

В основе механизма лежат два процесса: зарождение и рост мартенситных кристаллов. Эти два процесса протекают за очень короткое время (υ март.превращения = 10ˉ6С - время образования одного кристалла ). Мартенситное превращение происходит только в том случае, если быстрым охлаждением аустенит переохлажден до низких температур, при которых диффузионные процессыстановятся невозможными. Превращение носит бездиффузионный характер, т.е. оно не сопровождается диффузионным перераспределением атомов углерода и железа в решетке аустенита.

Мартенситное превращение осуществляется путем сдвига и не сопровождается изменением состава твердого раствора. Отдельные атомы смещаются относительно друг друга на расстояния, не превышающие межатомные, сохраняя взаимное соседство, однако величина абсолютного смещения растет пропорционально удалению от межфазной границы. В процессе превращения кристаллымартенсита сопряжены с аустенитом по определенным кристаллографическим плоскостям, и межфазная граница не образуется. При нарушении когерентности решеток упорядоченный переход атомов из аустенита в мартенсит становится невозможным, и рост кристалла мартенсита прекращается.

Кинетика мартенситного превращения. Мартенситное превращение в общем случае не удается подавить быстрым охлаждением. Превращение начинается сразу при температуреМн и протекает не в изотермических условиях, а в интервале температур. При переохлаждении до температуры, соответствующей точке Мк, аустенит начинает превращаться в мартенсит. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать сталь ниже температуры Мн. Если охлаждение прекратить, то мартенситное превращение практически также остановится. Количество образовавшегося мартенсита в зависимости от температуры, до которой охлажден образец, может быть выражено мартенситной кривой (рис.2.1). Чем ниже температура, тем больше образуется мартенсита.

Рис. 2.1 – Мартенситная кривая для низкоуглеродистой (а) и высокоуглеродистой (б) стали (Аост – остаточный аустенит)

При достижении определенной температуры превращение аустенита в мартенсит прекращается. Эта температура окончания мартенситного превращения обозначается Mк Положение точекМн и Мк не зависит от скорости охлаждения и обусловлено химическим составом аустенита. Чем больше в аустените углерода, тем ниже температура точекМн иМк.

Мартенситное превращение не протекает до конца, поэтому в закаленных сталях, имеющих точку Мк ниже 20°С, а именно в углеродистых сталях, содержащих свыше 0,4-0,5% С, присутствует остаточный аустенит. Его количество тем больше, чем ниже температура точекМн и Мк, т. е. чем выше содержание в аустените углерода и легирующих элементов (за исключением Со и Аl).

По кинетике мартенситные превращения делятся на 3 типа :

1.Атермическое (массивное) характеризуется тем, что развивается плавно, непрерывно, монотонно.

2.Изотермическое (при постоянной температуре) протекает при изотермических условиях внутри температурного интервала Мн - Мк.

3.Взрывное превращение – характеризуется мгновенным образованием большой порции мартенсита.

Различают два типа мартенсита - пластинчатый и реечный.

В высокоуглеродистых сталях образуется пластинчатый мартенсит: кристаллы состоят в средней своей части из большого числа микро двойников, представляют собой широкие пластины, в плоскости шлифа имеют вид игл (рис.2.2,а).

а) б)

Рис. 2.2 – Схема микроструктуры пластинчатого (игольчатого) (а) и реечного (массивного) (б) мартенсита.

Пластинчатый мартенсит образуется в высокоуглеродистых сталях, характеризующихся низкой температурой мартенситной точки.

В конструкционных, углеродистых, легированных сталях кристаллы мартенсита имеют форму тонких реек - реечный мартенсит, вытянутых в одном направлении (рис.2.2,б), называемый также массивным мартенситом. Между кристаллами мартенсита сохраняются прослойки остаточного аустенита.

Свойства мартенсита. Характерной особенностью мартенсита является его высокая твердость и прочность. Твердость мартенсита возрастает с увеличением в нем содержания углерода, в стали с 0,6 - 0,7% С твердость мартенсита HRC 65 (HV 960), что во много раз больше твердости феррита. Присутствие углерода и других примесей в твердом растворе повышает электросопротивление и коэрцитивную силу мартенсита, понижает остаточную индукцию и магнитную проницаемость по сравнению с ферритом. Мартенсит по сравнению с другими структурными составляющими стали, и особенно с аустенитом, имеет наибольший удельный объем

poisk-ru.ru

Мартенситное превращение в стали: начало и конец

Существует две очень важных температуры при закалке стали – температура начала мартенситного превращения Мн и температура конца мартенситного превращения Мк.

Роль границ аустенитных зерен

Когда аустенит превращается при охлаждении в какую-либо другую фазу, то эта новая фаза всегда сначала формируется или зарождается на старых границах зерен аустенита. Например, если перлитную сталь У8 сначала нагрели до полного аустенита при температуре 850 °С, а затем охладили на воздухе до 650 °С, то малые зерна перлита будут образовываться на старых границах аустенитных зерен сразу после того как температура упадет ниже 727 °С. Когда температура достигнет 650 °С, эти зерна начнут расти, но между ними еще будет оставаться некоторое количество аустенита. Если образец продолжать держать при 650 °С, то перлитные зерна будут расти пока не закончится весь аустенит.

Влияние степени переохлаждения аустенита

Рассмотрим также альтернативную термическую обработку, когда образец охлаждают от температуры 850 °С в горячей жидкости при температуре 650 °С. такая обработка обеспечивает охлаждение образца до температуры 650 °С намного быстрее, чем при охлаждении на воздухе. Последовательность распада аустенита будет та же самая – маленькие перлитные зерна зарождаются на старых границах аустенитных зерен и растут в оставшийся аустенит, пока он весь не закончится.

Что же измениться по сравнению с охлаждением на воздухе? Более быстрое охлаждение даст три различия:

Рост перлита и рост мартенсита

Теперь предположим, что сталь У8 охлаждается в баке с водой при еще более низкой температуре, например, при комнатной. При такой низкой температуре охлаждения можно ожидать образования мартенсита и значительного упрочнения стали. Что общего и в чем различия между образованием мартенсита при комнатной температуре и перлита при температуре 650 °С? Подобно перлиту мартенсит будет начинать формироваться вдоль границ аустенитных зерен, но в отличие от перлита мартенсит растет в аустенит огромной скоростью. Перлит растет в аустенит со скоростью примерно 50 мкм/с при 650 °С и даже медленнее при более высоких температурах. Мартенсит же растет в аустенит почти со скоростью звука 4510 м/с (в стали, а не в воздухе) при любой температуре, при которой он образуется. Кроме того, в отличие от перлита, который полностью заменяет аустенит просто путем достаточно длительной выдержки образца при пониженной температуре.

Интервал температуры мартенситного превращения

Мартенсит же не будет заменять весь аустенит, пока температура закалки не станет ниже температуры, которую называют температурой конца мартенситного превращения Мк.

Более того, мартенсит и вовсе не начнет образовываться, пока закалочная температура не опустится ниже температуры начала мартенситного превращения Мн.

Если температура закалки находится между Мн и Мк, то только часть аустенита превратиться в мартенсит, а оставшийся аустенит – остаточный аустенит – будет продолжать находиться в стали.

Рисунок ниже представляет график, который иллюстрирует зависимость количества образовавшегося мартенсита от температуры закалки.

Рисунок – Зависимость количества мартенсита от температуры закалки

Рисунок – Зависимость количества мартенсита от температуры закалки

Значком М50 обозначена температура, при которой образуется 50 % мартенсита. Если сталь охладить до температуры М50, то 50 % аустенита в ней превратится в мартенсит. Причем это произойдет в течение миллисекунд после достижения температуры М50. Однако оставшиеся 50 % аустенита, которые окружают мартенсит, будут оставаться, как остаточный аустенит до тех пор, пока температура не изменится.

Фазовая диаграмма стали и мартенсит

Необходимо отметить, что фазовая диаграмма стали предсказывает, что весь аустенит должен исчезнуть, когда температура стали опустится ниже температуры А1. Более того, она требует, чтобы ниже точки А1 сталь состояла из феррита и цементита. Однако с закаленными сталями оба этих правила нарушаются – фазовая диаграмма правильно отражает зависимость фаз от температуры только при достаточно медленном охлаждении.

Мартенсит – метастабильная фаза

При высоких скоростях охлаждения появляется новая фаза – мартенсит, которую не предсказывает фазовая диаграмма. Такие фазы называют метастбильными, то есть неустойчивыми. Если мартенсит нагреть, как в процессе отпуска, то он переходит к более стабильным фазам. Эти стабильные фазы уже должны быть на фазовой диаграмме – нагрев мартенситных структур до температуры ниже А1 превращает и мартенсит, и остаточный аустенит в смесь феррита и цементита.

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007

steel-guide.ru