4. Легирующие элементы нержавеющих сталей. Основным легирующим элементом нержавеющих сталей является

Основной легирующий элемент - Большая Энциклопедия Нефти и Газа, статья, страница 2

Основной легирующий элемент

Cтраница 2

Основными легирующими элементами во всех марках являются вольфрам и хром. Добавление ванадия повышает износостойкость инструмента, но ухудшает шлифуемость. Кобальт повышает красностойкость, но ухудшает механические свойства. [17]

Основным легирующим элементом, который содержится во всех титановых сплавах, является алюминий. [18]

Основными легирующими элементами в сплавах на основе магния являются алюминий, цинк и марганец. [20]

Основными легирующими элементами в сталях являются Mn, Si, Cr, Ni, Mo, W, Со, Си, Ti, V, Zr, Nb, Al, В. В некоторых сталях легирующими элементами могут быть также Р, N, S, Pb и др. Перечисленные элементы, а также Н, О, Sn, Sb, Bi могут быть и примесями в стали. Содержание легирующих элементов может колебаться от тысячных долей процента до десятков процентов. [21]

Основным легирующим элементом является Мо. Обычно это низко - и среднелегированные стали. [22]

Основными легирующими элементами в сплавах магния являются алюминий, цинк и марганец. [23]

Основными легирующими элементами в конструкционных сталях являются хром, никель, марганец и титан. Конструкционные стали выплавляют в мартеновских и электрических печах. [24]

Основными легирующими элементами в жаропрочных сталях и сплавах являются хром, никель, Марганец с добавками титана, вольфрама, молибдена, алюминия, ванадия и других элементов, выбираемыми в зависимости от их основы. [25]

Основным легирующим элементом, повышающим стойкость металла к коррозии, является хром. При нормальных условиях его присутствие придает металлу стойкость к коррозии от влаги. При повышенных температурах хром придает металлу стойкость к коррозии, вызываемой газовыми агрессивными потоками. Она имеет место в трубах печей, реакторах, теплообменниках нагрева сырья со стороны газопродуктового потока. С ростом содержания хрома стойкость к коррозии увеличивается: особой стойкостью обладают хромоникелевые сплавы. Из других добавок очень хорошо проявляет себя молибден. Однако характерным недостатком хромоникелевых сплавов является их склонность к межкристаллит-ной коррозии, при которой процесс разрушения развивается не на поверхности, а по границам кристаллов. Теория это объясняет образованием карбидов хрома при длительном нагревании сплавов выше 350 С. При этом участки, прилегающие к границам зерен или кристаллов, обедняются хромом и теряют свою коррозионную стойкость. Наиболее уязвимы для межкристаллитной коррозии сварные швы. [26]

Основным легирующим элементом всех нержавеющих, кислотостойких и окалиностойких сталей является хром. Наша страна обладает большими запасами хромистых руд и поэтому возможности для производства и самого широкого применения нержавеющих кислотостойких и окалиностойких сталей у нас исключительно благоприятны. [27]

Основным легирующим элементом всех типов нержавеющей стали является хром, влияние которого на коррозионную стойкость связано с образованием на поверхности стали устойчивой защитной пленки окислов. [28]

Основными легирующими элементами являются Сг, Ni, Mn, Si, W, Mo, V, Ti, Al, Cu, Nb, В. Часто сталь легируют не одним, а несколькими легирующими элементами, например Сг и Ni, получая хромоникелевую сталь, Сг и Мп - хромомарганцевую сталь, Сг, Ni, Mo, V - хромоникельмолибденованадиевую сталь. [29]

Основными легирующими элементами в алюминиевых сплавах являются Си, Si, Mg, Mn. Принципы маркировки алюминиевых сплавов следующие. Буква А в начале марки обозначает технический алюминий. Буквы АК обозначают ковкие алюминиевые сплавы, буква В присвоена высокопрочным алюминиевым сплавам. Буквы АЛ обозначают литейные алюминиевые сплавы. После этих букв следует условный номер сплава. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Основной легирующий элемент - Большая Энциклопедия Нефти и Газа, статья, страница 4

Основной легирующий элемент

Cтраница 4

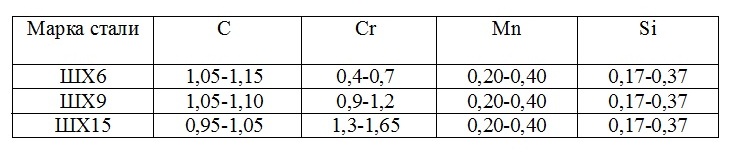

Основным легирующим элементом сталей этой группы является хром ( 1 - 1 5 %), присутствующий в отожженной стали, главным образом в цементите. Легированный цементит ( Fe, Cr) 3C обладает меньшей способностью к коагуляции; стали с содержанием 1 0 - 1 2 % С и 1 - 1 5 % Сг имеют более равномерно распределенные и более дисперсные карбиды ( см. фиг. [46]

Основным легирующим элементом нержавеющих сталей является хром, который облагораживает электродный потенциал стали и повышает ее коррозионную стойкость. Повышение коррозионной стойкости при увеличении содержания хрома в стали происходит скачкообразно. Первый - порог коррозионной устойчивости достигается при концентрации хрома, равной 12 8 %, что соответствует 1 / 8 атомной доли хрома в составе стали. Для обеспечения коррозионной стойкости стали это количество хрома должно находиться в твердом растворе железа и е образовывать карбидов. При увеличении его содержания до 18 % или до 25 - 28 % достигается второй порог и наблюдается дальнейшее повышение коррозионной стойкости стали. Однако увеличение содержания хрома приводит к понижению механических свойств стали, особенно ударной вязкости, а также затрудняет сварку, вызывая хрупкость сварного шва. Поэтому стали с высоким содержанием хрома после сварки требуют термической обработки. [47]

Основными легирующими элементами быстрорежущих сталей, обеспечивающими их теплостойкость, являются в первую очередь вольфрам и молибден. Сильно повышают теплостойкость ( до 645 - 650 С) и твердость после термической обработки ( HRC 67 - 70) кобальт и ванадий. [49]

Основными легирующими элементами алюминиевых сплавов являются Си, Mg, Si, Mn, Zn; реже - Li, Ni, Ti. Это дает возможность подвергать сплавы упрочняющей термической обработке, состоящей из закалки на пересыщенный твердый раствор и естественного или искусственного старения. [51]

Основными легирующими элементами магниевых сплавов являются Al, Zn, Mn. Для дополнительного легирования используют Zr, Cd, Ce, Nd и другие элементы. [52]

Основными легирующими элементами титановых сплавов являются Al, Mo, Cr, Si, Mn, V, Zr. Повышенная коррозионная стойкость титановых сплавов ( в частности в морской воде или в морском тумане) и уровень прочностных характеристик, близкий к нержавеющим сталям, позволяют успешно использовать их для изготовления высоконагруженных лопаток компрессоров судовых ГТД. [53]

Основными легирующими элементами конструкционных сталей являются хром, никель, кремний и марганец. [54]

Страницы: 1 2 3 4

www.ngpedia.ru

Основной легирующий элемент - Большая Энциклопедия Нефти и Газа, статья, страница 1

Основной легирующий элемент

Cтраница 1

Основной легирующий элемент - хром ( до 6 %), а также добавки никеля ( до 3 %) и кремния. Обрабатываемость деталей из этих сталей удовлетворительная. [1]

Основной легирующий элемент нержавеющих сталей - хром, который повышает механические свойства стали и способствует образованию на ее поверхности тонкого слоя окислов, облагораживающего электродный потенциал стали и повышающего ее коррозионную стойкость. [2]

Основной легирующий элемент инструментальных сталей - хром; иногда в них вводят также вольфрам и ванадий. Особую группу инструментальных сталей составляет быстрорежущая сталь, сохраняющая режущие свойства при больших скоростях резания, когда температура рабочей части резца повышается до 600 - 700 С. Основные легирующие элементы этой стали - хром и вольфрам. [3]

Основными легирующими элементами являются Sn, Al, Mn, Si, Be и Fe. Бронза получает свое название по основному легирующему элементу. [4]

Основным легирующим элементом является алюминий. Сплавы кристаллизуются в интервале температур ( 120 - 150 С), склонны к образованию значительной усадочной пористости, горячих трещин и дендритной ликвации. [5]

Основными легирующими элементами являются кремний, никель, марганец, хром. Такие элементы, как вольфрам, молибден, ванадий, алюминий, титан и бор, вводят в сталь в сочетании с хромом, никелем и марганцем для дополнительного улучшения свойств. [6]

Основным легирующим элементом в жаропрочных титановых сплавах является алюминий в количестве свыше 5 0 %, что отличает их от сплавов другого назначения. [7]

Основным легирующим элементом всех типов нержавеющей стали является хром, повышающий сопротивление коррозии. Влияние хрома на коррозионную стойкость объясняется способностью образовывать на поверхности стали устойчивую защитную пассивирующую пленку окислов. Эта пленка, несмотря на очень незначительную толщину, предохраняет металл от коррозии. Образование защитной пленки на поверхности стали сопровождается повышением электродного потенциала. Изменение электродного потенциала и, следовательно, коррозионной стойкости стали происходит с увеличением содержания хрома не постепенно, а скачкообразно. [8]

Основными легирующими элементами являются Sn, Al, Mn, Si, Be и Fe. Бронза получает свое название по основному легирующему элементу. [9]

Основным легирующим элементом в титановых сплавах является алюминий. За редким исключением, он присутствует во всех сплавах на основе титана. [10]

Основными легирующими элементами, используемыми в составе низколегированных трубных сталей, являются ниобий, ванадий, титан, медь, никель и в последнее время молибден. Используются также редкоземельные элементы. [11]

Основным легирующим элементом является алюминий. Сплавы кристаллизуются в интервале температур ( 120 - 150 С), склонны к образованию значительной усадочной пористости, горячих трещин и дендритной ликвации. [12]

Основным легирующим элементом всех типов нержавеющей стали является хром, повышающий сопротивление коррозии. Влияние хрома на коррозионную стойкость объясняется способностью образовывать на поверхности стали устойчивую защитную пассивирующую пленку окислов. Эта пленка, несмотря на очень незначительную толщину, предохраняет металл от коррозии. Образование защитной пленки на поверхности стали сопровождается повышением электродного потенциала. Изменение электродного потенциала и, следовательно, коррозионной стойкости стали происходит не постепенно с увеличением содержания хрома, а скачкообразно. [13]

Основным легирующим элементом является хром, значительно повышающий прочностные характеристики термообработанной стали. Будучи более сильным карбидообразующим элементом, чем марганец, хром активно повышает твердость и прочность отпущенной стали, практически не снижая характеристик пластичности. Аналогично действуют и такие карбидооб-разующие элементы: как молибден, вольфрам, ванадий и др. Однако поскольку эти металлы дороже хрома, их обычно вводят не столько из-за необходимости повышения прочностных характеристик стали, сколько из-за их специфических свойств. Так, например, молибден и вольфрам устраняют отпускную хрупкость, которой подвержены хромистые и хромоникелевые стали. [14]

Основным легирующим элементом, оказывающим значительное положительное влияние на пассивационные характеристики железа и никеля, является хром. При введении хрома в железо в количестве 10 - 12 % наступает скачкообразное увеличение электродного потенциала, которое переводит сталь в класс коррозионностойких материалов. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

4. Легирующие элементы нержавеющих сталей

Легирующие элементы нержавеющих сталей с обозначениями, употребляемыми в Российском ГОСТе. С – кремний. Предотвращает образование окалины на поверхности после термообработки. Кремний, как и хром вводят для улучшения способности стали устойчиво сохранять твёрдость при высоких температурах (красностойкость). Введение кремния в небольших количествах (0,8-1,2%) повышает вязкоупругость и пластичность. Ю – алюминий. Стабилизирует структуру нержавеющей стали. Снижают риск формировании в структуре сплава посторонних включений при воздействии на сталь кипящих растворов. Х – хром. Основной легирующий элемент для всех нержавеющих стальных сплавов для придания исключительной коррозионной устойчивости. Хорошо растворяется в феррите, упрочняя его, является активным карбидообразователем, что повышает твёрдость и износостойкость сталей; увеличивает их прокаливаемость (способность воспринимать закалку на большую глубину). Содержание в стали более 12% хрома приводит к увеличению её коррозионной стойкости и уменьшает окислительные процессы в агрессивных средах. М – молибден. Придает структуре нержавейки устойчивость при их взаимодействии с агрессивными газовыми средами при высоких температурах; Е – селен. Задает изделиям из нержавеющих сталей требуемое электрическое сопротивление. Р – бор. Повышает устойчивость нержавейки при взаимодействии на неё химических сред и высокой температуры; К – кобальт. Стабилизирует углерод, содержащийся в стали, повышает жаропрочность, магнитопроницаемость; П – фосфор. Является ингибитором (замедлителем) коррозии. Б – ниобий. Для активации ферритных процессов в кристаллах внутренней структуры сплава, повышает кислотостойкость. Ф – ванадий. Повышает пластичность стали. Н – никель. Повышает прочность, пластичность, коррозийностойкость Г - марганец. При содержании выше 1% повышает твердость, износоустойчивость, стойкость против ударных нагрузок. Заменитель дорогостоящего никеля; увеличивает устойчивость аустенита и прокаливаемость ; хорошо растворяется в феррите, но при содержании более 1,5% охрупчивает его. Т – титан. Повышает прочность, сопротивление коррозии. Титан (и ванадий) образуют устойчивые карбиды, препятствуют росту зерна аустенита при нагреве стали до 1000-1100. Н – никель. Хорошо растворяется в феррите, упрочняя его и увеличивая ударную вязкость стали при нормальной и пониженной температуре; увеличивает прокаливаемость стали; Д – медь. Увеличивает антикоррозионные свойства; Ц – цирконий. Позволяет получать сталь с заранее заданной зернистостью; В – вольфрам. Образует в стали очень твердые соединения - карбиды, резко увеличивающие твердость и красностойкость стали. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске; Углерод. Находится в стали в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

www.rusichsamogon.ru

Легирующие элементы основные - Справочник химика 21

Последний эффект повышения жаростойкости металлов очень малыми добавками легирующих элементов может иметь место при любой валентности их ионов, в том числе и при п > п (рис. 55), и может быть объяснен протеканием реакции заполнения вакансий катионами легирующей добавки, которое, очевидно, преобладает при концентрациях легирующих элементов в окисле,, близких к концентрации дефектов в чистом окисле основного металла [c.86] В отличие от самого алюминия его сплавы характеризуются высокой удельной прочностью, приближающейся к высокопрочным сталям. Основные другие достоинства всех сплавов алюминия — это их малая плотность (2,5—2,8 г/см ), удовлетворительная стойкость против атмосферной коррозии, сравнительная дешевизна и простота получения и обработки. Эти сплавы пластичнее сплавов магния и многих пластмасс, стабильны по свойствам. Основными легирующими элементами являются Си, Mg, 31, Мп, Хп, которые вводят в алюминий главным образом для повышения его прочности. Типичными представителями сплавов алюминия являются дуралюмины, относящиеся к сплавам системы Л1—Си—Mg. Высокопрочные сплавы алюминия относятся к системам Л1—7п—Mg—Си, содержащим добавки Мп, Сг, 2т. Из других сплавов широко известны силумины, в которых основной добавкой служит кремний, магналий (сплав алюминия с 9,5—11,5% магния). Алюминиевые сплавы применяются в ракетной технике, в авиа-, авто-, судо- и приборостроении, изготовлении строительных конструкций, заклепок, посуды и во многих других отраслях промышленности. [c.633]Термодиффузионный метод позволяет получать поверхностный слой сплава в результате диффузии атомов наносимого элемента в основной металл при высоких температурах и тем самым существенно понизить расход легирующих элементов при повышении жаростойкости металла. [c.118]

Согласно теории (Вагнер, Хауффе и др.), малая добавка легирующего элемента должна окисляться с образованием ионов определенной валентности и, растворяясь в окисле основного металла, [c.111]

Согласно данной теории (А. А. Смирнов, Н. Д. Томашов и др.), на поверхности сплава образуется защитный окисел легирующего элемента, затрудняющий диффузию реагентов и окисление основного металла. По этой теории, к легирующему элементу Ме предъявляются следующие основные требования [c.113]

В. И. Архаровым для сплавов на железной основе, легирующий элемент может образовывать с основным металлом двойные окислы [c.115]

Согласно теории, сформулированной Н. Д. Томашовым, легирующий элемент образует на поверхности металла защитный окисел, предотвращающий или снижающий окисление основного металла. Согласно этой теории, легирующий элемент должен удовлетворять следующим условиям [c.146]

Фазовый анализ. В отличие от элементного анализа цель фазового анализа — разделение и анализ отдельных фаз гетерогенной системы, например железной или марганцевой руды, сплава, шлака и др. Основной областью применения фазового анализа является изучение распределения легирующих элементов в многофазных сплавах, определение зависимости количества, дисперсности и состава фаз от термической и механической обработки, вариаций химического состава, влияния различных добавок на свойства вещества. С помощью фазового анализа определяют также количество и состав неметаллических включений в металлах (оксидов, сульфидов, нитридов, карбидов), выделяют фазы в свободном состоянии. [c.824]

Никель в чистом виде находит широкое применение в качестве защитного гальванического покрытия для изделий из железа и стали в целях повышения их коррозионной стойкости в атмосферных условиях. Основное применение никель находит в качестве легирующего элемента для изготовления различных марок высококачественных нержавеющих сталей. [c.255]

Основным легирующим элементом нержавеющих сталей является хром, который облагораживает электродный потенциал стали и повышает ее коррозионную стойкость. Повышение коррозионной стойкости при увеличении содержания хрома в стали происходит скачкообразно. Первый порог коррозионной устойчивости достигается при концентрации хрома, равной 12,8%, что соответствует 1/8 атомной доли хрома в соста,ве стали. Для обеспечения коррозионной стойкости стали это количество хрома должно находиться в твердом растворе железа и не образовывать карбидов. При увеличении его содержания до 18% или до 25—28% достигается второй порог и наблюдается дальнейшее повышение коррозионной стойкости стали. Однако увеличение содержания хрома приводит к понижению механических свойств стали, особенно ударной вязкости, а также затрудняет сварку, вызывая хрупкость сварного шва. Поэтому стали с высоким содержанием хрома после сварки требуют термической обработки. [c.40]

Основным легирующим элементом, повышающим стойкость металла к коррозии, является хром. При нормальных условиях его присутствие придает металлу стойкость к коррозии от влаги. При повышенных температурах хром придает металлу стойкость к коррозии, вызываемой газовыми агрессивными потоками. Она имеет место в трубах печей, реакторах, теплообменниках нагрева сырья со стороны газопродуктового потока. С ростом содержания хрома стойкость к коррозии увеличивается особой стойкостью обладают хромоникелевые сплавы. Из других добавок очень хорошо проявляет себя молибден. Однако характерным недостатком хромоникелевых сплавов является их склонность к межкристаллит-ной коррозии, при которой процесс разрушения развивается не на поверхности, а по границам кристаллов. Теория это объясняет образованием карбидов хрома при длительном нафевании сплавов выше 350°С. При этом участки, прилегающие к границам зерен или кристаллов, обедняются хромом и теряют свою коррозионную стойкость. Наиболее уязвимы для межкристаллитной коррозии сварные швы. [c.169]

По своему назначению стали делятся на конструкционные, инструментальные и стали с особыми свойствами. Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. В качестве конструкционных могут использоваться как углеродистые, так и легированные стали. Конструкционные стали обладают высокой прочностью и пластичностью. В то же время они должны хорошо поддаваться обработке давлением, резанием, хорошо свариваться. Основные легирующие элементы конструкционных сталей — это хром (около 1%), никель (1—4%) и марганец (1—1,5%). [c.628]

Специальные чугуны содержат еще легирующие элементы Сг, N1, М , Си, А1 и другие, более 2% Мп, более 4% 51. Ч.— твердый, хрупкий, нековкий сплав, который широко применяется для изготовления больших деталей, станин, плит и т. д. (Ч. литейный). Основная масса выплавленного Ч. перерабатывается в сталь (Ч. передельный). [c.286]

Согласно первой теории малая добавка легирующего элемента должна окисляться с образованием ионов определенной степени окисления и, растворяясь в оксиде основного металла, уменьшать в нем число дефектов решетки. [c.364]

Сплавы па основе медн, в которых основным легирующим элементом является любой металл, кроме цинка. [c.125]

Используемые в технике сплавы содержат больше двух компонентов. В состав большинства марок стали входят наряду с железом и углеродом так называемые легирующие элементы — Мп, Сг, N1, 5 и др. Несколько элементов обычно входит в состав сплавов на основе меди, олова, алюминия и многих других цветных металлов. Для описания фазовых равновесий в реальных сплавах во многих случаях достаточно знания диаграмм состояния для систем, состоящих из трех основных компонентов, например, для нержавеющих сталей из железа, хрома и никеля. [c.180]

Нержавеющие аустенитные хромоникелевые стали в настоящее время остаются основными конструкционными матерналамн, используемыми для изготовления технологического оборудования производств азотной промышленности. Широкое применение аустенитных хромоиикелевых сталей в качестве коррозионно-стойких, жаростойких, жаропрочных и криогенных конструкционных материалов обусловлено их коррозионной стойкостью, высокой технологичностью при горячей и холодной пластической деформации, хорошей свариваемостью. Отечественная промышленность выпускает разнообразные марки сталей тнпа 18—10. различающиеся содержанием углерода, хрома, никеля, а также наличием дополнительных легирующих элементов. Основными легирующими элементами хромоннкелевых сталей, обеспечивающими их коррозионную устойчивость, являются хром и никель. [c.314]

Карбиды железа относятся к наименее стойким i сравнению с карбидами легирующих элементов. Основнь карбидом железа является цементит РезС, промежуточнь карбидом в сталях е-карбид, а в некоторых высокоуглер дистых сплавах т)- и %-карбиды. [c.64]

По свариваемости мартенситно-стареющие стали превосходят широко используемые углеродистые легированные стали. Они мало чувствительны к образованию горячих и холодных трещин, обеспечивают повьппенный уровень механических свойстъ сварных соединений в нетермообработанном состоянии и возможность достижения равнопрочности основному мета1шу проведением после сварки старения. Высокая прокаливаемость мартенситно-стареющих сталей предопределяет получение мартенситной структуры независимо от скорости охлаждения после аустенитизации. Повышенное содержание легирующих элементов можег сместить температуру окончания мартенситного превращения ниже комнатной, что обусловит наличие в структуре определенного количества остаточного аустенита. Другой причиной его появления являйся нагрев закаленной стали на температуру, близкую к 600 С, что приводит к обратному а-у-превращению. [c.263]

Ваипднй 15 основном используют в качестве добавки к сталям. Сталь, содергкащая всего 0,1—0,3% ванадия, отличается большой прочностью, упругостью и нечувствительностью к толчкам и ударам, что особенно важно, например, для автомобильных осей, которые все время подвергаются сотрясению. Как правило, ванадий вводят в сталь в комбинации с другими легирующими элементами хромом, никелем, вольфрамом, молибденом. Наиболее широкое применение ванадий нашел в производстве инструментальных и конструкцио.чных сталей (стр. 686). Он применяется также для легирования чугуна. [c.652]

Инструментальные стали — это углеродистые и легированные стали, обладающие высокой твердостью, нрочн(Зстью и износостойкостью. Их применяют для изготовления режущих и измерительных инструментов, штампов. Необходимую твердость обеспечивает содержащийся в эт зх сталях углерод (в количестве от 0,8 до 1,3"/о). Основной легирую дин элемент инструментальных сталей—хром иногда в них вводят также волы()рам и ванадий. Особую группу инструментальных сталей составляет быстрорежущая сталь, сохранлюи ая режущие свойства при больших скоростях резания, когда температура рабочей частн резца повышается до 600—700 °С. Основ чые легирующие элементы этой стали — хром и воль( )рам. [c.686]

Особенности конструирования элементов корпусов сосудов из аустенитных сталей. Основным технологическим приемом изготовления корпусов сосудов из аустенитных сталей является сварка. При конструировании сварных корпусов необходимо учитывать дефицитность и высокую стоимость аустенитных сталей (в 1,5— 3,9 раза дороже качественно конструкционной стали в зависимости от состава и сортамента). Из высоколегированных сталей следует изготовлять лишь те элементы корпуса, которые подвержены воздействию агрессивной среды, выполняя остальные детали из углеродистых сталей но ГОСТ 380 -71. При перегреве в процессе сварки возможно выгорание легирующих элементов и образование карбидов хрома с последую[цими потерями антикоррозионных свойств и появлением ослонности к межкристаллитной коррозии. Для исключения последней в сварных конструкциях используют аустенитные стали, дополнительно легированные титаном, который связывает карбиды хрома. [c.115]

В зависимости от соотношения содержания в сталях феррито-образующих (Сг, Мо, 51, Си, И, ЫЬ) и аустени-то-образующих (С, N1, Мп, Ы) легирующих элементов нержавеющие стали делятся на несколько структурных классов ферритный, феррито-мартенситный, мартенсит-ный, аустенитный, феррито-аустенитный и мартенсито-аустенитный. Основные марки сталей, применяемых в промышленности, приведены в табл. П.1. [c.41]

В качестве основного легирующего элемента а-спла-вов служит алюминий, образующий твердые растворы замещения на основе а-модификации титана. Сплавы с а-структурой обладают средними показателями прочности и пластичности и не упрочняются термической обработкой. Они отличаются высокой жаропрочностью, которая повышается с увеличением степени легирования. Особенно ценные качества их — отличная свариваемость и высокая термическая стабильность, т. е. отсутствие охрупчивания при длительном совместном воздействии высоких температур и напряжений. Например, двойные сплавы Т1—А1, содержащие до 6% А1, не охруп-чиваются при нагревании до 400—500 °С. [c.67]

Легированные стали имеют наименования по названию основных легирующих элементов — хромистые, хромоникелевые, хромо-иикельмолибденовые и др. Легированные стали маркируются буквами, представляющими условные обозначения легирующих элементов Н — никель, М — молибден, Т — титан, X — хром, С — кремний, В — вольфрам, Ф — ванадий и др. Цифра, слсдую Цая за буквенным обозначением, определяет процентное содержа и не соответствующего легирующего элемента, а цифра, стоящая перед первой буквой,— содержание углерода. [c.27]

Легирующие элементы с основным металлом образуют двойные оксиды с кристаллической решеткой типа шпинеля и обладающие повышенными защитными свойствами РеО СггОз, Ni0 Fe20з М10-Сг20з и др. С этим связана высокая жаростойкость высоколегированных сталей. [c.230]

Однако реальные полупроводники всегда имеют примеси, которые существенно влияют на характер электрической проводимости, в этом случае называемой примесной. Примеси бывают донорные и акцепторные. Донорные примеси имеют на валентной электронной оболочке большее число электронов, чем их число на валентной электронной оболочке атома основного элемента полупроводника. Например, примеси атомов элементов V или VI главных подгрупп периодической системы в кристаллической решетке кремния (IV главная подгруппа) будут донорными. В зонной структуре полупроводника появляются дополнительные электроны проводимости. Если атом примеси содержит меньше валентных электронов, чем атом основного элемента, то полупроводник содержит в валентной зоне дополнительные свободные МО, на которые могут переходить валентные электроны. Такие примеси называются акцепторными, они приводят к появлению дополнительных дырок проводимости. По отношению к кремнию такими примесями будут элементы III главной подгруппы. Полупроводники с преобладающим содержанием донорных примесей называются полупроводниками с электронной проводимостью или п-типа. Если же преобладают примеси акцепторные, то полупроводники называются полупроводниками с дырочной проводимостью или р-типа. Для получения примесных полупроводников полупроводники, полученные специальными кристаллофизическими методами в сверхчистом состоянии, легируются элементами акцепторами или донорами электронов в микродозах, не превышающих 10 %. Примеси резко изменяют собственную электрическую проводимость полупроводников, поскольку количество носителей заряда, поставляемых ими обычно больше, чем их число в чистом полу-прово,цнике. Так, чистый кремний имеет удельное электрическое сопротивление электронной проводимости около 150-10 Ом-м, дырочной проводимости в.4 раза, электронной проводимости после легирования фосфором и дырочной проводимости после легирования бором — в 20 раз меньше. [c.636]

Конструкционные стали могут быть и углеродистыми и легированными. Основные легирующие элементы конструкционных сталей Сг, N1, Мп. Эти стали хорошо поддаются обработке давлением, резанием они хорошо свариваются. Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. Инструментальные стали тоже могут быть и углеродистыми и легированными. Основной легирующий элемент — хром. Эти стали характеризуются высокой твердостью, прочностью, износостойкостью. Их применяют для изготовления режущих и измерительных инструментов, штампов и т. п. К сталям с особыми свойствами относятся нержавеющие, жаростойкие, жаропрочные, магнитные и некоторые другие стали. Нержавеющие стали устойчивы против коррозии в агрессивных средах, жаростойкие — против коррозии при высоких температурах. В энергетике важны жаропрочные стали, сохраняющие высокие механические свойства при нагревании до значительных температур, что важно при изготовлении лопаток газовых турбин. В электротехнике важны магнитные стали, которые используются для постоянных магнитов и сердечников магнитных устройств, работающих в переменных полях. Постоянные магниты делают из высокоуглеродистых сталей, легированных хромом или вольфрамом. Они хорошо намагничиваются и долго сохраняют остаточную индукцию. Сердечники, наоборот, делают из низкоуглеродистых сталей, легированных кремнием. Они легко перемагничиаются и характеризуются малыми электрическими потерями. [c.296]

Введением в сплав легирующих элементов улучшают защитные свойства образующейся оксидной пленки в результате уменьшения числа дефектов в решетке окисла, по которым осуществляется диффузия реагентов (в основном кислорода) или образование высокозащитных двойных (смешанных) окислов, легирующ /к компонента с основным металлом типа шпинели (ГеСГг04 на хромистых сталях [c.29]

Основным легирующим элементом бoJ ъшин твa легированных сталей является хром. К коррозиошостойким относятся такие стали и сплавы, содержание хрома в которых составляет не менее 12%. Кроме того, в зависимости от назначения хромистых сталей их дополнительно легируют никелем, молибде- ном, кремнием, медью, алюминием, титаном, ниобием, азотом, и некоторыми другими элементами. [c.12]

Коррозионная стойкость стали в атмосферных условиях резко возрастает при введении даже незначительного количества легирующих элементов, поэтому применение низколегированных сталей в качестве строительных и конструкщюнных материалов, эксплуатируемых в атмосферных условиях, экономически выгодно долговечность сооружений может быть повышена в 2-3 раза без дополнительной защиты в условиях промышленной, городской и сельской атмосферы. Защитное действие легирующих элементов в атмосферостойких низколегированных сталях основано на том, что легирующие элементы либо их соединения тормозят обычные фазовые превращения в ржавчине (см. рис. 1), и поэтому слой ржавчины на атмосферостойкой стали уплотняется. Считается также, что наряду с усилением защитных свойств слоя продуктов коррозии основной причиной положительного влияния меди является возникновение анодной пассивности стали за счет усиления эффективности катодной реакщш. Действие меди как эффективного катода подтверждается тем, что ее положительное влияние наблюдается уже в начальных стадиях коррозии, когда на поверхности стали еще не образовался слой видимых продуктов коррозии. [c.12]

Ионное легирование зависит от природы легирующих элементов. Так, имплантация инертных газов практически не оказывает влияния на электрохимическое поведение основного металла, за исключением того, что процесс ионной имплантации может приводить к загрубению обраба-тьшаемой поверхности, утолщению воздушной окисной пленки на железе. [c.73]

Нержавеющие стали. Основной легирующий элемент нержавеющих сталей — хром, который повышает механические свойства стали и способствует образованию на ее поверхности тонкого слоя окислов, облагораживающего электродный потенциал стали и повышающего ее коррозионную стойкость. Она повышается не монотонно, а скачкообразно. Первый порог коррозионной стойкости достигается при концентрации хрома, равной 12,8 %. При увеличении содержания хрома до 18 или до 25—28 % достигается второй порог коррозионной стойкости и наблюдается дальнейшее повышение коррозионной стойкости стали. Однако повышение содержания хрома приводит к понижению механических свойств стали, особенно ударной вязкости, а также затрудняет сварку, вызывая хрупкость сварного шва. Стали с высоким содержанием хрома после сварки требуют термической обработки. Повышение содержания углерода в нержавеющих сталях понижает их коррозионную стойкость, что связано с уменьшением содержания хрома в твердом растворе вследствие образования карбидов. Поэтому повышение содержания углерода в стали вызывает сдвиг порога коррозионной стойкости в область более высокой концентрации хрома. Понижение содержания углерода ниже 0,02% делает сталь стойкой против карбидообразо-вания. [c.31]

chem21.info

Влияние основных легирующих элементов на свойства нержавеющих сталей

Хром (Cr) :

- является основным элементом стали , определяющей её стойкость к окислению (коррозии), хром резко повышает коррозионную стойкость стали при увеличении его в сплаве выше 12,5%, начиная с этой концентрации на поверхности образуется плотная оксидная плёнка Cr2O3(хром собственно и делает сталь нержавеющей, например стали 20Х13, 30Х13, 40Х13 и т.п)- при содержании хрома в стали 12---14% теплопроводность стали в 2 раза меньше чистого железа, а электроопротивление возрастает в 3 раза- обеспечивает повышенную прочность при повышенных температурах, добавка хрома повышает твёрдость и прочность стали, не снижая её пластичности- снижает ударную вязкость стали

Никель (Ni) :

- основная функция никеля - стабилизация аустенитной структуры стали, такая структура является особо прочной и эластичной.(минимальное количество никеля способное стабилизировать аустенитную структуру - 8%, именно столько никеля находится в наиболее распространённой импортной стали AISI 304 )- наличие в стали от 8-10% никеля обеспечивает ей хорошую пластичность и хорошие формовочные свойства- улучшает свариваемость стали и дополнительно увеличивает сопротивление стали к окислению (коррозии) в районе сварного шва - никель увеличивает жаропрочность стали (в особенности по отношению к устойчивости к деформации)- благодаря никелю нержавеющая сталь лучше полируется и более устойчива к царапинам, чем обычные стали(шлифованные и зеркальные поверхности )

Молибден (Mo) :

- повышает сопротивление стали к окислению (коррозии) при высоких температурах, снижает стойкость сталей к точечной (питтинговой) коррозии- увеличивает красностойкость, упругость, предел прочности на растяжение- обеспечивает дополнительное термическое упрочнение

Титан (Ti) :

- повышает прочность стали- титан добавляют в нержавеющие стали для предотвращения межкристаллитной коррозии

Углерод (C) :

- при увеличении углерода до 0,8% растёт твёрдость и прочность стали, однако приводит к увеличению порога хладноломкости(например стали 40Х13 и 95Х18 используются для производства ножей)- чем больше в стали углерода, то она труднее обрабатывается резанием, хуже деформируется и хуже сваривается(так наиболее распространённые в продаже импортные стали 300-ой серии AISI304/321/316 имеют в своём составе 0,8% углерода, что даёт им большую область применения по сравнению с отечественной сталью 12х18н10т) )

almaznpf.ru

Титан в легированных сталях - Справочник химика 21

Применение элементов подгруппы титана. Титан вдвое легче стали, а титановые сплавы в. 3 раза прочнее алюминиевых, в 5 раз прочнее магниевых сплавов и превосходят некоторые специальные стали, в то время как их плотность значительно меньше, чем последних. Поэтому титан и сплавы на его основе широко используются в авиа- и судостроении, космической технике. Кроме того, титан и цирконий используются как в качестве легирующих добавок к черным и цветным сплавам, так и в качестве основы конструкционных материалов, способных работать в экстремальных условиях. Для легирования сталей и модифицирования чугунов обычно используют ферротитан и ферроцирконий (сплавы с железом, содержащие 20—40% Ti или Zr). Добавка к стали уже 0,1% Ti способствует повышению ее твердости и эластичности. Такая сталь идет на изготовление рельсов, вагонных осей и т. п. Добавки циркония в таком же количестве резко повышают вязкость стали (броневые плиты). [c.244] По составу нержавеющие стали делятся иа хромистые и хромоникелевые. Кроме основных элементов (углерода, хрома, никеля) нержавеющие стали могут быть дополнительно легированы молибденом, титаном, ниобием, медью, кремнием, которые вводят в сталь для повышения ее коррозионной стойкости, механических и технологических свойств. [c.41]Главными представителями сплавов железа являются чугуны и стали. При анализе простых чугунов и сталей обычно определяют содержание в них углерода, кремния, серы, фосфора и марганца. Для придания сплавам железа определенных технических свойств в них вводят легирующие компоненты, из которых чаще всего приходится определять никель и хром (также ванадий, медь, титан, молибден и др.). [c.454]

Факторы, влияющие на межкристаллитную коррозию. Состав стали. Коррозионностойкие аустенитные стали содержат наряду с хромом, никелем и другие легирующие добавки молибден, кремний, титан, ниобий, марганец и т. д. [c.446]

Основными легирующими элементами стали являются хром, никель, молибден, вольфрам, ванадий, титан, алюминий, марганец, кремний, бор. Неизбежными примесями в сталях являются марганец, кремний, фосфор, сера. Легирующие элементы, вводимые в углеродистую сталь, изменяют состав, строение, дисперсность и количество структурных составляющих и фаз. Фазами легированной стали могут быть твердые растворы — легированный феррит и аустенит, специальные карбиды и нитриды, интерметаллиды, неметаллические включения — окислы, сульфиды, нитриды. Как правило, за счет легирования повышаются прочностные характеристики стали (пределы прочности и текучести). [c.66]

Коррозионную стойкость сталей, а также их длительную прочность повышают добавлением ири плавке легирующих элементов. В качестве легирующих элементов применяют хром, никель, молибден, титан и т. д. Наличие их в стали в различных сочетаниях и количествах позволяет придать ей требуемые физи-ко-механические свойства, в том числе высокую сопротивляемость коррозии в агрессивных средах при различных температурах. [c.22]

Первые два сплава иногда легируют титаном или ниобием для повышения допустимого содержания углерода и азота. Все эти сплавы можно закалять от 925 °С без ухудшения коррозионных свойств. Благодаря тому, что они сохраняют пассивность в агрессивных средах, их коррозионная стойкость обычно выше, чем у обычных ферритных и некоторых аустенитных нержавеющих сталей, представленных в табл. 18.2. Они более устойчивы, например в растворах Na l, HNO3 и различных органических кислот. Если по какой-либо причине происходит локальная или общая депассивация этих сталей, то они корродируют с большей скоростью, чем активированные никельсодержащие аустенитные нержавеющие стали, имеющие в своем составе такие же количества хрома и молибдена [8, 9]. [c.301]

Разрушение печных труб вследствие воздействия на сталь азота. Впервые разрушения печных труб от действия азота на сталь были обнаружены на установках, где создались условия для диссоциации аммиака на водород и азот. Этот процесс протекает при температурах выше 400 °С, а при температурах более 600 С молекулярный азот диссоциирует с образованием активного атомного азота, который диффундирует вглубь стали и вызывает разупрочнение ее структуры. С этим явлением пришлось столкнуться п зи изучении работы ядер-ных реакторов, где отвод тепла осуществляется током чистого азота. Особенно активно реагируют с ним нержавеющие стали, содержащие хром, алюминий, титан и другие легирующие элементы. [c.161]

Легированные стали маркируют буквами и цифрами. Двузначные цифры в начале марки указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры — легирующие элементы А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий. Цифры после букв указывают ориентировочное содержание легирующего элемента в целых процентах отсутствие цифры свидетельствует о том, что элемент присутствует в количестве не более 1,5%. [c.328]

Способность титана и циркония поглощать водород, а также соединяться при высоких температурах с азотом, серой и кислородом лежит в основе применения этих металлов как присадок при производстве сталей. Титан и цирконий соединяются с находящимися в расплавленной стали примесями (Ог, 5, N2, Нг) и этим предотвращают выделение последних при затвердевании стали — литье получается однородным и не содержит пустот. Кроме того, цирконий используется в качестве легирующего компонента некоторых нержавеющих и жаропрочных сталей. [c.285]

Введение легирующих добавок придает сталям специальные свойства. Так, существуют стали нержавеющие (легирование хромом, никелем и иногда титаном), жаростойкие (хром, кремний, алюминий, молибден), быстрорежущие (хром, ванадий), конструкционные (хром, марганец, никель и др.). [c.415]

При выплавке сталей в них вводят легирующие добавки, в качестве которых используют кремний, марганец, кобальт, никель, ванадий, хром, вольфрам, молибден, титан, алюминий и другие металлы. Изменяя состав, можно получить стали, обладающие повышенной прочностью, износостойкостью, коррозионной стойкостью (нержавеющие стали). [c.287]

По составу нержавеющие стали делятся на хромистые и хромоникелевые. Кроме основных элементов (углерода, хрома, никеля) нержавеющие стали могут быть дополнительно легированы молибденом, титаном, ниобием, медью, кремнием, которые вводят для повышения коррозионной стойкости, механических и технологических свойств стали. Нержавеющие стали бывают нескольких структурных классов ферритного, ферритно-мартенситного, мартенситного, аустенит- [c.31]

Для повышения сопротивления КР малоуглеродистые стали легируют элементами, связывающими углерод и азот в соединения, нерастворимые в феррите и аустените. К таким элементам относится титан, введение которого весьма заметно увеличивает стойкость к КР. Легирование сталей хромом, молибденом, алюминием, марганцем и ванадием тоже повышает сопротивление КР. Увеличение содержания фосфора снижает стойкость мягких сталей к КР. [c.69]

Установлено, что титан в качестве легирующего элемента повышает склонность к пассивации низколегированных сталей (рис. 55). [c.73]

Отрицательное влияние углерода на склонность к я.к. бьшо установлено при исследовании, конструкционной стали Х13ЮС в области температур до 1000°С [ 54 — 56] и объяснено окислением железохромистых карбидов (Ре, Сг)7Сз. В работе бьшо предложено два пути для исключения я.к. Первый состоит в понижении содержания углерода до значений меньших или весьма близких к его предельной растворимости в хромистом феррите при комнатной температуре. Этот путь трудно осуществим при массовом производстве сплавов. Второй путь состоит в том, чтобы легировать сталь элементами, образующими термодинамически стабильные и труднорастворимые карбиды в количествах, исключающих выделения карбидов хрома с железом. В качестве таких элементов бьши использованы титан и ниобий. Можно рассчитать минимально необходи- [c.95]

Электронноми кроскопическим анализом было установлено, что накопление на поверхности сплава (титан, нержавеющая сталь) легирующего благородного компонента (Рс1) происходит не в виде сплошного слоя, а в виде отдельных мелких дискретных частиц. На рис. И показан вид частиц палладия, накапливающихся на поверхности нержавеющей стали Х25 + +0,5 Р(1 при ее коррозии в растворе 10%-ной серной кислоты при 25° С в течение 2,3 и 10 мин. активного растворения [88]. Однако такой характер накопления атомов устойчивого компонента при образовании коррозионностойкой структуры на поверхности твердого раствопа не должен рассматри- [c.36]

Основной путь повышения во-дородоустойчивости стал-и заключается в выборе таких ее марок, которые содержат легирующие компоненты (хром, молибден, ванадий, титан, вольфрам, ниобий, цирконий) и образуют более [c.151]

Применение. Титан очень важный конструкционный материал для современной техники. Титан и его сплавы отличаются высокой прочностью, легкостью, тугоплавкостью, химической стой- костью при обычной температуре. Титан используют в качестве легирующей добавки и как вещество, связывающее кислород, азот, водород и другие примеси в металле в малорастворимые соединепия (последние удаляются в шлак). Ферротитан добавляют в специальные марки сталей для повышения их коррозионной стойкости и механической прочности при высоких температурах [ферротитан получают алюмотермическим восстановлением (флюс СаО) предварительно обожженного (для удаления серы) концентрата РеТЮз], Устройства, изготовленные из титана и его сплавов, [c.511]

Особенности конструирования элементов корпусов сосудов из аустенитных сталей. Основным технологическим приемом изготовления корпусов сосудов из аустенитных сталей является сварка. При конструировании сварных корпусов необходимо учитывать дефицитность и высокую стоимость аустенитных сталей (в 1,5— 3,9 раза дороже качественно конструкционной стали в зависимости от состава и сортамента). Из высоколегированных сталей следует изготовлять лишь те элементы корпуса, которые подвержены воздействию агрессивной среды, выполняя остальные детали из углеродистых сталей но ГОСТ 380 -71. При перегреве в процессе сварки возможно выгорание легирующих элементов и образование карбидов хрома с последую[цими потерями антикоррозионных свойств и появлением ослонности к межкристаллитной коррозии. Для исключения последней в сварных конструкциях используют аустенитные стали, дополнительно легированные титаном, который связывает карбиды хрома. [c.115]

Использование кобальта в технике. Кобальт используется как легирующий металл в сталях, придавая им особые свойства (стали нержавеющие, инструментальные, с особыми магнитными свой-стками). Кобальт также является основой жаропрочных сплавов, леп ,юваниь х титаном, хромом, молибденом и другими металлами, Большое количество кобальта иснользуется в производстве сверхтвердых материалов на основе карбидов титана и вольфрама. [c.315]

Нефтяной кокс нашел применение для производства фердосплавов (ферромарганец, ферросилиций, феррохром И Т. п.) [16]. С помощьр ферросплавов в стали вводят легирующие элементы - марганец, хром, никель, мо-дибден, титан и др. [c.14]

В обозначении марок первые две цифры соответствуют среднему содержанию углерода в сотых долях процента буквы за цифрами означают Р — бор, Ю —алюминий, С — кремний, Т —титан, Ф —ванадий, X —хром, Г —марганец, Н —никель, М — молибден, В — вольфрам цифры, стоящие после букв, указывают примерное содержание легирующего элемента в целых единицах (отсутствие цифры означает, что в марке содержится до 11,5% этого легирующего элемента). Буква А в конце марки означает высококачественную сталь. Особовысококачественная [c.219]

Легированные стали маркируют набором цифр и букв. Буква обозначает легирующий элемент (В — вольфрам, Н — никель, X — хром, М — молибден, К — кобальт, Г — марганец, С — кремний, Ю — алюминий, Т титан), цифра перед буквой — содержание углерода в сотых долях процента, цифра после буквы —содержание легирующего элемента, превыщающее 1% в целых процентах. Например, сталь марки 30X13 содержит 0,3% углерода и 13% хрома, сталь 20ХН2Т — 0,2% углерода, 2% никеля, а также хром и титан в количествах менее 1%. [c.47]

Лигатур Ы.1Б металлургии черных и цветных металлов титан применяется в качестве раскислителя и деазотизатора, так как он энергично соединяется с кислородом и азотом, образуя соединения, уходящие в шлак.сЛля этой цели используют ферротитан (18—25% Т1), купротитан (5—12% Т1), алютит (40% А1, 22—50% Т1 и до 40% Си). Очистка от кислорода способствует образованию тонкой плотной структуры стали, обладающей повышенными механическими свойствами. Титан связывает и серу, вызывающую красноломкость стали, х/ При введении титана в качестве легирующей добавки в хромо-никелевые нержавеющие стали (до 0,8%) образуются включения карбидов титана, повышающие жаростойкость и уменьшающие склонность к межкристаллитной коррозии при сварке и термической обработке. У Присадка 0,05—0,15% титана к обычной углеродистой стали облагораживает ее и улучшает механические свойства. Введение титана в алюминиево-магниевые сплавы (до 0,6%) улучшает их механические свойства, повышает коррозийную стойкость и устойчивость к окислению при нагревании [II, 35]. [c.242]

Дрейли и Разер 2, 8] объясняют наблюдаемые факты тем, что выделяющийся на поверхности раздела металл—оксид газообразный водород разрушает защитную оксидную пленку. Если алюминий контактирует с более электроотрицательным металлом либо легирован никелем или железом, то можно предполагать, что ионы Н+ разряжаются на катодных участках, а не на алюминии, и оксидная пленка остается неповрежденной. Однако полезное действие катодных участков можно также объяснить [91 анодной пассивацией или катодной защитой алюминия. Это влияние сходно с действием легирующих добавок платины и палладия (или контакта с ними) на нержавеющую сталь аналогичным образом эти металлы пассивируют также титан в кислотах (см. разд. 5.4). [c.344]

Некоторые промышленные сплавы Сг—N1—Ре—Шо, соот ветствующие по составу нержавеющим сталям с высоким содержанием никеля, содержат также несколько процентов меди. Помимо других сред, они предназначены для использования в растворах серной кислоты в широком интервале концентраций и обладают в них достаточной коррозионной стойкостью. Легирующие добавки меди выполняют ту же роль, что и добавки палладия к титану (см. разд. 5.4) за счет ускорения катодного процесса [c.362]

Легированные стали имеют наименования по названию основных легирующих элементов — хромистые, хромоникелевые, хромо-иикельмолибденовые и др. Легированные стали маркируются буквами, представляющими условные обозначения легирующих элементов Н — никель, М — молибден, Т — титан, X — хром, С — кремний, В — вольфрам, Ф — ванадий и др. Цифра, слсдую Цая за буквенным обозначением, определяет процентное содержа и не соответствующего легирующего элемента, а цифра, стоящая перед первой буквой,— содержание углерода. [c.27]

Несмотря на перечисленные достоинства, применс-Н1 с окислителей связано со следующими недостатками. Обычно предварительная подготовка пробы к анализу состоит в переведении анализируемого материала в раствор посредством обработки различными кислотами чаще всего применяют азотную кислоту или ее смесь с хлороводородной или серной кислотой. Так, медные сплавы растворяют в азотной кислоте, причем содержащиеся в них элементы — железо, олово и другие—превращаются в соединения высших степеней окисления. При анализе различных чугунов и сталей необходимо определять ванадий, молибден, вольфрам, титан и нс-которые другие легирующие элементы, которые вследствие обработки пробы окислительными агентами также содержатся в полученном растворе в высших степенях окисления. Железные руды содержат оксиды железа растворяя их в хлороводородной кислоте с добавками различных окислителей, получают железо в степени окисления +3 и т. д. [c.435]

Основным легирующим элементом бoJ ъшин твa легированных сталей является хром. К коррозиошостойким относятся такие стали и сплавы, содержание хрома в которых составляет не менее 12%. Кроме того, в зависимости от назначения хромистых сталей их дополнительно легируют никелем, молибде- ном, кремнием, медью, алюминием, титаном, ниобием, азотом, и некоторыми другими элементами. [c.12]

В составе малоуглеродистой стали обычно присутствуют углерод, марганец, кремний, сера, фосфор, кислород, азот, водород, а также могут быть добавки легирующих элементов, используемых в качестве раскислителей хром, алюминий, бор, ванадий, титан, молибден. Содержание каждого из указанных элементов в малоуглеродистой стали составляет десятые либо сотые доли процента. Между тем, их влияние на склонностъ стали к хрупкости при понижении температуры может оказаться значительным, хотя удельный вес влияния каждого элемента определить весьма трудно. Поэтому исследователи рассматривают свойства чистых сплавов а-желе-за с регулируемыми добавками различных элементов [48], а промышленные стали оценивают с применением методов статистического анализа [49]. [c.39]

Положительное воздействие на стойкость малоуглеродистых сталей к коррозионному растрескиванию в растворах нитратов оказывает легирование карбидообразующими элементами -маргандйм, хромом, вольфрамом, молибденом и титаном. В таких средах весьма стойко к коррозионному растрескиванию железо, легированное алюминием в количестве 0,5 %, закаленное, а затем отпущенное. Легируя углеродистые стали ураном, можно существенно повысить их стойкость к растрескиванию в растворах нитратов. Наконец, показано, что после холодной прокатки чистое, а также и легированное карбидообразующими элементами железо достаточно устойчиво против нитратного растрескивания [100]. [c.121]

При маркировке легированной стали легирующие элементы обозначают следующими буквами X —хром. И —никель, М —молибден, Т —титан, Д —медь. С —кремний, Б — ниобий, А—азот, Г — марганеи, Ю — алюминий, В — вольфрам, Ф — ванадий, К — кобальт, П — фосфор, Ц — цирконий, Р — бор. Цифры, стоящие после буквы, обозначающей легирующий элемент, указывают среднее содержание (в процентах) этого элемента в сплаве, а стоящие перед первой буквой — содержание (в десятых долях процента) углерода. [c.321]

chem21.info