- статические, которые неспешно возрастают от нулевого значения до максимума, а затем остаются постоянными или незначительно меняются;

- динамические – возникают вследствие удара и действуют короткий промежуток.

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

- Прочность. Она заключается в способности материала оказывать сопротивление разрушению под воздействием сил извне. Вид прочности зависит от того, как действуют внешние силы. Ее разделяют на: сжатие, растяжение, кручение, изгиб, ползучесть, усталость.

- Пластичность. Это способность металлов и их сплавов под воздействием нагрузки менять форму, не подвергаясь разрушению, и сохранять ее после окончания воздействия. Пластичность материала из металла определяют при его растяжении. Чем больше происходит удлинение, при одновременном уменьшении сечения, тем пластичнее металл. Материалы, обладающие хорошей пластичностью, прекрасно обрабатываются давлением: ковке, прессованию. Пластичность характеризуют двумя величинами: относительное сужение и удлинение.

- Твердость. Такое качество металла заключается в способности оказывать сопротивление проникновению в него инородного тела, имеющего более значительную твердость, и не получить при этом остаточных деформаций. Износоустойчивость и прочность – это основные характеристики металлов и сплавов, которые тесно связаны с твердостью. Материалы с такими свойствами находят применение для изготовления инструментов, применяемых для обработки металлов: резцы, напильники, сверла, метчики. Нередко по твердости материала определяют его износоустойчивость. Так твердые стали при эксплуатации изнашиваются меньше, чем более мягкие сорта.

- Ударная вязкость. Особенность сплавов и металлов сопротивляться влиянию нагрузок, сопровождающихся ударом. Это одна из важных характеристик материала, из которого изготовлены детали, испытывающие ударную нагрузку, во время работы машины: оси колес, коленчатые валы.

- Усталость. Это состояние металла, который находится под постоянным воздействием нагрузок. Усталость металлического материала происходит постепенно и может закончиться разрушением изделия. Способность металлов оказывать сопротивление разрушению от усталости называют выносливостью. Это свойство находится в зависимости от природы сплава или металла, состояния поверхности, характера обработки, условий работы.

- Лемешные. Их используются для сельскохозяйственных машин.

- Мебельные. Применяются в строительстве и мебельном производстве.

- Дорожные. Ими крепят металлоконструкции.

- Машиностроительные. Применяют в машиностроительной промышленности и приборостроении.

- Создание сплавов и металлов, имеющих бездефектную структуру. Имеются разработки по изготовлению нитевидных кристаллов (усов) в несколько десятков раз превышающих прочность обыкновенных металлов.

- Получение объемного и поверхностного наклепа искусственным путем. При обработке металла давлением (ковка, волочение, прокатка, прессование) образуется объемный наклеп, а накатка и дробеструйная обработка дает поверхностный наклеп.

- Создание легированного металла, используя элементы из таблицы Менделеева.

- Очищение металла, от имеющихся в нем примесей. В результате этого улучшаются его механические свойства, распространение трещин значительно уменьшается.

- Устранение с поверхности деталей шероховатости.

- Сплавы из титана, удельный вес которых превышает алюминиевые примерно на 70 %, прочнее их в 4 раза, поэтому, по удельной прочности сплавы, содержащие титан, выгоднее использовать для самолетостроения.

- Многие алюминиевые сплавы превышают удельную прочность сталей, содержащих углерод. Сплавы из алюминия имеют высокую пластичность, коррозийную стойкость, прекрасно обрабатываются давлением и резанием.

- У пластмасс удельная прочность выше, чем у металлов. Но из-за недостаточной жесткости, механической прочности, старения, повышенной хрупкости и малой термостойкости ограничены в применении слоистые пластики, текстолиты и гетинаксы, особенно в крупногабаритных конструкциях.

- Установлено, что по выносливости к коррозии и удельной прочности, металлы черные, цветные и многие их сплавы уступают стеклопластикам.

Удельная прочность металлов: таблица. Механические свойства металлов. Прочность стали и алюминия

Механические свойства стали и алюминиевых сплавов. Прочность и деформативность

Свойства и качество сталей оценивают рядом технических характеристик, основными из которых являются механические свойства и химический состав, регламентируемые соответствующими ГОСТами и ТУ.

К основным показателям механических свойств относят: прочность, упругость и пластичность, склонность к хрупкому разрушению.

Прочность — сопротивляемость внешним силовым воздействиям.

Упругость —свойство восстанавливать первоначальное состояние после снятия нагрузки.

Пластичность — свойство получать остаточные деформации после снятия нагрузки.

Хрупкость — разрушение материала при малых деформациях в пределах упругой работы.

Прочность, упругость и пластичность стали определяют испытанием на растяжение специальных образцов. Полученная при этом диаграмма показывает зависимость между напряжениями и деформацией.

Важнейшими показателями механических свойств стали являются предел текучести — (Ry), временное сопротивление (предел прочности — Ru) и относительное удлинение (ε). Предел текучести и временное сопротивление характеризуют прочность стали, относительное удлинение — пластические свойства стали.

1 — чистый алюминий; 2 — АМгб; 3 — ABT1; 4 — Д16Т; 5 — сталь марки ВСтЗ

До достижения стандартным образцом из малоуглеродистой стали напряжений, равных пределу текучести, материал работает практически упруго. Затем в нем развиваются большие деформации при постоянном напряжении. В результате образуется площадка текучести (горизонтальный участок диаграммы на рисунке выше). Когда относительное удлинение достигает 2,5%, текучесть материала прекращается, и он снова может оказывать сопротивление деформациям. Эту стадию работы стали называют cmadueit самоупрочнения, в ней материал работает как упругопластический. У других сталей переход в пластическую стадию происходит постепенно (нет площадки текучести). Пределом текучести для них считают напряжение, при котором остаточная деформация достигает 0,2%, т. е. σу = σ0,2.

Предельную сопротивляемость материала, характеризующую его прочность, определяют наибольшим условным напряжением в процессе разрушения (отношение разрушающей нагрузки к первоначальной площади сечения образца). Это напряжение называют временным сопротивлением (пределом прочности).

Наибольшее напряжение в материале, при котором начинается отклонение от прямолинейной зависимости между напряжениями и деформациями, называют пределам пропорциональности σеt.

Склонность стали к переходу в хрупкое состояние, ее чувствительность к различным повреждениям определяют испытаниями на ударную вязкость.

Механические характеристики стали зависят от температуры, при которой они работают. При нагревании стали до t = 250 °С свойства ее меняются слабо, однако при дальнейшем повышении температуры сталь становится хрупкой. Отрицательные температуры повышают хрупкость стали, что особенно важно учитывать при строительстве в районах Крайнего Севера. Малоуглеродистые стали становятся хрупкими при температурах ниже минус 45 °С, низколегированные — при температурах ниже минус 60 °С.

Химический состав стали. Такой состав характеризуется процентным содержанием в ней различных добавок и примесей. Углерод повышает предел текучести и прочности стали, однако снижает пластичность и свариваемость. В связи с этим в строительстве применяют только малоуглеродистые стали. Специальное введение в сталь различных примесей (легирующих добавок) улучшает некоторые свойства стали.

Кремний (обозначается буквой С) раскисляет сталь, поэтому его количество возрастает от кипящей к спокойной стали. Он увеличивает прочность стали, однако несколько ухудшает свариваемость, стойкость против коррозии и значительно снижает ударную вязкость. Вредное влияние кремния компенсируется повышенным содержанием марганца. Марганец (Г) — увеличивает прочность стали, незначительно снижая ее пластичность. Медь (Д) — несколько повышает прочность стали и увеличивает стойкость ее против коррозии, но способствует старению стали. Алюминий (Ю) —хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость. Значительно повышает механические свойства введение в сталь таких легирующих добавок, как никель (Н), хром (X), ванадий (Ф), вольфрам (В) и др. Однако применение этих добавок в сталях, используемых в инженерных конструкциях, ограничивается их дефицитностью и высокой стоимостью.

Некоторые примеси являются вредными для сталей. Так, фосфор резко уменьшает пластичность и ударную вязкость стали, делает ее хрупкой при низких температурах. Сера несколько снижает прочность стали и, главное, способствует образованию трещин при сварке. Кислород, водород и азот, попадая в расплавленный металл из воздуха, ухудшают структуру стали, увеличивая ее хрупкость.

В зависимости от механических свойств (σu, σу), все стали условно делят на три группы — обычной, повышенной и высокой прочности. Для сталей обычной прочности используют малоуглеродистые стали, для сталей повышенной и высокой прочности — низколегированные и среднелегированные.

В зависимости от предъявляемых требований по испытаниям на ударную вязкость, малоуглеродистая сталь разделена на шесть категорий, для каждой из которых нормируются химический состав, значения временного сопротивления, относительного удлинения и требования к испытанию на холодный загиб.

Для гидротехнических сооружений, мостов и других особо ответственных конструкций предназначены малоуглеродистые стали марки М16С и марки 16Д.

Стали повышенной и высокой прочности (низколегированные и среднелегированные) поставляются по ГОСТам и специальным техническим условиям. Наименование марок легированных сталей в определенной мере отражает их химический состав. Первые две цифры показывают среднее содержание углерода в сотых долях процента, следующие далее буквы русского алфавита обозначают легирующие добавки. Цифра после буквы показывает содержание добавки в процентах с округлением до целых значений. Если количество легирующих добавок 0,3-1%, то цифра не ставится. Содержание добавки менее 0,3% не отмечается. Все стали повышенной и высокой прочности поставляются с гарантией механических свойств и химического состава. В зависимости от нормируемых свойств согласно ГОСТу стали подразделяются на 15 категорий.

Примеры обозначения: сталь 14Г2 имеет среднее содержание углерода 0,14%, марганца (Г) до 2%; сталь 15ХСНД— углерода 0,15%, хрома (X), кремния (С), никеля (Н) и меди (Д) 0,3-1% каждого.

В целях экономии металла прокат из углеродистой стали марок СтЗ, СтЗГСпс и низколегированной стали марок 09Г2,09Г2С и 14Г2 поставляют по 2 группам прочности (например, ВСтЗсп5-1 и ВСтЗсп5-2). Отличаются такие стали различным браковочным уровнем предела текучести и временного сопротивления, и в связи с этим расчетными сопротивлениями. Более высокие расчетные характеристики имеют стали, отнесенные ко второй группе прочности.

Выбор марки стали определяет надежность и стоимость конструкции, удобство изготовления, длительность нормальной ее эксплуатации, количество, объем и стоимость работ по содержанию конструкции, в том числе и по защите от коррозии.

Марку стали, если по условиям эксплуатации конструкций не выдвигается специальных требований, выбирают на основании вариантного проектирования и технико-экономического анализа.

Прочность материала характеризуется небольшим напряжением, при достижении которого начинается процесс разрушения образца. Это напряжение называют временным сопротивлением или пределом прочности.

При увеличении прочности стали заметно уменьшается площадка текучести, а для некоторых сталей характерно полное ее отсутствие. Это свойство снижает надежность стали, увеличивая ее склонность к хрупкому разрушению.

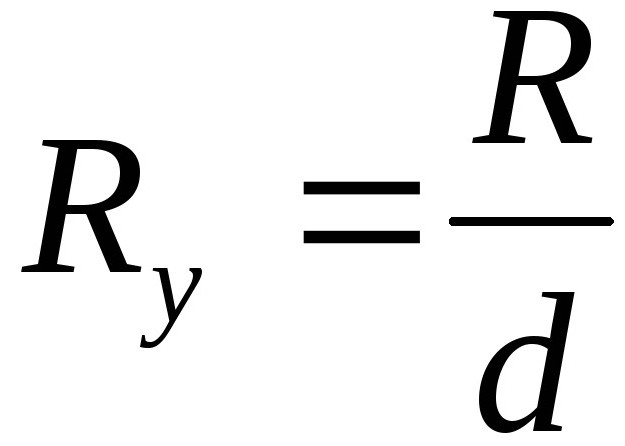

Для растяжения, сжатия и изгиба при работе в упругой стадии расчетные сопротивления Ry, определяют по нормативному значению по формуле:

Ry=Ryn/γm

где Ryn — нормативное значение, МПа; γm — коэффициент надежности по материалу (1,025-1,15).

ros-pipe.ru

Прочность алюминия | Алюминевый профиль

Прочность алюминия

Предел прочности. Предел прочности при растяжении (сопротивление разрыву) является первым критерием любого конструкционного материала. На рисунке 1 показаны типичные кривые напряжение-деформация при испытаниях на одноосное растяжение четырех различных алюминиевых сплавов в сравнении с высокопрочной сталью, титановым сплавом и низкоуглеродистой сталью.

Рисунок №1. Кривые напряжение-деформация алюминиевых сплавов в сравнении с другими конструкционными материалами

Рисунок №1. Кривые напряжение-деформация алюминиевых сплавов в сравнении с другими конструкционными материалами

— сплав1050А (международная классификация) или марка алюминия АД0 (ГОСТ 4784-97) — это 99,5 % алюминий в отожженном состоянии, который хорошо подходит для глубокой штамповки;

— сплав 5083-Н12 – это алюминиевый сплав системы Al-Mg с 4,5 % содержанием магния. В полунагартованном состоянии (Н12) этот сплав применяется в морских и сварных конструкциях;

— сплав 6082 Т6 или марка алюминия АД35 (ГОСТ 4784-97) системы Al-Mg-Mn-Si, закаленный и состаренный до состояния Т6 (на максимальную прочность) успешно применяется в строительстве;

— сплав 7075 системы Al-Zn-Mg-Cu в состоянии максимального термического упрочнения применяется в самолетостроении.

Отношение прочность/вес. Как видно из рисунка №1 высокопрочные стали имеют самое высокое отношение прочности к весу, за ними следует титановый сплав Ti-6Al-4V и самолетные алюминиевые сплавы. Далее расположились алюминиевые сплавы 5083-Н12 и 6082-Т6.

Если же рассматривать прочность, которая достигается на единицу массы, поделив прочность на плотность, то мы получим совершенно иные результаты (рисунок №2). При таком подходе наиболее эффективным конструкционным материалом является алюминиевый сплав 7075, а сплавы 5083-Н12 и 6082-Т6 выглядят более эффективными, чем низкоуглеродистые стали.

Рисунок №2. Прочность на единицу плотности алюминиевых сплавов и других конструкционных материалов

Рисунок №2. Прочность на единицу плотности алюминиевых сплавов и других конструкционных материалов

aledpro.com

Алюминий в электротехнике

Алюминий для электротехнической промышленности

Так сложилось много лет назад, что большинство инженеров, конструкторов и проектировщиков в электротехнической промышленности считают медь и сталь практически единственными материалами, с которыми можно работать. Это связывают, в частности, с тем, что в конце 19-го века, когда зарождалась электрическая промышленность, доступного алюминия практически еще не было.

В настоящее время ситуация совершено другая: алюминия в мире производят где-то в два раза больше чем меди и объемы производства алюминия уступают только объемам производства стали.

В последние годы цены на сталь и медь растут значительно быстрее, чем цены на алюминий. В результате некоторые потребители, которые традиционно применяли медь, переходят на алюминий. Однако сравнение физических и экономических характеристик этих металлов «кричит» о том, что замен стали и меди на алюминий должно быть намного больше.

Для инженера-электрика наиболее важными свойствами и характеристиками материалов являются плотность, электрическая проводимость, прочность, термическое расширение и коррозионная стойкость.

Сравнение алюминия, стали и меди

Плотность (г/см3):Алюминий 1350: 2,70Сталь: 7,86Медь (отожженная): 8,93

Объемная проводимость (% IACS):Алюминий 1350: 61Сталь: 8Медь (отожженная): 100

Удельная проводимость (на единицу массы):Алюминий 1350: 100 %Сталь: 4 %Медь (отожженная): 50 %

Предел прочности (МПа):Алюминий 1350: 125Сталь: 300Медь (отожженная): 235

Предел текучести (МПа):Алюминий 1350: 110Сталь: 170Медь (отожженная): 104

Линейное термическое расширение (10-6 м/м·°С):Алюминий 1350: 22Сталь: 13Медь (отожженная): 17

Электрические свойства

Отожженная медь имеет проводимость 100 % IACS. Сокращение IACS – обозначает «Международный стандарт по отожженной меди» — сравнительная единица измерения электрической проводимости. Алюминий 1350-Н116 (АД0Е по ГОСТ 4784-97) имеет проводимость 61 % IACS, то есть эквивалентная меди проводимость будет достигаться при большем поперечном сечении алюминия. Однако поскольку алюминий намного легче меди этот увеличенный алюминиевый проводник будет весить в два раза меньше чем медный (8,93/2,70×0,61=2,02). В результате один килограмм алюминия будет обеспечивать ту же проводимость что и два килограмма меди. Поэтому, когда нет жестких ограничений по размерам проводника, для токопроводящих шин, кабелей и проводов вместо меди все чаще применяют алюминий.

Прочность

При одинаковых сечениях и медь, и сталь, конечно, прочнее алюминия. Однако прочность алюминия можно увеличить легированием и термомеханической обработкой, а также увеличить его толщину. Кроме того, поскольку технология прессования алюминия позволяет получать в отличие, например, от стали, поперечные сечения очень сложной формы. Поэтому алюминиевый элемент может быть сконструирован таким образом, чтобы конструкционно быть более эффективным, чем стальные элементы.

Сопротивление коррозии

В отличие от стали поверхность алюминия не нужно красить или покрывать, например, цинком, а потом следить, чтобы она не заржавела. Естественный слой оксида алюминия изолирует металл от дальнейшего контакта с воздухом и предотвращает дальнейшее окисление. При малейшем повреждении этого слоя он мгновенно сам восстанавливается.

Заблуждения и мифы

Алюминиевые проводники являются достаточно надежными. Все провода линий электропередач – алюминиевые. Они имеют многолетнюю репутацию надежной службы.

Однако еще в 60-70-е годы прошлого века сложилось мнение о проблемах с алюминиевой проводкой в жилых домах и квартирах, в частности, возможном перегреве их соединений. Тщательные исследования этого вопроса, например, в Канаде, показали, что алюминиевые провода не являются в этом смысле какими-то особенными: при неправильном обращении перегреваться могут любые провода. Более того, в сотнях тысяч домов и квартир по всему миру алюминиевые провода продолжают работать. Другое дело, в 60-70-е годы никто не предполагал, что дома и квартиры будут так «напичканы» электрическим приборами: сечения алюминиевых проводов можно было заложить и потолще.

Алюминиевые профили в электротехнике

Уличные и шоссейные осветительные столбы

Алюминиевые прессованные столбы имеют преимущества перед, например, стальными столбами, за счет их меньшего веса, меньшего соотношения прочность-вес, хорошего внешнего вида, долговременной коррозионной стойкости, низкой стоимости обслуживания, а также большей безопасности, особенно при применении специальных безопасных оснований. Когда на такой столб наезжает на большой скорости автомобиль, это основание разрушается и позволяет столбу двигаться вместе с автомобилем. Это снижает мощность удара по автомобилю и степень повреждений водителя и пассажиров. Это основание так «хитро» спроектировано, что оно разрушается от удара об столб, но выдерживает воздействующие на столб ветровые нагрузки.

Токопроводящие шины

Для всех типов шин применяют прессованный алюминий там, где это позволяет место для их размещения, так как они, в первую очередь, намного дешевле, а также их намного легче гнуть (рисунок 1). Рисунок 1

Рисунок 1

Кабельные наконечники и гильзы

Кабельные наконечники и гильзы из прессованных алюминиевых труб имеют преимущества над аналогами из стали или пластика по прочности, проводимости, стоимости, коррозионной стойкости и легкости механической обработки (рисунок 2). Рисунок 2

Рисунок 2

Каналы для прокладки кабелей

Каналы для прокладки кабелей все чаще применяют из прессованного алюминия, а не из стали или пластика, так как они обеспечивают достаточную прочность, имеют малый вес, обладают высокой коррозионной стойкостью, являются немагнитными и огнестойкими (рисунок 3). Рисунок 3

Рисунок 3

Шкафы электрических подстанций

Алюминиевые профили предпочтительнее, например, оцинкованной стали, за счет минимального технического обслуживания, прочности, коррозионной стойкости, малого веса (особенно при монтаже в полевых условиях и на высоте). Алюминиевые профили и листы легко подрезать и сверлить прямо «по месту», а главное, их не надо красить для защиты от коррозии.

Распределительные траверсы электрических столбов

Распределительные траверсы электрических столбов (те, которые горизонтальные) из прессованного алюминия обеспечивают необходимую прочность, но при этом мало весят и не требуют никакого технического обслуживания.

Радиаторы-гребенки

Прессованные алюминиевые пластинчатые радиаторы для рассеивания тепла («гребенки») весьма эффективны за счет высокой теплопроводности, малого веса, низкой стоимости. Главное преимущество алюминия — способность прессоваться во много очень тонких ребер (рисунок 4). Рисунок 4

Рисунок 4

Коаксильный кабель

Наружный проводник коаксильного телевизионного кабеля чаще всего выполняют не из медной трубы, а из более дешевой алюминиевой. Технология изготовления такого кабеля представлена на рисунке 5. Рисунок 5

Рисунок 5

Источник: P. Pollak, ET 2008.

aluminium-guide.ru

Удельная прочность металлов: таблица. Механические свойства металлов

Использовать металлы в повседневной жизни начали еще вначале развития человечества. Медь – это первый их представитель. Она доступна в природе и прекрасно обрабатывается. При археологических раскопках часто находят изготовленные из нее предметы домашнего обихода и разные изделия.  В процессе развития человек обучался объединять разные металлы, производя сплавы большей прочности. Из них делали орудия труда, а позже использовали для изготовления оружия. Опыты продолжаются и в наше время, создаются сплавы с удельной прочностью металлов, пригодные для возведения современных конструкций.

В процессе развития человек обучался объединять разные металлы, производя сплавы большей прочности. Из них делали орудия труда, а позже использовали для изготовления оружия. Опыты продолжаются и в наше время, создаются сплавы с удельной прочностью металлов, пригодные для возведения современных конструкций.

Виды нагрузок

К механическим свойствам металлов и сплавов относятся такие, которые способны оказывать сопротивление действию на них внешних сил или нагрузок. Они могут быть самыми разнообразными и по своему воздействию различают:

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

Определение прочности металла

Одно из основных требований, которое предъявляют к металлу, применяемому для производства металлических конструкций и деталей, является прочность. Для ее определения берется образец металла и растягивается на испытательной машине. Эталон становится тоньше, площадь поперечного сечения уменьшается с одновременным увеличением его длины. В определенный момент образец начинает растягиваться лишь в одном месте, образуя «шейку». А через некоторое время происходит разрыв в области самого тонкого места. Так ведут себя исключительно вязкие металлы, хрупкие: твердая сталь и чугун растягиваются незначительно и у них не образуется шейка.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

Как определяют свойства металлов?

Для испытания металлов на прочность применяют химические, физические и технологические методы. Твердость определяет, как сопротивляются материалы деформациям. Стойкий металл имеет большую прочность и детали, изготовленные из него, меньше снашиваются. Для определения твердости вдавливают шарик, алмазный конус или пирамидку в металл. Значение твердости устанавливают по диаметру отпечатка или по глубине вдавливания предмета. Более крепкий металл меньше деформируется, и глубина отпечатка будет меньше.

А вот образцы на растяжение испытываются на разрывных машинах с плавно нарастающей при растягивании нагрузкой. Эталон может иметь в сечении круг или квадрат. Для проверки металла противостоять нагрузкам ударного характера проводят испытания на удар. В середине специально изготовленного образца делают надрез и устанавливают его напротив ударного устройства. Разрушение должно происходить там, где слабое место. При испытании металлов на прочность структуру материала исследуют рентгеновскими лучами, ультразвуком и при помощи мощных микроскопов, а также используют травление химическими веществами.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.

Механические свойства металлов и сплавов

К механическим свойствам материалов из металла относятся следующие:

Классы прочности и их обозначения

Нормативными документами по механическим свойствам крепежных изделий введено понятие класс прочности металла и установлена система обозначения. Каждый класс прочности обозначается двумя цифрами, между которыми ставится точка. Первое число означает предел прочности, уменьшенный в 100 раз. Например, класс прочности 5.6 означат, что предел прочности будет 500. Второе число увеличено в 10 раз – это отношение предела текучести к временному сопротивлению, выраженному в процентах (500х0,6=300), т. е. 30 % составляет минимальный предел текучести от предела прочности на растяжение. Все изделия, используемые для крепежа, классифицируются по назначению применения, форме, используемому материалу, классу прочности и покрытию. По назначению использования они бывают:

Механические свойства крепежных изделий зависят от стали, из которой они изготовлены и качества обработки.

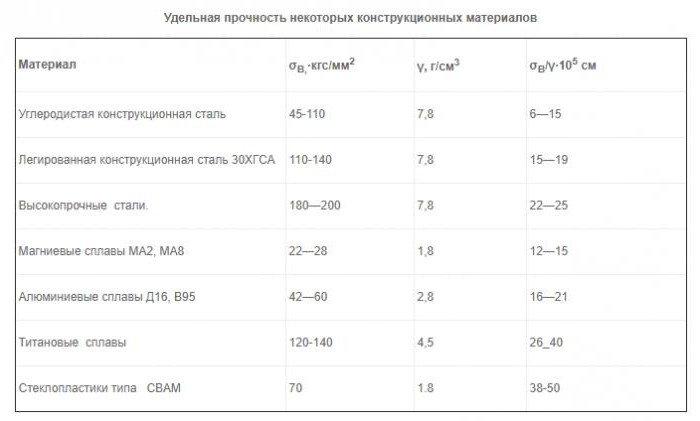

Удельная прочность

Удельная прочность материала (формула ниже) характеризуется отношением предела прочности к плотности металла. Эта величина показывает прочность конструкции при данной его массе. Наибольшую важность она представляет для таких отраслей, как авиастроение, ракетостроение и производство космических аппаратов.

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.  Выше приведена таблица удельной прочности металлов.

Выше приведена таблица удельной прочности металлов.

Использование пластичности и прочности металлов

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Нормативное и расчетное сопротивление металла

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Пути повышения прочности металла

Существует несколько способов повышения прочности металлов и сплавов:

Интересные факты

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.

fb.ru

Инженеру про алюминий

Наиболее привлекательным для инженеров физическим свойством алюминия является его плотность 2,7 г/см3, что составляет всего лишь треть от плотности сталей.

Коррозионная стойкость алюминия

Вторым по важности свойством является его хорошая коррозионная стойкость, хотя алюминий с точки зрения химии и не слишком благородный металл. Все это потому, что «свежий» алюминий (и алюминиевые сплавы) реагирует с кислородом и водяным паром в воздухе с образованием тонкой, плотной оксидной пленки, которая защищает нижележащий металл от дальнейшего взаимодействия с окружающей средой. Поэтому технический алюминий и большинство его сплавов без легирования медью показывают очень хорошее сопротивление коррозии в жидкостях с рН в кислотном интервале от 5 до 8, которому соответствуют и большинство атмосферных условий окружающей среды.

Температурное расширение алюминия

Линейное температурное расширение алюминия и его сплавов составляет 24·10-6 на 1 градус Цельсия – в два раза больше чем у сталей. Это необходимо учитывать во многих конструкциях, в которых необходимо обеспечивать свободное температурное расширение элементов. При ограничении температурного расширение (или сжатия) в алюминиевом элементе из-за более низкого модуля упругости возникают напряжения, величина которых составляет 2/3 от напряжений, которые возникли бы в аналогичном стальном элементе.

Модуль упругости алюминия

Модуль упругости алюминия – 70000 МПа, только треть от модуля упругости сталей. Это влечет за собой существенные последствия для геометрии конструкции, так как прогибы балок, несущая способность колонн, т.е. их боковое выпучивание или местное выпучивание прямо зависят от модуля упругости.

Жесткость алюминиевых профилей

Во многих строительных конструкциях критическим параметром профилей является их жесткость. Если стальной профиль заменять на алюминиевый с сохранением его жесткости, то утолщать в три раза все стенки не совсем экономично, так как алюминий легче стали как раз в те же три раза. Однако облегчение конструкций за счет применения алюминия – это естественное стремление, как по физическим, так и по экономическим причинам.

При проектировании балок есть практичное и проверенное правило: увеличивайте все размеры кроме ширины в 1,4 раза и получите поперечное сечение с моментом инерции почти в три раза больше. Тогда для профиля с той же жесткостью (Е · I) сэкономите около 50 % веса. При этом в некоторой степени компенсируется потеря жесткости в отношении бокового выпучивания. С учетом того, что часто стандартные стальные профили являются весьма не оптимальными, можно сэкономить и больше чем 50 % веса. Это хорошо видно из рисунка 1. Если нет ограничений по высоте, и боковое выпучивание не является конструкционным параметром, то можно сэкономить до 60 % веса. Если жесткость элемента не важна, а прочность стали близка к прочности алюминиевого сплава, то экономия может быть и до 70 %, но это уже окончательный предел возможной экономии веса.

Рисунок 1

Рисунок 1

Эти рассуждения приводят ко второму важному моменту. Если момент инерции профиля увеличивается в три раза при увеличении высоты профиля только в 1,4 раза, то момент сопротивления сечения увеличится соответственно в 3:1,4=2,1 раза. Поэтому напряжения в алюминиевой балке по сравнению со стальной будут в два с лишним раза меньше. Теперь понятно, почему конструктору не надо сразу «хвататься» за высокопрочные алюминиевые сплавы, и почему менее легированные алюминиевые сплавы 6060 и 6063 (АД31) настолько популярны.

Нагрев алюминия

Как и у других металлов прочность алюминия с повышением температуры снижается. До некоторых температур это явление обратимо, то есть после охлаждения материал возвращается к тем же свойствам, что и до нагрева. До температуры около 80 °С падением прочности можно пренебречь для всех сплавов и состояний. Выше 80 °С некоторые конструкторские ситуации могут потребовать учета эффекта ползучести. Термически упрочненные сплавы начинают терять прочность при температурах выше 110 °С, причем степень этого явления зависит от длительности нагрева. Сплавы, не упрочняемые термической обработкой, в нагартованных состояниях начинают терять прочность при температурах выше 150 °С и также в зависимости от длительности нагрева. После нагрева термически не упрочняемых сплавов в отожженном состоянии «О» необратимой потери прочности не происходит.

Считается, что короткий нагрев термически упрочненных алюминиевых профилей до температуры 180-200 °C в течение 10-15 минут, который происходит при «оплавлении» порошковых красок, не приводит к серьезной потере прочности.

Сварка алюминиевых сплавов

Намного серьезней является потеря прочности алюминиевых сплавов при сварке. Здесь температура поднимается настолько высоко из-за локального плавления, что падение прочности вблизи сварного шва надо обязательно принимать во внимание. Термически не упрочняемые сплавы теряют всю свою прочность, полученную при нагартовке, и возвращаются к отожженному состоянию «О». Термически упрочняемые алюминиевые сплавы в состоянии Т6 теряют приблизительно 40 % их прочности (рисунок 2) за исключением сплава 7020, который теряет только 20 %. Все эти сплавы не доходят до состояния полного отжига, поскольку неизбежен определенный эффект закалки при охлаждении шва. Требования к прочностным характеристикам материала в зоне сварного шва устанавливают и контролируют по результатам испытаний образцов.

Рисунок 2

Источник: R. Gitter Selection of structural alloys, Brussels 2008

aluminium-guide.ru

Легче алюминия и прочнее стали. Загадка булатного узора

Легче алюминия и прочнее стали

Исследование свойств различных композиционных материалов показало, что не только по прочности, но и по другим физико-механическим свойствам они превосходят каждый компонент, входящий в их состав. Созданы композиционные материалы, выдерживающие большие нагрузки, подвергающиеся большому тепловому воздействию, выдерживающие частые и резкие смены температур. Например, введением волокон асбеста в керамику можно повысить в несколько раз ее способность выносить тепловые удары. Волокна асбеста, как стальная арматура железобетона, связывают зерна огнеупора и удерживают их при резких перепадах температур от распада. Если изготовить трубку из керамической массы шамота, добавив в качестве высокотемпературного связующего скелета волокна каолина, то термостойкость шамота возрастает в десятки и даже сотни раз, Без подобных материалов сегодня немыслимы атомоходы, сверхзвуковые самолеты и космическая аппаратура.

Волокнистые композиционные материалы конструируются из металлической или керамической основы и упрочняющего волокна различного строения. Для получения волокон в зависимости от необходимых свойств используют самые разнообразные материалы: проволоку из молибдена или вольфрама, жаропрочной и жаростойкой стали, окись алюминия, каолин, графит, различные бориды, карбиды и нитриды. Каждый из таких волокон обеспечивает материалу определенный комплекс свойств. Введение волокон в матрицу чаще всего осуществляется методом формования волокон и порошка материала для матрицы или пропиткой волокон жидким металлом матрицы.

Очень напоминают технологию приготовления сварочного булата методы производства волокнистых композиционных материалов, упрочненных проволокой. Такие материалы разделяются на армированные проволоками, армированные сетками и армированные проволочными волокнами ограниченной длины. В последнем случае отдельные проволочные волокна располагаются в матрице в виде включений.

Прочность кобальта, нихрома и других сплавов, армированных вольфрамовой или молибденовой проволокой при температурах 300–1100 °C, повышается в несколько раз. Армирование серебра волокнами окиси алюминия повышает его прочность в 5 раз. Алюминий, упрочненный волокнами окиси кремния, имеет прочностные свойства лучших алюминиевых сплавов. По данным ряда исследований, введение в вольфрам частиц тугоплавких окислов или карбидов и боридов повышает его длительную прочность и срок службы в 25–50 раз.

Все большее значение приобретают в технике композиционные материалы, армированные монокристаллами — усами или нитевидными кристаллами. Нитевидные кристаллы повышенной прочности встречаются и в природе. К таким кристаллам можно отнести нефрит — разновидность минерала актинолита (лучистого камня, от греч. «актис» — луч, «литое» — камень). Нефрит состоит из игольчато-лучистых, иногда волосовидных агрегатов. Его цвет может меняться в зависимости от содержания в нем закиси железа от светлых зеленовато-серых тонов до темно-зеленых. С древнейших времен нефрит ценят как необычайно прочный поделочный камень. В Самарканде в мавзолее Гур-Эмир выделяется строгой красотой темно-зеленое нефритовое надгробие Тимура.

Мы уже рассказывали об огромной прочности металлических усов. Однако наиболее прочными из всех известных материалов являются графитовые нитевидные кристаллы — их прочность на растяжение достигает 20000 МПа, а модуль упругости составляет 106 МПа. И все это при относительной легкости материала. Известны два способа получения усов графита: в дуге с графитовыми электродами, горящей при высоком давлении, и при термическом разложении углеводородов.

Сапфир — одна из форм существования оксида алюминия. Нитевидные волокна сапфира получают из расплавленной окиси алюминия. Устройством для вытягивания волокон служит молибденовый капилляр, укрепленный на дне молибденового тигля. Расплав окиси алюминия при температуре плавления 2050 °C поднимается по капилляру, захватывается затравкой, с помощью которой вытягивается волокно. Вытягивание волокон диаметром 0,1–0,5 мм производится с достаточно большой скоростью. Прочность сапфировых волокон при растяжении достигает 2600 МПа.

К сожалению, до настоящего времени не разработаны эффективные методы введения нитевидных кристаллов в различные матрицы. Не изучены также в достаточной мере методы предотвращения взаимодействия и достижения необходимой степени сцепления нитевидных кристаллов с матрицей. Это в значительной мере препятствует достижению высокого уровня упрочнения и позволяет использовать только малую часть чрезвычайно высоких свойств нитевидных кристаллов. Кроме того, производство нитевидных кристаллов пока еще очень сложно, и они еще очень дороги.

Правда, в настоящее время освоено промышленное производство усов сапфира и карбида кремния. Цена за последнее время на них снизилась более чем в 200 раз. Волокна сапфира характеризуются высокой химической инертностью к металлам, что дает возможность использовать их в качестве упрочнителей никелевых, кобальтовых, титановых и других сплавов для работы при высоких температурах. Нитевидные кристаллы сапфира (прочность 7000 МПа) и карбида кремния (прочность — 12000 МПа) в будущем станут широко использоваться в качестве армирующих материалов.

Для эффективного использования волокон, как уже отмечалось, необходимо решить проблему хорошего сцепления твердых и прочных нитевидных кристаллов с мягкой и пластичной металлической матрицей. Разрешима ли эта проблема? Оказывается, да! Недавно было найдено, что покрытие из сплава железо — никель — кобальт, нанесенное на поверхность усов сапфира вакуумным напылением, обеспечивает достаточно прочное сцепление волокон этого материала со сплавом никель — палладий. Установлено также, что предварительная обработка поверхности углеродных волокон или нанесение на них барьерного слоя металлов, карбидов или нитридов значительно улучшает их смачиваемость металлом матрицы, а следовательно, и прочность сцепления с ней.

В связи с этим весьма перспективным становится композиционный материал на основе углеродного волокна. Хотя углеродное волокно известно более 70 лет, интерес к нему возник сравнительно недавно, после того как был разработан процесс получения высокопрочных и высокомодульных углеродистых волокон из полиакрил-нитрида. Этим методом при низкотемпературной графитизации получают углеграфитные волокна прочностью 3500 МПа. Углеграфитные волокна выпускаются в виде нитей, содержащих 1000–2000 элементарных волокон.

Давайте представим себе, что ученые и инженеры нашли метод получения дешевых углеграфитных волокон, а еще лучше — нитевидных кристаллов графита, и разработали эффективную технологию армирования такими кристаллами алюминия или пластмассы. Такой материал может быть в 2–6 раз прочнее легированных сталей и гораздо легче самого легкого металла — алюминия. Но этого мало, материал на основе алюминия должен легко подвергаться горячей деформации при 500–550 °C, а на основе пластмассы — 100–120 °C. Последний можно «ковать», например, нагревая в воде или паре.

Автомобиль из такого материала будет в 3–4 раза легче, его сумеет поднять один человек… Кроме того, в любых погодных условиях кузов автомобиля не будет подвержен атмосферной коррозии, а расход горючего сократится в несколько раз. Фантазия? Нет. Фирма «Форд» уже сделала опытный образец такого легкового автомобиля — его стоимость составила 3,5 миллиона долларов!

Появление сравнительно дешевых автомобилей из прочных и легких композитов — дело недалекого будущего. Получение и применение композиционных материалов в промышленности развивается быстрыми темпами. Так, первый высокопрочный композиционный материал, армированный нитевидными кристаллами, был получен в 1961 году, а в 1975 году такие композиции уже применялись в газотурбинных двигателях, корпусах глубоководных аппаратов в качестве пропитанных тканей, тросов, кабелей и других изделий. Есть все основания надеяться, что скоро композиты будут армировать волокнами с пределом прочности 7000–15000 МПа, а промышленность в достаточно большом количестве будет производить дешевые композиционные материалы на их основе. Итак, будущее за материалами со структурой типа булата.

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Разница между стальной и алюминиевой системой

Сталь материал хорошо известный. Алюминий – материал современный, легкий, но в то же время прихотливый. При использовании фасадных подсистем из алюминиевого сплава, необходимо четко выполнять ряд требований, выдвигаемых алюминием. В условиях суровых российских реалий строительства, которые с кризисом стали еще более суровыми, когда монтажники подешевле, крепеж попроще, а строить надо побыстрее - выполнить эти требования сложно. Рассмотрим то, о чем умалчивают продавцы алюминиевых подсистем, но то, о чем описано в их каталогах технических решений.1. Сталь имеет более низкий коэффициент термического расширения по сравнению с алюминием. При перепаде температур от –20 до +50 градусов нержавеющая 3х метровая направляющая удлиняется на 2мм, в то время как алюминиевая на 5-6мм. Поэтому в алюминиевых системах предусмотрен целый ряд подвижных соединений и термических швов. В стальных системах все соединения – фиксированные, более простые и надежные. Элементы системы работают в зоне упругих деформаций.

2. В стальной системе все кронштейны являются несущими. Поэтому вес облицовки равномерно распределяется по всем кронштейнам на направляющей (в двухконтурной системе – по массиву кронштейнов). Все точки крепления – жесткие, с помощью вытяжных заклепок или саморезов. Напомним, что в алюминиевых фасадных системах кронштейны обязательно разделяются на несущие и ветровые. Причем весь вес 3х метровой направляющей с облицовкой должен нести один несущий кронштейн.

3. Остальные – работают только на ветровые нагрузки. Для подвижного крепления направляющей к ветровому кронштейну в последнем предназначены продолговатые отверстия. Для создания подвижного соединения положено использовать вытяжные заклепки (не саморезы!). Кроме этого, точка крепления заклепки должна меняться в зависимости от температуры окружающего воздуха, при которой происходит монтаж.

В условиях реальной стройки много ли монтажников изучают каталоги технических решений? А сколько выполняют предписания? (рисунки- ветровые-несущие кронштейны, точка крепления, температура).

premierfasad.ru