- Первый вид - это листовая горячекатаная сталь ГОСТ 16523-89 тонколистовая. Толщина полученных заготовок не превышает 3,9 мм. Если же толщина не превышает 1,2 мм, то выпуск производится не листами, а рулонами. Также необходима обрезная кромка, толщина которой не должна превышать 0,4 мм. Кроме того, может изготавливаться и конструкционный листовой прокат, имеющий травленое или нетравленое поверхностное покрытие.

- ассортимент продукции довольно разнообразен;

- свариваемость металла довольно высокая;

- высокая стойкость к коррозии и термическому воздействию;

- эксплуатационные характеристики также на высоком уровне;

- качество покрытия у металла довольно высокое, а главное соотношение цена-качество - одно из самых приемлемых;

- обработка материала довольно проста, но при этом наблюдается высокая устойчивость к механическим нагрузкам.

- высокое качество верхнего слоя металла;

- высокая стойкость к деформации под воздействием сварки, а также общие эксплуатационные показатели;

- для того чтобы нанести лакокрасочные материалы на поверхность листа, нет необходимости в дополнительной обработке.

- холодная обработка;

- горячая обработка.

Большая Энциклопедия Нефти и Газа. Прокатка стали

Прокат стали: виды, ГОСТ, цены

К прокату стали относится такой тип работы, как листовой прокат, это один из видов металлической продукции, выпускаемой на заводах. Изделия, полученные в процессе такой обработки, широко используются в промышленности, а также для создания самых разнообразных металлических конструкций. Также возможно производство самых разнообразных профилей. Виды проката стали, осуществляющиеся таким образом, могут быть горячекатаными или холоднокатаными.

Описание первого вида горячекатаных листов

Горячекатаный лист - это продукт металлопроката, который получается в процессе горячей прокатки стали на прокатном стане. Также необходимо провести последующую термическую обработку. Здесь важно отметить, что полученная продукция разделяется на несколько видов:

Второй тип изделия

Если говорить о втором типе продукции, то это горячекатаная листовая сталь ГОСТ 19903-74 толстолистовая. К данным изделиям относятся листы, толщина которых начинается от 4 мм и заканчивается 160 мм. Выпуск листами осуществляется, если толщина от 0,4 мм до 160 мм. Выпуск рулонами происходит в том случае, если толщина от 1,2 мм до 12 мм. Также здесь стоит отметить, что бывает два состояния - горячекатаное и упрочненное.

Виды стали по составу

Еще одно разделение на виды прокатной стали - это ее предназначение и состав. Первая категория - это низколегированные горячекатаные листы. Вторая категория - конструкционные горячекатаные листы.

Если говорить о первом типе, то естественно, что для производства и проката используется низколегированное сырье. Продукция, полученная таким путем, чаще всего применяется в таких областях, как промышленность, строительство, производство сварных металлических конструкций разнообразного предназначения. Из-за того, что стоимость такого продукта проката стали довольно низкая, как и его качество, то низколегированные листы применяются в качестве сырья для производства разнообразных неответственных деталей в легкой и тяжелой промышленности.

Если же говорить о конструкционном сырье, то оно является противоположностью первой категории. Высокое содержание углерода и высокий показатель легированости материала привел к тому, что его стоимость довольно высока, а применяется он в основном для изготовления важнейших металлических деталей. Если рассматривать положительные качества этих марок стали листового проката, то можно выделить следующие пункты:

Общее описание холоднокатаных листов

Данное сырье получается также путем проката пластичной стали на прокатном стане, однако уже холодного типа. Результатом проката стали таким образом, стала высококачественная продукция с наивысшим качеством покрытия. Толщина сырья может варьироваться от 3,35 мм до 5 мм. Что важно, твердость материала также может быть различной. Из-за того, что прокат относится к холодному типу, можно выделить такие преимущества конечного материала, как:

Наибольшее распространение сырье получило в промышленности. Их него производят такие вещи, как: перфорированные и кровельные оцинкованные листы, а также профнастил. Холодная прокатка лучше всего подходит для производства тех конструкционных материалов, которые в будущем должны иметь высокую точность, возникающую благодаря тому, что имеется высокая устойчивость к деформации под воздействием сварочного аппарата.

Тонколистовая продукция

Как упоминалось ранее, тонколистовая сталь получается путем горячего или холодного проката. Все технические требования, которым должны соответствовать эти материалы, прописаны в государственном документе № 16523-97. Если сырье изготавливается путем холодного метода, то его толщина должна быть в пределах от 0,4 мм до 4 мм. Длина готового изделия до 3,5 м и более. Если же используется горячий прокат, то толщина готовой продукции должна быть от 0,4 до 5 мм, а максимальная длина - до 4 м. Ширина готовой тонколистовой стали должна находиться в пределах от 600 до 1400 мм.

Как осуществляется прокат заготовок

В настоящее время процесс проката нержавеющей стали осуществляется путем проката слябов. Сляб - это стальная заготовка, которая имеет вид параллелепипеда, а длина его ребра находится в пределах от 5 до 12 м. Данное сырье из нержавеющего материала несколько раз необходимо пропустить через валки, чтобы придать ему нужный размер и форму. Следующий этап - это правка уже раскатанного листа. Для этого имеется роликовый агрегат. Последний этап в производстве такого материала - это обработка кромок, а также раскрой на заготовки нужного размера. Тут стоит добавить, что если использовался горячий прокат стали, то есть прежде чем приступить к обработке сырья, оно нагревалось в печи, то после процесса обработки кромок и раскроя, необходимо подвергнуть полученные листы охлаждению.

Состав материала

Еще одно важное свойство - это различные составы, которые используются для производства легированной нержавеющей стали. Обширное количество исходного сырья позволяет существенно увеличить выбор конечного продукта, основное отличие которого, заключается в физических и химических свойствах стали. К примеру, мартенситные и мартенситно-ферритные сплавы наибольшую популярность обрели в пищевой промышленности. Это из-за того, что их устойчивость к коррозии одна из самых высоких. Еще один пример - это использование аустенитных сплавов для получения пластичных и износостойких деталей. Такие элементы наиболее широко применяются в машиностроении или станкостроении.

Если говорить о ценах на продукцию, то тут, естественно, все зависит от толщины и способа производства. К примеру, стоимость холоднокатаной стали марки 65Г с толщиной 1,2 мм будет равна 94 000 рублей за тонну.

fb.ru

Прокатка стали ✪ горячая прокатка стали ✪ холодная прокатка стали ✪

Скорость прокатки стали

Существует два типа процесса прокатки: процесс горячей и холодной прокатки стали. Основное различие между этими двумя процессами – разница в температуре обработки в отношении перекристаллизации стали. Когда температура обработки деформации стали выше температуры рекристаллизации, это горячая прокатка. С другой стороны, если температура обработки ниже температуры рекристаллизации, это холодная прокатка.

Процесс горячей прокатки стали

Горячая прокатка стали -этот процесс делает сталь мягкой и пластичной. Твердость стали не может быть изменена после процесса горячей прокатки. Твердость связана с химическим составом металла, а также скоростью охлаждения. Однако горячая прокатка может привести к потере стали из-за окисления и привести к плохой поверхности.

Процесс холодной прокатки стали

В случае холодной прокатки стали, твердость намного больше, чем процесс горячей прокатки. Этот процесс помогает получить физические свойства металла, которые обычно не могут быть получены в процессе горячей прокатки. Может устранить ошибки, подобные ошибкам усадки. Короче говоря, холодная прокатка стали приводит к окончательному металлическому листу, который является более точным с точки зрения размеров и свойств, чем тот, который получен из процесса горячей прокатки. Металлический лист имеет более гладкую поверхность и прочность стали также увеличивается. Однако пластичность уменьшается. Штамм делает сталь более хрупкой. Кроме того, полученный окончательный металл должен регулярно нагреваться, чтобы сделать его работоспособным.

Основной процесс прокатки стали

Как горизонтальные, так и вертикальные напряжения, вызванные рулонами, сжимаются, а также удерживают сталь. Рулоны оказывают вертикальное напряжение на кусок стали, и в то же время цена металла оказывает давление на рулоны. Рулоны подвергаются упругой деформации из-за давления, вызванного куском металла.

Это приводит к неравномерному распределению толщины стали таким образом, что толщина больше в центре и уменьшается при движении по краям металла. Более толстый центр указывает, что края стали более вытянуты. Это означает, что кромки подвергаются большему напряжению, а в центре рабочего металла также больше напряжения. Неравномерная толщина может привести к повреждению окончательного листа стали. Это может вызвать коробление, растрескивание или сморщивание стального листа.

Чтобы противостоять этому, используются резервные рулоны. В противном случае вы также можете использовать материалы, такие как спеченный карбид с высоким коэффициентом упругости. Иногда изгибные валки также используются для противодействия упругому отклонению валков. В зависимости от ширины стали, участвующей в прокатке и напряженном потоке, можно решить степень развала. Недостаточная изгиб или отсутствие развала могут привести к тому, что сталь будет иметь более толстый центр. С другой стороны, если происходит перегиб, это сделает края более толстыми, чем центр, что просто противоположно недостаточной развале. Это может привести к расщеплению, смятию и растрескиванию краев последнего листа стали.

litopttorg.ru

Прокатка стали - особенности технологической обработки

Одним из эффективных способов придания металлу необходимой формы является его прокатка. Прокатка применяется преимущественно в черной металлургии. Кроме придания формы, прокатка способствует повышению механических свойств стали.

Существуют два способа прокатки стали.

прокатка стальных слитков. Для этого слитки сперва подвергаются нагреву, а затем проходят через обжимные станки. Далее, при условии отсутствия дефектов, происходит повторная прокатка заготовки. Форма и размер сечения слитка выбираются в зависимости от назначения будущего продукта. Например, квадратные слитки используются для производства сортового проката, прямоугольные слитки – для производства стального листа или полосы, а слитки круглого сечения предназначены для изготовления бесшовных труб.

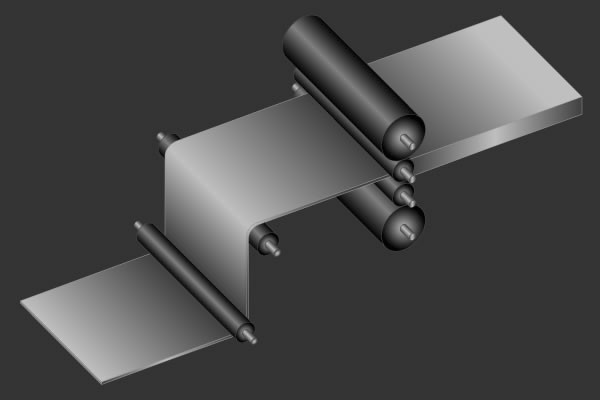

Второй вариант прокатки стали – прокатка литьем. Данный способ прокатки используется с середины 20 века. Он обеспечивает более высокое качество получаемой стальной продукции. Для того, чтобы повысить эффективность процессов прокатки и непрерывного литья, используют специальные литейно-прокатные агрегаты. Преимущество обработки стали в таких агрегатах состоит в том, что стальной слиток не подвергается разрезке. Сначала слиток проходит через печь, в которой температура по сечению выравнивается. После этого заготовка попадает в валики прокатного стана. В данном случае речь идет о непрерывном производстве проката из жидкого металла.

Прокатка листового металла

Прокатка листовой стали осуществляется из слябов, полученных прокаткой или непрерывным литьем в несколько этапов. Первый этап – подача слябов к нагревательным печам, где происходит нагрев. После нагрева заготовка подается к рабочей клети стана и, непосредственно, прокатка. Далее металл попадает в специальный холодильник, где охлаждается, после чего происходит обрезка кромок, концов, разрезка на листы, покраска, упаковка.

Для прокатки стальных листов, толщина которых колеблется от 4 до 50 мм, используются толстолистовые или броневые станы.

По сути, процесс прокатки стали – это способ механической обработки металлов давлением. Заготовки (слитки), разогретые до определенной температуры, некоторое количество раз проходят через два вращающихся валика. Именно эти валики и придают стальному слитку необходимую форму. Устройства для прокатки стали называются прокатными станами.

Существует холодная и горячая прокатка стали.

Холодная прокатка

Благодаря холодной прокатке возможно получать стальные листы, толщина которых составляет менее 1 мм, превосходного качества: с высокой точностью размеров, отличной отделкой поверхности, лучшими физическими и механическими свойствами. Именно по этой причине метод холодной прокатки наиболее востребован.

Но есть у метода холодной прокатки и минусы. Первый минус – высокое потребление энергии. Второй минус – необходимость отжига из-за образования наклепов (то есть, упрочнения металла).

Прокатка сортового металла

Для прокатки сортового металла необходимо нагреть заготовку до температуры 1100-1250 градусов. После нагрева заготовка подается к клетям и прокатывается

Прокатка стали применяется как в черной, так и в цветной металлургии.

© МТСК - Копирование материала только со ссылкой на www.metallsk.ru

www.metallsk.ru

Способ прокатки стали

Использование: создание специальной структуры стали при прокатке, обеспечивающей повышение эксплуатационных свойств изделий из нее с учетом характера прилагаемых рабочих нагрузок. К таким изделиям относятся элементы крепежа, например болты, шпильки, а также изделия из профильного проката (двутавры, швеллеры) и др. Сущность: при прокатке стали, преимущественно малоуглеродистой, низколегированной, включающей нагрев заготовки до заданной температуры аустенизации, черновую прокатку, охлаждение проката с заданной скоростью до температуры межкритического интервала (Аr1 - Аr3) и чистовую прокатку по контролируемым режимам, чистовую прокатку осуществляют со степенями деформации не менее 60% в температурном интервале 0,4 Tпл - 0,5 Tпл, при этом охлаждение с температуры межкритического превращения (Аr1 - Аr3) до температуры чистовой прокатки осуществляют произвольно. 1 табл.

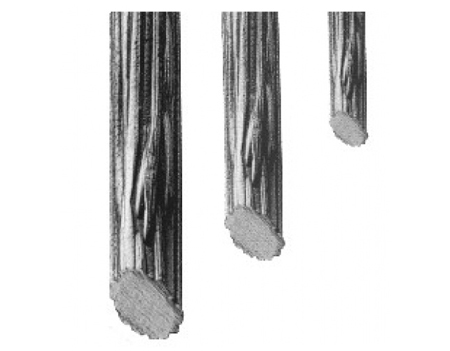

Изобретение относится к черной металлургии, конкретно к прокатке, и может быть использовано для производства заготовок типа полос или прутков из малоуглеродистых низколегированных сталей с заданными механическими свойствами.

Известен способ производства проката из малоперлитной стали [1] включающий черновую прокатку, охлаждение проката в межклетьевом промежутке с регулированием температуры конца прокатки в зависимости от величины углеродного эквивалента прокатываемой стали и чистовую прокатку. Известен также способ контролируемой прокатки толстого листа из низкоуглеродистой стали [2] включающий нагрев заготовки до заданной температуры аустенизации, черновую прокатку, охлаждение проката с заданной скоростью до температуры начала чистовой прокатки, устанавливаемой 730-690оС (температура межкритического интервала Аr1-Ar3), и чистовую прокатку по контролируемым режимам. Целью изобретения является создание специальной структуры стали, обеспечивающей повышение эксплуатационных свойств изделий из нее с учетом характера прилагаемых рабочих нагрузок. К таким изделиям относятся элементы крепежа, например болты, шпильки, а также изделия из профильного проката (двутавры, швеллеры) и др. Цель достигается способом прокатки стали, преимущественно малоуглеродистой, низколегированной, включающем нагрев заготовки до заданной температуры аустенизации. черновую прокатку, охлаждение проката с заданной скоростью до температуры межкритического интервала (Ar1-Ar3) и чистовую прокатку по контролируемым режимам, в котором в отличие от известного чистовую прокатку осуществляют со степенями деформации не менее 60% в температурном интервале 0,4Тпл-0,5Тпл, при этом охлаждение с температуры межкритического превращения (Ar1-Ar3) до температуры чистовой прокатки осуществляют произвольно. Сущность способа заключается в создании определенной текстуры стали, когда зерна принимают иглообразную форму, располагаясь своей длинной осью вдоль направления прокатки, то есть ориентированы в аксиальном направлении. В результате прочность материала в аксиальном направлении возрастает в 2-3 раза. Рассмотрим поведение изделия, изготавливаемого из предлагаемой стали, в эксплуатации на примере болта. Продольная ось болта совпадает с направлением прокатки. Под влиянием внешних нагрузок болт в большинстве случаев работает на растяжение, а также на срез. В иглообразной структуре границы зерен в основном ориентированы вдоль продольной оси прутка (полосы), и, соответственно, перпендикулярно направлению возможной трещины (перпендикулярно нормальным напряжениям). Благодаря этому болт способен выдержать значительно более высокие (двух-трехкратные) нагрузки как на растяжение, так и на срез. Получение игольчатой структуры становится возможным за счет подбора режимов чистовой прокатки. Известно, что при получении в результате деформации высоко ориентированных зеренных структур с определенным размером зерна с высокой плотностью дислокаций эти структуры остаются стабильными только тогда, когда сумма запасенной энергии деформации (накопленная в дислокационной субструктуре) и термической энергии (определяемой температурой деформации) будет ниже некоторого критического уровня. Если это условие не выполняется, деформированная микроструктура становится нестабильной и под влиянием вновь запасаемой, в основном термической, энергии начинается образование новых равноосных недеформированных зерен. Температурный порог динамической рекристаллизации составляет 0,5-0,6 Тпл. Исходя из этих соображений, температура прокатки выбрана ниже 0,5 Тпл, с целью избежания динамической рекристаллизации и сохранения неравноосности зерен после прокатки и выше 0,4 Тпл, чтобы материал сохранял пластичность достаточную для того, чтобы осуществить его прокатку со степенью не менее 60% Если же условие энергетического баланса не выполняется, деформированная структура становится нестабильной и под влиянием вновь запасаемой энергии начинается формирование новых равноосных недеформированных зерен. В результате образуется новая стабильная структура, не обладающая требуемой анизотропностью зерен. С увеличением степени деформации энергия накапливается в дислокационной субструктуре, вызывая явление наклепа по границам зерен: с повышением температуры благодаря процессам возраста наклеп снимается; с понижением температуры степень наклепа увеличивается и может произойти разрушение образца. В предлагаемом способе прокатки найдено такое сочетание режимов, а именно степени деформации

не менее 60% Если же условие энергетического баланса не выполняется, деформированная структура становится нестабильной и под влиянием вновь запасаемой энергии начинается формирование новых равноосных недеформированных зерен. В результате образуется новая стабильная структура, не обладающая требуемой анизотропностью зерен. С увеличением степени деформации энергия накапливается в дислокационной субструктуре, вызывая явление наклепа по границам зерен: с повышением температуры благодаря процессам возраста наклеп снимается; с понижением температуры степень наклепа увеличивается и может произойти разрушение образца. В предлагаемом способе прокатки найдено такое сочетание режимов, а именно степени деформации  и температуры Т, когда энергия, накапливаемая в дислокационной субструктуре, приводит к стабильности благодаря увеличению протяженности границ зерен. Как примечание можно отметить, что при других схемах деформации, например экструзии при том же сочетании Т и

и температуры Т, когда энергия, накапливаемая в дислокационной субструктуре, приводит к стабильности благодаря увеличению протяженности границ зерен. Как примечание можно отметить, что при других схемах деформации, например экструзии при том же сочетании Т и  , происходит увеличение протяженности границ за счет измельчения зерна. Степень деформации ниже 60% не приводит к получению оптимальной игольчатой структуры. При

, происходит увеличение протяженности границ за счет измельчения зерна. Степень деформации ниже 60% не приводит к получению оптимальной игольчатой структуры. При  Охлаждение проката с температуры черновой прокатки до температуры межкритического превращения (Ar1-Ar3) необходимо осуществлять регламентированно. Регулирование температуры может осуществляться одним из известных способов [1, 2] При более низкой температуре в стали не происходит фазовых превращений, поэтому охлаждение с температуры чистовой прокатки можно осуществлять произвольно. П р и м е р. Заготовку из стали ОЗХГСФ диаметром 40 мм и длиной 200 мм прокатывали при 950оС на 20% за два прохода, охлаждали до температуры чистовой прокатки, проводили прокатку с различной степенью деформации при различных температурах (таблица). Из полученных прутков вырезали стандартные гагаринские образцы для механических испытаний. Результаты механических испытаний также приведены в таблице. Из таблицы видно, что снижение температуры прокатки ниже 500оС приводит к резкому снижению пластичности (

Охлаждение проката с температуры черновой прокатки до температуры межкритического превращения (Ar1-Ar3) необходимо осуществлять регламентированно. Регулирование температуры может осуществляться одним из известных способов [1, 2] При более низкой температуре в стали не происходит фазовых превращений, поэтому охлаждение с температуры чистовой прокатки можно осуществлять произвольно. П р и м е р. Заготовку из стали ОЗХГСФ диаметром 40 мм и длиной 200 мм прокатывали при 950оС на 20% за два прохода, охлаждали до температуры чистовой прокатки, проводили прокатку с различной степенью деформации при различных температурах (таблица). Из полученных прутков вырезали стандартные гагаринские образцы для механических испытаний. Результаты механических испытаний также приведены в таблице. Из таблицы видно, что снижение температуры прокатки ниже 500оС приводит к резкому снижению пластичности ( ). Повышение температуры прокатки выше 600оС приводит к сильному снижению прочностных характеристик

). Повышение температуры прокатки выше 600оС приводит к сильному снижению прочностных характеристик  0,2,

0,2, в. Прокатка в интервале температур 500-600оС со степенью деформации менее 60% приводит к снижению прочности

в. Прокатка в интервале температур 500-600оС со степенью деформации менее 60% приводит к снижению прочности  0,2,

0,2, в. Таким образом, выход за пределы параметров деформации не приводит к достижению высокого уровня механических свойств.

в. Таким образом, выход за пределы параметров деформации не приводит к достижению высокого уровня механических свойств.Формула изобретения

Способ прокатки стали, преимущественно малоуглеродистой, включающий нагрев заготовки до заданной температуры аустенизации, черновую прокатку, охлаждение проката с заданной скоростью до температуры межкритического интервала (Аr1 Аr3) и чистовую прокатку по контролируемым режимам, отличающийся тем, что чистовую прокатку осуществляют со степенями деформации не менее 60% в температурном интервале 0,4 0,5 Tпл, где Tпл температура плавления стали, при этом охлаждение с температуры межкритического интервала до температуры чистовой прокатки осуществляют произвольно.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Прокатка металлов

Различают объемную прокатку металлов и листовую прокатку. Объемная прокатка – это процесс обработки металлов давлением, при котором деформация естественным образом является трехмерной. Этот термин – объемная прокатка или более общо – объемная обработка давлением – применяется в основном, чтобы отличить ее от процессов обработки листового проката.

Объемное и плоское деформирование

При изготовлении листов напряжения, которые формируют металл, находятся в плоскости листа, тогда как при объемном деформировании, напряжения имеют компоненты во всех трех направлениях координат.

Объемное деформирование, вообще говоря, включает такие методы обработки металлов давлением, как ковка, прессование (экструзия), прокатка и волочение. Его применяют для многих металлов, в первую очередь, конечно, для стали, алюминия и меди.

Температура прокатки металлов

Температуру прокатки металлов – стали, алюминия, меди – обычно подразделяют на два основных интервала:

Холодная прокатка происходит при относительно низких температурах по отношению к температуре плавления металла. Горячая прокатка производится при температурах выше температуры рекристаллизации металла. Есть еще и третий температурный интервал – теплая прокатка, которая вызвана потребностью экономии энергии и в некоторых случаях применяется в промышленности.

Холодная прокатка

Холодной прокаткой обычно называют пластическое деформирование металла при комнатной температуре. Явления, которые связаны с холодной обработкой, происходят, когда металл деформируют при температурах около 30 % и ниже его температуры плавления в абсолютной шкале измерения. В ходе холодной обработки в металле возникает все увеличивающееся количество дислокаций. Перепутывание этих дислокаций и вызывает упрочнение металла – наклеп или деформационное упрочнение. При деформационном упрочнении прочность металла с ростом деформации увеличивается.

Отжиг деформированного металла

Чтобы произвести рекристаллизацию металла, часто необходима специальная термическая обработка – отпуск. В ходе отжига прочность металла может резко снижаться при значительном повышении пластичности. Это повышение пластичности часто позволяет дальнейшее деформирование металла без его разрушения.

Холодная обработка обычно позволяет лучше контролировать размерные допуски конечного изделия, а также качество его поверхности, чем, при горячей прокатке.

Горячая прокатка

Горячая прокатка происходит при температурах 60 % и более от температуры плавления металла по абсолютной шкале. При повышенной температуре металл снижает свою прочность, что дает возможность снижать усилия, которые необходимы для его пластического деформирования. Непосредственно в ходе деформирования металла происходит его рекристаллизация с постоянным образованием новых зерен. Постоянное образование новых зерен обеспечивает сохранение высокой пластичности металла. Это дает возможность достигать больших величин деформации без разрушения металла. Контроль конечных размеров при горячей обработке более труден из-за образования окалины и объемных изменений при последующем охлаждении.

Теплая прокатка

Теплая прокатка металлов находится между горячей прокаткой и холодной прокаткой. Она происходит в температурном интервале 30-60 % от температуры плавления металла по абсолютной шкале. Усилия, которые требуются, чтобы деформировать металл при теплой прокатке выше, чем при горячей прокатке. Конечное качество поверхности и размерные допуски являются более высокими, чем при горячей прокатке, но не настолько высоки, как при холодной прокатке. Хотя теплая прокатка и имеет недостатки, основным стимулом для ее применения является экономика. Нагрев металла для горячей обработки весьма и весьма дорог. При снижении температуры прокатки высвобождаются значительные средства, которые можно направить на повышение качества продукции.

steel-guide.ru

Холодная прокатка - листовая сталь

Холодная прокатка - листовая сталь

Cтраница 1

Холодная прокатка листовой стали на непрерывных станах проводится со значительными межклетевыми натяжениями, которые улучшают условия прокатки, вследствие чего возможна прокатка с большими обжатиями. Натяжение на станах создается моталками, контроль натяжения осуществляют устройства, установленные между клетями стана. [1]

Для холодной прокатки листовой стали применяют различные станы в зависимости от объема производства, назначения листов и других условий. На старых заводах с небольшим объемом производства применяют главным образом листовые станы кварто, а иногда листовые станы трио. На современных металлургических заводах широко применяют реверсивные станы кварто, непрерывные трех -, четырех - и пятиклетевые станы. На этих станах листы прокатывают в рулонах. [2]

Для холодной прокатки листовой стали применяют различные станы в зависимости от объема производства, назначения листов и других условий. На старых заводах с небольшим объемом производства применяют главным образом листовые станы кварто, а иногда листовые станы трио. На современных металлургических заводах широко применяют реверсивные станы кварто, непрерывные трех -, четырех-и пятиклетевые станы. На этих станах листы прокатывают в рулонах. [3]

РазМатыватели широко применяют при холодной прокатке листовой стали. Они входят в состав агрегатов непрерывного травления, отжига, лужения рулонов. В состав разматывателя входят: устройство для установки рулона, приспособление для сгибания переднего конца рулона и задачи его в подающие ролики. [5]

Четырехклетевой непрерывный стан кварто 1700 для холодной прокатки конструкционной листовой стали имеет разматыватель для размотки рулонов и подачи переднего конца рулона в правильно-тянущие ролики и затем в проводковый стол. [6]

Путем механических воздействий в изделиях получается правильная ориентировка кристаллов, поэтому при холодной прокатке листовой стали возникают различные механические свойства вдоль и поперек листа. [7]

Для холодной прокатки листовой стали применяются различные станы в зависимости от масштаба производства, метода работы и назначения листов. Так, на старых заводах с небольшим объемом производства, где имеет место штучная прокатка листов, применяют главным образом четы-рехвалковые станы кварто, а в качестве дрессировочных станов можно встретить и двухвалковые станы. [8]

Аустенитная хромоникелевая сталь характеризуется особой склонностью к наклепу. Деформация в холодном состоянии - в частности холодная прокатка листовой стали - сильно изменяет механические и физические свойства стали ( фиг. [9]

Такие металлы называют квазиизотропными. Если в структуре металла создается одинаковая, как говорят, предпочтительная ориентация у составляющих ее отдельных зерен ( кристаллов), то появляется характерная анизотропия свойств. Анизотропия, получаемая после холодной прокатки листовой стали, создает различные механические свойства стали вдоль и поперек прокатки. [10]

Развертывая социалистическое соревнование за эффективность и качество, партийный и профсоюзный комитеты нацеливают коллективы на принятие напряженных обязательств. В завершающем году пятилетки строители треста выступили инициаторами соревнования за сокращение сроков строительства объектов черной металлургии и успешно справляются со своими обязательствами. Досрочно, к 110 - й годовщине со дня рождения В. И. Ленина, завершено сооружение крупнейшего в стране стана холодной прокатки листовой стали и получена первая продукция. [11]

Технологические смазки снижают энергосиловые параметры, особенно при прокатке тонких листов, влияют на производительность стана, расход валков и подшипников, геометрию листов. После прокатки рулоны, обычно без обезжиривания, подвергают светлому отжигу. Для обеспечения высокой чистоты и качества поверхности на холоднокатаной полосе должно оставаться минимальное количество смазки, а ее химический состав должен обеспечивать максимальное испарение смазки при отжиге без отложения на поверхности углеродистых коксующихся остатков. Основным типом смазок, применяемых при холодной прокатке листовой стали, являются 1 - 4 % - ные ( иногда 6 %) эмульсии, стабилизированные эмульгаторами, ограничивающими отложение масла на полосе. Эмульсии являются одновременно смазывающими и охлаждающими жидкостями. [12]

Особенностью циркуляционных систем является многократное использование технологической смазки, которая выполняет одновременно функцию смазочной и охлаждающей среды. Они отличаются более низким расходом смазки и более равномерным ее нанесением по ширине полосы, проще в эксплуатации. Конструкция циркуляционных систем должна обеспечить надежное нанесение смазочно-охлаждающеи жидкости на металл и валки, достаточный отвод тепла при прокатке, сохранение химической стабильности и высокой чистоты смазочно-охлаждающеи жидкости в процессе длительной эксплуатации. Циркуляционные системы в большинстве случаев используют при холодной прокатке листовой стали на многоклетевых и реверсивных станах и станах полистной прокатки. [13]

Указанное явление объясняется тем, что при больших обжатиях образуется большое количество равномерно распределенных центров рекристаллизации. Зерна получаются мелкими и однородными, без контрастов в размерах и обладают малой способностью к росту. При малых обжатиях рост зерна затрудняется из-за недостатка рекристал-лизационных центров. Критический наклеп создаст неоднородность распределения центров рекристаллизации и условия для гигантского роста зерна Поэтому при холодной прокатке листовой стали на металлургических заводах применяют обжатия от 30 до 60 % или, если оборудование завода этого не позволяет, дают незначительное обжатие в 1 - 2 %, чтобы не получить при обжатии 7 - 15 % критического наклепа, приводящего при отжиге кочень большой крупнозернистое, низким механическим свойствам и плохой штампуемости листов. [14]

Страницы: 1

www.ngpedia.ru

Прокатка - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Прокатка - сталь

Cтраница 1

Прокатка стали должна производиться на мощных станах, позволяющих обеспечить нужную степень обжатия в достаточно широком диапазоне температур металла. [1]

Прокатка стали 10 и 40 при всех температурах протекала удовлетворительно, без образования видимых надрывов или трещин. При прокатке стали У8 со структурой пластинчатого перлита в интервале температур 200 - 350 С со стороны переднего торца заготовок возникали трещины, направление и характер расположения которых совпадает с направлением максимальных скалывающих напряжений. Таким образом, динамическое деформационное старение сравнительно высокопластичных сталей 10 и 40 не сопровождается потерей способности к пластической деформации, а высокопрочной малопластичной стали У8 сопровождается почти полной потерей способности к пластической деформации и может приводить к хрупкому разрушению в процессе старения. [2]

Для прокатки среднесортной и крупносортной стали получили распространение последовательно-возвратные станы, называемые также станами кросс-коунтри, и их разновидность - шахматные станы. Число рабочих клетей у этих станов, так же как у непрерывных станов, делается по возможности равным числу проходов, необходимых для прокатки заданных профилей, в связи с этим прокатываемый металл между валками каждой клети пропускается только один раз. Но в противоположность непрерывным станам в последовательно-возвратных станах металл в последующую рабочую клеть поступает только тогда, когда он целиком вышел из валков предыдущей клети. Для того чтобы при этом стан не был слишком вытянутым в длину, часть рабочих клетей располагается таким образом, чтобы в некоторых проходах прокатываемый металл имел возвратное движение. [3]

При прокатке стали Х18Н10Т установлено существенное влияние на качество слябов и листа химического состава стали. [4]

При прокатке стали после отпуска из-за пластической деформации зерен происходит нарушение сплошности нестойких границ кристаллитов. Нарушение непрерывности анодной зоны затрудняет развитие коррозионного разрушения по границам зерен, повышает коррозионную стойкость стали. [5]

При прокатке стали, содержащей 3 % кремния, возникают большие затруднения. [6]

При прокатке среднесор-тной и крупносортной стали применяют станы с зигзагообразным расположением клетей. На этих станах в каждой клети производится также только один проход, но полоса размещается на рольганге между двумя последовательно расположенными рабочими клетями. [8]

При прокатке среднесортной и крупносортной стали применяют станы с зигзагообразным расположением клетей. На этих станах в каждой клети производится также один проход, но полоса размещается на рольганге между двумя последовательно расположенными рабочими клетями. Чтобы здание цеха не было слишком длинным, клети располагают по ходу прокатки в трех параллельных рядах. Прокатываемую полосу передают из ряда в ряд по рольгангам с косорасположенными роликами или при помощи шлепперов. [10]

Служащий для прокатки стали. [11]

Применительно к прокатке стали этот перелом кривой соответствует температуре 780 С. [12]

Если температура конца прокатки стали выше 900 - 950 С ( выше точки Ас3), то зерна получаются мелкие независимо от степени деформации. Объясняется это тем, что при этой температуре закономерности процесса рекристаллизации нарушаются процессом перекристаллизации, когда величина зерен зависит от скорости охлаждения и почти не зависит от степени деформации. При очень высокой температуре конца горячей обработки получаются крупные зерна ( рис. 70 и 71) из-за относительно длительного пребывания при высоких температурах после деформации. [13]

После включения электродвигателя начинается прокатка стали и образуется спираль определенного диаметра, которую затем разрезают на части и сваривают. При изготовлении фланцев из полосовой стали на направляющие и ведущий ролики предварительно устанавливаются кольца различного диаметра и толщины в зависимости от толщины и ширины полосовой стали. [14]

Рабочий, специалист по прокатке стали. [15]

Страницы: 1 2 3 4

www.ngpedia.ru