Прочность синтетических канатов. Влияние материалов, типа плетения, условий эксплуатации на разрывную нагрузку. Разрывная нагрузка трос стальной

Допустимая нагрузка стальных тросов

Прочность стального троса – это один из основных критериев его оценки. От прочности изделия, которая определяется его толщиной, конструкцией и способом изготовления, зависит допустимая нагрузка стальных тросов.

Параметры прочности

Прочность стального троса характеризуется двумя параметрами: наименьшей и наибольшей нагрузкой. Минимальная нагрузка, при которой трос начинается разрушаться, определяет его разрывную прочность. Максимальная нагрузка, при которой трос эксплуатируется долго и без нарушения целостности, определяет его рабочую прочность. Рабочая прочность троса также называется допустимым усилием. Именно от нее зависит, какую нагрузку выдерживает стальной трос.

Допустимая нагрузка стальных тросов (P) измеряется в ньютонах и вычисляется отношением разрывного усилия (R) к коэффициенту запаса прочности (k): P=R/k. Выбираемый при расчетах коэффициент запаса прочности зависит от условий эксплуатации и назначения стального троса.

Какую нагрузку выдерживает стальной трос?

Допустимая нагрузка стальных тросов рассчитывается в зависимости от их толщины (диаметр в миллиметрах). Единица ее измерения – килоньютон (1кН), который равен 100 кг. Ниже представлена допустимая нагрузка для стальных тросов разной толщины:

2 мм – 0,47;

3 мм – 1,06;

4 мм – 1,88;

5 мм – 2,94;

6 мм – 4,24;

8 мм – 7,52;

10 мм – 1,76.

Разрывное усилие (разрушающая нагрузка) также зависит от толщины стального троса:

2 мм – 2,35;

3 мм – 5,29;

4 мм – 9,41;

5 мм – 14,70;

6 мм – 21,20;

8 мм – 37,60;

10 мм – 58,80.

Из таблицы видно, что при нагрузке от 47 до 174 кг стальные тросы толщиной 2-10 мм будут работать длительное время без каких-либо разрушений всего троса или его отдельных элементов. А вот минимальная нагрузка стальных тросов, необходимая для их разрыва, варьируется от 235 кг для самых тонких тросов до 5880 кг для тросов диаметром 10 мм.

Канаты стальные

xn----8sba2bqchgiki.xn--p1ai

На какую нагрузку расчитан такелаж

Допустимая нагрузка на трос: стальной / ПВХ

посмотреть таблицу

посмотреть таблицу | 0,47 | 2,35 |

| 1,06 | 5,29 |

| 1,88 | 9,41 |

| 2,94 | 14,70 |

| 4,24 | 21,20 |

| 7,52 | 37,60 |

| 11,76 | 58,80 |

Трос стальной общего применения. Хорошо работает в качестве растяжки деталей и элементов конструкций. Трос изготовлен из углеродистой стали и оцинкован. Справа представлена таблица с данными о рабочей нагрузке и разрушающей нагрузке на трос. Трос в оплетке ПВХ расчитан на такую-же нагрузку как и стальной трос.1кН примерно равен 100кг

Карабин пожарный(рабочая нагрузка)

посмотреть таблицу

посмотреть таблицу | 1,00 |

| 1,20 |

| 1,80 |

| 2,30 |

| 2,50 |

| 3,50 |

| 4,50 |

| 4,80 |

| 5,10 |

| 5,60 |

Стальной пожарный карабин для всех типов тросов, канатов и цепей. Применяется для быстрого и надежного крепления страховочных цепей, тросов и канатов между собой или к чему-либо.Быстроразъеьное соединение позволяет прикрепить или соединить цепь, трос, канат. Карабин изготовлен из углеродистой стали и оцинкован. Размер определяется по диаметру поперечного сечения проволоки.1кН примерно равен 100кг

Талреп крюк-кольцо(рабочая нагрузка)

посмотреть таблицу

посмотреть таблицу | 0,95 |

| 1,90 |

| 3,70 |

| 5,30 |

| 7,00 |

| 10,00 |

| 13,00 |

| 21,00 |

| 30,00 |

Служит для изменения длинны, натяжения и регулировки натяжения цепей, тросов. Широко используется при установке и креплении мачт и антенн. Тальреп позволяет оперативно изменить длинну цепи, троса. Изготовлен из углеродистой оцинкованной стали.1кН примерно равен 100кг

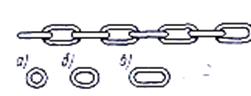

Допустимая нагрузка на цепь(длинное звено)

посмотреть таблицу

посмотреть таблицу | 0,45 | 1,25 |

| 0,50 | 2,80 |

| 1,00 | 6,00 |

| 1,60 | 10,00 |

| 2,25 | 14,00 |

| 4,00 | 25,00 |

Стальная цепь общего назначения. Хорошо работает в качестве растяжки, позволяет легко регулировать длинну цепи. Цепь состоит из стальных звеньев овальной формы, соединенных между собой. Не выносит ударных нагрузок Цепь изготовлена из углеродистой стали, оцинкованная.1кН примерно равен 100кг

Допустимая нагрузка на цепь(короткое звено)

посмотреть таблицу

посмотреть таблицу | 0,50 | 1,25 |

| 0,75 | 3,00 |

| 1,50 | 6,00 |

| 2,50 | 10,00 |

| 3,50 | 14,00 |

| 6,30 | 25,00 |

Стальная цепь общего назначения. Хорошо работает в качестве растяжки, позволяет легко регулировать длинну цепи. Цепь состоит из стальных звеньев овальной формы, соединенных между собой. Не выносит ударных нагрузок Цепь изготовлена из углеродистой стали, оцинкованная.1кН примерно равен 100кг

Наверхxn--e1aadmb1aegejl.xn--p1ai

Правила технической эксплуатации стальных тросов

Принимая трос на судно, его нужно тщательно осмотреть. Результаты наружного осмотра и конструктивные даннные сверяют с биркой или сертификатом. При осмотре обращают внимание на дату изготовления, состояние оцинковки, смазки троса. Проверяют, нет ли вмятин, обрывов проволок и других повреждений. Пряди должны иметь равномерную по всей длине свивку и плотно прилегать друг к другу. Толщину проверяют штангенциркулем.

На судне тросы хранят на вьюшках, барабанах лебедок, тросовых кладовых или в бухтах. Тросовые кладовые должны быть сухими и вентилируемыми. Перед укладкой на хранение грязный трос необходимо промыть, просушить и смазать. Вьюшки, барабаны и т.п. на открытой палубе должны быть зачехлены, а в хорошую погоду открыты для проветривания тросы.

Для увеличения срока службы стальные тросы стоячего такелажа тируют, а бегучего смазывают не реже одного раза в три месяца. Примерный состав тира: солидол – 70%, кузбасслак – 28%, сода техническая, минеральное масло, графитный порошок – 2%. Хорошими смазками являются канатная мазь (ИК), технический вазелин (УН), солидол синтетический (УС), солидол жировой и т.п. Тируют или смазывают трос сначала поперек, а затем в длину, но так, чтобы избежать потеков и сосулек, так как при высыхании они отрываются, и на их месте трос интенсивно ржавеет. Тир наносят в горячем виде.

Если по условиям работы трос должен находиться в морской воде, его необходимо смазать прокипяченной горячей смесью из равных частей древесной смолы и извести. После работы промыть пресной водой, просушить и протировать или смазать. Проржавевший трос нужно заменить.

Для предохранения троса от сплющивания, нарушения структуры и формы его нельзя подвергать резким изгибам. Не должно быть оборванных, заломленных проволок. Лопнувшие проволоки коротко обрезают, а трос в этих местах оклетневывают. На концы троса накладывают проволочные марки.

Диаметр шкивов, измеренный по дну канавки, для стальных подвижных под нагрузкой тросов должен быть не менее 14 диаметров троса и не менее 9 диаметров – для тросов, неподвижных под нагрузкой.

Диаметр шкивов, измеренный по дну канавки, для стальных подвижных под нагрузкой тросов должен быть не менее 14 диаметров троса и не менее 9 диаметров – для тросов, неподвижных под нагрузкой.

Стальные тросы не должны иметь узлов, калышек. Концы тросов необходимо отклетневывать. В местах трения и под острые углы следует подложить подкладки.

Грузоподъемные тросы и лопари грузовых талей сращивать не разрешается. Стропы должны иметь бирки с указанием допускаемой нагрузки и срока испытания. Крепление стальных тросов следует не реже одного раза в три месяца проверять выбирать слабину.

Грузоподъемные тросы и лопари грузовых талей сращивать не разрешается. Стропы должны иметь бирки с указанием допускаемой нагрузки и срока испытания. Крепление стальных тросов следует не реже одного раза в три месяца проверять выбирать слабину.

Огон и сплесни на стальных тросах должны иметь против спуска три пробивки целой прядью и две пробивки полупрядями.

Огон и сплесни на стальных тросах должны иметь против спуска три пробивки целой прядью и две пробивки полупрядями.

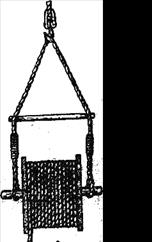

Бухты стальных тросов распускают следующими способами. Небольшую бухту, не имеющую внутри барабана, раскатывают по палубе, начиная с наружных шлагов. При необходимости распустить бухту полностью или отмотать большой конец троса ее ставят на крестовину и подвешивают на тросе с вертлюгом.

Чтобы отмотать небольшой кусок троса, намотанного на катушку, через середину катушки продевают ломик (трубу) и закрепляют его на подставках. Для полного распускания такой бухты ее подвешивают на вертлюге или вертлюжном гаке стрелы при помощи стропа и деревянной распорки.

Чтобы отмотать небольшой кусок троса, намотанного на катушку, через середину катушки продевают ломик (трубу) и закрепляют его на подставках. Для полного распускания такой бухты ее подвешивают на вертлюге или вертлюжном гаке стрелы при помощи стропа и деревянной распорки.

Стальные тросы разрубают зубилом; очень толстый трос можно перерезать газовым или электрическим резаком.

|

Перед рубкой в месте разруба накладывают две тугие марки из мягкой луженой проволоки или из каболок растительного троса на расстоянии 3-4 см одна от другой. Это предохраняет трос от раскручивания после разрубки и от возможного при этом удара прядью. На время работы необходимо надевать защитные очки и рукавицы.

Стальной трос непригоден к дальнейшему использованию, если у него лопнула прядь (стрендь) или 10% проволок на длине троса, равной его восьми диаметрам.

Крепость тросов

Разрывной крепостью троса называется нагрузка, при которой он рвется. Ее можно выбирать из таблиц ГОСТа.

Для практических целей разрывную крепость троса можно приближенно определить по формуле:

Rразр= КС²

Где: Rразр – разрывная нагрузка, кгс;

К – коэффициент прочности;

С – длина окружности, мм.

Величины коэффициентов для растительных тросов тросовой работы принимаются следующие:

Для: пенькового бельного

пенькового смоленого

сизальского

манильского

Пример1: Определить разрывную нагрузку сизальского троса окружностью 90 мм.

Решение:

Rразр= 0,6 × 90² = 4860 кгс.

В ГОСТ 2688-69 разрывное усилие для этого троса указано 5000 кгс. Эти данные близки к расчетным.

Величины коэффициентов для стальных тросов принимаются следующие:

С одним органическим сердечником 4,8

С несколькими органическими сердечниками 4,0

Для синтетических тросов коэффициент прочности

1,5 - 1,8

Пример 2: Определить разрывную нагрузку стального троса типа ТЛК-О конструкции 6×37(1+6+15+15)+1 ОС окружностью 90 мм.

Решение:

Rразр= 4,8×90²=38880 кгс.

В ГОСТ 2688-69 указано разрывное усилие для этого троса 36050 кгс. Эти данные также близки к расчетным.

Следует помнить, что приведенная формула является приближенной и подсчитанные по ней результаты могут в какой-то мере отличаться от табличных.

Рабочей крепостью называется нагрузка, при которой трос работает длительное время без потери прочности. Она приближенно может быть определена по формуле:

Rраб=Rразр/n

Где: Rраб- рабочая нагрузка, кгс

Rразр- разрывная нагрузка, кгс

n- коэффициент запаса прочности.

Коэффициент запаса прочности:

- для растительных тросов принимается равным 6-10, для подъема людей- 12;

- для стальных тросов стоячего такелажа- 4, для бегучего такелажа- 6;

- для капроновых тросов 6-9.

Если при выполнении каких-либо судовых работ стальной трос приходиться заменять растительным для той же нагрузке, то его надо брать в три раза толще. Так, при замене троса, указанного в примере 2, сизальским определим длину его окружности:

Rразр= КС²=38880=0,6 С²;

С=  =255.

=255.

Это примерно в три раза больше длины окружности стального троса. При обратной замене стальной трос будет в три раза тоньше растительного.

Для более точного расчёта при замене стального швартового троса на синтетический канат рекомендована формула:

Р  =7,43

=7,43

Где  - среднее относительное удлинение синтетического троса при разрыве. Его значение может быть получено из табл. 2.1.

- среднее относительное удлинение синтетического троса при разрыве. Его значение может быть получено из табл. 2.1.

Р  - разрывное усилие штатного стального троса

- разрывное усилие штатного стального троса

Таблица 2.1

Среднее относительное удлинение синтетических канатов при разрыве

| Материал троса | Кручёный трёхпрядный | Плетёный восьмипрядный |

| Полиамид | 0,43 - 0,45 | 0,49 - 0,50 |

| Полипропилен | 0,33 - 0,35 | 0,34 - 0,36 |

| Полиэфир | 0,35 - 0,37 | 0,36 - 0,38 |

Пример 3. Подобрать полипропиленовый плетёный швартовный трос взамен стального швартова Р  =360 кН.

=360 кН.

Решение: Из табл. 2.1 находим  - среднее относительное удлинение синтетического троса при разрыве:

- среднее относительное удлинение синтетического троса при разрыве:

=0,35

=0,35

Определяем величину разрывного усилия синтетического каната, по которому и выбираем трос:

Р  =7,43

=7,43

=7,43

=7,43

В местах сращивания (сплесневания) тросы теряют прочность на 10-20%.

Массу 100 м троса приближенно можно определить по формуле:

Q=KC,

Где Q- масса отрезка троса длиной 100 м, кг;

К- коэффициент массы троса в воздухе;

С- длина окружности троса, мм.

Для синтетических тросов окружностью до 100 мм К≈0,3÷0,6; до 200 мм - К≈1,0; для стальных тросов диаметром до 30 мм К≈3,0, более 30 мм - К≈5,0.

Сравнительные данные различных тросов приведены в табл. 2.2.

Таблица 2.2

| Наименование троса | Размер троса по окружности, мм. | Разрывное усилие троса в целом, кгс. | Масса 100 м троса, кг |

| Пеньковый бельный: Особого назн. Специальный Повышенный Нормальный | 61,0 61,0 59,0 59,0 | ||

| Манильский: Повышенный Нормальной | 59,9 58,4 | ||

| Сизальский: Специальный Повышенный Нормальный | 54,5 56,0 54,5 | ||

| Капроновый: Повышенный Нормальный | 53,6 53,6 | ||

| Стальной типа ТЛК-О конструкции 6×37 (1+6+15+15)+1 ОС | (сум. по кабол.) | 301,5 |

Упругое удлинение стального троса находится по формуле:

где  - расчётный предел прочности проволок троса при растяжении, кН/м2

- расчётный предел прочности проволок троса при растяжении, кН/м2

Е=8

кН/м2 – модуль упругости

кН/м2 – модуль упругости

Упругое удлинение синтетических канатов:

Где F – усилие, растягивающее трос, для синтетических тросов это усилие не должно составлять более 25-30% от разрывного усилия троса;

-безразмерный коэффициент, зависящий от материала, конструкции и влажности каната (см. табл. 2.3)

-безразмерный коэффициент, зависящий от материала, конструкции и влажности каната (см. табл. 2.3)

Табл. 2.3

Значение коэффициента

в зависимости от конструкции троса

| Материал троса | Кручёный трёхпрядный | Плетёный восьмипрядный |

| Полиамид сухой | 3,0 | 3,7 |

| Полиамид сырой | 2,6 | 3,2 |

| Полипропилен | 8,0 | 11,0 |

| Полиэфир | 7,5 | 11,0 |

Пример:

Определить упругое удлинение плетёного сухого капронового троса, имеющего Рразр = 600 кН и длину l = 20м., если к нему приложено усилие F = 200 кН.

Решение:

Из табл. 2.3 находим коэффициент  =3,7

=3,7

=

=  = 6 м

= 6 м

ТАКЕЛАЖНЫЕ ЦЕПИ

Такелажные цепи состоят из коротких или удлиненных звеньев без контрфорсов. Звенья изготавливаются из прутковой стали кузнечно-горновой или электрической сваркой, а в последнее время - литые и штампованные. Их измеряют по диаметру круглой стали. Цепи с калиброванными звеньями используются в различных механизмах.

Такелажные цепи в три раза прочнее стального и в восемь раз прочнее пенькового тросов одинаковой с ними толщины.

Отличаясь большой долговечностью и устойчивостью в отношении действия на них внешних факторов, такелажные цепи обладают и рядом существенных недостатков: они гораздо тяжелее равнопрочных им стальных тросов, боятся резких перегибов. На них при беглом наружном осмотре чрезвычайно трудно заметить появившиеся дефекты.

В связи с этим такелажные цепи употребляются в настоящее время только там, где применение тросов по каким-либо причинам неудобно или нецелесообразно, например, в местах сильного нагрева снастей и постоянного воздействия морской воды (трубштаги, стопоры для топенантов грузовых стрел и для стальных швартовных тросов).

При приемке на судно цепи должны подвергаться тщательному наружному осмотру. На звеньях цепи не должно быть трещин, расслоений и прочих дефектов. Поверхность цепи должна быть покрыта антикоррозионной смазкой и не иметь следов окалины. На каждую цепь после се испытания заводом-изготовителем наносят товарный знак завода, год выпуска, порядковый номер и номер сертификата. На судне цепи хранят в сухом помещении подвешенными, но ни в коем случае не уложенными в бухту.

При приемке на судно цепи должны подвергаться тщательному наружному осмотру. На звеньях цепи не должно быть трещин, расслоений и прочих дефектов. Поверхность цепи должна быть покрыта антикоррозионной смазкой и не иметь следов окалины. На каждую цепь после се испытания заводом-изготовителем наносят товарный знак завода, год выпуска, порядковый номер и номер сертификата. На судне цепи хранят в сухом помещении подвешенными, но ни в коем случае не уложенными в бухту.

При работе с такелажными цепями необходимо иметь в виду следующее:

- цепи почти не обладают упругими деформациями, но новые цепи через некоторое время немного удлиняются вследствие притирания звеньев;

- нельзя пропускать цепи через роульсы и шкивы, диаметр которых менее 30d, а для кранов — не менее 40d, где d- диаметр звена цепи;

- при низких температурах необходимо оберегать цепь от ударов, так как ее звенья могут легко дать трещины;

при эксплуатации цепь необходимо регулярно смазывать, для чего натянутые цепи временно нужно ослаблять;

| Рис. 3.2. Такелажные цепи: а — короткозвенные; б — длиннозвенные |

- перед очередным осмотром цепи, бывшие в употреблении, необходимо обжигать для удаления старой смазки и краски;

- перед очередным осмотром цепи, бывшие в употреблении, необходимо обжигать для удаления старой смазки и краски;

- цепь, диаметр звеньев которой уменьшился более чем на 10%, к дальнейшему употреблению непригодна.

Наибольшее распространение на судах имеют короткозвенные цепи; длиннозвенные такелажные цепи употребляются, как правило, только для стопоров у топенантов грузовых стрел.

Похожие статьи:

poznayka.org

Прочность тросов. Справочник по такелажным работам

Прочность тросов

Прочность троса зависит от сорта материала и его качества и колеблется в больших пределах. Так, нагрузка, возможная в одном случае, в другом оказывается слишком большой. Опыт показывает, что тонкие тросы в отличие от толстых имеют прочность, равномерную по всей длине. Причина в том, что чем толще трос, тем сложнее равномерно распределить нагрузку на все его пряди. Это наглядно показано в табл. 1 и 2, которые составлены для тросов с различной прочностью. Для синтетических тросов рекомендуется придерживаться данных, содержащихся в таблицах прочности для каждого конкретного материала. Такие таблицы составляются изготовителями. Важное значение имеют правильное хранение и уход за тросом. Изношенные, потертые, чем-либо поврежденные тросы теряют первоначальную прочность. Таблицы показывают приблизительную разрывную прочность для трехпрядного троса.

Таблица 1. Разрывная нагрузка для различных тросов величина согласно испытаниям), кН.

Таблица 2. Разрывная нагрузка для синтетических тросов (согласно стандартам Великобритании), кН.

Поделитесь на страничке

Поделитесь на страничке Следующая глава >

sport.wikireading.ru

| ПОЛЕЗНЫЕ ССЫЛКИ: БОНУСЫ ИНЖЕНЕРАМ!: МЫ В СОЦ.СЕТЯХ: | Навигация по справочнику TehTab.ru:  главная страница / / Техническая информация / / Оборудование - стандарты, размеры / / Веревки, тросы, шнуры... / / Прочность примерная - технические данные - обозначение стальных тросов (канатов) диаметром 3-11 мм. Помним, что безопасную нагрузку выбираем с запасом не менее 12. главная страница / / Техническая информация / / Оборудование - стандарты, размеры / / Веревки, тросы, шнуры... / / Прочность примерная - технические данные - обозначение стальных тросов (канатов) диаметром 3-11 мм. Помним, что безопасную нагрузку выбираем с запасом не менее 12.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

tehtab.ru

Техническая эксплуатация тросов

Поиск ЛекцийОбщие сведения о тросах

Эксплуатационные качества тросов. Тросами (канатами) называются изделия из нитей растительных и искусственных волокон или из стальных проволок. По материалу, использованному для изготовления, тросы подразделяются на растительные, синтетические, стальные и комбинированные, а по способу изготовления — на витые (крученые), невитые и плетеные.

При выборе троса для работы в конкретных условиях руководствуются его эксплуатационными качествами, которые определяются физико-механическими характеристиками троса. Важнейшими из них являются прочность, гибкость и эластичность.

Прочность троса— способность его выдерживать нагрузки на растяжение. Она зависит от материала, конструкции, способа изготовления и толщины троса. Последняя измеряется в миллиметрах: растительных и синтетических тросов — по длине их окружности, стальных — по диаметру. Прочность является основным критерием оценки любого троса, предназначенного для работы в сильно напряженном состоянии.

Различают разрывную и рабочую прочность троса.

Разрывная прочность троса определяется той наименьшей нагрузкой, при которой он начинает разрушаться. Эта нагрузка R называется разрывным усилием. Его численное значение в ньютонах указано в государственных стандартах и может быть вычислено приближенно по формулам.

Для растительных и синтетических тросов:

для стальных тросов:

где f — эмпирический коэффициент; С — длина окружности сечения троса, мм; d, — диаметр троса, мм.

Рабочая прочность троса определяется той наибольшей нагрузкой, при которой он может работать в конкретных условиях длительное время без нарушения целости отдельных элементов и всего троса. Эта нагрузка называется допустимым усилием. Его значение в ньютонах устанавливается с определенным запасом прочности:

где R — разрывное усилие, Н; k — коэффициент запаса прочности, выбираемый в зависимости от назначения и условий эксплуатации троса.

Для большинства судовых тросов коэффициент запаса прочности берется равным 6, а в устройствах для подъема людей — не менее 12.

Гибкость троса— способность его изгибаться без нарушения структуры и потери прочности. Чем больше гибкость троса, тем удобнее и безопаснее работать с ним.

Эластичность (упругость) троса— способность его удлиняться при растяжении и принимать первоначальные размеры без остаточных деформаций после снятия нагрузки. Эластичные тросы являются оптимальными в условиях приложения динамических нагрузок.

Для надлежащего ухода за тросами, их правильного хранения и использования на судне важно также знать и учитывать стойкость тросов к воздействиям внешних факторов: воды, температуры, солнечной радиации, химических веществ, микроорганизмов и др. Нормативами и государственными стандартами определены требования к качеству исходных материалов и основные характеристики тросов.

Растительные тросы.Изготавливают растительные тросы из специально обработанных прочных длинных волокон некоторых растений. По способу свивки они могут быть тросовой и кабельной работы.

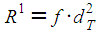

Рис. 1. Растительные тросы.

Изготовление растительного троса (рис. 1) начинают со свивки нитей 1 в каболки 2. Из нескольких каболок свизают прядь 3, а несколько прядей, свитых вместе, образуют трос тросовой работы (рис. 1, а). В зависимости от числа прядей тросы бывают трех-, четырех- и многопрядные. Трос с меньшим числом прядей прочнее троса такой же толщины, свитого из большего числа прядей, но уступает ему в гибкости. Трос кабельной работы (рис. 1, б) получается путем свивки нескольких тросов тросовой работы, которые в структуре такого троса называются стрендями 4. Трос кабельной работы менее прочен, чем трос тросовой работы такой же толщины, но более гибок и эластичен. Чтобы трос не раскручивался и сохранял свою форму, свивку каждого последующего элемента троса делают в сторону, противоположную свивке предыдущего элемента. Обычно волокна свивают в каболки слева направо. Тогда каболки в пряди свивают справа налево, а пряди в трос — снова слева направо. Такой трос называется тросом прямого спуска, или правой свивки (рис. 1, в), а трос с противоположным направлением свивки элементов — тросом обратного спуска, или левой свивки (рис. 1, г).

На судах морского флота наибольшее применение получили пеньковые, манильские и сизальские растительные тросы. Реже используют тросы кокосовые, хлопчатобумажные и льняные.

Пеньковыетросы изготавливают из волокон конопли — пеньки. Существенным недостатком этих тросов является их большая гигроскопичность и подверженность гниению. Для предотвращения гниения пряди троса свивают из просмоленных каболок. Такой трос называется смоленым, а трос, изготовленный из непросмоленных каболок, — бельным. Прочность смоленого троса примерно на 25% ниже прочности бельного троса такой же толщины, а масса на 11 — 18% больше. Пеньковые тросы тросовой работы изготавливают бельными и смолеными, а тросы кабельной работы — только смолеными. Последние как более влагостойкие используют преимущественно в качесте швартовных тросов. Бельные тросы имеют серо-зеленоватый цвет, смоленые — от светло- до темно-коричневого. Пеньковые тросы удлиняются без потери прочности на 8-10%.

Манильскиетросы изготавливают из волокон тропического банана абаки — манильской пеньки. Из всех растительных тросов они имеют наилучшие эксплуатационные характеристики: большую прочность, гибкость и эластичность — удлиняются без потери прочности на 20 — 25%. Тросы медленно намокают и не тонут в воде, под влиянием влаги не теряют эластичности и гибкости, быстро сохнут и поэтому мало подвержены гниению. Цвет этих тросов от светло-желтого до золотисто-коричневого.

Сизальскиетросы изготавливают из волокон листьев тропического растения агавы — сизальской пеньки. Они эластичны, как манильские тросы, но уступают им в прочности, гибкости и влагостойкости, в намокшем состоянии становятся хрупкими. Цвет этих тросов светло-желтый.

Кокосовыетросы изготавливают из волокон, покрывающих кокосовые орехи. Тросы не тонут в воде, вдвое легче смоленых пеньковых тросов, но обладают меньшей прочностью. Тросы весьма эластичны — при нагрузке на растяжение, близкой к разрывному усилию, они удлиняются на 30 — 35%.

Хлопчатобумажныетросы используются в основном для хозяйственных нужд. Они недостаточно прочны, недолговечны, весьма гигроскопичны и сильно вытягиваются.

В зависимости от способа изготовления и толщины растительные тросы имеют специальные названия:

· лини — тросы тросовой работы толщиной до 25 мм и тросы кабельной работы толщиной до 35 мм;

· перлини — тросы кабельной работы толщиной 101 — 150 мм;

· кабельтовы — тросы кабельной работы толщиной 151 — 350 мм;

· канаты — тросы кабельной работы толщиной более 350 мм.

Лини большой прочности свивают из нескольких каболок высококачественной пеньки. Линь, свитый из низкосортной пеньки, называется шкимушгаром. Он идет на изготовление матов, кранцев и других изделий. Лини, полученные путем сплетения льняных нитей, называются шнурами. Плетеные шнуры гибки и эластичны, не имеют больших наружных изменений и деформаций в результате скручивания.

При расчете разрывного усилия для растительных тросов принимают следующие значения эмпирического коэффициента:

· для манильского — 0,65;

· для пенькового бельного — 0,6;

· для пенькового смоленого — 0,5;

· для сизальского — 0,4.

Синтетические тросы.В зависимости от марки полимера эти тросы подразделяют на полиамидные, полиэфирные и полипропиленовые. К полиамидным относятся тросы, изготовленные из волокон капрона, найлона (нейлона), перлона, силона и других полимеров. Полиэфирные тросы изготавливают из волокон лавсана, ланона, дакрона, диолена, терилена и других полимеров. Материалами для изготовления полипропиленовых тросов служат пленки или мононити полипропилена, типтолена, бустрона, ульстрона и др.

Синтетические тросы имеют большие преимущества перед растительными. Они значительно прочнее и легче последних, более гибки и эластичны, влагостойки, в большинстве своем не теряют прочности при намокании и не подвержены гниению. Такие тросы стойки к растворителям (бензину, спирту, ацетону, скипидару). Полиамидные и полиэфирные тросы сохраняют все свои свойства при изменении температуры воздуха от — 40 до +60°С, что позволяет использовать их при работе судна в различных климатических условиях.

При эксплуатации синтетических тросов необходимо учитывать их особенности. Полиамидные тросы повреждаются под воздействием солнечной радиации, кислот, олифы, мазута, а полиэфирные — от соприкосновения с концентрированными кислотами и щелочами. Разрывная прочность полипропиленовых тросов снижается при температуре свыше +20°С, а при отрицательных температурах понижается их гибкость. При трении о поверхности деталей оборудования и в результате трения прядей между собой тросы способны накапливать статическое электричество, которое может вызвать искрообразование и повреждение тросов. Наружные волокна недостаточно стойки к истиранию и могут оплавляться особенно при трении о шероховатые поверхности.

Синтетические тросы очень эластичны. Так, при нагрузке, равной половине разрывного усилия, относительное удлинение плетеных восьмипрядных тросов следующее: полипропиленовых — 21 — 23%, полиэфирных — 23 — 25%, полиамидных — 35 — 37%. Такая большая эластичность делает сильно натянутый трос опасным для работающих, так как при разрыве концы его могут нанести им травму. Менее опасны плетеные восьмипрядные тросы, нежели крученые трехпрядные. Кроме того, они более стойки к истиранию, обладают лучшей гибкостью, сохраняют структуру и форму даже при обрыве двух прядей, выдерживая при этом нагрузку, составляющую 75% разрывного усилия. Отсутствие крутящего момента у плетеного троса, находящегося в напряженном состоянии, делает его более удобным в эксплуатации.

Разрывная прочность синтетических тросов зависит от марки полимера (см. таблицу).

Таблица. Значения разрывного усилия (кН) для плетеных восьмипрядных тросов в зависимости от материала их изготовления.

| Вид троса | Длина окружности сечения троса, мм | |||||||||||

| Полиамидный | ||||||||||||

| Полиэфирный | ||||||||||||

| Полипропиленовый |

Плетеные и крученые капроновые тросы отечественного производства бывают обычными и повышенной плотности. Разрывная прочность последних выше разрывной прочности обычных. Значения разрывного усилия для обычных плетеных восьмипрядных тросов следующие:

| Длина окружности, мм | ||||||

| Разрывное усилие, кН, не менее | 114,5 |

Значения разрывного усилия для плетеных восьмипрядных тросов повышенной плотности следующие:

| Длина окружности, мм | ||||||||

| Разрывное усилие, кН, не менее | 114,5 |

Стальные тросы.Их изготавливают обычно из оцинкованной проволоки. По качеству оцинковки проволоку подразделяют на три группы с индексами ЛС (для легких условий работы), СС (для средних условий работы) и ЖС (для жестких условий работы).

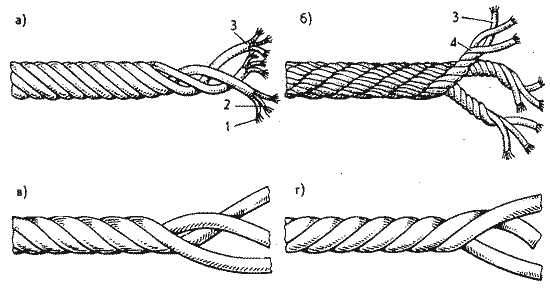

Рис. 2. Стальные тросы.

По конструкции тросы бывают одинарной, двойной и тройной свивки. Трос одинарной свивки, называемый также спиральным (рис. 2,а), состоит из одной пряди, у которой проволоки свиты по спирали в один или несколько рядов вокруг центральной проволоки. Несколько прядей, свитых вокруг одного сердечника, образуют трос двойной свивки (рис. 2.6). Это трос тросовой работы. Трос тройной свивки (рис. 2,е) получают путем свивки нескольких тросов двойной свивки. Он представляет собой трос кабельной работы.

В зависимости от способа свивки проволок в многорядной пряди различают тросы с линейным и точечным касанием проволок. В тросе с линейным касанием проволоки каждого последующего ряда свиваются вокруг центрального сердечника в ту же сторону, что и проволоки предыдущего ряда. В этом случае ряды проволок соприкасаются по всей длине проволоки. Такой тип троса обозначается буквами ЛК. Значения разрывного усилия для тросов типа ЛК конструкции 6X30 (0+15+15) + 10С следующие:

| Диаметр троса, мм | 26,5 | 28,5 | 30,5 | 32,5 | 34,5 | ||||

| Разрывное усилие. кН | 177,5 | 215,5 | |||||||

| Диаметр троса, мм | 53,5 | ||||||||

| Разрывное усилие, кН | 572,5 | 909,5 | 994,5 |

При свивании проволок каждого последующего ряда в сторону, противоположную свивке проволок предыдущего ряда, получается трос с точечным касанием проволок, обозначаемый буквами ТК.

Значения разрывного усилия для тросов типа ТК конструкции 6X37(1+6+12+18)+10С следующие:

| Диаметр троса, мм | 22,5 | 24,5 | 33,5 | 36,5 | |

| Разрывное усилие. кН | 224,4 | 271,5 | 372,9 | 506,2 | 575,8 |

По направлению свивки проволок в пряди и прядей в трос различают тросы односторонней, крестовой и комбинированной свивки.

Трос односторонней свивки (правой или левой) получают свивкой прядей в том же направлении, в каком свиты проволоки в пряди. При свивке прядей в трос в направлении, противоположном свивке проволок в пряди, получается трос крестовой свивки. Если же первая половина прядей имеет свивку в одну сторону, а вторая половина — в противоположную, такой трос называется тросом комбинированной свивки.

В качестве сердечников для тросов применяются стальная проволока, промасленные пеньковые и другие растительные тросы тросовой работы, синтетические и асбестовые материалы. Сердечник обеспечивает плотность троса и сохранение его формы на изгибах при большом натяжении, делает трос более мягким и гибким. Промасленные сердечники, кроме того, предохраняют внутренние проволоки от ржавления, а асбестовые — от преждевременного изнашивания тросов, используемых в условиях высоких -температур. Кроме центрального сердечника из различных материалов, многие типы тросов имеют сердечники из органических материалов внутри каждой пряди.

По степени гибкости тросы подразделяют на жесткие и гибкие. Жесткими называют тросы одинарной свивки, изготовленные из проволок с высоким пределом прочности, свитых в несколько рядов вокруг проволочного сердечника, а также тросы тросовой работы с одним сердечником из органического материала. Гибкими называют тросы тросовой работы, каждая прядь которых свита из тонких проволок и имеет сердечник из органического материала, а также свитые из таких тросов тросы кабельной работы.

Комбинированные тросы.Их применяют как буксирные и в качестве швартовов. Для их изготовления используют различные полимеры (в сочетании), а также синтетические и стальные тросы с волокнами растительного происхождения. Факторами, определяющими выбор материалов для изготовления комбинированных тросов, являются эксплуатационные характеристики, которым они должны соответствовать.

Для условного обозначения конструкции, структуры и характеристики стальных тросов применяют буквенную и цифровую системы. Число прядей в тросе указывается цифрой, а конструкция пряди — суммой цифр, из которых первая характеризует сердечник, вторая указывает число проволок в первом ряду, третья — число проволок во втором ряду и т. д. Например, запись для двухрядной пряди (1+6+12) означает, что прядь имеет сердечник из одной (центральной) проволоки, в первом ряду пряди 6 проволок, во втором — 12. У прядей с органическим сердечником вместо цифры 1 ставят цифру 0. Запись за скобкой +1 ОС означает, что многопрядный трос имеет общий органический сердечник. Так, для многопрядного троса запись 6X24 (0 + 9+15)+ 1ОС означает: трос шестипрядный, каждая прядь имеет 24 проволоки, свитые вокруг органического сердечника в 2 ряда по 9 и 15 проволок соответственно, а пряди свиты вокруг общего органического сердечника.

Техническая эксплуатация тросов

Растительные и синтетические тросы поступают от завода-изготовителя в бухтах. В зависимости от толщины троса в бухте может быть уложено до пяти отдельных кусков троса. Тросы, диаметр которых свыше 100 мм, укладывают в бухту одним куском. На бирках, закрепленных на бухтах, и в сертификатах на трос должен быть штамп завода-изготовителя.

Принимаемый на судно трос необходимо тщательно осмотреть, проверить равномерность и плотность свивки, целостность прядей, отсутствие следов и запахов плесени и гнили. Диаметр троса и его конструкция должны соответствовать указанным на бирке и в сертификате. Для того чтобы убедиться в отсутствии внутренних дефектов, надо на небольшом участке слегка раскрутить пряди и осмотреть их. Особенно тщательно осматривают тросы, имеющие давние сроки изготовления.

Для полного распускания бухты рекомендуется поставить ее на крестовину, подвешенную на тросе к вертлюгу, и распускать трос с наружного конца. Чтобы из- бухты растительного троса отмотать небольшой кусок, надо внутренний конец троса вывести наружу и начать распускать бухту изнутри. Бухту синтетического троса распускают с наружного конца.

Распущенный из бухты трос растягивают на палубе и разрезают на куски нужной длины. Для предохранения троса от раскручивания по обе стороны от мест разреза на него предварительно накладывают марки из каболки, шкимушгара или парусной нитки. Свободные концы синтетического троса оплавляют паяльной лампой.

Швартовные тросы на обоих концах заделывают огонами и наматывают на вьюшки или укладывают бухтами на деревянные решетчатые подставки — банкетки. Укладывают тросы в бухты взакрут, т. е. тросы прямого спуска — по часовой стрелке, а тросы обратного спуска — против часовой стрелки. Тросы, не находящиеся в эксплуатации, должны храниться чистыми и сухими в хорошо вентилируемых помещениях. Синтетические тросы хранят в помещениях, где температура воздуха не выше 30°С, а относительная влажность не более 70%.

Для уменьшения гигроскопичности растительных тросов, которая повышается вследствие отложения на них солей, намокшие в морской воде тросы промывают пресной водой, а затем просушивают. Синтетические тросы не боятся влаги, поэтому просушка их необязательна. Однако если трос хранится на вьюшке, то его необходимо просушить в тени во избежание ржавления вьюшки и появления ржавых пятен на тросе.

Стальные тросы поставляют на судно в небольших бухтах или кусками стандартной длины, намотанными на катушки. Каждая катушка снабжена биркой и сертификатом, в котором указывают основные характеристики троса, его размеры и другие данные. Для полного распускания троса с катушки через ее середину пропускают ломик и закрепляют его на вертикальных подставках. Небольшую бухту троса раскатывают по палубе и распускают с наружных шлагов.

При приемке троса необходимо сверить его конструктивные данные с указанными на бирке и в сертификате, убедиться в отсутствии вмятин, оборванных проволок, трещин и других повреждений оцинковки и проверить плотность соприкосновения прядей.

Перед тем как разрубить стальной трос, по обе стороны от места разруба накладывают на него марки из мягкой проволоки или из каболок растительного троса. Стальные тросы, не находящиеся в эксплуатации, хранят в сухом помещении смазанными и аккуратно уложенными в бухты.

Швартовные тросы на вьюшках зачехляют, а в сухую погоду чехлы снимают для проветривания.

Во всех устройствах на судне следует применять только исправные тросы. Растительный трос подлежит замене при наличии разрыва каболок, опрелости, значительном истирании и деформации. Во избежание сплющивания и нарушения структуры тросы нельзя подвергать резким изгибам под нагрузкой. Поэтому все детали судовых устройств, через которые проходят тросы, делают закругленными.

Растительные тросы при намокании укорачиваются на 10 — 12% их первоначальной длины, вследствие чего при влажной погоде сильно натянутые тросы могут оборваться, если их своевременно не ослабить.

Наружные волокна растительных и особенно синтетических тросов недостаточно, стойки к истиранию, поэтому в местах их трения по металлическим поверхностям подкладывают маты, парусину и т. п. Синтетические тросы подвержены оплавлению при трении, поэтому к деталям оборудования предъявляются следующие требования: на поверхностях барабанов, кнехт, киповых планок, роульсов не должно быть ребер, выступов и шероховатостей в виде острых краев, заусениц, раковин и т. п.

При эксплуатации синтетических тросов нельзя допускать попадания песка и других твердых частиц между прядями, так как они вызывают разрушение тросов. Тросы оберегают от каменноугольного дегтя, олифы, лаков, красок, органических растворителей и солнечных лучей.

Синтетические тросы, применяемые на танкерах и газовозах, должны пройти обработку по снятию зарядов статического электричества, которая заключается в вымачивании троса в 2%-ном растворе поваренной соли (20 кг соли на 1 м3 воды) в течение 1 сут. Тросы, находящиеся в эксплуатации, следует не реже 1 раза в 2 мес окатывать на палубе забортной соленой водой.

Стальной трос не должен иметь узлов и калышек, оборванных и торчащих проволок. Калышки должны быть заблаговременно разнесены, оборванные проволоки коротко обрезаны, а трос в этих местах оклетневан. Если трос находился в морской воде, его рекомендуется промыть пресной водой, просушить и смазать. Хорошими смазочными материалами являются канатная мазь, технический вазелин, синтетический и жировой солидолы. Нельзя употреблять для смазывания тросов мазут, отработанное машинное масло и другие вещества, содержащие кислоты и щелочи.

Стальной трос не обладает большой эластичностью. При нагрузке, близкой к разрывному усилию, он удлиняется всего на 1 — 2%, поэтому практически невозможно предвидеть момент его разрыва. Это обязывает людей, работающих с тросом, быть предельно осторожными. При рубке стального троса зубилом надо надевать защитные очки. Работы с тросами следует выполнять в рукавицах. Опасность разрыва полиамидного троса возникает при его удлинении на 40%, полиэфирного и полипропиленового — примерно на 30%.

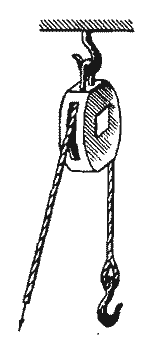

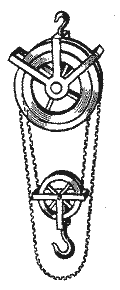

Блоки и тали

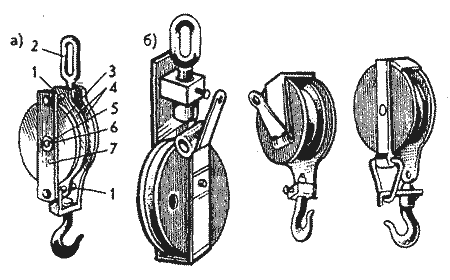

Блоки используют для изменения направления тяги при подъеме и перемещении небольших тяжестей или при обтягивании снасти, а также для основывания талей. Блок состоит из деревянного, металлического или литого пластмассового корпуса, внутри которого на оси, называемой нагелем, насажены свободно один или несколько металлических шкивов. Блоки бывают одно-, двух-, трех- и многошкивные. Корпус блока имеет перегородки, которыми один шкив отделен от другого. Наружные поверхности крайних перегородок называются щеками.

Рис. 1. Гордень.

Простейшим по конструкции является одношкивный блок. Трос, пропущенный через такой блок, закрепленный неподвижно, называется горденем (рис. 1). Гордень позволяет при подъеме и перемещении груза изменять направление тяги, но не дает выигрыша в силе, поэтому его используют для подъема небольших тяжестей. Одношкивные блоки с пропущенными через них фалами служат для подъема флагов и вымпелов, сигнальных огней и знаков.

Деревянные и пластмассовые блоки применяют только при работе с растительными и синтетическими тросами. В большинстве судовых устройств используются металлические блоки.

Рис. 2. Металлические блоки.

Двухшкивный металлический блок (рис. 2, а) состоит из корпуса 3, двух стальных или чугунных шкивов 4, втулки 5 с канавкой для смазки или с подшипником, нагеля 6, оковки 7, крепежных болтов 1 и подвески 2.

Для оснастки блока трос должен быть пропущен между щеками блока и заложен в кип шкива. Оснастка простого блока неудобна, так как надо продевать трос с конца. Поэтому на судах применяют одношкивные блоки с откидной щекой — канифас-блоки (рис. 2, б). Откидная щека позволяет заводить в такой блок середину троса.

Чтобы не допустить чрезмерного изгиба троса, проходящего через шкив блока, размеры блока должны соответствовать толщине троса. Диаметр шкива металлического блока должен быть не менее 10 — 15 диаметров стального троса, а деревянного — в 2 раза больше длины окружности растительного или синтетического троса.

Блоки надо периодически разбирать, очищать от грязи и ржавчины, смазывать трущиеся части. При обнаружении трещин, значительного износа нагеля или шкива блок следует заменить. Блоки, не находящиеся в эксплуатации, нужно тщательно смазать и хранить в сухом помещении в подвешенном состоянии.

Тали — устройства, позволяющие не только изменить направление тяги, но и получить выигрыш в силе при подъеме и перемещении тяжестей, при обтягивании снастей и в других случаях. По конструкции тали подразделяют на обыкновенные и механические.

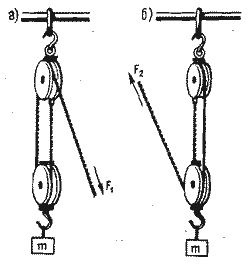

Обыкновенные тали состоят из двух блоков, через шкивы которых пропущен трос, называемый лопарем. Один конец лопаря, закрепляемый за блок, называется коренным, другой, выходящий из блока, к которому прилагается внешнее тяговое усилие, — ходовым. Один блок талей, неподвижный, через подвеску закрепляется на месте. Другой блок называется подвижным, так как при работе он поднимается вместе с грузом или перемещается по направлению обтягивания снастей. По числу шкивов в обоих блоках тали разделяют на двух-, трех-, четырех- и многошкивные.

Рис. 3. Обыкновенные двухшкивные тали.

Простейшими являются двухшкивные тали, основанные лопарем между двумя одношкивными блоками. Такие тали могут быть основаны двояко: ходовой конец лопаря сходит с неподвижного (рис. 3, а) или с подвижного (рис. 3, б) блока. Рассмотрим, какой выигрыш в силе при подъеме груза массой т будет в том и в другом случаях.

В первом случае масса груза распределяется на две ветви лопаря, выходящие из нижнего, подвижного, блока, а во втором — на все три ветви. Следовательно, для удержания на весу груза массой т к ходовым концам лопарей в первом и втором случаях надо прилагать усилия F1и F2, равные соответственно 1/2 т и 1/3 т. Значит, выигрыш в силе равен числу нагруженных ветвей лопаря или общему числу шкивов в обоих блоках в первом случае и общему числу шкивов плюс единица во втором. Таким образом, обозначив общее число шкивов в обоих блоках п, получим формулы, выражающие зависимость усилия, прилагаемого к ходовому концу лопаря для удержания груза на весу, и общим числом шкивов в обоих блоках:

F1=m / n ; F2=m / (n+1)

Для подъема груза к ходовому концу лопаря требуется приложить дополнительное усилие на преодоление сил трения, возникающих в талях. Практически считают, что усилие на преодоление сил трения в каждом шкиве талей, основанных растительным или гибким стальным тросом, составляет соответственно 10 и 5 % массы поднимаемого груза.

Рис. 4. Обыкновенные многошкивные тали.

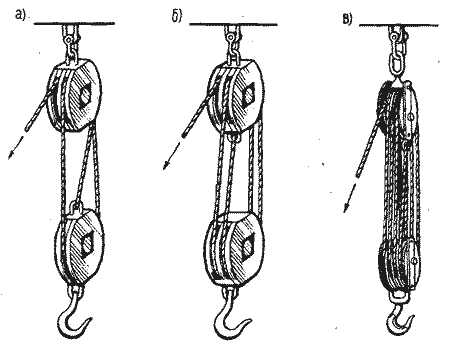

На судах применяются обыкновенные тали различных конструкций и грузоподъемности. Для обтягивания снастей используют трехшкивные хват-тали (рис. 4, а). Наряду с ними применяют тали, основанные между двумя блоками с одинаковым числом шкивов, — гинцы (рис. 4, б). В вооружение тяжеловесных стрел входят многошкивные тали, имеющие блоки со шкивами на шарикоподшипниках, — гини (рис. 4, в).

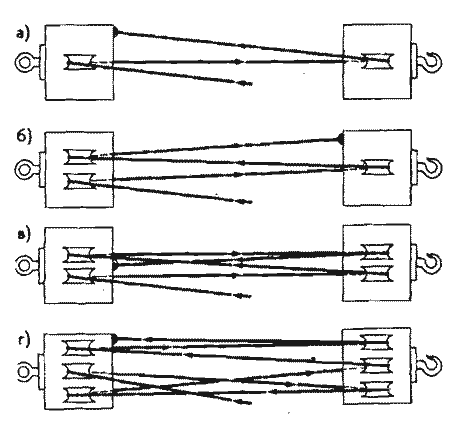

Способы основывания талей зависят от числа шкивов в блоках (рис. 5). Основывают всегда коренным концом лопаря по часовой стрелке при тросах правого спуска и против часовой стрелки при тросах левого спуска. Основывают тали на палубе, положив один блок напротив другого на некотором расстоянии подвесками наружу. Для основывания двухшкивных талей (рис. 5, а) за неподвижный блок принимают тот, который имеет приспособление для крепления коренного конца лопаря. Коренной конец проводят через шкив неподвижного блока, затем через шкив подвижного и крепят к неподвижному блоку.

Рис. 5. Способы основывания талей.

При основывании трехшкивных талей (рис. 5, б) за неподвижный блок принимают двухшкивный, а за подвижный — одношкивный. Коренной конец проводят через нижний (ближайший к палубе) шкив двухшкивного блока, через шкив одношкивного, затем через верхний шкив двухшкивного и крепят к одношкивному блоку.

При основывании четырехшкивных талей (рис. 5, в), состоящих из двух двухшкивных блоков, коренной конец проводят последовательно сначала через нижние шкивы неподвижного и подвижного блоков, затем через верхние шкивы этих блоков, после чего коренной конец подводят к неподвижному блоку и закрепляют на нем.

Основывание между двумя трехшкивными блоками шестишкивных гиней (рис. 5, г) осуществляют коренным концом лопаря по схеме: средний шкив неподвижного блока — нижний шкив подвижного — нижний шкив неподвижного — средний шкив подвижного — верхний шкив неподвижного — верхний шкив подвижного — к месту крепления на неподвижном блоке. Такая схема проводки коренного конца лопаря предупреждает перекос блоков во время подъема груза.

Во всех случаях после проводки коренного конца лопаря через все шкивы обоих блоков его заделывают огоном с коушем, которым он присоединяется к обушку на соответствующем блоке.

Механические тали позволяют получать многократный выигрыш в силе, возможность плавно поднимать груз и держать его автоматически застопоренным в любом положении.

Рис. 6. Механические дифференциальные тали.

Широкое применение на судах нашли механические дифференциальные тали (рис. 8). В подвеске таких талей помещена обойма неподвижного блока, который состоит из двух жестко соединенных шкивов разного диаметра с соотношением диаметров 7:8 или 11:12. Подвеска с блоком прикреплена к неподвижной опоре или к траверсе тележки, передвигаемой по подвешенному рельсу. Нижний (подвижный) одношкивный блок также помещен в обойму, имеющую гак для подвешивания груза. Замкнутая рабочая цепь охватывает последовательно малый шкив неподвижного блока, шкив подвижного и большой шкив неподвижного блоков. Подъем груза обеспечивается поворотом большого шкива неподвижного блока путем приложения тягового усилия к ветви рабочей цепи, сбегающей с этого шкива.

При подъеме тяжестей дифференциальными талями получают 16-кратный (при соотношении диаметров шкивов неподвижного блока 7:8) и 24-кратный (при соотношении этих диаметров 11:12) теоретический (без учета трения) выигрыш в силе.

Обыкновенные тали, не находящиеся в эксплуатации, хранят в сухом проветриваемом помещении в подвешенном состоянии. Все трущиеся части блоков хорошо смазывают. После окончания работ с переносными талями их аккуратно складывают, не допуская спутывания лопаря. При работе с обыкновенными талями стараются избегать резких рывков, которые могут привести к обрыву лопаря или повреждению блоков. Если при осмотре блоков обнаружится значительный износ нагелей, гаков, скоб или обухов, такие блоки заменяют и основывают тали заново.

Механические тали содержат в чистоте, регулярно смазывают трущиеся части, следят за их исправностью.

poisk-ru.ru

Прочность синтетических канатов. Влияние материалов, типа плетения, условий эксплуатации на разрывную нагрузку.

Прочность синтетических канатов

Одна из важных характеристик каната/веревки – это прочность (разрывная нагрузка). Обычно, испытания проводят в лабораторных условиях на специальных разрывных машинах, при этом фиксируется нагрузка и удлинение.Оборудование для работы с металлом (тросы, прутки и т.д.) здесь не подойдет ("ход" таких машин очень мал - невозможно испытать кусок веревки приемлемой длинны, особенно если учесть, что веревка под нагрузкой может удлиняться! К тому же необходимы специальные крепления, для зажима концов каната. Иначе он будет просто напросто выскальзывать).

| Разрывные машины для испытания синтетических канатов имеют большие габариты. Испытания канатов - достаточно трудоемкий и длительный процесс. |

| Специальные приспособления для закрепления концов каната позволяют получить точные и правдивые результаты. Ведь если просто завязать веревку узлом - прочность может снизиться на 30-60%! |

В реальных условиях (при эксплуатации) прочность канатов всегда будет ниже, чем при лабораторных испытаниях. Узлы ослабляют канат на 30-60% - в зависимости от материала, типа каната и вида узла. Правильнее всего использовать огоны - специальным образом заплетенные петли на концах каната. Правильно сделанный огон ослабляет канат значительно меньше (до 10% от разрывной прочности, указанной производителем).Когда нет возможности испытать канат (например, нет оборудования, которое обеспечит требуемую разрывную нагрузку) - допускается расчет исходя из прочности нитей/прядей, составляющих канат. Нагрузка измеряется в ньютонах или килограммах силы (1 Н ≈ 0,10197 кгс)

Можно выделить основные факторы, влияющие на прочность каната.

1. Сырьевые факторы

Здесь наблюдается самая простая зависимость. Чем выше прочность исходных нитей, тем выше прочность готового изделия. Ниже приведена таблица характеристик для основных материалов, используемых при производстве канатов (Таблица 1)Таблица 1. Прочность синтетических нитей

| Свойства | Полиамид (PA) | Полиэстер (PET) | Полиэтилен (PE) | Полипропилен (PP) | Арамиды | Высокомолекулярный полиэтилен (HPME) |

| Прочность, cN/dtex | 6,2-8,2 | 6,2-8,4 | 5,3 | 6,1-6,6 | 20 | 35 |

| Точка плавления, С | 215 | 260 | 140 | 170 | 500 | 150 |

| Плотность, г/см3 | 1,14 | 1,38 | 0,95 | 0,91 | 1,45 | 0,96 |

2. Технологические факторы

Прочность зависит от типа каната (структура / строение / конструкция) Основная суть – сконструировать канат таким образом, чтобы максимально полно задействовать прочность каждой нити. Считаем, что наибольшая прочность нитей – на продольных нагрузках.

Рассмотрим наиболее распространенные типы канатов.

Канаты крученые трехпрядные

| Каболки (группы скрученных нитей, которые составляют пряди каната) расположены практически параллельно канату. Коэффициент использования прочности исходных нитей достаточно высок. Однако, на срезе каната хорошо видно, что остаются значительные «пустоты», которые можно бы было заполнить нитями, а значит и увеличить прочность каната. Но конструкция каната сделать это не позволяет. Поэтому, такой тип крученых канатов имеет среднюю «полезную» прочность. |

Канаты плетеные (single-braid)

|

| Один из самых распространенных видов плетеных канатов без сердечника. Выпускаются, как правило, 8, 12, 16 прядные. Есть градация по типам. (L-тип, со сдвоенными прядями) С ростом числа прядей «полезная» прочность канатов данной категории уменьшается (на срезах каната будут значительные пустоты в центре). Кроме того, с увеличением прядности увеличивается угол наклона нитей – т.е. под нагрузкой возникают не только продольные, но и поперечные напряжения. В данной подгруппе лидируют 8 и 12 прядные канаты L типа – они имеют хорошую «полезную» прочность. |

Канаты двойного плетения (Double Braid)

| Имеют структуру плетеного сердечника и оплетки На срезе нет пустот, очень высокая «полезная» прочность. |

Канаты с параллельными сердечниками (Parallel Core) (single-braid)

| Состоят из крученых сердечников и оплетки. Аналогично канатам двойного плетения, на срезе нет пустот, очень высокая «полезная» прочность. |

3. Эксплуатационные факторы

Старение канатов Снижение прочности в результате воздействия окружающей среды – ультрафиолетовое излучение, циклы перепадов температуры, влажность, контакт с агрессивными веществами. Под воздействием этих факторов синтетические нити становятся «хрупкими». Для защиты изделия используют светостабилизаторы и другие добавки.Трение В ходе эксплуатации поверхность (оплетка) каната истирается. Необходимо избегать контакта каната с абразивными элементами, чтобы продлить срок эксплуатации. Необходимо избегать попадания песка, пыли и других твердых частиц между волокнами каната. Они приведут в негодность канат очень быстро, «перерезая» волокна. Интенсивное протягивание каната, особенно под большими нагрузками, вызывает локальные перегревы, вплоть до оплавления.Радиус изгибаПри работе с канатом почти всегда есть места, где канат перегибается (ролики, шкивы, и тд.). В этом месте нагрузка на волокна распределяется не равномерно, т.е. часть волокон каната не работает. УзлыОслабляют прочность канатов от 30 до 60%. Узлы, как правило, нарушают конструкцию каната. Т.е. возникают пережатия, перегибы волокон, в результате чего нагрузка распределяется не равномерно и волокна каната не работают в равной мере.

Действие этих факторов уменьшается правильным подбором материала и типа каната.

4. Лабораторные испытания

Ниже представлены фотографии канатов, которые были испытали на разрыв. По месту разрыва нити оплавились - это результат внутреннего трения.

| Канат «Токса», 16мм Конструкция - Double Braid Сердечник – плетеный полиэстер Оплетка – полиэстер При достижении нагрузок, близких к разрывным, становятся слышны «потрескивания» волокон. У данного образца при нагрузке 4900кгс порвался сердечник. В месте разрыва волокна частично оплавились. |

канат полипропиленовый после испытаний

| Канат полипропиленовый с сердечником, 12мм Конструкция - Double Braid Сердечник – плетеный полипропилен Оплетка – полипропилен Т.к. полипропилен под нагрузками хорошо тянется, оплетка и сердечник в большинстве случаев «работают» вместе. При достижении 1900кгс произошел одновременный разрыв оплетки и сердечника. В месте разрыва произошло частичное оплавление волокон. |

Выводы

Прочность каната зависит от большого числа факторов - качество исходного материала, тип каната и соблюдение технологий при его изготовлении, условия эксплуатации и правильный подбор материала/типа каната под эти условия.

За редким исключением, наибольшую полезную прочность дают канаты с сердечниками (например канаты двойного плетения (Double Braid), канаты с параллельными сердечниками (Parallel Core)). Однако, такие канаты более сложны (дороги) в изготовлении, чем скажем, крученые или обычные плетеные.

Величина разрывной нагрузки не единственный фактор при выборе каната. Возможно, условия эксплуатации не позволят использовать тот или иной тип каната.

При использовании материалов статьи ссылка на первоисточник www.remera.ru обязательна

www.remera.ru

канат 8ми прядный, L тип

канат 8ми прядный, L тип канат 8ми прядный

канат 8ми прядный