- Защитно-декоративные. Целью нанесения является получение высоких эстетических характеристик и защита продукции от разрушающих факторов.

- Защитные. Изолируют металлические детали от действия агрессивных сред, механических повреждений.

- Специального назначения. Гальваническое покрытие наносится для получения новых свойств – повышенной износостойкости, увеличения характеристик твердости, получения магнитных, электроизоляционных свойств готового изделия. В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия или после длительной эксплуатации.

- Серебрение – увеличивает эстетическую ценность, защищает от коррозии, улучшает отражающие, токопроводящие характеристики. Вид нанесения востребован при производстве статических реле, контакторов, электромагнитных реле, электромагнитных пускателей, микросхем и другой электронной продукции.

- Никелирование – наиболее востребованное гальваническое покрытие стали, медных и алюминиевых изделий. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

- Хромирование – увеличивает износостойкость, твердость анодированных поверхностей, позволяет улучшить внешний вид, восстановить поврежденные детали до первоначальных параметров. В зависимости от изменений технологического режима получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличение твердости, но низкая износоустойчивость), блестящее (высокие показатели износостойкости, твердости), молочное пластичное (эстетичность, высокая степень антикоррозионной защиты, низкая твердость), цинкование – антикоррозионная обработка цельных стальных листов, частей автомобилей, строительно-отделочных материалов.

- Гальваническое золотое покрытие – используется в ювелирном деле, электронной промышленности и других сферах. Слой золота придает деталям высокие отражающие свойства, эстетичность, защиту от коррозии, повышает токопроводящие качества.

- Омеднение – часто используется для покрытия металла в целях защиты от коррозии, медь повышает токопроводящие качества, металл с таким покрытием часто используются для производства электропроводников, эксплуатируемых на открытом воздухе.

- Латунирование – используется для защиты от коррозионного повреждения сталей, алюминия и сплавов. Слой латуни обеспечивает необходимую адгезию металлических деталей с резиной.

- Родирование – специальное покрытие, наносимое для придания деталям высокой устойчивости в химических агрессивных средах, получения дополнительной механической износоустойчивости. Также покрытие родием придает изделиям декоративность, бережет серебряные предметы от окисления, тусклости.

- Гальванические ванны заполняются электролитическим раствором. В них помещают аноды и обрабатываемые изделия. Размер и вид ванны зависят от величины деталей, требующих покрытия.

- Нагревательное устройство доводит температуру электролитического состава до нужного технологически обоснованного значения.

- В конструкцию подается ток от источника, оснащенного регулятором напряжения.

- Процесс гальванического покрытия занимает определенное время, его величина обуславливается размером детали, достижением необходимой толщины защитного слоя.

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

- Осветление.

- Окраска лакокрасочными составами.

- Пассивирование.

- Обезводороживание.

- Промасливание или полировка.

- Выполнение серебрения составами против тусклости.

- Оценка внешнего вида детали путем визуального осмотра, сравнения с эталонными образцами (чистота поверхности, цвет, наличие или отсутствие блеска).

- Определение толщины гальванического покрытия и пористость производится в лабораторных условиях (измерение).

- Устойчивость к коррозии согласно ТУ или ГОСТ (испытание).

- Механическая, физическая устойчивость (отражательные свойства, пластичность, износостойкость, электрическое и температурное сопротивление, твердость и пр.)

- Высокие антикоррозионные качества.

- Стойкость к механическим и физическим повреждениям.

- Сопротивляемость агрессивным средам природного и промышленного происхождения.

- Низкая пористость покрытия.

- Твердость, износостойкость.

- Возможность регулировать толщину наносимого покрытия в процессе нанесения.

- Когда два металла находятся в контакте, находящийся левее будет корродировать.

- Разность потенциалов в 0.1 В является безопасной, 0.2 - приемлемой в зависимости от следующего условия.

- Темпы коррозии зависят помимо всего прочего от площадей поверхностей открытых металлов. Если крепеж менее инертен, чем деталь, он корродирует довольно скоро. Если же он из более благородного металла, срок его службы будет достаточен.

- Из диаграммы понятно, почему элементы крепежа обычно делаются из материалов правой ее части. С алюминием у вас будут проблемы, поэтому позаботьтесь, чтобы вытяжные заклепки были из монеля (алюминиевые широко используются в автомобильной промышленности).(Монель - сплав Ni с 23-27% Cu, 2-3% Fe, 1-2% Mn)

- Вы сами можете решить, какой крепеж использовать для каких деталей (см. таблицу далее). Оцинкованного крепежа следует, естественно, избегать на нержавейке и алюминии. Менее явно то, что латунные винты представляют собой неудовлетворительный, а скорее даже опасный выбор для крепления бронзовых деталей.

- Существуют сплавы, сами по себе способные являться гальваническими парами. Самым ярким примером является латунь, у которой в присутствии электролита одна из "фаз" начинает корродировать. Явление именуется "децинкификация". Латунный элемент, подверженный этому явлению, представляет собой неприятное зрелище и теряет свою прочность.

- напыление;

- горячее цинкование;

- окрашивание цинковыми красками;

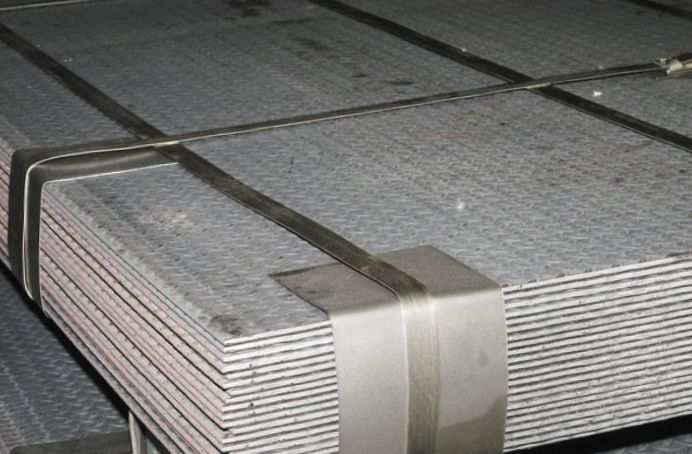

- непрерывное горячее цинкование листов;

- электролитическое цинкование.

- Покрытие медью

- Покрытие золотом

- Покрытие хромом

- Покрытие серебром

- Покрытие никелем

- Покрытие цинком

- Покрытие оловом

- прочность,

- износостойкость,

- устойчивость к появлению коррозии,

- привлекательные внешние качества.

- авиастроение,

- машиностроение,

- строительная промышленность,

- радиотехническая промышленность,

- электронная промышленность.

- Подготовка поверхности. На данном этапе необходимо тщательным образом подготовить металлическую поверхность к проведению процедуры гальваники. Для этого сначала нужно убрать с нее все загрязнения и провести процесс обезжиривания. Затем необходимо промыть поверхность водой и обработать средствами для остановки процесс окисления.

- Нанесение гальванического покрытия. После всех подготовительных процедур наступает процесс погружения металлических деталей в гальванические ванны. В них содержится сплав металла, которым будет покрываться поверхность. Вся процедура проводится при высоких температурах. При этом величина электрического тока поддерживается на определенном уровне.

- Обработка покрытого металлом материала. На завершающем этапе проводятся тесты по определению уровня сцепления металлического сплава с поверхностью.

Гальваническое покрытие металла: виды, методы, описание процесса. Гальваническая сталь

виды, методы, описание процесса :: SYL.ru

Гальваническое покрытие – это химический метод нанесения металлической пленки для защиты изделий и придания им дополнительных характеристик: устойчивости к коррозии, твердости, износостойкости, декоративности и т. д. В дополнительной защите нуждается любое металлическое изделие, гальванической изоляцией покрывают даже алюминиевые детали.

Принцип

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

Методы

Гальванический метод покрытия изделий позволяет создать стойкое защитное покрытие на металлах, изолируя детали от агрессивного воздействия рабочих сред. Изоляция может быть создана из различных металлов, нанесение осуществляется анодным и катодным напылением.

Катодное покрытие характеризуется тем, что при малейшем нарушении целостности нанесенного слоя металл под ним разрушается более интенсивно, чему способствует сама технология покрытия. Примером быстрой эрозии служат изделия из луженого металла, где изоляционным слоем служит олово.

Анодное нанесение гальванических покрытий имеет иные характеристики. При возникновении условий угрозы коррозии разрушению подвергается гальваническая изоляция, металл длительное время остается нетронутым. Анодированные изделия надежно защищены от агрессивных сред, механических повреждений. Наиболее распространенный вид изоляции – цинкование. Метод позволяет сохранить все характеристики обрабатываемого изделия, его внешний вид, форму и размеры.

Цели

Гальванические покрытия разделяются на несколько видов в зависимости от целей применения изделия:

Виды покрытий

Гальванический способ покрытия реализуется нанесением различных металлов на изделие, каждый из них имеет свои особенности и цели в дальнейшей эксплуатации детали или предмета:

Регуляция качества и технологических процессов гальванического покрытия происходит с помощью ГОСТ 9.301-78.

Подготовительный этап

Нанесение гальванического покрытия – это многоуровневый технологический процесс, реализуемый в три основных этапа (подготовка, нанесение покрытия, заключительная обработка готового изделия).

Подготовка поверхностей для дальнейшей гальванизации – наиболее трудоемкий и ответственный этап всего процесса. От правильности и достаточности его проведения зависит качество полученного защитного покрытия. При наличии на поверхности металла малейших следов жира и оксидной пленки получение однородной сплошной защитной пленки будет невозможно – покрытие не сможет проникнуть в слои основного металла, могут образоваться пузыри, разрывы и т. д.

Дефекты могут возникнуть на местах, где остались заусенцы, неровности поверхности, в местах плохо отшлифованных спаев, недостаточно очищенных от пыли местах. Гальваническое покрытие требует низкой шероховатости поверхности, тщательного очищения после шлифовки и обязательной обработки обезжиривающими средствами.

Виды обработки деталей

Механическая обработка и достижение идеальной гладкости металлических деталей достигается в домашних условиях шлифованием поверхности наждачной бумагой и другими абразивами, в промышленных масштабах используются пескоструйные, химические, автоматизированные методы достижения результатов. На подготовительном этапе проводят изоляцию деталей или отдельных мест, не подлежащих гальванизации.

В зависимости от вида наносимого металла проводят различную подготовку. Перед цинкованием или кадмированием поверхность защищаемой детали обезжиривают и протравливают. Хромирование и никелирование предваряют механической шлифовкой, обезжириванием, удалением оксидной пленки. Обезжиривание проводится в два этапа – стартовые работы и полное обезжиривание.

Предварительно детали промывают растворителями – уайт-спиритом, бензином, специальными органическими смесями и т. д. Окончательную обработку реализуют при помощи щелочных растворов или электрохимическим методом. После чего детали промывают горячей водой, проводят активацию и легкое протравливание металла для удаления мельчайших пленок окислов, что улучшает адгезию поверхности детали с гальваническим покрытием металла.

Как реализуется процесс

Осаждение защитного слоя металла на изделиях проводится при помощи специального оборудования. Различия нанесения видов гальваники отражены в рецептуре используемого электролита.

Гальванический метод покрытия металлов и других материалов происходит следующим образом:

Особенности процесса

В некоторых случаях при гальваническом методе покрытия обрабатываемые детали навешивают на катодную штангу, расположенную в ванной, а на анодной штанге размещают пластины металла, который будет покрывать изделия. Для получения определенных характеристик покрытия в электролит могут вводиться соли металлов, органические соединения, блескообразователи и т. д.

Для ускорения процесса перенесения металлов электролит перемешивают, что дает возможность применять большую плотность тока. Реверсирование направления тока позволяет получать гладкую поверхность.

Точное время длительности гальванического процесса покрытия устанавливается опытным путем – нанесением защитного слоя на деталь, измерением толщины получаемого слоя за определенный отрезок времени при заданных условиях технологического процесса. Особое внимание на этапе приладки уделяют толщине слоя в углублениях и полостях обрабатываемой опытной детали.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

Обработка готового изделия

Гальваническое покрытие деталей завершается этапом дополнительной обработки. В этом процессе реализуются следующие операции:

Осветление и пассивирование повышают антикоррозионные свойства оцинкованных изделий и кадмиевых покрытий. Процесс пассивирования – это погружение изделий в специальный раствор, образующий на поверхности детали защитную пленку толщиной до 1 мкм.

Изделия из стали, меди с гальваническим покрытием дополнительно обрабатывают маслами – промасливают. Это делается в целях улучшения защитных качеств металлической изоляции и способствует повышению антикоррозионной устойчивости.

Контроль качества

Требования к качеству гальванического покрытия зависят от условий эксплуатации обработанного изделия. Для оценки нанесения используются такие виды контроля:

Преимущества

К преимуществам данного метода защиты металлических изделий относятся:

К недостаткам метода относится большой расход электроэнергии, экологические угрозы, высокая стоимость очистных мероприятий.

www.syl.ru

Вредное воздействие в процессе сварки гальванизированной стали

Подробности Просмотров: 1904Вредное воздействие в процессе сварки гальванизированной стали

Сварка гальванизированной стали – это часто встречающийся вид работы в металлообрабатывающей промышленности. В процессе ее сварщик может столкнуться с отравлением цинком или «отравлением парами металла». Отравление цинком – это кратковременная реакция организма на воздействие оксида цинка, выделяющегося при нагреве покрытия гальванизированной стали.

Что такое гальванизированная сталь?

Гальванизированная сталь – это железо, покрываемое цинком методом горячего погружения: цинк вступает в химическую реакцию с металлической основой, формируя антикоррозийное покрытие. Между внешним слоем покрытия – чистым цинком – и железной основой располагаются слои оксида цинка, меняя свое процентное соотношение цинка к железу. Оксид цинка имеет такой же химический состав, как и белая пудра, которой спасатели защищают носы от солнечных ожогов.

Признаки выделения оксида цинка во время сварки

Дым желто-зеленого цвета, летающие частицы белой пудры и белые отходы на месте сварки говорят о том, что во время сварки выделился оксид цинка. Воздействие высокой концентрации испарений приведет к отравлению цинком, или, как это часто называют, отравлению парами металла. Степень серьезности последствий напрямую зависит от степени воздействия оксида цинка.

Симптомы отравления цинком

Симптомы отравления цинком похожи на симптомы гриппа. Признаки отравления возникают практически сразу после случившегося воздействия оксида цинка, и среди них отмечают следующие: слабая головная боль и головокружение. Если же воздействие оксида цинка усиливается, у человека начинают проявляться симптомы, аналогичные симптомам гриппа: озноб, небольшая температура, рвота и приступ холодного пота. В этом случае пора остановить работу и выйти на свежий воздух. Иногда симптомы ухудшают состояние человека настолько, что его лучше отправить домой и позволить отлежаться.

Если же концентрация оксида цинка слишком высока, в результате воздействия может наступить смерть. Поэтому, как только вы почувствовали симптомы отравления, прекратите работу, чтобы избежать дальнейшего ухудшения состояния.

Как долго длится отравление

Отравление парами металла длится недолго: в течение четырех часов симптомы слабеют, и, как правило, в течение 24 часов полностью исчезают. Если же воздействие было особо сильным, то отравление может длиться в течение 48 часов.

Выпейте молока: это ускорит процесс выздоровления, т.к. кальций поможет вывести накопленный цинк из вашего организма.

Федеральное агентство по охране труда и здоровья США (OSHA) и Центр по контролю за заболеваниями США (CDC) проводили исследования долгосрочных эффектов воздействия сварки гальванизированной стали на здоровье человека. Даже в случае продолжительного или регулярно повторяющегося воздействия оксида цинка долгосрочных эффектов обнаружено не было.

Как избежать воздействия вредных испарений?

Хорошая вентиляция помещения, избегание прямого контакта с испарениями оксида цинка и подготовительные мероприятия помогут избежать отравления парами металла. Опытные сварщики подскажут вам, что употребление молока перед, во время и после сварки гальванизированной стали поможет быстрее устранить все симптомы отравления.

Сварщики, постоянно работающие с гальванизированной сталью, могут приобрести специально разработанные шлемы с подачей свежего воздуха.

fi.ru

Гальваническое покрытие. Технология гальванических покрытий. Гальваника

Гальванической покрытие представляет собой метод покрытия одного металла каким-то другим посредством электролиза. Эта процедура осуществляется с использованием традиционных методов погружения. После предварительной подготовки печатные платы загружают в гальваническую ванну, представляющую собой емкость из диэлектрика, которая наполнена электролитом и снабжена анодами (они могут быть растворимыми и нерастворимыми), а также устройством для поддержания температуры и перемешивания раствора.

Обработка плат

Пропускание постоянного тока приводит к тому, что непокрытые защитной маской и подключенные к электроду участки платы покрываются слоем никеля или золота определенной толщины. Правильное расположение анодов гарантирует, что толщина покрытия будет примерно равномерной.

Золочение печатных плат обычно производится с использованием двухстадийного процесса. Сначала их погружают в ванну, где гальваническим способом наносится никель. При этом используется высокая плотность тока, благодаря которой из кислого раствора осаждается слой никеля, толщина которого составляет 0,05-0,1 мкм. Благодаря этому обеспечивается прочное сцепление никеля и меди, что позволяет уменьшить пористость покрытия, а также предотвратить проникновения меди в золотой слой. После промывки изделия обычно перемещают в ванну золочения, где производится наращивание слоя золота до 0,5 мкм из электролита.

Гальваника и декорирование

Уже в древние времена существовала декоративная отделка художественных металлов. Современное производство предполагает, что для придания каких-то особых свойств поверхности металла будет использоваться гальваническая обработка. Защитные покрытия из благородных металлов можно получить благодаря осаждению металлов из солевых растворов под действием электрического тока. Благодаря таким покрытиям удается достаточно длительное время сохранить цвет и блеск ювелирных изделий. Они не только предотвращают потемнение изделий, но и обладают превосходным полирующим эффектом. К примеру, гальваническое покрытие золотом или серебром позволяет надолго сохранить цвет и блеск ювелирного изделия.

Существует несколько разных вариантов этого процесса, каждый из которых предполагает использование того или иного металла:

- хромирование;

- меднение;

- цинкование;

- никелирование;

- олово-висмутовое покрытие;

- химическое оксидирование;

- химическое пассивирование;

- анодирование;

- электрополировка.

Хромирование

Это диффузное насыщение стальной поверхности хромом либо осаждение на детали слоя вещества из электролита под действием электротока. В данном случае гальваника ориентирована на защиту от коррозии, применяется для декорирования либо для увеличения степени твердости поверхности. Хромирование в промышленности может использоваться и для декорирования. В данном случае основная цель процедуры – придание металлической поверхности красивого эффектного блеска. Деталь перед нанесением хрома должна быть отполирована.

Свойства покрытия

Твердое хромовое покрытие характеризуется жаростойкостью, высокой степенью износостойкости, плохой смачиваемостью, низким коэффициентом трения, а также незначительной пластичностью. Кроме того, поверхность получает такие свойства, как устойчивость в плане трения, способность выдерживать распределительную нагрузку, а также недостатком, связанным с легкостью разрушения под действием сосредоточенных ударных нагрузок. Гальваническое покрытие в форме молочного хрома обладает невысокой степенью износостойкости и твердости, малой пористостью. Поверхность получает защиту от коррозии, при этом сохраняя привлекательный декоративный вид.

Использование хромирования в промышленности

Основная цель, с которой оно используется в промышленности, это придание детали таких свойств, как повышенная износостойкость, увеличенная устойчивость к коррозии, а также сниженное трение. Благодаря этому процессу сталь становится прочнее, не подвергается газовой коррозии, а также не разрушается в морской и обычной воде, азотной кислоте. Гальваническое покрытие данного типа приводит к тому, что поверхностные дефекты становятся только значительнее, из-за чего требуется производить последующую обработку, так как в данном случае нет эффекта выравнивания.

Меднение

Использование медных покрытий актуально в тех случаях, когда требуется повысить электропроводность, а также их применяют в качестве промежуточного слоя на стальных изделиях перед тем, как будет нанесено хромовое, никелевое или иное покрытие. Так удается обеспечить более качественное сцепление, а также повысить защитную способность. Гальваническое покрытие медью обычно не используется в качестве самостоятельного или декоративного. Благодаря тому, что данный металл способен предотвращать образование искр, изделие можно использовать в нефтяной и газовой промышленности.

Применение меднения

Данный процесс используется для нанесения покрытия из меди на стальные изделия либо на стальную проволоку. Часто этот вид покрытия применяется для защиты отдельных участков изделий из стали от цемента, а обработке при этом подвергаются те участки, которые дальше предполагается обрабатывать резанием.

Гальванические покрытия металлов в данном случае часто применяются в нефтегазовой отрасли, чтобы исключить образование искр, в электроэнергетической сфере для последующего нанесения многослойных покрытий, предназначенных для защиты и декорирования, в производстве печатных плат, для улучшения пайки, а также для многого другого. Поверхность приобретает цвет от светло-розового до темно-красного. Оттенки обычно не нормируются.

Цинкование

Одним из наиболее распространенных методов для защиты металлических изделий является цинкование. Обычно его применяют для обработки разнообразных легированных или углеродистых марок стали. Нанесение гальванических покрытий данного типа достаточно востребовано для защиты изделий из проволоки и крепежных элементов. Попадая во влажную среду, цинковая поверхность выступает в качестве анода, благодаря чему замедляются окислительные реакции, а основной металл при этом получает надежную защиту от негативных факторов среды.

Гальваника данного типа может использоваться только после того, как металлических изделия будут обработаны особым образом. Для этого следует очистить их от ржавчины, окалины, технических средств смазочно-охлаждающего назначения. Когда процесс гальванического цинкования будет завершен, изделие должно подвергнуться осветлению, то есть его протравливают слабым раствором азотной кислоты, после чего проводят пассивацию. Так не только удается увеличить устойчивость оцинкованных изделий к негативным факторам, но и сделать их более декоративными, то есть придать блеск и определенный оттенок. Технология гальванических покрытий в данном случае предполагает толщину цинкового слоя от 6 мкм до 1,5 мм.

Никелирование

Защита металлических изделий может осуществляться с использованием различных технологий. Одной из наиболее востребованных и распространенных на данный момент является никелирование. Такая популярность объясняется химическими свойствами никеля. Он обладает высокой степенью устойчивости к коррозии в водной среде, а оксид никеля предотвращает последующее окисление металла. Помимо этого, никель слабо поддается воздействию солей, кислот и щелочей, за исключением азотной кислоты. К примеру, гальваническое покрытие толщиной 0,125 мм надежно защищает от большинства промышленных газов, характеризующихся повышенной агрессивностью. Очень важен и такой момент: никелированию поддаются почти все металлы, благодаря чему такой способ можно применять для дополнительной обработки изделий.

Использование никелирования уместно для решения целого ряда задач:

- обеспечение защиты металлических изделий;

- использование в качестве декоративного покрытия;

- формирование предварительного слоя, который будет подвергнут дальнейшей обработке;

- восстановление деталей и узлов.

Покрытие характеризуется повышенной износостойкостью и твердостью и рекомендовано для деталей, которые работают в условиях трения, в особенности при отсутствии какой-либо смазки, используется для защиты от коррозии, а также обеспечения качественной пайки низкотемпературных припоев, все это прописано в ГОСТ. Гальванические покрытия обладают повышенной хрупкостью, поэтому не рекомендовано производить развальцовку и гибку деталей, прошедших процедуру никелирования. Его рекомендуется применять для сложнопрофилированных деталей. После процедуры термообработки в условиях температуры 400 градусов Цельсия покрытие приобретает максимальную твердость.

Олово-Висмут

Оловянное покрытие характеризуется стойкостью к действию соединений, содержащих серу, поэтому рекомендуется для деталей, которые находятся в контакте с резиной и пластмассами. Среди его свойств можно назвать превосходное сцепление с основным металлом, эластичность, способность к изгибу, вытяжке, штамповке, развальцовке, прессовой посадке, а также хорошее сохранение при свинчивании. Свежеосажденное оловянное покрытие хорошо поддается пайке.

Выводы

Гальваническое покрытие позволяет улучшить токопроводящие характеристики деталей, придавая им превосходные свойства электроизоляции, а также защищая от воздействия различных веществ. Кроме того, этот способ позволяет получить отличные поверхности, имеющие зеркальный вид, а также имитирующие покрытие эмалью. Сложно переоценить, насколько гальваника важна в современном производстве, так как развитие технологий позволило сделать процесс более совершенным.

fb.ru

Гальваническая коррозия

МЕТАЛЛЫ В МОРСКОЙ СРЕДЕ

Крепеж Когда речь заходит про крепеж, в дело вступают дополнительные факторы. Он должен, естественно, обладать прочностью и желательно при этом иметь разумную стоимость, поскольку количество его даже для самой миниатюрной лодки исчисляется сотнями. Но, пожалуй, самым важным для него является то, что, будучи установлен, он не должен ни корродировать сам, ни вызывать коррозию того, что он крепит - по крайней мере в течение достаточно длительного времени. В данном контексте имеются два вида коррозии, о которых следует помнить: гальваническая и химическая.

Гальваническая коррозия Первый ее вид - гальваническая коррозия, которая возникает в тех случаях, когда два разных металла находятся в контакте друг с другом в присутствии электролита. Морская вода является (увы!) отличным электролитом и проникает на лодке повсюду. Гальваническая шкала ниже демонстрирует электрические потенциалы металлов, обычно применяемых в малом судостроении. Постараемся не слишком не углубляться в химические дебри, а заострим ваше внимание на трех основных моментах, чтобы понять ее практический смысл:

Каков практический смысл этой диаграммы?

|

Крепеж |

||

|

Материал детали |

Допустимо |

Недопустимо |

|

Оцинкованная сталь |

Оцинкованный или нерж. |

Латунь и бронза |

|

Алюминий |

Нержавеющий |

Оцинкованный, латунь |

|

Латунь |

Латунь или бронза |

Нержавеющий |

|

Бронза |

Бронза или нерж. |

Латунь |

|

Нерж. сталь |

Нерж. или монель |

Оцинк. или латунь |

Химическая коррозия Второй вид коррозии, о котором не стоит забывать, является следствием воздействия различных химических веществ. Как правило, металлы защищают сами себя оксидной пленкой на поверхности и главное тут, является ли она самовосстанавливающейся, как в случае нержавеющей стали, алюминия и цветных металлов или же отваливается хлопьями, как у стали. Последствия этого могут быть разными - от чисто косметических в случае коррозии бронзового или оцинкованного палубного оборудования, до весьма серьезных - в случае коррозии гвоздей обшивки. Последнее в основном вызывается образованием в древесине кислот по мере ее пропитывания, дуб в этой ситуации является наихудшим вариантом. Всем хорошо известно, что может ожидать стальной крепеж, а стало быть килевые болты и гвозди. Гораздо чаще забывают, что нержавеющая сталь тоже уязвима.

Нержавеющая сталь Поскольку существует огромное количество ложных представлений о нержавеющей стали (впрочем, само это название вводит в заблуждение), стоит провести небольшой ликбез по этой части. Помимо железа и углерода, нержавеющая сталь содержит ряд легирующих добавок. Из них самой важной является хром (Cr). Если сталь содержит его более 12%, вся поверхность покрывается пленкой из оксида хрома. Эта пленка "пассивна", стойка к большинству воздействий и самовосстанавливается в присутствии кислорода. Нержавеющая сталь, содержащая один только хром, довольно хрупкая и поэтому в нее добавляют в два раза меньшее хрома количество никеля (Ni). 304-я нержавейка (она же A2), одна из самых распространенных, содержит 18% Cr и 10% Ni. Мойка или выхлопная труба скорее всего сделаны именно из 304-й и если вы пробовали чистить раковину мойки или релинг, то могли обратить внимание, что они в некоторой степени подвержены воздействию органических кислот, образующихся в пищевых продуктах, отпечатков пальцев и прочих загрязнений.

Химическая и пищевая промышленность снижают остроту этой проблемы путем добавления в сталь небольшого количества молибдена (Mo). Таким образом 316-я нержавейка (она же А4) обычно содержит 17% Cr, 11% Ni, 2 % Mo и широко используется для хранения и транспортировки агрессивных жидкостей. Из этого напрашивается вывод, что она представляет собой идеальный материал для крепежа древесины (или к ней) и с точки зрения воздействия одних только химических веществ вы скорее всего будете правы. Но надо еще принимать во внимание и ту среду, в которой предстоит работать крепежному элементу. Представим себе болт, гвоздь или шуруп, крепящий доску обшивки к шпангоуту ниже ватерлинии. Его шляпка, находящаяся на поверхности или вблизи нее будет иметь достаточный приток кислорода для поддержания оксидной пленки. Само же тело, находящееся внутри конструкции, скорее всего будет испытывать его недостаток, при этом находясь в окружении разных кислот и хлоридов. При подобных обстоятельствах пассивная пленка может разрушиться, сделав таким образом нержавейку "активной". Последствий у этого может быть два. Во-первых, взгляните на гальваническую диаграмму, и вы увидите, что разность активных и пассивных потенциалов у 304-й нержавейки (у 316-й в меньшей степени) вполне достаточна, чтобы вызвать гальваническую коррозию. Подобно латуни, она способна сама собой образовывать гальваническую пару. Во-вторых, лишенная защитной пленки, нержавейка корродирует такими же темпами, как и самая обычная сталь. В результате этого нержавеющий крепеж ниже ватерлинии, независимо от его марки, может не иметь никаких преимуществ по сравнению с простой низкоуглеродистой сталью. Выше ватерлинии (где больше кислорода и меньше электролита) такой крепеж ведет себя превосходно.

В заключение хотелось бы еще указать на неразумность пескоструйной обработки оборудования из нержавеющей стали с целью придания ему вида оцинкованного. Способность пассивной пленки к самовосстановлению выше, если поверхность отполирована. При образовании на поверхности миллионов маленьких "пиков" вы значительно снижаете такую способность, в результате чего деталь покрывается ржавчиной. Если вам надо, чтобы деталь выглядела как оцинкованная, лучше такую и взять.

Сталь и оцинковка Низкоуглеродистой стали без защитного покрытия нет места на борту лодки по причине ее склонности к коррозии, но при наличии покрытия — это вполне пригодный материал. Обычно этого достигают, нанося на нее слой цинка, получая при этом два плюса. Во-первых, цинк хорошо сопротивляется химической коррозии, а во-вторых, в присутствии электролита он корродирует прежде стали. Существует ряд способов нанесения слоя цинка, основная разница между ними заключается в толщине формируемого слоя. Чтобы получить приемлемый срок службы в морской среде, слой должен иметь толщину порядка 100 мкм. Этого можно достичь лужением (до 125 мкм при горячем погружении), окраской (около 40 мкм на слой), но только не электрогальваникой, где толщина обычно ограничивается 20 мкм. Поэтому тот блестящий оцинкованный крепеж, что продается в магазинах хозтоваров, годится для строительства теплицы, на лодке же жизнь его будет недолгой. "Морской" крепеж должен быть луженый.

Медь Медные гвозди с шайбами широко применяется в классической деревянной конструкции. Для такого рода сравнительно гибких конструкций медные гвозди представляют идеальный материал: легко крепятся, коррозионно-устойчивы, достаточно эластичны, чтобы позволить подвижку элементов. С выходом на сцену клееных конструкций и тем более стеклопластиковых корпусов, довольно удивительно, что медные корабельные гвозди до сих пор имеются в продаже. Однако их выбор постепенно сужается. К примеру, 5-6 мм шайбы более не выпускаются, поэтому строителям каноэ приходится теперь расклепывать гвозди. Также исчезают и нестандартные размеры, полезные при ремонте обшивки, когда выбор гвоздей на размер выше поможет решить проблему течи.

Латунь Латунь чаще всего выступает в роли шурупов. Помня о проблемах децинкификации, латунный крепеж следует использовать только в защищенных местах - во внутренней обстройке или в тех местах, где от него не зависит ваша жизнь.

Бронза Стандартным материалом для крепежа является кремниевая бронза. Помимо использования ее в виде болтов и гвоздей, она является одним из немногих материалов, из которого делают гигантского размера шурупы (вплоть до №30). Она достаточно коррозионно-устойчива и служит очень долго - от тридцати до пятидесяти лет. Поэтому, несмотря на свою стоимость, бронзовый крепеж конкурентоспособен.

|

Виды медных сплавов и химический состав |

||||

|

Наименование |

Обозначение |

Состав |

Применение |

|

|

Латуни |

Обычная латунь |

CZ108 |

Zn 37% |

Внутреннее оборудование |

|

Морская латунь |

CZ112 |

Zn 37% Sn1% |

Оборудование довоенных лодок |

|

|

Высокопрочная латунь |

CZ114 |

Zn 37% Mn 2% Al 1.5% Fe 1% Pb 1.5% Sn 0.8% |

Такелажные скобы, гребные винты, лебедки |

|

|

Коррозионностойкая латунь |

CZ132 |

Zn 36% Pb 2.8% As 0.1% |

Водозапорная и трубная арматура |

|

|

Бронзы |

Алюминиевая бронза |

CA104 |

Al 10% Ni5% Fe5% |

Высокопрочное оборудование |

|

Фосфористая бронза |

PB102 |

Sn 5% P 0.2% |

Сборное и кованое оборудование |

|

|

Кремнистая бронза |

CS101 |

Si 3% Mn1% |

Крепеж |

|

|

Оружейная бронза |

LG2 |

Sn 5% Pb5% Zn5% |

Литье |

|

|

Алюминиевая бронза для литья |

AB2 |

Al 10% Ni5% Fe3% |

Леерное и мачтовое оборудование |

|

|

Al - алюминий, As - мышьяк, Fe - железо, Mn - марганец, Ni - никель P - фосфор, Pb - свинец, Si - кремний, Sn - олово, Zn - цинк |

||||

metalvis-yug.ru

Гальванические пары металлов

Табл. 1 Совместимость металлов и сплавов

С - совместимые

Н - несовместимые

П - совместимые при пайке, но несовместимые при непосредственном соприкосновении, так как образуют гальваническую пару

ПОС - припой оловянно-свинцовый

Сталь - нелегированная

Пример нежелательных гальванических пар:

1 ПАРА: алюминий и все сплавы на его основе не рекомендуется и недопустимо сочетать:

- с медью и ее сплавами

- с серебром

- с золотом

- с платиной

- с палладием

- с родием

- с оловом

- с никелем

- с хромом

2 ПАРА: алюминий и все сплавы на его основе не рекомендуется и недопустимо сочетать:

- с титаном и с его сплавами

3 ПАРА: магниево-алюминиевые сплавы не рекомендуется и недопустимо сочетать:

- с хромом

- со свинцом

- со сталью легированной и нелегированной

- с медью

- с серебром

- с золотом

- с платиной

- с палладием

- с родием

- с оловом

- с никелем

4 ПАРА: цинк и его сплавы не рекомендуется и недопустимо сочетать:

- с медью и ее сплавами

- с серебром

- с золотом

- с платиной

- с палладием

- с родием

5 ПАРА: никель и хром не рекомендуется и недопустимо сочетать:

- с медью и ее сплавами

- с серебром

- с золотом

- с платиной

- с палладием

- с родием

6 ПАРА: сталь нелегированная, олово, свинец, кадмий не рекомендуется и недопустимо сочетать:

- с серебром

- с золотом

- с платиной

- с палладием

- с родием

Рисунок 1 - Гальваническая коррозия двух деталей из разнородных металлов

Гальваническая коррозия более активного металла начинается в тот момент, когда две или более детали из разнородных металлов, имеющие взаимный контакт (благодаря обычному соприкосновению, или же посредством проводника) помещаются в электролит (любую жидкость, проводящую электричество). Электролитом может быть что угодно, за исключением химически чистой воды. Не только соленая морская, но и обычная вода из-под крана благодаря наличию минеральных веществ является превосходным электролитом, и с ростом температуры электропроводность ее только растет.

Катод — электрод, на котором происходит процесс восстановления, а анод — это электрод, где протекают окислительные процессы.

Ряд активности металлов (электрохимический ряд напряжений металлов)

1 - Активные металлы

2 - Металлы средней активности

3 - Неактивные металлы

Химическая коррозия - металлы защищают себя оксидной пленкой на своей поверхности, является ли она самовосстанавливающейся, вот вопрос, как в случае алюминия, нержавеющей стали, цветных металлов или же как у стали отделяется.

prof-il.ru

Цинковые покрытия: гальванические или нет?

В настоящее время в мире ежегодно производится более 13 миллионов тонн цинка – 70 % из руды, остальные 30 % — из возвратного лома. Более половины этого количества идет на цинковые покрытия для защиты стали от коррозии.

Цинк подобно всем металлам при воздействии атмосферы подвергается коррозии. Однако благодаря его способности образовывать плотные, хорошо сцепленные с покрытием продукты коррозии, скорость коррозии цинка значительно ниже, чем у стали – от 10 до 100 раз меньше в зависимости от среды.

Барьерная защита от коррозии

Продукты коррозии цинка образуют на поверхности цинкового покрытия своего рода дополнительное защитное покрытие. Часто это покрытие называют «цинковая патина». Цинковая патина действует как дополнительный барьер между сталью и внешней средой.

Катодная защита от коррозии

В дополнение к естественной барьерной защите покрытием и патиной цинк обеспечивает стали катодную защиту. Известно, что металлы можно выстраивать в гальванические ряды металлов по их электрохимическим потенциалам в различных средах, например, гальванический ряд металлов в соленой среде. Когда два металла соединяются, тот из них, который выше в списке становится анодным и первым корродирует, тем самым защищая металл, который, расположен в гальваническом ряду ниже его. Поэтому цинк является анодным по отношению к стали и «жертвенно» корродирует для защиты стали, на которой он расположен.

Различные цинковые покрытия

Существует несколько методов получения цинковых покрытий (рисунок):

Рисунок – Микроструктура различных цинковых покрытий(Источник: galvanizeit.org)

Рисунок – Микроструктура различных цинковых покрытий(Источник: galvanizeit.org)

Цинковые покрытия, полученные различными методами, отличаются по толщине, микроструктуре, прочности сцепления со сталью, твердости, сопротивлению коррозии, сроку службы, а также стоимости.

Степень цинкования: удельная масса или толщина?

Степень цинкования стали лучше задавать количеством массы цинка на единицу площади покрытия, чем толщиной покрытия. Именно от количества чистого цинка на покрытии зависит химическая, катодная защита стали. Например, наш ГОСТ 9.307 предусматривает контроль минимальной толщины горячего цинкового покрытия магнитным или металлографическим методом, а американский ASTM А 153 – минимальную удельную массу или толщину покрытия. Более ранние редакции стандарта ASTM A 153 дают простое соотношение между удельной массой и толщиной горячего цинкового покрытия: 1 г/м2 соответствует 0,141 мкм средней толщины покрытия. Другими словами, как указано в стандарте (!) – семь толщин покрытия микрометрах приблизительно равны массе покрытия в граммах на квадратный метр.

Что такое вообще гальваническое покрытие?

Все цинковые покрытия в англоязычной литературе объединены одним термином «galvanizing», хотя каждый из них имеет свои особенности. Объединяет их то, что они все цинковые и все защищают сталь «гальванически», то есть обеспечивают ей катодную защиту. «Оцинкованная сталь» по-английски так и будет «galvanized steel». Правда, покрытие из цинковой краски у американцев все же не принято называть гальваническим (ASTM A 902).

По ГОСТ 9.008-82 термин «гальваническое покрытие» имеет более узкое значение — это «электрохимическое покрытие, полученное катодным восстановлением металла». Согласно этому определению, электрохимическое цинковое покрытие является гальваническим, а горячее цинковое – уже нет. Впрочем, ГОСТ 9.303 применяет и такой термин — «электрохимическое цинкование».

Как по мне, называть все цинковые покрытия — и горячие, и холодные — гальваническими, по их основной функции, вполне логично. Тем более, что для покрытий, получаемых электрическими методами есть запасные названия – электролитические, электрохимические и даже электроосаждаемые. Так что вопрос «Что такое гальваническое покрытие?» я бы оставил открытым.

steel-guide.ru

Гальваническое покрытие, методы, виды. процесс и обозначения

Содержание статьи

В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета. Гальваника служит для защиты металлов от образования на них ржавчины и для продления срока службы того или иного изделия.

Метод гальванического покрытия

В современном мире не редко при обработке металлических поверхностей используется гальванический метод. Гальваническое покрытие материалов заключается в нанесении, на их поверхность тонкого металлического слоя. При этом образуется пленка небольшой толщины, которая противостоит окислению отдельных металлов. Гальванический метод используется для придания изделию или материалу:

В современном мире данный метод обработки металлических покрытий приобрел большую популярность, потому что к оборудованию и другим изделиям предъявляется большое количество требований. Требуется постоянно увеличивать прочность отдельных деталей и повышать их устойчивость к влиянию агрессивной внешней среды. Металлические детали на современном производстве должны обладать способностью выдерживать температурные перепады. Именно этим обусловлено то, что многие отрасли промышленности широко используют гальванический метод обработки металлических изделий.

Важно: Толщина гальванического покрытия является достаточно тонкой при методе гальваники. Она составляет от 6 до 20 микрон. Она зависит от материалов, которые используются для гальванического процесса.

Гальваническеи покрытия за счет своей прочности получили широкое распространение в таких промышленных отраслях, как:

Процесс гальванического покрытия

Впервые гальваническое покрытие появилось в 1836и году. Оно было открыто русским физиком Якоби. Он провел ряд экспериментов и выяснил, что на катоде после пропускания металлов через водные и соляные растворы под воздействием электрического тока оседают положительно заряженные ионы. Во время прохождения через солевые растворы при помощи электрического тока происходит распад металлов на ионы, которые обладают разными зарядами. Те, которые имеют отрицательный заряд, оседают на аноде. Те, которые имеют положительный заряд, оседают на катоде. Его роль при гальванике играют металлы, которые необходимо защитить от образования коррозии.

Процесс гальванического покрытия с физической точки зрения является достаточно простым.

Он состоит из трех основных этапов:

Виды гальванических покрытий

В современном мире для гальванического покрытия могут быть использованы различные металлы. Они дают тонкую пленку, которая обладает надежной защитой.

Сегодня выделяют:

Гальваническое покрытие медью

Данная процедура получила название медирование. Благодаря меди можно создать на поверхности самых разных металлов прочную защитную пленку. Чаще всего для проведения данной процедуры использует медный купорос.

Гальваническое покрытие золотом

В настоящее время большое распространение получила процедура золочения. Она заключается в том, чтобы раствором покрыть металлическую поверхность придания ей боле дорого внешнего вида и для защиты от появления коррозии.

Гальваническое покрытие хромом

Обработка металлов хромом делает их более прочными и устойчивыми к условиям, которые предлагает агрессивная внешняя среда. Благодаря данному элементу на поверхности образуется тонкая пленка, которая обладает защитными и эстетическими качествами.

Гальваническое покрытие серебром

Нередко в промышленных условиях применяется серебрение. При этом на поверхности металлов появляется серебристая пленка, которая придает металлам немалое количество полезных характеристики. К тому же покрытые серебром изделия всегда выглядят дорого.

Гальваническое покрытие никелем

Покрытие данным элементом обладает экономичностью. Использование данного метода обработки металлов является оптимальным для придания металлическому материалу устойчивости к внешним воздействиям окружающей среды.

Гальваническое покрытие цинком

Данная процедура получила названием цинкование. Благодаря ней на поверхности металлов образуется тонкая пленка цинка, которая предотвращает образование ржавчины. К тому же такое покрытие придает блеск изделиям.

Гальваническое покрытие оловом

Олово применяется для нанесения на такие металлы, как: алюминий, цинк, сталь и медь. Оно придает им прочность и твердость.

Гальванические покрытия ГОСТ

Таблица. Способы обозначений покрытий определены ГОСТ 9.306-85

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

lkmprom.ru