- цементация

- азотирование

- алитирование

- диффузионное хромирование.

- как маска для диффузии легирующих примесей

- для пассивации поверхности полупроводников

- для изоляции отдельных элементов СБИС друг от друга

- в качестве подзатворного диэлектрика

- в качестве одного из многослойных диэлектриков в производстве МНОП элементов памяти

- в качестве изоляции в схемах с многослойной металлизацией

- как составная часть шаблона для рентгеновской литографии

- SiO2 — "родной" для кремния материал, поэтому легко из него получается

- SiO2 можно легко стравить с подложки с помощью плавиковой кислоты (HF), не повредив кремний

- SiO2 является барьером для диффузии бора, фосфора, мышьяка

- SiO2 является хорошим изолятором (имеет высокую напряжённость пробоя)

- SiO2 стабилен до 10−9 Тор (10−7 Па) и T > 900 °C

- SiO2 не растворяется в воде

- T = 700 — 1300 °C

- p = 0,2 — 1,0 атм

- толщина слоя SiO2 : 0,03 — 2 мкм

- длительность процесса: 3 — 6 часов

- Сухое оксидирование

- Влажное оксидирование

- как маска для диффузии легирующих примесей

- для пассивации поверхности полупроводников

- для изоляции отдельных элементов СБИС друг от друга

- в качестве подзатворного диэлектрика

- в качестве одного из многослойных диэлектриков в производстве МНОП элементов памяти

- в качестве изоляции в схемах с многослойной металлизацией

- как составная часть шаблона для рентгеновской литографии

- SiO2 — "родной" для кремния материал, поэтому легко из него получается

- SiO2 можно легко стравить с подложки с помощью плавиковой кислоты (HF), не повредив кремний

- SiO2 является барьером для диффузии бора, фосфора, мышьяка

- SiO2 является хорошим изолятором (имеет высокую напряжённость пробоя)

- SiO2 стабилен до 10−9 Тор (10−7 Па) и T > 900 °C

- SiO2 не растворяется в воде

- T = 700 — 1300 °C

- p = 0,2 — 1,0 атм

- толщина слоя SiO2 : 0,03 — 2 мкм

- длительность процесса: 3 — 6 часов

- Сухое оксидирование

- Влажное оксидирование

- как маска для диффузии легирующих примесей

- для пассивации поверхности полупроводников

- для изоляции отдельных элементов СБИС друг от друга

- в качестве подзатворного диэлектрика

- в качестве одного из многослойных диэлектриков в производстве МНОП элементов памяти

- в качестве изоляции в схемах с многослойной металлизацией

- как составная часть шаблона для рентгеновской литографии

- SiO2 — "родной" для кремния материал, поэтому легко из него получается

- SiO2 можно легко стравить с подложки с помощью плавиковой кислоты (HF), не повредив кремний

- SiO2 является барьером для диффузии бора, фосфора, мышьяка

- SiO2 является хорошим изолятором (имеет высокую напряжённость пробоя)

- SiO2 стабилен до 10−9 Тор (10−7 Па) и T > 900 °C

- SiO2 не растворяется в воде

- T = 700 — 1300 °C

- p = 0,2 — 1,0 атм

- толщина слоя SiO2 : 0,03 — 2 мкм

- длительность процесса: 3 — 6 часов

- Сухое оксидирование

- Влажное оксидирование

- как маска для диффузии легирующих примесей

- для пассивации поверхности полупроводников

- для изоляции отдельных элементов СБИС друг от друга

- в качестве подзатворного диэлектрика

- в качестве одного из многослойных диэлектриков в производстве МНОП элементов памяти

- в качестве изоляции в схемах с многослойной металлизацией

- как составная часть шаблона для рентгеновской литографии

- SiO2 — "родной" для кремния материал, поэтому легко из него получается

- SiO2 можно легко стравить с подложки с помощью плавиковой кислоты (HF), не повредив кремний

- SiO2 является барьером для диффузии бора, фосфора, мышьяка

- SiO2 является хорошим изолятором (имеет высокую напряжённость пробоя)

- SiO2 стабилен до 10−9 Тор (10−7 Па) и T > 900 °C

- SiO2 не растворяется в воде

- T = 700 — 1300 °C

- p = 0,2 — 1,0 атм

- толщина слоя SiO2 : 0,03 — 2 мкм

- длительность процесса: 3 — 6 часов

- Сухое оксидирование

- Влажное оксидирование

Термическое оксидирование. Термическое оксидирование стали

Оксидирование термическое - Справочник химика 21

Оксидирование стальных изделий проводят двумя способами мокрым, или химическим, и сухим, который называется еще термическим способом. Для получения защитных пленок на изделиях из железа наиболее широко применяют химический способ. [c.185]Физико-химические процессы на кремниевом аноде. Процесс анодного оксидирования возможен тогда, когда продукты окисления не удаляются с поверхности электрода растворением в электролите. Пассивация поверхности происходит, если образующийся оксид формируется в виде плотной малопористой пленки, достаточно прочно связанной с поверхностью подложки. Это явление наблюдается только тогда, когда электрод выступает в качестве активного компонента электрохимического взаимодействия. В присутствии кислорода по-вер.хность кремния уже покрыта тонким оксидным слоем. Эта хемо-сорбционная пленка служит барьером для диффузии кислорода и предохраняет кремний от полного окисления при комнатной температуре. Преодоление этого барьера возможно или термическим путем, поскольку коэффициент диффузии экспоненциально растет с температурой, или созданием в окисле электрического поля. Одним из путей полевого ускорения диффузии и является анодное оксидирование кремния. [c.115]

Воронение — оксидирование термическим способом применяют при отделке мелких стальных изделий. [c.705]Опыт 4. Термическое оксидирование стали. Стальную [c.136]

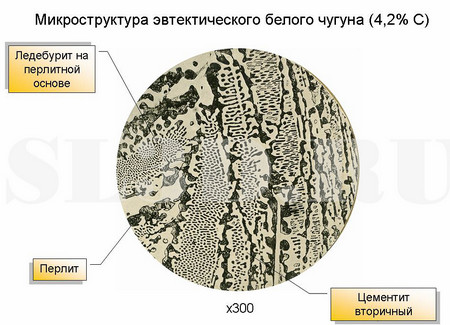

Кинетика и механизм термического окисления. Общий характер процесса термического оксидирования кремния может быть представлен кинетической кривой d = /(т) при Т = onst, где d — толщина пленки оксида т —время (рис. 63). Условно кривая может быть разбита на четыре участка, для которых явный вид функции d = /(т) различен. Участок I, соответствующий начальному периоду окисления, описывается линейной функцией d = kx. Скорость роста пленки на этом этапе постоянна и определяется стадией поверхностной реакции. В реальных условиях обычно эту стадию не наблюдают, поскольку поверхность кремния уже покрыта тонким плотным слоем оксида (см. рис.62,а). По мере роста пленки все большую роль начинает играть диффузия окислителя к границе раздела Si—SiOg. Поэтому на участке И линейная зависимость к = kx сменяется линейно-параболической [c.112]

Энергия активации процесса термического окисления, определяющая температурную зависимость скорости, является эффективной характеристикой реакции. Реально оксидирование протекает очень сложным об-параллельных стадий взаимозависимость скорости реакции [c.114]

Лучшие результаты получаются при оксидировании в растворе электролитов, но ввиду длительности этого процесса предлагается ознакомиться с термическим оксидированием, требующим меньше времени [c.177]

К методам собственного окисления кремния относятся различные варианты термического оксидирования (обработка поверхности кремния в окислительной атмосфере при повышенных температурах), электродинамическое (анодное) оксидирование, а также окисление в кислородной плазме при относительно низких температурах (порядка 300—400°С) и некоторые другие. [c.110]

Термическое окисление кремния является одним из наиболее технологичных и широко применяемых на практике методов. Этот процесс проводят в ра,зли чных окислительных средах сухом и увлажненном кислороде, водяном паре при атмосферном и повышенном (до 500 атм) давлениях. Часто используют комбинированные режимы окисления, приводящие к образованию беспористых окисных слоев сравнительно большой толщины с хорошими электрическими свойствами, которые, к тому же, можно варьировать в определенных пределах. Иногда для ускорения термического окисления прибегают к использованию активаторов. Как правило, термическое окисление проводят в проточных системах, но иногда используют и оксидирование в герметичных реакторах, выдерживающих высокие давления. Однако эти способы не лишены некоторых недостатков. Так, при создании толстых (2 —3 мкм) изолирующих пленок (при изготовлении ИС с диэлектрической изоляцией) эти методы неприемлемы, поскольку уже при толщине окисла порядка 1,5 мкм скорость роста пренебрежимо мала. Методы термического окисления невозможно применить и при пассивации готовых структур из-за температурных ограничений (не более 500°С при применении алюминиевой разводки), [c.110]

Оксидирование масел При термическом (при 150 °С) окислении масел кислородом воздуха за счет окислительной полимеризации происходит его димеризация и тримеризация, что выражается в нарастании вязкости масла [c.194]

Задание. В работе предлагается 1) получить пленки ЗЮа на кремнии методами термического й анодного оксидирования 2) изу чить кинетику термического окисления во влажном кислороде, анод ного окисления в гальваностатическом и комбинированном режимах [c.129]

Неорганические защитные слои. Оксидирование металлов. Оно сводится к созданию на поверхности металла слоя оксида, через который диффузия кислорода была бы ничтожно малой. Методы нанесения оксидных слоев можно разделить на термические, химические и электрохимические. [c.524]

Термические методы оксидирования применяются редко, так как окисление металлов при высокой температуре вызывает коробление деталей. [c.524]

Издавна известен процесс воронения и синения сталей. По существу, это термический способ их оксидирования. Его проводят на воздухе при температуре 350— 360°С. Поверхность изделий предварительно покрывают тонким слоем 15—20 %-ного раствора асфальтового лака в бензине и подсушивают на воздухе. Такой же эффект может быть получен при оксидирующей обработке изделий в кипящем растворе щелочи в присутствии нитратов и нитритов щелочных металлов. [c.150]

На поверхности металла создают слой оксида, через который кислород воздуха почти не диффундирует. Оксидирование можно осуществлять термическим, хн-мическим и электрохимическим методами. [c.404]

Термическое оксидирование можно проводить и нагреванием металла на воздухе, в среде водяного пара или масла, в расплавах окислителен (19. 44]. [c.219]

Химико-термическая обработка титановых сплавов, такая как азотирование, борирование, цементирование, силицирование, а также оксидирование существенно повышает их коррозионную стойкость в кислотах (рис. 4.10). [c.192]

| Рис. 5.13. Влияние термического оксидирования на воздухе в течение 10 мин на наводороживание титана в расплаве |  |

Продукт является термически стабильным до 600 °С, затем он несколько увеличивает свою массу, что Мансур объясняет оксидированием BiO атмосферным кислородом по схеме [c.200]

Термическое оксидирование Химическое взаимодействие титана и его сплавов с кислородом при температуре 700—800° С 30—60 700—800 Необходима смазка или антифрикционные лаки 75—100 1 [c.110]

Из всех испытанных материалов наименьшей стойкостью и наибольшей каталитической активностью обладает ВТ-1. Скорость его коррозии, а также скорость разложения перекиси водорода возрастают с концентрацией последней, так что 30 и 60% растворы разлагаются за время испытаний почти полностью. При этом 60%-ный раствор превраш,ается в прозрачный гель. Термическое оксидирование титана ВТ-1 на воздухе нри 750° С в течение 12 ч резко увеличивает его коррозионную стойкость и уменьшает каталитическую активность (ср. №№ 2 и 3), что указывает на возможность повышения совместимости титановых сплавов с перекисью водорода путем обработки их поверхности. [c.125]

При термическом оксидировании титана на его поверхности формируется оксидная пленка, стойкая в броме. Подобная термообработка была использована при изготовлении конденсаторов паров брома. Оксидированный (при 700°С) конденсатор много лет работает без коррозионных поражений [180]. [c.67]

По результатам многих исследований [483 501 506 508] термическое оксидирование на воздухе обеспечивает наилучшую защиту от наводороживания. Влияние термического оксидирования на повышение коррозионной стойкости титана к щелевой коррозии рассмотрено нами выше (см. рис. 4.25), а эффективность защиты от наводороживания посредством термического оксидирования иллюстрирует рис. 5.12. [c.197]

Эта реакция лежит в основе процесса термической обработки металлов, называемой азотированием металлов. Если азотированию подвергается железо, то этот процесс называется оксидированием. [c.227]

Оксидированное льняное масло ЛО-30 (ТУ 6-10-1204—71)— продукт термической обработки льняного масла с продувкой воздухом жидкость желто-коричневого цвета с характерным запахом. [c.232]

Измерением стационарных потенциалов сопоставлено коррозионное поведение оксидированных термически (ТО) и методом мищ)0-дугового оксидирования (МДО) электродов из титана BTI-0 (ВТ) в растворах хлорида и сульфата натрия, серной кислоты и гидроксида калия. Показано, что наиболее положительными потенциалами характеризуются ВДО-обрашда. Отмечена стабильность потенциалов во времени, выявлена взаимосвязь коррозионной стойкости, однородности поверетости изученных образцов и значений стацишарных потенциалов. [c.69]

Реже используются щелочная или кислотная абсорбция оксидов азота, термическое оксидирование, нейтрализация карб-амидными растворами. При щелочной абсорбции нитрозные газы абсорбируются содой, известковым молоком, гидроксидом натрия, смесью Mg(0H)2 и Mg Os. Щелочная абсорбция оксидов азота целесообразна, когда требуется получение дополнительно нитритов или нитратов или когда,нельзя применить другой метод очистки. [c.214]

Химические покрытия. Поверхность защищаемого металла подвергают химической обработке с целью получения на нем пленки его химического соединения, стойкой против коррозии. Сюда относятся оксидирование — получение тонких прочных пленок оксидов (алюминия АЬОз, цинка 2пО и др.) фосфатирова-ние — образование на поверхности металла защитной пленки фосфатов, например Рез(Р04)г, Мпз(Р04) азотирование — насыщение поверхности металла (стали) азотом (путем длительного нагревания в атмосфере аммиака при 500—600° С) термическое (воронение стали) — поверхностное взаимодействие металла с органическими веществами при высокой температуре (при этом получается слой Рез04) создание на поверхности металла его соединения с углеродом (цементация) и др. [c.195]

Оксидированию хвмическим, электрохимкчески-м, термическим, термохимическим и другими методами подвергают как черные, так и цветные металлы. [c.216]

Старейшим процессом термического оксидирования является нагревание стальных или чугунных деталей до температур около 500 °С с последующим погружением в льняное масло. Операцию повторяют многократно. В настояш,ее время большое распространение получило термооксидирование горячим, воздухом и паром. [c.342]

В качестве основного метода предохранения магниевых сплавов от коррозионного растрескивания можно предложить виды термической или термомеханической обработки, снижающие уровень остаточных напряжений в сплавах. Например, для сплавов Mg—6,5А1—IZn—0,2Мп рекомендуется отжиг для снятия напряжений при температуре 125 °С в течение 8 ч. Такой же отжиг рекомендуются при обработке сварных соединений магниевых сгшавов. Отмечается положительный эффект от дробеструйной и пескоструйной обработки, обкатки поверхности деталей роликом и шлифования, применения защитных покрытий, например оксидирования поверхностей деталей. [c.79]

Среди магниевых сплавов, которые могут выпускаться в виде листов, заслуживает внимание сплав МАЗ имеющий следующие механические свойства 00,2= 16 кг/мм , 06 = 30 кг/мм-, o = 14%. Однако применению сплава МАЗ в виде листов препятствует его заметно выраженная склонность к коррозионному растрескиванию. Одна из особенностей сплава МАЗ заключается в том, что термическая обработка, представляющая действенный метод снижения склонности к коррозионному растрескиванию многих алюминиевых сплавов, практически не оказывает влияния на его чувствительность к коррозии под напряжением. Обычные методы оксидирования сплава МАЗ также не устраняют опасности коррозионного растроскпвания [c.180]

Полученные результаты пока еще не дают оснований считать исследованные титановые сплавы (даже самые коррозионностойкие), пригодными для использования в производстве пергидроля. Слишком высока их каталитическая активность. Однако, по-видимому, она может быть резко уменьшена эффективной обработкой поверхности, как это было показано на примере ВТ-1. Возможно, что термическое оксидирование поверхности сплавов Т1-А1 и Т1-А1-Зп позволит применить их для изготовления аппаратуры, работающей в условиях кратковременнного контакта с производственными растворами перекиси водорода. [c.128]

Оксидные пленки представляют из себя искусственно образованный слой окалины, т. е. магнитной окиси железа. По современной технологии оксидирование изделий из черных металлов производят двумя способами химическим и термическим. Выбор способа зависит от назначения оксидной пленки, от марки металла и от объема производства. Наибольшее распространение получил метод химического оксидирования черных металлов в щелочных растворах с добавлением сильных окислителей — селитры и нитрита натрия. Технология подготовки поверхности к оксидированию во всех случаях одинакова. Сначала детали монтируют на подвески, изготовленные из углеродистой стали. При этом крупные детали и детали с глухими внутренними полостями располагают в подвесках так, чтобы они не соприкасались между собой и не образовывали воздушных мешков. Детали простой кон[c.222]

Данные о влиянии оксидных пленок на Е о титана в кипящем 0,8%-ном NaBr с рН-7 приводятся в [353]. Если Еао полированного титана равнялся 1,03 В, то анодирование (2%-ная Н3РО4, = 50 В, т= О мин, комнатная температура) приводило к смещению Епо до 1,22 В, а после термического оксидирования (600°С т=10 мин) по=1,28В. [c.130]

Сопоставление устойчивости к щелевой коррозии различных оксидных пленок на поверхности титана (см. рис. 4.25) свидетельствует о том, что анодная пленка совсем не обладает защитными свойствами, термическое оксидирование при 600 °С в течении 10 мин несколько повышает устойчивость титана, однако наиболее существенно устойчивость к щелевой коррозии возрастает после формирования пленки Pd0/Ti02. Аналогичные результаты приведены и на рис. 4.36. [c.167]

Оксидиро вание нержавеющих и кислотоупорных сталей применяют для различных целей. Так, защитно-декоративное оксидирование стали 0Х18Н10Т и нержавеющих сталей, содержащих не менее 8% никеля, до получения цвета золота, производят воздушно-термическим путем. [c.172]

Оксидирование никеля и электролитических никелевых покрытий производят также термическим путем, нагревая детали в печи при доступе воздуха и температуре 900° С в течение 1 ч. Оксидная пленка имеет темно зеленый цвет, толщину 5—7 мкм и характеризуется высокими антикорро зионными и электроизоляционными свойствами. [c.184]

chem21.info

Оксидирование и химико-термическая обработка. - 30 Августа 2011 - Технологии

Оксидирование - создание оксидной пленки на поверхностисти изделия или заготовки в результате окислительно-восстановительной реакции.Оксидирование преимущественно используют для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают термические, химические, электрохимические (или анодные) и плазменные методы оксидирования.

*Термическое оксидирование обычно осуществляют при нагреве изделий в атмосфере, содержащей О2 или водяной пар.

Например, термическое оксидирование железа и низколегированной сталей, называемое воронением, проводят в печах, нагретых до 300-350 °С, или при непосредственном нагревании изделий на воздухе, добиваясь необходимого цвета обрабатываемой поверхности.

Легированные стали термически оксидируют при более высокой температуре (400-700 °C в течение 50-60 мин.).

Магнитные железоникелевые сплавы (пермаллои) оксидируют при 400-800 °С в течение 30-90 мин.

Термическое оксидирование - одна из важнейших операций технологии; создаваемые диэлектрические пленки защищают готовые полупроводниковые структуры от внеших воздействий, изолируют активные области дискретных полупроводниковых приборов и интегральных схем.

Наиболее часто термическое оксидирование применяют при изготовлении кремниевых структур.

При этом Si окисляется на глубину около 1мкм при 700-1200 °С.

С начала 80-х гг. в производстве кремниевых больших интегральных схем оксидирование проводят при повышенном (до 107 Па) давлении О2 или водяного пара (термокомпрессионное оксидирование).

Химическое оксидирование используют для пассивации металлических поверхностей с целью защиты их от коррозии, а также для нанесения декоративных покрытий на черные и цветные металлы и сплавы.

В производстве электровакуумных приборов его применяют для чернения масок цветных кинескопов и др. деталей с целью получения поверхности с низким коэффициентом отражения света и высоким коэф. теплового излучения.

Химическое оксидирование черных металлов проводят в кислотных или щелочных составах при 30-100 °С.

Обычно используют смеси соляной, азотной или ортофосфорной кислот с добавками соед. Мn, Ca(NO3)2 и др.

Щелочное оксидирование проводят в растворе щелочи с добавками окислителей при 30-180 °С.

Оксидные пленки на поверхности черных металлов получают также в расплавах, состоящих из щелочи, NaNO3 и NaNO2, MnO2 при 250-300 °С.

После оксидирование изделия промывают, сушат и иногда подвергают обработке в окислителях (К2Сг2О7) или промасливают. Химическое оксидирование применяют для обработки некоторых цветных металлов. Наиболее широко распространено химическое оксидирование изделий из магния и его сплавов в растворах на основе К2Сг2О7 .Медные или медненные изделия окисляют в составах, содержащих NaOH и K2S2O8. Иногда химическое оксидирование используют для оксидирование алюминия и сплавов на его основе (дуралюминов). В состав раствора входят Н3РО4, СrО3 и фториды.

Однако по качеству оксидные пленки, полученные химическим оксидирование, уступают пленкам, нанесенным методом анодирования.

*Электрохимическое оксидирование, или анодное оксидирование (анодирование), деталей проводят в жидких (жидкостное оксидирование), реже в твердых электролитах.

Поверхность окисляемого материала имеет положительный потенциал.

Жидкостное оксидирование в водных и неводных растворах электролита применяют для получения защитных, декоративных покрытий и диэлектрических слоев на поверхности металлов, сплавов и полупроводниковых материалов при изготовлении приборов со структурами металл-диэлектрик-полупроводник и СВЧ интегральных схем, оксидных конденсаторов, коммутационных плат на основе алюминия и др.

Наиболее широко анодное оксидирование используют для нанесения оксидных слоев на конструкции из Аl и его сплавов.

При этом получают защитные (толщиной 0,3-15 мкм), износостойкие и электроизоляционные (2-300 мкм), цветные и эматаль-покрытия (эмалеподобные), а также тонкослойные (0,1-0,4 мкм) оксидные пленки.

Для образования толстых оксидных слоев применяют в основном растворы h3SO4 и СгО3.

Тонкие оксидные пленки получают в растворах на основе Н3РО4 и Н3ВО3.

Цветное анодирование проводят в растворах, содержащих органические кислоты (щавелевую, малеиновую, сульфосалициловую и др.).

Эматаль-покрытия получают в электролитах, содержащих, как правило, СrO3. Анодирование магния и его сплавов осуществляют в растворах, содержащих NaOH, фториды металлов.

Анодное оксидирование стали проводят в растворах щелочи или СгО3.

Методы анодного оксидирование получают распространение в полупроводниковой технологии, особенно для получения оксидных слоев на полупроводниках.

*Плазменное оксидирование проводят в кислородсодержащей низкотемпературной плазме, образуемой с помощью разрядов постоянного тока, ВЧ и СВЧ разрядов.

Таким способом получают оксидные слои на поверхности кремния, полупроводниковых соединений при изготовлении полупроводниковых приборов и интегральных схем, при создании туннельных переходов на основе пленок Nb и Pb в крио-электронных интегральных схемах, а также для повышения светочувствительности серебряно-цезиевых фотокатодов.

Разновидностью плазменного оксидирования является ионно-плазменное оксидирование, проводимое в высокотемпературной кислородсодержащей плазме СВЧ или дугового разряда в вакууме (ок. 1 Па) и температуре обрабатываемой поверхности не выше 430 °С.При таком способе оксидирования ионы плазмы достигают поверхности изделия с энергиями, достаточными для их проникновения в поверхностный слой и частичного его распыления.

Качество оксидных пленок, полученных этим методом, сравнимо с качеством пленок, полученных при термическом оксидирование, а по некоторым параметрам превосходит их.Химико-термическая обработка деталей оснастки

Химико-термическая обработка деталей штампов и пресс-форм заключается в изменении химического состава поверхностного слоя металла готовых деталей с целью повышения его твердости или придания антикоррозионной стойкости.Различные методы химико-термической обработки позволяют насыщать поверхностный слой металла углеродом, азотом, хромом, алюминием и другими металлами.

Процесс химико-термической обработки заключается в нагреве стали, выдержке при этой температуре в насыщающей среде и медленном охлаждении.В производстве деталей оснастки применяются следующие виды химико-термической обработки:

*Цементация деталей оснастки возможна с помощью твердых, газообразных и жидких карбюризаторов, но наиболее распространенным способом является цементация твердыми карбюризаторами.

Детали помещают в ящик из жаростойкой стали и засыпают толченым древесным углем в смеси с добавками, ускоряющими процесс цементации (например, 75% угля, 15% углекислого бария, 5% углекислого кальция, 1% углекислого натрия и 4% мазута).

Карбюризатор утрамбовывают. Расстояние между деталями, уложенными в ящик, должно быть 25—40 мм. Цементационный ящик плотно закрывают, обмазывают щели глиной и по высыхании ее ставят в закалочную печь, нагретую до 700 °С. Затем температуру печи поднимают до 920— 940 °С, при этой температуре выдерживают из расчета 1 час на каждые 0,1 мм желаемой глубины науглероженного слоя.

Глубина цементации, выполняемой таким способом, достигает 3 мм.

Для проверки качества цементации в ящик вместе с цементуемыми деталями закладывают образцы («свидетели»), изготовленные из той же стали, которые затем подвергают испытаниям.

Как правило, после цементации детали подвергают закалке одним из следующих способов:

-закалка раскаленной детали, взятой непосредственно из цементационного ящика; охлаждение деталей в ящике, повторный нагрев их в печи до 760—780 °С и закалка в воде или масле;

-двойная закалка-нагрев охлажденных в ящике деталей до 600—650 °С, охлаждение их вместе с печью, повторный нагрев до 900 °С с закалкой в масле, снова нагрев до 780 °С и закалка в воде.

При изготовлении штампов цементации подвергают направляющие колонки, направляющие втулки, державии для быстросменных пуансонов и другие детали, изготовленные из сталей 15, 20 и 30.

*Алитирование — насыщение поверхностного слоя стали алюминием. Применяется для повышения стойкости деталей оснастки, работающих при нагреве до значительных температур. В результате алитирования сталь приобретает жаропрочность. Этот метод используется при изготовлении форм для литья под давлением.

*Диффузионное хромирование представляет собой насыщение поверхностного слоя стали хромом. Применяется оно для повышения твердости, износостойкости и коррозийной стойкости особо ответственных деталей форм для литься под давлением.

*Азотирование — насыщение поверхности слоя стали азотом при температуре 480—620° С в течение 10—60 ч. Азотированный слой достигает глубины 0,5— 0,8 мм и твердости до HRC 68—70. При этом приобретаемая твердость сохраняется даже при нагреве до 550 °С.

После азотирования детали не требуют последующей термической обработки, не деформируются и получают высокую коррозионную стойкость.Азотированию подвергают в основном рабочие детали вытяжных, гибочных и формовочных штампов, изготовленные из легированных инструментальных сталей, содержащих хром, молибден, ванадий. Эти металлы легко образуют с азотом твердые химические соединения.

Процесс азотирования

Детали загружают в плотно закрывающийся муфель, который помещают в электрическую печь. По трубке в муфель подают аммиак (Nh4), предварительно пропущенный через поглотитель влаги. Температуру в печи поднимают до 500—600 °С. При этих температурах аммиак диссоциирует (разлагается) на азот и водород и образовавшийся атомарный азот поглощается поверхностными слоями металла деталей.

Насыщение стали азотом при обычных условиях азотирования протекает чрезвычайно медленно (во много раз медленнее диффузии углерода при цементации стали). Для образования азотированного слоя глубиной 0,1 мм требуется ориентировочно около 10 часов. Поэтому для ускорения процесса азотирования используют двухступенчатый нагрев: детали выдерживают сначала при температуре 510—520 °С, а затем нагревают до 550—600 °С и выдерживают при этой температуре от 8 до 20 ч, в зависимости от глубины слоя. При двухступенчатом нагреве общая продолжительность азотирования сокращается в 1,5—2 раза.По окончании азотирования детали медленно (со скоростью 200—300 ºС в час) охлаждают до температуры 200—250 °С для того, чтобы в металле не осталось внутренних напряжений. Охлаждение, как и нагрев, производят в закрытой печи, в атмосфере аммиака во избежание окисления поверхности металла.

Если необходимо азотировать только часть поверхности детали, то места, не подлежащие азотированию, покрывают гальваническим способом слоем олова. Олово должно быть нанесено тонким слоем 10—15 мкм.

Азотированию подвергают не всякую сталь. Поскольку требуется высокая и устойчивая твердость поверхностного слоя стали, то азотирование к углеродистой инструментальной стали не применяется. Это объясняется тем, что железо с азотом дает очень непрочные, легко распадающиеся при нагреве нитриды.

Наиболее часто азотируют рабочие детали гибочных, вытяжных и формовочных штампов, изготовленные из легированных сталей марок Х12, Х12М, Х12Ф1, 7X3, 4ХВ2С.

Азотирование обычно выполняют на завершающей стадии обработки деталей. После него выполняются лишь чистовое шлифование и полирование рабочих поверхностей. Если к деталям оснастки применяется термообработка, то ее выполняют обязательно до азотирования, причем температура отпуска должна быть выше температуры азотирования, иначе при азотировании деталь может получить деформацию.

Для деталей, подвергающихся перед азотированием высокому отпуску, температура азотирования не должна превышать 650 °С.

При антикоррозионном азотировании форм для литья под давлением, осуществляемом обычно на небольшую глубину (до 0,04 мм), применяют ускоренные режимы. Они состоят в использовании более высоких температур нагрева (до 700—850 °С) и значительно меньшего времени выдержки.

Если кроме антикоррозионного азотирования необходима еще и закалка, то ее выполняют непосредственно вслед за азотированием: после выдержки при температуре азотирования деталь закаливают в воде или масле и затем отпускают.

lmx.ucoz.ru

Термическое оксидирование - это... Что такое Термическое оксидирование?

Оксидирование кремния (Si) — процесс создания оксидной плёнки (диоксида кремния SiO2) на поверхности кремниевой подложки.

Задача оксидирования — вырастить высококачественный слой оксида на подложке из кремния.

Оксид кремния получается в процессе химической реакции между кислородом и кремнием. Кислород содержится в окислительной среде, с которой контактирует поверхность подложки, нагретой в печи. В качестве окислительной среды обычно используется сухой или влажный (с паром) кислород.Химическая реакция

Термическое оксидирование кремния обычно производян пр температурах между 800 и 1200°C. В результате получается слой высокотемпературного оксида(High Temperature Oxide layer). Это может производиться как в парах воды, так и когда в роли окислителя выступает молекулярный кислород, что, соответственно, называется мокрым(wet) или сухим(dry)окислением. при этом происходит одна из следующих реакций:

Окислительная среда может таже содержать несколько процентов соляной кислоты. Хлор удаляет ионы металла, что могут присутствовать в оксиде.

Применение слоёв SiO2

Слои диоксида кремния используются в электронике:

Достоинства SiO2

Режимы термического оксидирования

Виды термического оксидирования

dic.academic.ru

Оксидация - это... Что такое Оксидация?

Оксидирование — создание оксидной плёнки на поверхности изделия или заготовки в результате окислительно-восстановительной реакции. Оксидирование преимущественно используют для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоёв. Различают термические, химические, электрохимические (или анодные) и плазменные методы оксидирования.

Виды оксидирования

Термическое оксидирование обычно осуществляют при нагревании изделий в атмосфере, содержащей О2 или водяной пар. Например, термическое оксидирование железа и низколегированных сталей, называемое воронением, проводят в печах, нагретых до 300-350 °С, или при непосредственном нагревании изделий на воздухе, добиваясь необходимого цвета обрабатываемой поверхности. Легированные стали термически оксидируют при более высокой температуре (400-700 °C в течение 50-60 мин. Магнитные железоникелевые сплавы (пермаллои) оксидируют при 400-800 °С в течение 30-90 мин. Термическое оксидирование — одна из важнейших операций планарной технологии; создаваемые диэлектрические плёнки защищают готовые полупроводниковые структуры от внешних воздействий, изолируют активные области дискретных полупроводниковых приборов и интегральных схем. Наиболее часто термическое оксидирование применяют при изготовлении кремниевых структур. При этом Si окисляется на глубину около 1 мкм при 700-1200 °С. С начала 80-х гг. в производстве кремниевых больших интегральных схем оксидирование проводят при повышенном (до 107 Па) давлении O2 или водяного пара (термокомпрессионное оксидирование).

При химическом оксидировании изделия обрабатывают растворами или расплавами окислителей (нитратов, хроматов и др.).

Химическое оксидирование используют для пассивации металлических поверхностей с целью защиты их от коррозии, а также для нанесения декоративных покрытий на чёрные и цветные металлы и сплавы. В производстве электровакуумных приборов его применяют для чернения масок цветных кинескопов и др. деталей с целью получения поверхности с низким коэффициентом отражения света и высоким коэффициентом теплового излучения. Химическое оксидирование чёрных металлов проводят в кислотных или щелочных составах при 30-100 °С. Обычно используют смеси соляной, азотной или ортофосфорной кислот с добавками соединений Mn, Ca(NO3)2 и др. Щелочное оксидирование проводят в растворе щелочи с добавками окислителей при 30-180 °С. Оксидные плёнки на поверхности чёрных металлов получают также в расплавах, состоящих из щелочи, NaNO3 и NaNO2, MnO2 при 250-300 °С. После оксидирования изделия промывают, сушат и иногда подвергают обработке в окислителях (K2Cr2O7) или промасливают. Химическое оксидирование применяют для обработки некоторых цветных металлов. Наиболее широко распространено химическое оксидирование изделий из магния и его сплавов в растворах на основе K2Cr2O7. Медные или меднёные изделия окисляют в составах, содержащих NaOH и K2S2O8. Иногда химическое оксидирование используют для оксидирования алюминия и сплавов на его основе (дуралюминов). В состав раствора входят Н3РО4, CrO3 и фториды. Однако по качеству оксидные плёнки, полученные химическим оксидированием, уступают плёнкам, нанесённым методом анодирования.Электрохимическое оксидирование, или анодное оксидирование (анодирование), деталей проводят в жидких (жидкостное оксидирование), реже в твёрдых, электролитах. Поверхность окисляемого материала имеет положительный потенциал. Жидкостное оксидирование в водных и неводных растворах электролита применяют для получения защитных, декоративных покрытий и диэлектрических слоёв на поверхности металлов, сплавов и полупроводниковых материалов при изготовлении приборов со структурами металл-диэлектрик-полупроводник и СВЧ интегральных схем, оксидных конденсаторов, коммутационных плат на основе алюминия и других металлов. Наиболее широко анодное оксидирование используют для нанесения оксидных слоев на конструкции из Al и его сплавов. При этом получают защитные (толщиной 0,3-15 мкм), износостойкие и электроизоляционные (2-300 мкм), цветные и эматаль-покрытия (эмалеподобные), а также тонкослойные (0,1-0,4 мкм) оксидные плёнки. Для образования толстых оксидных слоёв применяют в основном растворы h3SO4 и CrO3. Тонкие оксидные плёнки получают в растворах на основе Н3РО4 и Н3ВО3. Цветное анодирование проводят в растворах, содержащих органические кислоты (щавелевую, малеиновую, сульфосалициловую и др.). Эматаль-покрытия получают в электролитах, содержащих, как правило, CrO3. Анодирование магния и его сплавов осуществляют в растворах, содержащих NaOH, фториды, хроматы металлов. Анодное оксидирование стали проводят в растворах щелочи или CrO3. Методы анодного оксидирования получают распространение в полупроводниковой технологии, особенно для получения оксидных слоёв на полупроводниках типа AIIIBV, AIIBVI и т.п.

Плазменное оксидирование проводят в кислородсодержащей низкотемпературной плазме, образуемой с помощью разрядов постоянного тока, ВЧ и СВЧ разрядов. Таким способом получают оксидные слои на поверхности кремния, полупроводниковых соединений типа AIIIBV при изготовлении полупроводниковых приборов и интегральных схем, при создании туннельных переходов на основе плёнок Nb и Pb в криоэлектронных интегральных схемах, а также для повышения светочувствительности серебряно-цезиевых фотокатодов. Разновидность плазменного оксидирования — ионно-плазменное оксидирование, проводимое в высокотемпературной кислородсодержащей плазме СВЧ или дугового разряда в вакууме (около 1 Па) и температуре обрабатываемой поверхности не выше 430 °С. При таком способе оксидирования ионы плазмы достигают поверхности изделия с энергиями, достаточными для их проникновения в поверхностный слой и частичного его распыления. Качество оксидных плёнок, полученных этим методом, сравнимо с качеством плёнок, выращенных при термическом оксидировании, а по некоторым параметрам превосходит их.

См. также

Ссылки

http://www.xumuk.ru/encyklopedia/2/3044.html

http://nano-zp.ru/content/view/4/5/

Wikimedia Foundation. 2010.

dic.academic.ru

Термическое оксидирование - это... Что такое Термическое оксидирование?

Оксидирование кремния (Si) — процесс создания оксидной плёнки (диоксида кремния SiO2) на поверхности кремниевой подложки.

Задача оксидирования — вырастить высококачественный слой оксида на подложке из кремния.

Оксид кремния получается в процессе химической реакции между кислородом и кремнием. Кислород содержится в окислительной среде, с которой контактирует поверхность подложки, нагретой в печи. В качестве окислительной среды обычно используется сухой или влажный (с паром) кислород.Химическая реакция

Термическое оксидирование кремния обычно производян пр температурах между 800 и 1200°C. В результате получается слой высокотемпературного оксида(High Temperature Oxide layer). Это может производиться как в парах воды, так и когда в роли окислителя выступает молекулярный кислород, что, соответственно, называется мокрым(wet) или сухим(dry)окислением. при этом происходит одна из следующих реакций:

Окислительная среда может таже содержать несколько процентов соляной кислоты. Хлор удаляет ионы металла, что могут присутствовать в оксиде.

Применение слоёв SiO2

Слои диоксида кремния используются в электронике:

Достоинства SiO2

Режимы термического оксидирования

Виды термического оксидирования

muller.academic.ru

Термическое оксидирование - это... Что такое Термическое оксидирование?

Оксидирование кремния (Si) — процесс создания оксидной плёнки (диоксида кремния SiO2) на поверхности кремниевой подложки.

Задача оксидирования — вырастить высококачественный слой оксида на подложке из кремния.

Оксид кремния получается в процессе химической реакции между кислородом и кремнием. Кислород содержится в окислительной среде, с которой контактирует поверхность подложки, нагретой в печи. В качестве окислительной среды обычно используется сухой или влажный (с паром) кислород.Химическая реакция

Термическое оксидирование кремния обычно производян пр температурах между 800 и 1200°C. В результате получается слой высокотемпературного оксида(High Temperature Oxide layer). Это может производиться как в парах воды, так и когда в роли окислителя выступает молекулярный кислород, что, соответственно, называется мокрым(wet) или сухим(dry)окислением. при этом происходит одна из следующих реакций:

Окислительная среда может таже содержать несколько процентов соляной кислоты. Хлор удаляет ионы металла, что могут присутствовать в оксиде.

Применение слоёв SiO2

Слои диоксида кремния используются в электронике:

Достоинства SiO2

Режимы термического оксидирования

Виды термического оксидирования

ushakov.academic.ru

Термическое оксидирование - это... Что такое Термическое оксидирование?

Оксидирование кремния (Si) — процесс создания оксидной плёнки (диоксида кремния SiO2) на поверхности кремниевой подложки.

Задача оксидирования — вырастить высококачественный слой оксида на подложке из кремния.

Оксид кремния получается в процессе химической реакции между кислородом и кремнием. Кислород содержится в окислительной среде, с которой контактирует поверхность подложки, нагретой в печи. В качестве окислительной среды обычно используется сухой или влажный (с паром) кислород.Химическая реакция

Термическое оксидирование кремния обычно производян пр температурах между 800 и 1200°C. В результате получается слой высокотемпературного оксида(High Temperature Oxide layer). Это может производиться как в парах воды, так и когда в роли окислителя выступает молекулярный кислород, что, соответственно, называется мокрым(wet) или сухим(dry)окислением. при этом происходит одна из следующих реакций:

Окислительная среда может таже содержать несколько процентов соляной кислоты. Хлор удаляет ионы металла, что могут присутствовать в оксиде.

Применение слоёв SiO2

Слои диоксида кремния используются в электронике:

Достоинства SiO2

Режимы термического оксидирования

Виды термического оксидирования

dis.academic.ru