- ИС-50;

- ИС-80;

- ИС-108 и т.д.

- ИФС-50.

- ИФС-80.

- ИФС-120 и т.д.

Группа 12 Установка фланцевых соединений на стальных трубопроводах. Установка фланцевых соединений на стальных трубопроводах

Группа 12 Установка фланцевых соединений на стальных трубопроводах

Состав работ: 1. Насадка и приварка фланцев на концы труб. 2. Соединение фланцев на болтах и прокладках.

Измеритель: 1 соединение

Установка фланцевых соединений на стальных трубопроводах диаметром:

16-12-1 50 мм

16-12-2 65 мм

16-12-3 80 мм

16-12-4 100 мм

16-12-5 125 мм

16-12-6 150 мм

16-12-7 200 мм

16-12-8 250 мм

16-12-9 300 мм

16-12-10 350 мм

16-12-11 400 мм

Таблица 21 - Группа 12 Нормы с 1 по 6

| Шифр ресурса | Наименование ресурса | Единица измер. | 16-12 1 | 16-12 2 | 16-12 3 | 16-12 4 | 16-12 5 | 16-12 6 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | Затраты труда рабочих-строителей | чел-ч | 1,57 | 2,39 | 2,39 | 2,39 | 4,02 | 4,02 |

| 2 | Средний разряд работ | 4,3 | 4,3 | 4,3 | 4,3 | 4,2 | 4,2 | |

| 3 | Затраты труда машинистов | чел-ч | 0,11 | 0,16 | 0,16 | 0,16 | 0,25 | 0,25 |

| Машины и механизмы | ||||||||

| 200-0002 | Автомобили бортовые, грузоподъемность до 5 т | маш-ч | 0,11 | 0,16 | 0,16 | 0,16 | 0,25 | 0,25 |

| 204-0502 | Установка для сварки ручной дуговой [постоянного тока] | маш-ч | 0,62 | 1,07 | 1,07 | 1,07 | 2 | 2 |

| Материалы | ||||||||

| 111-1522 | Электроды, диаметр 5 мм, марка Э42А | т | 0,00018 | 0,00054 | 0,00054 | 0,00054 | 0,00186 | 0,00186 |

| 130-0040 | Болты с гайками и шайбами, диаметр 16 мм | т | 0,00062 | 0,00062 | 0,00062 | 0,00137 | 0,00137 | - |

| 130-0041 | Болты с гайками и шайбами, диаметр 20-22 мм | т | - | - | - | - | - | 0,00137 |

| 130-0966 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3, давление 1,0 МПа [10 кгс/см2], диаметр 50 мм | шт | 2 | - | - | - | - | - |

| 130-0967 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3, давление 1,0 МПа [10 кгс/см2], диаметр 65 мм | шт | - | 2 | - | - | - | - |

Окончание таблицы 21

| Шифр ресурса | Наименование ресурса | Единица измер. | 16-12 1 | 16-12 2 | 16-12 3 | 16-12 4 | 16-12 5 | 16-12 6 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 130-0968 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3, давление 1,0 МПа [10 кгс/см2], диаметр 80 мм | шт | - | - | 2 | - | - | - |

| 130-0969 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3, давление 1,0 МПа [10 кгс/см2], диаметр 100 мм | шт | - | - | - | 2 | - | - |

| 130-0970 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3, давление 1,0 МПа [10 кгс/см2], диаметр 125 мм | шт | - | - | - | - | 2 | - |

| 130-0971 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3, давление 1 0 МПа [10 кгс/см2], диаметр 150 мм | шт | - | - | - | - | - | 2 |

| 1541-0067-1 | Прокладки из паронита марка ПМБ, толщина 2 мм, диаметр 50 мм | 1000шт | 0,001 | - | - | - | - | - |

| 1541-0067-2 | Прокладки из паронита, марка ПМБ толщина 2 мм, диаметр 100 мм | 1000шт | - | 0,001 | 0,001 | 0,001 | - | - |

| 1541-0069-2 | Прокладки из паронита марка ПМБ толщина 3 мм диаметр 150 мм | 1000шт | - | - | - | - | 0,001 | 0,001 |

Таблица 22 - Группа 12 Нормы с 7 по 11

| Шифр ресурса | Наименование ресурса | Единица измер. | 16-12 7 | 16-12 8 | 16-12 9 | 16-12 10 | 16-12 11 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Затраты труда рабочих-строителей | чел-ч | 4,02 | 7,07 | 7,07 | 9,59 | 9,59 |

| 2 | Средний разряд работ | 4,2 | 4,4 | 4,4 | 4,4 | 4,4 | |

| 3 | Затраты труда машинистов | чел-ч | 0,25 | 0,52 | 0,52 | 0,74 | 0,75 |

| Машины и механизмы | |||||||

| 200-0002 | Автомобили бортовые, грузоподъемность до 5 т | маш-ч | 0,25 | 0,52 | 0,52 | 0,72 | 0,71 |

| 202-0131 | Краны башенные, грузоподъемность 12,5 т | маш-ч | - | - | - | 0,02 | 0,02 |

| 202-1141 | Краны на автомобильном ходу, грузоподъемность 10 т | маш-ч | - | - | - | - | 0,02 |

| 204-0502 | Установка для сварки ручной дуговой [постоянного тока] | маш-ч | 2 | 3,07 | 3,07 | 4,35 | 4,35 |

| Материалы | |||||||

| 111-1522 | Электроды, диаметр 5 мм, марка Э42А | т | 0,00186 | 0,0046 | 0,0046 | 0,0076 | 0,0076 |

| 130-0041 | Болты с гайками и шайбами, диаметр 20-22 мм | т | 0,00248 | 0,00248 | 0,00401 | 0,00401 | 0,00662 |

| 130-0972 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3 давление 1,0 МПа [10 кгс/см2], диаметр 200 мм | шт | 2 | - | - | - | - |

| 130-0973 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3 давление 1,0 МПа [10 кгс/см2] диаметр 250 мм | шт | - | 2 | - | - | - |

| 130-0974 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3, давление 1,0 МПа [10 кгс/см2], диаметр 300 мм | шт | - | - | 2 | - | - |

| 130-0975 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3, давление 1,0 МПа [10 кгс/см2], диаметр 350 мм | шт | - | - | - | 2 | - |

| 130-0976 | Фланцы плоские приварные из стали ВСт3сп2, ВСт3сп3, давление 1,0 МПа [10 кгс/см2], диаметр 400 мм | шт | - | - | - | - | 2 |

| 1541-0068 | Прокладки из паронита, марка ПМБ толщина 3 мм, диаметр 300 мм | 1000шт | - | 0,001 | 0,001 | - | - |

| 1541-0069-1 | Прокладки из паронита, толщина 3 мм диаметр 200 мм | 1000шт | 0,001 | - | - | - | - |

| 1541-0069 | Прокладки из паронита марка ПМБ, толщина 3 мм диаметр 400 мм | 1000шт | - | - | - | 0,001 | 0,001 |

studfiles.net

| АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника | ⇐ ПредыдущаяСтр 10 из 19Следующая ⇒ Состав работ: 1. Насадка и приварка фланцев на концы труб. 2. Соединение фланцев на болтах и прокладках. Измеритель: 1 соединение

Установка фланцевых соединений на стальных трубопроводах диаметром: 16-12-1 50 мм 16-12-2 65 мм 16-12-3 80 мм 16-12-4 100 мм 16-12-5 125 мм 16-12-6 150 мм 16-12-7 200 мм 16-12-8 250 мм 16-12-9 300 мм 16-12-10 350 мм 16-12-11 400 мм

Таблица 21 - Группа 12 Нормы с 1 по 6

Окончание таблицы 21

Таблица 22 - Группа 12 Нормы с 7 по 11

Трубопроводы из пластмассовых труб

|

mykonspekts.ru

Технология сборки фланцевых соединений трубопроводов

Фланцевое соединение - наиболее уязвимое и слабое место трубопровода.

Сборка труб с фланцами является одной из наиболее распространенных и ответственных операций при изготовлении и монтаже трубопроводов, так как расстройство фланцевого соедине ния вызывает необходимость отключения трубопровода.

Пропуски среды через неплотности фланцевых соединений в процессе испытания и эксплуатации трубопроводов происходят вследствие слабой затяжки фланцев, перекосов между плоскостями фланцев, некачественной очистки уплотнительных поверхностей фланцев перед установкой новой прокладки, неправильной установки прокладки между фланцами, применения некачественного прокладочного материала или материала, который не соответствует параметрам среды, дефектов на уплотнительных поверхностях (зеркалах) фланцев.

Процесс сборки фланцевого соединения состоит из установки (напасовки), выверки и крепления фланцев на концах труб, установки прокладки и соединения двух фланцев болтами или шпильками. Соединяемые участки труб перед сборкой фланцевого соединения выверяют на прямолинейность их осей.

При напасовке фланцев на трубы в соответствии со СНиП Ш-Г.9-62 должны быть соблюдены следующие требования.

Отклонение от перпендикулярности фланца к оси трубы (перекос), измеренное по наружному диаметру фланца не должно превышать 0,2мм на каждые 100мм диаметра трубопровода, предназначенного для работы под давлением до 16 кгс/см2, 0,1мм - под давлением от 16 кгс/см2 до 64 кгс/см2 и 0,05мм под давлением выше 64 кгс/см2.

Устанавливать фланцы надо так, чтобы отверстия для болтов и шпилек были расположены симметрично главным осям (вертикальной и горизонтальной), но не совпадали с ними. Смещения осей болтовых отверстий во фланцах относительно оси симметрии не должны превышать ±1мм при диаметре отверстий 18-25мм, ±1,5мм - при 30-34мм и ±2мм - при 41мм.

Смещение осей отверстий фланца по окружности трубы проверяют с помощью отвеса или уровня, по которым находят вертикальную или горизонтальную ось, а затем линейкой контролируют смещение отверстий. Перпендикулярность фланца проверяют контрольным угольником и щупом. Зазор между фланцем и угольником замеряют в точках, диаметрально противоположных точкам касания.

www.prosvarky.ru

Таблица 16-02-007 установка фланцевых соединений на стальных трубопроводах государственные элементные сметные нормы на строительные работы- сборник 16- трубопроводы внутренние- ГЭСН-2001-16 (утв- Госстроем РФ 01-01-2002) (2018). Актуально в 2018 году

размер шрифта

+7 812 627 17 35

+7 499 350 44 79

8 (800) 333-45-16 доб. 100

ГОСУДАРСТВЕННЫЕ ЭЛЕМЕНТНЫЕ СМЕТНЫЕ НОРМЫ НА СТРОИТЕЛЬНЫЕ РАБОТЫ- СБОРНИК 16- ТРУБОПРОВОДЫ ВНУТРЕННИЕ- ГЭСН-2001-16 (утв-... Актуально в 2018 году

Состав работ

01. Насадка и приварка фланцев на концы труб.

02. Соединение фланцев на болтах и прокладках.

Измеритель: 1 соединение

Установка фланцевых соединений на стальных трубопроводах диаметром:

| 16-02-007-01 | 50 мм |

| 16-02-007-02 | 65 мм |

| 16-02-007-03 | 80 мм |

| 16-02-007-04 | 100 мм |

| 16-02-007-05 | 125 мм |

| 16-02-007-06 | 150 мм |

| 16-02-007-07 | 200 мм |

| 16-02-007-08 | 250 мм |

| 16-02-007-09 | 300 мм |

| 16-02-007-10 | 350 мм |

| 16-02-007-11 | 400 мм |

| Шифр ресурса | Наименование элемента затрат | Ед. измер. | 16-02-007-01 | 16-02-007-02 | 16-02-007-03 | 16-02-007-04 |

| 1 | Затраты труда рабочих-строителей | чел.-ч | 0.96 | 1.46 | 1.46 | 1.46 |

| 1.1 | Средний разряд работы | 4.2 | 4.2 | 4.2 | 4.2 | |

| 2 | Затраты труда машинистов | чел.-ч | 0.01 | 0.01 | 0.01 | 0.01 |

| 3 МАШИНЫ И МЕХАНИЗМЫ | ||||||

| 040502 | Установки для сварки ручной дуговой (постоянного тока) | маш.-ч | 0.44 | 0.75 | 0.75 | 0.75 |

| 400001 | Автомобили бортовые грузоподъемностью до 5 т | маш.-ч | 0.01 | 0.01 | 0.01 | 0.01 |

| 4 МАТЕРИАЛЫ | ||||||

| 300 9506 | Фланцы стальные | комплект | 1 | 1 | 1 | 1 |

| 101 1522 | Электроды диаметром 5 мм Э42А | т | 0.00014 | 0.00033 | 0.00033 | 0.00033 |

| Шифр ресурса | Наименование элемента затрат | Ед. измер. | 16-02-007-05 | 16-02-007-06 | 16-02-007-07 | 16-02-007-08 |

| 1 | Затраты труда рабочих-строителей | чел.-ч | 2.45 | 2.45 | 2.45 | 4.31 |

| 1.1 | Средний разряд работы | 4.2 | 4.2 | 4.2 | 4.2 | |

| 2 | Затраты труда машинистов | чел.-ч | 0.02 | 0.02 | 0.02 | 0.03 |

| 3 МАШИНЫ И МЕХАНИЗМЫ | ||||||

| 040502 | Установки для сварки ручной дуговой (постоянного тока) | маш.-ч | 1.42 | 1.42 | 1.42 | 2.17 |

| 400001 | Автомобили бортовые грузоподъемностью до 5 т | маш.-ч | 0.02 | 0.02 | 0.02 | 0.03 |

| 4 МАТЕРИАЛЫ | ||||||

| 300 9506 | Фланцы стальные | комплект | 1 | 1 | 1 | 1 |

| 101 1522 | Электроды диаметром 5 мм Э42А | т | 0.0008 | 0.0008 | 0.0008 | 0.0021 |

| Шифр ресурса | Наименование элемента затрат | Ед. измер. | 16-02-007-09 | 16-02-007-10 | 16-02-007-11 |

| 1 | Затраты труда рабочих-строителей | чел.-ч | 4.31 | 6.38 | 6.38 |

| 1.1 | Средний разряд работы | 4.2 | 4.2 | 4.2 | |

| 2 | Затраты труда машинистов | чел.-ч | 0.03 | 0.08 | 0.08 |

| 3 МАШИНЫ И МЕХАНИЗМЫ | |||||

| 040502 | Установки для сварки ручной дуговой (постоянного тока) | маш.-ч | 2.17 | 3.07 | 3.07 |

| 400001 | Автомобили бортовые грузоподъемностью до 5 т | маш.-ч | 0.03 | 0.07 | 0.07 |

| 021141 | Краны на автомобильном ходу при работе на других видах строительства (кроме магистральных трубопроводов) 10 т | маш.-ч | - | 0.01 | 0.01 |

| 4 МАТЕРИАЛЫ | |||||

| 300 9506 | Фланцы стальные | комплект | 1 | 1 | 1 |

| 101 1522 | Электроды диаметром 5 мм Э42А | т | 0.0021 | 0.0032 | 0.0032 |

www.zakonprost.ru

Монтаж и ремонт фланцевых соединений.

⇐ ПредыдущаяСтр 6 из 6ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ различают: накидные, свободно вращающиеся, приваренные к трубам в стык и резьбовые.

Для уплотнения фланцевых соединений применяют различные привалочные поверхности:

1) гладкие на обоих фланцах – до 25 кг/см2;

2) выступ на одном и впадина на другом фланце- до 40 кг/см2 ;

3) поверхности с канавками на обоих фланцах под металлические прокладки восьмиугольного или овального сечения для высоких давлений.

При монтаже фланцевых соединений уплотнение поверхностей фланцев, выравнивание перекосов, устранение зазоров, симметричное расположение отверстий под болты.

Выравнивание перекосов путем неравномерной затяжки шпилек и устранение зазоров путем установки клиновых прокладок не допускается.

При сборке фланцев необходимо обеспечить выполнение следующих требований:

1. болты трубопроводов работающих при температуре свыше 300 градусов, перед установкой должны быть прографичены;

2. размеры прокладок следует принимать согласно госта;

3. гайки болтов располагают с одной стороны фланцевых соединений;

4. затяжка болтов производится равномерно с поочередным постепенным завертыванием гаек (крест накрест) , обеспечивающим параллельность фланцев

5. выход концов шпилек и болтов из гаек должен быть одинаковым и не превышать величины равной половине диаметра болта или шпильки

устранение зазора между торцами труб или несовпадение осей труб возникающих при укладке, путем нагрева, натяжения или искривления трубы категорически запрещается.

РЕМОНТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ.

Пропуск жидкости или газа во фланцевых соединениях объясняется тем, что при прогреве трубопровода температура неизолированных фланцев растет быстрее температуры крепежных деталей. Неодинаковое температурное расширение фланцев и шпилек приводит к дополнительным усилиям, в результате чего прокладки дают осадку, а соединения пропускают жидкость. Кроме того, пропуски обусловлены плохой подгонкой соприкасающихся поверхностей, дефектами этих поверхностей, некачественной прокладкой и недостаточной подтяжкой болтов и шпилек.

Прежде, чем установить прокладку её тщательно осматривают, не допускаются прокладки со следами излома, пор и трещин. Уплотняющие поверхности тщательно очищают и проверяют отсутствие раковин и забоин.

Чтобы развести фланцы для смены прокладок применяются зубило и клин, однако этот способ часто приводит к повреждению зеркала фланца. Поэтому для развода фланцев используются спец. приспособления.

Ремонт трубопроводов.

При текущем ремонте устраняются дефекты замеченные во время эксплуатации. Трубопроводы, которые во время работы на технологических установках закоксовываются или подвергаются коррозии, обязательно проверяются и очищаются.

В объем ремонтных работ входит:

1. проверка и ремонт всех опор и подвесок;

2. устранение утечки во фланцевых соединениях, обтяжка фланцев, смена прокладок;

3. проверка положения компенсаторов;

4. проверка сальников арматуры;

5. проверка герметичности арматуры;

6. замена изношенных трубопроводов.

Ремонтируемые трубопроводы должны быть полностью освобождены от продукта.

Пропуски в действующих трубопроводах определяют визуально, по потекам, запаху или изменению режима перекачки. Пропуски по телу трубы или в сварных швах можно ликвидировать наложением хомутов, которые изготовляют по форме трубы. Устанавливают таким образом, чтобы при стягивании прокладка (асбест, поранит резина, свинец, фторопласт ) оставалась зажатой между трубой и хомутом и заполняло неплотности. Хомут должен обладать достаточной прочностью и жесткостью для большей прочности хомут приваривают к трубе. Материал прокладок зависит от условий работы трубопровода. Прокладка не должна растворяться или разрушаться средой при длительной эксплуатации в рабочих условиях. Обычную резину можно применять при температуре не выше 50 градусов. В трубопроводах для пара, газа, нефтепродуктов, горячей воды и других жидкостей, при давлении до 40 ат. и температуре до 400 градусов, устанавливают прокладки из паранита.

Аварию, вызванную разрывом сварочного шва, устраняют, удаляя дефектный участок с последующей заваркой. Если участок большой - его заменяют. Для этого трубопровод освобождают от продукта и участок, длиной равной не менее одному диаметру трубы, вырезают. Вместо него заваривают кусок трубы.

Испытание трубопроводов.

По окончании монтажа, и периодически после ремонта трубопроводы проходят гидравлическоеиспытание на прочность и плотность, затем промываются и продуваются, и дополнительно испытываются на герметичность воздухом или инертным газом.

Для чего, трубопровод с обоих концов заглушатся приварными заглушками с кранами для выпуска воздуха, всю установленную арматуру полностью открыть, на месте регулирующих клапанов и измерительных устройств установить монтажные катушки, штуцера для КИП заглушить. Разрешается испытание с тепло- и антикоррозионной изоляцией.

Трубопровод заполняется водой с температурой 5-40 градусов, но чтоб не вызывала появления потения. Если температура ниже 0, то принимаются меры против замерзания.

Поршневым насосом создают необходимое давление опрессовки 1,25-1,5 от рабочего, но не менее 2 ат.

Напорные нефтяные трубопроводы должны быть подвергнуты гидравлическому испытанию при пробном давлении, превышающее в полтора раза рабочее.

При заполнении водой полностью вытеснить весь воздух.

Давление повышать плавно. Скорость подъёма давления должна быть указана в проектной документации. Использовать для подъёма давления сжатый воздух или газ, не допускается.

Отключают трубопровод от насоса.

Выдерживают 10 мин (испытание на прочность) и проверяют: отсутствие потеков, выпучен и порывов.

Давление должно контролироваться двумя манометрами, классом точности не ниже 1,5, с диаметром не менее 160 мм и шкалой 4/3 от измеряемого. Один устанавливается возле агрегата, другой в отдаленной точке.

После чего снижают давление до рабочего и проводят тщательный осмотр сварных швов (испытание на плотность). Во время осмотра допускается обстукивание молотком массой не более 1,5 кг. При пневматическом испытании обстукивание не допускается.

По окончании осмотра давление вновь повышают до испытательного и выдерживают ещё 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра и проверки герметичности разъёмных соединений.

Затем открывают воздушники и опорожняют трубопровод через дренажи.

Результаты удовлетворительные если не произошло разрывов, видимых деформаций, падения давления по манометру, не обнаружено течи и запотевания. Подчеканка сварных швов запрещается.

При неудовлетворительных результатах дефекты устраняются, а испытания повторяются. Результаты оформляются актом или заносятся в паспорт трубопровода.

Допускается замена гидравлического испытания на пневматическое в случаях:

1. если опоры не рассчитаны на вес воды;

2. при Т ниже 0 и опасности промерзания;

3. если применение жидкости не допустимо.

При условии контроля испытания методом акустической эмиссии и положительной температуре воздуха.

Пневматическое испытание на прочность и плотность производится воздухом или инертным газом. Поднимать давление плавно со скоростью 5 % от Рпр в мин., но не более 2 ат в минуту с периодическим осмотром трубопровода при давлениях до 2-х ат два раза, более 2-х – 3. во время осмотра подъём давления прекратить.

Места утечки определяются по звуку и мыльной эмульсией.

На время испытаний обозначить флажками охранную зону 10 м при подземной прокладке и 25 – при надземной, в обе стороны и выставить через 200 м посты. Во время подъёма давления пребывание людей в охранной зоне запрещается.

Компрессоры и манометры располагать вне охранной зоны.

После окончания гидравлического испытания трубопровод опорожняется и продувается воздухом до полного удаления воды. Затем дополнительно проводятся пневматические испытания на герметичность воздухом или инертным газом под рабочим давлением в течении 24 часов новых и не менее 4-х часов ремонтируемых.

Определяется скорость падения давления после выдержки для выравнивания температуры. Температуру контролируют по термометрам на разных концах трубопровода.

Падение давления должно быть не менее 0,2 % за час.

Читайте также:

lektsia.com

Сборка фланцевых соединений

Сборка фланцевых соединений

Фланцевое соединение — наиболее уязвимое и слабое место трубопровода.

Сборка труб с фланцами является одной из наиболее распространенных и ответственных операций при изготовлении и монтаже трубопроводов, так как расстройство фланцевого соединения вызывает необходимость отключения трубопровода.

Пропуски среды через неплотности фланцевых соединений в процессе испытания и эксплуатации трубопроводов происходят вследствие слабой затяжки фланцев, перекосов между плоскостями фланцев, некачественной очистки уплотнительных поверхностей фланцев перед установкой новой прокладки, неправильной установки прокладки между фланцами, применения .некачественного прокладочного материала или материала, который не соответствует параметрам среды, дефектов на уплотнительных поверхностях (зеркалах) фланцев.

Процесс сборки фланцевого соединения состоит из установки (напасовки), выверки и крепления фланцев на концах труб, установки прокладки и соединения двух фланцев болтами или шпильками. Соединяемые участки труб перед сборкой фланцевого соединения выверяют на прямолинейность их осей.

При напасовке фланцев на трубы в соответствии со СНиП ШТ.9—62 должны быть соблюдены следующие требования.

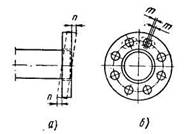

Отклонение от перпендикулярности фланца п к оси трубы (перекос), измеренное по наружному диаметру фланца (рис. 99, а) не должно превышать 0,2 мм на каждые 100 мм диаметра трубопровода, предназначенного для работы под давлением до 16 кгс/см2, 0,1 мм — под давлением от 16 кгс/см2до 64 кгс/см2и 0,05 мм под давлением выше 64 кгс/см2.

Устанавливать фланцы надо так, чтобы отверстия для болтов и шпилек были расположены симметрично главным осям (вертикальной и горизонтальной), но не совпадали с ними (рис. 99,6). Смещения осей болтовых отверстий во фланцах т относительно оси симметрии не должны превышать ± 1 мм при диаметре отверстий 18—25 мм, ±1,5 мм — при 30—34 мм и ±2 мм — при 41 мм.

Смещение осей отверстий фланца по окружности трубы проверяют с помощью отвеса или уровня, по которым находят вертикальную или горизонтальную ось, а затем линейкой контролируют смещение отверстий.

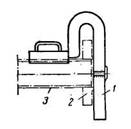

Перпендикулярность фланца проверяют контрольным угольником (рис. 100) и щупом. Зазор между фланцем 2 и угольником 1 замеряют в точках, диаметрально противоположных точкам касания.

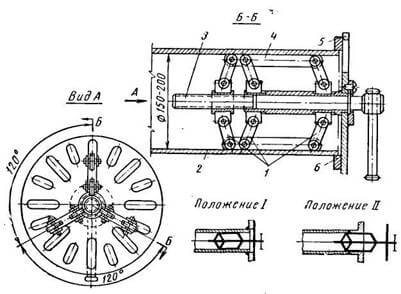

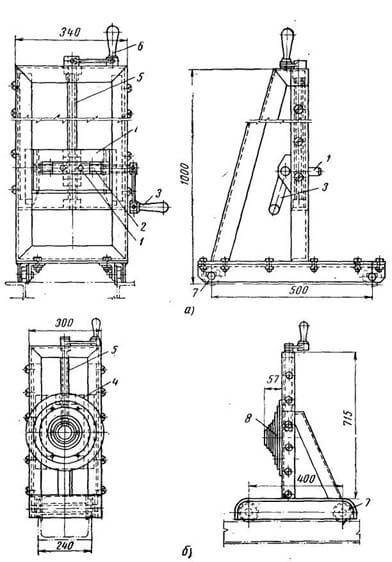

Для напасовки на трубы с условным проходом до 200 мм плоских и приварных встык фланцев с центровкой их по внутреннему диаметру трубы применяют приспособление, показанное на рис. 101. Приспособление состоит из рычажного устройства 1 установленного на штоке 3, и диска 5. Для установки фланца 6 рычажный механизм вставляют внутрь трубы 2. При вращении штока 3 по часовой стрелке рычаги расходятся, прижимая планки 4 к стенке трубы, при этом диск устанавливается строго перпендикулярно оси трубы. Плоские фланцы устанавливают по диску приспособления (положение 1), а приварные встык — по торцу трубы и планкам приспособления (положение II). После выверки положения фланца его прихватывают электродуговой сваркой.

Рис. 99. Положение фланца при установке на трубе:

а — отклонение от перпендикулярности фланца к осн. трубы, б — смещение осей болтовых отверстий во фланцах относительно оси симметрии

Рис. 100. Контрольный угольник:

I — угольник, 2 — фланец, 3 — труба

Рис. 101. Приспособление для напасовки фланцев с центровкой по внутреннему диаметру трубы:

1 — рычажное устройство, 2 — труба, 3 — шток с воротком, 4 — планка, 5 — диск, 6 — фланец

При сборке элементов и узлов трубопроводов на сборочных стендах для напасовки фланцев применяют специальные передвижные приспособления.

Для напасовки фланцев приварных встык с условным проходом до 5О0 мм наиболее рационально приспособление, показанное на рис. 102, а. Привариваемый фланец устанавливают на сменные контрольные штифты 1, изготовленные в соответствии с диаметром болтового отверстия фланца. Эти штифты с помощью двухзаходного винта 2 и рукоятки 3 разводят и фиксируют положение болтовых отверстий фланца симметрично вертикальной оси. Перпендикулярность фланца продольной оси трубы достигается прижатием его зеркала к плоскости установочной каретки 4. Совпадение оси фланца с осью трубы достигается перемещением каретки с фланцем по вертикали с помощью винта 5 и рукоятки 6. Приспособление установлено на направляющих роликах 7, и после сборки и прихватки элемента легко откатывается.

При сборке на таком приспособлении плоского фланца внутрь его вставляют установочное кольцо, чтобы труба не доходила до торца каретки (плоскости фланца) на требуемую величину. Недостаток данной конструкции заключается в необходимости индивидуальной центровки внутреннего отверстия фланца и трубы при сборке.

На рис. 102,6 показано приспособление для напасовки плоских фланцев с условным проходом до 500 мм. Оно отличается от описанного выше тем, что на установочной каретке вместе контрольных штифтов закреплена оправка 8, имеющая сери» цилиндрических выступов, диаметры которых соответствуют внутренним диаметрам собираемых фланцев. Ширину выступов принимают с учетом величины, на которую не доводят фланец. Торцовые поверхности выступов обработаны строго перпендикулярно продольной оси. Фланец надевают на трубу и прижимают зеркалом к торцовой поверхности оправки. Установочную каретку перемещают с помощью винта 5, чтобы она по высоте находилась на одной оси с трубой.

Рис. 102. Приспособления для напасовки фланцев:

а — приварных встык, б — плоских приварных; 1 — контрольный штифт, 2 — двухзаходный винт, 3, 6 — рукоятки, 4 — установочная каретка, 5 — винт, 7 — направляющие ролики, 8 — оправка

Если фланец не имеет перекоса или величина перекоса допускаемая, производят окончательную сборку соединения с установкой прокладок. Мягкие прокладки (из паронита, картона, асбеста) перед установкой смачивают водой и натирают с обеих сторон сухим графитом. Смазывать прокладки мастиками или графитом, разведенным на масле, нельзя, так как мастика и масло пригорают к зеркалам фланца и портят их поверхность.

Плотность фланцевого соединения в значительной степени зависит не только от чистоты поверхности зеркал фланцев, качества и размеров прокладки, но и от тщательной и умелой сборки и затяжки гаек. Перед сборкой фланцевых соединений с выступом и впадиной следует убедиться в том, что выступ одного фланца свободно входит во впадину сопрягаемого с ним фланца, а прокладка не имеет смещений в ту или иную сторону.

Сборка труб со свободными фланцами на приварном кольце или отбортованной трубе ничем не отличается от вышеизложенного и сводится в основном к подготовке конца трубы.

Исправление перекоса фланцев при их сборке путем натяга болтов или шпилек, а также устранение зазоров установкой клиновых прокладок не допускается. Такой натяг вызывает одностороннее сжатие прокладки и недопустимую вытяжку болтов или шпилек, в результате чего соединение становится неплотным. Перетянутые болты или шпильки в процессе эксплуатации могут разорваться.

Гайки фланцевых соединений с паронитовыми прокладками затягивают по способу крестообразного обхода. Сначала затягивают одну пару противоположно лежащих болтов, затем вторую пару, находящуюся под углом 90° к первой. Постепенно поперечным завертыванием гаек затягиваются все болты. При такой последовательности затяжки гаек не образуется перекосов во фланцевых соединениях.

Гайки с металлическими прокладками затягивают по способу кругового обхода, т. е. при трех- или четырехкратном круговом обходе равномерно затягивают все гайки. Гайки фланцевого соединения затягивают ручными и механизированными гаечными ключами с трещотками. К механизированным инструментам относятся ключи-гайковерты с электрическим или пневматическим приводом. Равномерность затяжки и величину холодного натяга шпилек фланцевого соединения и крышек арматуры на трубопроводах высокого давления контролируют динамометрическими ключами- путем измерения удлинения шпильки при затяжке. Допускаемый размер холодного натяга шпилек находится в пределах от 0,03 до 0,15 мм на каждые 100 мм длины шпильки.

При разборке и ремонте фланцевых соединений для раздвижки применяют приспособления с клином. После разборки фланцев обязательно меняют прокладку. Старую прокладку ставить нельзя даже в том случае, если состояние ее вполне удовлетворительное.

При сборке фланцевых соединений запрещается оставлять незатянутыми болты или шпильки, соединяясь фланцы без прокладок и оставлять монтажные болты.

1. Какие требования предъявляются к сборке труб с фланцами?

2. Какие приспособления используют для сборки труб с фланцами?

3. Перечислите правила затяжки фланцевого соединения.

Все материалы раздела «Изготовление трубопроводов» :

● Технология централизованного изготовления

● Сборка элементов и узлов трубопроводов

● Сборка фланцевых соединений

● Сварка элементов и узлов

● Испытание и маркировка узлов

● Организация труда при изготовлении узлов, основные правила техники безопасности

● Изготовление сварных труб и секционных отводов

● Изготовление сварных тройниковых соединений и П-обраных компенсаторов

● Сборка и сварка прямолинейных секций

● Антикоррозийная изоляция секций трубопроводов

● Состав проектной документации трубопроводов

● Монтажно-технологическая схема и монтажный чертеж трубопроводов

● Деталировочные чертежи трубопроводов

● Нормы и правила сооружения трубопроводов

shkval-antikor.ru

Фланцевые соединения трубопроводов: монтаж, виды |

Фланцевые соединения используются в сантехнике, а также при работе с трубопроводами самого различного профиля. Вследствие своей громоздкости и большого веса их разумнее применять на трубопроводах крупных. Например, в промышленном строительстве, а также на центральных магистралях бытовых систем снабжения.

Существуют разные типы фланцевых соединений. Всех их нормирует соответствующий ГОСТ. Они отличаются по размерам, форме, типу подключения и множеству других особенностей. В этой статье мы рассмотрим самые популярные фланцевые соединения, дадим им характеристику и выделим основные нюансы.

Особенности фланцев

Фланцевые соединения используются для формирования соединений стальных и металлических трубопроводов. Преимущественно допустимо исполнение фланцевых соединительных узлов именно на стальных трубах, так как они обладают достаточной прочностью и надежностью.

Следует отметить, что для стальных труб и трубопроводов характерны крупные диаметры. А фланцы, вследствие своих размеров и типа скрепления разумно ставить только на разновидности сравнительно крупных труб.

То есть диаметр труб рекомендуется подбирать от 50-80 мм и больше. Почему именно так? Это объясняется их особенностями.

Их исполнение налагает некоторые ограничения на способ применения. Не то чтобы такие типы соединений нельзя было использовать на образцах труб меньше диаметра (до 50 мм), но это не всегда разумно и слишком затратно.

Изолирующее фланцевое соединение слишком дорогое и прочное. Применение его на побочных ветках трубопроводов не является необходимостью. Для этих труб условия перегонки носителя сильно облегчены.

Внутри бытовых стальных трубопроводов малой размерности (диаметром до 50-80 мм) как правило, рабочая среда удерживается при небольшом давлении.

К тому же текущий ГОСТ тоже рекомендует ставить фланцы только там где необходимо. А это значит, что для трубопроводов бытового назначения малых диаметров следует применять более простые типы соединений, например, стандартные резьбовые или компрессионные муфты, обычную сварку и т.д.

Что же до самих нормативных документов, то главный документ – это конечно же ГОСТ. ГОСТ – государственный стандарт, распространяется на все соединения труб и трубопроводов. Существует ГОСТ и на фланцы. ГОСТ для фланцев имеет номер 12820-80. Это ГОСТ для стальных приварных фланцев с выступом.

Шайбы фланцев с четырьмя отверстиями под болты

Есть ГОСТ и на изделия другого типа. В их номерной части тоже присутствует марка 12820, только в конце уже содержится не номер 80, а какой-то другой. К примеру, 12820-50 и т.д.

Номер, по которому можно посмотреть ГОСТ (в нашем случае 12820-80) легко находится в интернете. Тот же ГОСТ 12820-80 есть в сети в свободном доступе. Вы можете в любой момент его скачать и просмотреть. Там указаны все размеры изделий, расчет фланцевых соединений конкретного типа и куча другой полезной информации.

Нюансы конструкции

Разберемся с конструкцией фланцев для трубопроводов. Исполнение фланцевых соединительных узлов во многом зависит от того, какой конкретно образец мы имеем в виду.

Если смотреть на обычные типы, то мы видим, что у них есть несколько схожих деталей. Сам по себе фланец состоит из нескольких составляющих.

Его главная часть – это шайба. Шайбы для фланцевых соединений делают из стальных круглых заготовок определенного диаметра. Шайба имеет крупное отверстие в центре.

Диаметр отверстия равняется диаметру самих труб. Если мы рассматриваем образец труб с диаметром в 50 мм, то внутренний диаметр шайбы для фланцевых соединений будет аналогичный. В итоге исполнение соединений из фланцев существенно упрощается. Равно как и подбор подходящего образца.

Итак, шайбы для фланцевых соединений имеют отверстие в центре, помимо центрального прохода, соединительный фланец оборудован несколькими дополнительными отверстиями для фиксаторов, что располагаются на ее окружности.

Имеются в виду болт или шпилька. Болт или шпилька просовывается в отверстие на фланце, а затем затягивается болтами.

Иногда фланцы оборудуют специальным выступом. Он предназначен для фиксации наружной части шайбы на трубе. Тип фиксации и ее исполнение подбирается отдельно, в зависимости от разновидности будущего соединения.

Принцип действия

Исполнение соединений из фланцев подразумевает применение двух таких деталей. Их называют ответными. Ответные фланцы полностью идентичны друг другу. Их монтируют на края стальных труб, которые необходимо зафиксировать вместе.

Монтаж выполняется с помощью накручивания резьбы или приваривания шайб с выступом к трубе.

Два отрезка трубы соединенных фланцами на шпильках

Затем один соединительный фланец подводят к другому и затягивают фиксаторами. В качестве фиксаторов, как мы уже отметили выше, применяется шпилька или болт. Серьезной разницы между ними нет. Болты вы наверняка видели уже сотни раз. Соединительный фланец пользуется крупными болтами диаметром от 10 мм.

Шпилька похожа на болт. Отличается она отсутствием головки. Шпилька, по сути, являет собой небольшой стальной стержень, с наружной резьбой. Резьба на ней нарезана продольная и полностью покрывает поверхность изделия.

Шпилька удобна тем, что стягивать ею фланцы можно с двух сторон, используя две гайки. В итоге прочность соединения возрастает, равно как его мобильность.

Снимается шпилька точно так же, как и фиксируется – за счет ослабления одной из гаек. Пример шпилек можно увидеть, взглянув на исполнение соединений в любом из газовых трубопроводов. На них в большинстве случаев в качестве фиксаторов используется именно шпилька.

За счет стягивания фиксационными болтами фланцы позволяют герметично соединять любые отрезки труб, при этом делая их легкодоступными к ремонту и модификации. Такое соединение отличает высочайшая прочность (если конечно шпилька или болт затянуты должным образом) хорошая герметичность, надежность.

Вот почему при создании промышленных трубопроводов так часто пользуются именно фланцами. Альтернативой им могла бы стать сварка, однако приваренную деталь уже не снять.

Изолирующее соединение

Стоит рассмотреть такую вещь, как изолирующее фланцевое соединение. Для бытовых трубопроводов характерен упор на прочность конструкции, качество соединительных швов и деталей.

Однако важно также изолировать отдельные участки системы друг от друга. Ведь исполнение стальных систем снабжения подразумевает, что их собирают из стальных заготовок, а сталь отлично проводит ток.

Чтобы избежать появления опасных ситуаций стали применять ИС или изолирующее соединение. Вообще ИС – это способ фиксации труб, который допускает использование соединительного элемента со специальной прокладкой или чем-то подобным, не снижая итоговую прочность трубопровода.

Прокладка в ИС играет роль изолятора. Именно из-за нее ИС и способен отделять отдельные ветки труб друг от друга. Ток, если таковой образуется в системе, проходит по трубе, попадает на изолирующее соединение (ИС), а затем гасится на этой же прокладке.

Обтюратор для промышленного фланца

Результат – защищенная от электрических разрядов система. Монтаж нескольких ИС практически исключает возможность появления аварий вследствие прохождения по трубам тока. При этом их прочность и герметичность никак не нарушаются.

Стандартное изолирующее соединение имеет маркировку ИС с добавлением определенной цифры. Например:

Вторая цифра в маркировке означает диаметр соединения.

ИФС – сокращенная аббревиатура, означающая изолирующее фланцевое соединение. Конструкция ИФС почти полностью отвечает конструкции ИС.

За исключением того, что в ИФС преимущественно используют резиновые прокладки между фланцами. Наличие прокладок повышает прочность итогового соединения, не усложняя общей конструкции.

Простейший пример ИФС – изолированные фланцы, между которыми ставится резиновая диэлектрическая прокладка. Шайбы стягивают шпильками, фиксируя таким образом прокладку. В случае появления разряда он погасится в момент контакта с ИФС.

ИФС имеют схожую с ИС маркировку. Только расчет фланцевых соединений изолированного типа следует проводить осторожнее.

Пример маркировки фланцев ИФС с выступом:

Как видите, разницы практически нет. Но есть важная деталь. Цифра в маркировке может не отвечать точному размеру внутреннего диаметра шайбы.

Например, ИФС-108 имеет внутренний диаметр, равный 100 мм, а не 108. Деталь ИФС 50, имеет внутренний диаметр не 50 мм, а 41 мм. А деталь ИФС-80 соответственно имеет диаметр не 80 мм и 71-72. Конкретные значения определяет ГОСТ.

Производство фланцев (видео)

Дополнительное оборудование для работы с фланцами

Исполнение соединений такого типа редко приводит к каким-либо сложностям, однако ситуации бывают всякие.

Например, компрессионное соединение не всегда предоставляет необходимую прочность и герметичность: в нем могут разболтаться прокладки. А прочность и надежность трубопровода – важнейший параметр, когда речь идет о системах промышленного значения.

В таких случаях используют разгонщики. Разгонщики – позволяют «разогнать» или раздвинуть фланцы на небольшое расстояние, полностью не отсоединяя их друг от друга. То есть уплотнить компрессионное или любое другое соединение теперь реально без полноценного снятия шайб, что согласитесь, очень удобно.

Еще один интересный прибор – обтюратор. Обтюраторы – мобильные заглушки временного и постоянного типа. Обтюраторы состоят из двух круглых шайб, скрепленных параллельно. Одна шайба заглушенная, вторая открытая. Обтюратор ставится между фланцами.

В открытом виде он никак не препятствует движению потока в системе. В закрытом же, компрессионное давление в трубопроводе падает и движение потока блокируется.

Прочность задвижки такова, что ее допустимо оставлять на несколько месяцев в закрытом виде без опасений. Монтируются обтюраторы как на компрессионное, так и на сварное фланцевое соединение.

Диаметр обрюратора должен отвечать внутреннему диаметру трубы. Если он равен 50 мм, то соответственно и ставить его можно только на трубу с условным проходом в 50 мм.

homebuild2.ru