хромистые и хромоалюминиевые стали ферритного класса;

хромокремнистые мартенситного класса;

хромоникелевые аустенитные стали;

сплавы на хромоникелевой основе.

Коррозия электрохимическая и химическая.

Классификация коррозионно-стойких сталей и сплавов

Хромистые стали.

Жаростойкость, жаростойкие стали и сплавы.

Жаропрочность, жаропрочные стали и сплавы

Классификация жаропрочных сталей и сплавов

ОА – упругая деформация образца в момент приложения нагрузки;

АВ – участок, соответствующий начальной скорости ползучести;

ВС – участок установившейся скорости ползучести, когда удлинение имеет постоянную скорость.

закалка (нагрев до 510–535 ° С и последующее охлаждение в холодной воде) + естественное старение в течение 10–15 сут.;

закалка + искусственное старение при 160–170 ° С в течение 10–12 ч.

12. Жаростойкие и жаропрочные стали и сплавы. Жаростойкие и жаропрочные сплавы и стали

5.6. Жаростойкие стали и сплавы

составу и состоянию обработки. В некоторых случаях прочность таким способом может быть повышена до750 МПа, по сравнению с обычной прочностью двухкомпонентных бронз – 400–500МПа.

Бронзы называют по наличию легирующего элемента в её составе:

алюминиевые, оловянистые, кремнистые, бериллиевыеи т. д. Бронзы мар-

кируют буквами «Бр» (бронза), за которыми следуют буквы и цифры, указывающие на состав и содержание легирующих элементов, в %. Например: Бр ОЦС 4–4–2,5содержит 4 % олова, 4 % цинка, 2,5 % свинца, остальное медь; Бр КМц3–1содержит 3 % кремния, 1 % марганца, остальное медь.

Оловянистые бронзы известны с бронзового века. Они, как и другие сплавы, делятся на деформируемые(<10 %Sn) и литейные (>10 %Sn). В прошлом бронзы получили название в зависимости от их назначения:ко-

локольная (20–30% олова),зеркальная (30–35% олова),монетная (4–10%

олова), пушечная (8–18% олова). Оловянистые бронзы отличаются хорошими литейными свойствами – высокой жидкотекучестью и малой усадкой. С целью экономии олова в бронзы добавляют цинк в таком количестве, чтобы он полностью растворялся в меди, образуя твёрдый раствор, тем самым повышая механические свойства. Для улучшения обрабатываемости резанием в оловянистые бронзы добавляют свинец (например, БрО6Ц4С17: 6 %Sn, 4 %Zn, 17 %Pb, остальноеCu). Литейные оловянистые бронзы, обладая высокой коррозионной стойкостью в воде и на воздухе, применяются для пароводяной арматуры.

Деформируемые оловянистые бронзы характеризуются более низким содержанием олова (например: Бр ОЦ4–3содержит 4 %Sn, 3 %Zn, остальное медь) и имеют однофазную структуру твёрдого раствора. После холодной обработки давлением бронзы подвергаются отжигупри600–700°С. Они пластичны и более прочны, чем литейные. Кроме того, деформируемые оловянистые бронзы обладают высокими упругими свойствами, поэтому их используют для получения пружин, мембран и др.

Алюминиевые бронзы обычно содержат от 5 до 10 % алюминия. Механические и коррозионные свойства этих бронз выше, чем у оловянистых. Алюминиевые бронзы можно подвергать закалке и старению. Однофазные алюминиевые бронзы (Бр А7) более пластичны, чем двухфазные, и относятся к деформируемым. Они обладают высокой прочностью и пластичностью (σВ =400–450МПа,δ = 60 %).

Легируют алюминиевые бронзы железом, никелем, марганцем и др.

для устранения литейных недостатков и увеличения механических свойств после упрочняющей термической обработки(закалки с последующим старением). Например, у бронзы Бр АЖН10–4–4(10 %Al, 4 %

Fe, 4 %Ni, остальное медь) твёрдость увеличивается от 1500 до 4000 НВ; из неё изготавливают седла клапанов, направляющие втулки, шестерни и др.

studfiles.net

|

Поиск Лекций

К жаростойким (окалиностойким) относят стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550ºС и работающие в ненагруженном или слабонагруженном состоянии. При высокой температуре в условиях эксплуатации в среде нагретого воздуха, в продуктах сгорания топлива происходит окисление стали (газовая коррозия). На поверхности стали образуется сначала тонкая пленка окислов, которая с течением времени увеличивается и образуется окалина. Жаростойкость принято характеризовать температурой начала интенсивного окалинообразования в воздушной среде. На интенсивность окисления влияет состав и строение окисной пленки. Если она пористая, окисление происходит интенсивно. Если плотная–окисление замедляется или даже совершенно прекращается. Для получения плотной (защитной) окисной пленки сталь легируют хромом, также кремнием или алюминием. Степень жаростойкости зависит от количества находящегося в стали легирующего элемента. Так, например, сталь 15Х5 с содержанием 4,5-6,0% хрома жаростойка до температуры 700ºС, сталь 12Х17 (17% Сr )—до 900ºС, сталь 15Х28 (28% Сr)–до 1100-1150ºС (стали 12Х17 и 15Х28 являются также и нержавеющими). Еще более высокой жаростойкостью (1200ºС) обладают сплавы на никелевой основе с хромом и алюминием, например, сплав ХН7ОЮ (26-29 % хрома;2,8-3,5% алюминия). Структура стали на жаростойкость не влияет. К жаропрочным относят стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью. В отличие от прочности при нормальной (комнатной) температуре, прочность при высоких температурах, т.е. сопротивлении механическим нагрузкам при высоких температурах, называют жаропрочностью. Характерным является, не только уменьшение прочности стали при высоких температурах, но и влияние на прочность стали при высоких температурах длительности действия приложенной нагрузки. В последнем случае под действием постоянной нагрузки сталь «ползет», поэтому данное явление названо ползучестью. Итак, ползучесть–это деформация, непрерывно увеличивающаяся и завершающаяся разрушением под действием постоянной нагрузки при длительном воздействии температуры. Для углеродистых и легированних конструкционных сталей ползучесть наблюдается при температурах выше 350ºС. Ползучесть характеризуется пределом ползучести. Предел ползучести–это напряжение, вызывающее деформацию заданной величины (обачно от 0,1 до 1%) за определенный промежуток времени (100, 300, 500, 1000ч.) при заданной температуре. Предел ползучести обозначает σ с тремя числовими индексами: двумя нижними и одним верхним. Первый нижний индекс означает заданное удлинение в процентах ,второй нижний индекс–заданное время испытания в часах, верхний індекс—температуру в Сº. Например σ0/600300—предел ползучести при допуске на деформацию 0,2% за 300 ч испытания при температуре 600º С. Кроме того, жаропрочность характеризуют пределом длительной прочности σ- напряжением, вызывающим разрушение при данной температуре за данный интервал времени. Например, σ700100 –предел длительной прочности при сточасовом нагружении при 700ºС. Факторами, способствующими жаропрочности, являються: высокая температура плавления основного металла; наличие в сплаве твердого раствора и мелкодисперстных частиц упрочняющей фазы; пластическая деформация, вызывающая наклеп; высокая температура рекристаллизации; рациональное легирование; термическая и термомеханическая обработка; введение в жаропрочные стали таких элементов, как бор, церий, ниобий, церковний, в десятих, сотых и даже тысячных долях процента. Жаропрочные стали и сплавы классифицируют по основному признаку–температуре эксплуатации. В таблице приведен химический состав некоторых жаропрочные сталей и сплавов Для работы при температурах до 350-400ºСприменяют обычные конструкционные стали (углеродистые и малолегированные ) Для работы при температуре 400-550ºС применяют стали перлитного класса 15ХМ1МФ. Для этих сталей основной характеристикой является предел ползучести, так они предназначены главным образом для изготовления деталей котлов и турбин (например, трубы паропроводов и пароперегревателей), нагруженных сравнительно мало, но работающих длительное время (до 100000ч). Детали из сталей перлитного класса подвергают нормализации с температуры 950-1050ºС и от пуску при 650-750ºС с получением структуры сорбита с пластической формой карбидов. Эти стали содержат мало хрома и потому обладают невысокой жаростойкостью (до 550-600ºС). Для работы при температуре 500-600ºС применяют стали мартенситного класса: высокохромистые, например 15Х11МФ для лопаток парових турбин: хромокремнистые (называемые сильхромами), например 40Х9С2 для клапанов моторов: сложнолегированные, например 20Х12ВНМФ для дисков, роторов, валов. Для получения оптимальной жаропрочности детали из этих сталей подвергают закалке в масле с температуры 100-150ºС и от пуску при 700-800ºС (в зависимости от стали). Сталь 40Х9С2 после закалеи имеет структуру мартенсита и твердость НRС~60, а после отпуска–структуру сорбита, твердость НRC~30. Жаростойкость сталей мартенситного класса до температуры 750-850ºС. Для работы при температуре 600-750оС применяют стали аустенитного класса, разделяемые на неупрочняемые (нестареющие) и упрочняемые (стареющие). Нестареющие стали—это, например, сталь 09Х14Н16Б, предназначаемоя для труб пароперегревателей и трубопроводов установок сверхвысокого давления и применяемая посте закалки с 1100-1150оС (охлаждение в воде или на воздухе). Стареющие стали—это сложнолегированные стали, например 45Х4Н14В2М, применяемая для клапанов моторов, деталей трубопроводов, сталь 40Х15Н7Г7Ф2МС—для лопаток газовых турбин.

Химический состав (%) некоторых жаропрочных сталей и сплавов

Детали из стареющих сталей подвергают закалке в воде, масле или на воздухе с температуры 1050-1200оС с последующим длительным (8-24ч) старением при температуре 600-800оС. При нагреве под закалку происходит растворение в твёрдом растворе (аустените) карбидов и других фаз, а после охлаждения получается однородный, пересыщенный твёрдый раствор (аустенит). При старении из пересыщенного твёрдого раствора (аустенита) выделяются высокодисперсные частицы карбидов и других фаз, упрочняющие сталь. Жаростойкость сталей аустенитного класса 800-850оС. Для работы при 800-1100оС применяют жаропрочные сплавы на никелевой основе, например ХН77ТЮР, ХН55ВМТФКЮ для лопаток турбин. Эти сплавы стареющие и подвергаются такой же термической обработке (закалке и старению), как и стареющие стали аустенитного класса. Жаростойкость сплавов на никелевой основе до 1200ºС. |

|

poisk-ru.ru

7.11. Жаростойкие и жаропрочные стали.

Жаростойкие стали.

Под жаростойкостью (окалиностойкостью) понимается сопротивление металла окислению в газовой среде при высоких температурах. К жаростойким относят стали, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 С.

Для повышения окалиностойкости сталь легируют хромом, алюминием и кремнием, образующим на поверхности стали плотные оксидные пленки.

Стали легированные хромом и кремнием называют сильхромами; хромом и алюминием – хромалями; хромом, алюминием и кремнием - сильхромалями.

Среди сильхромов широкое применение получили жаростойкие (до 850С) и одновременно жаропрочные (до 600 С) стали мартенситного класса 40Х9С2 и 40Х10С2М.

Аустенитные стали 12Х18Н9Т и 36Х18Н25С2 обладают высокой технологичностью и достаточной прочностью при повышенных температурах. Они жаростойки соответственно до 800 и 1100 С.

Сталь 36Х18Н25С2 обладает высокой жаростойкостью в среде с повышенным содержанием серы. Применяется для изготовления жаровых труб и сопловых аппаратов авиационных двигателей.

Жаропрочные стали.

Жаропрочные стали используются при работе под нагрузкой и обладают достаточной жаростойкостью при температурах выше 500.

Жаропрочные стали перлитного класса, это низколегированные стали. Используются для изготовления деталей, длительно (10000ч и более) работающих в режиме ползучести при температурах до 580 С и малых нагрузках. Это трубы и арматура паровых котлов и т.п.

Стали мартенситного и мартенситно-ферритного класса содержат кроме 8…13% хрома содержат вольфрам, ванадий, молибден.

Стали с содержанием хрома до 11% принадлежат к мартенситному классу, с большим – мартенситно-ферритному. Закаливают на мартенсит с температур 1000…1100 в масле или на воздухе. После отпуска при 600…750 приобретают структуру сорбита. Используют для изготовления деталей паросиловых установок.

Жаропрочные сплавы на железоникелевой основе (ХН35ВТ, ХН35ВТЮ) упрочняются как и аустенитные стали, закалкой и старением.

Сплав ХН35ВТЮ применяют для изготовления турбинных лопаток и дисков, колец соплового аппарата и других деталей, работающих при температурах до 7500 С.

Тема 8.Цветные металлы и сплавы

8.1. Сплавы на основе легких металлов.

Легкими называют металлы, имеющие плотность менее 5г/см3

Свойства ряда легких металлов приведены в таблице 1.

Свойства легких металлов Таблица 1.

| Свойства | Металл | |||

| Mg | Be | Al | Ti | |

| Плотность, г/см3 Температура плавления, оС Теплопроводность, Вт/(мК) Модуль упругости, Н/мм2 Тип кристаллической решетки | 1,74 651 26 45000 ГПУ | 1,85 1285 12 310000 ОЦК/гекс | 2,72 658 24 70000 ГЦК | 4,5 1725 9,75 112000 ОЦК/ГПУ |

8.1.1. Магний и его сплавы

Магний является химически активным металлом, плохо сопротивляются коррозии, образующаяся на воздухе оксидная пленка MgО растрескивается и не обладает защитными свойствами.

Магний в виде порошка или стружки легко воспламеняется. При контакте расплавленного или горячего магния с водой происходит взрыв.

Магниевые сплавы обладают пониженной жидкотекучестью при литье, пластически деформируются лишь при температурах выше 225оС. Последнее объясняется тем, что сдвиг в гексогональной решетке магния при низких температурах осуществляется лишь в плоскости базиса (основания шестигранной призмы).

Магниевые сплавы характеризуются высокой удельной прочностью. Не взаимодействуют с ураном. Хорошо обрабатываются резанием. Удовлетворительно свариваются аргонодуговой и контактной сваркой.

Основными легирующими элементами в магниевых сплавах являются Mn,Al,Zn.Mnповышает коррозионную стойкость и свариваемость. Алюминий и цинк оказывают большое влияние на прочность и пластичность магниевых сплавав: максимальное значение механических характеристик при введении 4…7% алюминия или цинка. Эти элементы образуют упрочняющие фазы, выделяющиеся в мелкодисперсном виде после закалки со старением.

По технологии изготовления изделий магниевые сплавы разделяют на литейные («МЛ») и деформируемые («МА»).

Литейные сплавы.

Механические свойства литого магния следующие:

σВ = 115 МПа,δ= 0,8. Для предотвращения возгорания магниевых сплавов их плавку ведут в железных тиглях под слоем флюса, а разливку – в парах сернистого газа, образующегося при введении серы в струю металла.

Среди литейных сплавов наибольшее применение нашли сплавы МЛ5 и МЛ6, отличающиеся повышенными литейными и механическими свойствами. В авиастроении из них изготавливают тормозные барабаны, штурвальные колонки, корпуса агрегатов.

Используются также жаропрочный МЛ10 (с рабочей температурой 300оС) для корпусов высокой герметичности. Коррозионностойкий сплав МЛ12.

Деформируемые сплавы.

Деформированный (прессованный) магний обладает более высоким комплексом механических свойств, чем литой:

σВ = 200 МПа,δ= 11,5%. Деформируемые сплавы производят в виде поковок, штамповых заготовок, горячекатаных полос, прутков и профилей.

Температурные интервалы технологических процессов обработки находятся в следующих пределах:

Прессование 300…480.

Прокатка при 480…225.

Штамповкака (в закрытых штампах) при 480…280.

Хорошей коррозионной стойкостью, свариваемостью и технологической пластичностью отличается сплав МА1, относящийся к группе сплавов низкой прочности.

Сплав МА2 сочетает в себе оптимальный комплекс механических и технологических свойств, но подвержен коррозии под напряжением.

Высокопрочный и жаропрочный сплав МА14 используется для высоконагруженных деталей.

studfiles.net

Жаростойкие и жаропрочные стали и сплавы

Количество просмотров публикации Жаростойкие и жаропрочные стали и сплавы - 685

Высокомарганцовистая износостойкая сталь Г13Л

Автоматные стали.

Автоматные стали отличаются от обыкновенных углеродистых конструкционных сталей повышенным содержанием серы и фосфора.

Химический состав (%) некоторых автоматных сталей

(ГОСТ 1414-54)

| Марка стали | Элементы | ||||

| C | Mn | Si | S | P | |

| А12 | 0,08-0,16 | 0,60-0,90 | 0,15-0,35 | 0,08-0,20 | 0,08-0,15 |

| А20 | 0,15-0,25 | 0,60-0,90 | 0,15-0,35 | 0,08-0,15 | ≤0,06 |

| А30 | 0,25-0,35 | 0,70-1,00 | 0,15-0,35 | 0,08-0,15 | ≤0,06 |

| А40Г | 0,35-0,45 | 1,20-1,55 | 0,15-0,35 | 0,18-0,30 | ≤0,06 |

Характерной особенностью автоматных сталей является хорошая обрабатываемость резанием на металлорежущих станках. Это объясняется повышенным содержанием серы, которая образует большое количество включений сернистого марганца МnS, нарушающих сплошность металла, а также тем, что фосфор, растворяясь в феррите, сильно снижает его вязкость. При механической обработке автоматных сталей образуется короткая, ломкая стружка,

что особенно важно при работе на быстроходных станках-автоматах. Поверхность обработанных деталей получается чистой и ровной. Стойкость режещего инструмента при обработке автоматных сталей повышается, а скорость резания допускается больше, чем при обработке обыкновенных углеродистых сталей.

Недостаток автоматных сталей - пониженная пластичность, особенно в поперечном направлении. Это связано с тем, что большое количество сернистых включений образует полосчатую структуру. По этой причине автоматные стали применяют для изготовления малоответственных деталей, от которых не требуется высоких механических свойств (крепежные детали, пальцы, втулки и т.п.).

Обрабатываемость улучшают также присадкой к стали небольшого количества свинца.

Эта сталь, содержащая 1-1,4% С и 11–14 % Мn и относящаяся к аустенитному классу, имеет высокое сопротивление износу. Характерным для нее является то, что высокая износостойкость сочетается с высокой прочностью и низкой твердостью [σ~1000 МН /м2(100 кгс/мм2), НВ~210] в противоположность закаленным инструментальным сталям, в которых сопротивление износу обусловлено высокой твердостью. Высокая износостойкость стали Г13Л объясняется упрочнением (наклепом) аустенита при пластической деформации в процессе работы, в результате которого он в поверхностном слое превращается в мартенсит. По мере износа этого слоя, мартенсит образуется в следующем слое и т.д. При повышенных давлений, к примеру при абразивном износе, эта сталь не имеет достаточно высокой износостойкости. Сталь Г13Л применяют для трамвайных стрелок, щек камнедробилок, козырьков ковшей, черпаков и т.п.

К жаростойким (окалиностойким) относят стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550ºС и работающие в ненагруженном или слабонагруженном состоянии.

При высокой температуре в условиях эксплуатации в среде нагретого воздуха, в продуктах сгорания топлива происходит окисление стали (газовая коррозия). На поверхности стали образуется сначала тонкая пленка окислов, которая с течением времени увеличивается и образуется окалина.

Способность стали сопротивляться окислению при высокой температуре принято называть жаростойкостью (окалиностойкость).

Жаростойкость принято характеризовать температурой начала интенсивного окалинообразования в воздушной среде.

На интенсивность окисления влияет состав и строение окисной пленки. В случае если она пористая, окисление происходит интенсивно. В случае если плотная–окисление замедляется или даже совершенно прекращается.

Для получения плотной (защитной) окисной пленки сталь легируют хромом, также кремнием или алюминием. Степень жаростойкости зависит от количества находящегося в стали легирующего элемента. Так, к примеру, сталь 15х5 с содержанием 4,5-6,0% хрома жаростойка до температуры 700ºС, сталь 12х17 (17% Сr )—до 900ºС, сталь 15х28 (28% Сr)–до 1100-1150ºС (стали 12х17 и 15х28 являются также и нержавеющими). Еще более высокой жаростойкостью (1200ºС) обладают сплавы на никелевой базе с хромом и алюминием, к примеру, сплав ХН7ОЮ (26-29 % хроиа;2,8-3,5% алюминия).

Структура стали на жаростойкость не влияет.

К жаропрочным относят стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

В отличие от прочности при нормальной (комнатной) температуре, прочность при высоких температурах, ᴛ.ᴇ. сопротивлении механическим нагрузкам при высоких температурах, называют жаропрочностью.

Характерным является не только уменьшение прочности стали при высоких температурах, но и влияние на прочность стали при высоких температурах длительности действия приложенной нагрузки. В последнем случае под действием постоянной нагрузки сталь ʼʼползетʼʼ, в связи с этим данное явление названо ползучестью. Итак, ползучесть–это деформация, непрерывно увеличивающаяся и завершающаяся разрушением под действием постоянной нагрузки при длительном воздействии температуры. Для углеродистых и легированних конструкционных сталей ползучесть наблюдается при температурах выше 350ºС.

Ползучесть характеризуется пределом ползучести. Предел ползучести–это напряжение, вызывающее деформацию заданной величины (обачно от 0,1 до 1%) за определенный промежуток времени (100, 300, 500, 1000ч.) при заданной температуре.

Предел ползучести обозначает σ с тремя числовими индексами: двумя нижними и одним верхним. Первый нижний индекс означает заданное удлинение в процентах ,второй нижний индекс–заданное время испытания в часах, верхний індекс—температуру в Сº. К примеру σ0/600300—предел ползучести при допуске на деформацию 0,2% за 300 ч испытания при температуре 600º С.

Вместе с тем, жаропрочность характеризуют пределом длительной прочности σ- напряжением , вызывающим разрушение при данной температуре за данный интервал времени. К примеру, σ700100 –предел длительной прочности при сточасовом нагружении при 700ºС.

Факторами, способствующими жаропрочности, являются: высокая температура плавления основного металла; наличие в сплаве твердого раствора и мелкодисперсных частиц упрочняющей фазы; пластическая деформация, вызывающая наклеп; высокая температура рекристаллизации; рациональное легирование; термическая и термомеханическая обработка; введение в жаропрочные стали таких элементов, как бор, церий, ниобий, цирконий, в десятых, сотых и даже тысячных долях процента.

Жаропрочные стали и сплавы классифицируют по основному признаку – температуре эксплуатации. В таблице приведен химический состав некоторых жаропрочные сталей и сплавов

Для работы при температурах до 350-400ºС применяют обычные конструкционные стали (углеродистые и малолегированные )

Для работы при температуре 400-550ºС применяют стали перлитного класса 15ХМ1МФ. Для этих сталей основной характеристикой является предел ползучести, так они предназначены главным образом для изготовления деталей котлов и турбин (к примеру, трубы паропроводов и пароперегревателей), нагруженных сравнительно мало, но работающих долгое время (до 100000ч).

Детали из сталей перлитного класса подвергают нормализации с температуры 950-1050ºС и от пуску при 650-750ºС с получением структуры сорбита с пластической формой карбидов.

Эти стали содержат мало хрома и потому обладают невысокой жаростойкостью (до 550-600ºС).

Для работы при температуре 500-600ºС применяют стали мартенситного класса: высокохромистые, к примеру 15Х11МФ для лопаток паровых турбин: хромокремнистые (называемые сильхромами), к примеру 40Х9С2 для клапанов моторов: сложнолегированные, к примеру 20Х12ВНМФ для дисков, роторов, валов.

Для получения оптимальной жаропрочности детали из этих сталей подвергают закалке в масле с температуры 100-150ºС и от пуску при 700-800ºС (в зависимости от стали). Сталь 40Х9С2 после закалки имеет структуру мартенсита и твердость НRС~60, а после отпуска–структуру сорбита͵ твердость НRC~30. Жаростойкость сталей мартенситного класса до температуры 750-850ºС.

Для работы при температуре 600-750оС применяют стали аустенитного класса, разделяемые на неупрочняемые (нестареющие) и упрочняемые (стареющие). Нестареющие стали—это, к примеру, сталь 09Х14Н16Б, предназначаемоя для труб пароперегревателей и трубопроводов установок сверхвысокого давления и применяемая посте закалки с 1100-1150оС (охлаждение в воде или на воздухе).

Стареющие стали—это сложнолегированные стали, к примеру 45Х4Н14В2М, применяемая для клапанов моторов, деталей трубопроводов, сталь 40Х15Н7Г7Ф2МС—для лопаток газовых турбин.

Химический состав (%) некоторых

referatwork.ru

Жаростойкие стали и сплавы

Жаростойкость – способность металла сопротивляться окислению в газовой среде или в других окислительных средах при повышенных температурах. Жаропрочные сплавы в принципе должны быть и жаростойкими, иначе они быстро выходят из строя из-за быстрого окисления. Однако, жаростойкие сплавы не всегда бывают жаропрочными.

К жаростойким относятся стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550 0С и обладающие стойкостью против химического разрушения поверхности в газовых средах.

Повышение жаростойкости сплавов заключается в легировании добавками, которые, не снижая показателей жаропрочности и других свойств, снижают скорость окисления сплавов за счет образования на их поверхности плотной защитной пленки окислов, хорошо связанных с основой. Диффузия (особенно кислорода) через оксидные пленки затруднена, что приводит к торможению процесса дальнейшего окисления.

Жаростойкость стали достигается введением хрома, никеля, алюминия или кремния, образующих в процессе нагрева защитные пленки оксидов (Cr,Fe)2O3, (Al,Fe)2О3. Введение в сталь 5-8 % хрома повышает жаростойкость до 700-750 0С, до 17% - до 10000С, 25% - 11000С. Дополнительное легирование к 25% хрома 5% алюминия – 1300 0С.

Жаростойкие стали и сплавы разделены на следующие группы:

К группе ферритных хромистых и хромоалюминиевых сталей отнесены высокохромистые стали на основе 13 − 28 % Сг, которые при достаточно низком содержании углерода или легирования их ферритообразующими элементами имеют однофазную ферритную структуру. Эти стали применяют для изготовления теплообменников, деталей аппаратуры химических производств, печного оборудования и других изделий, которые не испытывают значительных нагрузок и работают при высоких температурах длительное время (08Х17Т, 15Х25Т, 15Х28, 1Х13Ю4).

Чем выше содержание хрома, алюминия и кремния в сталях, тем больше температуры, при которых они сохраняют требуемые эксплуатационные свойства.

Стали ферритного класса обладают невысокой прочностью и жаропрочностью, высокой пластичностью и удовлетворительными технологическими свойствами.

Изделия из хромоалюминиевых сталей (содержание А1 от 3,5 до 5,8 %) устойчивы в атмосфере воздуха, в среде сернистых газов, но резко теряют работоспособность в восстановительных средах, содержащих окись углерода, пары воды, а также хлорсодержащих средах. При длительной работе в азотсодержащих средах образуются нитриды алюминия, которые устойчивы до высоких температур и не оказывают вредного влияния на свойства сталей.

Хромистые и хромоалюминиевые стали имеют крупный недостаток: они могут охрупчиваться в процессах технологических нагревов и длительных выдержек при повышенных температурах во время эксплуатации

Жаростойкие стали, имеющие повышенное содержание углерода (до 0,5 − 0,8 %) и легированные совместно хромом (6 − 14%) и кремнием (1 − 3 %) (15Х6СЮ, 40Х10С2М), имеют после закалки или нормализации мартенситную структуру и обычно называются сильхромами. Они обладают хорошим сопротивлением газовой коррозии в продуктах сгорания различных топлив и высокой износостойкостью при трении и ударных нагрузках.

Основное назначение сталей этой группы − клапаны автомобильных, тракторных и авиационных двигателей средней мощности. Кроме того, сильхромы используют в качестве жаростойких сплавов для изготовления регуляторов, теплообменников и колосниковых решеток в котельном и химическом машиностроении.

Термическая обработка сильхромов состоит чаще всего из закалки на мартенсит и высокого отпуска.

Жаропрочные свойства сильхромов достаточно высоки до 600 °С, а при более высоких температурах резко снижаются.

В качестве жаростойких сталей аустенитного класса, главным образом, применяются стали на хромоникелевой основе. Эти стали не имеют больших преимуществ по жаростойкости перед высокохромистыми сталями ферритного класса, но выгодно отличаются от них по уровню механических свойств, в том числе жаропрочных, технологичности (способности к глубокой вытяжке, штамповке, свариваемости), они также менее склонны к охрупчиванию после длительных выдержек при высоких температурах.

Недостатком сталей этого класса является их сравнительно высокая стоимость, использование в больших количествах дефицитного никеля, низкие теплопроводность и сопротивление газовой коррозии в средах.

Аустенитные стали (08X18Н9Т, 12Х18Н9, 12Х18Н9Т, 20Х25Н20С2) используют в качестве жаростойкого материала для выхлопных систем, труб, листовых и сортовых деталей при температурах 600—800 °С и невысоких нагрузках. Повышение жаростойкости аустенитных сталей достигается увеличением содержания в стали хрома, никеля, а также дополнительным легированием кремнием. В качестве жаростойких материалов для работы в науглероживающих средах до 1100°С (например, печные контейнеры и арматура) используют стали с повышенным содержанием углерода (сталь 36Х18Н25С2).

Термическая обработка аустенитных жаростойких сталей заключается обычно в закалке от температур 1000—1050 °С.

Жаростойкие сплавы на никельхромовой основе (нихромы) получили значительное распространение в качестве материалов для работы при 800—1100°С, а при кратковременной работе до 1200 °С. Эти сплавы применяют для изготовления деталей газовых турбин, не испытывающих больших рабочих нагрузок и работающих при высоких температурах (камеры сгорания, жаровые трубы, нагревательные элементы электрических печей и других деталей).

Сплавы представляют собой в основном твердый раствор хрома (15—27%) в никеле с г. ц. к. решеткой, слабо упрочняются при термической обработке, имеют высокую пластичность, высокое электросопротивление и хорошие технологические свойства.

В качестве элементов, дополнительно повышающих жаростойкость, применяется алюминий (до 3,5 %), титан, молибден, ниобий в небольших количествах, а также вольфрам.

studfiles.net

Лекция 20 Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

Коррозия электрохимическая и химическая.

Разрушение металла под воздействием окружающей среды называют коррозией.

Коррозия помимо уничтожения металла отрицательно влияет на эксплуатационные характеристики деталей, содействуя всем видам разрушения.

Коррозия в зависимости от характера окружающей среды может быть химической и электрохимической.

Электрохимическаякоррозия имеет место в водных растворах, а так же в обыкновенной атмосфере, где имеется влага.

Сущность этой коррозии в том, что ионы металла на поверхности детали, имея малую связь с глубинными ионами, легко отрываются от металла молекулами воды.

Металл, потеряв часть положительно заряженных частиц, ионов, заряжается отрицательно за счет избыточного количества оставшихся электронов. Одновременно слой воды, прилегающий к металлу, за счет ионов металла приобретает положительный заряд. Разность зарядов на границе металл – вода обуславливает скачок потенциала, который в процессе коррозии изменяется, увеличиваясь от растворения металла, и уменьшаясь от осаждения ионов из раствора на металле.

Если количество ионов переходящих в раствор и осаждающихся на металле одинаково, то скорости растворения и осаждения металла равны и процесс коррозии (разрушения металла) не происходит. Этому соответствует равновесный потенциал .

За нулевой потенциал принимают равновесный потенциал водородного иона в водном растворе при концентрации положительных ионов водорода, равной 1 моль ионов +на 1 литр.

Стандартные потенциалы других элементов измерены по отношению к водородному потенциалу.

Металлы, стандартный потенциал которых отрицательный – корродируют в воде, в которой растворен кислород тем активнее, чем отрицательней значение электрохимического потенциала.

Уходящие ионы металла, взаимодействуя с ионами , образуют гидроксиды, нерастворимые в воде, которые называютржавчиной,а процесс их образования –ржавлением.

Схема ржавления железа:

;

Гидроксид железа в присутствии кислорода, растворенного в воде, превращается в. Так как это нерастворимое соединение, то равновесный потенциал не может быть достигнут и коррозия будет продолжаться до полного разрушения.

В зависимости от структуры коррозия имеет разное проявление: при однородном металле – коррозия происходит равномерно по всей поверхности. При неоднородном металле – коррозия избирательная и называется точечной. Это явление наиболее опасно, так как приводит к быстрой порче всего изделия. Избирательная коррозия создает очаги концентрации напряжений, что содействует разрушению.

Химическая коррозияможет происходить за счет взаимодействия металла с газовой средой при отсутствии влаги. Продуктом коррозии являются оксиды металла. Образуется пленка на поверхности металла толщиной в 1…2 периода кристаллической решетки. Этот слой изолирует металл от кислорода и препятствует дальнейшему окислению, защищает от электрохимической коррозии в воде. При создании коррозионно-стойких сплавов – сплав должен иметь повышенное значение электрохимического потенциала и быть по возможности однофазным.

Классификация коррозионно-стойких сталей и сплавов

Коррозионная стойкость может быть повышена, если содержание углерода свести до минимума, если ввести легирующий элемент, образующий с железом твердые растворы в таком количестве, при котором скачкообразно повысится электродный потенциал сплава.

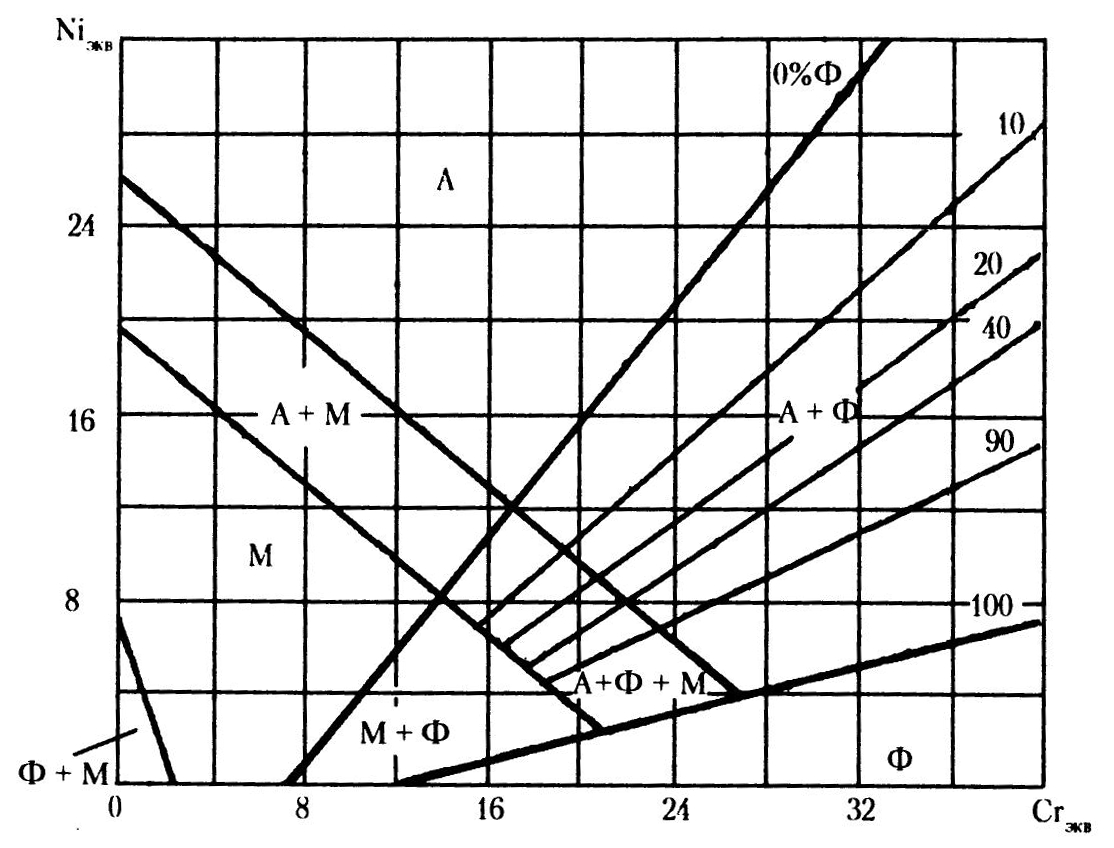

Важнейшими коррозионно-стойкими техническими сплавами являются нержавеющие стали с повышенным содержанием хрома: хромистые и хромоникелевые. На рис. 20.1 показано влияние количества хрома в железохромистых сплавах на электрохимический потенциал сплава.

Рис 20.1. Влияние хрома на потенциал сплавов

Хромистые стали.

Содержание хрома должно быть не менее 13% (13…18%).

Коррозионная стойкость объясняется образованием на поверхности защитной пленки оксида .

Углерод в нержавеющих сталях является нежелательным, так как он обедняет раствор хромом, связывая его в карбиды, и способствует получению двухфазного состояния. Чем ниже содержание углерода, тем выше коррозионная стойкость нержавеющих сталей.

Различают стали ферритного класса08Х13, 12Х17, 08Х25Т, 15Х28. Стали с повышенным содержанием хрома не имеют фазовых превращений в твердом состоянии и поэтому не могут быть подвергнуты закалке. Значительным недостатком ферритных хромистых сталей является повышенная хрупкость из-за крупнокристаллической структуры. Эти стали склонны к межкристаллитной коррозии (по границам зерен) из-за обеднения хромом границ зерен. Для избежания этого вводят небольшое количество титана. Межкристаллитная коррозия обусловлена тем, что часть хрома около границ зерна взаимодействует с углеродом и образует карбиды. Концентрация хрома в твердом растворе у границ становится меньше 13% и сталь приобретает отрицательный потенциал.

Из-за склонности к росту зерна ферритные стали требуют строгих режимов сварки и интенсивного охлаждения зоны сварного шва. Недостатком является и склонность к охрупчиванию при нагреве в интервале температур 450…500oС

Из ферритных сталей изготавливают оборудование азотно-кислотных заводов (емкости, трубы).

Для повышения механических свойств ферритных хромистых сталей в них добавляют 2…3 % никеля. Стали 10Х13Н3, 12Х17Н2 используются для изготовления тяжелонагруженных деталей, работающих в агрессивных средах.

После закалки от температуры 1000oC и отпуска при 700…750oС предел текучести сталей составляет 1000 МПа.

Термическую обработку для ферритных сталей проводят для получения структуры более однородного твердого раствора, что увеличивает коррозионную стойкость.

Стали мартенситного класса20Х13, 30Х13, 40Х13. После закалки и отпуска при 180…250oС стали 30Х13, 40Х13 имеют твердость 50…60 HRC и используются для изготовления режущего инструмента (хирургического), пружин для работы при температуре 400…450o, предметов домашнего обихода.

Стали аустенитного класса– высоколегированные хромоникелевые стали.

Никель – аустенитообразующий элемент, сильно понижающий критические точки превращения. После охлаждения на воздухе до комнатной температуры имеет структуру аустенита.

Нержавеющие стали аустенитного класса 04Х18Н10, 12Х18Н9Т имеют более высокую коррозионную стойкость, лучшие технологические свойства по сравнению с хромистыми нержавеющими сталями, лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и не теряют пластичности при низких температурах.

Хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом является хром, никель только повышает коррозионную стойкость.

Для большей гомогенности хромоникелевые стали подвергают закалке с температуры 1050…1100oCв воде. При нагреве происходит растворение карбидов хрома в аустените. Выделение их из аустенита при закалке исключено, так как скорость охлаждения велика. Получают предел прочности= 500…600 МПа, и высокие характеристики пластичности, относительное удлинение= 35…45%.

Упрочняют аустенитные стали холодной пластической деформацией, что вызывает эффект наклепа. Предел текучести при этом может достигнуть значений 1000…1200 МПа, а предел прочности – 1200…1400 МПа.

Для уменьшения дефицитного никеля часть его заменяют марганцем (сталь 40Х14Г14Н3Т) или азотом (сталь 10Х20Н4АГ11).

Аустенитно-ферритные стали12Х21Н5Т, 08Х22Н6Т являются заменителями хромоникелевых сталей с целью экономии никеля.

Свойства сталей зависят от соотношения ферритной и аустенитной фаз (оптимальные свойства получают при соотношении – Ф:А=1:1 ). Термическая обработка сталей включает закалку от температуры 1100…1150oC и отпуск-старение при температуре 500…750oC.

Аустенитно-ферритные стали не подвержены коррозионному растрескиванию под напряжением: трещины могут возникать только на аустенитных участках, но ферритные участки задерживают их развитие. При комнатных температурах аустенитно-ферритные стали имеют твердость и прочность выше, а пластичность и ударную вязкость ниже, чем стали аустенитного класса.

Кроме нержавеющих сталей в промышленности применяют коррозионно-стойкие сплавы – это сплавына никелевой основе.Сплавы типахастеллойсодержат до 80 % никеля, другим элементом является молибден в количестве до 15…30 %. Сплавы являются коррозионно-стойкими в особо агрессивных средах (кипящая фосфорная или соляная кислота), обладают высокими механическими свойствами. После термической обработки – закалки и старения при температуре 800oС – сплавы имеют предел прочностиМПа, и твердость. Недостатком является склонность к межкристаллической коррозии, поэтому содержание углерода в этих сплавах должно быть минимальным.

Жаростойкость, жаростойкие стали и сплавы.

Жаростойкость (окалиностойкость)– это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550oC без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, детали нагревательных печей).

Сплавы на основе железа при температурах выше 570oC интенсивно окисляются, так как образующаяся в этих условиях на поверхности металла оксид железа(вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

Рис. 20.2. Влияние хрома на жаростойкость хромистой стали

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

Степень легированости стали, для предотвращения окисления, зависит от температуры. Влияние хрома на жаростойкость хромистой стали показано на рис.20.2.

Чем выше содержание хрома, тем более окалиностойки стали (например, сталь 15Х25Т является окалиностойкой до температуры 1100…1150oC).

Высокой жаростойкостью обладают сильхромы, сплавы на основе никеля – нихромы, стали 08Х17Т, 36Х18Н25С2, 15Х6СЮ.

Жаропрочность, жаропрочные стали и сплавы

Жаропрочность– это способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести.

Критериями оценки жаропрочности являются кратковременная и длительная прочности, ползучесть.

Кратковременная прочностьопределяется с помощью испытаний на растяжение разрывных образцов. Образцы помещают в печь и испытывают при заданной температуре. Обозначают кратковременную прочность=, например300oС= 300МПа.

Прочность зависит от продолжительности испытаний.

Пределом длительной прочностиназывается максимальное напряжение, которое вызывает разрушение образца при заданной температуре за определенное время.

Например = 200 МПа, верхний индекс означает температуру испытаний, а нижний – заданную продолжительность испытания в часах. Для котельных установок требуется невысокое значение прочности, но в течение нескольких лет.

Ползучесть – свойство металла медленно пластически деформироваться под действием постоянной нагрузки при постоянной температуре.

При испытаниях образцы помещают в печь с заданной температурой и прикладывают постоянную нагрузку. Измеряют деформацию индикаторами.

При обычной температуре и напряжениях выше предела упругости ползучесть не наблюдается, а при температуре выше 0,6Тпл, когда протекают процессы разупрочнения, и при напряжениях выше предела упругостинаблюдается ползучесть.

В зависимости от температуры скорость деформации при постоянной нагрузке выражается кривой состоящей из трех участков (рис. 20.3):

Рис. 20.3. Кривая ползучести

Если напряжения достаточно велики, то протекает третья стадия (участок СД), связанная с началом разрушения образца (образование шейки).

Для углеродистых сталей ползучесть наблюдается при нагреве выше 400oС.

Предел ползучести– напряжение, которое за определенное время при заданной температуре вызывает заданное суммарное удлинение или заданную скорость деформации.

НапримерМПа, где верхний индекс – температура испытания вoС, первый нижний индекс – заданное суммарное удлинение в процентах, второй – заданная продолжительность испытания в часах.

Классификация жаропрочных сталей и сплавов

В качестве современных жаропрочных материалов можно отметить перлитные,мартенситные и аустенитныежаропрочные стали,никелевые и кобальтоавыежаропрочные сплавы,тугоплавкиеметаллы.

При температурах до 300oC обычные конструкционные стали имеют высокую прочность, нет необходимости использовать высоколегированные стали.

Для работы в интервале температур 350…500oC применяют легированные стали перлитного, ферритного и мартенситного классов.

Перлитные жаропрочные стали. К этой группе относятся котельные стали и сильхромы. Эти стали применяются для изготовления деталей котельных агрегатов, паровых турбин, двигателей внутреннего сгорания. Стали содержат относительно мало углерода. Легирование сталей хромом, молибденом и ванадием производится для повышения температуры рекристаллизации (марки 12Х1МФ, 20Х3МФ). Используются в закаленном и высокоотпущенном состоянии. Иногда закалку заменяют нормализацией. В результате этого образуются пластинчатые продукты превращения аустенита, которые обеспечивают более высокую жаропрочность. Предел ползучести этих сталей должен обеспечить остаточную деформацию в пределах 1 % за время 10000…100000 ч работы.

Перлитные стали обладают удовлетворительной свариваемостью, поэтому используются для сварных конструкций (например, трубы пароперегревателей).

Для деталей газовых турбин применяют сложнолегированные стали мартенситногокласса12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ. Увеличение содержания хрома повышает жаростойкость сталей. Хром, вольфрам, молибден и ванадий повышают температуру рекристаллизации, образуются карбиды, повышающие прочность после термической обработки. Термическая обработка состоит из закалки от температур выше 1000oС в масле или на воздухе и высокого отпуска при температурах выше температуры эксплуатации.

Для изготовления жаропрочных деталей, не требующих сварки (клапаны двигателей внутреннего сгорания), применяются хромокремнистые стали – сильхромы:40Х10С2М, 40Х9С2, Х6С.

Жаропрочные свойства растут с увеличением степени легированности. Сильхромы подвергаются закалке от температуры около 1000oС и отпуску при температуре 720…780oС.

При рабочих температурах 500…700oC применяются сталиаустенитного класса. Из этих сталей изготавливают клапаны двигателей, лопатки газовых турбин,сопловые аппараты реактивных двигателей и т.д.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали, дополнительно легированные вольфрамом, молибденом, ванадием и другими элементами. Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются, но затруднена обработка резанием и давлением, охрупчиваются в интервале температур около 600oС, из-за выделения по границам различных фаз.

По структуре стали подразделяются на две группы:

1. Аустенитные стали с гомогенной структурой17Х18Н9, 09Х14Н19В2БР1,12Х18Н12Т. Содержание углерода в этих сталях минимальное. Для создания большей однородности аустенита стали подвергаются закалке с 1050…1100oС в воде, затем для стабилизации структуры – отпуску при 750oС.

2. Аустенитные стали с гетерогенной структурой 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

Термическая обработка сталей включает закалку с 1050…1100oС. После закалки старение при температуре выше эксплуатационной (600…750oС). В процессе выдержки при этих температурах в дисперсном виде выделяются карбиды, карбонитриды, вследствие чего прочность стали повышается.

Детали, работающие при температурах 700…900oC, изготавливают из сплавов на основеникеля и кобальта(например, турбины реактивных двигателей).

Никелевые сплавы преимущественно применяют в деформированном виде. Они содержат более 55 % никеля и минимальное количество углерода (0,06…0,12 %). По жаропрочным свойствам превосходят лучшие жаропрочные стали.

По структуре никелевые сплавы разделяют на гомогенные (нихромы)игетерогенные(нимоники).

Нихромы.Основой этих сплавов является никель, а основным легирующим элементом – хром (ХН60Ю, ХН78Т).

Нихромы не обладают высокой жаропрочностью, но они очень жаростойки. Их применяют для малонагруженных деталей, работающих в окислительных средах, в том числе и для нагревательных элементов.

Нимоники являются четвертными сплавами никель – хром (около 20 %) – титан (около 2%) – алюминий (около 1 %) (ХН77ТЮ, ХН70МВТЮБ, ХН55ВМТФКЮ). Используются только в термически обработанном состоянии. Термическая обработка состоит из закалки с 1050…1150oС на воздухе и отпуска – старения при 600…800oС.

Увеличение жаропрочности сложнолегированных никелевых сплавов достигается упрочнением твердого раствора введением кобальта, молибдена, вольфрама.

Основными материалами, которые могут работать при температурах выше 900oC (до 2500oС), являютсясплавы на основе тугоплавких металлов– вольфрама, молибдена, ниобия и других.

Температуры плавления основных тугоплавких металлов: вольфрам – 3400oС, тантал – 3000oС, молибден – 2640oС, ниобий – 2415oС, хром – 1900oС.

Высокая жаропрочность таких металлов обусловлена большими силами межатомных связей в кристаллической решетке и высокими температурами рекристаллизации.

Наиболее часто применяют сплавы на основе молибдена. В качестве легирующих добавок в сплавы вводят титан, цирконий, ниобий. С целью защиты от окисления проводят силицирование, на поверхности сплавов образуется слой MoSi2толщиной 0,03…0,04 мм. При температуре 1700oС силицированные детали могут работать 30 часов.

Вольфрам – наиболее тугоплавкий металл. Его используют в качестве легирующего элемента в сталях и сплавах различного назначения, в электротехнике и электронике (нити накала, нагреватели в вакуумных приборах).

В качестве легирующих элементов к вольфраму добавляют молибден, рений, тантал. Сплавы вольфрама с рением сохраняют пластичность до –196oС и имеют предел прочности 150 МПа при температуре 1800oС.

Для сплавов на основе вольфрама характерна низкая жаростойкость, пленки образующихся оксидов превышают объем металла более, чем в три раза, поэтому они растрескиваются и отслаиваются Изготавливают изделия, работающие в вакууме).

studfiles.net

12. Жаростойкие и жаропрочные стали и сплавы

СТРУКТУРА И МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИ КОМНАТНЫХ И ВЫСОКИХ ТЕМПЕРАТУРАХ

Жаропрочными называют стали и сплавы, сохраняющие при повышенных температурах в течение определенного времени высокую механическую прочность и обладающие при этом достаточной жаростойкостью.

Жаростойкими (окалиностойкими) называют стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 ° С, работающие в ненагруженном или слабонагруженном состоянии.

Жаропрочность характеризуется, в основном, пределами ползучести и длительной прочности. Ориентировочно о жаропрочности судят также по механическим свойствам, определяемым кратковременным испытанием на растяжение при рабочей температуре.

Дополнительные характеристики жаропрочности: длительная пластичность, релаксационная стойкость, предел выносливости, термостойкость и др.

Жаропрочность стали (сплава) определяется химическим составом и структурой; к числу элементов, повышающим жаропрочность, относятся молибден, вольфрам, ванадий, ниобий, титан, кобальт, алюминий и отчасти хром и никель. Последний, наряду с марганцем, имеет значение, главным образом, как аустенитообразующий элемент (поскольку аустенитная структура создает наибольшую жаропрочность стали). На жаропрочные свойства хром влияет меньше, чем многие другие элементы. Однако его присутствие в стали или сплаве наряду с алюминием и кремнием повышает их жаростойкость (окалиностойкость). Поэтому хром — обязательный компонент жаропрочных сталей и сплавов.

Классификация

К жаропрочным сталям относят сплавы на основе железа, если содержание последнего превышает 50 %.

В зависимости от суммарного содержания легирующих элементов жаропрочные стали могут быть низко-, средне- и высоколегированными.

В низколегированной стали суммарное содержание легирующих элементов не превышает 4–5 %. Среднелегированной называется сталь с суммарным содержанием легирующих элементов от 5 до 9 %, причем содержание каждого из них не должно превышать 5 %. Высоколегированной называют сталь, в которой содержание любого легирующего элемента превосходит 5 %, либо суммарное содержание всех легирующих элементов — более 10 %.

По микроструктуре (получаемой после охлаждения на воздухе с высокой температуры) жаропрочные стали подразделяют на семь классов: перлитный, мартенситный, мартенситно-ферритный, ферритный, аустенитно-мартенситный, аустенитно-ферритный, аустенитный.

Низколегированные стали относятся к перлитному классу, среднелегированные — к перлитному, мартенситному или мартенситно-ферритному, высоколегированные — к любому из перечисленных классов, кроме перлитного.

К сплавам на железоникелевой основе относятся сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в железоникелевой основе. Суммарное содержание железа и никеля не менее 65 %.

К сплавам на никелевой основе относятся сплавы, содержащие не менее 50 % Ni, основная структура которых является твердым раствором хрома и других легирующих элементов в никеле (содержание железа не более 6–8 %).

Стали перлитного класса

Среди низколегированных сталей высокой жаропрочностью отличаются молибденосодержащие стали, например, хромомолибденовые, хромомолибденованадиевые, хромомолибденовольфрамованадиевые, имеющие достаточно высокие сопротивление ползучести и длительную прочность при температурах до 565–580 °С. Такие стали условно называют теплоустойчивыми.

Химический состав теплоустойчивых сталей перлитного класса приведен в ГОСТ 20072–74, ГОСТ 4543–71, ТУ 14-1-1391–75. Они содержат 0,5–3,3 % Cr; 0,25–1,2 % Мо; 0,15–0,8 % V. Некоторые марки содержат 0,3–0,8 % W либо Nb.

Эти стали применяют для изготовления различных деталей в котлостроении, работающих длительное время (10 000–100 000 ч) при температурах 500–580 °С, в частности, для паропроводных и пароперегревательных труб, а также для проката и поковок, используемых в турбинах и паровых котлах высокого давления. Механические свойства при повышенных температурах, определяемые кратковременным испытанием на растяжение, как правило, не регламентируются. Решающее значение имеют нормы длительной прочности и ползучести при рабочих температурах в зависимости от длительности службы за время 10 000–100 000 ч Стали мартенситного класса

Стали мартенситного класса содержат 4,5–12 % Cr, а также в значительно меньшем количестве Ni, W, Mo, V.

Стали марок 15Х5, 15Х5М, 15Х5ВФ и 15Х8ВФ широко применяют для изготовления элементов аппаратуры нефтеперерабатывающих заводов – деталей насосов, задвижек, крепежных деталей, крекинговых труб, работающих при температурах 550–600 °С. Стали этой же группы с более высоким содержанием Cr (6–10 %) и с повышенным содержанием Si (2–3 %), в основном, применяют для изготовления клапанов двигателей внутреннего сгорания.

Сталь 11Х11Н2ВМФ применяют для дисков компрессоров и для других деталей, работающих при температурах до 600 °С с ограниченным сроком службы.

Стали мартенситно-ферритного класса

Стали мартенситно-ферритного класса содержат в структуре кроме мартенсита 10–25 % феррита. Основная легирующая добавка и в этих сталях — Cr (11–13 %), наряду с которым присутствуют менее значительные присадки Ni, W, Mo, Nb, V (модифицированные хромистые стали). Их термическая обработка заключается либо в закалке с отпуском, либо в нормализации с отпуском. Механические свойства при надлежащей температуре отпуска практически равноценны. Уровень жаропрочных свойств после оптимальной термической обработки для большинства сталей мартенситно-ферритного класса также примерно одинаков. Однако наиболее высокие (при обработке на одинаковую твердость) характеристики жаропрочности при 500–600 °С у стали 18Х12ВМБФР.

Эти стали изготовляют в виде сортового проката и применяют в турбостроении для лопаток и дисков турбин, а также для крепежных деталей. Ориентировочная рабочая температура для стали 15Х12ВНМФ — 550–580 °С и 570–600 °С — для стали 18Х12ВМБФР.

Стали аустенитного класса

Стали аустенитногокласса – в основном хромоникелевые стали с содержанием Cr и Ni в пределах от 7 до 25 % каждого, наряду с которыми присутствуют W, Mo, Ti, Nb и др.

Это самая многочисленная группа жаропрочных (и жаростойких) сталей (см. ГОСТ 5632–72).

В марках этих сталей приняты следующие обозначения для легирующих элементов: А — N, Б — Nb, В — W, Г — Mn, К — Co, М — Mo, Н — Ni, P — B, C — Si, T — Ti, Ф — V, X — Cr, Ю — Al. Цифра после буквы указывает на округленное (среднемарочное) содержание этого элемента в процентах (при содержании менее 1 % цифру не пишут). Исключение — углерод, содержание которого первые две цифры марки выражают в десятых процента. Например, марка 45Х14Н14В2М следующего состава: 0,45 % С, 14 % Cr, 14 % Ni, 2 % W, и ≤ 1 % Мо. Характеристики механических свойств сортового проката из жаропрочных аустенитных сталей, а также оптимальные режимы термической обработки приведены в табл. 12.4.

В соответствии с особенностями легированного аустенита характеристики жаропрочных свойств аустенитных сталей более высоки), чем у жаропрочных сталей перлитного или мартенситного классов.

Сталь 08Х18Н10Т применяют как жаропрочную и жаростойкую. При температуре до 600 °С у стали стабильные механические свойства, она устойчива против межкристаллитной коррозии и хорошо сваривается. Сталь этой марки изготовляют в виде сортового проката, поковок, листа, труб для энергетического и химического оборудования. Аналогичные свойства у стали 12Х18Н12Т, которую применяют в тех же областях техники.

У хромоникельвольфрамовых аустенитных сталей (45Х14Н14В2М) повышенные жаропрочность и сопротивление усталости при высоких температурах. Сталь 45Х14Н14В2М находит применение для выпускных клапанов двигателей внутреннего сгорания. Для длительных сроков службы при температурах 600–650 °С рекомендуется сталь того же типа с пониженным содержанием С (до 0,15 %).

Аустенитные стали применяют, как правило, для изготовления деталей, работающих при температурах 650–700 °С весьма длительное время. Механические свойства этих сталей при температуре 20 °С похожи, но пределы длительной прочности и ползучести отличаются весьма существенно (табл. 12.4, 12.5). Наиболее жаропрочные из них стали 09Х14Н19В2БР1 и 09Х14Н19В2БР, которые применяют для изготовления пароперегревательных и паропроводных труб установок сверхвысокого давления.

Хромомарганцевые стали марок 30Х13Г18Ф и 37Х12Н8Г8МФБ — заменители жаропрочных сталей с более высоким содержанием никеля. Эти стали имееют достаточно высокую длительную прочность при температурах 500–650 °С.

Классификация алюминиевых сплавов

Алюминиевые сплавы, наряду с сохранением достоинств алюминия, обладают значительно более высокой прочностью и требуемыми эксплуатационно-технологическими характеристиками.

Основными легирующими элементами в алюминиевых сплавах являются Cu, Zn, Mg, Mn, Zr. В условиях равновесия алюминиевые сплавы представляют собой равновесный твердый раствор с выделениями интерметаллидных фаз типа CuAl2 (q -фаза), Al2CuMg (S-фаза), Al6CuMg4 (Т-фаза) и др. Помимо основных элементов в сплавы вводят малые добавки Cr, Zr, Ti, Sc, V, Be и некоторые редкоземельные элементы, которые существенно влияют на кинетику распада пересыщенного твердого раствора, на процесс рекристаллизации и размер зерна, на коррозионные и технологические свойства.

Большое влияние на технологические, особенно литейные свойства, в частности на пластичность и склонность к кристаллизационным трещинам, оказывают уровень и соотношение постоянно присутствующих примесей железа и кремния. При уменьшении содержания этих примесей и, соответственно, количества грубых первичных интерметаллидов в сплавах существенно повышаются характеристики пластичности и вязкости разрушения. Поэтому для техники ответственного назначения, в том числе для авиакосмической, разработаны сплавы с жестким ограничением по примесям, которые в марке имеют обозначение «ч» — чистые; «пч» — повышенной чистоты; «оч» — особой чистоты.

Состав промышленных алюминиевых сплавов (ГОСТ 4784–97, ГОСТ 1583–93 и др.), структура и свойства изделий из них в значительной степени определяются способом производства. По способу производства алюминиевые сплавы делятся на две основные группы: деформируемые и литейные.

По способности к упрочнению термической обработкой алюминиевые сплавы подразделяются на неупрочняемые термообработкой и упрочняемые термообработкой (см рис 16.1).

Рис. 16.1 Типовая диаграмма состояния сплавов Al—легирующий элемент (схема): Д — деформируемые сплавы; Л — литейные сплавы; I — сплавы, не упрочняемые термической обработкой; II — сплавы, упрочняемые термической обработкой

В зависимости от уровня прочности, технологических свойств и назначения алюминиевые сплавы разделяют на сплавы высокой, средней и пониженной прочности; ковочные, заклепочные, свариваемые; коррозионностойкие, жаропрочные, криогенные, со специальными физическими свойствами (например, пониженной плотности) и др.

ДЕФОРМИРУЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ

Общие сведения

Из деформируемых сплавов методом полунепрерывного литья получают круглые и плоские слитки, которые подвергают горячей и холодной обработке давлением (прессованию, прокатке, ковке, штамповке и др.). Главной структурной составляющей деформируемых сплавов является твердый раствор на основе алюминия, а объемная доля хрупких интерметаллидов сравнительно невелика (не более 10 %), что обеспечивает деформируемость этих сплавов.

Упрочнение деформируемых алюминиевых сплавов, а также изменение физических, технологических, коррозионных свойств достигается с помощью различных методов: нагартовки, термической обработки (закалка + старение), термомеханической обработки (сочетание термической обработки и пластической деформации), закалки из жидкого состояния и упрочнения нерастворимыми частицами оксида алюминия, интерметаллидов и др. (порошковые материалы).

Упрочнение нагартовкой, повышающее прочностные свойства, применяется особенно широко для термически неупрочняемых сплавов и при термомеханической обработке — для термоупрочняемых сплавов. Сильная нагартовка используется для изделий простой формы (листы, плиты, иногда поковки).

Значительная часть алюминиевых деформируемых сплавов упрочняются термической обработкой: закалкой и естественным (искусственным) старением. Содержание основных легирующих элементов в таких сплавах как правило не превышает их растворимости в алюминии при высокой температуре. После закалки структура сплавов представляет собой пересыщенный твердый раствор легирующих элементов в алюминии. Такая структура, в отличие от закаленных сталей, обладает невысокой прочностью и повышенной пластичностью. При последующем старении происходит закономерное изменение структуры и свойств сплавов в результате распада пересыщенного раствора с образованием интерметаллидов.

Для всех алюминиевых сплавов этот процесс имеет общие закономерности. На первой стадии старения возникают зоны Гинье—Престона (ГП), в которых в результате повышенной концентрации легирующего элемента наблюдается сильное искажение кристаллической решетки, приводящее к увеличению прочности и твердости. Эта стадия называется стадией зонного старения. При повышении температуры старения (или увеличении его продолжительности при достаточно высокой температуре) возникают частицы метастабильных фаз, когерентно связанных с матрицей твердого раствора, —стадия фазового старения. Затем появляются более крупные частицы метастабильных фаз — стадия коагуляции. В дальнейшем частицы метастабильных фаз обособляются и укрупняются — стадия отжига. При этом искаженность решетки снижается и, следовательно, снижаются прочность и твердость.

Для каждой стадии старения независимо от систем алюминиевых сплавов характерен определенный комплекс свойств. Зонному старению свойственны относительно низкий предел текучести (s 0,2/s в = 0,6–0,7), высокое относительное удлинение (d > 10–15%), высокая коррозионная стойкость, в том числе и стойкость против коррозии под напряжением, высокая вязкость разрушения, низкая чувствительность к трещине.

Для фазового старения характерны высокий предел текучести (s 0,2/s в = 0,9–0,95), низкая пластичность, пониженные вязкость разрушения, сопротивление коррозии под напряжением и расслаивающей коррозии.

На стадии коагуляции прочностные свойства, достигнув максимума, снижаются, при этом значительно улучшается сопротивление коррозии под напряжением и замедленному разрушению.

Для каждого стареющего алюминиевого сплава имеются свои температурно-временные области зонного и фазового старения. Для сплавов систем Al—Cu—Mg, Al—Mg—Si, Al—Cu—Mg—Si и Al— Zn—Mg—Cu зонное старение протекает при 20 ° С. Для сплавов системы Al—Zn—Mg при 20 ° С наблюдается фазовое старение. Сплавы систем Al—Cu—Li, Al—Mg—Li при 20 ° С практически не старятся; для осуществления зонного старения их необходимо подогревать. Поэтому термины «естественное старение» и «искусственное старение» следует употреблять только для указания условий старения — без подогрева или с подогревом. Для характеристики структурного состояния и соответствующего ему комплекса свойств надо использовать термины «зонное старение», «фазовое старение» и «коагуляция при старении».

Термически неупрочняемые коррозионностойкие и свариваемые сплавы

Сплавы системы Al—Mn

Сплавы алюминия с марганцем, а в ряде случаев с добавкой магния (табл. 16.6), отличаются невысокой прочностью и высокой пластичностью, высокой коррозионной стойкостью и хорошей свариваемостью.

Эффект твердорастворного упрочнения в этих сплавах невелик, и для дополнительного упрочнения используют холодную деформацию. Из этих сплавов производят различный полуфабрикат: листы, трубы, плиты, проволоку и др. Технологические свойства. Сплавы Al—Mn не упрочняются термической обработкой. Для полного разупрочнения нагартованного материала проводится отжиг при температуре 300–500 ° С с охлаждением на воздухе. Для частичного разупрочнения и повышения пластичности проводится низкотемпературный отжиг при 200–290 ° С.

При производстве полуфабрикатов эти сплавы деформируются в горячем (при 320–470 ° С) и холодном состоянии. Температура ковки и штамповки 420–470 ° С, охлаждение на воздухе.

Параметры штампуемости листов из сплава АМц в отожженном состоянии при операциях формообразования деталей следующие: при вытяжке Квыт = 1,8–1,9; при отбортовке Котб = 1,4–1,5; при выдавливании Квыд = 18–22 %; минимальный радиус гиба Rmin = (0,8–0,555) × s (s — толщина листа).

Сплавы Al—Mn хорошо свариваются аргонодуговой, газовой и контактной сваркой. Обрабатываемость резанием неудовлетворительная, особенно в отожженном состоянии.

Применение. Эти сплавы используются в различных отраслях промышленности: для малонагруженных деталей (сварные баки, бензо- и маслопроводы и др.), изготовляемых глубокой вытяжкой; для радиаторов тракторов и автомобилей, в строительстве, для упаковочных материалов, заклепок и т. д.

Сплавы системы Al—Mg (магналии)

Алюминиевые деформируемые сплавы на основе системы Al—Mg являются термически неупрочняемыми. Они имеют невысокие прочностные характеристики — временное сопротивление и, в особенности, предел текучести, но отличаются высокой пластичностью, хорошей коррозионной стойкостью в различных средах и хорошо свариваются аргонодуговой сваркой.

Применение. Полуфабрикаты из сплавов АМг1, АМг0,5 используются в изделиях, где требуется повышенная декоративность и высокая отражательная способность.

Сплавы АМг2, АМг3 применяются в слабонагруженных сварных конструкциях, способных работать длительное время в достаточно агрессивной коррозионной атмосфере. Эти сплавы наиболее широко используются и главным образом в виде листов.

Сплавы АМг5, АМг6 применяются в сварных конструкциях для изготовления емкостей, используемых в том числе и при криогенных температурах.

Полуфабрикаты из сплава АМг61 нашли применение в судостроении. Сплав 01570 является сравнительно новым, и полуфабрикаты из этого сплава (наряду со сплавами АМг5, АМг6) применяются в ракетно-космической технике, а также опробуются для других целей.

Сплавы повышенной пластичности и ковочные

Коррозионностойкие сплавы повышенной пластичности системы Al—Mg—Si

Сплавы системы Al—Mg—Si относятся к термически упрочняемым сплавам. Они обладают хорошей коррозионной стойкостью, технологичностью в металлургическом и машиностроительном производстве, способностью подвергаться цветному анодированию, эмалированию (покрытие пленкой из эмалевого лака или смолы) и электрохимическому оксидированию для получения непрозрачной эмалевидной пленки молочного цвета с окрашиванием в любой цвет.

Высокая пластичность в горячем состоянии позволяет изготовлять из них сложные по конфигурации тонкостенные полые полуфабрикаты. Высокую пластичность сплавы имеют в отожженном, свежезакаленном и естественно состаренном состоянии, что позволяет подвергать их штамповке, вытяжке и другим операциям со значительными степенями деформации. При этом материал сравнительно мало упрочняется и допускает значительно большие вытяжки, чем сплавы АМг5 и АМг6 системы Al—Mg, которые быстро наклепываются при холодной пластической деформации.

Марки и химический состав сплавов этой системы приведены в табл. 16.14 (эти сплавы называют авиалями).

Сплав АД31 характеризуется минимальной прочностью, не содержит элементов антирекристаллизаторов (Mn, Cr), что повышает однородность и устойчивость твердого раствора и улучшает декоративный вид полуфабрикатов.

Термическая обработка. Сплавы упрочняются термической обработкой по следующим режимам:

Процесс естественного старения сплавов системы Al—Mg—Si замедленный по сравнению со сплавами типа дуралюмина. Эффект естественного старения достаточно высок и составляет 30–40 % от s в и около 50 % от s 0,2 в свежезакаленном состоянии. Максимальные прочностные свойства при удовлетворительной пластичности обеспечиваются искусственным старением.

Технологические свойства. Сплавы АД31, АД33, АД35 и АВ хорошо деформируются в горячем и холодном состояниях. Пластичность сплавов при температуре обработки давлением 450–500 ° С высокая. Допустимая степень деформации за один прогрев 85 %.

Для обеспечения высокой пластичности при холодной деформации сплавы отжигают. Для снятия технологического наклепа, полученного в результате холодной деформации, рекомендуется проводить отжиг при 350–370° С в течение 0,5–1,5 ч, охлаждение на воздухе.

Применение. Из сплавов АД31, АД33 и АД35 выпускаются преимущественно прессованные полуфабрикаты и штамповки, а из сплава АВ — плиты, листы, прессованные полуфабрикаты и штамповки. Механические характеристики полуфабрикатов сплавов приведены в табл. 16.16.

Сплав АД31 применяется для деталей невысокой прочности (s в= 200 МПа) с хорошей коррозионной стойкостью и декоративным видом, работающих в интервале температур от –70 до 50 ° С. Сплав применяется с различными цветовыми покрытиями, в том числе для ювелирных изделий «под золото», отделки кабин самолетов и вертолетов. Сплав широко используется в гражданском строительстве для оконных витражей, дверных рам, перегородок, эскалаторов, а также в мебельной, автомобильной, легкой промышленностях. При применении специальной термомеханической обработки сплав АД31Е приобретает высокие электрические свойства при относительно высоких прочностных свойствах.

Сплав АД33 применяется для деталей средней прочности (s в £ 270 МПа), от которых требуется удовлетворительная коррозионная стойкость во влажной воздушной и морской средах (лопасти вертолетов, барабаны колес гидросамолетов). Сплав АД33 и его сварные конструкции успешно работают при температурах до 200 ° С, а также в криогенной технике (трубопроводы, патрубки), в судостроении и гражданском строительстве.

Сплав АД35 применяется для деталей средней прочности (s в ³ 300 МПа) в закаленном и искусственно состаренном состояниях или при s в ³ 200 МПа в закаленном и естественно состаренном состояниях, от которых требуется высокая коррозионная стойкость и равномерная структура, практически без крупнокристаллического ободка (см. гл. 3). В судостроении для различных деталей и конструкций используются профили из этого сплава в закаленном и естественно состаренном состояниях.

Сплав АВ (s в ³ 300 МПа) применяется для деталей самолетов, двигателей, от которых при изготовлении требуется высокая пластичность в холодном и горячем состояниях, лопастей вертолетов, штампованных и кованых деталей сложной формы.

Ковочные сплавы системы Al—Cu—Mg—Si

К этой системе принадлежат сплавы АК6 и АК8, которые обладают хорошей пластичностью и стойкостью к образованию трещин при горячей пластической деформации. Их применяют для изготовления штамповок и поковок. Эти сплавы термически упрочняемые.

Дополнительное легирование сплавов медью повышает эффект упрочнения по сравнению с авиалями при некотором снижении относительного удлинения, вязкости разрушения и сопротивления коррозионному растрескиванию.

Небольшие добавки титана (0,10–0,15 %) и хрома (≈ 0,01 %) позволяют устранить столбчатую структуру слитков и повысить пластичность в горячем состоянии. После термообработки сплавы с этими добавками имеют сильно измельченную структуру и повышенные механические свойства.

Термическая обработка. Сплавы АК6 и АК8 применяются в закаленном и, как правило, в искусственно состаренном состоянии. Для получения высоких механических свойств полуфабрикатов и деталей из этих сплавов охлаждение при закалке проводят в воде с температурой не выше 40 ° С. Для снижения закалочных напряжений и коробления при закалке массивных, сложных по конфигурации деталей и полуфабрикатов из сплавов АК6 с толщиной стенки до 30 мм допускается охлаждение в воде, нагретой до 80–90 ° С, а с толщиной до 150 мм — до 70–80 ° С. Закалка в горячей воде вызывает снижение прочностных характеристик на ≈ 5 %, но не ухудшает другие свойства. При этом наблюдается некоторое повышение сопротивления коррозионному растрескиванию.

Технологические свойства. Сплавы АК6 и АК8 имеют высокие технологические свойства при непрерывном литье, горячей обработке давлением (свободной ковке, штамповке, прессовании). Сплавы хорошо деформируются в горячем и холодном состояниях. Температурный интервал горячей деформации составляет 420–470 ° С.

Сплав АК6 может успешно деформироваться и в более высоком температурном интервале. Деформация сплава при 505–525 ° С с непосредственной закалкой в воде и последующее старение (ВТМО) приводят к некоторому повышению прочности и является перспективным технологическим процессом.

Применение. Сплав АК8 вошел в международные стандарты под маркой 2014. Он особенно широко применяется за рубежом, причем не только в виде кованых, но и катаных, и прессованных полуфабрикатов.

Сплав АК6 — высокотехнологичный оригинальный российский ковочный сплав средней прочности с хорошими характеристиками вязкости и пластичности. Из него изготовляют стыкующие детали планера пассажирских самолетов длительного ресурса. Отечественные авиастроители на основании продолжительного опыта отдают предпочтение этому сплаву для применения в сложных штампованных деталях, требующих повышенной выносливости.

Сплавы АК6 и АК8 используются для ответственных силовых деталей авиационной техники, в частности в крыльях пассажирских самолетов.

Сплав АК6 применяют для изготовления сложных штамповок: крыльчаток компрессора, крыльчаток вентилятора для компрессоров реактивных двигателей, корпусных деталей агрегатов.

Кроме того эти сплавы широко используют в строительстве, транспорте, электротехнике и других отраслях промышленности.

studfiles.net

.jpg)