Энциклопедия по машиностроению XXL. Чистая сталь

Технология производства чистой стали - Энциклопедия по машиностроению XXL

Технология производства чистой стали [c.372]Еще не так давно расход алюминия для окончательного раскисления стали в ковше стремились ограничить, считая, что алюминий является причиной повышенной загрязненности металла оксидными включениями и ухудшает качество поверхности слитков и готового проката. Однако многочисленные работы последних лет, в том числе работы Н. Н. Доброхотова и его школы, показали, что с увеличением присадки алюминия до известного предела металл получается более чистым [215, 216]. Количество присаживаемого алюминия определяется маркой стали, ее назначением и технологией производства данной стали на заводе. [c.172]

В литературе начала XX в. разливка сифоном рекомендовалась преимущественно только для отливки листовых слитков,— как способ, обеспечивающий получение более чистых по поверхности и более плотных слитков [55]. В дальнейшем, по мере усовершенствования технологии производства огнеупорных припасов и увеличения емкости сталеплавильных печей, сифонный способ разливки получил широкое распространение на заводах, ие имеющих мощных обжимных станов и вынужденных поэтому отливать сталь в мелкие слитки. Такое положение, в частности, создалось на отечественных заводах до Октябрьской революции и на металлургических заводах стран Западной Европы. [c.142]На заводе им. Петровского впервые в СССР была освоена технология промышленного производства конвертерной стали с продувкой технически чистым кислородом сверху. [c.202]

Металлизованное сырье является очень чистым, высококачественным материалом. Постепенно растет производство электростали на таком сырье. Вопросы технологии плавки высококачественной стали с использованием металлизованного сырья подробно рассмотрены ниже. В настоящее время общий объем производства металлизованного сырья сравнительно невелик вследствие высокого расхода природного газа на его производство. Имеющиеся мощности для прямого получения железа за рубежом использовались в 1985 г. примерно на 50 %, поэтому основное количество электростали выплавляют без использования металлизованного сырья. [c.60]

Разливка стали под вакуумом, литье методом вакуумного всасывания и другие прогрессивные процессы производства способствуют экономии металла и снижению стоимости заготовок. Особенную сложность внедрение прогрессивных методов литья представляет в условиях тяжелого машиностроения при единичном производстве. Однако при соответствующей работе технологов в этом направлении можно найти пути улучшения технологии и получить большую экономию. Так, станина рабочей клети для прокатного стана с чистым весом в 78,800 т имеет вес припусков на механическую обработку 13%. Перевод ее на точную отливку позволил уменьшить припуски на механическую обработку на 46%. [c.193]

Наиболее нагруженными элементами криогенной техники являются сосуды давления, работающие при температурах t от комнатных до низких (-200 °С) и сверхнизких (-270 °С). Сосуды для производства, хранения и транспортировки сжиженных газов объемом от сотен литров (жидкий гелий, водород) до нескольких тысяч куб.м (жидкий азот, кислород), изготавливаются из высоколегированных пластичных сталей с содержанием никеля 8-10% и более, никелевых сплавов или чисто-гр никеля, меди, медных и алюминиевых сплавов. Применение цветных сплавов при этом связано с необходимостью снижения температурных напряжений за счет высокой теплопроводности и отражающей способности. Снижение концентрации напряжений до величин = 1,2-2 в этих сосудах достигается применением отбортованных патрубков, сферических и эллиптических днищ, стыковых швов, а снижение дефектности сварных швов -разработкой специальной технологии сварки и соответствующим дефектоскопическим контролем (в том числе вакуумированием). [c.74]

Полученные здесь результаты исследования эффекта Баушингера при чистом сдвиге стали 45 и стали 3 (рис. 29) показывают, что качественно эффект для этих сталей вместе с ростом равномерной пластической деформации изменяется по одному и тому же закону,. но для стали 45 он выражен более резко, чем для стали 3. Это различие в эффекте Баушингера стали при одном и том же пути нагружения должно быть объяснено Не только составом стали, но и технологией ее производства. [c.53]

Например, для производства шамотных огнеупорных материалов используют наиболее чистые разновидности огнеупорных глин и каолинов. Огнеупорные глины в основном состоят из природных алюмосиликатов — каолинита и содержат около 3—7% примесей. Примеси именуют плавнями, потому что в процессе производства при обжиге огнеупора и при его службе они образуют более легкоплавкий расплав, который при охлаждении застывает в стекловидную массу. Последняя пронизана кристаллической фазой — муллитом, являющимся тугоплавкой частью огнеупорного изделия. Более чистая разновидность глинистого сырья — каолин — стал только последние несколько лет распространяться в нашей огнеупорной промышленности, так как для изготовления изделий из каолина требуется несколько более сложная технология. Каолин содержит около 3—3,5% плавней. Снижение содержания плавней с 5—7% до 3% уже достаточно для повышения предельной темпера- [c.261]

Мягкая карбонильная сталь. Возможность применения исходных материалов весьма высокой чистоты позволяет получать методами комбинированной технологии спеченную высококачественную мягкую сталь, превосходящую по своим свойствам известную марку чистого армко-железа . Для производства такой спеченной стали применяют весьма чистые порошки карбонильного железа, содержащие не более 0,08% углерода. Свободно насыпанный или утрясенный порошок спекают в особых формах в большие заготовки — плиты весом до 4 т. После прокатки этих заготовок получают профильный или листовой материал, отличающийся хорошей коррозионной стойкостью и способный работать в условиях высокого вакуума. [c.339]

Для некоторых новых производств (получение хлора в электролизерах с ионообменной мембраной, новая технология получения брома и иода, производство многих видов ядохимикатов, особо чистых веществ и др.) титановые сплавы стали основным конструкционным материалом. [c.5]

Платину долго не умели очищать от примесей, понижающих ее ковкость. В 70-х годах ХУП в. впервые были получены технические изделия из чистого металла пластины, тигли, проволока они ценились из-за стойкости против концентрированных сильных кислот. В начале Х Х в. стали делать платиновые сосуды для получения серной кислоты массой более 10 кг. Вместе с тем до середины того же столетия в некоторых странах из платины чеканили монету и делали украшения. После второй мировой войны потребление ее в ювелирном деле и медицине, составлявшее ранее около 60% общего производства, сократилось до 8—10%. Наряду с этим сильно возрос спрос на платиноиды, как на заменители платины. В виде сетки, губки, проволоки, жести и в мелко раздробленном состоянии платина, палладий и сплавы платины с палладием, родием, иридием, рутением также, как и сплавы платины и палладия с неблагородными металлами служат катализаторами в неорганической и органической технологии. Их применяют при синтезе аммиака из азота и водорода, для гидрогенизации и дегидрогенизации органических веществ, восстановления нитросоединений и галогенидов, в производстве серной и синильной кислот. [c.272]

От редакции. Настояа1ая глава не исчерп . -вает всех данных из области современной химии, применяемых в машиностроении. Ряд дополнительных данных содержится в главах 2-го тома (физико-химические и механические свойства чистых металлов, Теория и расчеты процессов горения) б-го тома (Чугун, Сталь, Цветные металлы и сплавы),5-го тома (Электрические и химико-механические способы размерной обработки металлов. Технология термической и химико-термической обработки металлов, Технология покрытий деталей машин, Технология производства металлоке-рамнческих деталей). Подробные данные по ряду вопросов можно найти в приведенных ниже литературных источниках. Так, например, общие законы химии и свойства химических элементов и их соединений изложены в источнике [29] основные положения органической химии и общие свойства органических соединений — в (9], [38] строение атома, свойства элементарных частиц, теория [c.315]

Технологу необходимо, чтобы сталь не имела полосчатой структуры и недопустимого количества неметаллических включений, хорошо обрабатывалась режущим инструментом в условиях массового производства и имела чистую поверхность после механической обработки. Сталь для изготовления шестерен должна быть с природным мелким зерном и обеспечивать возможность после газовой цементации или нитроцементации и подстужлвания, непосредственной закалки в масле. [c.330]

В ряде технологий, называемых чистыми (производство интегральных схем, физико-химическая поверхностная обработка металлов, химико-фармацевтическая и др.), требуют применения в качестве защитной среды водорода с содержанием кислорода плотного слоя палладия [186]. Однако в ряде технологий (например, при производстве интегральных схем, выращивания кристаллов и т.д.) присутствие микрочастиц меди и даже ее ионов нежелательно. В этом случае в качестве подложки используют [187] ППМ из порошков коррозионно-стойкой стали, на которую наносят и припекают слой смеси порошков палладия и 15 % (по массе) Со. Такие двухслойные мембраны успешно используют для диффузионно-каталитической очистки водорода от кислорода, при этом остаточное содержание кислорода отвечает требованиям сверхчистых технологий. [c.231]

По лёгкости намагничивания и перемагничивания М. м. подразделяют на магнитно-твёрдые материалы и магнитно-мягкие материалы. В отд. группы выделяют термомагнитные сплавы, магнитострикционные материалы, магнитодиэлектрики и др. спец. материалы. Создание более совершенных М. м. связано с примене-ниелг всё более чистых исходных (шихтовых) материалов и с разработкой новой технологии производства (вакуумной плавки и др.). Улучшение крист, и магнитной текстуры М. м. позволяет уменьшить потери энергии в них на перемагничивание, что особенно важно для электротехн. сталей. Формирование спец. вида кривых намагничивания и петель гистерезиса возможно при воздействии на М. м. магн. полей, радиоактивного излучения, нагрева и др. физ. факторов. Для создания высококачеств. М. м. (напр., магнитно-мягких материалов с большой индукцией насыщения и с малой шириной магнитного резонанса) перспективны РЗЭ. Разрабатываются М. м., в к-рых магн. св-ва сочетаются с необходимыми электрич., оптич. и тепловыми св-вами. [c.376]

Ниобий — пластичный, хорошо сваривающийся металл серо-стального цвета. Чистый ниобий обычно получают в виде порошка химическим путем — восстановлением фтор-ниобата калия металлическим натрием или пятиокиси ниобия металлическим калием и т. п., а также карботермическим способом. Для получения компактного металла порошок прессуют в вакууме под давлением 5000— 8000 кГ/см при температуре 2000° С. По возможности ниобий применяют в сплавах с танталом, что позволяет значительно упростить технологию получения этих металлов в чистом виде. Ниобий применяют в атомной энергетике, радиоэлектронике, рентгенотехнике и электротехнике и т. д., в производстве жаропрочных, инструментальных, криптоустойчивых сталей (в виде феррониобия), [c.103]

Начало начал машиностроения. Технология литья металлов человеку известна давным давно. Археологи находят литые изделия, свидетельствующие об огромном искусстве древних мастеров. С тех пор прошло немало времени. Однако и сегодня изготовление деталей литейным способом по-прежнему занимает первостепенное место в технологии машиностроения. Конечно, новые веяния научно-технической революции (НТР) неудержимо врываются в литейное производство. В це условия труда, и сами литейщики стали совсем другими людьми. Электроника и автоматика, чистые, бесшумные формовочные участки, электрогидрав-лическая и лазерная очистка литья, рентгеновская и спектральная аппаратура для контроля и многие другие симптомы НТР стали теперь характерными чертами литейных предприятий. [c.23]

Результаты всех этих опытов позволяют утверлпути нагружения растяжение-сжатие эффект Баушингера рассмотренных металлов не зависит от их исходных пластических свойств, от, способности пластически деформироваться под действием внешних сил и от потенциальной возможности его упрочнения, которую можно, например, оценить по отношению начального условного временного сопротивления к начальному условному пределу текучести. При этом пути нагружения эффект за порогом насыщения оказывается одним и тем же для анизотропного сплава Д16Т [44], способного дать относительное удлинение всего 10%, для стали и для меди с равномерным пластическим удлинением более 40%. При пути нагружения чистый сдвиг- чистый сдвиг эффект Баушингера за порогом насыщения оказывается практически одинаковым и составляет 0,4 для стали 45 и сплава Д16Т, у которых отношение аьо к азо соответственно равно 2 и 2,3. При том же пути нагружения эффект Баушингера за порогом насыщения для немаркированной стали 3, у которой отношение Оьо к сгво приблизительно равно 1,8, составляет 0,6. Это отличие в эффекте Баушингера для сталей 45 и 3 при данном пути нагружения должно объясняться различием в составе и в технологии их производства. [c.57]

В последнее время для изготовлениятлолос для глубокой вытяжки чаще применяют полуспокойные стали, отлитые в слитки снизу и частично раскисленные алюминием, вводимым в воронку пр И. разливке стали в изложницу [I]. Сталь разливают, как кипящую, в конусные изложницы, суженные кверху, а алюминиевую крупу подают в воронку перед концом разливки. Преимущество этого способа производства стали состоит в том, что сталь затвердевает в изложнице, как кипящая, имеет чистый поверхностный слой ( есколько тоньше, чем у кипящей стали), между тем как центральная часть сл итка имеет относительно однородные химический состав и механические свойства. После затвердевания слиток имеет небольшую усадочную раковину в головной части. По сравнению с рассмотоенными выше способами лроизводства стали этот способ обеспечивает более высокую однородность химического состава, структуры л механических свойств по всему объему слитка, а сама сталь менее склонна к старению. По такой же технологии выплавляют и нестареющую сталь, успокоенную алюминием. [c.48]

Механические свойства ВЧШГ, регламентируемые ГОСТ 7293—70, и рекомендуемые для него разными авторами [10, 16, 28, 50, 51] составы представлены в табл. 1.19, а механические свойства, не вошедшие в ГОСТ,— в табл. 1.20 . Особенности технологии и производства ВЧШГ изложены в [10, 28, 50, 57] и в РТМ (руководящем техническом материале) Технология плавки и внепечной обработки серого, ковкого и высокопрочного чугуна [44]. Значительные трудности представляет получение самой высшей марки чугуна — ВЧ 120-4. В дополнение к рекомендациям табл. 1.19 можно указать на целесообразность ведения плавки (и при этом преимущественно в электропечах) с применением шихт с высоким содержанием стали или выплавки чисто синтетического чугуна с добавочным легированием молибденом в количестве 0,2—0,4% и вводом при модифицировании комплексных модификаторов (КМ), как это указано в гл. III, а также изотермической закалки с температуры на 10—15° С выше Л" в среде с 350 С. [c.69]

Математическое моделирование играет все большую роль в микроэлект-[юиике. Достигнут тот уровень, при котором чисто экспериментальный подход к оптимизации конструкции элементов интегральных схем (ИС) и технологии из производства, представляющий собой по сути дела метод проб и ошибок, стал совершенно неприемлемым. Причины этого достаточно ясно изложены в предисловии П. Антонетти к предлагаемой книге, и нет необхо-/щмости повторять их. [c.5]

В принятых XXV съездом КПСС Основных направлениях развития народного хозяйства СССР на 1976— 1980 годы указано Значительно увеличить производство... железных порошков и порошков из легированных сталей и сплавов, прецизионных сплавов, а также металлокерамики... Освоить в промышленных масштабах технологию получения железа из руд методом прямого восстановления... Развивать производство полупроводниковых, особо чистых и специальных материалов для электронной, электротехнической промышленности и других отраслей. Освоить производство новых высокостойких твердых сплавов, углеродной и другой продукции. Значительно увеличить выпуск высокоточных пластин из твердых сплавов для металлорежущего инструмента . [c.9]

mash-xxl.info

Способ получения более чистой стали

Исследователи из США разработали менее опасный для экологии и более дешевый метод получения метали, в том числе и стали. С помощью нового металлургического процесса можно получить сталь более высокой чистоты, сокращая при этом выбросы парниковых газов.

Методика электролиза расплавленных оксидов [molten oxide electrolysis (MOE)] основана на использовании электрического тока для получения жидкого металла и молекулярного кислорода из металлооксидного сырья. Это совсем не новый способ получения металлов, однако, его применение ограничивается высокой стоимостью и тем фактом, что на практике электролиз расплавленных оксидов проводят с анодом, изготовленным из дорогих и редких материалов, как, например, иридий. Для получения железа с помощью электролиза расплавленных оксидов требуется температура около 1600°C, а большая часть металлов при этом может подвергаться коррозии.

Дональд Садовэй (Donald Sadoway) с коллегами из Массачусетского технологического обнаружил, что в процессе электролиза расплавленных оксидов можно успешно применять аноды из сплавов хрома. Как отмечает участник работы над проектом Антуан Алланоре (Antoine Allanore), впервые было продемонстрировано, что распространенный в земной коре металл и, в особенности, его сплавы, могут оказаться теми материалами, которые могут использоваться в качестве анода, устойчивого к действию кислорода, выделяющегося при высокотемпературном электролизе.

Исследователи наблюдали весьма умеренное разрушение анода в течение пяти часов высокотемпературного электролиза. Предполагается, что устойчивость анода обеспечивается за счет образования электропроводного твердого раствора оксидов алюминия и хрома(III) в структуре корунда.

Алланоре подчеркивает, что новый тип анодного материала в настоящее время можно производить в промышленных масштабах. То, что для производства железа методом электролиза расплавленных оксидов можно использовать только неуглеродные электроды, на самом деле является плюсом для сталеплавильного производства – удаление углерода из системы, с помощью которой происходит выплавка железа, позволяет получить железо более высокого качества, лишенное примесей углерода. Существующие способы промышленного производства железа основаны на использовании коксующегося угля, который одновременно является и восстановителем и топливом для доменного процесса, при этом в домне образуется чугун – сплав железа с углеродом, в котором содержание углерода очень высоко. Для того, чтобы превратить чугун в низкоуглеродистую сталь, содержащую менее 0,5% углерода, требуется второй этап – выжигание лишнего углерода, которое обычно производят либо в конвертерах, либо в мартеновских печах.

Как поясняет Алланоре, возможность применения метода электролиза расплавленных оксидов в промышленных масштабах сможет существенно изменить существующие металлургические процессы, и для получения сталей с определенным содержанием углерода уже не нужно будет выжигать излишки углерода, а наоборот – прибавить нужное количество углерода к чистому железу, что гораздо проще. Исследователь предполагает, что новый метод позволит без проблем создать новые марки стали или получать такие марки, стоимость производства которых слишком высока.

Тони Петрик (Tony Petric), специалист по химии материалов, говорит о результатах работы Алланоре и Садовэя как об интересном эксперименте, позволяющем понизить углеродный баланс получения металлов. Тем не менее, он говорит о том, что хотел бы узнать, насколько хватит анод нового типа при температурах выше 1600°C, говоря о том, что при получении драгоценных металлов затраты могут оказаться оправданными, но он с трудом представляет то, что новый процесс может оказаться экономически оправданным для производства стали. Алланоре и Садовэй соглашаются с доводами коллеги и говорят о том, что на настоящее время электролиз расплавленных оксидов не рассматривается как альтернатива крупнотоннажному получению стали, но может оказаться полезным для получения редкоземельных металлов, а также высококачественых сплавов меди и железа.

weldworld.ru

Чисто аустенитная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Чисто аустенитная сталь

Cтраница 1

Чисто аустенитные стали отличаются от аустенито-ферритных механическими свойствами. С увеличением количества ферритной фазы предел прочности и особенно предел текучести повышаются, а удлинение снижается. [2]

Чисто аустенитные стали после закалки при высоких температурах имеют очень низкие пределы пропорциональности и предел упругости и меняющийся модуль упругости. Низкий предел пропорциональности и меняющийся с напряжением модуль упругости обусловлены тем, что кривая напряжение-удлинение на диаграмме растяжения для этих сталей почти не имеет прямого участка, как это наблюдается у обычной стали, и быстро переходит в плавную кривую, аналогично кривой растяжения меди. [3]

Чисто аустенитные стали хорошо поддаются горячей ковке, прокатке, холодному волочению. Наличие ферритной фазы затрудняет горячую обработку, так как включения феррита могут быть очагами возникновения трещин. [4]

По прочности они превосходят чисто аустенитную сталь, но для многих назначений это не является преимуществом. [5]

Как известно, проблема сварки литых чисто аустенитных сталей еще не решена полностью. Главным затруднением при сварке является образование горячих трещин в основном металле у границы сплавления. Иногда для борьбы с подобными трещинами применяют проковку кромок перед сваркой при помощи обычного пневматического молотка и бойка с закругленными кромками. При последующей предварительной наплавке наклепанной поверхности происходит рекристаллизация и рост новых мелких зерен. Однако указанный способ не всегда обеспечивает предотвращение образования трещин. Например, если при сварке сталей марок ЛА-1 и ЛА-3 проковка может способствовать снижению трещинообразования, то для других марок, например ЛА-4, 1Х20Н12ТЛ [123], ее применение, напротив, резко увеличивает количество трещин. [6]

По прочности вследствие двухфазности они превосходят чисто аустенитную сталь, но для многих назначений это не является преимуществом. [7]

При высоких температурах они имеют меньшую жаропрочность по сравнению с чисто аустенитными сталями. [8]

Эта структурная составляющая, возникающая при длительных выдержках при температурах 600 - 830 С, образуется и в чисто аустенитных сталях, в первую очередь вблизи границ зерен, в связи с выпадением карбидов и перераспределением легирующих элементов в различных участках твердого раствора. [9]

Двухфазная аустенитно-ферритная структура, обеспечивающая большую скорость диффузионных процессов, приводит к более быстрому образованию а-фазы в сравнении с чисто аустенитными сталями. При этом, чем больше ферритной составляющей в структуре и чем сильнее участки феррита сливаются друг с другом, тем быстрее идет процесс образования сг-фазы при термообработке или температурах эксплуатации, если она выше 550 - 600 С. [11]

Полуферритные стали, основной структурной составляющей которых является феррит, а остальная часть структуры способна к закалке благодаря превращению аустенита в мартенсит, а также двухфазные ферритно-аустенитные стали со смешанной структурой не являются закаливающимися и составляют переходную группу к чисто аустенитным сталям. [12]

Ферритные хромистые стали с низким содержанием других легирующих компонентов обычно считаются устойчивыми к этому виду поражения. Стали с ферритно-аустенитной структурой в общем менее чувствительны, чем чисто аустенитные стали. [13]

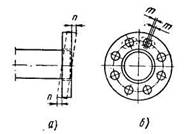

Как и при изготовлении конструкций из сталей других классов, при сварке узлов из аустенитных сталей широко используются различного рода подкладки, а для кольцевых и круговых швов - подкладные кольца. Наряду с общим требованием сохранения полного рабочего сечения шва и улучшения качества корневых проходов выдвигается требование уменьшения доли основного металла в корневых проходах шва и снижения связанной с этим опасности образования горячих трещин. Выполнение этого главного требования при сварке чисто аустенитных сталей обеспечивается использованием подкладных колец и соответствующих разделок ( см. фиг. [14]

Охрупчивание зависит от соотношения аустенито - и ферритообразующих элементов, количества ферритной фазы и температур закалки. Наличие ферритной фазы ускоряет процесс охрупчивания по сравнению с чисто аустенитными сталями. На рис. 157 показано изменение твердости и ударной вязкости стали 23 - 12 после нагрева при 600 - 750 С, свидетельствующее о резком охрупчивании этой стали. [15]

Страницы: 1

www.ngpedia.ru

Сталь различных способов производства. Чистая сталь

из "Металловедение "

Постоянными примесями сталей считают марганец, кремний, фосфор, серу, а также газы (водород, азот, кислород), в то-или ином количестве постоянно присутствующие в технических сортах стали. [c.183] Обычно содержание этих элементов ограничивается следующими верхними пределами, % 0,8 Мп 0,5 Si 0,05 Р 0,05 S. [c.183] Рассмотрим влияние примесей отдельно. [c.183] Марганец заметно влияет на свойства стали, повышая п . ность в горячекатаных изделиях, из.меняя и некоторые дру. свойства. Но так как во всех сталях содержание марганца пр мерно одинаково, то его влияние на сталь разного состава ост. ется примерно постоянным. [c.183] Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части кремния, которая в виде окиси кремния не успела всплыть в шлак и осталась в металле в виде силикатных включений. [c.183] Фосфор. Руды железа, а также топливо и флюсы содержат какое-то количество фосфора, которое в процессе производства чугуна остается в нем в той или иной степени и затем переходит в сталь. [c.183] При бессемеровском процессе выплавки стали остается до 0,07—0,12% Р, т. е. то количество, которое имел исходный чугун. [c.183] Диаграмма состояния железо — фосфор приведена на рис. 151. [c.184] Растворяясь в феррите, фосфор резко повышает температуру перехода в хрупкое состояние или иначе — вызывает хладноломкость стали (рис. 152). [c.185] Следует отметить, что в отдельных случаях фосфор желателен, так, например, он облегчает обрабатываемость стали режущим инструментом, а в присутствии меди повышает сопротивление коррозии. [c.185] Как и фосфор, сера попадает в металл из руд, а также из печных газов — продуктов горения топлива (SO2). Наиболее высокое содержание серы в бессемеровской стали (до 0,06%). В основном мартеновском процессе и при выплавке стали в основной электрической печи сера удаляется из стали. [c.185] Обычно содержание серы для высококачественной стали не должно превышать 0,02—0,03%. Для стали обычного качества допускают более высокое содержание серы 0,03—0,04%. Обработкой жидкого металла синтетическими шлаками можно уменьшить содержание серы до 0,005%. [c.185] Сульфид марганца плавится при 1620°С, т. е. при температурах, значительно более высоких, чем температура горячей обработки. [c.187] При температурах горячей обработки (800—1200 С) сульфид марганца пластичен и под действием внешних сил вытягивается в продолговатые линзы (рис. 154,е). [c.187] Своеобразно влияние серы на вязкие свойства, поскольку сера присутствует в большинстве марок стали в виде сульфидов марганца (рис. 154), это влияние получило название сульфидный эффект. В отличие от других вредных элементов сера не повышает, а даже понижает порог хладноломкости, хотя ударнун вязкость при вязком изломе повышает (рис. 156). Другими словами, сопротивление вязкому разрушению сера повышает, а tpyn-кому — понижает. [c.188] В общем случае серу все же следует считать вредной примесью в стали. [c.188] Как и фосфор сера (см. пил е п. 6) облегчает обрабатываемость резанием. [c.188] Содержание этих элементов в стали определяют, расплавляя в вакууме пробу металла и измеряя количество газов, выделившихся из жидкого металла (табл. 14). [c.188] Водород, азот, кислород могут присутствовать в следующих формах находиться в различных несплошностях (газообразио.ч состоянпп), находиться в а-твердом растворе образовывать различные соединения, так называемые неметаллические вклю 1е-ния (нитриды, оксиды). [c.188]Вернуться к основной статье

mash-xxl.info

чистая сталь Видео

2 г. назад

Я VK - http://vk.com/id387368001.

3 г. назад

Вот на горизонте показался враг - что делать? Стрелять? Затаиться?... Бежать!!! Так и поступили некоторые герои...

1 г. назад

Исследуем воды багиаты пробуем !!!

2 г. назад

Подписывайся на паблик Живая Сталь http://vk.com/bodyofsteel Наш ПАБЛИК ВК https://vk.com/bestbody0.

3 г. назад

График концертов VOODOO TOUR 2018 - https://2rbina2rista.ru/voodootour ВНИМАНИЕ! Все трюки в видео выполняют профессиональные...

6 г. назад

Занимайтесь спортом! Здоровье прежде всего! Мы теперь ВКонтакте : https://vk.com/public125409917.

3 г. назад

Внимание! Поражение электрическим током смертельно! Все действия с электрической сетью вы делаете только...

4 мес. назад

Нож из ролика, Cima M831: Серебряный - https://goo.gl/autXam Серый - https://goo.gl/wN5Lo4 Черный - https://goo.gl/MMn1Wm Нож за 5 баксов (купон...

3 мес. назад

Внимательно разглядываем нож. Опыт заказа, распаковка продукта, и первые впечатления от покупки.

2 г. назад

Дания, май 1945 г. Для очистки датского западного побережья от немецких наземных мин привлечены две тысячи...

6 г. назад

RAP,SH.GUF, BASTA,DMX,ТЫ КТО ТАКОЙ ДАВАЙ ДО СВИДАНИЯ ,50CENT,pra killa'gramm,AK47,SHOTM,1KLASS,nintendo,GUF,MS GENADI,DANGER ...

2 г. назад

An unreleased track from the never finalized fourth and final album. Recorded shortly before Dagorath's death. Яд в чрево лью Стальным шипом Яд чистый ...

6 г. назад

http://www.facebook.com/top.dogs.ru Эксклюзивный щенок йоркширского терьера.Мальчик, Супер-Мини.Бейби-фейс.Необыкновенно...

1 г. назад

Здорова Мужики,сегодня я покажу один из моих способов заработка,вкидывал не больше 800 рублей и получал нож,е...

5 г. назад

Военная документалистика.

3 г. назад

ВСЕМ ПРИЯТНОГО ПРОСМОТРА!!! Ставим ЛАЙКИ, а так-же ПОДПИСЫВАЕМСЯ на канал! Нежданный_Бойка (ВКонтакте): http://vk.c...

3 г. назад

Качай пресс, пока пресс не выкачал тебя Сайт канала НЛО TV: http://nlotv.com Подписывайтесь на наш канал на Youtube —...

11 мес. назад

I created a shadow root on pre-lightened hair using Blondme toners by Schwarzkopf. Music....www.epidemicsound.com.

5 г. назад

www.netmus.ru - оборудование для переработки отходов. На данном видео показан завод по переработке металлическог...

4 мес. назад

2018-03-11 Красноярск, Северск, Заречный, Озерск, Саров, Нововоронеж, Димитровград и другие города в разных регио...

kahn-russia.ru