- Мягкий, но прочный материал, из которого изготовлены стропы. СТП, в отличие от стальных строп, при подъёме не будет врезаться в груз, тем самым портя его.

- Безопасность в перемещении груза. Металлические же стропы способны повредить груз всего лишь одной торчащей стальной нитью.

- Простота в использовании. Максимальный комфорт применения – возможность пользоваться без перчаток.

- Низкая стоимость.

- Малогабаритные размеры. СТП очень легко свернуть и хранить в таком виде. Это невозможно в ситуации с металлическими стропами, в которые встроен пружинящий элемент.

- Небольшой вес. Особенно заметно это при перемещении грузов большой массы. С одним стропом повышенной грузоподъёмности вполне справится один рабочий тогда, как со стальными стропами необходима была бы помощь целой бригады.

- Повышенная работоспособность. СТП не подвержены влиянию химикатов или воды, они не поддаются коррозии. Быстро приобретают первоначальную форму.

- в тех областях, где используют точное высокотехнологическое оборудование – космос, атомная энергетика;

- в машиностроении – перемещение грузов с особо чистой поверхностью;

- в быту, на дачных, садовых участках;

- при выгрузке или погрузке особо качественных или чистых грузов – декорации, реклама;

- в супермаркетах, магазинах – перемещение багажа весом до 1 000 кг;

- во время перевозок пластмассовых изделий;

- Производство СТП должно происходить, выходя из законодательных норм, конструкторской документации.

- Изготавливать стропы могут лишь предприятия, имеющие официальную лицензию.

- Рассчитывают необходимую длину ленты только на растяжении.

- Ленты сшиваются схожими с материалом нитями.

- Петли могут быть: плоскими, скрученными, сложенными. Сложенная петля имеет ещё специальную защитную оболочку.

- Не пользоваться повреждёнными стропами.

- Использовать ленты только исходя из их грузоподъёмности.

- Хранить СТП нужно в чистом и сухом месте.

- Использовать стропы необходимо с защитными накладками.

- Пользоваться СТП можно при температуре от – 40 до +100 градусов.

- Все стропы должны перед применением пройти проверку на Стенде для испытания прочности грузоподъёмных строп.

Текстильный полиэстеровый петлевой строп — СТП. Гост стропа стальные

РД 10-33-93 «Стропы грузовые общего назначения. Требования к устройству и безопасной эксплуатации»

СТРОПЫ ГРУЗОВЫЕ ОБЩЕГО НАЗНАЧЕНИЯ. ТРЕБОВАНИЯ К УСТРОЙСТВУ И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ

РД-10-33-93

Москва НПО ОБТ 1994

УТВЕРЖДЕНО Госгортехнадзором России 20.10.93 г.

АВТОРЫ-РАЗРАБОТЧИКИ:

от ВНИИПТМАШ - А.С. Липатов, И.И. Абрамович, Е.П. Березина, И.А. Калинина, Н.Н. Рябова

от Госгортехнадзора России - В.С. Котельников, В.Г. Жуков

Руководящий документ разработан на основе ОСТ 24.090.48-79 и ОСТ 24.090.49-79 в Государственном Российском научно-исследовательском и проектно-конструкторском институте подъемно-транспортного машиностроения (ВНИИПТМАШ) совместно с Управлением по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора России.

Срок введения в действие 1 июня 1994 г.

Настоящий руководящий документ (РД) распространяется на стропы из стальных канатов и цепные стропы, используемые для подвески грузов к крюкам грузоподъемных машин, предназначенные для применения на промышленных предприятиях, а тaкжe на транспортных и складских объектах, выпускаемые в виде отдельных единиц или мелких партий климатического исполнения ТУ и У по ГОСТ 15150.

1.1. Стропы должны изготавливаться:

ветвевыми со звеньями (элементами) для навески на крюк крана и подсоединения груза;

кольцевыми в виде замкнутой петли для непосредственной обвязки груза.

Грузовые канатные стропы изготавливают из отрезков стальных канатов (рис. П.1.21 - П.1.26), грузовые цепные стропы - из отрезков круглозвенных цепей (рис. П.1.27 - П.1.29).

(Измененная редакция, Изм. № 1).

1.2. Грузоподъемность стропов должна выбираться из следующего ряда: 0,5, 0,63, 1,0*, 1,6, 2,0*, 3,2*, 5,0*, 6,3, 8,0, 10*, 12,5*, 16*, 20*, 25, 32*, 40 и 50 т (звездочкой отмечены стропы, рекомендуемые для преимущественного применения).

2.1.1. Грузовые стропы должны изготавливаться в соответствии с требованиями настоящего РД, Правила устройства и безопасной эксплуатации грузоподъемных кранов, а также конструкторской документации, утвержденной в установленном порядке.

Проектирование и изготовление грузовых стропов должно проводится в организациях и на предприятиях, имеющих лицензию (разрешение) органов Госгортехнадзора России и располагающих квалифицированными специалистами и техническими средствами, обеспечивающими их проектирование и изготовление в полном соответствии с требованиями настоящего нормативного документа.

Для получения разрешения (лицензии) на изготовление стропов предприятие-изготовитель должно представить в территориальные органы госгортехнадзора документы, указанные в п. 2.1 Положения о порядке выдачи специальных разрешений (лицензий) на виды деятельности, связанные с повышенной опасностью промышленных производств (объектов) и работ, а также с обеспечением безопасности при пользовании недрами, утвержденного постановлением Госгортехнадзора России от 03.07.93. № 20.

К заявлению предприятия-изготовителя стропов должны быть приложены и другие документы, подтверждающие возможность и готовность качественного изготовления стропов, в том числе:

- технические условия на изготовление, утвержденные в установленном порядке,

- рабочие чертежи стропов,

- описание технологического процесса изготовления стропов (технологические карты),

- сертификаты на канаты и цепи,

- справка о наличии аттестованных специалистов (при необходимости выполнения сварочных работ).

Разрешение (лицензия) на изготовление стропов выдается территориальными органами Госгортехнадзора России на основании результатов проверки предприятия-изготовителя и рассмотрения представленной им документации. Стропы, изготавливаемые для сторонних организаций, должны быть снабжены паспортом, форма паспорта приведена в приложении 4.

(Измененная редакция, Изм. № 1).

2.1.2. Расчет канатов и цепей стропов, используемых как для непосредственной обвязки груза, так и для захвата последнего с помощью концевых звеньев, производят на растяжение.

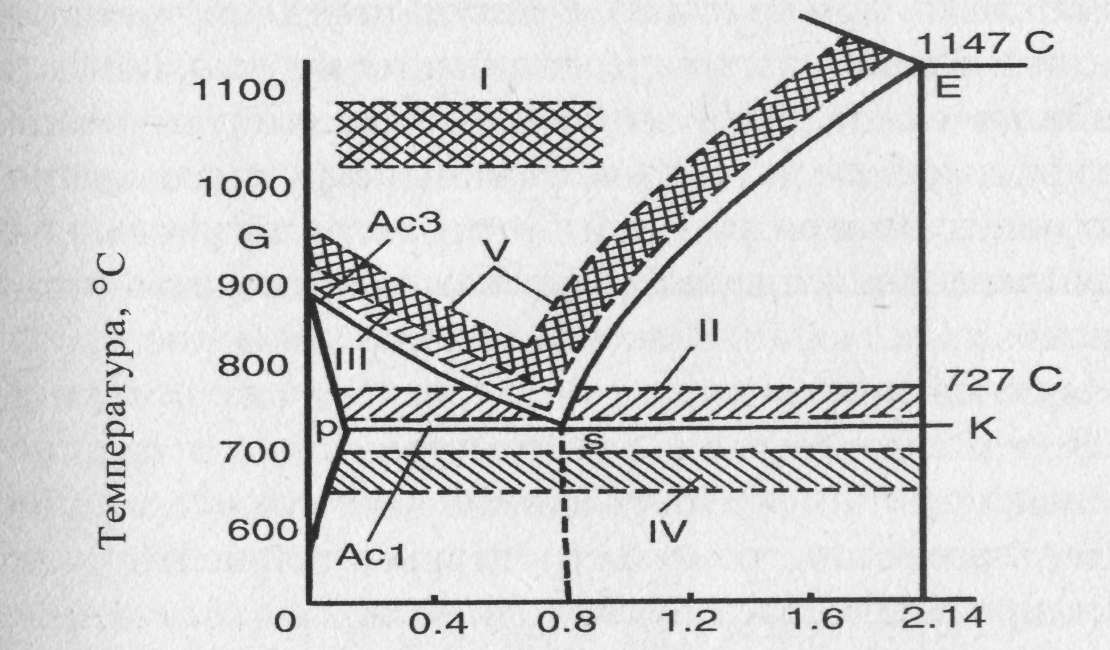

2.1.3. Определение усилий в канатах и цепях двух-, трех- и четырехветвевых стропов при отсутствии дополнительных требований производят исходя из условия, что углы между ветвями не превышают 90° (рис. 1).

2.1.4. Расчет трех- и четырехветвевых стропов при отсутствии гарантии равномерности распределения нагрузок между ветвями производят исходя из условия, что груз удерживается только двумя ветвями.

2.1.5. При расчете на действие номинальной нагрузки запас прочности для канатов и цепей по отношению к разрушающей нагрузке, указанной в их сертификате, должен быть не менее 6,0 и 5,0 соответственно.

2.1.6. При проверке прочности сечения рабочей части крюка стропа и учете кривизны последнего запас прочности по отношению к пределу текучести материала принимают не менее 1,2, а для сечения ветвей головки крюка с проушиной при расчете на растяжение - не менее 1,5.

Рис. 1. Строповка груза двух- (а), трех- (б) и четырехветвевыми (в) стропами

2.1.7. При расчете петель всех типов их прямолинейные участки рассчитывают на растяжение; запас прочности по отношению к пределу прочности материала должен быть не менее 5,0. Для криволинейных участков при расчете с учетом их кривизны запас прочности для внутренней стороны сечения должен быть не менее 1,1 по отношению к пределу текучести материала, а на внешней стороне - не менее 1,3 по отношению к пределу прочности материала.

2.1.8. Грузоподъемность цепных стропов, предназначенных для перемещения грузов, имеющих температуру свыше 300 °С, но не более 500 °С, снижают на 25 %, а свыше 500 °С - на 50 %.

2.1.9. Канатные стропы, ветви которых изготовлены из канатов с органическим сердечником, допускается применять для транспортирования грузов, имеющих температуру не выше 100 °С, а стропы, ветви которых изготовлены из канатов с металлическим сердечником, с заделкой концов каната опрессовкой алюминиевыми втулками, - не выше 150 °С.

Грузоподъемность стропов с ветвями из каната со стальным сердечником при перемещении грузов, имеющих температуру от 250 до 400 °С, снижают на 25 %; перемещение грузов, имеющих температуру свыше 400 °С, не допускается.

2.1.10. Отклонение длины ветвей, используемых для комплектации одного стропа, не должно превышать 1 % от длины ветви.

2.2.1. В цепных стропах должны применяться круглозвенные грузовые цепи по ТУ 12.0173856.009 типов 1 и 3, а также цепи по ТУ 12.0173856.015 типа А исполнения 2.

Применение цепей других типов допускается по согласованию с ВНИИПТМАШ.

2.2.2. Для сращивания цепей допускается использовать электро- или кузнечно-горновую сварку или специальные соединительные звенья.

2.2.3. В канатных стропах должны применяться круглопрядные канаты двойной свивки, изготавливаемые по техническим условиям ГОСТ 3241.

Рекомендуется применять канат крестовой свивки с сердечником из пеньки, сизаля и хлопчатобумажной пряжи. Допустимо применение канатов с сердечниками из других материалов с учетом температурного режима использования стропов.

Рекомендуется применять канаты по ГОСТ 3071, 3079, 2688 и 7668, а для перемещения грузов, имеющих температуру до 400 °С, - по ГОСТ 7669.

2.2.4. Соединение концов канатов следует выполнять заплеткой или опрессовкой алюминиевыми втулками.

Применение соединений других видов допускается только по согласованию с ВНИИПТМАШ.

Соединение, выполненное путем оковки каната кольцами, не допускается.

2.2.5. Для подсоединения ветвей канатных стропов к звеньям должны применяться коуши. Рекомендуется применять коуши по ГОСТ Р 50090.

2.2.6. Для навески ветвей на грузовой крюк применяются звенья в виде неразъемных и разъемных петель, а для захвата груза - в виде крюков, скоб и петель.

2.2.7. Рекомендуемые конструкции стропов и их элементов приведены в приложении 1.

2.3.1. Элементы стропов, подвергающиеся сварке при изготовлении, должны изготавливаться из сталей, предусмотренных в РД 24.090.52, с учетом температурных условий эксплуатации стропов.

2.3.2. Для подвергающихся сварке элементов стропов климатического исполнения ТУ по ГОСТ 15150 рекомендуется применять стали марок Ст3сп, Ст3пс с гарантией свариваемости по ГОСТ 380 и сталь 20 по ГОСТ 1050; для стропов климатического исполнения У-стали марок 09Г2 и 09Г2С с гарантией свариваемости по ГОСТ 19281.

2.3.3. Применение углеродистых сталей марок Ст3сп, Ст3пс для подвергающихся сварке элементов стропов климатического исполнения У допускается только при условии проверки ударной вязкости материала при температуре -40 °С в соответствии с ГОСТ 9454. Минимально допустимое значение ударной вязкости 30 Дж/см2.

2.3.4. Втулки для соединения канатов опрессовкой следует выполнять из алюминиевых сплавов марок АД0, АД1, АД31 и АМЦ по ГОСТ 4784.

2.3.5. Применение материалов, не указанных в пп. 2.3.1 - 2.3.4, допускается только по согласованию с ВНИИПТМАШ.

2.4.1. Стальные канаты, применяемые для изготовления грузовых стропов, должны отвечать действующим государственным стандартам и иметь сертификат или копию сертификата предприятия-изготовителя канатов об их испытании в соответствии с ГОСТ 3241-80 «Канаты стальные. Технические условия». При получении канатов, не снабженных сертификатом, они должны быть подвергнуты испытанию в соответствии с указанными стандартами.

Круглозвенные сварные и штампованные цепи, применяемые для грузовых стропов, должны соответствовать ГОСТ 228 «Цепи якорные» или техническим условиям, утвержденным в установленном порядке. Цепи должны иметь сертификат.

(Новая редакция, Изм. № 1).

2.4.2. Ветви канатных стропов должны изготавливаться из цельного каната. Наращивание канатов не допускается.

2.4.3. Число проколов каната каждой прядью при заплетке должно быть не меньше указанного в табл. 1.

Таблица 1

Зависимость числа проколов каната каждой прядью от его диаметра

Последний прокол каждой пядью должен производиться половинным числом ее проволок (половинным сечением пряди).

2.4.4. При заделке концов каната заплеткой места сплетения проволок должны обкатываться обжимными роликами или протягиваться через обжимную втулку. Разрешается при индивидуальном изготовлении место заплетки стропа уплотнять простукиванием молотком.

2.4.5. После отрезки технологических припусков концы прядей должны быть заделаны способом, исключающим их разматывание и повреждение рук стропальщика.

2.4.6. Место сплетения не должно иметь выступающих концов проволок. Рекомендуется обматывать место сплетения проволокой пли снабжать его защитной оболочкой другого вида.

При защите места сплетения оплеткой или оболочкой должно быть обеспечено перекрытие участка с выступающими концами проволок на 10 -30 мм.

2.4.7. Требования к выполнению заделки концов канатов опрессовкой алюминиевыми втулками приведены в приложении 1.

2.4.8. Крюки должны изготавливаться ковкой или штамповкой. Допускается изготовление крюков из листовой или полосовой стали при условии направления волокон вдоль вертикальной оси крюка. Крюки грузоподъемностью до 1 т допускается изготовлять гибкой из прутков по технологии, согласованной со специализированной организацией по кранам.

При изготовлении кованых и штампованных крюков сварка не допускается.

Крюки, изготовленные из листовой стали и круглого прутка, после сварки должны подвергаться нормализации.

Крюки должны снабжаться предохранительными замками.

2.4.9. Петли и скобы должны изготавливаться гибкой; допускается изготовление их ковкой, штамповкой или плазменной резкой из листового или полосового материала.

Применение других способов резки допускается при согласовании технологического процесса резки со специализированной организацией по кранам.

2.4.10. При изготовлении элементов, указанных в пп. 2.4.8 и 2.4.9, холодной гибкой относительные радиусы гибки (по внутренней поверхности) не могут быть меньше значений, приведенных в табл. 2.

Таблица 2

Зависимость радиуса гибки (r) от толщины элемента

2.4.11. Качество поковок для кованых и штампованных крюков (захватов) должно соответствовать группе II по ГОСТ 8479.

2.4.12. На поверхности крюков, звеньев и других элементов стропов не допускаются трещины, плены, расслоения, волосины и надрывы.

Заваривать и заделывать указанные дефекты не разрешается.

Допускаются отдельные вмятины глубиной в пределах допуска на размеры материала, из которого изготовлены элементы.

2.4.13. Сварной шов треугольного звена (петли) должен располагаться в центре нижней прямолинейной части звена, а овального кольца - на прямолинейной части.

2.4.14. Крюки после ковки или штамповки, разъемные звенья после гибки и неразъемные звенья после сварки должны пройти термообработку и быть очищены от окалины. Вид термообработки - нормализация.

Для элементов, изготовленных из низколегированных сталей, твердость после нормализации не должна превышать НВ 140.

2.5.1. При изготовлении неразъемных звеньев рекомендуется применять электрическую контактную сварку оплавлением; допускается применять электрическую дуговую сварку и кузнечно-горновую сварку.

Другие виды сварки могут быть применены по согласованию со специализированной организацией по кранам.

2.5.2. Конструкция шва, сварочные материалы, технология выполнения сварного соединения и методы контроля должны обеспечить прочность соединения не ниже прочности основного металла.

2.5.3. При применении контактной сварки увеличение диаметра сечения (d) в месте сварки не должно превышать 0,1d. Образовавшийся в месте стыка грат должен быть зачищен заподлицо с основным металлом.

Смещение свариваемых концов в месте стыка не должно превышать значений, указанных в табл. 3.

Таблица 3

Допускаемое смещение концов свариваемых элементов в месте стыка

В местах сварки не должно быть непроваров и подрезов. Глубина местных выжигов и пригаров при контактной электросварке не должна превышать 0,7 мм.

2.5.4. При выполнении сварных швов ручной дуговой сваркой по ГОСТ 5264 на концах заготовок из круглого прутка производится разделка кромок (рис. 2).

Рис. 2. Разделка кромок на концах заготовок из круглого прутка

Сварка звеньев всех типов производится после гибки заготовок. При сварке необходимо выдержать размеры сварного соединения в соответствии с рис. 3.

Рис. 3. Конструктивные элементы шва сварного соединения

2.5.5. Дуговая электросварка должна выполняться в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъемных кранов.

К сварке должны допускаться сварщики, выдержавшие испытания в соответствии с Правилами аттестации сварщиков.

2.6.1. Звенья и цепи стропов рекомендуется окрашивать в два слоя эмалью красного цвета марки ПФ 115 по ГОСТ 6465; для окраски цепей и захватных элементов стропов, предназначенных для перемещения грузов, имеющих температуру выше 100 °С рекомендуется применять эмаль красного цвета марки КО-811 по ГОСТ 23122.

2.6.2. По соглашению с потребителем элементы стропов могут иметь защитные покрытия других видов, устойчивые против характерных для условий эксплуатации стропов воздействий. Цвет покрытия - красный, оранжевый, желтый.

3.1. В комплект поставки стропа входят:

строп с маркировочной биркой;

паспорт.

(Измененная редакция, Изм. № 1).

3.2. (Исключен, Изм. № 1).

4.1. Для проверки соответствия стропов требованиям настоящего РД предприятие должно проводить приемосдаточные испытания.

4.2. При испытаниях каждый строп проверяют на соответствие требованиям пп. 2.1.1, 2.2.6, 2.6.1, 2.6.2 и 3.1.

4.3. Каждый строп должен быть испытан статической нагрузкой, превышающей грузоподъемность этого стропа на 25 %.

4.4. Элементы стропов (крюки, соединительные звенья, ветви стропов и др.) при их серийном изготовлении для поставки на предприятия, производящие стропы, подлежат испытанию статической нагрузкой, превышающей номинальную грузоподъемность элемента на 75 %, на предприятии-изготовителе. Испытанию подвергают не менее 2 % от каждой партии изготавливаемых элементов, но не менее 2 единиц.

Допускается испытывать указанные элементы непосредственно в составе стропа соответствующей грузоподъемности.

При индивидуальном изготовлении подлежат испытанию элементы каждого стропа или каждый строп.

4.5. При статических испытаниях стропов и их элементов визуально проверяют отсутствие остаточных деформаций и трещин на внешних поверхностях элементов, повреждений канатных ветвей, а также смещения канатов в креплениях.

4.6. Каждый цепной строп должен быть проверен на соответствие требованиям пп. 2.2.1, 2.2.2 и 2.4.1.

4.7. Каждый канатный строп должен быть проверен на соответствие требованиям пп. 2.2.3 - 2.2.5, 2.4.1, 2.4.5 - 2.4.7.

4.8. Крюки должны проверяться на соответствие требованиям пп. 2.4.8, 2.4.11 и 2.4.12.

На соответствие требованиям п. 2.4.11 должны проверяться все заготовки крюков, изготовленные свободной ковкой, и первая и последняя заготовки из партии, изготовленной горячей штамповкой.

Партия заготовок должна состоять из изделий одного типоразмера, изготовленных из металла одной плавки, на одном штампе и совместно прошедших термообработку.

4.9. При изготовлении крюков свободной ковкой или штамповкой материалы должны проверяться на соответствие предела текучести и относительного удлинения нормативным значениям в объеме, установленном в табл. 4.

Таблица 4

Зависимость числа проверяемых заготовок крюков от размера партии

Образцы для испытаний крюков, изготовленных свободной ковкой, должны вырезаться из припуска заготовки крюка, а изготовленных горячей штамповкой - из тела крюка.

Временное сопротивление разрыву и ударную вязкость стали следует проверять по требованию потребителя.

4.10. На соответствие требованиям п. 2.5.3 должно проверяться не менее 2 % от партии подвергающихся сварке элементов.

4.11. На соответствие требованиям пп. 2.4.10 и 2.4.14 следует проверять не менее 10 % деталей.

4.12. На соответствие требованиям п. 2.4.12 следует проверять все детали.

4.13. Алюминиевые втулки проверяют на соответствие требованиям п. 2.3.4.

4.14. Для элементов, подвергающихся выборочной проверке, при получении неудовлетворительных результатов по какому-либо из показателей должна производиться повторная проверка по этому показателю удвоенного числа образцов, взятых из той же партии.

При неудовлетворительных результатах повторной проверки партию бракуют.

5.1. При испытаниях стропов статической нагрузкой по п. 4.3 их ветви должны быть расположены под углом 90° друг к другу.

Допускаются испытания под другим углом с соответствующим пересчетом действующих нагрузок.

При серийном изготовлении стропов время их выдержки под нагрузкой составляет 3 мин, при индивидуальном изготовлении - 10 мин.

Испытательную нагрузку создают с помощью тарировочных грузов или нагрузочных приспособлений с контролем величины нагрузки посредством измерительных приборов.

5.2. Элементы стропов (соединительные звенья, крюки) испытывают на соответствие требованиям п. 4.4 с помощью нагрузочных устройств или стендов, снабженных приборами, контролирующими величину действующей нагрузки.

5.3. Соответствие материалов и полуфабрикатов элементов стропов и сварочных материалов требованиям пп. 2.2.1, 2.2.3, 2.3.1 - 2.3.5 проверяют по технической документации на изготовление, утвержденной в установленном порядке.

Качество материалов проверяют по сертификатам или результатам лабораторного анализа.

5.4. Качество поверхностей элементов по пп. 2.4.12 и 2.4.14, правильность расположения сварных швов по п. 2.4.13, качество заделки концов канатов по пп. 2.4.3 - 2.4.6, цельность канатов ветвей стропов по п. 2.4.2 проверяют визуально.

5.5. Отклонение длин ветвей по п. 2.1.10, размеры алюминиевых втулок по п. 2.4.7, радиус гибки по п. 2.4.10, глубину вмятин по п. 2.4.12, увеличение диаметра сечения элемента и относительное смещение концов элемента по п. 2.5.3, размеры сварных швов по п. 2.5.4 проверяют с помощью универсального мерительного инструмента.

5.6. Качество сварных соединений, выполненных контактной сваркой, по п. 2.5.3 проверяют путем их осмотра, обмера и механических испытании звеньев на статическое растяжение по ГОСТ 6996.

5.7. Твердость металла по п. 2.4.14 определяют по ГОСТ 9012, предел текучести, временное сопротивление разрыву и относительное удлинение металла - по ГОСТ 1497, ударную вязкость металла - по ГОСТ 9454.

6.1. Каждый строп должен быть снабжен маркировочной биркой (ст. 3.30 Правил устройства и безопасной эксплуатации грузоподъемных кранов), на которой указывают:

наименование предприятия-изготовителя или его товарный знак;

порядковый номер стропа по системе нумерации предприятия-изготовителя;

грузоподъемность стропа;

дату испытаний (месяц, год).

Способ крепления маркировочной бирки должен обеспечивать ее сохранность до конца эксплуатации стропа.

Рекомендуемые размеры маркировочных бирок и способы их крепления приведены в приложении 2.

6.2. На каждом элементе и захвате стропа на установленном для маркировки месте методом штамповки или ударным способом должно быть нанесено:

наименование или товарный знак предприятия-изготовителя;

условное обозначение элемента или захвата по системе предприятия-изготовителя;

порядковый номер по системе нумерации предприятия-изготовителя или номер партии.

6.3. Стропы одного типа, длины и одинаковой грузоподъемности свертывают кольцом, комплектуют в одну общую бухту, которую завязывают по периметру не менее чем в трех местах.

Канатные стропы диаметром до 11,5 мм и длиной до 3,5 м могут быть связаны в пачки или уложены в контейнеры.

Масса пачки не должна превышать 100 кг.

6.4. Цепные стропы упаковывают в дощатые ящики по ГОСТ 2991 и ГОСТ 10198.

6.5. Маркировка грузовых мест - по ГОСТ 14192.

6.6. Транспортирование стропов - по группе условий хранения 8 (ОЖ3) по ГОСТ 15150 транспортом любого вида.

6.7. Хранение стропов - по группе условий хранения 5 (ОЖ4) по ГОСТ 15150.

6.8. Сведения об изготовленных стропах должны заноситься в журнал.

В журнале должны быть указаны наименование стропа, грузоподъемность, номер нормативного документа (технологической карты), номер сертификата на примененный материал, результаты испытаний стропа.

(Измененная редакция, Изм. № 1).

7.1.1. В процессе эксплуатации грузовых стропов должен периодически проводиться их осмотр.

Осмотр стропов должен проводиться в соответствии с требованиями инструкции, разработанной специализированной организацией, определяющей порядок и методы осмотра, браковочные показатели, а также методы устранения обнаруженных повреждений.

(Новая редакция, Изм. № 1).

7.1.3 (Исключен, Изм. № 1).

7.2.1. Размеры рым-болтов, скоб и других элементов, предусмотренных на грузе для подсоединения стропа, должны соответствовать размерам крюков последнего (приложение 3, п. 2.1).

7.2.2. Запрещается поднимать груз при канате или цепи, отклоняющихся от плоскости крюка (при крюке, испытывающем боковой изгиб), а также при крюке, зацепленном за груз только концом рога.

7.2.3. Рекомендации по строповке грузов приведены в приложении 3.

7.3.1. В процессе эксплуатации стропы должны подвергаться периодическому осмотру в установленные сроки (но не реже чем через 5 и 10 дней) при постоянном использовании на кранах, эксплуатирующихся в условиях групп классификации режима 7К - 8К и 1К - 6К соответственно.

7.3.2. Применяемые при ремонте материалы, полуфабрикаты и комплектующие изделия, а также используемые технологические процессы и методы контроля должны соответствовать требованиям настоящего РД.

После ремонта стропы подлежат техническому освидетельствованию на предприятии, на котором они ремонтировались.

При техническом освидетельствовании стропы должны подвергаться внешнему осмотру и испытанию нагрузкой, в 1,25 раза превышающей их номинальную грузоподъемность, в соответствии с требованиями настоящего РД.

7.3.3. Стропы, прошедшие после изготовления приемосдаточные испытания на предприятии-изготовителе, не подлежат первичному техническому освидетельствованию.

7.3.4. (Исключен, Изм. № 1).

7.3.5. Браковка канатов и цепей стропов должна производиться в соответствии с требованиями ст. 7.3.28 Правил устройства и безопасной эксплуатации грузоподъемных кранов.

7.3.6. Браковка колец, петель и крюков производится:

при наличии трещин;

при износе поверхности элементов или местных вмятинах, приводящих к уменьшению площади поперечного сечения на 10 %;

при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5 %.

7.3.7. Выявленные в процессе осмотра или технического освидетельствования поврежденные стропы изымаются из работы до проведения ремонта.

Результаты осмотра стропов заносятся в журнал учета и осмотра. (Форма журнала - см. приложение 5).

(Измененная редакция, Изм. № 1).

7.3.8. Не допускаются к эксплуатации стропы:

имеющие дефекты, указанные в пп. 7.3.4 - 7.3.6;

при отсутствии или повреждении маркировочной бирки;

с деформированными коушами или при износе последних с уменьшением первоначальных размеров сечения более чем на 15 %;

с трещинами на опрессовочных втулках или при изменении размера последних более чем на 10 % от первоначального;

с признаками смещения каната в заплетке или втулках;

с поврежденными или отсутствующими оплетками или другими защитными элементами при наличии выступающих концов проволоки у места заплетки;

с крюками, не имеющими предохранительных замков.

(Измененная редакция, Изм. № 1).

8.1. Изготовитель должен гарантировать соответствие стропов требованиям настоящего РД при соблюдении потребителем условий хранения и эксплуатации.

8.2. Гарантийный срок для канатных стропов при односменной работе составляет 3 мес со дня ввода в эксплуатацию, для цепных стропов - 18 мес.

При использовании стропов для перемещения нагретых свыше 150 °С грузов их грузоподъемность снижается в соответствии с указаниями, приведенными в пп. 2.1.8, 2.1.9 настоящего РД.

1. ЭЛЕМЕНТЫ СТРОПОВ

1.1. Типы и основные параметры, конструкции и размеры элементов стропов приведены в табл. П.1.1 - П.1.20 и на рис. П.1.1 - П.1.14.

Канатные ветви (см. рис. П.1.1) состоят из отрезка каната, двух коушей и концевых креплений (заделки) - втулок или заплетки.

Длину каната принимают равной сумме длины ветви (L, см. рис. П.1.1, а) и длины каната, необходимого для образования крепления.

Цепная ветвь (см. табл. П.1.1 и рис. П.1.1, б) состоит из отрезка цепи и концевых звеньев.

В принятых обозначениях элементов цифровое обозначение соответствует грузоподъемности стропа.

1.2. Характеристики канатов по их разрывному усилию для различных маркировочных групп и стандартов приведены в табл. П.1.21. - П.1.25.

1.3. Характеристики цепей, рекомендуемых для использования в цепных стропах, приведены в табл. П.1.26.

1.4. Возможность использования стропов с овальными звеньями типа Ов2 для навешивания на крюки грузоподъемных машин грузоподъемностью от 3,2 до 25 т отражена в табл. П.1.20.

Таблица П.1.1

Указатель основных параметров, таблиц и рисунков элементов стропов

files.stroyinf.ru

ГОСТ 14110-97 Стропы многооборотные полужесткие. Технические условия, ГОСТ от 04 сентября 1997 года №14110-97

ГОСТ 14110-97

Группа Г86

СТРОПЫ МНОГООБОРОТНЫЕ ПОЛУЖЕСТКИЕ

Технические условия

Reusable semirigid slings. Specifications

МКС 53.020.30ОКП 31 855848 3588

Дата введения 1998-01-01

1 РАЗРАБОТАН Российской Федерацией. Государственным проектно-изыскательским и научно-исследовательским институтом морского транспортаВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 11 от 25 апреля 1997 года)За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Госстандарт Белоруссии |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 4 сентября 1997 г. N 298 межгосударственный стандарт ГОСТ 14110-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1998 г.

4 ВЗАМЕН ГОСТ 14110-80

5 ПЕРЕИЗДАНИЕ. Июль 2003 г.

1 Область применения

Настоящий стандарт распространяется на многооборотные полужесткие стропы (далее - стропы) для пакетирования, погрузки и выгрузки круглых и колотых лесоматериалов и пилопродукции при транспортировании их в прямом и смешанном сообщении железнодорожным, водным и автомобильным транспортом климатического исполнения У, категории размещения I по ГОСТ 15150.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документыГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 ммГОСТ 9.032-74 Единая система конструкторской документации. Покрытия лакокрасочные. Группы, технические требования и обозначенияГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасностиГОСТ 380-94 Сталь углеродистая обыкновенного качества. МаркиГОСТ 535-88 Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условияГОСТ 1709-75 Лаки каменноугольные. Технические условияГОСТ 2590-88 Прокат стальной горячекатаный круглый. СортаментГОСТ 3242-79 Соединения сварные. Методы контроля качестваГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условияГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условияГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условияГОСТ 14192-96 Маркировка грузовГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней средыГОСТ 16369-96 Пакеты транспортные лесоматериалов. РазмерыГОСТ 26663-85 (ИСО 4472-83) Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

3 Классификация, основные параметры и размеры

3.1 Типы и основные параметры строп в зависимости от вида пакетируемой продукции должны соответствовать указанным на рисунках 1-4 и в таблице 1.

Рисунок 1. Тип 01

Рисунок 1

Рисунок 2. Тип 02

Рисунок 2

Рисунок 3. Тип 04

Рисунок 3

Рисунок 4. Тип 05

Рисунок 4

Условные обозначения к рисункам 1-4:Несущая часть: 1 - грузовая тяга; 2 - нижняя гибкая вставка или соединительное звено; 3 - нижняя несущая стяжка.Замыкающая часть: 4 - гибкий замыкающий конец; 5 - петлевой замок; верхняя гибкая вставка*; 7 - замыкающая стяжка; 8 - маркировочная табличка._______________* Соответствует оригиналу. Вероятно следует читать "6 - верхняя гибкая вставка". - Примечание "КОДЕКС".Примечание - Для работы с автоматическим захватом конструкция верхней угловой вставки и верхнего конца грузовой тяги должна соответствовать рабочим органам этого захвата и изготовляться по рабочим чертежам, утвержденным в установленном порядкеТаблица 1

Обозна-чение типа | Грузоподъ-емность, кг | Размер поперечного сечения обвязываемых пакетов и блок-пакетов, мм, по ГОСТ 16369 | Масса стропа, кг, не более | Вид пакетируемой продукции | Длина паке-тируемой продукции, м | ||

Ширина верха | Ширина низа | Высота | |||||

01 | 3000 | 1350 | 1300 | 10,5 | Пакеты пилопродукции | 1,0-6,5 | |

02 | 3000 | 1250 | 2700 | 1200 | 15,4 | Пакеты пилопродукции | 3,0-6,5 |

04 | 3000 | 2800 | 1600 | 16,0 | Пакеты и блок-пакеты пилопродукции. Пакеты круглых и колотых лесоматериалов | 1,0-3,0 | |

05 | 7500 | 28002500* | 1600 | 26,3 | Пакеты круглых лесоматериалов | 3,0-8,0 | |

* Ширина пакетов для установки в дверной проем. | |||||||

Примечание - Для типов стропов 01, 04 и 05 ширина верха и низа пакетов одинаковая. | |||||||

4 Общие технические требования

4.1 Стропы следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

4.2 Характеристики

4.2.1 Коэффициент запаса прочности стропов должен быть не менее 2 от предела текучести материала.

4.2.2 Детали стропов, кроме гибких вставок, должны быть изготовлены из горячекатаной круглой стали обычной точности прокатки В по ГОСТ 2590 номинальным диаметром, мм, не менее:

8 - замыкающих частей стропов типа 01;

10 - замыкающих частей стропов типов 02, 04, 05;

16 - несущих частей стропов типов 01, 02, 04;

22 - несущих частей стропов типа 05.

4.2.3 Гибкие вставки стропов должны быть изготовлены из сварных некалиброванных цепей по нормативному документу или из сварных цепей типа 1 по нормативному документу калибром, мм, не менее:

8 - верхние;

16 - нижние.Допускается изготовление гибких вставок стропов из стали по ГОСТ 380 и по рабочим чертежам, утвержденным в установленном порядке.

4.2.4 Элементы стропов должны быть изготовлены из углеродистой стали марки ВСт3сп или ВСт3Гпс категории 4 по ГОСТ 380.

4.2.5 Качество поверхности деталей стропов должно соответствовать требованиям ГОСТ 535.

4.2.6 Сварные соединения должны быть выполнены ручной электродуговой сваркой.Сварку следует выполнять электродами, обеспечивающими механические свойства металла сварных швов не ниже, чем электроды типа Э42А по ГОСТ 9467.По согласованию между разработчиком и заказчиком допускается применять другие виды и методы сварки.

4.2.7 Для лакокрасочного покрытия следует применять каменноугольный лак по ГОСТ 1709.Разрешается окраска стропов битумным лаком БТ-577 по ГОСТ 5631 или БТ-5101 по нормативному документу.Внешний вид лакокрасочного покрытия должен соответствовать требованиям к гладким однотонным полуглянцевым покрытиям класса VII по ГОСТ 9.032.

4.2.8 Ресурс до наступления предельного состояния - не менее 160 перегрузочных операций. Критерием предельного состояния является 10%-ный износ элементов несущей части стропа.

4.3 Маркировка

4.3.1 Каждый строп должен иметь маркировочную табличку, на которой указывают:товарный знак предприятия-изготовителя;тип стропа;грузоподъемность;обозначение настоящего стандарта;месяц и год испытания.Маркировку следует наносить ударным способом на глубину 0,5 мм. Табличка должна быть приварена к грузовой тяге стропа.

4.3.2 К обвязке пакета со стропами должна быть прикреплена бирка, на которой указывают:товарный знак предприятия-изготовителя;тип стропов.

4.3.3. Транспортная маркировка пакетов стропов - по ГОСТ 14192.

4.4 Упаковка

4.4.1 Стропы одного типа следует укладывать в пакеты по 50 или 25 шт., в зависимости от массы стропа, и обвязывать.Обвязка должна обеспечивать возможность погрузки пакетов грузоподъемными средствами. Длина пакета не должна превышать 1,5 м.Допускается стропы одного типа укладывать в пакеты не более 200 шт. в шаблонах. Такие пакеты должны быть обвязаны двумя стропами типа ПС-01.

4.4.2 К каждой партии стропов, предназначенной одному потребителю, должен быть приложен паспорт, содержащий инструкцию по эксплуатации и техническое описание, соответствующие требованиям ГОСТ 2.601 в количестве, устанавливаемом по согласованию с заказчиком.

5 Правила приемки

5.1 Для проверки соответствия стропов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные и периодические испытания.

5.2 Приемо-сдаточным испытаниям следует подвергать каждый строп на соответствие требованиям 4.2.2-4.2.6.

5.3 Периодические испытания следует проводить не реже одного раза в год на соответствие требованиям 4.2.2-4.2.7.

5.4 Периодическим испытаниям следует подвергать 1% стропов от партии, но не менее 5 шт. Партия должна состоять не более чем из 500 шт. стропов одного типа, прошедших приемо-сдаточные испытания.

5.5 При обнаружении дефектов во время периодических испытаний контролю необходимо подвергать удвоенное количество стропов.

5.6 Результаты повторных испытаний являются окончательными.

6 Методы контроля

6.1 Марки материалов для изготовления стропов следует проверять по сертификатам.

6.2 Прочность стропов при приемо-сдаточных испытаниях следует проверять в растянутом состоянии приложением к проушинам грузовых тяг несущих частей стропов типов 01, 02, 04 пробной нагрузки 30 кН, а типа 05 - 75 кН.Замыкающие части стропов типа 01 должны быть испытаны статической нагрузкой 6 кН, а типов 02, 04, 05 - 12 кН.После испытаний стропы должны быть осмотрены.Результаты испытаний следует считать положительными, если после снятия нагрузки стропы не будут иметь остаточных деформаций.

6.3 Прочность стропов при периодических испытаниях следует проверять растяжением несущих частей стропов типов 01, 02, 04 двойной пробной нагрузкой 60 кН, а типа 05 - 150 кН.Результаты проверки следует считать положительными, если в результате нагружения не последует разрушение стропа.Стропы, подвергшиеся периодическим испытаниям, не подлежат использованию по назначению.

6.4 Прочность стропов проверяют при выдержке их под нагрузкой не менее 3 мин.

6.5 Качество сварных швов стропов контролируют визуально по ГОСТ 3242.

6.6 Качество лакокрасочного покрытия контролируют визуально по ГОСТ 9.032.

6.7 Измерения при проведении приемо-сдаточных и периодических испытаний необходимо выполнять с предельно допускаемыми погрешностями, не превышающими по ГОСТ 8.051 для линейных размеров от 1 до 500 мм:±3 мм - для линейных размеров более 500 мм;±2% - для нагрузки;±1 с - для отрезков времени.

6.8 Стенды для проведения испытаний стропов на прочность должны иметь специальные защитные ограждения.

7 Транспортирование и хранение

7.1 Условия транспортирования - по группе ОЖ1 ГОСТ 15150.

7.2 Стропы транспортируют всеми видами транспорта. Допускается транспортирование открытыми транспортными средствами.

7.3 Условия хранения - по группе Ж2 ГОСТ 15150.Допускается хранить стропы под навесом на площадках с асфальтовым покрытием или деревянным настилом.

8 Указания по эксплуатации

8.1 Погрузочно-разгрузочные и складские работы, формирование и расформирование пакетов с использованием стропов - по ГОСТ 26663 и ГОСТ 12.3.009.

8.2 Замыкание стропа следует осуществлять на приподнятом (без отрыва провисающей части от основания кармана-накопителя) пакете лесоматериалов.

8.3 Замыкание стропа следует осуществлять пропуском замыкающего конца в петлевой замок с последующей фиксацией конца закруткой из проволоки диаметром 2 мм по ГОСТ 3282.

8.4 Пакеты лесоматериалов в стропах следует перегружать с помощью четырехкрюковой рамной подвески. Допускается применять четырехветвевую тросовую подвеску с ветвями длиной не менее 6 м, а также траверсу с тросовыми подвесками длиной не менее 4 м.Утяжку стропов на пакетах длинномерного круглого леса, формируемых на подвижном составе, следует выполнять тросовой подвеской с ветвями длиной 3,5-4,0 м.

8.5 На пакетах круглых лесоматериалов длиной свыше 6,5 м должно быть наложено четыре стропа типа 05.Погружать такие пакеты следует с помощью подвески, обеспечивающей равномерное распределение нагрузки на все стропы.

8.6 Использовать дефектные стропы не допускается.Дефектными считаются стропы, имеющие:один из элементов сечением менее 90% номинального;один из жестких элементов со стрелой прогиба более 120 мм;один из жестких элементов с углом изгиба менее 90° при радиусе изгиба менее 50 мм.

8.7 Допускается исправлять дефектные стропы:холодной правкой жестких элементов со стрелой прогиба более 120 мм;заменой жестких элементов и углом изгиба менее 90° при радиусе изгиба менее 50 мм;заменой элементов сечением менее 90% номинального.

8.8 После замены отдельных элементов стропа к эксплуатации допускаются стропы, выдержавшие проверку прочности и имеющие маркировку ремонтной организации о проведении испытаний.На маркировочной табличке должны быть выбиты индекс ремонтного предприятия, проводившего испытания, и дата их проведения.Маркировочная табличка должна быть приварена на грузовую тягу стропа.

9 Гарантии изготовителя

9.1 Изготовитель должен гарантировать соответствие стропов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения, установленных стандартом.

9.2 Гарантийный срок эксплуатации стропов - 18 мес с момента их изготовления.Текст документа сверен по:официальное изданиеМ.: ИПК Издательство стандартов, 2003

docs.cntd.ru

Текстильный ленточный петлевой строп - СТП: ГОСТ / производство, изготовление

Стропы текстильные – это современное оборудование, предназначенное для того, чтобы поднять и переместить грузы, требующие деликатного обращения. Это хрупкие материалы, предметы с мягкой кромкой или специальным образом подготовленные поверхности.

Стропы текстильные – это современное оборудование, предназначенное для того, чтобы поднять и переместить грузы, требующие деликатного обращения. Это хрупкие материалы, предметы с мягкой кромкой или специальным образом подготовленные поверхности.

Текстильные стропы отличаются от тех же канатных петлевых строп по нескольким параметрам: малый вес и размеры, безопасность во время транспортировки багажа и способность работать дольше.

Все стропы из текстиля бывают: петлевыми (СТП), кольцевыми или ветвевыми. Сегодня мы поговорим о петлевых стропах, рассмотрим их достоинства, основные технические параметры.

Достоинства, отличие от других видов

СТП изготовляют из отрезка ленты, изготовленного из импортного материала полиэстера, с петлями на концах. Кроме петель, на одном конце таких строп могут быть стальные крюки или скобы.

СТП изготовляют из отрезка ленты, изготовленного из импортного материала полиэстера, с петлями на концах. Кроме петель, на одном конце таких строп могут быть стальные крюки или скобы.

В чём же преимущество таких строп перед другими?

Область применения и технические характеристики

СТП применяют, если надо поднять и закрепить груз на автотранспорте, грузовых платформах, во время перевозок по железной дороге, во время палубного и трюмного крепления на морских и речных судах, используют его также во время спасательных работ в горах. Пользуются СПТ также и службы МЧС.

СТП применяют, если надо поднять и закрепить груз на автотранспорте, грузовых платформах, во время перевозок по железной дороге, во время палубного и трюмного крепления на морских и речных судах, используют его также во время спасательных работ в горах. Пользуются СПТ также и службы МЧС.

Текстильные стропы выполнены из полиэстера, а этот материал сохраняет свои технические показатели даже в мокром виде. К тому же полиэстер не взаимодействует с растворителями и кислотами, устойчив к воздействию ультрафиолетовых лучей.

Вот поэтому СТП применяют:

Технические характеристики

Для удобства все стропы принято окрашивать в разные цвета, что соответствует международным нормам. Каждый цвет указывает на определённый вес, который способна поднять эта стропа.

| Цвет | Наименьшая длина | Ширина | Вес груза |

| фиолетовый | 1 метр | 30 миллиметров | 500 кг |

| фиолетовый | 1 метр | 30 миллиметров | 1 т |

| зеленый | 1 метр | 60 миллиметров | 1 т |

| желтый | 1 метр | 90 миллиметров | 3 т |

| серый | 2 метра | 120 миллиметров | 4 т |

| красный | 2 метра | 150 миллиметров | 5 т |

| коричневый | 2 метра | 180 миллиметров | 6 т |

| синий | 2 метра | 240 миллиметров | 8 т |

| оранжевый | 2 метра | 300 миллиметров | 10 т |

| коричневый | 2 метра | 360 миллиметров | 12 т |

| синий | 2 метра | 480 миллиметров | 16 т |

| оранжевый | 2 метра | 600 миллиметров | 20 т |

Обозначать стропы принято следующим образом: тип стропа вес груза/ длина ленты – количество штук в наличие. Например, СТП 0,5/ 1 200 – 1. Это значит, что в наличие есть строп петельный грузоподъёмностью 0,5 кг, длиной 1 200 мм, в количестве 1 штуки.

Длина петли варьируется от 300 мм до 750 мм.

Соответствие стандартам

Материалы, из которых изготовляют стропы, способы их изготовления и другие немаловажные моменты регулируются законодательно.

Так, в официальном документе ГОСТ в числе прочих моментов прописаны основные технические требования к стропам:

Итоги

Существуют правила по использованию СТП:

skladpro.com

(9).jpg)