- для плотноупакованной садки из изделий малых размеров;

- для термической обработки изделий с поперечным сечением более 20 мм.

- производства инструментальных материалов традиционного состава;

- нанесения упрочняющих покрытий;

- объемного упрочнения с помощью термической обработки, которое неразрывно связано с использованием новейшего вакуумного печного оборудования.

Большая Энциклопедия Нефти и Газа. Инструментальной стали закалка

Особенности технологии термической обработки инструментальных сталей в вакуумных электропечах торговой марки

В.М. Шулаев, к.ф.-м.н., В. Ю. Жорняк, Д.А. Листопад, к.т.н.

Неукоснительное и точное соблюдение всех параметров термообработки способствует высокому качеству стального инструмента. Поэтому для закалки наилучшим образом подходят вакуумные электропечи благодаря их автоматизации и системе контроля.

Неукоснительное и точное соблюдение всех параметров термообработки способствует высокому качеству стального инструмента. Поэтому для закалки наилучшим образом подходят вакуумные электропечи благодаря их автоматизации и системе контроля.

Вакуумная термическая обработка является современной альтернативой классической технологии термической обработки инструмента в соляных ваннах по ряду причин. Отпадает необходимость в проведении трудоемкой операции очистки поверхности от остатков солей и последующей подготовки к нанесению упрочняющих покрытий типа нитрида титана. Повышенная скорость нагрева изделий в смеси солей приводит к возникновению максимального градиента температур между поверхностью и сердцевиной, что определяет высокий уровень термических напряжений и, как следствие, деформацию инструмента. Большая скорость нагрева обуславливает также разнозернистость микроструктуры при аустенизации и последующей закалке. При термообработке изделий в смеси солей происходит частичное обезуглероживание и потеря легирующих элементов в поверхностном слое. В вакуумных электропечах эти явления можно практически полностью исключить. Возможность полного контроля процесса и точность поддержания режимов термообработки — одна из важнейших причин популярности вакуумных электропечей при термической обработке инструментальных сталей.

Каждый специалист, связанный с термообработкой инструментальных сталей, должен помнить о возможностях оптимизации этого процесса. При этом обязательно использовать наиболее подходящие режимы нагрева, аустенизации, закалки и отпуска. И в соответствии с этим осуществлять правильный выбор оборудования.

НАГРЕВ

Процесс термообработки инструментальных сталей в вакуумных печах начинается с многоступенчатого нагрева. Для инструмента из низколегированной стали рекомендуется двухступенчатый нагрев, для быстрорежущего инструмента — трехступенчатый, а для крупногабаритного инструмента или инструмента переменного поперечного сечения — четырехступенчатый.

Медленный прогрев с необходимым количеством ступенек дает определенные преимущества. Большая часть инструментальных сталей чувствительна к тепловым ударам из-за низкой теплопроводности. Уменьшение термических градиентов снижает склонность сталей к растрескиванию. Для большинства инструментальных сталей следует подбирать температуру предварительного разогрева, чуть ниже критической температуры превращения материала (Ас1), и выдерживать по времени столько, чтобы по всему поперечному сечению достигалась однородность температуры. Нагрев инструмента с выдержкой над критической температурой обеспечивает однородные изменения в объеме материала, что уменьшает его деформацию.

Первую ступень подогрева для инструмента из низколегированной стали рекомендуется проводить при 600°С, а для инструмента из быстрорежущей стали — при 850°С. Тепло распространяется от поверхности к сердцевине, и за счет этого температура поверхности инструмента удерживается ниже температуры нагревателей до полного прогрева сердцевины инструмента. При этом длительность выдержки должна обеспечивать выравнивание температуры сердцевины и поверхности инструмента, а также нагревателей. Время выдержки при первом подогреве в 2 раза превышает время выдержки при аустенизации. Первый подогрев инструмента из быстрорежущей стали до 850°С и последующая выдержка при этой температуре осуществляется с целью уменьшения напряжений и сокращения времени нагрева при высоких температурах.

Вторую ступень нагрева при 1050°С для инструмента из быстрорежущей стали необходимо использовать в следующих случаях:

Второй подогрев позволяет сократить время выдержки при окончательном нагреве.

Кроме того, инструментальные стали претерпевают объемные изменения при переходе от отожженной микроструктуры (в состоянии поставки) к аустениту в ходе разогрева. При нагреве в соляных ваннах возникают неоднородные объемные превращения, возможны неконтролируемые деформации, особенно в случае деталей переменного поперечного сечения. При нагреве в вакуумных электропечах подобного явления можно избежать. Крупногабаритный инструмент переменного поперечного сечения в этом случае дополнительно подогревают при температуре 400–500°С.

АУСТЕНИЗАЦИЯ

Цель аустенизации — обеспечение полного или частичного растворения карбидных частиц с последующей диффузией легирующих элементов в железной матрице. Разные типы карбидов растворяются с разной скоростью, в зависимости от температуры. Таким образом, подбор температуры аустенизации определяется, главным образом, составом инструментальной стали. Кроме того, температура аустенизации может слегка варьироваться для получения необходимых механических свойств инструмента с учетом конкретных применений.

Условия аустенизации в вакуумной печи также отличаются от условий аустенизации в соляной ванне. Установлено, что медленный нагрев в вакуумных печах создает благоприятные условия для более полного растворения первичных карбидов и получения высоколегированного аустенита.

Например, верхний предел закалочных температур при этом можно понизить на 20–30°С и на 15–20% уменьшить разнозернистость в микроструктуре быстрорежущей стали по сравнению с нагревом в соляной ванне.

ЗАКАЛКА

При достижении необходимого перераспределения легирующих элементов в ходе аустенизации инструментальную сталь следует достаточно быстро охлаждать для обеспечения мартенситного превращения. Большинство инструментальных сталей, как правило, приобретают мартенситную структуру в температурном интервале 315–95°С. Скорость охлаждения инструментальной стали в каждой конкретной охлаждающей среде (вакуум, газ — азот, закалочное масло) для полного упрочнения определяется ее химическим составом. Сильно легированные инструментальные стали достигают предельной прочности при небольших скоростях охлаждения. Как правило, небольшие скорости охлаждения обеспечивают оптимизированную микроструктуру и твердость инструмента при минимальных искажениях и склонности к растрескиванию. В случае сильнолегированных инструментальных сталей, полученных при температурах более 1095°С, скорость охлаждения с 980 до 650°С критична для оптимизации термообработки и вязкости материала.

Независимо от способа охлаждения инструментальных сталей, конечная мартенситная структура чрезвычайно хрупка и напряжена. Сталь может содержать нерастворенные избыточные карбиды и остаточный аустенит в заметных количествах. Присутствие в структуре инструментальной стали остаточного аустенита нежелательно, так как он ухудшает механические свойства и нарушает стабильность геометрических размеров инструмента. Использование инструментальной стали в таком состоянии создает существенный риск порчи инструмента. Поэтому сразу же после окончания охлаждения инструментальных сталей каким-либо способом до температуры последующей обработки (65°С) следует проводить «немедленный отпуск», как правило, не позднее чем через 15–30 минут.

ОТПУСК

После закалки проводится отпуск как для снятия напряжений в хрупком мартенсите, образующемся в ходе закалки, так и для уменьшения содержания остаточного аустенита. Большинство инструментальных сталей имеют достаточно широкую область температур отпуска. Рекомендуется использовать наивысшую температуру отпуска, которая обеспечивает необходимую твердость инструмента. Скорость нагрева и охлаждения от температуры отпуска обычно не критичны. Материалу следует дать остыть до 65°С и часто окончательно до комнатной температуры между и после отпусков.

Существует хорошее эмпирическое правило — одночасовая выдержка на каждые 2,5 см самого большого поперечного сечения после того, как инструмент полностью достигнет необходимой температуры, но не менее двух часов, независимо от размера.

Многократный отпуск типичен для многих сложнолегированных инструментальных сталей. Они требуют двух- и даже трехкратного отпуска для полного перехода остаточного аустенита в мартенсит, а также максимального снятия внутренних напряжений, возникших при закалке. Эти стали достигают максимальной твердости уже после первого отпуска и именуются вторично-упрочняемыми сталями. Однако однократный отпуск не обеспечивает эффективного превращения всего остаточного аустенит в мартенсит. Цель второго или третьего отпуска — интенсификация этого превращения, а также понижение твердости до необходимого рабочего уровня.

ОБОРУДОВАНИЕ ДЛЯ ВАКУУМНОЙ ТЕРМООБРАБОТКИ ИНСТРУМЕНТА

Исходя из вышеизложенного очевидно, что вакуумные электропечи категорически необходимы для решения задач высококачественной термической обработки инструмента. Правда, процесс термообработки всегда связан с неконтролируемым возникновением деформаций. Они могут быть больше или меньше за счет изменений микроструктуры инструмента, но они всегда присутствуют. Однако при термообработке в вакуумных электропечах деформация инструмента существенно меньше, чем при термообработке в соляных ваннах. Вклад в деформацию инструмента вносят многие факторы: высокое содержание легирующих элементов в инструментальной стали, слишком высокая скорость нагрева инструмента, продолжительная изотермическая выдержка, неоптимальная температура аустенизации, неудачный выбор условий закалки и другие.

В первую очередь для обеспечения требуемых свойств изделий при термической обработке в вакуумных печах необходимо правильно выбрать условия охлаждения. Длительное время наиболее распространенными способами закалки в вакуумных печах были: охлаждение в масле и охлаждение газом — азотом при давлениях меньше 0,17 МПа. Для сильнолегированных сталей используется также охлаждение в вакууме. Эти способы охлаждения продолжают эффективно использовать и в настоящее время. Для обеспечения полной прокаливаемости инструмента большого сечения в настоящее время используются вакуумные печи с давлением инертного газа от 0,17 МПа до 2,0 МПа и еще больших давлениях (вакуум- компрессионные электропечи). Для ускоренного нагрева садки при температурах ниже 800°С в вакуумных печах последнего поколения используют конвекционную передачу тепла за счет циркуляции газа — азота от нагревательного модуля к садке. Данное техническое решение позволило заметно сократить время цикла термической обработки садки.

Охлаждению при непрерывной закалке в масле подвергаются инструменты простой формы толщиной или диаметром 30–40 мм из низко- и среднелегированных сталей. Для термообработки инструмента с закалкой в масло и «немедленного отпуска» в одном цикле нами предлагается новая вакуумная электропечь модели СЭВФ 3.3/11,5 ИЗМ-ОТТОМ (фото 1). В этой печи садка вначале нагревается в вакууме до температуры закалки. После изотермической выдержки при заданной температуре садка погружается в закалочную среду (вакуумное масло (ВМ 3) или Нетоксол). После этого садка извлекается из закалочной среды в зону загрузки (среднюю зону). Выдержка садки после закалки обеспечивает стекание остатков закалочной жидкости и понижение температуры нагревательного модуля до температуры отпуска, в течение времени исключающем закалочное растрескивание. После этого садка поднимается обратно в нагревательный модуль (при температуре отпуска). Нагревается и выдерживается при заданной температуре. Охлаждение садки после отпуска можно производить в закалочной среде или в вакууме вместе с печью.

Печь СЭВФ 3.3/11,5 ИЗМ-ОТТОМ является экологически чистой. В ней отсутствует выброс химически активных газов в атмосферу помещения, что обеспечивает ее взрыво и пожаробезопасность в процессе эксплуатации. Печь может применяться как общепромышленная в авиационной, электронной, радиотехнической, электротехнической, машиностроительной и других отраслях промышленности.

Таким образом, промышленным предприятиям для проведения закалки в масло и «немедленного отпуска» инструмента из низко- и среднелегированных сталей в одном производственном цикле, с промежуточным циклом вакуумного обезжиривания, предлагается вакуумная электропечь сопротивления нового поколения модели СЭВФ 3.3/11,5 ИЗМ-ОТТОМ, которая относится к современному высокотехнологичному термическому оборудованию. Детали из такой печи вынимают светлыми и сухими.

Для нагрева и охлаждения в вакууме мелкоразмерного инструмента из высоколегированных сталей предлагается новая вакуумная электропечь модели СЭВЭ 3.3/13 ИВ ОТТОМ (фото 2). Конструкция печи допускает использование систем ускоренного охлаждения на базе статических атмосфер газа — азота или аргона.

Вакуумная элеваторная электропечь сопротивления модели СЭВГ 3.3/13 ИЗГ-ОТТОМ (фото 3) предназначена для закалки мелкого инструмента (диаметром или толщиной менее 100 мм) из различных марок быстрорежущих (Р18, Р9, Р6 М5, Р6 М5 Ф3, Р5 М5 К5 и др.) и высоколегированных сталей в потоке охлаждающего газа (азот или аргон) при давлениях меньше 0,17 МПа.

В зоне ускоренного охлаждения располагается газовый спрейер. К зоне ускоренного охлаждения пристыковывается наружная система циркуляции газа (фото 3), которая оборудована теплообменниками для понижения температуры охлаждающего газа и мощной газодувкой.

ЗАКЛЮЧЕНИЕ

К настоящему времени разработка новых инструментальных материалов с более высоким уровнем физико-механических свойств путем использования постоянно уссложняющихся составов оказался исчерпанным. Поэтому повышение служебных характеристик инструмента возможно благодаря разработке новых технологий:

www.informdom.com

Закаленная инструментальная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Закаленная инструментальная сталь

Cтраница 1

Закаленная инструментальная сталь обрабатывается кругами средней зернистости, мягкие и вязкие металлы ( медь, алюминий) - крупнозернистыми. При чистовом шлифовании круги должны быть более мелкозернистыми, чем при предварительном шлифовании. [1]

Охлаждение закаленной инструментальной стали ниже 0, предложенное А. П. Гуляевым [13], представляет собой продолжение закалки и, способствуя более полному превращению аустенита, повышает твердость ( табл. 5 и 6) и износоустойчивость. [3]

Структура закаленной инструментальной стали состоит из цементита и карбидов. Карбиды могут иметь различную степень измельчения в зависимости от наличия в стали легирующих примесей и режима термической обработки. В мартенсите также содержится некоторый процент остаточного аустенита, который зависит от наличия легирующих примесей и режима термической обработки. [4]

Для окончательной доводки деталей из закаленных инструментальных сталей часто применяют пасты из мягких абразивов - окиси хрома, окиси алюминия, крокуса. [6]

Очень хрупкие материалы ( чугун, силумины, закаленная инструментальная сталь) не испытываются на ударную вязкость. [8]

Очень хрупкие материалы ( чугун, силумин, закаленная инструментальная сталь) не испытывают на ударную вязкость. [9]

Призмы контрольных рычагов и опоры к ним должны быть изготовлены из закаленной инструментальной стали. Нагрузка на ребро призмы принимается в пределах 1 2 - 2 0 кН на один мм длины ребра и зависит от сорта примененной стали. [10]

Призмы контрольных рычагов и опоры к ним должны быть изготовлены из закаленной инструментальной стали. Рабочие ребра призм должны быть отшлифованы под углом 90, причем нагрузка на ребро призмы не должна превышать 125 кгс ( 1 23 кн.) на 1 пог. [11]

Призмы контрольных рычагов и опоры к ним должны быть изготовлены из закаленной инструментальной стали. Нагрузка на ребро призмы принимается в пределах 1 2 - 2 0 кН на один мм длины ребра и зависит от сорта примененной стали. [12]

При постоянных напряжениях в случае хрупкого материала однородной структуры ( например, закаленная инструментальная сталь) эффективный коэффициент концентрации напряжений весьма близок к теоретическому. При статическом нагружении деталей из пластичного материала эффективный коэффициент концентрации напряжений близок к единице, и местные напряжения не влияют на прочность. [13]

При постоянных напряжениях в случае хрупкого материала однородной структуры ( например, закаленная инструментальная сталь) эффективный коэффициент концентрации напряжений весьма близок к теоретическому. При статическом нагружении деталей из пластичного материала эффективный коэффициент концентрации напряжений близок к единице, и местные напряжения не влияют на прочность. [14]

Твердость такой пленки, полученной на чистом алюминии, близка к твердости закаленной инструментальной стали. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Закалка стали

Температура закалки определяется положением критических точек A1 и Аз, - доэвтектоидные стали нагревают под закалку до температуры Асз +30- 50 ° (структура после закалки М + Аост (при С > 0, 5 %), заэвтектоидные до Ac1 +20 -30 °, (структура после закалки М + Ц2 + Аост). При закалке доэвтектоидных сталей с температур, соответствующих интервалу Ac1 - Асз, в структуре закаленной стали сохраняется феррит, снижающий прочность и твердость. Перегрев заэвтектоидной стали приводит к росту зерна, что вызывает снижения прочности и сопротивления хрупкому разрушению закаленной стали. Легирующие элементы как правило повышают температуру нагрева и выдержки должны обеспечивать завершение фазовых превращений и не вызывать роста аустенитного зерна и обезуглероживания (рассчитывается по нормативным данным). Нагрев желательно производить в защитной газовой среде, предохраняющий металл окисления и обезуглероживания.

Закалочные среды. Охлаждающие (закалочные) среды должны обеспечить высокую однородность охлаждения > Vкр при температурах наименьшей устойчивости переохлажденного аустенита (650-950°), чтобы не произошел его распад на феррито- цементную) смесь. Однако целесообразно замедленное охлаждение в области температур мартенситного превращения (ниже 200-300°), чтобы предотвратить образование повышенных внутренних напряжений, приводящих к трещинам.

Критическая скорость охлаждения (критическая скорость закалки) это минимальная скорость, при которой аустенит еще не распадается на феррито-цементную смесь .

При закалке конструкционных углеродистых и низколегированных сталей применяют воду и растворы солей в воде, которые обеспечивают скорость охлаждения в критическом интервале 650-550 >Vкр.

Однако вода создает высокую скорость охлаждения в интервале мартенситного превращения Мк~20°), поэтому там, где это возможно ее заменяют менее резкими охладителями. Для закалки высокоуглеродистых (инструментальных) и легированных сталей, переохлажденный аустенит который более устойчив (с - кривые сдвинуты вправо рис. 60), в качестве охлаждающих сред часто используют минеральное масло.

Оно охлаждает более медленно и равномерно во всем интервале температур, что уменьшает внутреннее направление. Высоколегированные стали могут закаливаться на спокойном или увлажненном воздухе.

Закаливаемость - способность стали повышать твердость при закалке, зависит от содержания углерода в стали, чем его больше, тем выше твердость. Легирующие элементы оказывают слабое влияние на закаливаемость. Прокаливаемость - глубина проникновения закаленной зоны, (толщина закаленного слоя) в данном охладителе. Прокаливаемость определяется критической скоростью охлаждения (закалки), чем она меньше, тем выше прокаливаемость. Если действительная скорость охлаждения в сердцевине изделия будет превьшать Vk, то сталь получит мартенситную структуру, по всему сечению (сквозная закаливаемость), если < Vk, то изделие прокалится только на некоторую глубину. За глубину закаленного слоя обычно принимают расстояние от поверхности до полу мартенситной зоны (50% М + 50% Т).

studfiles.net

Закалка сталей быстрорежущих - Энциклопедия по машиностроению XXL

Закалка сталей быстрорежущих 352— 354 [c.432]Следует отметить, что в результате обычной закалки в быстрорежущей стали содержится не более 25—30% остаточного аустенита и сохраняется в структуре около 25% всех карбидов. В случае нагрева лазерным излучением первый слой не содержит карбидов, а количество остаточного аустенита в нем, по-видимому, значительно выше, чем после обычной закалки. [c.16]

Непосредственно после закалки высокоуглеродистая быстрорежущая сталь приобретает почти полную немагнитность (около 90 — 95% немагнитной фазы). Немагнитная фаза представляет собой сочетание аустенита и избыточных карбидов. [c.243]

Недогрев. Недостаточная твёрдость изделий из углеродистой и легированной стали повышенная твёрдость после закалки и пониженная после нормального отпуска изделий из быстрорежущей стали Нагрев ниже нормальной температуры закалки стали Исправление дефекта нормализация или отжиг с последующей закалкой с нормальной температуры [c.577]Помимо теплостойкости другим важнейшим свойством быстрорежущей стали является вторичная твердость, получаемая при отпуске. Отпуск на вторичную твердость сопровождается эффектом дисперсионного твердения, т. е. выделением при отпуске мелкодисперсных фаз-упрочнителей с карбидной природой. В результате твердость стали после отпуска возрастает. Для получения при закалке высоколегированного твердого раствора за счет более полного растворения тугоплавких карбидов быстрорежущей стали температура аустенизации должна быть высокой — до 1300 °С для сталей с высоким содержанием вольфрама. После закалки сталь сразу же подвергают многократному (обычно трехкратному) отпуску при 560 °С по 1 ч. Многократным отпуск делают для более полного и эффективного превращения остаточного аустенита в мартенсит. [c.95]

А) Первичные карбиды сдерживают рост аустенитного зерна при температурах закалки сталей. В) Первичными карбидами обеспечивается высокая красностойкость быстрорежущих сталей. С) Первичные карбиды наряду со вторичными повышают легированность аустенита. D) Присутствие первичных карбидов вызвано технологическими особенностями изготовления быстрорежущих сталей. [c.138]

Инструментальные стали подвергаются, как правило, закалке и отпуску — низкому для среднелегированных и высокому для высоколегированных, быстрорежущих сталей. Быстрорежущие стали подвергаются в некоторых случаях обработке холодом. [c.204]

Высокие режущие свойства быстрорежущая сталь получает после соответствующей термической обработки (рис. 54). При закалке этой стали из-за плохой ее теплопроводности нагрев до 850°С должен быть очень медленным во избежание термических напряжений и образования трещин с последующей выдержкой при этой температуре. Нагрев с 850 до 1300° С, когда сталь уже находится в достаточно пластическом состоянии, наоборот, должен быть очень быстрым, выдержка кратковременная, чтобы предотвратить обезуглероживание поверхности инструмента. Высокие температуры при закалке стали Р18 (1250—1300° С) требуются для возможно более полного растворения вторичных карбидов в аустените. После нагрева до указанных температур закалки и надлежащей выдержки инструменты охлаждают в масле или на воздухе. [c.151]

В результате закалки получается структура, состоящая из мартенсита, остаточного аустенита и сложных карбидов. После закалки твердость быстрорежущей стали равна HR 61—63. [c.151]

Закалка. Сталь нагревают до определенной температуры и быстро охлаждают, после чего она делается значительно тверже, но более хрупкой. Изделия из углеродистой стали при закалке нагревают до температуры 760—870° С, а из быстрорежущей стали — до температуры 980—1200° С. [c.107]

Структура быстрорежущей стали после закалки состоит из мартенсита (54%), карбидов (16%) и остаточного аустенита (30%) (фиг. 102, а). После закалки быстрорежущая сталь подвергается многократному отпуску при 560°. Обычно производят трехкратный отпуск с выдержкой по 1 часу для того, чтобы уменьшить количество остаточного аустенита и повысить твердость стали. Во время выдержки при температуре отпуска из аустенита выделяются карбиды, а при охлаждении аустенит превращается в мартенсит. Происходит как бы вторичная закалка. Структура быстрорежущей стали после отпуска — мартенсит отпуска, высоко.дисперсные карбиды и небольшое количество остаточного аустенита (фиг. 102, б). Для еще большего снижения количества остаточного аустенита быстрорежущие стали подвергают обработке холодом, которая производится перед отпуском. Весьма эффективно для повышения твердости и износостойкости применение низкотемпературного цианирования. [c.224]

При закалке нормальной быстрорежущей стали нагрев ее до 800° из-за плохой теплопроводности должен быть очень медленным [c.345]

На рис. НО показана микроструктура литой быстрорежущей стали после закалки. Сталь состоит из крупных зерен неоднородного [c.184]

Закалка. Сталь, как углеродистая, так и специальная, закаливается при нагреве до температуры области твердого раствора с последующим быстрым охлаждением в воде, в масле или в струе холодного воздуха. Выбор охладительной смеси зависит от состава стали. Углеродистые и вольфрамовые сорта стали закаливаются в воде, сталь с хромом, марганцем и кремнием — предпочтительно в масле. Высокосортные, так называемые ледебуритные стали (с двойными карбидами), калятся при высокой температуре на воздухе или в масле (быстрорежущие стали). Температура закалки чистой углеродистой стали на диаграмме состояния (диаграмма — железо — углерод, фиг. 1, стр. 1026) показана штриховкой. Структура закалки — мартенсит. [c.1035]

После закалки микроструктура быстрорежущей стали состоит из мартенсита, карбидов и остаточного аустенита. Чем выше температура закалки, тем легированнее аустенит, тем ниже точки Мн и Мн, тем больше остаточного аустенита. [c.149]

Таким образом, возникновение вторичной твердости после отпуска быстрорежущей стали при 600° является результатом двух факторов — выделения из остаточного аустенита дисперсных карбидов и последующего превращения обедненного легирующими элементами остаточного аустенита в мартенсит. Последнее и представляет вторичную закалку стали. [c.315]

Для получения высокой твердости (HR 62) быстрорежущую сталь подвергают закалке и отпуску. Температура закалки стали Р18 лежит в интервале 1280—1300°, а Р9— в интервале 1220—1240°. [c.195]

Термическая обработка быстрорежущей стали. Быстрорежущая сталь требует специальной термической обработки первая термическая обработка — закалка — производится в нефтяных и электрических печах или соляных ваннах. Сталь нагревается в течений [c.158]

Для некоторых видов инструментов широко применяют ступенчатую закалку быстрорежущей стали в расплавленных солях при 500—550°С. В результате закалки получается структура, состоящая из мартенсита, остаточного аустенита и сложных карбидов. После закалки твердость быстрорежущей стали равна 61 — 63 HR . [c.96]

Закалка Углеродистая сталь Легированная сталь Быстрорежущая сталь , 760—980 1200—1300 Светлый чистый То же или ГГО ПСО—1,0 ПСО—0,6 [c.223]

После закалки структура быстрорежущей стали состоит из высоколегированного мартенсита, содержащего 0,3—0,4 % С, не-растворенных при нагреве избыточных карбидов и около 30 % остаточного аустенита. Остаточный аустенит снижает твердость, режущие свойства стали, ухудшает ее шлифуемость и его присутствие в структуре нежелательно. [c.200]

Сталь быстрорежущая — Режущие свойства 6 — 36 — Температура закалки 6—130 [c.474]

Высокие режущие свойства быстрорежущая сталь приобретает после закалки при температуре 1260—1300° С и многократного отпуска при 560° С. После закалки структура быстрорежущей стали будет состоять из мартенсита, карбидов и остаточного аустенита (мартенсит обнаруживается очень плохо, поэтому структура кажется состоящей только из аустенита и карбидов). Структура стали после закалки и трехкратного отпуска будет состоять из мартенсита, карбидов и незначительного количества аустенита, невидимого в структуре (рис. 48, б). [c.88]

После закалки структура быстрорежущей стали состоит из легированного мартенсита, карбидов и остаточного аустенита, поэтому в закаленном состоянии быстрорежущая сталь не обладает еще наивысшей твердостью. [c.113]

Быстрорежущие инструментальные стали характеризуются значительным содержанием вольфрама и других легирующих элементов, повышающих их твердость и теплостойкость. Марки и химический состав быстрорежущих инструментальных сталей приведены в табл. 3. Наиболее распространенными являются марки Р18 и Р9. Первая из них имеет в своем составе 17,5—19% вольфрама, а вторая 8,5—10%. Таким образом, среднее содержание вольфрама указывается в обозначении марки. Буква Р показывает, что сталь быстрорежущая. Сталь марки Р9 лучше обрабатывается давлением, дешевле и на 10% легче, чем сталь марки Р18. Кроме того, у стали Р9 температура закалки ниже, что облегчает термическую обработку напаянных пластинок из этой стали. В то же время сталь Р18 обладает большей прочностью при высоких температурах при резании высокопрочных материалов инструменты из стали Р18 более производительны, чем из стали Р9. К положительным сторонам применения стали Р18 также надо отнести наличие более широкого интервала температур при нагреве под закалку, малую чувствительность к перегреву и обезуглероживанию при термической обработке и шлифовании. Твердость в закаленном состоянии находится обычно в пределах f/jR 62—64. Инструменты из стали Р18 позволяют работу со скоростями резания примерно в 2,5 раза более высокими, чем [c.9]

Закалка Средне- и высокоуглеродистая сталь. ......... Средне- и высокоуглеродистая легированная сталь. . . Быстрорежущая сталь. . . 760 980 760—985 980—1350 Светлый или чистый То же Я КГУ-1000 КГУ-Г1СО-0,6 с добавкой исходного газа ГГ-1200 ГГО КГУ-1СОО КГУ ПСО-0,6 и ПСО-1,0 с дсб вкой исходного газа h ГУ-1000 КГУ [c.573]

Для придания стали теплостойкости инструменты подвергают закалке и многократному отпуску. Температуру закалки стали Р18 принимают равной 1270 X и стали Р6М5 — 1220 X. Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения при нагреве аустенита, высоколегированного хромом, вольфрамом, молибденом и ванадием. Это обеспечивает получение после закалки мартенсита, обладающего высокой теплостойкостью. Однако даже при очень высоком нагреве растворяется только часть карбидов. Для быстрорежущих сталей, содержащих много избыточных (эвтектических и вторичных) карбидов, характерно сохранение мелкого зерна (номер 11—10) даже при нагреве до указанных выше очень высоких температур (см. рис. 176, е). Во избежание образования трещин при нагреве до температуры закалки применяют подогрев инструмента при 800—850 °С 10—15 мин или при 1050—1100 X 3—5 мин, а крупного инструмента, кроме того, еще при 550—600 X 15— 20 мин. [c.354]

В высоколегированных сталях (быстрорежущие, мар-тенситно стареющие нержавеющие мартенситные стали и др ) структурная наследственность проявляется в щиро ком диапазоне скоростей нагрева, т е не только при быст ром и медленном нагреве, но и при промежуточных уме ренных скоростях нагрева Следовательно, в таких сталях структурная наследственность наблюдается в обычно при нятых на практике условиях нагрева, так как восстанов ленное зерно аустенита длительное время не рекристалли зуется Так, при повторном нагреве под закалку быстроре жущей стали независимо от скорости нагрева при аустени тизации происходит восстановление исходного зерна и наблюдается нафталинистый излом В мартенситно старею щих сталях восстановление крупного зерна происходит при обычной технологии их термической обработки [c.79]

Изменение структуры и свойств быстрорежущих сталей в зависимости от температуры закалки характеризует рис 214 При температуре закалки 1200—1230 °С в стали Р6М5 обеспечивается мелкое зерно аустенита (№ 10—11), содержание остаточного аустенита составляет 20—25 %, дости гается высокая твердость и красностойкость стали Предел прочности при изгибе после закалки от 1240 °С резко сни жается В стали Р18 аналогичные свойства достигаются после закалки от 1270—1290 °С Таким образом, данные изучения фазового состава, структуры и свойств быстроре жущих сталей показывают, что оптимальная температура закалки стали Р6М5 1200—1230°, а Р18 1270—1290 °С Значения оптимальных температур закалки других сталей приведены в табл 46 [c.367]

После закалки структура быстрорежущей стали (рис. 6.1, в) состоит из высоколегарованного мартенсита, содержащего 0,3-0,4 % С, не растворенных при нагреве избыточных карбидов, и около 20-30 % остаточного аустенита. Последний снижает твердость, режущие свойства инструмента, ухудшает щлифуемость, и его присутствие нежелательно. [c.389]

Ванну считают удовлетворительной, если после нагрева в указанных условиях конечное содержание углерода Ск в контрольных образцах ленты составляет при закалке вольфрамовых быстрорежущих сталей Р18, Р12, Р14Ф4 и др. [c.752]

Характерным представителем так называемых сверхбыстрорежущих сталей, обладающих наибольщей твердостью, является молибденовая быстрорежущая сталь марки R11 (2—10—1—8) с по-выщенным содержанием углерода и пониженным содержанием ванадия. К этой группе также относятся вольфрамовые и вольфрамомолибденовые быстрорежущие стали с повыщенным содержанием углерода и кобальта. Твердость этих быстрорежущих стадей составляет HR 69—70 (см. рис. 192), правда, она достигается только за счет некоторого увеличения зерна. В случае, когда величина зерна и вязкость являются еще приемлемыми, твердость составляет HR 66—68. Повышение температуры закалки, приводящее к увеличению твердости, вызывает уменьшение предела прочности при изгибе и уменьшение ударной вязкости, что в небольшой степени можно компенсировать повышением температуры отпуска (табл. 100). Такие быстрорежущие стали большой твердости с малым содержанием ванадия более пригодны для шлифования, чем стали, высоколегированные ванадием, но несколько хуже, чем сталь марки R3. В отожженном состоянии они труднее обрабатываются и резанием, и давлением, так как более тверды. К сожалению, они обладают значительной склонностью к обезуглероживанию, поэтому условиям термической обработки следует уделять особое внимание. Объемные деформации при закалке некоторых быстрорежущих сталей могут быть довольно значительными и это следует принимать во внимание [c.234]

Закалка стали с последующей обработкой холодом применяется для высокоуглеродистых сталей, у которых температура конца мартенситного превращения находится в области отрицательных температур, и в этом случае в сталях после закалки наряду с мартенситом остается сравнительно большое количество аустенита, который снижает твердость закаленной стали, ухудшает ее износостойкость, изменяет размеры детали. Эти недостатки можно устранить, подвергая сталь непосредственно после закалки обработке холодом. Стальное изделие после закалки охлаждают до отрицательных температур, в результате чего значительная часть имеющегося в нем остаточного аустенита переходит в мартенсит. Глубокое охлаждение стали сразу же после закалки позволяет изменить некоторые ее свойства. При правильно выбранном температурном режиме обработка холодом значительно повышает твердость и улучшает режущие свойства [шструмента из углеродистой и быстрорежущей стали, а также стабилизирует размеры точного мерительного инструмента(например, калибров). Обработку стали холодом проиводят также в установках, создающих отрицательнуютемпературу, чащевсего в пределах от—75 до —195° С. [c.122]

Для придания стали теплостойкости инструменты подвергают закалке и многократному отпуску. Температуру закалки стали Р18 принимают равной 1270—Г290°С, стали Р12—1240— 1260°С и Р6М5—1210—1230°С. Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения при нагреве аустенита высоколегированного хромом, вольфрамом, молибденом и ванадием. Это обеспечивает получение после закалки мартенсита, обладающего высокой устойчивостью против отпуска, т. е. теплостойкостью. Однако даже при очень высоком нагреве растворяется только часть карбидов примерно 30% от имеющихся в структуре в стали Р18 и 50—60% в стали Р12. Для быстрорежущих сталей, имеющих много избыточных (эвтектических и вторичных) карби- [c.335]

После закалки микроструктура быстрорежущей стали состоит из мартенсита, карбидов и остаточного аустенита. Чем выше температура закалки, тем легированнее аустенит, тем ниже точки Мн и Мк, тем больще остаточного аустенита. Количество остаточного аустенита после закалки в стали Р18 составляет 25—30 /о. [c.157]

Инструментальные стали по химическому составу подразделяются на углеродистые (ГОСТ 1435—54), легированные (ГОСТ 5950—51) и быстрорежущие (ГОСТ 9373—60). По пр]1менению на ]) сталь для режущего инструмента, работающего со снятием стружки 2) сталь быстрорежущая 3) штамповая сталь для холодного деформирования металлов (без снятия стружки) 4) штамповая сталь для горячего де( )ормнрования материалов 5) сталь для измерительного инструмента. Марки инструментальных углеродистых и легированных сталей, температура закалки, охлаждающие среды и области применения приведены в табл. 33 и 34. [c.201]

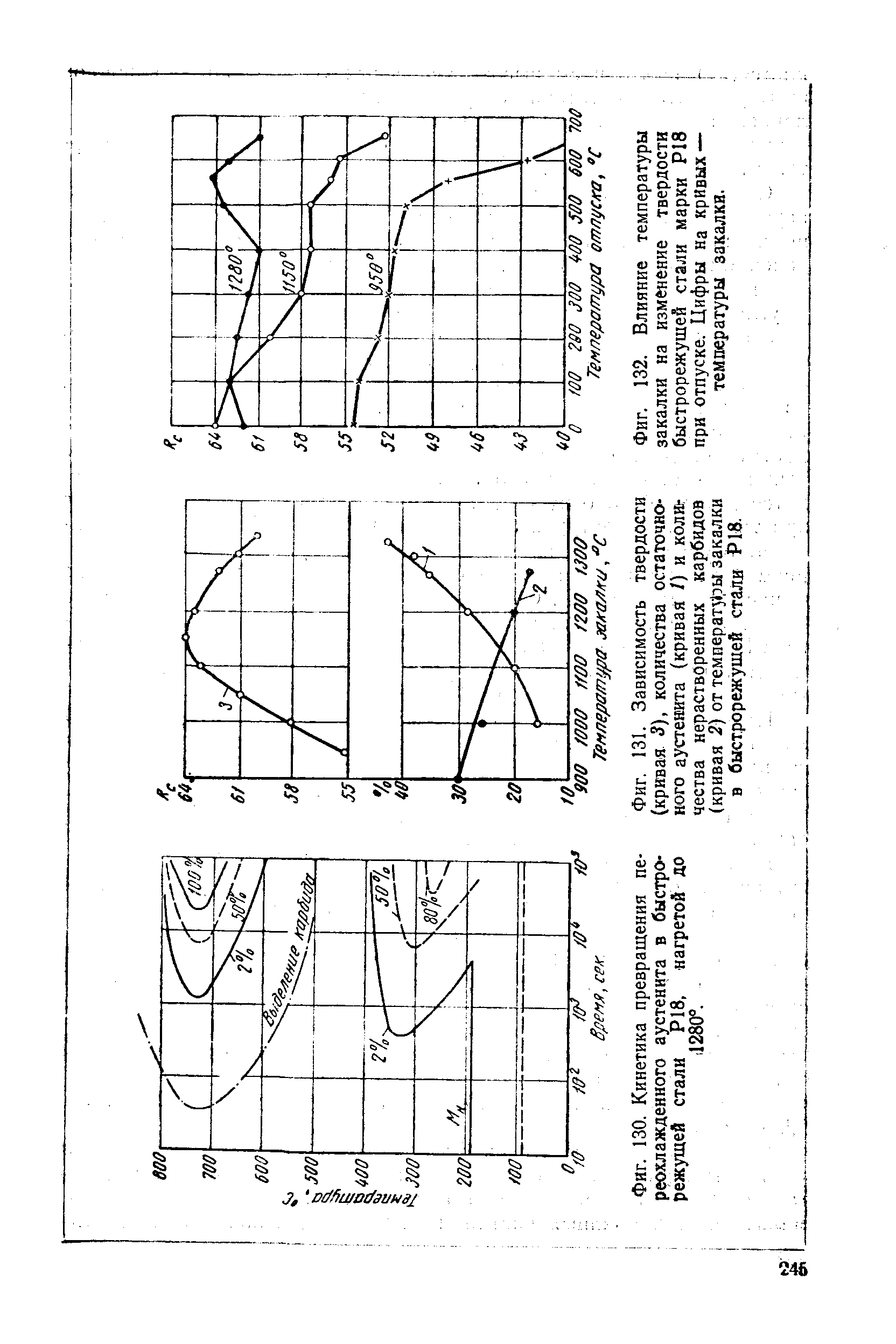

Красностойкость быстрорежущая сталь приобретает только после закалки и высокого отпуска. Нагрев для закалки простого инструмента из стали марки Р18 ведется вплоть до температур начала оплавления (1290—1310°) для фасонного инструмента температура закалки снижается до 1270—1280°. Сталь марки Р9 закаливается с температуры 1250—1270° повышение температуры выше 1270° ведет к перегреву вследствие растворения карбида. Выбор высокой температуры закалки быстрорежущей стали вызван стремлением перевести легирующие элементы в раствор аустенита (а следовательно, и мартенсита) для получения вторичной твердости. При высокой температуре нагрева твердость сразу после закалки несколько снижается, так как в структуре сохраняется остаточный аустенит, содержание которого доходит до 30% (фиг. 131). Однако дальнейший высокий отпуск повышает твердость до 62 / с и выше (вторичная твердость). На фиг. 132 приведены кривые изменения твердости при отпуске стали марки Р18, закаленной с нормальной температуры 1280° и о температур 1150 и 950°. Твердость стали, закаленной с температуры 1150°, получается максимальной в закаленном состоянии и резко снижается с повышением температуры отпу- Ka, тогда как твердость стали, закаленной с температуры 1280°, достигает максимального значения (62—64 R ) при температурах отпуска 560—580°. Падение твердости при отпуске после закалки с невысокой температуры объясняется малой легированностью мартенсита, так как значительное количество легирующих элементов и углерод остались в карбидах и не перешли в paqrBop аустенита. Следует заметить, что и закалка стали марки Р18 с высокой температуры не переводит в раствор аустенита до 15—20% карбидов, в том числе карбидов эвтектического типа. [c.244]

| Фиг. 131. Зависимость твердости (кривая 3), количества остаточно-ного аустенита (кривая /) и колиг чества нерастворениых карбидов (кривая 2) от темиерату(ры закалки в быстрорежущей стали 18. |  |

Закалка с высокой температуры и последующий высокотемпературный многократный отпуск. После закалки стали приобретают пониженную твердость, которая, однако, повышается в результате отпуска (обработка на вторичную твердость). Эта обработка создает красностойкость и высокое сопротивление износу однако сталь получает более низкие механические свойства и большие объемные изменения. Обработка на вторичную твердость целесообразна для штампов, работающих без значительных нагрузок, но в условиях повышенного износа и нагрева до 400—500°, и для некоторых режущих инструментов, вапример протяжек, используемых в облегченных условиях резания. В этих случаях высокохромистые стали заменяют более дорогую быстрорежущую сталь. [c.794]

Для улучшения обрабатываемости быстрорежущие стали отжигают на зернистый перлит. После отжига образуется структура типа зернистого перлита с более крупными ледебуритными карбидами (ф. 469/2 476/4 477/8). Перед закалкой стали аусте-низируют при очень высоких температурах. Выбор температуры зависит от состава и типа инструментальной стали. Высокие температуры аустенизации нужны для наиболее полного растворения карбидов и обогащения аустенита хромом, вольфрамом, молибденом, ванадием и углеродом. Только такой высоколегированный аустенит может придать металлу требуемые свойства устойчивость к отпуску и высокую твердость в горячем состоянии. Вероятно, что высокая износостойкость обусловлена наличием карбидов ледебурита. [c.55]

При необходимости проводить нагрев в печи до более высокой температуры (например, нагрев под закалку нержавеющих или быстрорежущих сталей) время нагрева сокращается, так как интенсивность нагрева лучеиспусканием быстро возрастает с повышением температуры. Наоборот, нагрев в печи до температур ниже 800—ЭООХ, например нагрев под отпуск, протекает значительно медленнее и тем [c.288]

mash-xxl.info