- Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

- Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

- Сера становится причиной появления горячих трещин и появлению красноломкости.

- Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

- Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

- Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

- Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

- Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

- В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость. Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

- Первая группа, которая характеризуется хорошей свариваемостью, может применяться при сварке без предварительного подогрева и последующей термической обработки шва. Отпуск выполняется для снижения напряжения в металле. Как правило, подобное свойство связано с низкой концентрацией углерода.

- Вторая характеризуется тем, что склонна к образованию трещин и дефектов на швах. Именно поэтому рекомендуется проводить предварительный подогрев материала, а также последующую термическую обработку для снижения напряжений.

- При ограниченном показателе сталь склонна к образованию трещин. Для того чтобы исключить вероятность появления трещин следует материал предварительно разогреть, после сварки в обязательном порядке проводится термообработка.

- Последняя группа характеризуется тем, что в большинстве случаев на швах образуются трещины. При этом предварительный разогрев структуры не во многом решает проблему. После сварки обязательно проводится многоступенчатое улучшение.

- При низком показателе концентрации сталь лучше поддается сварке.

- Некоторые химические вещества могут повысить рассматриваемый показатель, другие ухудшить.

- Если в составе углерода не более 0,25%, то рассматриваемый показатель остается на достаточно высоком уровне.

- Слишком большое количество углерода в составе приводит к тому, что металл после термического воздействия начинает менять свою структуру, за счет чего появляются трещины.

- В подобных сплава концентрация углерода менее 0,25%. Этот показатель свойственен сплавам, которые имеют повышенную гибкость и относительно невысокую твердость поверхностного слоя. Кроме этого, снижается значение хрупкости. Поэтому низкоуглеродистые стали часто используют при создании листовых заготовок. При добавлении небольшого количество легирующих элементов может быть повышена коррозионная стойкость.

- Для повышения основных характеристик в состав могут добавлять различные легированные элементы, но в небольшом количестве. Примером можно назвать марганец и никель, а также титан.

- Закалка предусматривает увеличение концентрации углерода в поверхностном слое. Именно поэтому степень свариваемости существенно снижается.

- Подогрев заготовки проводится для того, чтобы упростить проводимую работу. Для этого может использоваться газовая грелка или иной источник тепла.

- Сварка, резка и пайка металлов / К.К. Хренов. М., Машиностроение, 1970, 408 с.

- Справочник конструктора–машиностроителя. Т.3 / В.И. Анурьев. М.: Машиностроение. 2000. 859 с.

- Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосникова. – М.: Машиностроение, 1989. – 640 с.

- Инструментальные стали. Справочник / Л.А. Позняк. М., Металлургия, 1977, 168 с.

- низкоуглеродистую (с содержанием углерода до 0,25%)

- среднеуглеродистую (с содержанием углерода 0,25 — 0,6%)

- высокоуглеродистую (с содержанием углерода 0,6 — 2,0%)

- Группа А. Поставляется по механическим свойствам без регламентации состава сталей. Стали эти обычно используются в изделиях без последующей обработки давлением и сваркой. Чем больше число условного номера, тем выше прочность и меньше пластичность стали.

- Группа Б. Поставляется с гарантией химического состава. Чем больше число условного номера, тем выше содержание углерода. В дальнейшем могут обрабатываться ковкой, штамповкой, температурным воздействием без сохранения начальной структуры и механических свойств.

- Группа В. Могут свариваться. Поставляются с гарантией состава и свойств. Эта группа сталей имеет механические свойства в соответствии с номерами по группе А, а химический состав – с номерами по группе Б с коррекцией по способу раскисления.

- строительные

- машиностроительные (конструкционные)

- инструментальные

- стали с особыми физическими свойствами

- Равнопрочное сварочное соединение с основным металлом

- Бездефектный сварной шов

- Оптимальный химический состав шовного металла

- Устойчивость сварных соединений при вибрационных и ударных нагрузках, повышенных и пониженных температурах

- конструкции узла

- формы шва

- содержания в шве различных элементов

- предварительного подогрева участка шва

- Ограничение элементов, способствующих образованию трещин

- Снижение растягивающих напряжений в шве

- Формирование оптимальной формы шва максимально однородного химического состава

- Применять сварочные электроды и проволоку с низким содержанием углерода

- Использовать режимы сварки и технологические меры, ограничивающие дрейф углерода из основного металла в сварочный шов (разделку кромок, увеличенный вылет, использование присадочной проволоки и пр.)

- Вводить элементы, способствующие образованию в шве тугоплавких или округлых сульфидных образований (марганца, кальция и т.д.)

- Использовать определенный порядок наложения швов, снижать жесткость узлов. Использовать другие режимы и методы, обеспечивающие снижение напряжений в сварочном шве

- Выбирать нужные формы шва и снижать его химическую неоднородность

- Минимизировать содержание диффузионного водорода (применять низко-водородные электроды, сушку защитных газов, очистку кромок и проволоки, прокаливать электроды, проволоку, флюсы)

- Обеспечивать медленное охлаждение сварочного шва (использовать многослойную, двухдуговую или многодуговую сварку, наплавку отжигающего валика, использовать экзотермические смеси и др.)

- Очистка материала

- Сборка деталей под сварку. Разделка кромок

- Сварочный режим должен обеспечивать наименьшую проплавку основного металла и оптимальную быстроту охлаждения. Правильность выбора режима сварки может быть подтверждена результатами замера твердости металла шва. При оптимальном режиме она не должна превышать 350 HV.

- Ответственные узлы свариваются в два и более прохода. Сварной шов к основному металлу должен иметь плавный подход. Частые разрывы дуги, вывод кратера на основной металл и его ожоги не допускаются.

- Ответственные конструкции из углеродистых сталей, а также узлов с жестким контуром и др. свариваются с предварительным подогревом. Подогрев осуществляется в температурном диапазоне 100–400 °С, причем температура подогрева тем выше, чем больше содержание углерода и толщина свариваемых деталей.

- Охлаждение сварных соединений после окончания сварки углеродистой стали должно быть медленным. Сварной узел для этого накрывается специальным теплоизоляционным материалом, перемещается в специальный термостат или используется после сварочный нагрев.

- Для сварки сталей с содержанием углерода до 0,4% можно использовать сварочные электроды, пригодные для сварки низколегированных сталей с небольшими ограничениями. Для ручной сварки применяют электроды с покрытием основного типа, которые обеспечивают минимальное содержание водорода в шовном наплаве. Используются электроды марок УОНИ–13/45, УОНИ–13/55 и др.

- Механизированная сварка углеродистой стали в защитном газе предполагает использование проволоки марок Св–08Г2С, Св–09Г2СЦ или аналогичных, а также газовой смеси углекислоты и кислорода (при содержании последнего до 30%) или углекислого газа. Допускается использовать окислительные аргоновые газовые смеси ( 70-75% Ar+20-25% СО2+5% О2). Наиболее оптимальная толщина проволоки 1,2 мм.

- Если углеродистая сталь прошла термическую обработку или легирована, то электродная проволока Св–08Г2С не обеспечит необходимые механические свойства. В этих случаях для сварки применяются проволоки комплексно-легированные марок Св–08ГСМТ, Св–08ХГСМА, Св–08Х3Г2СМ и др.

- Автоматическая сварка углеродистой стали под флюсом производится проволоками Св–08А, Св–08АА, Св–08ГА при совместном использовании с флюсами АН–348А, ОСЦ–45. Рекомендуется применение флюсов АН–43 и АН–47, которые обладают хорошими технологическими качествами и устойчивостью к образованию трещин.

- Материалы для сварки (проволока, электроды) должны соответствовать требованиям стандартов и технических условий. Не допускается использовать электроды со значительными дефектами покрытия. Проволока должна быть без грязи и ржавчины, флюсы и электроды перед использованием прокаливаются при температурах, которые рекомендованы сопроводительной технической документацией. Для сварки следует использовать только сварочный углекислый газ. Пищевой углекислый газ можно применять только после дополнительной осушки.

2.3. Свариваемость сталей. Как изменяется свариваемость с уменьшением содержания углерода в стали

Свариваемость сталей

Стали являются самыми широко применяемыми конструкционными материалами. При строительстве мостов, зданий и многих других строительных конструкций сталь необходимо сваривать. Конструкционная прочность стальной конструкции зависит не только от прочности стали, но также и от прочности сварных швов. Вот почему свариваемость стали всегда является очень важным вопросом.

Влияние содержания углерода на свариваемость стали

Многие низкоуглеродистые стали легко свариваются. Сварка среднеуглеродистых и высокоуглеродистых сталей представляет собой более трудную задачу, так при сварке зоне термического влияния сварки может образовываться мартенсит, что приведет к значительному снижению вязкости сварного шва.

Для повышения свариваемости сталей предпринимают различные меры, такие как подогрев материала или минимизация поглощения сталью водорода. Поглощение сталью водорода делает сталь более хрупкой.

Свариваемость низкоуглеродистых сталей

В низкоуглеродистых сталях прочность сварных участков является более высокой, чем у основного металла. Это связано с тем, что при охлаждении зоны термического влияния сварки в ней образуется мелкодисперсная перлитная структура. Кроме того, остаточный аустенит вдоль границ перлитных зерен сдерживает кристаллизацию и поэтому способствует сохранению мелкого зерна, что также дает вклад в повышение прочности сварного участка.

Превращения стали в зоне сварного шва

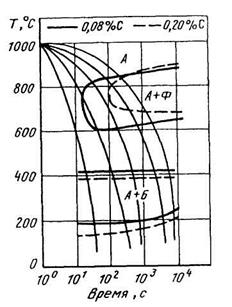

В ходе сварки сталь вблизи сварного шва разогревается выше критической температуры А1 и образуется аустенит (рисунок а). При охлаждении аустенит в этой нагретой зоне превращается в новую структуру, тип которой зависит от скорости охлаждения и диаграммы термокинетического превращения стали.

Обыкновенная низкоуглеродистая сталь имеет настолько низкую закаливаемость, что при обычных скоростях охлаждения на воздухе мартенсит почти никогда не образуется (рисунок б).

Легированную же сталь перед сваркой специально подогревают, чтобы снизить скорость охлаждения сварного шва или подвергают сварное соединение дополнительной термической обработке для отпуска образовавшегося мартенсита (рисунок в).

Рисунок – Превращения стали в зоне термического влияния сварки:а) структура стали при максимальной температуре нагрева в зоне сварки;б) структура стали с низкой закаливаемостью в зоне сварки после охлаждения;в) структура стали с высокой закаливаемостью в зоне сварки после охлаждения.

Рисунок – Превращения стали в зоне термического влияния сварки:а) структура стали при максимальной температуре нагрева в зоне сварки;б) структура стали с низкой закаливаемостью в зоне сварки после охлаждения;в) структура стали с высокой закаливаемостью в зоне сварки после охлаждения.

Свариваемость закаленной стали

Свариваемость стали, которая перед сваркой подвергалась закалке и отпуску, имеет два рода проблем. Во-первых, участок зоны термического влияния сварного шва, который нагревается выше температуры А1, может при охлаждении образовывать мартенсит. Во-вторых, участок зоны термического влияния сварного шва, который нагрелся ниже температуры А1, может подвергнуться чрезмерному отпуску. По-хорошему, сталь в закаленном и отпущенном состоянии сваривать нельзя.

steel-guide.ru

Свариваемость сталей: классификация, характеристики, определение

Выделяют довольно большое количество параметров, которые определяют основные свойства металла. Среди них выделяют показатель свариваемости. На сегодняшний день сварка стали проводится крайне часто. Подобный способ соединения металлов и других материалов характеризуется высокой эффективностью, так сварной шов может выдерживать большую нагрузку. При плохом показателе провести подобную работу сложно, в некоторых случаях даже невозможно. Все металлы разделяются на несколько групп, о чем далее поговорим подробнее.

Свариваемость сталей

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его. Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

Критерии свариваемости

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Группы свариваемости

Все группы свариваемости сталей характеризуются своими определенными особенностями. Среди них можно отметить следующие моменты:

Группы свариваемости

Каждый сплав и металл относится к определенной группе. Кроме этого, степень свариваемости меняется после улучшения материала, к примеру, путем азотирования или закалки.

Как влияют на свариваемость легирующие примеси

Как ранее было отмечено, включение в состав большого количества легирующих элементов приводит к изменению основных характеристик. При этом отметим следующие моменты:

Именно поэтому при выборе легированного сплава уделяется внимание не только типу легирующих элементов, но и их концентрации. Принятые стандарты ГОСТ определяют то, что при маркировке могут указывать основные химические вещества и их количество в составе.

Влияние содержания углерода на свариваемость стали

Во многом именно углерод определяет основные эксплуатационные характеристики сплава. Слишком высокая концентрация подобного химического вещества приводит к повышению твердости и прочности, но также и хрупкости. Кроме этого, в несколько раз снижается степень свариваемости. К другим особенностям отнесем следующие моменты:

Стоит учитывать, что проводимая химикотермическая процедура может привести к снижению податливости к рассматриваемому способу соединения. Именно поэтому улучшение сплава проводится после создания конструкции путем обработки шва.

Свариваемость низкоуглеродистых сталей

Низкоуглеродистые сплавы хорошо подаются свариванию. При этом можно отметить следующие моменты:

Низкоуглеродистая сталь

Как правило, подобные металлы не нужно перед обработкой подвергать подогреву, а после проведения процедура закалка или отпуск выполняется только для при необходимости.

Свариваемость закаленной стали

Распространенной термической обработкой можно назвать закалку. Она предусматривает воздействие высокой температуры, которая может изменить структуру материала. После охлаждения происходит перестроение структуры, за счет чего происходит упрочнение структуры и повышение твердости поверхностного слоя. К другим особенностям отнесем следующие моменты:

Закаленная сталь сложна в обработке. Кроме этого, если ранее не проводился отпуск в структуре может быть переизбыток напряжения, что и приводит к появлению трещин.

Повторная обработка швов может не привести к повышению их прочности.

Закаленная сталь

В заключение отметим, что хорошей податливость сварке обладают металлы из различных групп. Примером можно назвать некоторые нержавейки, которые даже после воздействия тепла обладают коррозионной устойчивостью. Именно поэтому для сварочных работ рекомендуется выбирать материал, который характеризуется хорошей обрабатываемостью.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Свариваемость стали.

Свариваемость – это реакция свариваемых металлов и сплавов на процесс сварки. Она определяет технологическую сторону процесса и эксплуатационную пригодность изделия.

Расплавление и кристаллизация металла в условиях сварки представляют собой сложный металлургический процесс, протекающий при неравномерном нагреве, перегреве и охлаждении металла в местах соединения заготовок. Процесс сопровождается структурными превращениями и перекристаллизацией металла. Это во многом определяет качество и надежность сварного соединения, т.е. совокупность приобретаемых свойств шва, которые обусловливают пригодность соединений и возможность использования сварной конструкции в технике.

На свариваемость стали большое влияние оказывает ее химический состав.

Углерод – это важный элемент химического состава стали, определяющий ее свариваемость, прочность, вязкость, закаливаемость. Хорошо свариваются стали, содержащие не более 0,25% углерода. При более высоком его содержании, свариваемость стали, резко ухудшается, так как в нагретой околошовной зоне - термического влияния, образуются структуры закалки, приводящие к возникновению горячих и холодных трещин.

Сера – вредная примесь, образующая легкоплавкие соединения с железом, которые располагаются по границам зерен, ослабляя связь между ними с возникновением трещин в горячем состоянии. Это явление вызывается красноломкостью металла. Поэтому во избежание трещин в сварном шве содержание серы в свариваемых сталях должно быть менее 0,045%.

Фосфор – тоже вредная примесь. В сталях он вызывает появление хрупких структур, особенно при отрицательных температурах. Этот процесс называется хладноломкостью. Содержание фосфора в свариваемых сталях и сварных швах должно быть менее 0, 04%.

Марганец – это элемент химического состава стали, несколько повышающий прочность и упругость стали. При его содержании в сталях в пределах 0,3…0,8% процесс сварки не затрудняется. При содержании же марганца более 1,8% возникает опасность появления хрупкости и трещин, в связи с закаливаемостью такой стали.

Кремний несколько повышает прочность, упругость и твердость стали. При его содержании до 0,2…0,3%, свариваемость не ухудшается. При содержании более 0,8% условия сварки ухудшаются из-за высокой жидкотекучести стали и образования тугоплавких окислов кремния.

Хром повышает прочность, упругость и твердость стали, но при сварке образует карбиды хрома, ухудшающие коррозионную стойкость шва и прилегающую к нему околошовную зону. Он резко повышает твердость металла в этой зоне термического влияния и увеличивает вероятность возникновения трещин, способствует образованию тугоплавких окислов, затрудняющих процесс сварки. В подлежащих сварке безникелевых сталях содержание хрома не должно превышать 0,3%.

Молибден способствует измельчению кристаллов (зерен стали), повышает прочность стали. Особенно это важно при ударных нагрузках и высоких температурах, но молибден вызывает появление трещин в наплавленном металле и в зоне термического влияния. В процессе сварки молибден активно окисляется и выгорает. В ответственных сварных конструкциях содержание молибдена не должно превышать 1%.

Ванадий способствует закаливаемости стали, чем, затрудняет сварку; он активно окисляется и выгорает. В ответственных сварных конструкциях содержание ванадия не должно превышать 1%.

Вольфрам увеличивает твердость стали и ее износостойкость при высоких температурах (красностойкость), но затрудняет процесс сварки ввиду сильного окисления. В состав стали, подлежащей сварке, вольфрам не вводится.

Кислород активно окисляет расплавленное железо, образуя хрупкие структуры, он окисляет и легирующие элементы. Расплавленный металл сварного шва необходимо защищать от взаимодействия с кислородом воздуха. Это является одной из функций электродного покрытия, которое при сгорании выделяет защитный (углекислый) газ. Для защиты от окисления сварку ответственных конструкций из нержавеющих сталей и цветных металлов осуществляют в таких защитных газах, как аргон, гелий.

Водород. При сварке атомы водорода легко растворяются в расплавленном металле, а при затвердевании металла вновь соединяются в молекулы, которые собираются в разных местах шва, образуя газовые пузырьки. Водород вызывает в металле шва пористость и мелкие трещины, он повышает хрупкость стали, снижая ее прочность и вязкость. Водород, как и кислород, который может соединиться с расплавленным металлом шва, находится в окружающем воздухе, влаге, оставшейся в непросушенном электродном покрытии, во флюсах и на поверхности свариваемого металла в виде воды, снега, инея. Водород также содержится и в ржавчине, которая может быть на сварочной проволоке или кромках заготовок. Защита расплавленного металла шва от водорода осуществляется одновременно с защитой от кислорода.

Наименее насыщается металл водородом при сварке постоянным током обратной полярности, большее насыщение – при сварке переменным током.

Никель, содержащийся в легированных сталях, значительно улучшает их свариваемость: он измельчает зерно, придает шву пластичность и прочность. При сварке никелесодержащих сталей требуется надежная защита их от воздействия кислорода воздуха. Никель дорог. Применение никелевых сталей должно быть технико-экономически обосновано.

Содержание никеля в сталях в количестве 2-3% значительно улучшает ее свариваемость. В сталях для ответственных конструкций, предназначенных для восприятия больших нагрузок, рекомендуется содержание никеля до 8-10%.

Титан, содержащийся в легированных сталях, измельчает зерно, повышает пластичность шва и качество соединения. Нержавеющие стали для ответственных сварных конструкций должны содержать в своем составе помимо никеля, еще 4 -5% титана.

На свариваемость стали также, влияют режимы и способы сварки.

Чтобы правильно выбрать способ и режимы сварки, исключающие возникновение дефектов, необходимо знать технологическую свариваемость металла. Это его реакция на тепловые воздействия в околошовной зоне без расплавления, а также металлургические процессы плавления и последующей кристаллизации металла. По известному химическому составу стали можно прогнозировать, какова ее технологическая свариваемость. Но точность таких прогнозов не всегда надежна и, полагаться на них, можно при сварке небольшого количества малоответственных изделий. В случае изготовления значительного числа ответственных сварных конструкций, необходимо экспериментально определять технологическую свариваемость той партии металла, из которой будут изготовлены изделия. Способы определения технологической свариваемости можно разделить на две группы.

Первая – когда прямым способом устанавливают свариваемость путем сварки одного или нескольких образцов изделия. При этом узнают о склонности металла к закалке или отсутствии таковой, о прочности и пластичности металла, об изменении микроструктуры. Полученные результаты отличаются высокой достоверностью;

Вторая – группа способов определения свариваемости проще и основана на имитации сварочных процессов. При этом косвенным способом, например, термообработкой при температурах, близких к сварочному процессу, определяют изменения в металле. Полнота и достоверность такой информации значительно ниже.

По свариваемости стали подразделяются на четыре группы, характеризующиеся способностью металлов образовывать при сварке соединения с заданными свойствами – прочные, герметичные, без хрупкости.

Первая группа – хорошо свариваемые стали, образующие сварные соединения высокого качества без применения особых приемов и подогрева до и после сварки. Это - низкоуглеродистые, низко- и среднелегированные стали. Например, от БСт1 до БСт4; от ВСт1 до ВСт4; от стали 08 до стали 25; стали 15Х; 20ХГА, 12ХН4А; 10ХСНД; 20Х23Н18Т; 12Х18Н9Т и другие требуемого химического состава.

Вторая группа – стали удовлетворительно свариваемые, которые для получения сварных соединений высокого качества требуют строгого соблюдения режимов сварки, применения специального присадочного материала, особо тщательной очистки свариваемых кромок, а в некоторых случаях – предварительного и сопутствующего подогрева до 1500 С, последующий отжиг. Например, это стали БСт5сп; БСт5Гсп; сталь 30; сталь 35; сталь 20ХНЗА; сталь 12ХА и др.

Третья группа – стали с ограниченной свариваемостью в обычных условиях и склонные к образованию трещин. Содержат углерод от 0,35% до 0,5%, это могут быть и высоколегированные стали. Во избежание образования трещин их перед сваркой подвергают подогреву до 200…4000С с последующим отжигом. Например, БСт5пс; стали 40, 45, 50, 35ХН.

Четвертая группа – стали плохо свариваемые, практически не подлежащие сварке ввиду большого содержания углерода и легирующих элементов, приводящих к образованию трещин. Например, это стали 60Г, 70Г, 50ХН, 80С, У7, У10, У13, 9ХС, ХВГ, 3Х2ВФ. Качество сварных соединений таких сталей низкое, несмотря на предварительную сопутствующую и последующую термообработку.

К неудовлетворительно свариваемым сталям относятся и холодноупрочненные стали; арматура, упрочненная вытяжкой, сварка которой приводит к разупрочнению и повышению хрупкости.

Необходимо отметить, что свариваемость арматурной стали отличается от показателей свариваемости листа, фасонного проката для металлоконструкций. Например, арматурные стержни из Ст5 свариваются лучше, чем листовая сталь той же марки.

. Сварка сталей на морозе не допускается.

studfiles.net

2.3. Свариваемость сталей

2.3.1. Понятие о свариваемости металлов

Свариваемость сталей – свойство металла или сочетаний металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия (ДСТУ 3761.1-98).

Свариваемость стали прежде всего зависит от содержания в ней основного (после железа) химического элемента – углерода. Низкоуглеродистые стали с содержанием С ≤ 0,25% свариваются хорошо. Это стали для строительных металлоконструкций. С повышением содержания углерода до 0,45% свариваемость стали ухудшается; плохо свариваются высокоуглеродистые стали – с содержанием до 0,9% углерода.

Ухудшают свариваемость многие химические элементы, применяемые в производстве легированных сталей: такие как марганец Mn, хромCr, молибденМо, ванадийV, кремнийSi, медьCu, а также примесь – фосфорР.

С увеличением содержания в стали углерода, как наиболее изученного по влиянию на различные свойства стали химического элемента, повышается вероятность ликвационной неоднородности металла, выделение по границам зерен сульфидных включений, способствующих трещинообразованию; увеличивается склонность к образованию в зоне термического влияния (ЗТВ) весьма хрупкой структуры мартенсита, повышающей внутренние напряжения и склонность стали к образованию трещин. Аналогично действуют в большей или меньшей степени легирующие элементы в составе стали.

Вместе с тем, при соблюдении технологии сварки, свариваемость многих низколегированных строительных сталей хорошая и без специальных технологических мероприятий. Некоторые низколегированные стали для строительных конструкций свариваются удовлетворительно при применении дополнительных технологических приемов.

2.3.2. Оценка свариваемости стали

Оценка свариваемости стали осуществляется путем учета ряда важнейших факторов, определяющих технологические и потребительские свойства стального проката, сварных соединений и швов:

- химический состав металла;

- скорость охлаждения металла в процессе сварки;

- характер первичной кристаллизации и последующих структурных превращений при охлаждении;

- склонность металла сварного соединения к образованию закалочных структур;

- склонность сварного соединения из данной стали к образованию горячих и холодных трещин;

- получение сварного шва требуемых химического состава, механических и других свойств.

За многие десятилетия развития технологии сварки при изготовлении строительных и других конструкций выявлено наибольшее влияние на свариваемость соединения в ней углерода и меньшее – других химических элементов, в связи с чем приравнивают их влияние к соответствую количеству (эквиваленту) углерода.

2.3.2.1 Теоретическая оценка свариваемости

Такая оценка осуществляется на основе фактического химического состава стали по данным сертификата производителя.

Действующий стандарт на прокат для строительных стальных конструкций ГОСТ 27772-88, в соответствии с которым углеродный эквивалент Сэ, %, определяют по формуле

,

где C, Mn, Si, Cr, Ni, Cu, V, P– массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %.

В зависимости от углеродного эквивалента и связанной с этим склонностью к закалке и образованию холодных трещин, стали по свариваемости делят на:

- хорошо сваривающиеся без образования закалочных структур и трещин в широком диапазоне режимов, толщин и конструктивных форм;

- удовлетворительно сваривающиеся, мало склонные к образованию холодных трещин при правильном подборе режимов сварки, в ряде случаев требуется подогрев;

- ограниченно сваривающиеся стали, склонны к трещинообразованию, возможность изменения сопротивляемости образованию трещин за счет режимов сварки весьма ограничена, требуется подогрев;

- плохо сваривающиеся стали, весьма склонны к закалке и трещинам, требуют при сварке подогрева, специальных технологических приемов сварки и термообработки.

Этот метод используют чаще всего при разработке технологии сварки при изготовлении конструкций. Окончательная оценка свариваемости может быть дана после проведения рядов испытаний (металлографических, механических и т.д.), проводимых на образцах (экспериментальные испытания) в соответствии с рекомендациями ГОСТ, ДСТУ, ДБН, ТУ и т.д.

studfiles.net

Свариваемость сталей | Мир сварки

Свариваемость сталей

Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва.

По свариваемости стали подразделяют на четыре группы:

| 1 | — | хорошая свариваемость; |

| 2 | — | удовлетворительная свариваемость; |

| 3 | — | ограниченная свариваемость; |

| 4 | — | плохая свариваемость. |

К группе 1 относят стали, сварка которых может быть выполнена без подогрева до сварки и в процессе сварки и без последующей термообработки. Но применение термообработки не исключается для снятия внутренних напряжений.

К группе 2 относят преимущественно стали, при сварке которых в нормальных производственных условиях трещины не образуются, а также стали, которые для предотвращения трещин нуждаются в предварительном нагреве, стали, которые необходимо подвергать предварительной и последующей термообработке.

К группе 3 относят стали, склонные к образованию трещин в обычных условиях сварки. Их предварительно подвергают термообработке и подогревают. Большинство сталей этой группы термически обрабатывают и после сварки.

К группе 4 относят стали, наиболее трудно сваривающиеся и склонные к образованию трещин. Сваривают обязательно с предварительной термообработкой, подогревом в процессе сварки и последующей термообработкой.

Низкоуглеродистые стали отличаются хорошей свариваемостью. Снижать свариваемость могут вредные примеси, если содержание их превышает норму. Вредные примеси могут ухудшать свариваемость даже и при среднем содержании, не выходящем за норму, если они образуют местные скопления, например вследствие ликвации. Вредными для сварки элементами в низкоуглеродистой стали могут являться углерод, фосфор и сера, причем последняя, особенно склонна к ликвации с образованием местных скоплений.

Отрицательное влияние на свариваемость может оказывать также засоренность металла газами и неметаллическими включениями. Засоренность металла вредными примесями зависит от способа его производства, и о ней частично можно судить по маркировке металла: сталь повышенного качества сваривается лучше, чем сталь обычного качества соответствующей марки; сталь мартеновская лучше, чем сталь бессемеровская, а сталь мартеновская спокойная – лучше, чем кипящая. При изготовлении ответственных сварных изделий указанные отличия в свариваемости низкоуглеродистых сталей должны обязательно приниматься во внимание и учитываться при выборе марки основного металла.

Углеродистые стали, содержащие более 0,25% углерода, обладают пониженной свариваемостью по сравнению с низкоуглеродистыми, причем свариваемость постепенно снижается по мере повышения содержания углерода. Стали с повышенным содержанием углерода легко закаливаются, что ведет к получению твердых хрупких закалочных структур в зоне сварки и может сопровождаться образованием трещин. С повышением содержания углерода растет склонность металла к перегреву в зоне сварки. Увеличенное содержание углерода усиливает процесс его выгорания с образованием газообразной окиси углерода, вызывающей вскипание ванны и могущей приводить к значительной пористости наплавленного металла.

При содержании свыше 0,4-0,5% углерода сварка стали становится одной из сложных задач сварочной техники. Углеродистые стали вообще обладают пониженной свариваемостью и, если это возможно, рекомендуется заменять их низколегированными конструкционными сталями, которые дают ту же прочность при значительно меньшем содержании углерода за счет других легирующих элементов. При сварке углеродистых сталей плавлением обычно не придерживаются соответствия химического состава присадочного и основного металлов, стремясь получить наплавленный металл равнопрочным с основным за счет легирования марганцем, кремнием и др. при пониженном содержании углерода.

Сварка углеродистых сталей часто выполняется с предварительным подогревом и последующей термообработкой, причем, если возможно, во многих случаях стремятся совместить термообработку с процессом сварки, например, с газовой сваркой мелких деталей, с газопрессовой, точечной, со стыковой контактной сваркой и т. д.

Большинство низколегированных конструкционных сталей обладает удовлетворительной свариваемостью. Ввиду возросшего значения сварки конструкционная низколегированная сталь новых марок, как правило, отличается удовлетворительной свариваемостью. Если же испытания пробных партий стали показывают недостаточно удовлетворительную свариваемость, то обычно для улучшения свариваемости изготовители корректируют состав стали. В некоторых случаях требуется небольшой предварительный подогрев стали до 100-200 °С, реже приходится прибегать к последующей термообработке. Для предварительной грубой качественной оценки свариваемости низколегированных сталей иногда прибегают к подсчету эквивалента углерода по химическому составу стали по следующей эмпирической формуле:

где символы элементов означают процентное содержание их в стали. При эквиваленте углерода меньше 0,45 свариваемость стали может считаться удовлетворительной, если же эквивалент углерода больше 0,45, то необходимо принимать специальные меры, например, проводить предварительный подогрев и последующую термообработку. Метод оценки свариваемости по эквиваленту углерода является ориентировочным и далеко не всегда дает верные результаты.

По структуре низколегированные стали относятся обычно к перлитному классу, большое разнообразие химического состава низколегированных сталей весьма затрудняет получение одинакового состава наплавленного и основного металлов при сварке плавлением, что требует большого разнообразия присадочных материалов. Поэтому, за исключением некоторых особых случаев, когда требуется соответствие химического состава основного и наплавленного металлов (например, получение устойчивости против коррозии, крипоустойчивости и т. п.), обычно ограничиваются получением необходимых механических свойств наплавленного металла, не принимая во внимание его химический состав. Это позволяет при сварке многих сортов сталей пользоваться немногими видами присадочных материалов, что является существенным практическим преимуществом. Например, электродами УОНИ-13 успешно свариваются десятки марок углеродистых и низколегированных сталей. В сварных конструкциях низколегированные стали обычно предпочитают углеродистым той же прочности. Для установления необходимости небольшого предварительного подогрева и последующего отпуска часто принимают во внимание максимальную твердость металла зоны влияния. Если твердость не превышает НВ 200-250, то подогрев и отпуск не требуются, при твердости НВ 250-300 подогрев или отпуск желательны, при твердости выше НВ 300-350 – обязательны.

Из высоколегированных сталей обладают хорошей свариваемостью и находят широкое применение в сварных конструкциях стали аустенитного класса. Наиболее широко применяются хромоникелевые аустенитные стали, например общеизвестная нержавеющая сталь 18-8 (18% Сr и 8% Ni). Хромоникелевые аустенитные стали применяются как нержавеющие, а при более высоком легировании, например при содержании 25% Сr и 20% Ni, они являются и жароупорными сталями. Содержание углерода в хромоникелевых аустенитных сталях должно быть минимальным, не превышающим 0,10-0,15%, иначе возможно выпадение карбидов хрома, резко снижающее ценные свойства аустенитной стали.

Для частей машин, работающих на истирание, например для щек камнедробилок, а также для рельсовых крестовин, применяется обычно в форме отливок сравнительно дешевая марганцовистая аустенитная сталь, содержащая 13-14% Мn и 1-1,3% С.

Сварка аустенитных сталей должна, как правило, сохранить структуру аустенита в сварном соединении и связанные с аустенитом ценные свойства: высокое сопротивление коррозии, высокую пластичность и т. д. Распад аустенита сопровождается выпадением карбидов, образуемых освобождающимся из раствора избыточным углеродом. Распаду аустенита способствуют нагрев металла до температур ниже точки аустенитного превращения, уменьшение содержания аустенитообразующих элементов, повышение содержания углерода в низкоуглсродистых аустенитных сталях, загрязнение металла примесями и т. д. Поэтому при сварке аустенитных сталей следует сокращать до минимума продолжительность нагрева и количество вводимого тепла и применять возможно более интенсивный отвод тепла от места сварки – посредством медных подкладок, водяного охлаждения и т. д.

Аустенитная сталь, предназначенная для изготовления сварных изделий, должна быть высшего качества, с минимальным количеством загрязнений. Поскольку распад хромоникелевого аустенита вызывается образованием и выпадением карбидов хрома, стойкость аустенита может быть повышена введением в металл карбидообразователей более сильных, чем хром. Для этой цели оказались пригодными титан и ниобий, в особенности первый элемент, к тому же не являющийся дефицитным. Титан весьма прочно связывает освобождающийся углерод, не позволяя образовываться карбидам хрома, и тем самым предотвращает распад аустенита. Для сварки рекомендуется применять аустенитную сталь с небольшим содержанием титана. Хорошей свариваемостью отличается, например, нержавеющая аустенитная хромоникелевая сталь X18Н9T типа 18-8 с небольшим количеством титана (не свыше 0,8%).

Более строгие требования, естественно, предъявляются к присадочному металлу, который должен быть аустенитным, желательно с некоторым избытком легирующих элементов, с учетом возможного их выгорания при сварке и со стабилизирующими добавками – титаном или ниобием. ГОСТ 2240-60 предусматривает аустенитную присадочную проволоку для сварки нержавеющих и жароупорных сталей. Аустенитная присадочная проволока иногда применяется и для сварки сталей мартенситного класса. Дефицитность и высокая стоимость аустенитной хромоникелевой проволоки заставляют разрабатывать более дешевые заменители.

Стали мартенситного класса, отличающиеся высокой прочностью и твердостью, находят применение как инструментальные стали, как броневые и т. д. Сварка их связана с известными трудностями. Стали легко и глубоко закаливаются, поэтому после сварки обычно необходима последующая термообработка, заключающаяся в низком или высоком отпуске. Часто необходим также предварительный подогрев изделия. Существенное значение может иметь предшествующая термообработка изделия перед сваркой; желательно по возможности равномерное мелкодисперсное распределение структурных составляющих. При сварке плавлением часто отказываются от сходства наплавленного и основного металла не только по химическому составу, но и по механическим свойствам, стремясь в первую очередь обеспечить повышенную пластичность наплавленного металла и устранить образование в нем трещин. Для этой цели при дуговой сварке довольно часто применяют, например, электроды из аустенитной стали.

Стали карбидного класса применяют главным образом как инструментальные, и на практике чаще приходится иметь дело не со сваркой, а с наплавкой этих сталей при изготовлении и восстановлении металлорежущего инструмента, штампов и т. п. Предварительный подогрев и последующая термообработка для этих сталей по большей части обязательны. Для дуговой сварки и наплавки применяются электродные стержни легированных сталей, близких по свойствам к основному металлу, а также стержни низкоуглеродистой стали с легирующими покрытиями, содержащими соответствующие ферросплавы. По окончании сварки или наплавки обычно производится термообработка, состоящая из закалки и отжига.

Стали ферритного класса отличаются тем, что в них совершенно подавлено или ослаблено образование аустенита при высоких температурах за счет введения больших количеств стабилизаторов феррита. Существенное практическое значение имеют хромистые ферритные стали с содержанием 16-30% Сr и не свыше 0,1-0,2% С, отличающиеся кислотоупорностью и исключительной жаростойкостью. Стали могут быть сварены с присадочным металлом того же состава или аустенитным. Обязателен предварительный подогрев; по окончании сварки производится продолжительный отжиг в течение нескольких часов, за которым следует быстрое охлаждение.

Литература

weldworld.ru

Свариваемость сталей

Термокинетическая диаграмма распада аустенита стали марки 08X13 с содержанием углерода менее 0,08 % имеет две области превращения: в интервале 600 ... 930 °С, соответствующем образованию фер-ритно-карбидной структуры, и 120 ... 420 °С - мартенситной (рис. 8.3). Количество превращенного аустенита в каждом из указанных температурных интервалов зависит главным образом от скорости охлаждения. Например, при охлаждении со средней скоростью 0,025 °С/с превращение аустенита происходит преимущественно в верхней области с образованием феррита и карбидов. Лишь 10 % аустенита в этом случае превращается в мартенсит в процессе охлаждения ниже 420 °С. Повышение скорости охлаждения стали до 10 °С/с способствует переохлаждению аустенита и полному его бездиффузионному превращению ниже температуры начала мартенситного превращения (420 °С). Изменения в структуре, обусловленные увеличением скорости охлаждения, влияют и на механические свойства сварных соединений. С возрастанием доли мартенсита наблюдается снижение ударной вязкости. Увеличение содержания углерода приводит к сдвигу в область более низких температур границ

СВАРКА МАРТЕНСИТНО-ФЕРРИТНЫХ СТАЛЕЙ

Рис. 8.3. Термокинетическая диаграмма распада аустенита

при непрерывном охлаадении 13 %-ной хромистой стали

с различным содержанием углерода

превращения γ→α + (К) и γ→α + (М) сталей с содержанием углерода 0,10 ... 0,25 %, в результате полное мартенситное превращение происходит при охлаждении со скоростью 1 °С/с.

В связи с высокой склонностью к подкалке в сварных соединениях этих сталей возможно образование холодных трещин. Склонность к образованию трещин при сварке зависит от характера распада аустенита в процессе охлаждения.

При формировании мартенситной структуры ударная вязкость сварных соединений 13 %-ных хромистых сталей снижается до 0,05 ... 0,10 МДж/м2. Последующий отпуск при 650 ... 700 °С приводит к распаду структуры закалки, выделению карбидов, в результате чего тетраго-нальность мартенсита уменьшается. После отпуска ударная вязкость возрастает до 1,0 МДж/м2.

Образование значительного количества феррита в структуре околошовного металла уменьшает склонность сварных соединений к холод-

338 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

ным трещинам. Это характерно для 13 %-ных хромистых сталей с содержанием С < 0,1 %. Количество δ-феррита в структуре околошовного металла зависит от температуры нагрева. В участках, нагреваемых до температур, близких к температуре солидуса, количество δ-феррита в структуре может стать подавляющим. Такая структура характерна для участка зоны термического влияния, примыкающего к линии сплавления. Ширина этого участка мало зависит от температуры подогрева, но возрастает с увеличением погонной энергии сварки. Для сталей 08X13 и 08X14МФ увеличение ширины участка с большим количеством δ-феррита отрицательно влияет на вязкость сварных соединений.

Сварка мартенситно-ферритных сталей производится в основном с предварительным и сопутствующим подогревом. Даже для стали марки 08X13 с наиболее низким содержанием углерода при сварке рекомендуется подогрев до 150 ... 250 °С с последующей термической обработкой.

Дополнительное легирование стали 08X14МФ карбидообра-зующими элементами снижает эффективное содержание С. Тетрагональ-ность мартенсита уменьшается, и сталь, легированная дополнительно Мо и V, может свариваться без подогрева.

Технология сварки и свойства соединений

Для стали 08X13 применяют различные способы сварки: ручная покрытыми электродами и в защитных газах, автоматическая под флюсом.

Наибольшее распространение имеют сварочные электроды и проволоки, обеспечивающие получение аустенитного наплавленного металла (электроды типа Э-10Х25Н13Г2, проволока Св-07Х25Н12Г2Т). Присадочные материалы для ручной дуговой сварки (электроды типа Э-10Х18Н2), аргонодуговой и автоматической сварки под флюсом (проволока Св-08Х18Н2ГТ и Св-08Х14ГНТ) стали 14Х17Н2 по химическому составу близки к основному металлу.

Сварные соединения мартенситно-ферритных сталей должны быть подвергнуты термическому отпуску для "смягчения" структур закалки и снятия остаточных напряжений.

Так как для сталей 08X13, 08Х14МФ, 12X13 и 20X13 применяют в основном аустенитные сварочные материалы, прочностные свойства их сварных соединений ниже по сравнению с основным металлом. Равно-прочность достигается при использовании для сварки электродов и проволок, обеспечивающих получение металла швов с мартенситной структурой.

СВАРКА ФЕРРИТНЫХ ХРОМИСТЫХ СТАЛЕЙ

8.5. СВАРКА ФЕРРИТНЫХ ХРОМИСТЫХ СТАЛЕЙ Состав и свойства сталей

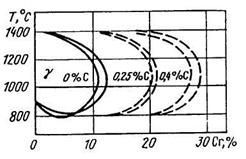

При содержании свыше 12 % Сг стали, структура которых соответствует этой области диаграммы Fe-Cr, относят к ферритным. Граница области у-твердых растворов изменяется в зависимости от содержания С (рис. 8.4). Перемещение границы у-области в сторону больших концентраций Сг при введении С связано с уменьшением растворенного Сг вследствие образования стабильных его карбидов. В связи с этим фер-ритные стали с обычным содержанием С легированы Сг в количестве не менее 16 %.

По сопротивляемости коррозии ферритные стали 08X17Т, 15Х25Т и другие не уступают хромоникелевым аустенитным сталям и значительно превосходят их по стойкости к коррозионному растрескиванию. При дополнительном легировании А1 и Si хромистые ферритные стали могут быть использованы для изготовления оборудования, работающего в условиях окисления при температурах до 1200 °С (табл. 8.6).

Применению ферритных сталей с обычным содержанием С и N препятствуют случаи хрупкого разрушения конструкций как в процессе изготовления, так и при транспортировке и эксплуатации. Высокая чувствительность к надрезу при нормальной температуре затрудняет их применение для изготовления оборудования, работающего в условиях ударных и знакопеременных нагрузок.

Повышение пластичности и вязкости хромистых ферритных сталей возможно при ограничении в их составе примесей внедрения (до 0,015 ... 0,020 % в сумме) при выплавке в специальных вакуумных печах.

Рис. 8.4. Положение области у в диаграмме состояния сплавов с различным содержанием углерода (схема)

340 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

8.6.. Химический состав некоторых марок

хромистых ферритных сталей

Содержание элементов, % по массе

| Марка стали | Содержание элементов, % по массе | |||||||

| C | Si | Mn | S | P | Cr | Ti | Другие Элементы | |

| 08Х17Т |  0,08 0,08

|  0,8 0,8

|  0,8 0,8

|  0,025 0,025

|  0,035 0,035

| 16,0…18,0 | 0,5…0,80 | - |

| 15Х25Т |  0,15 0,15

|  1,0 1,0

|  0,8 0,8

|  0,025 0,025

|  0,035 0,035

| 24,0…27,0 | 0,5…0,90 | - |

| 08Х23С2Ю |  0,08 0,08

|  1,5…1,8 1,5…1,8

| 0,4…0,7 |  0,015 0,015

|  0,03 0,03

| 22,0…24,0 | - | А1=1,1… 1,6 |

СВАРКА ФЕРРИТНЫХ ХРОМИСТЫХ СТАЛЕЙ

К хромистым ферритным сталям, произведенным в открытых печах, практически не предъявляют требований по ударной вязкости, а оговаривают в основном минимально допустимые значения прочности (370 ... 460 МПа) и пластичности (δ = 14 ... 18 %).

Свариваемость сталей

Высокохромистые стали ферритного класса склонны к дополнительному охрупчиванию под воздействием нагрева. Ударная вязкость и пластичность металла в зоне термического влияния сварных соединений приближаются к нулю. У этих сталей не удается предотвратить интенсивный рост зерна при сварке плавлением. Наиболее крупные зерна образуются на участке перегрева, где температура достигает Тсол. Охрупчива-ние околошовного участка распространяется на слой, непосредственно примыкающий к линии сплавления и нагретый выше 1000 °С.

Охрупчивание ферритных сталей возможно также после выдержки в интервалах температур, способствующих образованию σ-фазы (550 ... 850 °С) и 475 °-ной хрупкости (400 ... 550 °С). Ударная вязкость стали после кратковременного нагрева до 475 °С снижается до 0,3 против 0,9 МДж/м2.

Хрупкость при 475 °С может быть устранена нагревом до 750 ... 760 °С, который практически полностью восстанавливает исходный уровень пластичности и вязкости стали. Более высокие температуры нагрева не эффективны, так как способствуют росту ферритного зерна и

появлению хладноломкости при нормальной температуре вследствие формирования грубозернистой структуры. Во избежание образования трещин сварку, правку и все операции, связанные с ударными нагрузками, рекомендуется проводить с подогревом до 150 ... 200 °С.

Однако подогрев при сварке отрицательно влияет на пластичность металла с ферритной структурой, так как уменьшает скорость охлаждения и увеличивает продолжительность выдержки в интервале температур, близких к 475 °С. Ускоренное охлаждение (100 °С/с) повышает пластичность стали со структурой перегрева.

Технология сварки и свойства соединений

В качестве присадочных материалов для ручной дуговой сварки, сварки под флюсом и в защитных газах преимущественно применяют хромоникелевые сварочные электроды и проволоки, обеспечивающие получение наплавленного металла типа Х25Н13 с аустенитной структурой.

При наличии требований по МКК для сварных соединений применяют присадочные материалы, легированные No или Ti и А1. Для сварки узлов из стали 08X17Т в химическом машиностроении применяют иногда электроды типа Э-10Х17Т. Проволоку Св-10Х17Т используют также при аргонодуговой сварке и автоматической сварке под флюсом. В случае применения аустенитных электродов и проволок металл шва сварных соединений обычных и "чистых" по примесям сталей отличается высокой пластичностью и ударной вязкостью. Если для сварки применены однородные электроды и проволоки с обычным содержанием примесей, то пластичность и ударная вязкость металла шва крайне низкие и какие-либо требования к этим характеристикам не предъявляются.

В связи с невозможностью измельчения структуры ферритных сталей методами термической обработки хрупкость их сварных соединений является необратимой. Термическая обработка, применяемая для сварных соединений сталей ферритного класса, положительно сказывается в основном на снижении уровня остаточных напряжений. Отжиг при 760 °С является универсальным для сталей ферритного класса. При этой температуре практически полностью релаксируют остаточные напряжения. Этот режим способствует также снижению склонности к межкристаллитной коррозии.

342 ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ

Контрольные вопросы

1. Как изменяется структура высокохромистых сталей в зависимости от концентрации хрома и углевода?

2. Какой состав присадочного металла используют для сварки хромистых сталей с целью уменьшения вероятности образования холодных трещин?

3. Какие виды подогрева и в каком диапазоне температур используют при сварке хромистых сталей для предотвращения образования холодных трещин?

4. Какие виды термообработки используют для повышения пластичности сварных соединений хромистых сталей?

Глава 9

ТЕХНОЛОГИЯ СВАРКИ

Похожие статьи:

poznayka.org

Сварка углеродистых сталей: проблемы, решения и материалы

Углеродистая сталь представляет собой сплав железа и углерода с незначительным содержанием кремния, марганца, фосфора и серы. В углеродистой стали, в отличие от нержавеющей, отсутствуют легирующие элементы (молибден, хром, марганец, никель, вольфрам) Свойства углеродистой стали сильно изменяются в зависимости от незначительного изменения содержания углерода. С ростом содержания углерода растут твердость и прочность стали, а ударная вязкость и пластичность снижаются. При содержании углерода более 2,14% сплав называется чугуном.

Классификация углеродистых сталей

По содержанию углерода стали можно разделить на:

По способу производства различают сталь:

1. Обыкновенного качества (углерода до 0,6%) кипящую, полуспокойную, спокойную

Существует 3 группы сталей обыкновенного качества:

2. Высококачественную с содержанием серы до 0,030 % и фосфора до 0,035%. Сталь имеет повышенную чистоту и обозначается буквой А после марки стали

По назначению стали могут быть:

Сварка низкоуглеродистых сталей

Такие стали хорошо свариваются. Чтобы правильно выбрать электроды нужного типа и марки, необходимо учитывать следующие требования:

Для сварка низкоуглеродистых сталей используются электроды марок ОММ-5,СМ – 5, ЦМ – 7, КПЗ-32Р, ОМА – 2, УОНИ – 13/45, СМ – 11

Сварка углеродистых сталей

Углерод увеличивает возможность закалки стали. Сталь с содержанием углерода (0,25–0,55%) подвержена закалке и отпуску, что значительно увеличивает ее твердость и износостойкость. Эти качества стали используются в производстве деталей механизмов, осевых валов, зубчатых колес, корпусов, звездочек и других деталей, требующих повышенной износостойкости. Зачастую сварка становится единственной технологией изготовления и ремонта деталей машин, станин производственного оборудования и т.д.

Проблемы сварки углеродистых сталей и методы их решения

Однако, сварка углеродистых сталей затруднена по следующей причине: углерод, содержащийся в таких сталях, способствует образованию при сварке кристаллизационных горячих трещин и малопластичных закалочных образований и трещин в околошовных зонах. Металл самого шва отличается по свойствам от основного металла, а углерод снижает устойчивость швов к образованию трещин, усиливая отрицательное влияние серы и фосфора.

Критическое содержание углерода в шве зависит от:

Соответственно, методы повышения устойчивости от образования горячих трещин направлены на:

Кроме того, повышенное содержание углерода способствует формированию малопластичных структур, которые под действием различных напряжений склонны к образованию холодных трещин и разрушению. Для предотвращения этого используются способы, исключающие факторы, способствующие возникновению таких условий.

Требования к технологии сварки углеродистых сталей

При выполнении сварных соединений сталей с повышенным содержанием углерода для стойкости швов к образованию трещин следует соблюдать следующие условия:

Технологические особенности сварки углеродистых сталей

Некоторые особенности подготовки и сварки деталей из углеродистых сталей:

При сварке углеродистой стали основной металл очищается от ржавчины, грязи, слоя окалины, масла и прочих загрязнений, которые являются источниками водорода и способны образовывать поры и трещины в шве. Очищаются кромки с прилегающими участками металла шириной до 10 мм. Таким образом обеспечивается плавный переход к основному металлу конструкции и прочность шва при различных нагрузках.

При сборке деталей под сварку обязательно соблюдается зазор, зависящий от толщины деталей. Ширина зазора на 1-2 мм больше, чем при сборке элементов хорошо свариваемых сталей. Разделку кромок следует проводить при толщине металла от 4 мм, что способствует уменьшению перехода углерода в шов. Поскольку высока склонность к закалке, от прихваток малого сечения следует отказаться или использовать перед прихватками предварительный локальный подогрев.

Сварочные материалы для сварки углеродистых сталей

goodsvarka.ru