- Высоколегированный металл не позволяет получить булатную сталь.

- Среднелегированная заготовка применяется для получения булата низкого качества.

- Прямое сплавление измельченного графита и железной руды. Эта технология наиболее проста в исполнении. Для получения качественной стали в этом случае следует использовать руду с процентным содержанием металла не менее 85%. Очень часто в природе встречается руда с большим количеством серы, которая считается вредной примесью.

- Расплавление железа при непосредственном доступе углей. Эта технология обеспечивает попадание в сплав не только чистого углерода, но и различных оксидов, которые и обеспечивают получение требуемой структуры. Подобная технология сегодня применяется крайне редко, так как вместе с оксидами в состав попадают вещества, существенно снижающие качество.

- Обжигание сырья на протяжении длительно периода без обеспечения доступа воздуха. Подобная технология характеризуется тем, что позволяет получить дешевый металл с довольно высокими эксплуатационными качествами. Сталь, полученная данным методом, называется литым булатом. Применение подобного метода возможно только при точном расчете времени выдержки при обжоге, так как в противном случае состав набирается большого количества углерода, а это определяет повышение хрупкости и снижение ковкости.

- Сплавление железа без примесей с графитом в вакууме. Применение этой технологии позволяет существенно повысить качество получаемого металла, но при этом стоимость устанавливаемого оборудования весьма велика. За счет вакуума исключается вероятность попадания в состав вредных примесей и оксидных присадок.

- спокойные — спокойная сталь получается при полном раскислении в печи и ковше.

- кипящие — кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: FeO + C = Fe + CO. Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

- полуспокойные — полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Производство стали. Сталелитейная промышленность. Как производится сталь

Как производят сталь / How-to / Мир в фотографиях день за днем

Мало кто представляет себе процесс производства стали. Мы видим только конечный результат, не задумываясь о том, как из куска руды получается автомобиль, столовый прибор или другие металлические изделия. Сегодня у нас есть шанс узнать, как же закаляется сталь, познакомиться с людьми — мастерами огненной профессии. Крупнейшее в Казахстане металлургическое предприятие — «АрселорМиттал Темиртау» согласилось показать свое производство. Итак, как закалялась сталь.

СПРАВКА

«АО АрселорМиттал Темиртау» — металлургическое производство полного цикла, градообразующее предприятие города Темиртау (Карагандинская область). «АО АрселорМиттал Темиртау» входит в состав ArcelorMittal (по-русски произносится АрселорМиттал) — крупнейшей металлургической компании мира, на конец 2008 года контролировавшей 10 % мирового рынка стали. ArcelorMittal образована в 2006 году путем слияния люксембургской компании Arcelor и индийской Mittal Steel, принадлежащей индийскому бизнесмену Лакшми Митталу.

Автор фотографий: Карла Нур, текст: Константин Нагаев (проект voxpopuli.kz)

Производство стали

В состав предприятия входят металлургический комбинат, 8 угольных шахт и 4 рудника. Металлургический комбинат, известный как Казахстанская Магнитка — это город в городе. Обойти его за день – нереально. Общая площадь территории, занимаемая гигантом черной металлургии, составляет 5 тысяч га.(фото Игоря Узаревича)

Производство стали

В настоящее время в компании работает свыше 40 тысяч человек, на металлургическом комбинате около 18 тысяч.(фото Игоря Узаревича)

Производство стали

Процесс получения металла представляет собой сложную технологическую цепочку с множеством операций. И начинается он с добычи руды и доставки ее на металлургический комбинат. Сырье поставляется с 5-ти месторождений – Лисаковска, Каражала (рудник Атасу), Каркаралинска (Кентобе), Степногорска (рудник Атансор), а также Соколово-Сарбайского месторождения.

Производство стали

Сырьевой (рудный склад). Сюда ежеминутно доставляют сырье и подготавливают для процесса агломерации (обогощения). Казахстанская руда отличается низким содержанием железа и большим содержанием фосфора, который придает металлу хрупкость. Поэтому технология меткомбината разработана специально на основе использования местной руды. Агломерация – это процесс подготовки железорудного концентрата для дальнейшей переработки, а именно получения чугуна.

Производство стали

Общую протяженность труб на заводе никто не берется даже предположить. Счет идет на сотни километров.

Производство стали

Вагоноопрокидыватель – вращающаяся вокруг своей оси платформа, на которой фиксируется и переворачивается вагон общим весом около 100 тонн.

Производство стали

Груз сыпется в бункера, из которых поступает на конвейер для доставки на место переработки.

Производство стали

Михаил, оператор вагоноопрокидывателя:— Мы работаем сменами по 12 часов в сутки, в любую погоду. Процесс непрерывный. Не скажу, что не устаем, но привыкли. Работа есть работа.

Производство стали

Поток вагонов с сырьем не останавливается ни на минуту.

Производство стали

Общая протяженность конвейера для транспортировки сырья на предприятие — 42 километра.

Производство стали

В этой камере смешиваются и дробятся обогащенные руды и дополнительные компоненты, необходимые для изготовления чугуна – исходного литейного продукта.

Производство стали

А так они выглядят сверху.

Производство стали

Мастер-ремонтник проводит диагностику оборудования.

Производство стали

Такие предупреждающие таблички можно встретить везде. Ведь чаще всего причиной несчастных случаев является именно человеческий фактор.

Производство стали

Газоотводная труба аглопроизводства. Высота 250 метров.

Производство стали

Подготовленную к обогащению руду закладывают в агломашину.

Производство стали

Под воздействием присадок и высокой температуры содержание железа в агломерате поднимается до технологически необходимого уровня.

Производство стали

В процессе агломерации смесь руды с топливом спекается в агломерат – готовое сырье для доменной печи.

Производство стали

Но для того, чтобы получить чугун, нужна высокая температура в печи, а такую температуру может дать кокс, специально подготовленный уголь, который поставляется на комбинат с угольных шахт Карагандинской области.(фото Игоря Узаревича)

Производство стали

Кокс получают на коксохимическом заводе, который входит в состав металлургического комбината. Коксовая батарея – стена из отдельных секций, где спекается уголь без доступа кислорода при температуре около 1700 градусов. Благодаря такому воздействию, получившийся продукт (кокс) отличается высокой калорийностью (теплоотдачей) и низким содержанием золы.

Производство стали

Процесс выгрузки кокса захватывает. Громадная огненная масса выдавливается из камеры…

Производство стали

…и с грохотом обрушивается в подготовленный спецвагон.

Производство стали

Это очень похоже на извержение вулкана.

Производство стали

Рабочий чистит заслонку камеры.

Производство стали

Процесс контролирует девушка-оператор.

Производство стали

Машинист электровоза – тоже девушка.

Производство стали

Женщины везде остаются сами собой. И даже здесь умудряются разбивать клумбы.

Производство стали

В этой пирамиде происходит процесс «мокрого» (водяного) охлаждения кокса. Столб пара при этом «выстреливает» на 50 метров.

Производство стали

Вот так выглядит доменная печь снаружи.

Производство стали

А вот так – внутри. Высота – 25 этажей. Здесь шихта (смесь из агломерированного железа, кокса, извести и доломита) превращается в жидкий чугун. Температура внутри печи достигает 1700-2000 градусов, а в летке, по которой течет расплавленный чугун при его выпуске – 1400 градусов.

Производство стали

Все горновые носят спецодежду и обувь, предназначенную для высоких температур. Только так можно безопасно подойти к металллу на близкое расстояние.

Производство стали

По огнеупорным каналам (леткам) расплавленный металл стекает в ковши для отправки в конвертерный цех.

Производство стали

Производится отбор проб для определения качества чугуна.

Производство стали

Горновой отливает чугунную пробу.

Производство стали

Быть горновым — тяжелая работа. И действительно опасная. Кстати, президент Казахстана начинал свою трудовую деятельность именно здесь, на Казахстанской Магнитке, у доменной печи – горновым.

Производство стали

Пульт управления доменной печью.

Производство стали

Для бесперебойной работы доменной печи нужно держать под контролем все параметры.

Производство стали

Здесь хранятся пробы шлака и чугуна.

Производство стали

Следующий этап – сталеплавильное производство. Здесь из чугуна варят сталь, добавляя металлолом и другие необходимые по технологии компоненты. Комбинат в Темиртау производит более 180 марок стали.

Производство стали

Температура в цеху такая же, как в пустыне в полдень.

Производство стали

Промежуточные данные по температуре при варке стали. Максимальная 1620 градусов.

Производство стали

Для защиты от перегрева регулярно подается вода.

Производство стали

Сам процесс варки стали по масштабам можно смело прировнять к запуску ракеты.

Производство стали

Эта машина практически въезжает в котел для проведения работ.

Производство стали

Так происходит отбор проб для определения соответствия сорта стали необходимым параметрам.

Производство стали

Для придания стали соответствующих свойств в состав добавляют присадки (лигатуры). В данном случае – алюминий.

Производство стали

Наблюдать за процессом без специальных очков-фильтров невозможно.

Производство стали

Огненная феерия внутри печи-котла. Кипящая сталь.

Производство стали

Готовая сталь поступает в отделение непрерывной разливки. Во время подъема ковша рабочие удаляются на максимальное расстояние.

Производство стали

В одном сталь-ковше 290 тонн жидкой стали.

Производство стали

Крышка ковша.

Производство стали

Расплавленная сталь поступает на машину непрерывной разливки.

Производство стали

И вот на выходе первая готовая продукция – слябы — стальные заготовки.

Производство стали

По всему заводу развешены плакаты, наглядно напоминающие о последствиях неосторожности в работе. Ведь металлургическое производство сопряжено с опасными рисками – высокими температурами, движущимися механизмами и тяжелыми грузами.

Производство стали

Далее слябы поступают в прокатное производство, в состав которого входят цех горячей прокатки, цех холодного проката, цех белой жести (из которой потом делают банки для консервов!) и цех горячего алюмоцинкования. Слябы раскатываются в тонкий лист железа, толщина которого колеблется до полумиллиметра.Таким образом из 9 метровой заготовки получается около километра готового проката для дальнейшей обработки металла и получения конечной продукции.

Производство стали

Рулон растягивается на валах, после чего его подвергают цинкованию, окуная в ванну с расплавленным цинком. На выходе – полотно с зеркально отражающей поверхностью. Металл, покрытый алюминием и цинком, не подвергается коррозии, а потому пользуется наибольшим спросом у потребителя.

Производство стали

Готовая продукция упаковывается и готовится к отгрузке.

Производство стали

Линия покраски. Готовый металлопродукт «АрселорМиттал Темиртау» расходится по всему миру – 75 стран!(фото Игоря Узаревича)

Производство стали

А после тяжелого трудового дня металлурги спешат домой к своим семьям.

pixanews.com

Как производится булатная сталь, и в чем заключаются ее особенности

Существует огромное количество различных сталей, которые отличаются не только составом, но и внутренней структурой. Примером назовем сталь булат. При ее производстве применяется особая технология, за счет которой на поверхности материала образуется необычный оптический эффект, зависящий от структуры. На протяжении многих десятилетий она используется при изготовлении клинков и другого холодного оружия.

Как производится подобный материал

В качестве сырья при изготовлении булата может использоваться обычная сталь. Основное условие заключается в том, что состав не должен иметь большого количества легирующих элементов. Кроме этого, при производстве булата учитывается следующее:

Булатная сталь может изготавливаться при применении 4 основных технологий:

В бытовых условиях зачастую применяется метод обжига сырья на протяжении длительного периода без обеспечения поступления воздуха. Он позволяет получить булат довольно высокого качества. Сплавление чистого железа с графитом проводится в промышленных условиях, так как возникают сложности с установкой специализированного оборудования.

Область применения

Когда на поле боя использовалось исключительно холодное оружие, булатная сталь высоко ценилась. Только зажиточные воины могли себе позволить клинок из подобного материала. Сегодня булат используется при производстве лезвий в основном коллекционного холодного оружия. Популярность булатной стали прежде всего связана с довольно необычным рисунком, который получается на поверхности металла.

В других областях промышленности булат не получил широкого применения. Это связано с тем, что он существенно уступает легированным составам практически по всем показателям. Кроме этого, сложность изготовления металла повышает его стоимость.

Немного истории

Изначально производством булата занимались мастера Индии и Ирана. Через некоторое время после появления этого сплава на территории Средней Азии ее стали привозить в Русь для производства холодного оружия. Для того чтобы классифицировать сырье по его качеству, стали применять различные термины: красный и синий булат, красное железо. Впервые производство этого металла наладил на территории России Златоустовский завод.

Изучением процесса получения булата начали заниматься в 1828 году по поручению Горного ведомства. Путем проб и ошибок после некоторого времени экспериментов металлурги смогли получить сталь, выпуская ее в виде слитков. Однако уже тогда инженеры определили, что используемые технологии получения булата не технологичны, а сам материал не стоит вложенных средств. В 1839 было изготовлено первое холодное оружие из булата, которое демонстрировалось в музеях Санкт-Петербурга.

Сегодня определение булата применяется в качестве собирательного названия для вязких и твердых сплавов железа с углеродом. По некоторым эксплуатационным качествам металл схож с чугуном, но его принято называть сталью. С каждым годом встречается все меньше специалистов, которые знают, как работать с булатом. Некоторые исследовательские металлургические организации проводят его изучение для выявления наиболее выгодных технологий производства этого вида стали.

tokar.guru

Производство стали. Сталелитейная промышленность :: SYL.ru

Без всякого сомнения, можно говорить о том, что сталь – это один из самых востребованных и важных конструкционных материалов. Он используется при конструировании транспорта, авиации, в строительстве и так далее. Стоит заметить, что сегодня производство стали развито очень хорошо. Эта отрасль металлургии считается одной из самых сложных и трудоемких. Давайте более подробно поговорим на данную тему и разберемся со всеми интересными нюансами и деталями.

О мировой сталелитейной промышленности

В 2014 году произошло некое восстановление металлургической промышленности, в частности сталелитейной, после кризиса 2012 года. Статистика показывает, что мировая выплавка ежегодно растет. К примеру, с 2001 по 2012 год объемы увеличились почти на 700 миллионов тонн. Тем не менее, цикличность производства делает сталелитейную промышленность относительно нестабильной отраслью.

Сегодня же можно говорить о том, что ежегодный спрос на данный материал будет постоянно увеличиваться. Страны с развитой инфраструктурой будут выступать в качестве главных покупателей. Обусловлено это необходимостью урбанизации и индустриализации. Из этого можно сделать простой вывод – производство стали никуда не денется, и будет только развиваться.

Кременчугский сталелитейный завод

Данное украинское предприятие известно практически во всем мире. По большей части тут отливаются детали для грузовых вагонов, в частности колеса. Помимо этого завод изготавливает литые детали для автомобильной промышленности и собственных ремонтных нужд. На этом заводе работает примерно 2 500 специалистов по состоянию на 2014 год. Но ввиду экономического кризиса на Украине и ухудшения отношений с Россией завод почти полностью остановился. Обусловлено это тем, что примерно 95% изготавливаемой продукции покупала РФ. В результате все чаще говорят о консервации завода, а после этого его могут просто разобрать.

Первые видимые ухудшения начались еще в 2009 году, когда компания потеряла большую часть своих активов. Уже в 2010 году завод стал банкротом, но свою работу не прекратил. Тем не менее, к 2013 году объемы производства сократились на 48%, что фактически означало остановку предприятия, это и случилось немного позже. Сейчас сложно сказать будет ли работать Кременчугский сталелитейный завод или нет.

Кислородно-конвертерный процесс

В настоящее время существует несколько способов получения стали. Один из них, он же основной – кислородно-конвертерный. Этот метод появился несколько позже бессемеровского. По сути, можно говорить о том, что процесс получения стали в конвертере точно такой же, но несколько усовершенствованный. Давайте немного разберемся с тем, как все работает.

В конвертер заливается жидкий чугун, который снизу продувается кислородом. В процессе происходит окисление примесей чугуна из-за чего и происходит его превращение в сталь. Причем, технология производства стали такова, что во время окисления вырабатывается тепло, которого достаточно для обеспечения необходимой температуры в камере. Как вы видите, это довольно простой метод, позволяющий получить качественный продукт за небольшое время. Температура в камере обычно поддерживается в диапазоне 1 600 градусов.

Мартеновский процесс

Это еще один популярный метод получения качественной стали. Суть заключается в том, что плавка осуществляется на поду в отражательной печи. Предварительно ее оснащают регенераторами, которые необходимы для подогрева воздуха или газа. Можно сказать, что сама идея такой плавки появилась достаточно давно, однако мартеновский процесс производства стали требует высокой температуры, чего добиться никак не удавалось. Но уже в 1864 году впервые использовали регенераторы, которые показали себя с лучшей стороны.

Чтобы получить сталь, в мартеновскую печь загружают шихту. В ее состав входит скрап, лом и чугун. В результате воздействия высокой температуры через некоторое время происходит плавка шихты, а дальше подаются специальные добавки. Они нужны для того, чтобы придать стали необходимые эксплуатационные свойства. Готовый продукт отливается в ковши и транспортируется к пункту назначения. Так как мартеновский метод довольно эффективный и не требует больших затрат, поэтому очень скоро стал основным чуть ли не во всем мире.

Про электросталеплавильное производство

Сегодня практически любой сталелитейный завод имеет в своем составе дуговые сталеплавильные печи. Помимо этого имеют место и печи постоянного и переменного тока, однако они используются редко и объемы выплавки с них невелики. Но вот электродуговые печи пользуются большой популярностью. Обусловлено это тем, что в них можно получить сталь электропечного сортамента. Тут довольно просто получить высоколегированные и легированные стали. В это же время добиться таких же хороших результатов в мартеновских печах и конвертерах не удается. Обусловлено это тем, что в дуговой печи осуществляется быстрый нагрев, что позволяет добавить большое количество легирующих элементов. Наряду с этим защита металла от угара дает хороший результат. В принципе, тут имеется возможность не только плавной регулировки температуры, но и точной, что тоже немаловажно. Ввиду того, что этот метод только развивается, можно говорить о его перспективности.

Производство стали в России

С российской металлургией знакомы во всем мире, так как она является довольно мощной и конкурентоспособной. Не исключением является такая отрасль, как сталелитейное производство. В настоящее время РФ занимает 5 место в мире по количеству производимой стали. Несмотря на то, что внутренние интересы в металле довольно высоки, по состоянию на 2012 год было экспортировано порядка 40% от общего количества продукции.

По статистике, за последние 10 лет наблюдается положительная динамика развития сталелитейной промышленности России. По сравнению с 1999 годом, в 2009 году производительность была увеличена примерно на 64%, что довольно существенно. В это же время многие лидирующие российские заводы не отстают от зарубежных конкурентов и догоняют их в плане производительности. В 2009-м году в России примерно 57% стали изготавливалось в кислородных конвертерах, 27% - в электродуговых печах и всего 16% - в мартеновских печах. В целом Российская Федерация ежегодно изготавливает порядка 4,5% от мирового производства. Но по статистике, эта цифра постепенно ползет вверх, что говорит о положительной динамике.

О ситуации в мире в 2014 году

Как было отмечено выше, после мирового кризиса в 2012 году сталелитейная промышленность оправилась только спустя несколько лет. Так, за это время всемирный спрос на данный металл увеличился на 3,3%. Многие эксперты отмечают, что случилось это потому, что в странах с развитой экономикой постоянно растет спрос на сталь. Наиболее интенсивно рост производства стали проходит в Китае. Там с 2013 года до 2015 было изготовлено больше на 3,5%. Нельзя не отметить и рост в Индии, где было произведено стали больше на 5,6%. В США же рост увеличения объемов производства основывается на увеличении спроса автомобильной промышленности. Планируется изготовить на 3% больше стали по сравнению с предыдущими годами. В Европе в 2012 и 2013 году была отрицательная тенденция, то есть потребление не увеличивалось, а уменьшалось. Но уже в 2014 году потребление выросло на 2,1%. Результат хоть и незначительный, но приятный.

О ценах и еще кое-что

Как было отмечено немного выше, металлургическая промышленность цикличная. Это говорит о том, что цены на металл постоянно изменяются: то они растут, то падают. Тем не менее, по сравнению с 2012 годом был замечен неплохой рост. Однако нужно понимать, что тут все зависит от стоимости исходного сырья. Чем дороже будет обходиться кокс, шихта, лом и другие продукты, тем дороже будет сталь. Нельзя и не обращать внимания на такой фактор, как перенасыщение рынка дешевой китайской продукцией. Это способно существенно снизить цены. Еще один интересный момент заключается в том, что многие потребители пытаются заменить сталь другими материалами. Вместо стальных лопат используют пластиковые, металлические детали заменяют полимерными. К примеру, кузов электрокара изготавливается уже не из стали, а из специального волокна, которое по заявлению производителя имеет отличные прочностные и эксплуатационные характеристики и значительно меньший вес.

Заключение

Как вы видите, на сегодняшний день есть несколько актуальных способов получения стали. Это конвертерный метод, мартеновский и плавка в дуговых печах. Каждый из них чем-то хорош и имеет свои недостатки. Тем не менее, производство стали в мире таково, что приходится пользоваться даже не самыми выгодными, с экономической точки зрения, способами. Одно можно сказать точно, цены на сталь будут постепенно расти, а объемы увеличиваться. Но это будет происходить до определенного момента. В любом случае, через некоторое время появятся лучшие материалы, которые будут иметь меньший вес, лучшее сопротивление коррозии и т.п. Сегодня они если и есть, то невыгодно выглядят на фоне металлических изделий из-за своей высокой стоимости. В принципе, на этом все.

www.syl.ru

Технология производства стали | Kursak.NET

Чугун и металлолом – основное сырье для производства стали. Передельный чугун, как правило, содержит 3,8…4,4% С, 0,2…2,0% Si, 0,6…3,5% Mn, 0,07…1,6% P, 0,03…0,08% S. Сталь получают окислением избытка C, Si, Mn, S и Р.

Сталь – это сплав железа с углеродом, в котором содержание углерода колеблется от 0,01 до 2%. Кроме углерода, она содержит марганец, кремний, серу и фосфор в незначительных количествах. Вследствие этого стали обладают высокой механической прочностью, сравнительно легко обрабатываются давлением, резанием, хорошо свариваются и являются основным конструкционным материалом в машиностроении.

Для выплавки стали используются следующие шихтовые материалы: чугун (жидкий или твердый), стальной и чугунный лом, железная руда, металлизированные окатыши, ферросплавы, флюсы. Основу шихты составляют чугун (55%) и металлолом (45%). В качестве флюсов используются: известняк, известь, боксит, плавильный шпат; окислителями служат железная руда, окалина, кислород, агломерат и др. Применяется газообразное топливо – доменный, коксовый, природный газ; жидкое – мазут, смола; твердое топливо – каменноугольная пыль.

Сталь получают в результате окисления и удаления большей части примесей чугуна – углерода, кремния, марганца, фосфора, серы за счет кислорода, содержащегося в атмосфере, в оксидах железа и марганца или специально вводимого в расплавленную ванну.

В зависимости от степени раскисления различают спокойную, кипящую и полуспокойную стали. Спокойная сталь – это сталь, полностью раскисленная, она застывает спокойно, без выделения газов. Кипящая сталь частично раскислена; при кристаллизации в слитках она бурлит («кипит») в результате выделения пузырьков СО. Полуспокойная сталь по степени раскисления занимает промежуточное место между кипящей и спокойной.

В современной металлургии основными способами выплавки стали являются кислородно-конвертерный, мартеновский и электросталеплавильный.

Кислородно конвертерный способ производства стали

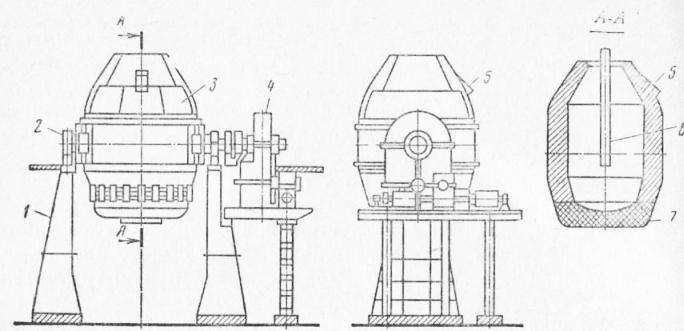

Сущность его состоит в продувке жидкого чугуна в конвертере технически чистым кислородом. Конвертер (рис. 7.2) представляет собой стальной сосуд грушевидной формы вместимостью 100-350 т, выложенный внутри огнеупорным кирпичем. В верхней части корпуса расположена горловина для загрузки в конвертер металлического лома, заливки жидкого чугуна, подачи других материалов, опускания в конвертер кислородной фурмы, а также для выхода газов во время продувки. Сбоку находится летка для слива готового металла из конвертера в ковш. Поворот конвертера осуществляется электроприводом через систему редукторов. Конвертер может поворачиваться вокруг горизонтальной оси на 360 градусов.

Перед началом процесса конвертер поворачивают в наклонное положение, загружают металлолом и заливают жидкий чугун при температуре 1250-1400°С. Затем конвертер ставят в горизонтальное положение, загружают известняк, опускают водоохладительную фурму и подают кислород под давлением 1-1,4 МПа.

Под воздействием кислородного дутья примеси чугуна окисляются, при этом выделяется большое количество тепла. Это способствует расплавлению всех шихтовых материалов, поддержанию металлов в жидком состоянии, быстрому растворению извести и образованию активного шлака. В отличие от других сталеплавильных процессов в кислородном конвертере выплавка стали протекает без подвода тепла извне.

Когда содержание углерода достигает требуемого значения (это определяется путем экспресс-анализа пробы металла), продувку прекращают, фурму извлекают из конвертера. Продувка обычно продолжается 15-20 минут. Выплавленную сталь сливают в ковш, поворачивая конвертер вокруг горизонтальной оси.

Полученный металл содержит избыток кислорода, поэтому в ковш вводят раскислители и легирующие добавки. Шлак из конвертера сливают через горловину в шлаковый ковш, установленный на шлаковозе под конвертером. Общая продолжительность конвертерной плавки составляет 35-60 минут. Годовая производительность конвертера вместимостью 250 тонн составляет более 1,5 млн. т.

В кислородных конвертерах в основном выплавляют углеродистые, низколегированные и легированные стали, из которых изготовляют катанку, проволоку, лист, трубы, рельсы и широкий сортамент других изделий.

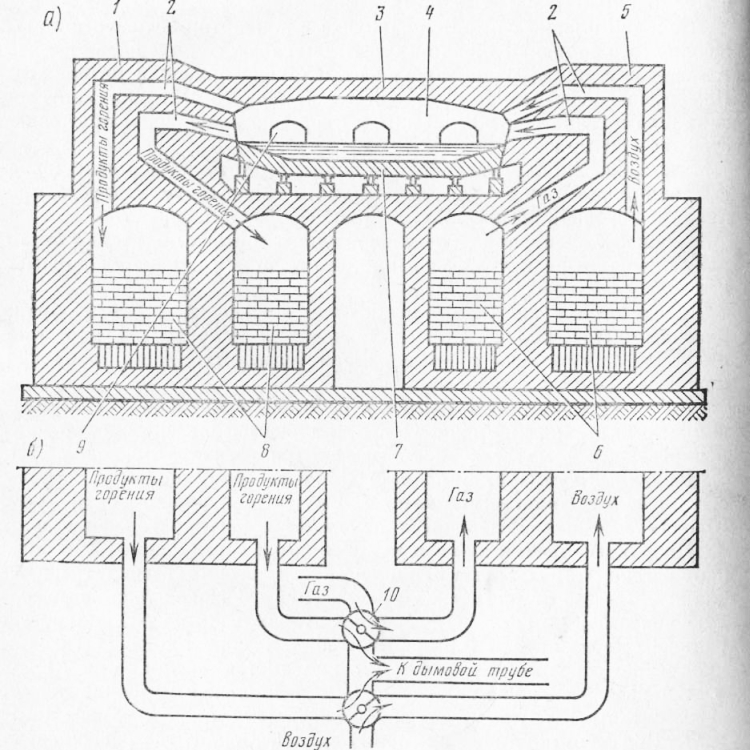

Мартеновский процесс.

Сущность мартеновского процесса состоит в переработке чугуна и металлолома в отражательной печи. В отличие от конвертерного процесса здесь недостаточно тепла химических реакций и физического тепла шихтовых материалов. Поэтому в печь (рис. 7.3) подводится дополнительное тепло, получаемое при сжигании в рабочем пространстве газообразного или жидкого топлива в струевоздуха, нагретого до 1100-1200°С. Вместимость мартеновских печей600-900 т.

Мартеновская печь оборудована системой переходных клапанов для изменения направления подачи в печь топлива и воздуха и отвода из печи продуктов сгорания.

Топливо и воздух поступают в рабочее пространство поочередно то с правой, то с левой стороны. В результате сгорания топлива в рабочем пространстве возникает факел. Такая работа печи обеспечивает высокие температуры в рабочем пространстве на протяжении всей плавки.

В период загрузки и плавления шихты происходит окисление примесей за счет кислорода, содержащегося в печных газах и руде, и по тем же реакциям, что и при конвертерном способе. Известняк переводит в шлак серу и фосфор.

Важным моментом плавки является период «кипения» – выделение образующегося оксида углерода в виде пузырьков. Металл при этом перемешивается, выравнивается его температура и химический состав, удаляются газы, всплывают неметаллические включения. При достижении требуемого содержания углерода в кипящем металле, что определяется путем экспресс-анализа отбираемых проб, приступают к последней стадии плавки – доводке и раскислению металла. В печь вводят рассчитанную дозу ферромарганца и ферросилиция. После раскисления берут контрольную пробу металла и шлака, пробивают летку и по желобу выпускают сталь в ковш. Продолжительность плавки стали в мартеновской печи составляет 8-16 часов, печь работает непрерывно. Длительность функционирования печи зависит от стойкости ее свода. Для динасового свода она составляет 200-350 плавок, а для магнезита хромового – 300-1000 плавок.

Рис. 7.3. Схемамартеновской печи

1 – регенератор; 2 – головка; 3 – рабочее пространство; 4 – загрузочное окно

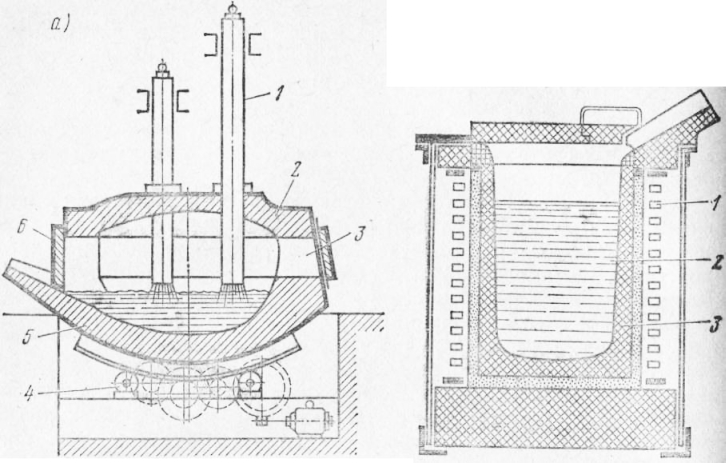

Электросталеплавильный процесс

Выплавка стали в электрических печах (рис. 7.4) имеет ряд преимуществ по сравнению с другими сталеплавильными процессами. Основные преимущества – это возможность создания высокой температуры в плавильном пространстве печи (более 2000°С) и выплавки стали и сплавов любого состава, использование известкового шлака, способствующего хорошему очищению металла от вредных примесей серы и фосфора.

Тепло в электропечах выделяется в результате преобразования электрической энергии в тепловую при возникновении электрической дуги либо в специальных нагревательных элементах. Электроплавку можно вести в любой среде – окислительной, восстановительной, нейтральной и в широком диапазоне давлений – в условиях вакуума, атмосферного или избыточного давления.

Электросталь содержит минимальное количество вредных примесей фосфора и серы, неметаллических включений и по качеству превосходит кислородно-конвертерную и мартеновскую сталь. В электропечах выплавляют наиболее качественные конструкционные, высоколегированные, коррозионностойкие, жаропрочные и другие стали.

Рис. 7.4. Схема дуговой электрической печи

1 – сферическое днище; 2 – выпускное отвертстие; 3 – металлическая ванна; 4 – кожух; 5 – футеровка печи; 6 – свод печи; 7 – медные шины; 8 – электродержатели и электроды; 9 – загрузочное окно; 10 – устройство для наклона печи; 11 – под печи

Дуговая печь состоит из металлического корпуса цилиндрической формы со сферическим днищем. Изнутри корпус печи футерован высокоогнеупорными материалами. Свод печи делается съемным и имеет отверстие для электродов, которые крепятся в электродержателях и при помощи механизма могут перемещаться вниз и вверх. Печь имеет одно или два рабочих окна и выпускное отверстие и устанавливается на два опорных сегмента, с помощью которых она может наклоняться в сторону рабочего окна или выпускного отверстия.

Для загрузки шихты в печь свод поднимают и вместе с электродами отводят в сторону. Шихта в плавильное пространство опускается в специальном контейнере с открывающимся дном.

Электрический трехфазный ток в плавильное пространство подводится от понижающего трансформатора с помощью трех электродов. Дуговые печи снабжают индукторами для электромагнитного перемешивания жидкой ванны.

Источником тепла в дуговой печи является электрическая дуга, возникающая между электродами и жидким материалом или шихтой при подаче на электроды необходимого напряжения.

Плавка в электропечи начинается с заправки пода и завалки шихты. По окончании загрузки опускают электроды до соприкосновения с металлом, включают напряжение и начинают плавку. В течение первого периода плавки происходит расплавление твердой шихты и окисление примесей: кремния, марганца, фосфора, углерода, частично железа. Образовавшийся первичный фосфористый шлак удаляют из печи и загружают известь и руду. Через некоторое время начинается «кипение» металла, это выгорает избыточный углерод, удаляются растворенные газы и неметаллические включения. Затем берется проба стали для экспресс-анализа содержания углерода и марганца, а также пробы шлака для определения по содержанию СаО и SiO2. Затем снова удаляется шлак.

Первый период плавки завершается снижением содержания в стали фосфора до 0,01-0,012% и окислением примесей, однако в стали еще остается кислород и сера.

Во втором периоде плавки производят раскисление, десульфурацию и рафинирование стали (окончательную доводку химического состава). С этой целью добавляют известь, плавиковый шпат и молотый кокс. После этого сталь раскисляют ферромарганцем и ферросилицием. Сера переходит в шлаки. Берут пробы стали и при необходимости вводят легирующие элементы. Про-должительность плавки 2-4 часа в зависимости от вместимости печи и сорта выплавляемой стали. Вместимость дуговых печей – до 200 тонн.

Применяются также индук-ционные печи, представляющие собой тигель из огнеупорного материала, окруженный медной трубчатой спиралью (индуктором), через которую пропускается ток высокой частоты (рис. 7.5). Емкость печей – от десятков килограммов до 30 т. Тигли изготовляют как из кислых, так и из основных огнеупорных матери-алов. При пропускании тока через индуктор 1 в металле 2 (ших-те) возникают вихревые токи, обеспечивающие нагрев и плавление металла. Под действием электромагнитных сил металл в тигле циркулирует, что ускоряет химические реакции и способствует получению однородного металла. Эти печи применяются для выплавки наиболее качественных высоколегированных сталей и сплавов особого назначения. Шихтовые материалы загружают сверху, используя отходы легированных или чистых по сере и фосфору углеродистых сталей, ферросплавов. В конце плавления загружают флюс. В кислых печах много кремния, который приводит к самораскислению стали, окончательно раскисляют сталь ферросплавами и алюминием. В основном процессе раскисление проводят смесью из порошкообразной извести, кокса,алюминия, ферросилиция и др.

Электрические печи потребляют много электроэнергии, поэтому они используются, как правило, для получения только высококачественной стали.

Возможность получения в электропечах высококачественных сталей объясняется также отсутствием подачи воздуха для горения, что создает лучшую восстановительную среду, при которой сталь получается менее окисленной.

Разлив стали и получение слитка

Независимо от того, в каких печах и каким способом сварена сталь, из сталеплавильной печи ее выпускают в разливочный ковш, из которого затем разливают в изложницы. Изложница – чугунный сосуд с толстыми стенками. В ней жидкая сталь постепенно остывает, кристаллизуется и образует слиток. В зависимости от размеров и формы изложницы получается и соответствующий слиток: квадратного, прямоугольного, круглого или иного сечения и различного веса (чаще 6-8 т).

Получение слитка – сложный и ответственный процесс; от него в значительной мере зависит качество получаемой стали.

Выпущенную из печи сталь выдерживают некоторое время (10-15 мин) в ковше. За это время из стали выделяется часть растворенных в ней газов и на поверхность всплывают неметаллические включения (частички шлака и футеровки печей).

Наличие в жидком металле растворенных газов является причиной образования в слитке пустот, снижающих механические свойства стали. Для предотвращения образования таких пустот необходима дегазация жидкой стали до разливки ее в изложницы. Наиболее полная дегазация достигается обработкой стали в вакуумных камерах, в результате которой значительно повышаются плотность слитка и физико-механические свойства металла.

Заливку стали в изложницы производят как сверху, так и снизу, через литник (сифонная разливка). Этот способ применяют для получения малых слитков.

При неравномерном охлаждении стали в изложнице происходят неравномерная кристаллизация металла, снижающая его качество, и усадка (вследствие уменьшения объема при охлаждении), вызывающая образование усадочной раковины. Для предотвращения таких дефектов слитка принимаются меры, обеспечивающие его равномериое охлаждение и правильную кристаллизацию.

В последнее время широко применяется более прогрессивный способ разливки стали (рис. 7.6) на машинах непрерывной разливки. Здесь жидкий металл из сталеразливочного ковша подается в промежуточный ковш, предназначенный для снижения и стабилизации напора струи и для распределения ее по нескольким ручьям. Из промежуточного ковша жидкий металл непрерывно поступает в сквозную (бездонную) изложницу – медный кристаллизатор, стенки которого интенсивно охлаждаются водой, циркулирующей по внутренним каналам.

Попадая в кристаллизатор, металл затвердевает у стенок и на затравке. После заполнения кристаллизатора металлом затравку вытягивают с помощью валков тянущей клети, а за ней опускается и оболочка образовавшейся стальной заготовки. При этом уровень металла в кристаллизаторе поддерживается постоянным.

Из кристаллизатора вытягивается слиток с незатвердевающей сердцевиной; он поступает в зону вторичного охлаждения, где на его поверхность со всех сторон из форсунок подается распыленная вода. В результате интенсивного охлаждения при непрерывном движении заготовки происходит полная кристаллизация массы слитка. Затем слиток пропускают через валки тянущей клети, отделяют затравку и разрезают его на заготовки определенной длины.

Машины непрерывной разливки стали бывают трех типов: вертикальные, радиальные и криволинейные. Разливка на этих машинах имеет ряд преимуществ: отсутствие многочисленных изложниц и другого громоздкого оборудования, полная механизация и автоматизация процесса разливки, высокое качество получаемых заготовок, большой выход годного металла. Кроме того, такие слитки не нужно прокатывать на крупных обжимных станках (блюмингах и слябингах), значительно улучшаются условия труда.

Рис. 7.6. Принципиальная технологическая схема установки непрерывной разливки стали:

1 – ковш; 2 – промежуточное устройство; 3 – кристализатор; 4 – валки; 5 – зона резки

Мини-металлургические заводы

С середины 80-х гг. ХХ столетия в практику металлургического производства прочно вошло понятие “мини-металлургические заводы”, которые стали успешно конкурировать с заводами полного цикла.

В настоящее время примерно 30% всей стали производится именно на таких заводах. Современное содержание понятия “мини-завод” включает в себя минимальные затраты на производство, минимальные выбросы технологических отходов в окружающую среду, минимальные простои оборудования и агрегатов, минимальный производственный цикл при максимальной производительности, продажах, рентабельности и т.п. Обычно к этой категории относят заводы с объемом производства 0,1…1,6(2) млн. т стали в год. По разным оценкам, в мире в настоящее время насчитывается около 500-600 мини-заводов.

Мини-металлургический завод – это комплекс, состоящий из следующих агрегатов: электродуговая печь, установка доводки стали в ковше “печь-ковш”, высокопроизводительная машина непрерывной разливки стали и группа прокатных станов.

Основу успешного функционирования мини-металлургических заводов составляет высокая экономическая эффективность работы основных технологических агрегатов, входящих в их состав, а также высокая степень их функциональной совместимости в едином производственном цикле. По существу, связующим элементом между электродуговой печью и машиной непрерывного литья заготовок (МНЛЗ) является агрегат «печь-ковш», в котором осуществляется комплекс мероприятий по доводке стали по температуре и химическому составу, её рафинированию, а также выдержке по времени в соответствии с режимом разливки на МНЛЗ. Следует особо обратить внимание на тот факт, что именно агрегаты, позволяющие выполнять регламентируемый подогрев стали в ковше, обеспечивают на практике как расширение функциональных возможностей внепечной обработки и стабилизацию работы МНЛЗ при разливе длинными сериями с выходом годного выше 96…97%, так и значительный энерго- и ресурсосберегающий эффект.

Исключительно важной особенностью новых мини-заводов является стремление обеспечить максимально высокую удельную производительность плавильных агрегатов и МНЛЗ, производящих сортовую заготовку.

Маркировка сталей

В зависимости от назначения и гарантируемых свойств стали обыкновенного качества подразделяются на группы А, Б, В. Стали этих групп имеют гарантирование: А – механические свойства; Б – химический состав; В – оба этих параметра.

Маркируют сталь обыкновенного качества буквами Ст и цифрами от 0 до 7, означающими порядковый номер, с ростом которого растет прочность, но падает пластичность стали. Принадлежность стали к группам Б и В отмечается в маркировке этими же буквами. Примеры маркировки: Ст2кп, БСт6сп, ВСт3пс, БСт6Гпс. С ростом номера стали растет и содержание углерода, но цифра не соответствует его среднему содержанию (в Ст3 содержится 0,14…0,22% С, в Ст4 – 0,18…0,27% С, в Ст6– 0,38…0,49% С, в СтО – примерно 0,23% С).

Стали группы А используются в основном в состоянии поставки без последующих технологических операций (сварки, обработки давлением и т.д.). Термическая обработка не рекомендуется, так как стали имеют значительные колебания в химическом составе.

Стали групп Б и В имеют гарантированный химический состав и могут упрочняться термообработкой: закалка в воде, нормализация. Особенно эффективно проведение ТМО: 2-, 3-кратное повышение прочности сопровождается повышением пластичности в 1,5…2 раза. Эти стали используются при переработке полуфабриката в изделия с применением сварки или горячей деформации.

Свариваемость стали ухудшается с повышением содержания углерода, поэтому сварные конструкции изготавливаются из сталей марок Ст1, Ст2, СтЗ (не кипящих) групп Б и В. Стали группы В (повышенного качества) имеют специализированное назначение: судостроение, мостовые сооружения, моторостроение и т.д.

Из сталей Ст1,Ст2, СтЗ группы А изготавливают крепеж, баки и др. Эти же стали групп Б и В идут для изготовления цементируемых изделий (малонагруженных деталей машин, работающих на износ, измерительного инструмента), Ст4 используется в судостроении (обшивка корпусов и др.), Ст5, Ст6 идут на изготовление средненагруженных деталей (валов, пружин, рессор, крюков кранов, крепежа и т.д.). Углеродистые инструментальные стали маркируются буквой У (углеродистые) и цифрой, показывающей содержание углерода в десятых долях процента (например, У7–0,7% С, У 13–1,3% С). Они подразделяются на качественные (У8, У 12), содержащие менее 0,035% S и Р (каждого), и высококачественные (УЗА, У12А), содержащие менее 0,02%S и 0,02% Р.

Легированные стали маркируются так: первые цифры указывают среднее содержание углерода в сотых долях процента, следующие за буквой, обозначающей определенный элемент (Н–Ni, К–Со, X–Сг, М-Мо, Г-Мп, С-Si, Ф-У, В-W, Ю-А1, А-М, Д-Си, Р–В, Т–Т1, Б–Nb, Ц–Zr, Ч–редкоземельные и др.),–его среднее количество в процентах. При содержании менее 1…1,5% элемента стали маркируются только буквой.

Легированные конструкционные стали выплавляют качественными (содержат не более 0,035% S и 0,035% Р) и высококачественными (≤0,025% S, ≤ 0,025% Р). Например, сталь 14Х2НЗМА: 0,14% С, 2% Сг, 3% М1, 1% Мо (буква А в конце марки означает “высококачественная”).

Маркировка конструкционных машиностроительных, инструментальных сталей и сплавов с особыми свойствами приведена в специальной литературе.

Прямое восстановление железа из руд

Большое внимание уделяется разработке процессов прямого восстановления железа из руд. Исключение из производства стали промежуточного процесса – получение чугуна – экономически выгодно. Но это трудная задача, и, хотя опробовано более 70 различных способов, лишь малое количество из них нашло промышленное применение.

Наибольшее распространение получило производство губчатого железа. Это пористый полупродукт (95% железа, 5% оксидов железа, 0,01…0,016% S и ~0,01% Р, примесей породы и др.), переплавляемый в сталеплавильных агрегатах на сталь. Существуют способы производства губчатого железа в шахтных печах, в кипящем слое, во вращающихся трубчатых печах. Исходный продукт – металлизованная шихта, чистая по сере и фосфору, содержащая 71…72% Fе. Восстановление шихты в небольших по высоте шахтных печах (ретортных) ведется в смеси газов СО+Н2, иногда СО+Н2+N2.

Химизм процесса:

Fe2O3+3h3=2Fe+3h3O

Fe2O3+CO=2Fe+2CO2

Восстановители h3 и CO получают конверсией на никелевом катализаторе природного газа метана по реакции:Ch5+h3O-CO+3h3

Схема такого производства (рис. 7.7) реализована на Оскольском електрометаллургическом комбинате (недалеко от Харькова).

Рис. 7.7. Система технологий и материальных потоковпрямого восстановления железа

Как и в доменных печах, процесс основан на принципе противотока: железорудные материалы загружаются сверху, а восстано-вительные, нагретые примерно до 1200°С, газы поступают снизу. К восстановительному газу добавляют природный, обеспечивающий науглероживание окатышей. Хорошо отрегулированное стабильное опускание шихты и равномерное распределение газа по сечению печи обеспечивают в 2…5 раз большую производительность процесса по сравнению с доменной плавкой. В зоне восстановления температура составляет 850…900 °С.

Металлизация окатышей во вращающихся трубчатых печах осуществляется твердым восстановителем (вдувается угольная пыль).

Вращение расположенной под некоторым углом к горизонтали печи позволяет интенсифицировать процесс восстановления железа. Металлизированные окатыши перерабатывают в сталь в электропечах.

Преимущества “прямого восстановления” железа перед доменным:

– исключается дорогое и черезвычайно вредное производство кокса, почти отсутствуют характерные для коксового и доменного производства вредные выбросы серы, азота, канцерогенных органических соединений, пыли и шлака;

– отпадает надобность в энергоемких и вредных агломерационных и конвертерных цехах;

– транспортирование сырья осуществляется гидротранспортом и конвейерами, что значительно уменьшает загрязнение окружающей среды пылью по сравнению с традиционными видами транспорта с перегрузкой материалов.

Кроме указанных преимуществ, есть четвертое- перспективность усовершенствования процесса восстановления.

При улучшении энергетической ситуации в Украине экономически целесообразно получение восстановителя (Н2) электролизом из воды. В процессе восстановления водород, отбирая кислород у оксида, связывается в воду, которая снова вводится в цикл (на электролиз). То есть формируется действительно экологически чистое, практически безотходное производство (рис. 7.7).

Важным фактором такого процесса является уменьшение расхода воды и загрязнения рек и водохранилищ. Этот пример является ориентиром технико-экологического прогресса устаревших (по научной идее) технологий.

kursak.net

Основные способы производства стали

Строительные машины и оборудование, справочник

Категория:

Автомобильные эксплуатационные материалы

Основные способы производства стали

Основные способы производства сталиСталь представляет собой сплав железа с углеродом, причем углерода содержится от сотых долей до двух целых четырнадцати сотых процента. В состав стали могут входить также в определенном процентном соотношении и другие элементы.

По своим механическим свойствам и химическому составу сталь значительно отличается от чугуна. Она обладает высокой вязкостью, пластичностью, легко поддается механической и термической обработкам.

Производство стали осуществляется из передельного чугуна, стального лома, металлизированных окатышей, в специальных печах. Процесс получения стали основан на окислении в чугуне избытка углерода и других примесей с помощью твердых окислителей или газообразного кислорода.

В настоящее время применяют главным образом конверторный, мартеновский и электросталеплавильный процессы выплавки стали.

Процесс получения стали в бессемеровском конверторе заключается и заполнении конвертора жидким чугуном и продувке его воздухом через днище. Основное преимущество итого способа и дальнейших его аналогов состоит в высокой производительности и отсутствии потребности в дополнительном топливе.

Современный кислородно-конверторный способ имеет примерно ту же технологию, что и бессемеровский способ. Отличием является конструкция конвертора с глухим дном (рис. 20) и применение для продувки технически чистого кислорода.

Кислород подают в конвертор через вертикальную трубчатую водоохлаждаемую фурму, не доходящую до металлической ванны. Из-за этого кислород не вдувается в толщу металла, как в старых конверторах, а подается на поверхность металла. При этом развивается высокая температура, что дает возможность перерабатывать чугун практически любого химического состава, а также добавлять в чугун скрап (железный лом).

Началом плавки считается загрузка в конвертор железного лома. После этого заливают жидкий чугун, опускают фурму, подают в нее технический кислород и загружают шлакообразующие материалы. Весь процесс выжигания примесей и избыточного углерода, включая слив шлака, занимает 50—60 мин, а продувка кислородом продолжается 18—26 мин.

Выплавка стали в кислородном конверторе отличается достаточно высокой точностью получения заданного содержания углерода при низком содержании вредных добавок фосфора и серы.

Недостатком кислородно-конверторного способа получения стали является большое пылеобразование, что требует применения дорогих пылеочистительных установок.

Мартеновский способ выплавки стали предложен в 1865 г. французским инженером П. Мартеном, который использовал для этой цели пламенную печь с регенерацией тепла отходящих газов для подогрева, топлива -и воздуха.

По этому принципу строятся и работают современные сталеплавильные мартеновские печи. Они отапливаются обычно смесью природного газа и мазута, имеют два-четыре регенератора.

Рабочее пространство печи ограничено снизу подом, сверху сводом, а с боков — стенками. Внутренняя полость печи имеет головки, сообщающиеся каналами с регенераторами.

В передней стенке мартеновской печи расположены рабочие окна 9, ЧеРез которые загружают материал для плавки и ведут за нею контроль. Под печи наклонен в сторону задней стенки, где расположена летка для выпуска стали.

Рис. 1. Кислородный конвертор на 130 т: 1 — станина; 2 — опорный подшипник; з — корпус конвертора; 4 — механизм наклона; г — выпускное отверстие для стали; в — водоохлаждаемая форма, 7 — днище конвертора

Рис. 2. Схемы мартеновской печи (а) и регенератора (б)

В печь загружают жидкий или в виде чушек чугун и стальной лом в разных соотношениях в зависимости от разновидности мартеновского процесса.

Серьезным недостатком мартеновского процесса получения стали является его продолжительность (7—10 ч) и значительный расход топлива. С целью совершенствования и ускорения мартеновского процесса применяют кислород для обогащения воздушного дутья или непосредственного введения его в ванну с металлом через свод печи. На некоторых заводах комбинируют способы применения кислорода и даже разрабатывают для этого двухванные печи.

Получение стали в электрических печах основано на плавлении шпхты при использовании электрической энергии. Отсутствие окислительного пламени и доступа воздуха в электрических печах позволяют лучше управлять процессом плавки и получать сталь точно заданного состава.

В нашей стране этот способ применяют для выплавки высококачественных углеродистых и легированных сталей, сплавов на основе никеля и кобальта.

По принципу преобразования электрической энергии в тепловую электрические печи делятся на дуговые и индукционные. Для наклона и слива металла и шлака печь оборудована роликами с электроприводом.

В дуговых электрических печах плавят отходы сталеплавильного прокатного производства, а также привозной стальной лом. В зависимости от состава сырья и материала, а также футеровки печей процесс плавки может носить основной или кислый характер.

Выплавка стали в индукционных печах применяется реже, чем в дуговых. Такая печь состоит из индуктора в виде катушки, окружающей огнеупорный тигель, куда загружают металл для плавки. При включении электрического тока в катушке образуется магнитное силовое поле, пронизывающее металл. За счет поля в металле индуктируются вихревые токи, которые нагревают и плавят его.

В индукционных печах получают легированные стали с малым содержанием углерода и различные сложные сплавы.

Рис. 3. Схемы дуговой (а) и индукционной (б) электрических печей

Металл, залитый в ковш, выдерживают в течение 10 мин для выравнивания его состава и выделения газов и неметаллических включений. После этого ковш подают на разливку.

Изложницы представляют собой чугунные или стальные сосуды определенной формы, позволяющие получать слитки квадратного, прямоугольного, многоугольного или круглого сечения в зависимости от назначения получаемых слитков. Изложницы заполняют жидким металлом из ковша сверху через центральный литник по каналам или снизу (сифонная разливка). Разливкой сверху получают крупные слитки массой до 35—45 т для прокатки.

Сифонная разливка применяется для получения слитков массой до 14—16 т высокого качества.

При непрерывной разливке сталь из разливочного ковша через промежуточный ковш равномерной струей заливается в кристаллизатор, представляющий короб, охлаждаемый проточной водой. Здесь быстро формируются стенки слитка, откуда он вытягивается валками с определенной скоростью, равной скорости кристаллизации. Ниже валков слиток полностью отвердевает и от него кислородной горелкой отрезаются заготовки-необходимой длины, которые автоматически направляются на транспортные тележки.

Непрерывная разливка стали обеспечивает высокое качество слитков, уменьшает потери металла и повышает производительность труда.

Качество стали повышается при разливке за счет применения ее вакуумирования. Этот метод заключается в удалении из стали растворенных газов путем вакуумной обработки стали в ковшах перед ее разливкой в изложницы и разливочную машину. В результате сталь становится более пластичной и прочной.

Разливка стали в вакууме применяется для получения высококачественных и легированных марок сталей. Этот способ требует применения дополнительного сложного оборудования.

Читать далее: Основные марки сталей и чугунов, применяемых при производстве и ремонте автомобилей

Категория: - Автомобильные эксплуатационные материалы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Технология производства стали. Процесс производства стали. Технологический процесс производства стали. Схема производства стали. Раскисления стали.

Стали – железоуглеродистые сплавы, содержащие практически до 1,5% углерода, при большем его содержании значительно увеличиваются твердость и хрупкость сталей и они не находят широкого применения (теоретически до 2,14%). Основными исходными материалами для производства стали являются передельный чугун и стальной лом (скрап).

Технология производства стали

Содержание углерода и примесей в стали значительно ниже, чем в чугуне. Поэтому сущность любого металлургического передела чугуна в сталь – снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Железо окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильных печах:

2Fe + O2 = 2FeO + Q

Одновременно с железом окисляются кремний, фосфор, марганец и углерод. Образующийся оксид железа при высоких температурах отдает свой кислород более активным примесям в чугуне, окисляя их.

Процесс производства стали

Процессы выплавки стали осуществляют в три этапа.

1. Первый этап – расплавление шихты и нагрев ванны жидкого металла. Температура металла сравнительно невысокая, интенсивно происходит окисление железа, образование оксида железа и окисление примесей: кремния, марганца и фосфора.

Наиболее важная задача этапа – удаление фосфора. Для этого желательно проведение плавки в основной печи, где шлак содержит CaO. Фосфорный ангидрид P2O5 образует с оксидом железа нестойкое соединение (FeO)3 x P2O5. Оксид кальция CaO – более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает P2O5 и переводит его в шлак:

2P + 5FeO + 4CaO = (CaO)4 x P2O5 + 5Fe

Для удаления фосфора необходимы невысокие температура ванны металла и шлака, достаточное содержание в шлаке FeO. Для повышения содержания FeO в шлаке и ускорения окисления примесей в печь добавляют железную руду и окалину, наводя железистый шлак. По мере удаления фосфора из металла в шлак, содержание фосфора в шлаке увеличивается. Поэтому необходимо убрать этот шлак с зеркала металла и заменить его новым со свежими добавками CaO.

2. Второй этап – кипение металлической ванны. Начинается по мере прогрева до более высоких температур. При повышении температуры более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты:

FeO + C = CO + Fe — Q

Для окисления углерода в металл вводят незначительное количество руды, окалины или вдувают кислород. При реакции оксида железа с углеродом, пузырьки оксида углерода CO выделяются из жидкого металла, вызывая «кипение ванны». При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам CO, а также газы, проникающие в пузырьки CO. Все это способствует повышению качества металла. Следовательно, этот этап — основной в процессе выплавки стали.

Также создаются условия для удаления серы. Сера в стали находится в виде сульфида (FeS), который растворяется также в основном шлаке. Чем выше температура, тем большее количество сульфида железа FeS растворяется в шлаке и взаимодействует с оксидом кальция CaO:

FeS + CaO = CaS + FeO

Образующееся соединение CaS растворяется в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак.

Раскисление стали

3. Третий этап – раскисление стали. Заключается в восстановлении оксида железа, растворённого в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Способы раскисления стали

Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают большим сродством к кислороду, чем железо. В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, Al2O5, которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь, при этом в стали снижается содержание неметаллических включений и повышается ее качество .

В зависимости от степени раскисления выплавляют стали:

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа (Ni, Co, Mo, Cu), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

www.mtomd.info

Способы производства стали

Способы производства стали

Сталь сравнению с чугуном содержит меньше углерода, кремния, серы и фосфора, следовательно, для получения стали из чугуна нужно уменьшить содержание этих веществ. Производство стали основывается на окислении примесей, содержащихся в чугуне.

Сталь производят из чугуна и металлолома. Сначала кислород, который поступает с воздухом, окисляет железо и углерод:

2Fe + O2 = 2FeO

2C + O2 = 2CO.

Затем образован феррум (II) оксид окисляет примеси — кремний, марганец, фосфор и углерод:

Si + 2FeO = SiO2 + 2Fe

Mn + FeO = MnO + Fe

2P + 5FeO = P2O5 + 5Fe

C + FeO = CO + Fe.

За счет теплоты, выделяющейся при реакции, поддерживается высокая температура. Полученные оксиды кремния (IV) и фосфора (V) реагируют с флюсами с образованием легкоплавких шлаков, которые удаляют из печи:

P2O5 + СaCO3 = Ca3 (PO4) 2 + CO2

SiO2 + СaCO3 = CaSiO3 + CO2.

Избыток феррум (II) оксида удаляют с помощью розкисникив (марганца, ванадия, титана), которые восстанавливают феррум с феррум (II) оксида:

Mn + FeO = MnO + Fe.

Дополнительно в процессе выплавки стали добавляют так называемые легирующие добавки (кобальт, никель, вольфрам, хром и др.), которые предоставляют стали коррозионной стойкости, прочности и других свойств, необходимых при ее применении.

Итак, процесс выплавки стали является окислительно-восстановительным процессом.

Существует несколько способов переработки чугуна в сталь: конвертерный, мартеновский и электротермический.

Конвертерный способ производства стали предложил английский инженер-изобретатель Генри Бесемер в 1856 году. В этом методе используют специальный конвертер, который имеет грушевидную форму и может вращаться. Он изготовлен из стальных листов, а изнутри он изложен огнеупорным кирпичом. Конвертер работает периодически. Конвертер наполняют в наклонном положении расплавленным чугуном и металлоломом, а производство проводят в вертикальном положении. В конвертер через специальную камеру и отверстия нагнетается воздух, окисляет примеси. После окончания процесса подачу воздуха прекращают, переводят конвертер в горизонтальное положение, выпускают шлак и добавляют розкисникы. Весь процесс длится 15-20 минут. Готовую сталь выливают в ковш и направляют в другие цеха.

По кислородно-конвертерного способа вместо воздуха в конвертер продувают кислород. Обогащение кислородом сокращает продолжительность продувки, а также увеличивает производительность конвертера.

При мартеновском методе, который предложил в 1864 году французский металлург Пьер Мартен, металлолом, чугун и флюсы загружают в печь через завалочные окна. В мартеновских печах сжигают мазут или предварительно подогретые газы. Кислород или воздух пропускают над расплавленным чугуном. Готовый металл выпускают из печи через отверстия, расположенные в низкой части подины. На время плавки выпускное отверстие забивают огнеупорной глиной. Для интенсификации мартеновского процесса воздух обогащают кислородом.

Переработку чугуна в сталь осуществляют также в электрических дуговых печах при температуре 2000 º С и выше. Это способствует более удалению фосфора и серы за счет связывания их в шлаки. В электропечах выплавляют высококачественные углеродные и легированные стали и ферросплавы.

xn----7sbfhivhrke5c.xn--p1ai