- собрать агрегат из таких заготовок, а спустя пару месяцев купить нержавеющую трубу вновь, так как старая прохудилась;

- оставить заготовки на некоторое время (неделю-другую) на воздухе, чтобы защитная пленка восстановилась естественным путем;

- ускорить процесс – выполнить пассивацию металла.

- Электрохимическая — это развал металла в электролитах.

- Химическая — это разрушение металла от воздействия окружающей среды.

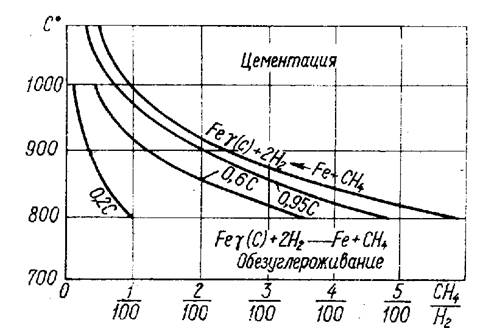

- Разъедание окалины при помощи соляной и серной кислоты. Необходимо соблюдать строжайший контроль насыщенности раствора и температуры.

- Промывание водой.

- Погружение в ванну со смесью плавиковой и азотной кислоты.

- Тщательная промывка.

- Сначала производится очистка от всех следов грязи, ржавчины, а также жирных пятен. Состав наносится на полчаса.

- Заключительная обработка пассиватором.

- болгарка;

- шлифовальные круги с разной зернистостью;

- столярный клей;

- наждачная бумага;

- полировальная паста.

- очистки поверхности от окалины, окислов;

- улучшения внешнего вида, осветления поверхности;

- повышения коррозионной стойкости;

- выявления дефектов отливок, сварных швов и наплавленного металла.

- на воздухе при комнатной температуре;

- в сушильном шкафу или калорифере при температуре от 50 до 80 °С;

- обдувкой теплым сжатым воздухом, очищенным от пыли, влаги и масла.

- Подготовка материала

- Приготовление электролита

- Проведение электрического тока

- Обработка металла после процедуры пассивации

-

Электрохимическая пассивация

-

Химическая пассивация

-

Пассивация стали

-

Пассивация меди

-

Пассивация цинков

-

Пассивация железа

Пассивация и очистка нержавеющего трубопровода и емкостного оборудования. Пассивация трубопроводов из нержавеющей стали

Пассивация и очистка нержавеющего трубопровода и емкостного оборудования

Пассивация - перевод поверхности металла в неактивное (пассивное) состояние. В таком состоянии замедляются или полностью останавливаются процессы коррозии. Иначе говоря пассивация - химический метод защиты от коррозии.

Нержавеющую сталь считают материалом, который пассивирован естественно, так как содержит хром как лигирующий элемент, который формирует очень тонкий слой окиси хрома на поверхности стали. Этот слой ответственнен за пассивированное неактивное состояние нержавеющей стали. Должным образом пассивированная сталь может сопротивляться коррозии во влажном воздухе и в слабосоленой воде. Однако, если этот слой поврежден, способность нержавеющей стали противостоять коррозии утрачивается, и для восстановления окисного слоя стали необходима пассивация.

Когда необходима пассивация

Для нового оборудования все зависит от изготовителя. Например оборудование для производства пива высокого уровня на последних этапах производства часто погружают в азотную кислоту, и скорее всего перед использованием понадобится только хорошая чистка для удаления масляных остатков. Но производители более бюджетного оборудования могут пропустить этап погружения в качестве экономии.

Но в любом случае мы рекомендуем шаг тщательной очистки и пассивации. Тщательная очистка требуется чтобы удалить масла, полировочные составы и другие загрзняющие вещества.

Так же обратите внимание на пассивацию в момент, когда вы считаете, что повредили защитный слой хрома. Это пятна, которые требуют дополнительной очистки любые царапины, вмятины на нержавеющей стали, воздействие от обычной стали или железной губки. Кроме того, если оборудование находится в постоянной эксплуатации хорошо было бы использовать метод пассивации в качестве ежегодной профилактической меры.

Примеры элементов оборудования из нержавеющей стали, подвергнутых коррозии, и результаты проведенной нами пассивации.

< Назад

nova-aqua.ru

Трубы из нержавеющей стали: пассивация

Нержавеющая сталь защищена от коррозии за счет добавления в сплав большого количества хрома или никеля. Но для того чтобы защита действительно работала, необходимо помнить о ее механизме и особых условиях эксплуатации этого материала.

Хром и никель достаточно активны, чтобы окисляться на воздухе или в воде. Но в отличие от стали, при окислении на поверхности этих металлов образуется тонкая (всего несколько атомов) оксидная пленка, которая и препятствует дальнейшему проникновению кислорода в металл.

Из этого следует, что обязательным условием эффективности защиты является эта пленка. В обычных условиях нет необходимости в каких-либо специальных процедурах для ее образования. Труба нержавеющая на воздухе или в воде самостоятельно покрывается оксидами за некоторое время.

Но в иных случаях приходится человеку помогать природе. К примеру, трубы из нержавеющей стали подверглись механической или термической обработке — их гнули, резали, полировали, наносили резьбу, царапали, варили электрической дугой. А после этого заготовки предполагается собрать в какой-нибудь агрегат, где к металлу не будет доступа кислорода — бойлер, трубопровод для масел или котловой воды и пр.

В таком случае защитная оксидная пленка, нарушенная при обработке, не успеет образоваться вновь. И тут есть три варианта:

Как это делается?

Цена трубы нержавеющей заставляет задуматься о способах ее эффективной защиты от коррозии. Поэтому ответственный человек обязательно изучит возможность восстановления оксидной пленки. Благо промышленность предлагает достаточно методов, которые позволяют не ждать естественного окисления.

Пассивация — обработка металла химически активными окислителями. Если на воздухе защитная пленка будет восстанавливаться несколько дней или даже больше недели, то под воздействием разбавленной азотной кислоты процесс пройдет за несколько минут. И трубу из нержавейки можно будет сразу же монтировать в трубопровод или какой-либо агрегат.

Так как азотную кислоту не продают в обычных магазинах, можно воспользоваться специальными гелями, растворами, пастами, которые есть в свободной продаже. Они восстанавливают оксидную пленку так же хорошо, как и кислота.

Феррос

Наши сотрудники ведут свою деятельность начиная с 2003 года. Направление, которое легло в основу нашей компании, это поставки, транспортировка и продажа металлопроката, а также его производных, таких как оцинкованные, электросварные и нержавеющие трубы, стальная и двутавровая балка, трубы ВГП, стальные отводы, листовой прокат, профнастил и т.д.

Подробнее

Продукция и услуги

Компания предлагает богатый ассортимент металлопроката, значительную долю которого составляет черный металлопрокат, оцинкованные трубы, стальная балка, а также широкий ряд других изделий. На сайте представлены все основные типы труб: оцинкованные трубы, нержавеющие трубы, чугунные, бесшовные и электросварные трубы. А также жаропрочные нержавеющие трубы и нержавеющие трубы ВГП.

Подробнее

Наши преимущества

Компания ценит своих клиентов и делает все возможное для того, чтобы процесс приобретения продукции был максимально простым и удобным, а ее ассортимент металлопродукции был разнообразен и своевременно пополнялся. Так, например, если вы хотите купить балку редкого типа или размера, либо подобрать нужные вам нержавеющие трубы, достаточно лишь подать заявку нашему менеджеру, и мы найдем то что вы искали.

Подробнее

ferros-met.ru

Обработка нержавейки после сварки: рекомендации

Как ни странно, но и на качественной, хорошей нержавеющей стали со временем могут появиться следы ржавчины. Это происходит, как правило, в так называемой «агрессивной среде», при повышенной влажности и температуре. Чтобы этого не случилось, не следует допускать соприкосновения стали с пылью и стружкой металла.

Сварка нержавейки.

При последующей обработке не подвергайте изделие вредному и разрушительному воздействию щелочи и кислот. После сварки на поверхности изделия образуется тонкий оксидный слой. Он ослабляет сопротивление соединения к коррозии. Коррозия разделяется на электрохимическую и химическую.

Способы обработки нержавеющей стали после сварки

Для этого вам потребуется специальный защитный костюм и маска. Как правило, при травлении используются серная, соляная, плавиковая или азотная кислоты в виде гелей, паст, аэрозолей, спреев. Для травления швов лучше применять пасты с очень густой консистенцией. Пасту необходимо наносить кистью, очень ровным слоем.

Первый способ — травление кислотами.

Процесс травления нержавеющей стали кислотами.

В воздухе образуются пары кислот, это требует серьезного подхода к защите кожи и органов дыхания. Данный процесс имеет множество различных вариаций с концентрацией состава, временем и последовательностью действий.

Электролитическое травление является одним из способов кислотного травления. В ванну пропускается электрический ток, либо постоянный, либо переменный, он оказывает механическое воздействие. Вышеописанные способы очень сложны и требуют крупных финансовых вложений.

Второй способ — травление уже готовыми смесями кислот после сварки.

Это легкодоступный метод очистки. Что касается мер предосторожности, то пасту нельзя нагревать, подвергать воздействию прямых солнечных лучей. В помещении должна быть хорошая вентиляция, эти составы обладают едким, неприятным запахом. Если паста попадет на кожу, немедленно промойте это место водой.

Вернуться к оглавлению

Механические способы и термообработка после сварки

Минимальная обработка — это удаление шлака и окалины методом шлифовки шва щеткой из нержавеющей стали. В некоторых случаях этого недостаточно, и необходима дополнительная химическая обработка. Очень распространена шлифовка мелкозернистой наждачной бумагой.

Травление изделия из нержавейки с помощью кислоты.

Механические способы — это обдувание песком, жидко-абразивная и гидропескоструйная очистка. Обязательное условие — минимум содержания железа в песке. После такой очистки идет пассирование поверхности.

Термообработка нержавейки подразделяется на несколько видов: закалка (максимальная температура и быстрое охлаждение), отжиг (нагревание металла и медленное охлаждение), нормализация (похожа на отжиг, разница в том, что охлаждение происходит на свежем воздухе, а не в печи), отпуск (проводится после закалки).

От правильного нагрева заготовки зависит итоговый результат и качество изделия. Под воздействием жара металл меняет свою структуру и свойства. При перегреве приобретает нежелательную крупнозернистую структуру. Следить за температурой нагрева необходимо очень внимательно. Например, пережог является браком, который уже не подлежит исправлению.

Химико-термическая обработка нержавейки — термическая обработка с нанесением различных элементов на поверхность (хром, алюминий, азот и др.)

Вернуться к оглавлению

Особенности пассивации нержавеющей стали

Такой способ очистки поможет устранить все загрязнения с поверхности металла, а также создаст необходимую устойчивость к коррозии, поспособствует улучшению внешнего вида изделия, сохранит от возможного загрязнения в дальнейшем. Пассивация — это защитная пленка, которая образуется на поверхности металла и надежно защищает его от повреждений и разрушения. Пассиватор нужно наносить на полчаса, можно и на влажную поверхность.

Методом распыления средство равномерно распределяется по всей поверхности.

После того как необходимое время выдержано, пассиватор удаляется с изделия. Для этого, как правило, используется водный компрессор.

Вернуться к оглавлению

Полировка сварных швов

Для того чтобы изделие после сварки обрело законченный вид сварочные швы необходимо обработать шлифовальным станком.

После сварки нужно привести изделие в должный, законченный вид, придать ему блеск, лоск и сияние. Благодаря применению новых технологий в полировке время на проведение этой работы значительно сократилось, а качество возросло.

Полировка — это использование специального шлифовального станка. Режим необходимо выбирать тот, который порекомендовал производитель. Особенности полированных труб заключаются в том, что они имеют безупречный внешний вид, отличаются износостойкостью и долговечностью. Полировка может быть ручной, ультразвуковой и машинной. В домашних условиях может подойти обычная наждачная бумага, шлифовальные абразивные материалы, напильники.

Первый шаг — избавиться от грубого шва, сделать поверхность гладкой и однородной. Для выполнения этой задачи вам потребуется доводочный круг. Он с легкостью снимет грубый шов, удалит окалину. Теперь поверхность подготовлена к дальнейшим действиям.

Второй шаг — выведение рисок от первой обработки. Поверхность доводится до состояния, близкого к конечному. Иногда на этом этапе можно остановиться. Поверхность уже сейчас хорошо выглядит.

Третий шаг — финальная полировка. Доведение металла до зеркального блеска. При этом при полировке нержавейки с поверхности удаляются микроскопические дефекты, а при шлифовке — грубые.

Вернуться к оглавлению

Шлифовка: практические рекомендации

Классификация сварных швов по положению в пространстве.

При выполнении такой работы не забудьте хорошо подготовиться. Следует надеть маску во избежание попадания пыли в глаза. Шлифовке подлежат изделия, которые имеют явно заметные дефекты: потертости, царапины и так далее. Вам потребуются шлифовальные головки, которые имеют абразивные ленты.

Для получения желаемого результата шлифуют сталь в несколько заходов. Запомните, что правильно подобранные материалы и инструменты позволят вам снизить время работы и повысить ее качество, это гарантия отличного результата.

Шлифовка готовых изделий выполняется с помощью абразивной шкурки. Этот материал имеет бумажную или тканевую основ с покрытием самой различной зернистости. Мокрая шлифовка делается при помощи водостойких шкурок. Покрытия могут выполняться из стекла, а также кремния. Шлифовка является заключительным этапом процесса обработки нержавейки после сварки. Она равномерно снимает все верхние слои.

Материалы, которые вам потребуются:

Для шлифовки сварочных швов на изделиях из нержавейки понадобится болгарка.

Первым делом нужно убрать наплывы металла со сварного шва. Сделать это можно болгаркой. Если поверхность в достаточной степени гладкая и ровная, то можете сразу приступать ко второму этапу. Приготовьте войлочный круг, с помощью обычного шпателя наносите на поверхность обрабатываемого изделия столярный клей. Аккуратно и осторожно пройдитесь по абразивной крошке, которую можно получить из наждачной шкурки.

Затем отшлифуйте поверхность еще три-четыре раза. При этом размер абразива должен уменьшаться. Поверхность нержавейки требуется промывать после каждой шлифовки.

Она должна быть идеальной, абсолютно гладкой и ровной, без шероховатостей. Иначе придется переделывать все заново. На следующем этапе вам понадобится войлочный круг и полировальная паста. Лучше найти алмазную, со степенью зернистости, соответствующей вашему металлу. Это финишная полировка, убирающая видимые риски. Вы увидите, как поверхность преображается и становится более гладкой.

Вернуться к оглавлению

Несколько слов в заключение

Итак, о плюсах стали известно уже очень давно. Материал «нержавейка» плотно вошел в жизнь каждого человека. Ему есть место практически повсюду, даже на современной кухне многие предметы выполнены из качественной нержавеющей стали. Такая популярность обусловлена хорошими характеристиками и свойствами данного чудесного металла.

После должной обработки он выглядит безупречно красиво, в его зеркальной поверхности можно разглядеть собственное отражение. Данный материал является одним из самых прочных, крепких и долговечных. Устойчивость этого материала просто поражает. Но для того чтобы все было именно так, придется немного повозиться.

Обработка стали после сварки — довольно трудоемкая, сложная и кропотливая задача. Она требует настоящего мастерства, профессионализма и абсолютной точности исполнения. Начинающему домашнему мастеру будет непросто освоить эту замысловатую науку, но при правильном и ответственном подходе результат труда вас, несомненно, порадует.

Самое главное, не забывайте об опасности, с которой можете столкнуться при выполнении такой работы, очень важно соблюдать все меры предосторожности. А потом придет необходимый опыт, навыки и сноровка.

moiinstrumenty.ru

РД 302-07-19-92 Пассивирование заготовок, отливок, узлов и деталей трубопроводной арматуры из коррозионностойких сталей и сплавов. Типовые технологические процессы

РД 302-07-19-92

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПАССИВИРОВАНИЕ ЗАГОТОВОК, ОТЛИВОК, УЗЛОВ И ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ ИЗ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ И СПЛАВОВ. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

Дата введения 1994-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН НПОА "Знамя труда" им. И.И.Лепсе исполнители: Ольховская С.Г.; Краснянский Б.Г.; Мещеряков А.В.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ листом утверждения от 15.12.92 г.

Зарегистрирован за N 19.

3. ВЗАМЕН ОСТ 26-07-2035-81.

4. Ссылочные нормативно-технические документы.

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

1 | 2 |

ГОСТ 201-76 | 2.1.4; 4.1 |

ГОСТ 443-76* | 4.1 |

________________ * На территории Российской Федерации документ не действует. Действует ТУ 38.401-67-108-92, являющиеся авторской разработкой. За дополнительной информацией обратитесь по ссылке, здесь и далее по тексту - Примечание изготовителя базы данных. | |

ГОСТ 701-89 | 2.1.6; 2.1.13.5; 2.3.9; 4.1 |

ГОСТ 2263-79 | 2.1.4; 4.1 |

ГОСТ 5100-85 | 4.1 |

ГОСТ 6552-80 | 2.1.4; 4.1 |

ГОСТ 6552-80* | 4.1 |

________________ * Текст документа соответствует оригиналу (повтор). - Примечание изготовителя базы данных. | |

ГОСТ 9175-77* | 4.1 |

______________ * Вероятно ошибка оригинала. Следует читать: ГОСТ 9179-77, здесь и далее по тексту. - Примечание изготовителя базы данных. | |

ГОСТ 10484-78 | 2.1.13.5; 4.1 |

ГОСТ 12966-85 | 4.1 |

ГОСТ 12.3.008-75 | 7.1 |

ГОСТ 13078-78 | 2.1.4; 4.1 |

ГОСТ 17299-78 | 4.1 |

ГОСТ 23844-79 | 4.1 |

СОГЛАСОВАНО Представитель ПЗ 953 Мустафин Ю.А. "14" декабря 1992 г. |

ЛИСТ УТВЕРЖДЕНИЯ

ПАССИВИРОВАНИЕ ЗАГОТОВОК, ОТЛИВОК, УЗЛОВ И ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ ИЗ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ И СПЛАВОВ. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

РД 302-07-19-92

Первый зам. директора ЦКБА | В.А.Айриев |

Зам. главного инженера | Э.А.Макаров |

Зам. директора НТИЦ | Р.И.Хасанов |

Начальник отдела 161 | А.А.Косарев |

Начальник отдела 933 | С.Г.Ольховская |

Начальник сектора отд. 933 | Б.Г.Краснянский |

Ведущий инженер-технолог отд. 933 | А.В.Мещеряков |

Настоящий документ распространяется на процессы химического пассивирования и травления заготовок, отливок, деталей и узлов трубопроводной арматуры, изготовленных из коррозионностойких сталей и сплавов.

Руководящий документ устанавливает последовательность выполнения и параметры основных технологических операций, входящих в процесс химического пассивирования в зависимости от вида и материала заготовок, деталей и узлов, а также требования, предъявляемые к качеству обработанной поверхности, способы приготовления и корректировки растворов, меры, обеспечивающие экологическую безопасность применяемой технологии.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Химическое пассивирование поверхности заготовок, деталей и узлов арматуры, изготовленных из коррозионностойких сталей и сплавов производится с целью:

Процесс пассивирования заключается в растворении химическим способом вкреплений частиц углеродистого материала после удаления окалины механическим способом и в формировании тонкой защитной пленки на поверхностях коррозионностойкого материала, либо в размягчении окалины химическим способом с последующим ее удалением неметаллическими щетками.

1.2. Химическое пассивирование назначается в том случае, когда конструкция детали или узла обеспечивает полное удаление остатков кислоты при последующей промывке. При наличии в деталях, узлах карманов, узких каналов, глухих гладких и резьбовых отверстий, не позволяющих полностью удалить остатки кислоты, а также на сборках трубопроводов (труба, штуцер, гайка), имеющих разные марки сталей, химическая обработка, включая операции травления и пассивирования, не производится.

1.3. В зависимости от назначения изделий, типа узлов и деталей, марки материала, из которых они изготовлены, устанавливается вид химической обработки по одному из режимов, рекомендуемых настоящим руководящим документом.

1.4. Необходимость химической обработки деталей и узлов арматуры должна быть указана в чертежах. В технических требованиях чертежа делается запись по типу: "Покрытие - Хим. пас. по режим I". При использовании химической обработки для осветления, травления и пр. в литейном, кузнечно-штамповочном, сварочном и сильфонном производстве в технологической документации должна быть произведена аналогичная запись.

1.5. Для предотвращения образования трудноудаляемой окалины и пригаров детали, подлежащие химическому пассивированию, перед термообработкой, сваркой и другими операциями, связанными с нагревом, необходимо очистить от смазки и прочих жировых загрязнений.

2. РЕЖИМЫ ХИМИЧЕСКОГО ПАССИВИРОВАНИЯ УЗЛОВ И ДЕТАЛЕЙ АРМАТУРЫ

2.1. Режим I. Химическое пассивирование деталей и узлов из коррозионностойких сталей.

2.1.1. Химическому пассивированию по режиму I подвергаются литые, кованные, штампованные и сварные заготовки, детали и узлы арматуры, изготовленные из сталей следующих марок 10Х18Н9Л, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ, 16Х18Н12С4ТЮЛ, 07Х20Н25МЗД2ТЛ, 05Х18АН5ФЛ, 12X17, 14X17h3, 07X16Н4Б, 07Х21Г7АН5, 08X18h20T, 12Х18Н9Т, 10X18H9, 12Х18H9, 15Х18Н12С4ТЮ, Х32Н8, 06ХН28МДТ, 10Х17Н13МЗТ, сплава XH60BТ, a также детали из указанных марок с наплавками стеллитом ВЗК, ЦН6, ЦН6М-67, ЦН6Л, ЦН12-67, ЦН12М-67, УОНИ-13/h2-BК, 06Х20Н10МЗДЗС4Л.

2.1.2. Детали, сборки и заготовки, включая отливки, поковки, штамповки подвергаются обработке по следующей технологической схеме:

2.1.3. Механическая очистка включает в себя дробеметную и дробеструйную обработку, обработку абразивными кругами и крацщетками.

Дробеметная обработка производится в дробеметных камерах. Очистка производится литой дробью марки ДЧЛ. В дробеструйных аппаратах используется металлическая дробь или металлический песок различных фракций от 0,15 до 1,00 мм. Зернистость дроби и давление воздуха в дробеструйных аппаратах выбирают в зависимости от толщины стенок обрабатываемых деталей и состояния поверхности. Резьбу и другие поверхности, не подлежащие механической очистке, изолируют при помощи резиновых насадок и колец.

Интервал времени между дробеметной (дробеструйной) обработкой и последующей пассивацией не должен превышать более 8 часов.

Примечание. При использовании для механической очистки нержавеющих материалов (дробь, крацщетки), при условии полной очистки от окалины заготовок, деталей и узлов, допускается операции химической пассивации не производить.

2.1.4. Химическое обезжиривание производится в растворе следующего состава:

а) натр едкий по ГОСТ 2263-79 | - 50-70 г/л |

б) сода кальцинированная по ГОСТ 5100-85 | - 30-40 г/л |

в) тринатрийфосфат по ГОСТ 201-76 | - 15-20 г/л |

г) жидкое стекло натриевое по ГОСТ 13078-78* | - 5 г/л |

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 13078-81. - Примечание изготовителя базы данных.

Температура раствора - 50-70 °С

Время выдержки - 15-20 мин.

Примечания: 1. Электрохимическое обезжиривание может производиться в ванне того же состава при плотности тока от 5 до 10 А/дм, температуре от 60 до 70 °С.

2. Допускается использовать другие составы растворов, обеспечивающие полное обезжиривание обрабатываемой поверхности.

2.1.5. После обезжиривания детали промыть в горячей проточной воде при температуре от 70 до 90 °С, а затем в холодной проточной воде. Минимальная продолжительность промывки - 20 сек.

2.1.6. Пассивирование заготовок, деталей и узлов из вышеперечисленных марок сталей производится в растворе следующего состава:

кислота азотная концентрированная по ГОСТ 701-89 - 250-350 г/л.

Температура раствора - 18-30 °С.

Время выдержки от 0,5 до 2,0 часов (в зависимости от состояния поверхности),

2.1.7. Нейтрализация деталей производится в растворе, содержащем 50 г/л кальцинированной соды, при комнатной температуре. В случае, если промывка в холодной воде, а затем в горячей гарантируют качественную отмывку деталей от кислоты (качество отмывки проверяется с помощью универсальной индикаторной бумаги), операция нейтрализации может быть опущена.

2.1.8. После пассивирования и последующей нейтрализации детали тщательно промываются многократным погружением в ванну с холодной проточной водой (не менее 3-х раз), а затем промываются в ванне с горячей проточной водой при температуре 60-90 °С.

2.1.9. Литые заготовки с трудноудаляемой окалиной из сталей марок 15Х18Н12С4ТЮ и 12X18H9, а также заготовки из других сталей при неудовлетворительном состоянии поверхности после пассивирования проходят весь цикл обработки, начиная с дробеструйной, повторно.

2.1.10. При химической обработке деталей и узлов, имеющих наплавку стеллитом ВЗК, ЦН6, ЦН6М-67, ЦН6Л, ЦН12-67, ЦН12М-67, УОНИ-13/Н1-БК, и 06Х20Н10МЗД3СЛ6 припуск на механическую обработку наплавки и прилегающих к ней поверхностей должен быть не менее 2,5 мм на сторону и должен охватывать как наплавку, так и прилегающие к ней поверхности на ширине 5 мм от наплавки, а при ширине поверхности менее 5 мм - по всей ширине поверхности.

Поверхности, связанные с наплавками и определенные жесткими допусками (соосность, параллельность), механически обрабатываются после химической обработки.

2.1.11. Сушка производится одним из трех способов:

2.1.12. После сушки производится визуальный контроль состояния внешней поверхности обработанных заготовок, отливок деталей и узлов в соответствии с разделом 5. При неудовлетворительном состоянии поверхности заготовок, деталей и узлов все технологические операции производятся повторно.

2.1.13. В тех случаях, когда удаление окалины механическим способом невозможно (чистовые детали после термообработки) следует производить травление в азотно-плавиковых растворах.

2.1.13.1. Травление обеспечивает химическое удаление окалины и окисных пленок после операций, связанных с термическим воздействием с образованием окислов (наплавки, сварки и термообработки).

2.1.13.2. Травлению подвергаются детали и узлы из сталей марок, перечисленных в п.2.1.1 за исключением сталей с содержанием никеля менее 8%, например 14Х17Н2, 12X17.

2.1.13.3. Технологическая схема процесса травления состоит из следующих последовательно производимых операций.

2.1.13.4. Операции химического обезжиривания и последующей промывки производятся согласно п.п.2.1.4, 2.1.5.

2.1.13.5. Травление деталей и узлов производится в растворе следующего состава:

а) кислота азотная концентрированная по ГОСТ 701-89 | - 150-250 г/л |

б) кислота фтористоводородная по ГОСТ 10484-78 | - 50-80 г/л |

Температура раствора 18-30 °С.

Время выдержки от 0,3 до 10 часов в зависимости от состояния поверхности металла и концентрации кислоты в ванне.

2.1.13.6. При обработке деталей, имеющих наплавки, необходимо учитывать требования, изложенные в п.2.1.10 настоящего РД.

2.1.13.7. Операция нейтрализации производится в соответствий с п.2.1.7.

2.1.13.8. Промывочная операция после травления и нейтрализации производится многократным погружением в ванну с холодной водой.

2.1.13.9. Окалина, размягченная в процессе травления, травильный шлам с поверхности удаляются тщательной очисткой неметаллическими щетками и смывом водой.

Если в результате очистки щетками не удается удалить окалину и шлам, то необходимо повторно обработать детали в растворе травления.

2.1.13.10. Промывка после очистки шлама производится в горячей проточной воде при температуре от 70 до 90 °С.

2.1.13.11. Сушка производится согласно п.2.1.11.

2.1.13.12. Контрольные операции производятся согласно п.2.1.12.

2.1.13.12. После травления в азотно-плавиковом растворе пассивирование допускается не производить.

2.2. Режим II. Химическое пассивирование деталей арматуры, предназначенной для спецпродуктов.

2.2.1. Химическому пассивированию по режиму II подвергаются изделия в собранном виде из сталей марок 08X18h20T, 12X18H9T и 14X17h3, предназначенные для работы в среде со спецпродуктами (типа 030 и амидола).

Химическое пассивирование по режиму II обеспечивает тщательную очистку от масел, продуктов окисления стали (пленок, окалины и других) и придает ей каталическую инертность при работе со спецпродуктами.

2.2.2. Перед химическим пассивированием сварные швы и околошовные зоны деталей подвергаются механической очистке с целью полного удаления окалины и остатков флюса.

2.2.3. Детали и узлы, входящие в состав арматуры, предназначенной для работы со спецпродуктами, перед пассивированием по режиму II должны быть полностью химически обработаны по режиму I, а сильфонные сборки (в зависимости от типа сильфонов) - по режимам III или IV настоящего стандарта.

2.2.4. Химическое пассивирование по режиму II включает в себя следующие операции:

2.2.5. При сборке рабочие поверхности деталей арматуры должны быть защищены от загрязнений; с этой целью необходимо обеспечить чистоту рабочего места, инструмента, используемой ветоши и пр.

2.2.6. Для обезжиривания собранные изделия заливаются хладоном с выдержкой в течение от 10 до 15 минут. Вместо хладона для обезжиривания арматуры под продукт 030 допускается применять ацетон, а под продукт амидол - бензин "Калоша".

2.2.7. После слива растворителя производится сушка арматуры продувкой теплым фильтрованным воздухом (температура от 50 до 60 °С) до полного удаления растворителя.

2.2.11.* Пассивирование под продукт 030 представляет собой операцию промывки собранной и обезжиренной арматуры 30-процентным раствором спецпродукта. Пассивирование производится непосредственно перед началом эксплуатации арматуры.

_______________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

После сборки и обезжиривания арматура под амидол не пассивируется из-за токсичности и взрывоопасности продукта. Пассивирование производится амидолом только в составе агрегата или системы, на которых она установлена.

2.2.12. Для предохранения внутренних полостей арматуры от загрязнений при транспортировке и хранении ее патрубки должны быть закрыты заглушками в соответствии с конструкторской документацией.

2.3. Режим III. Химическое пассивирование сильфонных сборок с многослойными сильфонами.

2.3.1. Химическому пассивированию по режиму III подвергаются наружные поверхности сборок с многослойными сильфонами, имеющие детали из коррозионностойких сталей марок 08X18h20T, 10X17h23M3T, ХН60ВТ, XН35BT.

Цель обработки - повысить коррозионную стойкость деталей путем удаления с их поверхности следов углеродистой стали от металлических крацщеток и режущего инструмента и образования пассивной пленки.

2.3.2. Сварные швы на сильфонных сборках, поступающих на химическую обработку, не должны иметь трещин, наплавок, прожогов, непроваренных кратеров, подрезов, пор и шлаковых включений.

2.3.3. Химическая обработка сильфонных сборок должна производиться так, чтобы гарантировать внутренние полости их от попадания химических растворов.

2.3.4. Технологическая схема обработки деталей по режиму III состоит из следующих последовательно производимых операций:

2.3.5. Операции химического обезжиривания производятся по п.2.1.4. При использовании для обезжиривания горячего щелочного раствора следует учитывать, что на верхних фланцах сильфонных сборок, которые не подвергаются обработке во избежание попадания в сильфоны используемых щелочных растворов, может выкристаллизоваться белый налет щелочи, который впоследствии должен быть удален протиркой ветошью, смоченной раствором фосфорной кислоты в спирте (200 мл фосфорной кислоты на литр этилового спирта).

2.3.6. Операции промывки после обезжиривания производятся в соответствии с п.2.1.5.

2.3.7. Травление производится в растворе, содержащем от 150 до 200 г/л фосфорной кислоты при температуре от 70 до 80 °С, продолжительность травления - от 15 до 25 минут.

2.3.8. После травления сильфонные сборки подвергаются промывке в холодной проточной воде с обработкой волосяными щетками.

2.3.9. Пассивирование производится в растворе, содержащем от 200 до 300 г/л азотной кислоты ГОСТ 701-78*, при температуре от 18 до 30 °С в течение 20 минут.

_______________

* На территории Российской Федерации документ не действует. Действует ГОСТ 701-89. - Примечание изготовителя базы данных.

2.3.10. После пассивирования сильфонные сборки промываются в холодной проточной воде.

2.3.11. Для нейтрализации остатков кислоты промытые детали погружаются на период от 15 до 20 минут в растворе, содержащий от 20 до 30 г/л кальцинированной соды; температура раствора - от 15 до 30 °С.

2.3.12. По окончании нейтрализации сборки промываются в горячей проточной воде со встряхиванием, температура воды - от 70 до 90 °С.

2.3.13. Промывка в холодной проточной воде производится путем многократного (не менее трех раз) погружения сильфонной сборки в ванну до нейтральной реакции промывной воды, оставшейся на поверхности сильфонных сборок, по универсальной индикаторной бумаге.

При использовании для промывочных операций воды хозяйственно-питьевого и промышленного водоснабжения или природной жесткой воды с общей жесткостью (сумма временной и постоянной жесткости) свыше 1,5 мг-экв/л (до 40 мг окиси кальция в литре воды) детали перед сушкой должны промываться в конденсате или дистиллированной воде с температурой от 80 до 100 °С, время выдержки - 0,5 мин.

2.3.14. Сушка сильфонных сборок осуществляется обдувкой горячим сжатым фильтрованным воздухом с последующей протиркой сильфонов бязью и промывкой в этиловом спирте.

Примечание. Допускается сушку производить в калорифере при температуре 50-80 °С с последующей протиркой сильфонов бязью.

2.4. Режим IV. Химическая обработка сильфонных сборок с однослойными сильфонами.

2.4.1. Химической обработке по режиму IV подвергаются наружные поверхности сильфонных сборок с однослойными сильфонами, в том числе имеющие швы короткоимпульсной контактной сварки.

2.4.2. Сильфонные сборки, обрабатываемые по режиму IV, должны быть предохранены от попадания во внутренние полости всех используемых растворов.

2.4.3. Технологическая схема обработки по режиму IV состоит из следующих последовательно производимых операций:

2.4.4. Операция обезжиривания производится по п.2.1.4.

2.4.5. Промывки после обезжиривания производятся по п.2.1.5.

2.4.6. Химическое пассивирование сильфонных сборок с однослойными сильфонами производится в растворе, содержащем 300 г/л азотной кислоты, при температуре от 15 до 25 °С в течение 3 часов.

2.4.7. После пассивирования сборки промываются в холодной проточной воде.

2.4.8. Операции нейтрализации, последующей промывки, сушки выполняются по п.п.2.3.9-2.3.12.

3. ОБОРУДОВАНИЕ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УЗЛОВ АРМАТУРЫ

3.1. Для подготовительных операций, операций промывки и нейтрализации используется типовое для гальванических участков оборудование. Процессы ведутся в стационарных ваннах.

3.2. Ванны для процессов пассивирования, травления в азотно-плавиковой смеси и промывные ванны, а также подвесные корзины рекомендуется изготавливать из листовой нержавеющей стали типа 08Х18Н9Т (толщина листа от 5 до 6 мм).

3.3. Ванны пассивирования, травления в азотно-плавиковой смеси должны быть оснащены бортовыми отсосами из нержавеющей стали или винипласта.

3.4. Для проведения полного комплекса операций на участке должна быть площадка для шланговой промывки, монтажные столы, сушильные шкафы или калориферы.

3.5. Участок должен быть оснащен подъемно-транспортным оборудованием (кран-балки, тельферы) и другими средствами механизации.

4. КОНТРОЛЬ И КОРРЕКТИРОВАНИЕ РАСТВОРОВ

4.1. Применяемые реактивы должны удовлетворять требованиям следующих стандартов:

кислота азотная (концентрированная) | - по ГОСТ 701-89 |

кислота ортофосфорная термическая | - по ГОСТ 6552-80 |

кислота фтористоводородная | - по ГОСТ 10484-78 |

сода кальцинированная техническая | - по ГОСТ 5100-85 |

натр едкий технический | - по ГОСТ 2263-79 |

тринатрийфосфат | - по ГОСТ 201-76 |

стекло натриевое жидкое | - по ГОСТ 13078-81 |

спирт этиловый технический | - по ГОСТ 17299-78 |

хладон 113 | - по ГОСТ 23844-79 |

бензин "Калоша" | - по ГОСТ 443-76 |

ацетон | - по ГОСТ 2768-84 |

известь строительная | - по ГОСТ 9175-77* |

______________ * Вероятно ошибка оригинала. Следует читать: ГОСТ 9179-77. - Примечание изготовителя базы данных. | |

алюминия сульфат технический | - по ГОСТ 12966-85 |

4.2. Применяемый при обезжиривании щелочной раствор при длительном использовании подвергается химическому анализу на основные компоненты не реже I раза в 2 недели; если концентрация не соответствует предложенному составу, то раствор корректируют.

4.3. Анализ травильных и пассивирующих растворов производится не реже I раза в неделю на основные составные компоненты и наличие ионов железа; накопление железа отрицательно сказывается на качестве отделки обрабатываемых деталей: появляются темные окисные пленки и затравы; при накоплении железа 20 г/л и более (в пересчете на металлическое) - раствор следует сменить.

4.4. Корректирование растворов производится по данным химического анализа путем добавления недостающих компонентов; при уменьшении содержания в растворах травления и пассивирования азотной кислоты возникает опасность точечного травления поверхности деталей.

4.5. Не реже одного раза в сутки корректируется рН нейтрализирующего раствора; раствор пригоден для дальнейшего использования при рН не менее 6.

5. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К КАЧЕСТВУ ОБРАБАТЫВАЕМЫХ ПОВЕРХНОСТЕЙ

5.1. Пассивные пленки должны быть бесцветными.

5.2. На поверхности химически обработанных деталей не допускается:

а) следы неотмытых солей;

б) растравливание поверхности деталей;

в) непрозрачные окрашенные окисные пленки;

г) продукты коррозии;

д) остатки окалины, кроме указанных п.5.3.

5.3. На поверхности химически обработанных деталей допускаются:

а) следы механической обработки деталей;

б) незначительные риски, забоины, царапины и другие повреждения поверхности, которые имелись до пассивации;

в) цвета побежалости различных оттенков в зоне сварки и местах гибки;

г) светлые матовые пятна в местах удаления продуктов коррозии;

д) следы от потеков воды;

е) остатки окалины в виде отдельных черных точек или их скопления на поверхности металла, не удаляемые механическим складыванием* стальной иглой.

_________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

5.4. Пассивированные детали контролируются визуально по состоянию поверхности и внешнему виду.

6. ОБЕЗВРЕЖИВАНИЕ ОТРАБОТАННЫХ РАСТВОРОВ ПАССИВИРОВАНИЯ, ТРАВЛЕНИЯ И ПРОМЫВНЫХ СТОЧНЫХ ВОД

6.1. Отработанные растворы пассивирования, промывные сточные воды и другие отработанные растворы, не содержащие фтор-ионы, обрабатываются по стандартной технологии, принятой для реагентной очистки.

Вышеуказанные растворы и промывные воды следует подщелачивать (10% раствором кальцинированной соды или 5-10% раствором извести) до значений рН=9,5-9,7. При этом кислота, содержащаяся в растворах, нейтрализуется, а растворенные тяжелые металлы выпадают в осадок, который оседает в отстойниках.

6.2. При использовании травильных растворов на основе фтористоводородной кислоты, требуются дополнительные меры, уменьшающие сброс фтор-ионов в сточные воды.

6.2.1. В технологическую цепь необходимо включить ванну улавливания после ванны травления, которая позволит в несколько раз снизить концентрацию фтор-ионов в промывных водах.

6.2.2. Обезвреживание отработанных травильных растворов и растворов ванны улавливания производится известью до значения рН=10,5-11,0 обрабатываемого раствора. Далее производится отстаивание растворов, после чего остаточная концентрация фтор-ионов составляет 20-40 мг/л.

6.2.3. Дальнейшее снижение содержания концентрации фтор-ионов в обезвреженных растворах и в промывных сточных водах до значений ПДК (0,2-1,0 мг/л в зависимости от региональных требований) достигается за счет разбавления стоков другими сточными водами.

6.2.4. При отсутствии возможности разбавления фторосодержащих стоков для дальнейшего понижения концентрации фтор-ионов используется дополнительная обработка сточных вод раствором трикальцийфосфата (Ca(PO)) - 500 мг/л или раствором сернокислого алюминия (Al(SO)) - 350-400 мг/л.

6.2.5. Время перемешивания сточной воды с раствором трикальцийфосфата составляет 15 минут, а с раствором сернокислого алюминия - 1,5 часа. Время отстаивания в первом случае - 1,0 час, во втором случае - 1,5 часа, а величина рН 6-7,5 в обоих случаях.

6.2.6. Для обезвреживания наиболее концентрированных растворов травления на первом этапе обезвреживания следует использовать известь - пушонку или 20% раствор известкового молока.

6.3. Осадки, полученные при обезвреживании отработанных растворов и промывных вод, подлежат обезвоживанию вместе с другими гальваническими осадками и захоронению в специально отведенных для этого местах.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Требования безопасности - по ГОСТ 12.3.008-75.

library.fsetan.ru

Пассивация и коррозия нержавеющих сталей

из "Защита от коррозии в химико-фармацевтической промышленности Издание 2"

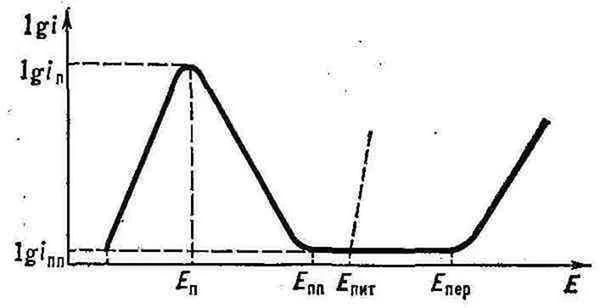

Пассивация поверхности нержавеющей стали может быть затруднена в случае загрязнения поверхности продуктами травления и органическими соединениями. [c.36] Коррозионное поведение металла может в значительной степени зависеть от начальных условий образования пассивной пленки на его поверхности. [c.36] Вид обработки и степень шероховатости поверхности также влияют на стойкость к воздействию агрессивной среды. Это проявляется, в частности, в характере питтинговой коррозии нержавеющей стали в растворе РеС1з. [c.36] Свойства пассивной пленки зависят от характера среды и условий пассивации, а также от чистоты сплава. Свойства пассивной пленки на металле можно оценить по величине тока растворения в пассивном состоянии на потенциостатической кривой. В 1 н. растворе серной кислоты ток растворения стали типа Х18Н10 в пассивном состоянии в деаэрированном (путем пропускания азота) растворе выше, чем в аэрированном, т. е. устойчивость пассивного состояния в деаэрированном растворе снижается. Если пассивация производится не при анодной поляризации, а каким-либо другим способом, описанная выше непосредственная оценка защитных свойств пленки по току растворения в пассивном состоянии непригодна. [c.36] По величине q и р можно судить о защитных свойствах поверхностной пленки. [c.41] Изложенная методика была использована для оценки степени пассивности нержавеющей стали типа Х18Н10 при анодной пассивации ее с 16 н. растворе серной кислоты при потенциале +0,5 В относительно каломельного электрода в течение различного времени. [c.41] Обычные пассивирующие растворы на основе азотной кислоты воздействуют на карбиды и сульфиды. Это приводит к образованию поверхностных дефектов, не видимых невооруженным глазом. Поверхностные микродефекты удерживают кислоту после обычной промывки водой и приводят к усиленному ржавлению. Коррозионная стойкость может быть восстановлена длительным погружением в пассивирующую ванну или многократной пассивацией. При этом дефекты в виде узких поверхностных щелей превращались в ямки с округленным дном, которые меньше захватывали кислоту и другие агрессивные вещества. Длительная обработка способствовала также образованию окисной пленки в растворяв-щихся участках. Олнако для такой обработки требуется около 24 часов, т. е. операция становится малопроизводительной. Поэтому предложен новый метод очистки поверхности и пассивирования, требующий всего 2 часа. [c.41] Первая операция заключается в 30-минутной промывке в горячем (65—93°) растворе, содержащем 5% гидроокиси натрия или щелочного моющего состава, который не содержит хлоридов. Далее обрабатываемые детали из нержавеющих сталей ферритного и мартенситного классов промывают в воде и погружают на 1 час в стандартный пассивирующий раствор, содержащий 20% азотной кислоты и 2% бихромата натрия при 55°. Пассивацию сталей с высокими содержаниями хрома и углерода рекомендуется производить в 50% азотной кислоте, а для хромоникелевых сталей аустенитного класса — в 20% азотной кислоте при 55—65°. После этого деталь тщательно промывают водой и вновь выдерживают (в течение 20 минут) в горячем растворе щелочи или щелочного моющего состава, не содержащего хлоридов. Далее следует окончательная промывка водой. [c.41]Вернуться к основной статье

chem21.info

Раствор для пассивации поверхности нержавеющих сталей

Изобретение относится к растворам для пассивации поверхности нержавен И5их сталей. Цель изобретенияинтенсификация процесса. Раствор для пассивации на основе серной кислоты

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБИИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4026130/23-02 (22) 09.12.85 (46) 15.03.88. Бюл. И 10 (71) Институт черной металлургии (72) Л.А.Шевченко, Л.Т.Жупинская и А.М.Пинус (53) 621.794.42 (088.8) (56) Авторское свидетельство СССР

У 1135807, кл. С 23 G 1/06, 1983.

Авторское свидетельство СССР

У 413227, кл. С 23 С 1/06, 1971. (54) РАСТВОР ДХИ ПАССИВАЦИИ ПОВЕРХНОСТИ НЕРУ(АВЕЮЩИХ СТАЛЕЙ

„„SU„, 1381198 А1 (51) 4 С 23 С 1/06 С 23 F 1/28 (57) Изобретение относится к растворам для пассивации поверхности нержавеющих сталей. Цель изобретенияинтенсификация процесса. Раствор для пассивации на основе серной кислоты (100-150 г/л), азотно-кислого натрия (40-50 г/л) и уротропина (0,1-0,5г/л) дополнительно содержит отходы сероочистки коксового газа в количестве

0,4-2,0 г/л, что позволяет получать плотные пассивные пленки на поверхности нержавеющих сталей в 2,0-2,5 раза быстрее, чем в известном растворе. 1 табл.

1381 198

22 — 38

1,5 — 2,0

2,3 — 3,0

40 — 50

0,1 -0,5

Примеры

Состав раствора, условия и качество обработки

1 2 3 4 5 6 7 8 >3 1О 1 1 I 12 > 13 (прото

Состав раствора> г/л!

Серная кислота

100 100 100 100 100 100 1SO 1SO 150 1SO 150 150

150

Натрий аэотнокислый

40 40 40 40 40 40 50 50 50 50 50 50 50

0,08 О, 1 О, 2 О, 4 О, 5 О ° 6 0,08 О, 1 0,2 0,4 О> 5

Уротропин

О,б

0,5

Отходы сероочистки коксового гаэа

0,2 0>4 0 8 1,6 2,0 2,4 0,2 0,4 О ° 8 1>6 2,0 2,4

Температура> С

20 20 20 20 20 20 20 20 20 20 20

20 20

Время получения пассивной пленки, мин

Скорость корроэии, >/и ч на колоднокатаном образ2,5 1,5 1,3 1,2 1,2 1,2 2,5 1,5 1,S 1,2 1,2 1,2 2,5

Изобретение относится к растворам для пассивации поверхности нержавеющих сталей.

Цель изобретения — интенсификация

5 процесса.

Состав растворов, условия и качество обработки представлены в таблице.

Как видно иэ данных таблицы, раствор позволяет сократить продолжительность процесса пассивации нержавеющих сталей до 1,2-1,5 мин, т.е. в 2-2,5 раза по сравнению с известным. Интенсификация процесса пассирования в предлагаемом растворе приводит к быстрому формированию плотной пассивной пленки на поверхности нержавеющих сталей.

Вводимые в раствор отходы серо- 20 очистки коксового газа представляют собой темную жидкость без запаха и содержат, мас. :

Роданистый монозтаноламин 25

Тиосульфат моноэтаноламин 10 — 12

Ноноэтаноламиновая соль железосинеродистой кислоты

Оксазалидон

1-(2-Оксиэтилимидозалидон) 2,4 — 2,6 п-(2-Оксиэтил)

35 этилондиамин 5,0- 6,0

Вода Остальное

Содержание отходов сероочистки коксового газа в растворе менее

0,4 г/л не приводит к интенсификации 40 процесса пассивирования. Увеличение содержания отходов более 2,0 г/л также не приводит к дальнейшей интенсификации процесса.

Интенсификация процесса пассивирования приводит к быстрому Формированию пассивной пленки, О завершении процесса пассивирования свидетельствует практически не изменяющаяся с увелИчением .концентрации отходов сероочистки коксового газа в растворе величина скорости коррозии.

Снижение времени пассивирования позволяет в свою очередь повысить производительность раствора, т.е. увеличить его цикл работы в промышленной ванне.

После обработки в предлагаемом растворе поверхность нержавеющей стали чистая, блестящая, ровная, без следов шлама.

Формула изобретения

Раствор для пассивации поверхности нержавеющих сталей, содержащий серную кислоту, азотно-кислый натрий, уротропин, отличающийся тем, что, с целью интенсификации процесса, он дополнительно содержит отходы сероочистки коксового газа при следующем соотношении компонентов, г/л:

Серная кислота 100 — 150

Азотно-кислый натрий

Уротропин

Отходы сероочистки коксового газа 0,4 - 2,0

1381198

Продолжение таблицы

Пр нерм

Состав раствора, условие и аапаство обработан не, степь

i 2Х I 8Н10Т

Редактор М.Петрова

Заказ 1167/29

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4 на горачекатанои образце, сталь

12Х18Н IОТ

2 3 4 $6 2 Ь 9 10 I! 12 1 !3 (протоI,55 0,52 0,50 O,Ю 0,13 0,12 1,25 0,6$0,53 0,30 0,16 О,!3 1,88

1,63 О, IS 0,14 0,13 0,13 0,12 1,60 0,38 О 16 О ° 14 0,13 0,12 1,91

Составитель Е.Кубасова

Техред И.Попович Корректор Л.Патай

Тираж 991 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раущская наб., д. 4/5

www.findpatent.ru

Пассивация стали, цинка. Химическая пассивация. Виды.

Содержание статьи

В современном мире используется большое количество методов для предотвращения образования коррозии на поверхности разных видов металлов. Вещества, которые для этого применяются, покрывают поверхность тонкой пленкой, которая не дает металлам окисляться. По толщине защитная пленка быть разной. Она зависит от наносимого на металлы состава. Также для проведения процедуры защиты металлов от коррозии применяются методы, которые основаны на изменении их свойств. Пассивация относится именно к такой категории процессов.

Пассивация поверхностей

Практически все металлы являются достаточно прочными материалами. Однако на их структуру и общее состояние может повлиять обычный кислород или жидкость. Под влиянием агрессивной среды на поверхности металлических изделий скапливается налет, который представляет собой коррозию. Он опасен тем, что под его влиянием структура металла разрушается, и изделие из него становится непригодным для дальнейшего использования.

В современном мире широкое применение нашла пассивация. Она представляет собой не легкую процедуру. С этим справиться без определенных знаний практически невозможно. Процедура заключается в том, чтобы растворить верхнюю часть металла при помощи анода. При этом молекулы распадаются на вещества, которые обладают разным уровнем заряда. Для того чтобы ионы приобрели упорядоченный вид к металлу проводят электрический ток с низким уровнем напряжения, который составляет всего 6-12 вольт.

Ионы делятся на положительно заряженные и отрицательно заряженные. Во время прохождения через металл электрического тока положительно заряженные частицы стремятся к катоду, а отрицательно заряженные к аноду. Именно на аноде образуются оксиды металлов, которые и являются результатом расщепления верхнего металлического слоя. В итоге на поверхности обрабатываемого металла появляется очень тонкая защитная пленка, которая обладает уникальными защитными качествами.

Пассивация направлена на то, чтобы сделать активность металла меньше. Он становится пассивным и практически не подвергается влиянию окружающей среды.

Пассивация направлена на то, чтобы сделать активность металла меньше. Он становится пассивным и практически не подвергается влиянию окружающей среды.

В современных отраслях промышленности данная процедура является достаточно востребованной. Она помогает защищать металлические поверхности от появления коррозии. Процесс пассивации применяется в тех ситуациях, когда есть необходимость в тщательной подготовке поверхности для нанесения лакокрасочного покрытия. Также данная процедура является незаменимой на тех предприятиях, где металлическим предметам приходится очень часто осуществлять взаимодействие с агрессивной окружающей средой.

Пассивация металлов является полезной процедурой, которая делает эти вещества пассивными. Она позволяет им сохранять свои свойства на длительное время. Тонкая пленка обладает отличным уровнем защиты, который придает металлам дополнительную прочность и твердость.

Процесс пассивации

Процедуру пассивации можно осуществлять на производственных предприятиях или в домашних условиях.

Она состоит их нескольких этапов:

Перед любыми процедурами по защите металлических поверхностей от коррозии используется их подготовка. Она заключается в том, чтобы сделать поверхность максимально более чистой, чтобы наносимым на поверхность металлов веществам было легче проникать в их структуру. Для начала следует удалить с металла все загрязнения. Сделать это можно путем мыться и отшкуривания при помощи наждачной бумаги.

На втором этапе необходимо подготовить вещество, которое будет способствовать под воздействием небольшого тока образованию тонкой пленки, защищающей от коррозийного налета.

На данном этапе необходимо провести электрический ток с небольшим уровнем напряжения.

Важно: Для достижения наилучшего результата величина электрического напряжения не должна быть более двенадцати градусов.

На заключительном этапе проводится проверка металла на прочность. Поверяется его устойчивость к влиянию окружающей среды.

Виды пассивации

В настоящее время по способу проведения пассивации выделяются следующие виды пассивации:

Данный вид пассивации заключается в том, чтобы нанести на поверхность металла солей и кислых растворов наряду с электролитом. В итоге проведения данной процедуры на поверхности металла оседают заряженные частицы, которые образую тонкую пленку, обеспечивающую надежную защиту от коррозии.

Данная процедура подразумевает обработку металлов химическими реагентами, которые образуют на их поверхности защитную пленку. Для этого применяются растворы, которые состоят из никеля, хрома и других элементов. Они делают структуру металла более плотной и твердой.

Пассивация металла

По видам металлов пассивация может быть представлена такими процессами, как:

Данный вид пассивации применяется на многочисленных производственных предприятиях. Он дает возможность после обезжиривания поверхности наносить на поверхность металла активных веществ, которые сделают металла пассивным. Изделия из обработанной таким образом стали получаются прочными долговечными.

Видео пассивации стали.

Для данного вида пассивации характерно использование растворов, сделанных на основе хрома. Данное вещество образует на поверхности плотную пленку, которая делает металла более прочным.

В настоящее время не редко используется пассивации цинка. Стоит отметить, что во время данной процедуры необходимо быть предельно внимательным, чтобы пленка покрытия была максимально тонкой. Это нужно по той причине, что у цинковых изделий толщина материала итак не относится к разряду больших. Если пленка будет толстой, то толщина металла еще уменьшится.

Видео пассивации цинков.

Железо является одним из самых известных металлов, которые подвержены образованию на их поверхности коррозии. Именно по этой причине для защиты изделий из данного материала рекомендуется использовать специализированные методы. Пассивация данного металла проводится в растворе серной кислоты. В результате на поверхности металла образуется тонкая защитная пленка.

lkmprom.ru