- Повышенная твердость поверхности. Подшипники и режущая кромка лезвия при эксплуатации подвергаются износу. Для того чтобы поверхность изделия не реагировала на механическое воздействие существенно повышается показатель твердости.

- Износостойкость определяет то, что поверхность не реагирует на трение и другое воздействие. Металл ШХ9 и ШХ15 характеризуются высокой износостойкостью, поэтому создаваемые изделия могут прослужить в течение длительного периода.

- Устойчивость к коррозии также можно назвать привлекательным качеством рассматриваемого металла. Ржавчина, которая появляется на поверхности, снижает срок службы изделия. Сталь ШХ15 не относится к нержавейкам. Поэтому на высокую устойчивость к высокой влажности и химически агрессивной среде рассчитывать не следует.

- Стойкость к смятию. Точечное воздействие высокой нагрузки может привести к образованию вмятины, но рассматриваемый металл характеризуется высокой устойчивостью к подобному воздействию.

- Пластичность и вязкость также учитываются при создании различных изделий.

- Структура прекрасно поддается термической обработке. Как правило, проводится закалка после придания требуемой формы и размеров. Кроме закалки выполняется отжиг и ковка, которые также могут улучшить структуру материала.

- Склонность к отпускной хрупкости определяет то, что после закалки могут появится структурные дефекты. Они могут повысить хрупкость получаемого изделия.

- Плохая свариваемость. Повысить твердость смогли за счет повышения концентрации углерода. Однако, этот химический элемент существенно усложняет процесс сварки. Как правило, для повышения качества сварного шва проводится подогрев заготовки.

- Ш — шарико-подшипниковая сталь;

- Х — наличие легирующего элемента хрома в объеме не более 1,5%.

- Большая концентрация углерода определяет повышенную твердость структуры. Показатель концентрации углерода составляет 0,95-1%.

- Марганец включается в состав практически любой стали. В рассматриваемом случае концентрация 0,2-0,4%.

- Кремний повышает прочность и другие характеристики материала. ШХ 15 имеет показатель в диапазоне от 0,17-0,37%.

- В большинстве случаев коррозионная стойкость достигается за счет добавления большого количества хрома. ШХ 15 характеризуется невысокой устойчивостью к воздействию агрессивных химических веществ и влаги, так как хрома в составе только 1,35-1,65%.

- Довольно часто проводится закалка ШХ15. Она позволяет существенно повысить твердость поверхностного слоя. Стоит учитывать, что после закалки провести заточку режущей кромки достаточно сложно. Закаленную сталь ШХ 15 сложно обрабатывать резанием. Именно поэтому закалка проводится после придания заготовке требуемой формы и размеров. Термической обработки режимы во многом зависят от температуры критических точек. Стоит учитывать, что охлаждение в воде приводит к образованию структурных и поверхностных деформацией. Охлаждение на открытом воздухе проводится только в случае больших размеров изделия.

- Отжиг стали ШХ15 проводится при температуре около 800 градусов Целься. Подобная обработка позволяет устранить внутренние напряжения, которые становятся причиной появления трещин и других дефектов. Как правило, отжиг проводят после закалки изделия. Для проведения подобного процесса могут использовать различное оборудование.

- Заготовка может подвергаться и ковке, для чего проводится разогрев до 1150 градусов Цельсия. Охлаждение проводится на открытом воздухе или в яме. При ковке структура материала становится более плотной и устойчивой к различному воздействию.

- Шариков, используемых при изготовлении подшипников. Во время эксплуатации подшипников этот элемент подвергается сильному механическому воздействию. Поэтому их изготовлению уделяется особое внимание, часто изделие подвергается закалке.

- Роликов диаметром до 23 мм. Встречаются в продаже и роликовые подшипники, которые рассчитаны на большую нагрузку.

- Плунжеров.

- Нагнетательных клапанов. Они также подвержены существенному воздействию на момент эксплуатации.

- Роликов толкателей.

- Лезвие служит на протяжении длительного периода. Хорошая износостойкость определяет то, что не нужно часто выполнять заточку режущей кромки.

- Режущая кромка долго держит свою заточку.

- Поверхность не поддается заточке. Поэтому после ее потери ее восстановить достаточно сложно.

- Режущая кромка не подвержена воздействию влаги и различных химических элементов. На протяжении длительного периода на поверхности не появляется ржавчина или окисления.

- Получаемое лезвие не хрупкое, поверхность твердая. Именно поэтому область применения ножа существенно расширяется.

Подшипниковая сталь ШХ15. Сталь подшипника

Сталь ШХ15: применение, характеристики, состав, расшифровка

Развитие металлургии привело к появлению сталей с особыми эксплуатационными характеристиками. Они применяются при изготовлении определенных изделий, которые должны обладать особыми качествами. Примером назовем подшипниковую сталь ШХ15, которая хорошо выдерживает воздействие высокой температуры. Стандарт ГОСТ для ШХ15 определяет применение определенных стандартов при маркировке.

Углеродистая сталь ШХ15

Основные свойства стали

В промышленности шарико-подшипниковая сталь ШХ 15 получила широкое распространение. Это связано с особыми эксплуатационными характеристиками, которые позволяют применять металл при создании подшипников и лезвия. Название стали связано с тем, что практически все подшипники изготавливаются при применении этого материала.

Характеристики стали ШХ15 следующие:

Свойства подшипниковой стали ШХ 15

Марка стали ШХ15, расшифровка которой проводится в соответствии с установленными стандартами ГОСТ, хорошо поддается различным видам обработки и обладает стойкостью к смятию. Кроме этого, поверхность характеризуется высокой твердостью. Температура критических точек довольно высока, она учитывается при проведении термической обработки.

Скачать ГОСТ 801-78

Расшифровка стали

Химический состав и структура

Рассматриваемая марка стали ШХ15 имеет необычный состав, который и определяет особые эксплуатационные характеристики. Марка относится к низколегированным хромистым сталям. Это определяет то, что в составе большое количество специальных добавок, которые и придают прочность, стойкость и коррозионную стойкость. В состав включаются следующие элементы:

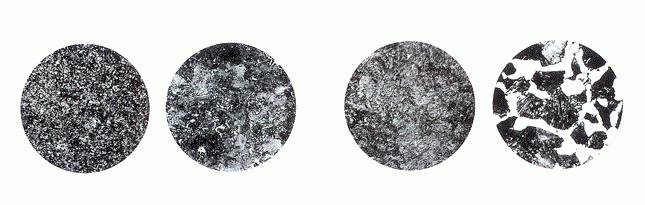

Микроструктура шх15 после закалки в масле

Небольшое количество хрома определяет то, что он не образует собственные карбиды, остается в твердом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Особенности обработки

Сегодня термообработка проводится для увеличения основных качеств металла довольно часто. Среди особенностей отметим:

При рассмотрении основных качеств учитывается склонность к отпускной хрупкости, а также возможность проводить обработку резанием. Для термической обработки может применяться самое различное оборудование. Высокая температура плавления определяет то, что в домашних условиях улучшение проводится крайне редко.

Сферы применения

Применение стали ШХ15 во многом связано с высокой твердостью и прочностью структуры, а также несущественной коррозионной стойкостью и износоустойчивостью. Сплав используется для получения:

Шарик стальной для подшипника ШХ-15

Тот момент, что сплав ШХ 15 называется подшипниковой определяет ее применение при создании подобных изделий. Они могут выдерживать длительную эксплуатацию, выдерживают трение и другое механическое воздействие, высокую температуру.

Ножи из стали ШХ15

Сталь ШХ15 характеризуется универсальностью в применении. Она используется при получении самых различных ножей, как и сплав ШХ16. На сегодняшний день марка считается одной из самых популярных, что связано с низкой стоимостью. Нож ШХ15 характеризуется следующими качествами:

Сталь ШХ15 применяется при создании изделий, которые эксплуатируются при самых тяжелых условиях. Однако, материал не является универсальным, что связано с относительно невысокой коррозионной стойкостью.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Сталь подшипниковая

Изобретение относится к металлургии и может быть использовано при изготовлении деталей подшипников, работающих при воздействии умеренно агрессивных коррозийно-активных сред. Предложенная подшипниковая коррозийно-стойкая сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,85-1,05, хром 17,0-19,0, кремний 0,1-1,0, марганец 0,1-1,0, церий 0,005-0,1, кальций 0,005-0,1, иттрий 0,005-0,1, железо - остальное. Техническим результатом изобретения является значительное повышение поперечной пластичности при сохранении на высоком уровне прочностных свойств. 2 табл.

Изобретение относится к области металлургии и может быть использовано при изготовлении деталей подшипников, работающих при воздействии умеренно агрессивных коррозийно-активных сред.

Предлагаемая в соответствии с данным изобретением высокопрочная сталь относится к классу коррозийно-стойких ледебуритных сталей. Стали данного класса характеризуются наличием большого количества избыточных карбидов, которые располагаются в структуре в виде отдельных полос, образуя так называемую карбидную неоднородность. Известна коррозийно-стойкая подшипниковая сталь, обладающая высокими прочностными характеристиками (Структура и свойства подшипниковых сталей, А. Г. Спектор, Б.М. Зельбет, С.А Киселева. М.: Металлургия, 1980, стр. 14-15). Однако вследствие высокого содержания углерода данная сталь обладает весьма низкими пластическими свойствами. Известна также коррозийно-стойкая подшипниковая сталь, которая обладает удовлетворительными прочностными свойствами, принятая за прототип (Справочник-каталог "Подшипники качения", под ред. Л. В. Черневского, М. : Машиностроение, 1977, стр. 48). Однако вследствие большого количества хрома и углерода данная сталь также имеет высокий уровень карбидной неоднородности. Это приводит к тому, что возникают значительные технологические трудности при изготовлении деталей подшипников. Это обусловлено тем, что вследствие высокой карбидной неоднородности такая сталь обладает весьма низкой пластичностью в поперечном волокну направлении. Так, например, относительное удлинение в поперечном направлении этой стали составляет 30%, а поперечное удлинение - только 10% от величин, зарегистрированных в продольном направлении. Такие свойства известной стали создают весьма большие трудности при изготовлении тел качения подшипников. В процессе штамповки металл течет в направлении поперек исходного волокна металла. В результате на наружной поверхности заготовок шариков появляется интенсивное трещинообразование. В связи с этим после операции "штамповка" отбраковка полученных заготовок по наличию трещин достигает 40%. Это характеризует известную сталь как материал, обладающий низкой пластичностью в поперечном волокну направлении. В табл. 1 представлен состав известной коррозийно-стойкой подшипниковой стали (пример 1), принятой за прототип. Улучшить характеристики прочностной пластичности в известном составе стали не представляется возможным. Поставлена задача разработать состав высокопрочной коррозийно-стойкой подшипниковой стали, которая бы обладала, наряду с другими свойствами подшипниковых сталей, удовлетворительной технологической пластичностью в поперечном направлении. Эта задача решается тем, что в состав стали, содержащей углерод, хром, кремний, марганец, железо, дополнительно введены церий, кальций и иттрий при следующем соотношении компонентов, мас.%: углерод 0,85-1,05, хром 17,0-19,0, кремний 0,1-1,0, марганец 0,1-1,0, церий 0,005-0,1, кальций 0,005-0,1, иттрий 0,005-0,1, железо - остальное. Примеры составов предлагаемой стали приведены в табл. 1. Техническим результатом предлагаемого состава стали является значительное повышение поперечной пластичности за счет введения дополнительных ингредиентов - церия, кальция и иттрия. При этом прочностные свойства предлагаемой стали сохраняются на высоком уровне, присущем прототипу. Образцы стали выплавлялись в вакуумных печах в виде слитков диаметром 100 мм. Выплавка производилась с применением рафинирующего электрошлакового переплава. Далее слитки деформировались ковкой с получением прутков диаметром 20-30 мм. Прутки стали подвергались отжигу и затем из них изготовлялись образцы. Кроме того, изготавливались цилиндрические образцы диаметром 20-30 мм для определения технологической пластичности ( пр). Прочностные свойства предлагаемой стали определялись на образцах, упрочненных термической обработкой, по следующему режиму: закалка от 1080oC, обработка холодом при - 70oC и отпуск при 160oC. Пластические свойства (

пр). Прочностные свойства предлагаемой стали определялись на образцах, упрочненных термической обработкой, по следующему режиму: закалка от 1080oC, обработка холодом при - 70oC и отпуск при 160oC. Пластические свойства ( ,

,  ) и технологическая пластичность (

) и технологическая пластичность ( кр) определялись на образцах, полученных из прутков в состоянии поставки, то есть после отжига. Величину

кр) определялись на образцах, полученных из прутков в состоянии поставки, то есть после отжига. Величину  кр получали в результате холодной деформации осадкой цилиндрических образцов диаметром 20-30 мм. Образцы осаживались до возникновения трещин на наружной поверхности. При этом фиксировалась степень деформации

кр получали в результате холодной деформации осадкой цилиндрических образцов диаметром 20-30 мм. Образцы осаживались до возникновения трещин на наружной поверхности. При этом фиксировалась степень деформации  кр, величина которой являлась предельной для данного сорта сталей. Полученные результаты испытаний приведены в табл. 1. Предлагаемая сталь в пределах заявляемого в заявке на изобретение содержания элементов обладает высоким комплексом механических и технологических свойств. При этом изменение химического состава стали как в сторону понижения, так и в сторону повышения содержания легирующих элементов приводит к снижению прочностных свойств предлагаемой стали. Полученные результаты испытаний заявляемой стали приведены в табл. 2. Эта сталь в пределах заявляемого содержания компонентов обладает широким комплексом механических и технологических свойств. При этом изменение химического состава стали в сторону как понижения, так и повышения содержания легирующих элементов приводит к снижению прочностных свойств стали. Определение механических свойств образцов показало, что предел прочности при растяжении

кр, величина которой являлась предельной для данного сорта сталей. Полученные результаты испытаний приведены в табл. 1. Предлагаемая сталь в пределах заявляемого в заявке на изобретение содержания элементов обладает высоким комплексом механических и технологических свойств. При этом изменение химического состава стали как в сторону понижения, так и в сторону повышения содержания легирующих элементов приводит к снижению прочностных свойств предлагаемой стали. Полученные результаты испытаний заявляемой стали приведены в табл. 2. Эта сталь в пределах заявляемого содержания компонентов обладает широким комплексом механических и технологических свойств. При этом изменение химического состава стали в сторону как понижения, так и повышения содержания легирующих элементов приводит к снижению прочностных свойств стали. Определение механических свойств образцов показало, что предел прочности при растяжении  в, относительное удлинение

в, относительное удлинение  , поперечное сечение

, поперечное сечение  , твердость HRC предлагаемой стали в пределах насыщения ее заявляемыми легирующими элементами значительно превышает прототип в основном по характеристикам пластичности. Таким образом, предлагаемое техническое решение обладает новизной по сравнению с прототипом, имеет изобретательский уровень по сравнению с известным уровнем техники и является промышленно осуществимым, то есть отвечает признакам патентоспособности изобретения.

, твердость HRC предлагаемой стали в пределах насыщения ее заявляемыми легирующими элементами значительно превышает прототип в основном по характеристикам пластичности. Таким образом, предлагаемое техническое решение обладает новизной по сравнению с прототипом, имеет изобретательский уровень по сравнению с известным уровнем техники и является промышленно осуществимым, то есть отвечает признакам патентоспособности изобретения.Формула изобретения

Сталь подшипниковая коррозийностойкая, содержащая углерод, хром, кремний, марганец, железо, отличающаяся тем, что она дополнительно содержит церий, кальций и иттрий при следующем соотношении компонентов, мас.%: Углерод - 0,85 - 1,05 Хром - 17,0 - 19,0 Кремний - 0,1 - 1,0 Марганец - 0,1 - 1,0 Церий - 0,005 - 0,1 Кальций - 0,005 - 0,1 Иттрий - 0,005 - 0,1 Железо - ОстальноеРИСУНКИ

Рисунок 1, Рисунок 2Похожие патенты:

Изобретение относится к металлургии стали и может быть использовано в судостроении, машиностроении, пищевой промышленности и медицине

Изобретение относится к изделию для направления горячего окисляющего газа с подверженной воздействию газа поверхностью, образованной сплавом, который содержит следующие существенные весовые доли: 10 - 40% хрома, по выбору другие элементы, среди них алюминий 0 - 20%, кремний 0 - 10%, реактивные элементы из группы, включающей иттрий, скандий и редкоземельные элементы, а также остаток, в последующем называемый также основой, из одного элемента или нескольких элементов из группы, включающей железо, кобальт и никель

Изобретение относится к металлургии, в частности к разработке легированной автоматной стали, используемой в машиностроении

Изобретение относится к металлургии ,в частности к легированной аустенитной коррозионностойкой высокопрочной стали, используемой для высоконагруженных деталей в машиностроении и судостроении

Изобретение относится к порошковой металлургии, в частности к порошковым конструкционным износотойким материалам на основе железа

Изобретение относится к металлургии, в частности сплавам на основе железа с эффектом памяти формы Цель изобретения повышение кор розионной стойкости и жаростойкости при сохранении уровня восстанавливаемой деформации не менее 70% Сплав содержит (мас.%) 5-20 хрома 2.0-8,0 кремния, по меньшей мере одного элемента, выбранного-из группы, включающей в себя 0,1-14,& марганца

Изобретение относится к металлургии, и может быть использовано в судовом и энергетическом машиностроении при производстве высоконадежной электромагнитной арматуры и механизмов СУЗ атомных электростанций

Изобретение относится к производству износостойких сталей для изготовления оснастки для литья под давлением и штампов

Изобретение относится к металлургии, а именно к производству высокопластичных демпфирующих сплавов на железной основе ферритного класса, предназначенных для изготовления виброактивных деталей, к которым предъявляют повышенные требования по виброакустическим характеристикам, ударной вязкости и малоцикловой усталости

Изобретение относится к области металлургии, в частности к составу стали, и может быть использовано в машиностроении, в стекольной промышленности и других отраслях народного хозяйства

Изобретение относится к металлической готовой проволоке и к способам производства этой проволоки

Изобретение относится к металлургии и может быть использовано при изготовлении рельсов

Изобретение относится к машиностроению и может быть использовано, например, в крекинговых печах

Изобретение относится к металлургии, в частности к изысканию коррозионно-стойкой хромистой стали для изготовления изделий, работающих в агрессивных средах

Изобретение относится к металлургии, в частности к получению плакированной коррозионностойкой стали, которую можно использовать при изготовлении листов и труб для нефтяного и химического машиностроения, для строительства нефтепрповодов, тепловых сетей и т.п

Изобретение относится к металлургии и машиностроению, в частности к разработке коррозионно-стойкой стали для ударного бурения с улучшенными свойствами в отношении сопротивления коррозионной усталости

Изобретение относится к области металлургии и может быть использовано при выплавке низко- и среднеуглеродистой высоколегированной стали

Изобретение относится к способам нанесения покрытия путем химического осаждения для получения твердых, износостойких покрытий

Изобретение относится к области металлургии, в частности к производству сортового проката круглого из среднеуглеродистой хромсодержащей стали повышенной обрабатываемости резанием, используемого для изготовления шаровых пальцев, наконечников тяг и шаровых опор подвески автомобиля, получаемых методом холодной объемной штамповки

Изобретение относится к области металлургии, в частности к производству трубной заготовки диаметром от 80 до 180 мм

Изобретение относится к металлургии и может быть использовано при изготовлении деталей подшипников, работающих при воздействии умеренно агрессивных коррозийно-активных сред

www.findpatent.ru

подшипниковая сталь

[bearing steel] — высокоуглеродистая легированная сталь, содержащая около 1 % С и 0,4-0,7 % Cr, а также Si и Mn и предназначенная для изготовления колец, шариков и роликов подшипников качения; после упрочнения в результате мартенситного превращения отличается высокой износостойкостью и сопротивлением контактно-усталостному разрушению. Подшипниковая сталь изготолвяется в виде горячекатанных и холоднотянутых прутков, труб и проволоки ШХ4, ШХ15, ШХ15СГ и ШХ20СГ, где цифры обозначают массовую долю Cr (0,4; 1,5 и 2,0 %). Подшипниковая сталь легируется Cr, Si и Mn, прежде всего для повышения прокаливаемости и снижения критической скорости закалки стали. Окончательная термическая обработка деталей подшипников состоит из закалки от 830-840 °С с охлаждением в масле и затем низкотемпературного отпуска при 150 — 180 °С, что обеспечивает получение структуры отпущенного очень мелкоигольчатого мартенсита с равномерно распределенными карбидами (тв. > HRC 62). Повышение сопротивления деталей подшипников контактной усталости обеспечивается повышенными требованиями к подшипниковой стали по структурной и химической однородности, чистоте по неметаллическим включениям и газам, что достигается в основном технологией выплавки и внепечной обработки (вакуумирования, модифицирирования и др.). Для изготовления подшипников (ответственного назначения) применяются и другой стали. Для подшипников, работающих при повышенных ударных нагрузках, применяются цементированные низкоуглеродистые легированные стали (18ХГТ, 20Х2h3А и др.). Для тепло- и коррозионностойкости подшипников применяется высоколегированная Cr-сталь 8Х4В9Ф2М и 95X18; Смотри также: — Сталь — электротехническая сталь — угловая сталь — теплоустойчивая сталь — строительная сталь — сталь для холодного выдавливания и высадки — сталь для железнодорожного транспорта — сталь Гадфильда — спокойная сталь — специальная сталь — рессорно-пружинная сталь — полуспокойная сталь — немагнитная сталь — мартенситно-стареющая сталь — магнитно-твердая сталь — магнитно-мягкая сталь — листовая сталь — круглая сталь — конструкционная среднелегированная сталь — конструкционная сталь повышенной и высокой обрабатываемости резанием — инструментальная низколегированная сталь — инструментальная нелегированная сталь — инструментальная легированная сталь для холодного деформирования — инструментальная легированная сталь для горячего деформирования — инструментальная быстрорежущая сталь — заэвтектоидная сталь — доэвтектоидная сталь — графитизированная сталь — буровая сталь — арматурная сталь — азотируемая сталь — жаростойкая (окалиностойкая) сталь — двухфазная феррито-мартенситная сталь (ДФМС) — углеродистая сталь — цементуемая сталь — коррозионностойкая сталь — конструкционная сталь — конструкционная низколегированная среднеуглеродистая сталь — конструкционная низколегированная сталь — кислая сталь — кипящая сталь — квадратная сталь — инструментальная сталь Поделитесь на страничкеslovar.wikireading.ru

Подшипниковая сталь

Изобретение относится к области металлургии и может быть использовано при изготовлении деталей подшипников, которые работают при воздействии агрессивных сред. Предложенная сталь обладает высокой технологической горячей пластичностью и теплопрочностью при следующем соотношении ингредиентов, мас. %: углерод 1,3 - 1,45; хром 14,5 - 16,0; молибден 3,2 - 3,9; ванадий 2,6 - 2,9; кремний 0,1 - 1,0; церий 0,005 - 0,1; марганец 0,1 - 1,0; кальций 0,005 - 0,1; иттрий 0,005 - 0,1; железо - остальное. 2 табл.

Изобретение относится к области металлургии и может быть использовано при изготовлении деталей подшипников, работающих в условиях воздействия коррозийноактивных сред умеренной агрессивности и повышенных температурах.

Предлагаемая согласно изобретению сталь относится к коррозийностойким сталям ледебуритного класса, характеризующимся наличием в структуре большого количества избыточных карбидов. Известна подшипниковая сталь, обладающая повышенными прочностными свойствами и теплопрочностью [1]. Однако вследствие несбалансированности химического состава этой стали в ряде случаев в ее структуре наблюдается наличие -феррита, что приводит к значительному снижению ее твердости (до 45 HRCэ) после упрочняющей термообработки. Известна также подшипниковая сталь типа 130Х15М4Ф3 [2], которая обладает хорошими прочностными свойствами и удовлетворительной теплопрочностью. Однако для достижения этих свойств указанную сталь приходится подвергать специальным методам горячего передела в металлургическом производстве. Так, для получения горячедеформированных прутков необходимо применить технологию получения слитков с пластичной оболочкой, что является весьма сложным и трудоемким процессом. Если же использовать обычную технологию передела, то брак при изготовлении указанных прутков достигает 80%. Это характеризует известную подшипниковую сталь как обладающую низкими характеристиками горячей пластичности. В табл. 1 представлен состав известной подшипниковой стали, принятой за прототип. Улучшить характеристики горячей пластичности этой стали в известном ее составе не представляется возможным. Поставлена задача разработать состав высокопрочной подшипниковой стали, которая бы обладала удовлетворительной технологической пластичностью при высоких температурах. Эта задача решается тем, что в состав стали дополнительно введены кальций и иттрий при следующем соотношении компонентов, мас.%: углерод 1,3-1,45; хром 14,5-16,0; молибден 3,2-3,9; ванадий 2,6-2,9; кремний 0,1-1,0; марганец 0,1-1,0; церий 0,005-0,1; кальций 0,005-0,1; иттрий 0,0005-0,1, железо - остальное. Примерные составы предлагаемой стали приведены в табл.1. Введение в состав стали кальция и иттрия обуславливает значительное повышение технологической пластичности. При этом в предлагаемой стали сохраняются высокие прочностные свойства и теплопрочность, присущие прототипу. Образцы стали выплавлялись в виде слитков диаметром 100 мм с применением рафинирующего электрошлакового переплава. Затем слитки подвергались деформации горячей экструзией до получения прутков диаметром 20 - 25 мм. Из прутков затем изготавливались образцы для определения механических свойств, а именно предел прочности при растяжении

-феррита, что приводит к значительному снижению ее твердости (до 45 HRCэ) после упрочняющей термообработки. Известна также подшипниковая сталь типа 130Х15М4Ф3 [2], которая обладает хорошими прочностными свойствами и удовлетворительной теплопрочностью. Однако для достижения этих свойств указанную сталь приходится подвергать специальным методам горячего передела в металлургическом производстве. Так, для получения горячедеформированных прутков необходимо применить технологию получения слитков с пластичной оболочкой, что является весьма сложным и трудоемким процессом. Если же использовать обычную технологию передела, то брак при изготовлении указанных прутков достигает 80%. Это характеризует известную подшипниковую сталь как обладающую низкими характеристиками горячей пластичности. В табл. 1 представлен состав известной подшипниковой стали, принятой за прототип. Улучшить характеристики горячей пластичности этой стали в известном ее составе не представляется возможным. Поставлена задача разработать состав высокопрочной подшипниковой стали, которая бы обладала удовлетворительной технологической пластичностью при высоких температурах. Эта задача решается тем, что в состав стали дополнительно введены кальций и иттрий при следующем соотношении компонентов, мас.%: углерод 1,3-1,45; хром 14,5-16,0; молибден 3,2-3,9; ванадий 2,6-2,9; кремний 0,1-1,0; марганец 0,1-1,0; церий 0,005-0,1; кальций 0,005-0,1; иттрий 0,0005-0,1, железо - остальное. Примерные составы предлагаемой стали приведены в табл.1. Введение в состав стали кальция и иттрия обуславливает значительное повышение технологической пластичности. При этом в предлагаемой стали сохраняются высокие прочностные свойства и теплопрочность, присущие прототипу. Образцы стали выплавлялись в виде слитков диаметром 100 мм с применением рафинирующего электрошлакового переплава. Затем слитки подвергались деформации горячей экструзией до получения прутков диаметром 20 - 25 мм. Из прутков затем изготавливались образцы для определения механических свойств, а именно предел прочности при растяжении  в, предел прочности при сжатии

в, предел прочности при сжатии  сж, твердость HRCэ и температура начала разупрочнения Tраз.. Кроме того, в процессе выплавки изготавливались литые цилиндрические заготовки диаметром 30-35 мм, из которых получали образцы для определения технологических свойств стали: количество скручиваний до разрушения nкр и предельную степень деформаций

сж, твердость HRCэ и температура начала разупрочнения Tраз.. Кроме того, в процессе выплавки изготавливались литые цилиндрические заготовки диаметром 30-35 мм, из которых получали образцы для определения технологических свойств стали: количество скручиваний до разрушения nкр и предельную степень деформаций  пр . Механические свойства (

пр . Механические свойства (  в,

в, сж, HRCэ, Tраз) определял на образцах, упрочненных термической обработкой по следующему режиму: закалка от 1150oC, обработка холодом при минус 70oC и отпуск при 530oC. Технологические свойства (nкр,

сж, HRCэ, Tраз) определял на образцах, упрочненных термической обработкой по следующему режиму: закалка от 1150oC, обработка холодом при минус 70oC и отпуск при 530oC. Технологические свойства (nкр,  кр ) определяли на неупрочненных образцах. После выдержки в печи при температуре 1100oC образцы подвергались скручиванию до разрушения (nкр) или деформировались осадкой на различную степень по высоте до появления трещин на наружной поверхности (

кр ) определяли на неупрочненных образцах. После выдержки в печи при температуре 1100oC образцы подвергались скручиванию до разрушения (nкр) или деформировались осадкой на различную степень по высоте до появления трещин на наружной поверхности (  кр ). Полученные результаты испытаний приведены в табл. 2. Предлагаемая сталь в пределах заявляемого содержания элементов обладает комплексом высоких механических и технологических свойств. При этом изменение химического состава стали в сторону понижения содержания легирующих элементов приводит к снижению пластичности и прочностных свойств стали. В случае, если содержание легирующих элементов превышает верхний заявляемый уровень, в структуре стали образуется структурно свободный

кр ). Полученные результаты испытаний приведены в табл. 2. Предлагаемая сталь в пределах заявляемого содержания элементов обладает комплексом высоких механических и технологических свойств. При этом изменение химического состава стали в сторону понижения содержания легирующих элементов приводит к снижению пластичности и прочностных свойств стали. В случае, если содержание легирующих элементов превышает верхний заявляемый уровень, в структуре стали образуется структурно свободный  -феррит. Это явление сопровождается существенным понижением комплекса механических свойств стали, а именно снижаются ее прочностные характеристики. Предлагаемая сталь в заявляемых пределах легирующих элементов значительно превосходит прототип по характеристикам пластичности и теплопрочности. Таким образом, предлагаемое техническое решение обладает новизной по сравнению с прототипом, имеет изобретательский уровень по сравнению с известным уровнем техники и является промышленно осуществимым, то-есть отвечает признакам патентоспособности изобретения.

-феррит. Это явление сопровождается существенным понижением комплекса механических свойств стали, а именно снижаются ее прочностные характеристики. Предлагаемая сталь в заявляемых пределах легирующих элементов значительно превосходит прототип по характеристикам пластичности и теплопрочности. Таким образом, предлагаемое техническое решение обладает новизной по сравнению с прототипом, имеет изобретательский уровень по сравнению с известным уровнем техники и является промышленно осуществимым, то-есть отвечает признакам патентоспособности изобретения.Формула изобретения

Подшипниковая сталь, содержащая углерод, хром, молибден, ванадий, кремний, марганец, церий, железо, отличающаяся тем, что она дополнительно содержит кальций и иттрий при следующем соотношении компонентов, мас.%: Углерод - 1,3 - 1,45 Хром - 14,5 - 16,0 Молибден - 3,2 - 3,9 Ванадий - 2,6 - 2,9 Кремний - 0,1 - 1,0 Марганец - 0,1 - 1,0 Церий - 0,005 - 0,1 Кальций - 0,005 - 0,1 Иттрий - 0,005 - 0,1 Железо - ОстальноедРИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к металлургии, а именно к сталям, работающим в условиях моющих и стериализующих сред

Изобретение относится к металлургии, в частности к инструментальному сплаву для изготовления литого режущего инструмента

Изобретение относится к металлургии, в частности к составу стали для насосных штанг, изготавливаемых из прутка 0,16-40 мм, термоупрочненного при охлаждении на воздухе непосредственно с температурой горячей прокатки

Изобретение относится к металлургии, в частности, к составу коррозионно-стойкой стали, применяемой при изготовлении ответственных деталей, используемых в машиностроении и работающих в агрессивных средах

Изобретение относится к металлургии, в частности, к составу стали, применяемому при изготовлении ответственных азотируемых деталей, используемых в машиностроении

Изобретение относится к металлургии, в частности, к составу конструкционной легированной стали, применяемой при изготовлении ответственных азотируемых деталей, используемых в машиностроении

Изобретение относится к области металлургии, в частности к составу коррозионно-стойкой стали, применяемой при изготовлении ответственных деталей, используемых в машиностроении и работающих в агрессивных средах

Изобретение относится к металлургии, в частности к составу стали, применяемых при изготовлении ответственных азотируемых деталей, используемых в машиностроении

Изобретение относится к области металлургии, в частности, к сплавам с аморфной структурой, используемых в качестве магнитно-мягких материалов, идущих на изготовление дросселей насыщения и элементов индуктивности радиоустройств

Изобретение относится к области металлургии, а именно инструментальной стали, преимущественно для производства дисковых пил холодной резки металлопроката

Изобретение относится к металлургии и может быть использовано при изготовлении деталей подшипников качения, работающих в условиях контактных нагрузок и повышенных температур

Изобретение относится к изготовлению деталей из пластмассы с использованием формы, внутренняя поверхность которой полностью или частично выполнена из стали

Изобретение относится к конструкционным легированным сталям для изготовления деталей машин и механизмов и может быть использовано в машиностроении транспортном, автотракторном, дорожных машин и других его областях, а также в оборонной технике для изготовления боеприпасов

Изобретение относится к черной металлургии, в частности к изысканию высокопрочных сталей для болтов крепления рельсов

Изобретение относится к черной металлургии, в частности к изысканию состава стали, используемой при изготовлении ножей, предназначенных для резки металлолома

Изобретение относится к сварке и касается состава сварочной проволоки для сварки и наплавки изделий из высокоуглеродистых сталей, работающих при больших знакопеременных нагрузках, и может быть использовано, преимущественно, при восстановлении узлов и деталей железнодорожного подвижного состава

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов

Изобретение относится к области металлургии, в частности, к экономнолегированным сталям, предназначенным для изготовления изделий, эксплуатирующихся в агрессивных высокоминерализованных средах, содержащих сероводород и углекислый газ

Изобретение относится к области металлургии, в частности к производству сортового проката, для изготовления шаровых пальцев, наконечников тяг и шаровых опор подвески автомобиля

Изобретение относится к области металлургии, в частности к производству сортового проката круглого, в прутках, используемого для изготовления штоков амортизаторов

Изобретение относится к области металлургии и может быть использовано при изготовлении деталей подшипников, которые работают при воздействии агрессивных сред

www.findpatent.ru

Подшипниковая сталь

Подшипники качения работают преимущественно на сжатие и растяжение с многократным нагружением каждого участка рабочей поверхности. Поскольку это нагружение происходит на небольшой поверхности – точечно, на этой поверхности в момент нагружения возникают большие контактные напряжения. Эти напряжения после большого количества циклов нагружения приводят к усталостному разрушению подшипника.

Вследствие того, что подшипники работают точечно, большое значение для подшипниковой стали (∼1 % C; 1,5 % Cr) имеет чистота по неметаллическим включениям. Присутствие в стали крупных (более 10–15 мкм) оксидных включений и их строчек уменьшает стойкость стали против усталостного разрушения и понижает долговечность подшипников. Поэтому одним из критериев оценки качества подшипниковой стали, а также возможности ее использования или забракования является балл, характеризующий размеры оксидных включений. Достижение низкого балла по включениям, т.е. отсутствия включений более допустимой величины является одной из главных задач производства подшипниковой стали.

В течение десятков лет подшипниковую сталь выплавляли в дуговых печах, и указанная задача в определенной мере решалась с большим трудом – малая долговечность подшипников была одной из перманентных забот сталеплавильщиков. Дело существенно изменилось с применением внепечной вакуумной обработки подшипниковой стали, обеспечивающей в результате углеродного раскисления высокую степень чистоты металла по оксидным включениям, и мерами, связанными с обеспечением сохранности результатов этой обработки (рис.).

Последовательное, с течением времени, применение вакуумирования в ковше, циркуляционного (RH) или порционного (DH) вакуумирования, непрерывной разливки (МНЛЗ), при которой успешно решаются вопросы защиты струи металла после внепечной обработки, эркерного выпуска (ЭВ), позволяющего производить выпуск в ковш без шлака, привели к значительному повышению долговечности подшипников – количество циклов работы подшипников до разрушения увеличилось в 10 раз. Долговечность подшипников из стали, обработанной в ковше вакуумом (процессы RH, DH), оказалась на уровне долговечности подшипников из стали, подвергнутой вакуумному дуговому переплаву (ВДП).Применение внепечной обработки позволило производить подшипниковую сталь не только в дуговых печах, но и в конвертерах с получением металла одинакового качества.Технология плавки подшипниковой стали в конвертерах аналогична технологии плавки рельсовой стали, аналогично решается и вопрос дефосфорации. Плавку ведут со скачиванием основного жидкоподвижного шлака, образуемого в результате присадок извести и плавикового шпата в первые 6–8 мин продувки кислородом при высоком уровне фурмы над ванной для поддержания достаточно высокого содержания FeO в шлаке (12–14 %). Таким образом достигают не только требуемой дефосфорации, но и значительной десульфурации. После скачивния первого шлака наводят новый присадками извести и плавикового шпата.

Последовательное, с течением времени, применение вакуумирования в ковше, циркуляционного (RH) или порционного (DH) вакуумирования, непрерывной разливки (МНЛЗ), при которой успешно решаются вопросы защиты струи металла после внепечной обработки, эркерного выпуска (ЭВ), позволяющего производить выпуск в ковш без шлака, привели к значительному повышению долговечности подшипников – количество циклов работы подшипников до разрушения увеличилось в 10 раз. Долговечность подшипников из стали, обработанной в ковше вакуумом (процессы RH, DH), оказалась на уровне долговечности подшипников из стали, подвергнутой вакуумному дуговому переплаву (ВДП).Применение внепечной обработки позволило производить подшипниковую сталь не только в дуговых печах, но и в конвертерах с получением металла одинакового качества.Технология плавки подшипниковой стали в конвертерах аналогична технологии плавки рельсовой стали, аналогично решается и вопрос дефосфорации. Плавку ведут со скачиванием основного жидкоподвижного шлака, образуемого в результате присадок извести и плавикового шпата в первые 6–8 мин продувки кислородом при высоком уровне фурмы над ванной для поддержания достаточно высокого содержания FeO в шлаке (12–14 %). Таким образом достигают не только требуемой дефосфорации, но и значительной десульфурации. После скачивния первого шлака наводят новый присадками извести и плавикового шпата.

Дополнительная трудность при плавке подшипниковой стали в конвертере связана с легированием хромом. Присадки тугоплавкого феррохрома в ковш, как это делается с раскислителями, невозможна, так как это вызывает значительное охлаждение стали. Поэтому хром вводят в сталь в виде жидкой лигатуры (40–50 % Cr). Лигатуру, выплавленную в отдельной, обычно индукционной, печи и имеющую температуру 1600–1670 °С, заливают в сталеразливочный ковш перед выпуском плавки из конвертера и сразу производят выпуск. Вместо жидкой лигатуры для легирования в ковше возможно применение твердых экзотермических ферросплавов с хромом, при плавлении которых выделяется тепло. В качестве теплоносителя в этих сплавах имеется кремний или алюминий.

Ввиду трудности легирования металла хромом подшипниковую сталь более часто выплавляют в дуговых печах.

Плавку в дуговой печи ведут по обычной, описанной выше технологии с коротким окислительным периодом после расплавления. Ранние присадки извести и железной руды в период плавления, а так-же спуск шлака и наводка нового в конце плавления и в начале окислительного периода должны обеспечить достаточно низкое содержание в металле фосфора при высоком содержании углерода. Легирование хромом производят присадками феррохрома в печь перед выпуском. Для уменьшения угара хрома перед присадкой феррохрома про-изводят предварительное раскисление в печи присадкой ферросилиция из расчета получения ≤ 0,1 % кремния в металле. Такое слабое раскисление и легирование хромом не препятствуют углеродному раскислению высокоуглеродистой подшипниковой стали при последующей вакуумной обработке.

Внепечная обработка вакуумом является непременной операцией современного производства подшипниковой стали.

Если требуется десульфурация стали после ее выплавки в дуговой печи, то кроме вакуумирования сталь обрабатывают в ковше шлаком. Для этой цели целесообразно использовать процесс ASEA-SKF, который сочетает эти два метода внепечной обработки. Однако к подшипниковой стали не всегда предъявляют высокие требования по содержанию серы. Согласно ряду исследований сера при содержании до ∼0,025 % даже повышает долговечность подшипников, так как относительно мягкие сульфиды обволакивают твердые оксидные включения, уменьшая их отрицательное влияние на образование трещин. Поэтому наиболее распространенной внепечной обработкой подшипниковой стали является циркуляционное или порционное вакуумирование. Такое вакуумирование в результате углеродного раскисления обеспечивает низкое содержание оксидных включений в стали и, что очень важно, исчезновение крупных включений, позволяя получать металл высокого качества.

metallurgy.zp.ua

Теплостойкая подшипниковая сталь

Изобретение относится к области металлургии, а именно к созданию теплостойких сталей для подшипников, работающих при температуре до 500°С и используемых, например, для авиационных газотурбинных двигателей (ГТД) и редукторов вертолетов. Сталь содержит углерод, марганец, кремний, хром, вольфрам, ванадий, молибден, никель, ниобий, тантал и железо при следующем соотношении компонентов, мас.%: углерод 0,8-1,1, марганец 0,1-0,4, кремний 0,3-0,5, хром 4,5-5,5, вольфрам 1-1,5, ванадий 0,5-1,0, молибден 3,0-3,5, никель 0,15-0,4, ниобий 0,1-0,3, тантал 0,05-0,15, железо остальное. Сталь обладает повышенными характеристиками усталостной прочности, статической прочности при изгибе, высокой однородностью структуры с мелким зерном и значительно более мелкими карбидами, обеспечивающими высокие значения ударной вязкости и технологичности в производстве. 2 табл., 3 пр.

Изобретение относится к области металлургии, а именно к созданию теплостойких сталей для подшипников, работающих при температуре до 500°C и используемых, например, для авиационных газотурбинных двигателей (ГТД) и редукторов вертолетов.

Известна теплостойкая подшипниковая сталь марки 8Х4М4В2Ф1Ш следующего химического состава, мас.%:

| углерод | 0,75-0,85 |

| марганец | ≤0,40 |

| кремний | ≤0,40 |

| хром | 3,9-4,4 |

| вольфрам | 1,5-2,0 |

| ванадий | 0,9-1,2 |

| молибден | 3,9-4,4 |

| никель | не более 0,35 |

| железо | остальное |

А.Г.Спектор, Б.М.Зельбет, С.А.Киселева. Структура и свойства подшипниковых сталей. М.: Металлургия, 1980, с.16.

Недостатком известной стали является повышенное обезуглероживание при температурах горячей деформации, отжига и закалки и повышенная чувствительность к окислению, а также нестабильность значений по ударной вязкости.

Известна также теплостойкая подшипниковая сталь марки М50 следующего химического состава, мас.%:

| углерод | 0,77-0,85 |

| марганец | ≤0,35 |

| кремний | ≤0,25 |

| хром | 3,75-4,25 |

| ванадий | 0,9-1,10 |

| молибден | 4,0-4,50 |

| железо | остальное |

А.Г.Спектор, Б.М.Зельбет, С.А.Киселева. Структура и свойства подшипниковых сталей. М.: Металлургия, 1980, с.16.

Недостатком стали является низкая теплостойкость при длительных нагревах до 500°C. Сталь склонна к росту зерна, обладает недостаточной ударной вязкостью и чувствительна к обезуглероживанию и окислению.

Известна низкоуглеродистая цементуемая сталь для крупногабаритных подшипников следующего химического состава, мас.%:

| углерод | 0,1-0,3 |

| марганец | 0,2-1,0 |

| кремний | 0,2-0,6 |

| хром | не более 1,2 |

| ванадий | 0,25-0,85 |

| молибден | 4-6 |

| никель | 2,5-3,5 |

| железо | остальное (Патент США №4004952) |

Увеличение содержания молибдена в известной стали до 6% способствует формированию насыщенной карбидной зоны на поверхности, препятствующей диффузии углерода вглубь слоя и понижающей ее статическую прочность при изгибе и усталостную прочность.

Наиболее близким аналогом, взятым за прототип, является теплостойкая подшипниковая сталь следующего химического состава, мас.%:

| углерод | 0,7-0,8 |

| марганец | 0,05-0,4 |

| кремний | 0,05-0,4 |

| хром | 4,0-4,6 |

| вольфрам | 8,5-9,5 |

| ванадий | 1,40-1,70 |

| церий | 0,005-0,10 |

| кальций | 0,005-0,10 |

| иттрий | 0,005-0,10 |

| железо | остальное (Патент РФ №2185458) |

Микролегирование стали неоптимально вследствие присутствия повышенного количества вольфрама, способствующего увеличению количества карбида M6C, который при замедленном охлаждении сильно коагулирует, и в результате образуются крупные карбиды, имеющие угловатую или квадратную форму. Такие карбиды, в отличие от обычных более мелких и округлых, меньше задерживают рост зерна при нагреве под закалку, и закаленная сталь оказывается более крупнозернистой, что ведет к снижению статической прочности при изгибе, усталостной прочности, ударной вязкости и повышению уровня карбидной неоднородности по ГОСТ 19265. Карбидная неоднородность способствует выкрашиванию рабочей поверхности подшипников.

Технической задачей предлагаемого изобретения является создание теплостойкой подшипниковой стали, работающей до 500°C, обладающей повышенными характеристиками усталостной прочности, статической прочности при изгибе, высокой однородностью структуры с мелким зерном и значительно более мелкими карбидами, обеспечивающими высокие значения ударной вязкости.

Для решения поставленной задачи предлагается теплостойкая подшипниковая сталь, содержащая углерод, марганец, кремний, хром, вольфрам, ванадий, железо, которая дополнительно содержит молибден, никель, ниобий и тантал при следующем соотношении компонентов, мас.%:

| углерод | 0,8-1,1 |

| марганец | 0,1-0,4 |

| кремний | 0,3-0,5 |

| хром | 4,5-5,5 |

| вольфрам | 1-1,5 |

| ванадий | 0,5-1,0 |

| молибден | 3-3,5 |

| никель | 0,15-0,4 |

| ниобий | 0,1-0,3 |

| тантал | 0,05-0,15 |

| железо | остальное |

Легирование стали молибденом при заявленном содержании вольфрама позволило получить значительно меньшую карбидную неоднородность и более высокие значения усталостной прочности, статической прочности при изгибе, ударной вязкости. Дополнительное легирование стали никелем позволило повысить вязкость α-матрицы, что также способствовало повышению ударной вязкости.

Введение ниобия и тантала позволило получить очень устойчивые карбиды (NbC, Tac), которые практически не растворимы в аустените, задерживающие рост зерна при нагреве под закалку. Измельчение зерна способствует повышению ударной вязкости и упрочнению.

Таким образом, снижение количества вольфрама, легирование молибденом, никелем, а также микролегирование ниобием и танталом при заявленном содержании и соотношении компонентов повышают механические свойства теплостойкой подшипниковой стали.

Примеры осуществления

В опытных лабораторных условиях проводили опробование предлагаемой стали (примеры 1-3), выплавленной в вакуумно-индукционной печи с применением электрошлакового переплава. Химический состав и механические свойства предлагаемой стали и стали-прототипа (пример 4) приведены в таблицах 1, 2.

Слитки предлагаемой стали подвергали горячей пластической деформации (ковке) с получением прутков различного сечения. После отжига из прутков изготавливали образцы для определения механических свойств. На образцах после закалки и отпусков дисперсионного твердения обеспечивалась твердость 60-65 HRC. Сталь-прототип после термической обработки обладала твердостью 59-63 HRC.

Как видно из таблицы 2, предлагаемая сталь превосходит сталь-прототип по статической прочности при изгибе ~ на 15%, ударной вязкости ~ в 2,5-3 раза, усталостной прочности ~ на 15%.

Карбидная неоднородность предлагаемой стали составляет 1 балл вместо 4 согласно прототипу, а размер карбидов 10 мкм вместо 20 мкм.

Предлагаемая сталь технологична в производстве. Возможность изготовления подшипников путем прокатки из трубной заготовки вместо ковки снижает трудоемкость на 25-30%.

Применение теплостойкой подшипниковой стали позволит повысить надежность и ресурс работы ГТД.

| Таблица №1 | ||||||||||||||

| № стали | Содержание элементов, (мас.%) | |||||||||||||

| C | Mn | Si | Cr | W | V | Мо | Ni | Nb | Ta | Ce | Са | Y | Fe | |

| 1 | 0,8 | од | 0,3 | 4,5 | 1,0 | 0,5 | 3,0 | 0,15 | 0,1 | 0,05 | - | - | - | остальное |

| 2 | 0,9 | 0,3 | 0,4 | 5,0 | 1,3 | 0,8 | 3,2 | 0,3 | 0,2 | 0,10 | - | - | - | -//- |

| 3 | 1,1 | 0,4 | 0,5 | 5,5 | 1,5 | 1,0 | 3,5 | 0,4 | 0,3 | 0,15 | - | - | - | -//- |

| прототип | 0,7 | 0,2 | 0,2 | 4,3 | 9,0 | 1,5 | - | - | - | - | 0,1 | 0,1 | 0,1 | -//- |

| Таблица №2 | ||||||

| № п/п | Механические свойства | Балл карбидной неоднородности | Размер карбидов, мкм | Величина зерна, балл | ||

| Статическая прочность при изгибе σв изг, МПа | Ударная вязкость КС, Дж/см2 | Усталостная прочность σ-1 на базе 2×107 циклов, МПа | ||||

| прототип | 2100 | 2 | 700 | 4 | 20 | 5 |

| 1 | 2400 | 5 | 800 | 1 | 10 | 9 |

| 2 | 2500 | 5 | 820 | 1 | 10 | 10 |

| 3 | 2600 | 6 | 850 | 1 | 10 | 10 |

Теплостойкая подшипниковая сталь, содержащая углерод, марганец, кремний, хром, вольфрам, ванадий и железо, отличающаяся тем, что она дополнительно содержит молибден, никель, ниобий и тантал при следующем соотношении компонентов, мас.%:

| углерод | 0,8-1,1 |

| марганец | 0,1-0,4 |

| кремний | 0,3-0,5 |

| хром | 4,5-5,5 |

| вольфрам | 1,0-1,5 |

| ванадий | 0,5-1,0 |

| молибден | 3,0-3,5 |

| никель | 0,15-0,4 |

| ниобий | 0,1-0,3 |

| тантал | 0,05-0,15 |

| железо | остальное |

www.findpatent.ru

Подшипниковая сталь

I»I/27582

Союэ Советскик

Сонийлистическик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Республик

Ф ч>1

> (61) Дополнительное к авт. свид-ву— (22) Заявлено 15.09.78 (21) 2678454/22-02 (осударствонный комитет (51) М. К.7.3

С 22 С 38> 22 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 07.05.81, Ьюллетень № 17 (45) Дата опубликования описания 07.05.81.

IIII делом иэобретеннй и открытий (53) УДК 669.14.018. .25-194 (088.8) (72) Авторы изобретения

Р. В. Яценко, Д. П. Долинин, Я. И. Спектор, Л. Н. Шульгина Г. А. Хасин, В. С. Левитин, Е. А. Островская, С. И. Щипунова и В. С. Кропачев

Украинский научно-исследовательский институт . специальных сталей, сплавов и ферросплавов и Загорский филиал Всесоюзного научно-исследовательского конструкторскотехнологического института подшипниковой промышленности (71) Заявитель (54) ПОДШИПНИКОВАЯ СТАЛЪ

Изобретение относится к черной металлургии, в частности, к металлургии сталей, предназначенных для подшипников качения.

Известна сталь 11Х18М, содержащая, вес. 0:

Углерод 1,1 — 1,25

Хром 16,0 — 19,0

Молибден 0,3 — 0,8

Ванадий 0,1 — 0>3

Марганец 0,5 — 1,0

Никель 0,1 — 0,3

Кремний До 0,37.

Железо Остальное (1)

Эта сталь, обладая достаточной коррозионной стойкостью, имеет низкую твердость, теплопрочность, ударную вязкость, изотропность механических свойств и контактную выносливость.

Целью изобретения является повышение твердости, теплопрочности, ударной вязкоCTH, KOHTBKTIIOH BI>IHOC 7HBOC I If H h4OTPOI7IIOсти механических свойств.

Поставленная цель достигается тем, что предлагаемая подшипниковая сталь дополнительно содержит иттрий при следующем соотношении компонентов, вес. с.

Углерод 0,40 — 0,6

Хром 15,00- — 19,5

Молибден 0,5 — 1,50

Кремний 0,50 — 1,00

Марганец 0,50 — 1,00

Иттрий 0,02 — 0,20

Железо Остальное.

5 Иттрий способствует измельчению дендритной структуры и эквтектических карбидов, повышает теплостойкость, пластичность, ударную вязкость. улучшает обрабатываемость стали.

1о Из общего количества (более 40 плавок) для проведения лабораторных испытаний были отобраны плавки, химический состав которых приведен в табл. 1.

После выплавки металл подвергался

15 кузнечному пределу на профиль круг 28" мм, нормализации, отжигу по режиму: температура нагрева 870 С, выдержка 3 ч, охлаждение со скоростью 50 /ч до 730 С, выдержка в течение 3 ч, далее — охлаждение

20 с печью.

Твердость после отжига всех исследованных плавок находилась в пределах НВ =

= 192... 246 кгс/см .

Из полученных прутков производилось

25 изготовление образцов для проведения лабораторных испытаний, а также деталей подшипников для сравнительных стендовых испытаний.

Образцы и детали подшипников всех исз0 следованных составов подвергались нитроТаблица 1

Содержание элементов, вес. о

Сталь

Мп

Мо

Гс

Предлагаемая

2

Извести

0,49

0,65

1,01

0,80

0,5 1

0,76

1,49

0,70

Остальное

ГО il«

»

0,02

0,08

0,20

15,1

16,9

19,5

1 7,5

0,021

0,019

0,023

0,020

0,012

0,013

0,010

0,013

0,51

0,72

1,00

0,60

0,40

0.51

0,60

1,!5

0,16

0,2

Таблица 2 с

О

О

О !!

О д"

f"

О м

О

Ж

>

О

Тв

Теплопрочность, ос (температура начала разупрочпения) Ударная вязкость а,

Контактная выносливость, ылн. цикл. на рас

0,1 мм от по верхности

Сталь сердцевина

Предлагаемая

2

Известная

1!1 начала

0,81

0,88

0,83

0,79

360

61

60,5

52

3,7

3,5

50 г5

54

179

187

182

127

прои т! > о поп

50 цементации при 970 С в атмосфере диссоциированного триэтаноламина в течение 4ч и последующей окончательной термической обработке по режиму: закалка в масло от температуры 1070 ... 1080 С, обработка холодом при температуре — (70... 80 С) в течение 1 ч и отпуск при 400... 420 С в течение

5 ч.

После термической обработки по описанному выше режиму проведено испытание образцов, результаты испьгганнй приведены в табл. 2.

В табл. 2 приведена средняя твердость сердцевины образцов после испытаний па ударную вязкость, а также средняя твердость на глубине 0,1 м от поверхности образцов после испытаний на ударную вязкость. Твердость определялась на приборе типа ТП при нагрузке 5 кгс с последующим переводом в HRC.

В табл. 2 дана ударная вязкость цилиндрических образцов без надреза диаметром

8 мм и длиной 60 мм, определенная на копре «Шапри» при расстоянии между опорами 40 мм. На каждый состав испытывалось по 6 образцов, на каждом из которых после испытаний определялась твердость сердцевины и на глубине 0,1 мм от поверхности (по 5 измерений на образец).

В табл. 2 приведена теплопрочность, определенная по температурс начала интенсивного разупрочнення металла. Испытывались цилиндрические образцы («n 24 шт на. состав) диаметром 14 мм и высотой 10 мм

)(a машинах LICT-3. Образец плоским торцем контактировал с шариком нз твердого сплава 307 в течение 5 ч под нагрузкой

427 кгс при определенной заданной температуре. Нагрузка прикладывалась после достижения температуры испытания. После снятия нагрузки и охлаждения измерялся

25 диаметр пластического отпечатка шарика на образце. По результатам измерений для каждого состава строился график в осях: по вертикали — диаметр отпечатка, мм по горизонтали — температура испытаний, 30 (По перелому на построенных кривых определялась температура начала интенсивного разупрочнения (область развитой контактной ползучести), характернзу)ощего теплопрочность металла.

Контактная выносливость определялась на машинах типа МКВ-К на сферических образцах по моменту начала усталостного выкрашивания при контакт40 ных напряжениях кдый состав испытывалось не менее 30 образцов.

Коэффициент изотропности механических свойств q, представляет безразмерное отношение предела прочности продольных образцов (о„р„.) к пределу прочности поперечных образцов (о„„„.).

Пределы прочности определялись на образцах карсетной формы длиной 21 мм и диаметром минимального сечения 2,3 мм.

55 На каждый состав испытывалось по 12 образцов, из которых 6 изготавливались вдоль оси прутка и 6 — поперек.

Помимо испытаний образцов были проведены сравнительные стендовые испыта60 ния подшипников типа 10060951ОТ, изготовленных из предлагаемой стали «50Х18М» н известной стали 11Х18М, детали которых прошли идентичную термическую обработку, описанную выше.

65 Условия испытаний следующие:

827582

Формула изобретения

Подшипниковая сталь, содержащая углерод, хром, молибден, кремний, марганец, 5 отличающаяся тем, что, с целью повышения твердости, теплопрочности, ударной вязкости, изотропности механических свойств и контактной выносливости, она дополнительно содержит иттрий при следу1о10 1цем соотношении компонентов, вес. %:

Углерод

Хром

Молибден

15 Кремний

Марганец

Иттрий

Железо

T aoлица 3

Материал деталей подшипников

Критерий оценки

«11X)8M «50Х18М

Источники информации, принятые во внимание при экспертизе

Средняя наработка, и

Износ на шариках, мкм

2696 6168

1. ТУ 14-1-631 — 73, сталь «11Х)8М», 0,1

0,2

2б

Составитель Л. Суязова

Техред И. Заболотнова

Редактор Я. Гохфельд

Корректор А. Степанова

Заказ 375

Подппсно.

Тираж 694

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Загорская типография Упрполиграфиздата Мособлпсполкома

Стенды типа С97.00.000-22

Частота трехфазного тока 1000 гц

Частота вращения ротора 6000 об/мин

Осевая нагрузка 3,0 кгс

Радиальная нагрузка 1,0 кгс

Смазка ВНИИНП вЂ” 228, 30 мг в подшипник

Среда — Вакуум

Температура + 120 С

Испытывались по 10 подшипников из стали «50Х18М» и стали № 11X18h!».

Результаты испытаний приведены в табл. 3.

0,40 — 0,60

15,00 — 19,50

0,50 — 1,50

0,5 — 1

0,5 — 1

0,02 — 0,20

Остальное,

www.findpatent.ru