- Шлифование с продольной подачей – заключается в комбинации вращения абразива, вращения обрабатываемой поверхности (детали) вокруг своей оси, а также возвратно-поступательного прямолинейного движения детали (либо абразива) вдоль оси обрабатываемой детали. В конце каждого двойного хода детали происходит подача на глубину шлифования.

- Шлифование врезанием отличается от предыдущего варианта тем, что в работе применяется шлифкруг, высота которого равна длине шлифования или даже больше ее, так что необходимость в подаче на глубину отпадает. Поперечная же подача выполняется постоянно, до завершения обработки шлифованием.

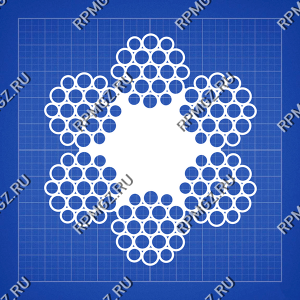

- При бесцентровом шлифовании деталь закрепляется на опорном стержне между рабочим и подающим кругами. Для обработки осуществляется вращение кругов, а также круговая и продольная подача самой детали. Подающий круг задает детали вращение и продольную подачу. Шлифование валов – вот известный пример бесцентровой обработки.

- Круглое внутреннее шлифование также имеет несколько разновидностей: шлифование с продольной подачей, бесцентровое шлифование врезанием, бесцентровое с продольной подачей, и шлифование врезанием. Внутренняя круглая обработка с подачей продольно ничем не отличается от круглой наружной, как и шлифование врезанием. Бесцентровая внутренняя обработка также осуществляется за счет опорных роликов.

- Плоское шлифование – вид обработки, осуществляемый как периферией шлифкруга, так и его торцом. Для плоской обработки необходима комбинация следующих движений: движения резания, подача детали, поперечная подача детали на глубину шлифования и прямолинейное движение детали. Плоскошлифовальные станки оснащены столами, которые способны совершать вращательное или возвратно-поступательное движения, соответственно подача детали приобретает прямолинейный или вращательный характер.

Шлифование металла. Виды и способы. Шлифовка стали

Шлифование металла – что нужно знать о качественной шлифовке? +Видео

1 Абразивы и шлифование – что нужно знать?

Сам термин "шлифование", по мнению некоторых знатоков истории, пришел в русский язык из польского. По сути же данный вид обработки является ничем иным, как резанием, только срезается материал абразивными кругами. Последние представляют из себя пористые тела, структура которых состоит из огромной массы мелких минеральных образований – зерен. Между собой зерна соединены так называемой связкой. При взаимодействии с поверхностью металла абразивный круг острыми гранями отдельных зерен снимает тонкий слой и за счет равномерного воздействия оставляет после себя гладкую и ровную поверхность.

Рекомендуем ознакомиться

Следует учитывать особенности шлифования и закономерности. Первая особенность – высокая скорость снятия стружки. При стандартной обработке шлифкругами скорость вращения круга достигает почти 2000 метров за минуту, при скоростной – все 3000 метров. При токарной обработке скорость ниже раз в 30. Зерна взаимодействуют с поверхностью со скоростью 0,0001 секунды или даже 0,00005!

На поверхности шлифовального круга множество зерен, которые размещены беспорядочно и имеют разную форму режущей кромки. Именно поэтому при взаимодействии стружка получается такой измельченной. На работу шлифовального станка уходит в пять раз больше электроэнергии, чем при работе фрезеровочного агрегата и в 10 раз больше, чем при обработке детали на токарном станке.

Важно помнить, что из-за произвольной формы зерен, их большого количества и сильного размельчения стружки в месте взаимодействия поверхности и шлифовочного круга возникает много тепловой энергии. Деталь может существенно нагреваться, например, шлифование металла сопровождает нагревом до 1000 °С в местах контакта. При такой температуре свойства металла могут существенно измениться, например, сталь может стать более хрупкой. Поэтому важно предусмотреть возможности охлаждения металла и самого круга, а также правильно рассчитать припуск на шлифование.

Во время взаимодействия с деталью часть зерен и стружки измельчается и попадает между оставшимися зернами, а другая часть притупляется и для работы необходимо все больше и больше мощности станка. Когда усилие превосходит прочность абразивного материала или связки, которая удерживает материал в целостности, зерно частично или полностью выкрашивается.

2 Режимы шлифования – как не прогадать со скоростью?

На выбор режима влияют несколько факторов: шероховатость поверхности после обработки, заданная точность, характеристики шлифовального круга (количество зерен, связка, глубина врезания) и мощность главного привода шлифмашины.

При обработке периферией шлифкруга учитывают следующие показатели режима резания: скорость круга, глубина резания, скорость перемещения самой детали, возможности поперечной подачи. Скорость круга – параметр, который зависит только от возможностей станка и диаметра самого круга, измеряется в метрах в секунду. При обработке скорость круга остается стабильной. Как правило, на станок устанавливают круг максимально возможного диаметра, допустимого для агрегата, а также задают наибольшее число оборотов шпинделя.

Малая прочность и жесткость станка или отдельных деталей приводит к ограничениям скорости, поскольку при высоких скоростях возникают сильные вибрации, вместе с этим уменьшается точность, увеличивается износ расходных материалов, падает производительность.

Черновую обработку выгодно выполнять на максимальной глубине резания, допускаемых параметрами зерна круга, детали и агрегата. При этом важно сохранить глубину резания не больше пяти сотых поперечного размера зерна. То есть с кругом зернистостью 100 она должна быть менее 0, 05 мм. Если превысить рекомендуемую глубину резания для такого круга, то его поры быстро заполнятся отходами и круг придет в негодность.

При работе с нежесткими деталями и материалами, а также при появлении прижогов следует уменьшать глубину шлифования. Если же речь идет об отделочной обработке (так называемое "тонкое шлифование"), выбираются небольшие значения глубины – в этом случае существенно повышается точность и класс обработки. Чем тверже и прочнее материалы, тем меньше задают глубину при их обработке, поскольку с увеличением этого параметра увеличивается и затрачиваемая мощность.

При продольной подаче для установления оптимального режима шлифования отталкиваются от долей ширины круга. Черновая обработка предполагает за один оборот детали контакт с 0,4–0,85 ширины круга. Больше, чем 0,9 при продольной подаче не используют, поскольку на поверхности в таком случае остается спиральная полоса непрошлифованного материала.

3 Методы шлифования – шлифование металла в подробностях

Методы шлифования во многом зависят от степени сложности поверхностей. К простым поверхностям относят внутреннюю и наружную плоскость цилиндрической формы, сложные поверхности могут иметь винтовую и эвольвентную форму. Для обработки этих форм чаще всего применяются такие виды шлифования, как плоское, круглое внутреннее и круглое наружное. Если углубится в детали, то круглое наружное шлифование имеет подвиды:

tutmet.ru

Шлифование - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Шлифование - сталь

Cтраница 1

Шлифование стали в состоянии поставки абразивными лентами ( рис. 4.8 6, кривая 1) при глубине резания за один проход от 0 05 до 0 07 мм показало, что в поверхностном слое возникают растягивающие напряжения, максимум которых залегает от поверхности на глубине 0 03 - 0 05 мм. Повышение глубины шлифования ведет к увеличению значений растягивающих напряжений, причем при t 0 07 мм на обрабатываемой поверхности появляются цвета побежалости слабой интенсивности. [1]

При шлифовании сталей наибольшее распространение имеют следующие смазывающе-охлаждающие жидкости: 1) 1 % - ный раствор кальцинированной соды и 0 15 % - ный нитрита натрия; 2) 2 % - ный водный раствор мыльного порошка; 3) 5 - 7 % - ный водный раствор эмульсола; 4) 3 5 % - ный водный раствор нейтрального эмульсола на основе олеиновой кислоты. [2]

При шлифовании сталей и сплавов необходимо применять круги из белого электрокорунда, который имеет более высокую режущую способность ( на 30 - 40 %), чем электрокорунд. [3]

При шлифовании сталей с пониженной теплопроводностью применяются мягкие круги. [4]

Круги для шлифования стали выполняются, главным образом, из электрокорунда; для шлифования твердых сплавов, цветных металлов и чугуна - из карбида кремния. В качестве связок для абразивных инструментов наиболее распространены керамическая, бакелитовая и вулканитовая. Сопротивление связки вырыванию зерен характеризует твердость абразивного инструмента. [5]

Ленты из КНБ при шлифовании сталей имеют более высокую производительность, чем алмазные. С увеличением жесткости связки эта разница возрастает. Съем металла при шлифовании кубонитовыми лентами может превосходить съем алмазными лентами в два раза, но при несколько большей шероховатости поверхности. [7]

Однако легирование аустенита при шлифовании закаленно-отпущенной стали Р18 находится в зависимости также от отноше - - ния в ней С: W, а следовательно, и от содержания аустенита в отпущенном мартенсите. [8]

Его с успехом применяют для шлифования стали и других материалов. [9]

Кубический нитрид бора используют для шлифования сталей высокой твердости со снятием слоя достаточной толщины. В отличие от эффектов, наблюдаемых при использовании рассмотренных выше абразивных материалов, шлифование нитридом бора не сопровождается значительным перегревом, а следовательно, и повреждением шлифованного слоя, а получаемая чистота этого слоя на 1 - 3 класса выше. Кубический нитрид бора ( в виде поликристалла) пригоден также для резания ряда материалов. [10]

Количество металла, снятого при шлифовании углеролистой незакаленной стали, алюминия и чугуна в различных электролитах за 30 мин. [11]

Их используют как абразивные материалы для шлифования сталей, чугунов и других металлов в виде зерен ( монокристаллов), закрепляемых в специальных абразивных кругах. В данном случае повышенная хрупкость - положительное свойство; при шлифовании твердые зерна скалываются, а не деформируются ( не сминаются) и остаются острыми и пригодными для дальнейшего шлифования. [12]

Поскольку ленты из кубического-нитрида бора при шлифовании сталей имеют производительность значительно большую, чем алмазные, следовало ожидать, что эта способность их проявится и при шлифовании ультрафарфора. Однако этого не наблюдалось, так как зерна кубического нитрида бора имеют меньшую по сравнению с алмазом твер-дость. [13]

Дт) и других параметров процесса при шлифовании сталей 45 и Х12М качественно аналогичны закономерностям, полученным при шлифовании стали Х12Ф1, и отличаются друг от друга только количественно. [14]

Толщина отпущенного слоя в зависимости от режимов и методов шлифования стали ЗЗХЗСНМВФА изменяется в пределах 40 - 300 мкм. Уменьшение твердости на определенной глубине поверхностного слоя связано со структурными превращениями и уменьшением удельного объема. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

1.2. Шлифовка и полировка образцов

Целью шлифовки и механической полировки является получение металлических шлифов без рисок, рельефа, ямок и деформации. Этого можно достигнуть, проводя ряд операций шлифовки и полировки.

Перед шлифованием анализируемой поверхности принимаются особые меры для предотвращения скругления кромок. Для этого сварные образцы заливают в сплав с низкой температурой плавления (олово, свинец, сплав Вуда и др.) или в серу, запрессовывают в полиэфирные или эпоксидные смолы, самотвердеющие пластмассы. Для более качественного анализа образцы зажимают в струбцины, причем между стальной поверхностью струбцина и образцом прокладывают фольгу из мягкого металла, например меди.

Тонкая шлифовка является промежуточной операцией между предварительной подготовкой образца (вырезкой или распиловкой и грубой шлифовкой) и окончательной операцией — полировкой. Она служит для удаления не только грубых рисок, но и толстого наклепанного поверхностного слоя, оставшегося после резания и грубой шлифовки. Этот слой может иметь толщину 0,1 мм и более.

Оба процесса — тонкая шлифовка и полировка — представляют собой удаление с помощью абразива мелких металлических частиц с поверхности металла. При шлифовке неизбежно возникают риски, в результате чего шлифованная поверхность выглядит тусклой, тогда как полировка делает поверхность более или менее блестящей. Зеркальная поверхность, на которой риски не видны даже под микроскопом, получается только после окончательной операции полировки.

Не существует резкого различия между тонкой шлифовкой и грубой полировкой, а также между грубой и тонкой полировкой. Эти операции лучше всего классифицировать в соответствии с размером (мкм] частиц применяемых абразивов.

Тонкая шлифовка ………………………………….. 100–10 Грубая полировка …………………………………. 10–1 Тонкая полировка …………………………………. Менее 1

1.2.1. Тонкая шлифовка. Тонкую шлифовку обычно производят на абразивных шкурках, которые представляют собой бумажные или тканевые полотна с наклеенным на них абразивным порошком. Маркировка шкурки по российскому ГОСТу приведена на рис. 1.

Наиболее важным параметром абразивной шкурки является вид абразива и его гранулометрический состав. В качестве абразивного материала шкурок обычно используют электрокорунд или карбид кремния. Абразивные порошки оценивают по размеру их частиц. Для абразивных шкурок российского производства учреждена шкала зернистости. Зернистость – это определенные диапазоны размеров зерен шлифовального материала. Номер зернистости показывает размер основной фракции шлифовального материала в сотых долях миллиметра. Например, маркировка 25Н означает, что размер зерна основной фракции – 0,25 мм или 250 мкм (см. рис. 1).

Для абразивных шкурок иностранного производства размер порошка маркируют числами, которые соответствуют номеру наиболее тонкого сита, через которое проходит порошок. Для стандартных сит из проволочной ткани с номерами от 50 до 500 номинальные отверстия составляют величину приблизительно 14 500 мкм, деленную на номер сита.

Тонкую шлифовку производят вручную на неподвижной плоской стеклянной плите, покрытой абразивной бумагой, или на вращающемся диске с абразивной бумагой. Шлифование обычно выполняют в четыре — шесть заходов как с водяным охлаждением, так и без него, причем при каждом заходе уменьшают зернистость шлифовального материала (шлифовального круга, шлифовальной шкурки или пасты). Последние стадии тонкой шлифовки иногда выполняют вручную на тонких наждачных бумагах, обозначаемых соответственно 0, 00, 000 и 0000.

Во время каждой операции шлифовки целесообразно сохранять одно и то же положение образца, чтобы все риски были параллельны. При переходе на другой, более мелкозернистый абразив образец поворачивают на 90 и плоскость шлифуют до исчезновения рисок от предыдущего захода. В этом случае после каждой стадии можно проверить, были ли устранены все риски, нанесенные при предыдущей операции.

Давление на образец должно быть достаточно высоким, чтобы обеспечить резание абразивом и нужную скорость шлифовки. Чрезмерное давление приводит только к нежелательному выделению тепла, а также к преждевременному износу и фрагментации абразивных зерен (особенно при работе с грубыми абразивными порошками). Остатки абразива, использованного в данной операции, следует тщательно удалять с поверхности металла до начала следующей стадии.

Очень часто полезно смачивать образец или абразив как для смазки, так и для охлаждения, особенно если нагрев может привести к изменению структуры образца. Например, можно использовать взвесь карбида кремния в проточной воде. В этом случае при ручной шлифовке обеспечивается эффективное охлаждение и постоянная очистка бумаги и образца. Вода удаляет оторвавшиеся от бумаги абразивы и срезанные с образца металлические частицы. Наждачные бумаги можно смазывать парафином или графитом.

При тонкой шлифовке несвязанными абразивами сильно закругляются края образца, а из шлифа вырываются неметаллические включения, а и чугунах — графит. Абразив может врезаться в образец.

Промежуточной между тонкой шлифовкой и грубой полировкой является операция притирки. В этом случае абразив внедряют в мягкие диски, изготовленные из дерева, свинца, нейлона, парафина, воска или пропитанной парафином ткани. Абразив наносят на шлифовальный круг после его изготовления или добавляют в расплавленный воск или парафин. В процессе притирки получаются значительно более тонкие царапины и меньшее количество поврежденного металла, чем при шлифовке с помощью абразивной бумаги. Более того, после притирки получаются очень плоские поверхности и почти полностью сохраняются неметаллические включения. Свинцовые и парафиновые шлифовальные круги обычно имеют желобки в виде спирали, направленной против вращения шлифовального круга — это помогает удержать охлаждающую воду на круге.

1.2.2. Полировка. На завершающей стадии проводят полирование абразивными пастами. Хотя полировка и производится с помощью абразива, она отличается от процессов, описанных в предыдущем разделе. Для полировки используется очень мелкий абразив, смешанный с жидкостью.

В виде суспензии или пасты его наносят на подкладку из специальной ткани, прикрепленной к диску. В настоящее время в качестве абразивов применяют окись хрома, крокус, окись алюминия, окись магния и алмаз. Другим существенным отличием операции полировки является непрерывное вращение образца, чтобы образовались чрезвычайно тонкие риски во всех направлениях. Эта процедура устраняет хвосты, которые образуются на неметаллических включениях, если не поворачивать образец.

Для полировки применяют ворсистые и неворсистые ткани. У ворсистой ткани важны высота и эластичность ворса. Мягкая ткань с довольно высоким эластичным ворсом в сочетании с очень мелким абразивным порошком дает поверхность без рисок, однако на шлифе могут возникнуть другие дефекты: завал краев, вырывание неметаллических включений и нежелательный рельеф. От этих дефектов избавляет использование твердой неворсистой ткани; но при полировке на этой ткани на шлифе остаются тонкие царапины. Поэтому лучше всего начинать с полировки на неворсистой ткани, а заканчивать кратковременной доводкой на ворсистой ткани.

В качестве жидкости для приготовления суспензии или пасты обычно применяют дистиллированную воду. Экономно использовать алмазную пыль можно только в виде пасты. Наполненные алмазом подкладки смазывают специальным маслом или парафином.

Полировальные круги должны всегда быть достаточно влажными. Влажность их можно проверить, измерив время, необходимое для сушки образца после того, как он был снят с полировального круга: обычно оно должно быть в пределах от 5 до 8 сек.

1.2.3. Методика шлифовки и полировки. Из предыдущего изложения видно, что независимо от метода препарирования для получения хорошо полированного шлифа необходимо выполнить некоторые условия. Прежде всего это соблюдение чистоты. После каждой стадии приготовления образец нужно тщательно промывать. Если необходимо получить высокое качество полировки и особенно, если в образце имеются мелкие раковины или трещины, или если между образцом и цементом имеется небольшая пустота, должна быть проведена ультразвуковая очистка. Шлифовальные и полировальные круги, не находящиеся в работе, необходимо закрывать, чтобы они не загрязнялись.

Сейчас становятся все более необходимыми быстрые и экономные методы работы. Ниже дается примерная схема препарирования, требующая минимального количества операции.

Первую стадию можно проводить на вращающемся диске, на котором укреплена абразивная бумага с карбидом кремния и зернистостью М63, так как требуется удалить относительно толстый слой наклепанного металла, возникший при грубой шлифовке. Для последующих стадий соответственно применяют бумаги М50, М40 и М28.

Грубую полировку быстрее всего можно выполнить на безворсистом нейлоновом круге с алмазной пастой 6 мкм. На микрофотографиях показаны риски на шлифе из очень мягкой стали, являющиеся результатом этой операции.

Если при окончательной полировке эти риски удаляются недостаточно быстро, то рекомендуется проводить промежуточную полировку на «микроклоте» (синтетической ткани, в которой нити искусственного шелка связаны с подкладкой из хлопчатобумажной саржи) с алмазной пастой 1 мкм. На микрофотографиях показаны риски на шлифе той же стали после этой промежуточной операции. Окончательную полировку выполняют на «микроклоте» или на другой ворсистой ткани с суспензией окиси алюминия в дистиллированной воде.

Все эти рекомендации сведены в табл. 1, наряду с приближенными оценками затрат времени на каждую операцию, а также количества удаленного материала.

Диски диаметром 200 мм, используемые на первых стадиях, должны вращаться со скоростью ~ 150 об/мин. При более высоких скоростях вода слишком быстро стекает с круга. Скорость вращения полировальных кругов должна быть примерно 240 об/мин. Диаметр кругов для полировки окисью алюминия равен 200 мм, а диаметр дисков для пропитанных алмазом полировальных кругов обычно составляет только 150 мм. Это диктуется соображениями экономии.

Металлограф, обладающий опытом применения свинцовых, парафиновых или восковых кругов, будет применять их на стадиях 4 и 5 (см. табл.1).

Рис. 1. Маркировка абразивной шкурки

Таблица 1. Затраты времени и количество удаленного материала при различных операциях полировки

studfiles.net

Шлифование - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Шлифование - сталь

Cтраница 2

Нормальный электрокорунд марок ISA, 14A, 15А используют главным образом для шлифования незакаленных сталей, а белый электрокорунд марок 22А, 23А, 24А - для закаленных углеродистых и легированных сталей. Связка в обоих случаях - керамическая. [16]

Сравнительные исследования процесса абразивной, электроабразивной и алмазной обработки показали, что производительность шлифования стали 45 с твердостью 45 - 48 HRC значительно выше производительности ( г / мин) шлифования этих сплавов. [18]

Определить мощность, затрачиваемую на вращение круга, а также на вращение обрабатываемой детали при шлифовании стали средней твердости, если VH 30 м / сек, vn - 10 м / мин, / 0 05 м, s 28 мм. [19]

Дт) и других параметров процесса при шлифовании сталей 45 и Х12М качественно аналогичны закономерностям, полученным при шлифовании стали Х12Ф1, и отличаются друг от друга только количественно. [20]

Электрокорунд всех марок используют для изготовления абразивных инструментов ( круги, сегменты, бруски, шкурки), которые применяют для шлифования сталей и чугунов. [21]

Температура при шлифовании повышается с увеличением износа зерен, что может вызвать деформацию детали, прижог, структурные изменения и трещины в обработанной поверхности. Поэтому шлифование сталей сопровождается обычно применением обильного ( 10 - 60 л / мин) охлаждения. Смазывающе-охлаждаю-щие жидкости, наряду со снижением температуры, способствуют удалению абразивной и металлической пыли из воздуха и очищению пор круга от продуктов отхода, повышают производительность и улучшают чистоту обработанной поверхности; замедляется и размягчение связки круга, которое получается вследствие нагрева. [22]

Тип абразивного материала выбирается в зависимости от вида обрабатываемого материала. Для шлифования стали применяются корундовые круги, для шлифования чугуна, бронзы и неметаллических материалов - карборундовые круги. Круги зеленого карбида кремния используют в основном для заточки твердосплавного инструмента и для шлифовки отбеленного чугуна. Алмазные круги применяются для заточки твердосплавного инструмента и для специальных работ. [23]

Высокая термостойкость и химическая инертность к железу позволяют широко применять КНБ для обработки труднообрабатываемых сталей и сплавов, особенно в закаленном состоянии. При шлифовании сталей КНБ по абразивной способности превышает природный алмаз. [24]

Предназначена для шлифования стали. Хранят в закрытом складском помещении при температуре не ниже 5 С. [25]

Шлифование жаропрочных, титановых, тугоплавких и других материалов связано с большими трудностями, вызванными адгезией, диффузией и химическими взаимодействиями этих материалов, а также истиранием зерен интерметаллидными и карбидными включениями. В отличие от шлифования сталей, когда стойкость круга лимитируется забиванием пор круга стружкой ( засаливание круга), а зерна не претерпевают значительных изменений, при шлифовании жаропрочных и титановых сплавов стойкость круга часто ограничивается налипанием частиц сплава на контактные площадки зерен в результате адгезионного взаимодействия металла изделия с зернами и застоя деформируемого металла на субмикронеровностях вершин зерен и в порах круга. [26]

Электрокорунд применяется для шлифования сталей, чугунов и цветных металлов. Абразивные инструменты из монокорунда предназначены для получистового и чистового шлифования деталей из цементированных, закаленных и высоколегированных сталей. Карбид кремния ( карборунд SiC) по сравнению с электрокорундом обладает большей твердостью, но и хрупкостью. При дроблении его зерна имеют более острые кромки, что обеспечивает повышенную производительность обработки. Карбид кремния выпускается двух марок. Карбид кремния черный ( КЧ) содержит 95 - 97 % SiC и применяется для обработки хрупких металлических материалов, цветных металлов и неметаллов. [27]

Влияние величины растягивающих остаточных напряжений и метода шлифования на характер распределения кривых выносливости проверено при испытании образцов, обработанных абразивными кругами и лентой на оптимальных режимах. Установлено, что при шлифовании стали ЗЗХЗСНМВФА сплошными и прерывистыми кругами в поверхностном слое формируются растягивающие остаточные напряжения соответственно около 1000 и 550 МПа, при шлифовании лентой - 200 МПа. Этим напряжениям соответствуют кривые 3 - / на рис. 4.16 6, анализ которых показывает, что для принятых условий и режимов обработки процесс шлифования снижает выносливость стали тем больше, чем больше возникающие. [28]

Величина этих пор от 0 3 до 0 5 мм в поперечнике; суммарный объем пор составляет 50 - 70 % объема шлифовального круга. Они также могут применяться для шлифования стали. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Обработка металла – стали и цветных металлов

Это обработка поверхности металла, которая включает в себя механическая обработка металла в процессе которой устраненяются значительные неровности перед полированием. Для шлифования металлов применяют абразивные материалы естественного происхождения или искусственные в зависимости от твердости материала изделия. Твердые шлифовальные материалы – корунд и карборунд – используют для шлифования закаленной стали, марганцевой бронзы и т.п. Наждаком шлифуют черные и цветные металлы; крокусом (окись железа) или порошковой пемзой – латунь, цинк, алюминий; полировальной или венской известью – мягкие металлы и сплавы. Хорошие полировальные свойства имеет окись хрома, поэтому его применяют для полирования твердых и мягких металлов. Крокус можно изготовить самому, если в насыщенный раствор железного купороса долить раствор щавелевой кислоты. Можно железные опилки растворить в соляной кислоте и в отфильтрованный раствор добавить соды. В обеих случаях образовывается осадок, который отфильтровывают, промывают водой и прогревают на воздухе до вишневого цвета.

Для шлифования применяют абразивные керамические или войлочные круги с наклеенным абразивом. Удобные для шлифования вулканитовые и пенопласта алмазные круги. Широко используют для шлифования кожицы. Их выпускают на тканевой основе – БТ, бумажной – Н и на комбинированной – СТ. Величину зерна абразива обозначают номерами: 12, 16, 20, 24, 36, 46, 60, 80, 100, 120, 140, 170, 200, 280, 325. Чем больший номер, тем мельче абразив. Для очистки поверхности от ржавчины применяют в основном кожицы с номером 46, для шлифования – от номера 60 до 200, для полирования – остальное. Кроме номера кожицы, обозначают еще и материал абразива: КЧ или КЗ – карбид кремния черный или зеленый; Кр – кремний, Э – электрокорунд, Кв – кварц, С – стекло. Например, обозначение БТР 725X50 Э80В означает: на тканевой основе шириной 725 мм, длина рулона 50 м, электрокорунд, зерно № 80, водостойкая.При ручном шлифование металла кожицы накладывают на деревянный брусок, к которому снизу приклеен фетр или тонкий войлок (рис. 2). Так лучше прилипает кожица к поверхности детали. Шлифования выполняют круговыми движениями. Малодоступные места деталей или при отсутствии кожицы нужной зернистости обрабатывают абразивом, смешанным с минеральным маслом (соответственно 1 и 5 частей за массой). Можно пользоваться алмазной пастой для притирания клапанов автомобильных двигателей. Ее наносят на поверхность изделия и трут торцом мягкого дерева.

Для шлифования металлов механическими средствами применяют войлочный круг с наклеенным абразивом. Круг приводится в движение от электродвигателя. Перед наклеиванием абразива на войлочный круг абразивный порошок высушивают при температуре 50-50 °С и насыпают в желоб. Потом круг намазывают клеем (столярным, ПВА, силикатным), обкатывают в порошке, сушат при температуре 45-50 °С на протяжении 20-24 часов, потом накатывают второй слой и снова сушат.Если наносят абразив на войлочный круг, который уже использовали, остатки абразива и клея на его поверхности удаляют шлифовальным камнем или ножом. Детали, которые имеют довольно чистую поверхность, можно обрабатывать на круге без наклеенного абразива. Для этого на поверхность крутая, которым шлифуют стальные изделия, наносят такую пасту, частей за массой:

Шлифовальной порошок….. 75Стеарин ……………………………15Маслило…………………………… 8Керосин……………………………..2

Тонкое шлифование деталей с меди, цинка, алюминия и их сплавов выполняют пастой, куда входит 40 % наждачного порошку и 60 % стеарина. Окончательное шлифование проводят на жировых войлочных кругах без абразива. Круги смазывают жировой пастойтакого состава, частей за массой:

Петролатум……………………… 43Солидол ……………………………43Парафин ……………………………14

Кожницами шлифуют с помощью вибрационных шлифовальных электромашин. При этом кожицу и поверхность детали целесообразно смачивать керосином, а если кожицы водостойкие – водой. Иначе поверхность кожицы быстро забивается отходами шлифования.

ometals.ru

Шлифование металла. Виды и способы шлифовки на станках

Привет друзья! Вот мы и дошли до темы шлифование металла. С помощью которого можно достигать поверхности достаточно высокой точности как по геометрическим параметрам так и по чистоте обработки. Я постараюсь как можно внятнее рассказать про этот вид механической обработки.

Шлифование металла.

Называют метод обработки металла абразивным инструментом или проще говоря шлифовальным кругом. С помощью шлифовки можно обрабатывать как наружные так и внутренние цилиндрические и конические поверхности, а так же плоские и фасонные, изготавливать достаточно точную резьбу. Стоит наверное сказать, что в современном мире этот вид обработки вытесняет твердое точение. Это типичная токарная обработка поверхностей уже прошедших термическую обработку (упрочнение структуры металла путем нагрева и охлаждения).

Основные виды шлифовки.

Круглое наружное шлифование.

Круглое наружное шлифование. Принцип таков: шлифовальный круг вращается вокруг своей оси ( что является скоростью резания) но одновременно вращается и заготовка. Так же имеется два вида подачи поперечная (приближение к заготовке) и продольная (осевая) чтобы прошлифовать поверхность по всей длинне.

Посмотрите видео для закрепления:

Внутреннее шлифование.

Внутреннее шлифование. Как мы видим по рисунку эта разновидность шлифования похожа на первый метод, но кардинальное отличие в том, что шлифовальный круг находится внутри обрабатываемой заготовкой. Но движения резания остались прежними. Да еще забыл сказать в основном при шлифовке применяют охлаждение (СОЖ) ну в каком то посте я упомянул про нее 8) .

Видео для лучшего понимания темы

Зубошлифование.

Зубошлифование как вы уже догадались из названия это обработка профиля зубчатого венца шестерен с помощью шлифовального круга который спрофилирован в размер эвольвенты зуба. Наверное не понятно 🙂 , но думаю если вы подпишитесь на обновления моего блога все будет становиться более прозрачно ГАРАНТИРУЮ! Ну этот способ из разряда лучше один раз увидеть чем сто раз услышать. Смотрите видео:

Бесцентровое шлифование.

Бесцентровое шлифование. Из самого названия видно, что здесь заготовка не закрепляется в центра как на предыдущих видах (блин забыл про это написать в них 🙂 ) ну да ладно наверстаем. Вращение заготовке придает один шлифовальный круг (который справа) ну а левый производит шлифованием металла. То приспособление которое находится по центру называется нож и изготавливается обычно из твердого сплава. Оно служит для того, чтобы заготовка не провалилась между кругами и не заклинила их. Ну и как обычно видео:

Шлифование плоских поверхностей.

Шлифование плоских поверхностей. Тут все предельно просто берется плоский кусок металла, зажимается на столе шлифовального станка с помощью станочных приспособлений или магнитного стола ( об этом поговорим позже поподробнее) и круг начинает свою работу. Это оптимальный вариант для обработки плоских поверхностей различных форм и размеров. Во общем смотрите видео:

Ну вот пожалуй и все. Сегодня мы с вами поговорили про шлифование металла. Я думаю, что общие понятия про этот вид механической обработки у вас уже появились. Позже мы будем углубляться в каждый из них поподробнее. Не пропустите и подпишитесь на обновления моего блога. До новых встреч!

С вами был Андрей !

mextexnologii.ru

Полируем и затачиваем лезвие ножа

Полировка металлических поверхностей является, пожалуй, самым интенсивным рабочим процессом в ножевом производстве - только последовательное проведение определенных работ может привести к хорошему результату.

В продаже имеется абразивная шкурка и шлифовальная бумага различного качества, но лучше всего зарекомендовали себя фирменные образцы этого товара, такие, как, например, ЗМ, VSM и Klingspor. Эти сорта абразивной шкурки имеют качественную связку абразивного зерна, это значит, что зерно прочно связано с несущим материалом и долго держится на нем, кроме того, зерно равномерно распределено на всей площади материала. Использование же недоброкачественных материалов потребует больше времени на обработку и к тому же не принесет желаемого результата - это не тот случай, когда нужно экономить.

Для более грубых шлифовальных работ подходит шкурка с зернистостью 60, 80, 120, 180 и 240.

Для получения более гладкой поверхности лучше взять абразивную бумагу для мокрого шлифования зернистостью 600, 800, 1000, 1200 и 2000. Данные цифры говорят о том, какое количество абразивных зерен расположено на квадратном дюйме несущего материала - чем выше число, тем тоньше шлифовальная бумага.

Для шлифования металлических поверхностей основную роль играет опыт. На бумаге можно изложить лишь основы данного процесса, но и здесь главным остается правило: теория - теорией, а опыт приобретается с практикой.

Не каждый сорт стали в равной степени хорошо поддается шлифовке.

Например, сталь RWL34 доставляет при шлифовании меньше проблем, чем ATS34, хотя в первой содержание карбидов больше. По износу шлифовальной бумаги абсолютное первенство принадлежит стали CPM-S30-V и CPM-S90-M (бывшие CPM440-V и CPM420-V), но зато впоследствии они лучше держат заточку.

На рабочем месте листы шлифовальной бумаги необходимо распределить по зернистости. Очень важно иметь в мастерской хорошее освещение (лучше всего галогенные лампы) - только при таком освещении можно определить, полностью ли удалены следы предыдущей обработки, и переходить на бумагу с более мелкой зернистостью.

В качестве вспомогательных средств для шлифования имеются различные по форме колодки, которые не только щадят ваши пальцы, но и позволяют добиться действительно ровных поверхностей.

Выбор зернистости бумаги для начальной фазы шлифования зависит от качества поверхности, полученной в результате предварительной ее обработки.

Если поверхность обтачивалась напильником, то для начала лучше взять бумагу зернистостью 80 или 120. После обработки клинка на шлифовальной ленте с зернистостью 120 для дальнейшего шлифования можно перейти на зернистость 240. Некоторые мастера шлифуют и полируют материал до самого конца на станке. Как видите, спектр возможностей обработки поверхности довольно широк.

Но вернемся к клинку, поверхность которого была обработана напильником. Как правило, напильник движется поперек полотна клинка, поэтому для того, чтобы удалить все бороздки, оставленные напильником, следует шлифовать вдоль клинка. Для этого необходимо использовать шлифовальную колодку, к которой можно плотно и ровно прижать шлифовальную бумагу. После того как поверхность отшлифована бумагой зернистостью 120, можно переходить на более мелкую зернистость, лучше 240, и совершать движения перпендикулярно к направлению движений во время предыдущего шлифования. При переходе от одной зернистости к другой разница между ее величинами не должна быть слишком большой, но и не очень маленькой.

На практике оправдала себя такая последовательность: 120, 240, 400, 600, 800, 1200 и 2000; или 180, 320, 600, 800, 1200 и 2000.

Для получения глянца заканчивать обработку можно зернистостью 600. Очень важно при смене зернистости менять также и направление движения абразивного материала, что позволяет определить, удалены ли следы предыдущей шлифовки.

В процессе шлифования не забывайте об обухе клинка, внешний вид которого должен соответствовать всему изделию в целом. Большое внимание следует уделить краям и переходным участкам - они должны быть отшлифованы чисто и до острых углов, что дается не так просто. На готовом ноже по этим местам можно судить о качестве выполненной работы.

Теперь возникает вопрос: глянец или зеркальный блеск?

Для получения той и другой поверхности необходима кропотливая предварительная обработка.

Глянцевая поверхность получается в том случае, если в конце обработки шлифовальная бумага движется по поверхности прямолинейно и равномерно, при этом бумага должна целиком покрывать поверхность.

Хорошим вспомогательным средством здесь является шлифовальная колодка с подкладкой из твердой резины, но при обработке переходных участков соблюдайте осторожность, чтобы их углы не округлились. Какой зернистостью заканчивать обработку - это дело вкуса. Красивая поверхность достигается при зернистости 600, но можно и комбинировать, например, начинать с 400 и сразу же переходить на 1200 для окончательной шлифовки. Некоторые мастера используют дополнительно шлифовальную пасту или матирующее средство.

Для того чтобы отполировать поверхность до зеркального блеска, необходимо провести предварительную ее шлифовку бумагой с зернистостью до 2000. Только после этого можно приступать к полировке на полировальном станке с использованием мягкого полировального круга. В качестве полировального средства подходит полировальная паста, имеющаяся в продаже в специализированных магазинах.

Во время полировки не прилагать большого усилия к краям, чтобы не округлились острые углы, что вполне может произойти при чрезмерном усердии мастера. Главное - это чистая поверхность без остатков абразивного зерна: если зерно попадает в полировальный круг, вся полировка может пойти насмарку. Отполированный до зеркального блеска клинок требует кропотливого труда, но нередко вся красота этого блеска довольно быстро исчезает. Отполированная до блеска поверхность на клинках, сделанных из углеродистой стали, является эффективной защитой от коррозии, но для хромистой стали такая зашита уже не обязательна.

Под конец ещё один вопрос: до какой величины зернистости следует шлифовать перед тем, как подвергнуть металл закалке. Это зависит от самой стали и способа закалки.

На нержавеющих сталях, закалка которых осуществляется в вакуумных печах, не образуется слой окалины, поэтому ограничений степени зернистости при шлифовке здесь нет, к тому же, все, что можно сделать с поверхностью незакаленной стали, легко осуществляется вручную. Если клинок должен иметь обычный глянец, то поверхность перед закалкой можно, в принципе, отшлифовать окончательно, но после закалки необходима незначительная доработка. Если же речь идет о зеркальном блеске, то заканчивать шлифование перед закалкой следует зернистостью 1200 и после закалки продолжать шлифовать дальше. Как правило, способ закалки углеродистых сталей иной, чем у нержавеющих сталей, например, в горне, при этом у них образуется слой окалины. Поэтому нет никакого смысла подвергать поверхность перед закалкой окончательной обработке. В таких случаях шлифовку следует заканчивать зернистостью 400 и продолжать ее после закалки.

Тот, кто предпочитает работать со «своей» сталью, со временем может выработать свои, индивидуальные методы обработки, которые лучше всего подходят именно для этого сорта стали.

Заточка ножаНовый клинок следует затачивать только после того, как он был подвергнут закалке. Это значит, что при изготовлении клинка необходимо оставлять 0,2-0,6 мм для будущего лезвия. Если клинок окончательно отточить до закалки, то в результате воздействия высоких температур в процессе закалки на тонком лезвии могут произойти нежелательные структурные изменения металла, и все положительные свойства стали будут сведены на нет.

Некоторые специалисты используют для заточки алмазные напильники, нередко можно услышать о мастерах, которые доводят лезвие до необходимой остроты на шлифовальной ленте.

Я настоятельно не рекомендую использовать для заточки обычные шлифовальные ленты, имеющиеся в продаже. Скорость вращения лент слишком высокая, что может привести к перегреву металла от трения и тем самым снизить степень его закалки. Шлифовальные ленты с регулируемой скоростью вращения можно использовать разве что для грубой заточки, и то лишь на небольших оборотах и при условии, что мастер уже обладает некоторым опытом. С помощью шлифовальной ленты не так-то просто добиться одинакового угла заточки лезвия по обеим сторонам клинка, к тому же клинок может быть довольно быстро сточен.

Новичкам, не имеющим ещё достаточного опыта в таких видах работ, рекомендуется использовать точильный набор, позволяющий регулировать угол заточки, который получается одинаковым с обеих сторон лезвия и сохраняет свою форму в отличие от углов, получаемых в результате ручной заточки.

Кроме того, здесь можно выбрать меньший или больший угол заточки по своему вкусу или в зависимости от области применения ножа. Для более грубых работ лучше подходит больший угол, если же лезвие должно быть острым, как бритва, то угол заточки должен быть небольшим.

Такой прибор Вы можете приобрести перейдя по ссылке и купить со скидкой.Любители ножей могут не поскупиться и приобрести дорогостоящий, но высококачественный японский точильный камень, с помощью которого клинки можно обтачивать вручную, но эта работа требует тренировки и много времени.

Во время заточки клинка возникают достаточно прочные заусенцы, особенно на высоколегированных сталях. Избавиться от них можно двумя способами: лезвие можно обработать на шлифовальном или полировальном круге с использованием полировальных средств. Или же по старому дедовскому методу воспользоваться кожаным ремнем, закрепленным на деревянной колодке.

Как можно проверить, что нож острый?

Есть несколько способов: попробовать побрить волосы на руке или отрезать несколько волосков на затылке, поцарапать по ногтю пальца, перерезать веревку и т.д.

Очень практичным оказался тест с листом машинописной бумаги: лист взять двумя пальцами за угол и разрезать его ножом по диагонали. Если это удается сделать одним плавным движением без рывков, то это говорит о том, что нож острый.

unikumrus.com