- Заготовка прогревается до температуры, при которой сталь становится пластичной;

- Затем на прошивном стане она превращается в полый цилиндр — гильзу;

- После этого по-прежнему раскаленная заготовка поступает в бесчисленные вальцы, где ее вытягивают и обжимают до необходимых диаметра и толщины стенок. Все это время внутри полого цилиндра гильзы остается оправка;

- На последнем этапе труба калибруется вальцами, охлаждается и нарезается на отрезки нужной длины.

- при длине трубы до 6 метров — +10 миллиметров;

- при длине трубы свыше 6 метров или при ее диаметре свыше 152 миллиметров — +15 мм.

- Ни овальность, ни разностенность трубы не должна выводить ее за пределы максимальных отклонений по диаметру и толщине стенок;

- Кривизна произвольного участка трубы на одном метре длины не должна превышать 1,5 мм для труб с толщиной стенок до 20 мм, 2 мм для труб с толщиной стенок 20-30 мм, 4 мм — для труб со стенками толщиной свыше тридцати миллиметров.

- Бесшовные трубы стальные дороже в производстве, чем аналогичные сварные;

- При этом за их цену покупатель приобретает прежде всего прочность: труба не имеет самого уязвимого места — шва;

- Кроме того, максимальная толщина стенок трубы по ГОСТ 8732-78 составляет очень внушительные 75 миллиметров.

- Химическая промышленность. Кроме транспортировки жидкостей и газов под высоким давлением, применение бесшовных стальных труб обусловлено подчас и стремлением избежать малейших утечек.На оборонных предприятиях даже несколько молекул некоторых веществ, попавшие в воздух лаборатории, могут отправить в лучший мир весь персонал;

- Авиастроение. В нем применяются в основном тонкостенные трубы; ценны сочетание в них максимальной прочности при небольшой толщине стенок и, соответственно, малом весе;

- Гидравлические системы. Поршни и цилиндры, которым предстоит выдержать сотни атмосфер давления масла, делаются именно из бесшовных труб; горячедеформированные предпочтительнее там, где нужна особо большая толщина стенок и прочность;

- Переработка и транспортировка нефти и газа. Для магистральных трубопроводов используются сварные трубы; однако там, где давления исчисляются сотнями атмосфер, опять-таки предпочтительна толстостенная бесшовная труба.

- A – изделия с нормированными механическими свойствами, данными в Табл. 1, изготовляемые из стали Cт2cп, Cт4cп, Cт5cп и Cт6cп, производимой по стандарту 380.

- Б – изделия с нормированным химическим составом, изготовляемые из спокойной стали различных марок, производимых по ГОСТам под номерами: 380, 1050, 4543 и 19281.

- B – изделия с нормированными механическими свойствами, данными в Табл. 2, и химсоставом, изготовляемые из стали различных марок, производимых по ГОСТам под номерами: 380, 1050, 4543 и 19281.

- Г – изделия с нормированным химсоставом, изготовляемые из стали различных марок, производимых по ГОСТам под номерами 1050, 4543 и 19281, и с выполнением контроля механических свойств, производимого на термообработанных образцах. При этом нормы механических параметров для труб должны соответствовать устанавливаемым в ГОСТах на сталь.

- Д – изделия без нормирования химсостава и механических свойств, но с регламентируемыми на них нормами испытательного гидродавления.

- Механические свойства продукции из стали марок, которые не указаны в представленной Табл. 2, и нормы для относительного сужения и ударной вязкости изделий из стальных сплавов всех типов устанавливаются по соглашению между производителем и заказчиком.

- При производстве продукции, толщина стенок которой больше 45 мм, нормируемые значения механических свойств тоже устанавливаются по согласованию.

- особо тонкостенные;

- тонкостенные;

- толстостенные;

- особо толстостенные.

- Заготовка отправляется в печь. Здесь она подвергается нагреву.

- Раскалённую заготовку подают на прошивочный пресс. Там она приобретает форму полого цилиндра. Металлурги назвали его гильзой.

- Собственно горячую деформацию осуществляют несколько групп вальцов. В результате гильза приобретает требуемые значения толщины стенок и диаметра.

- Затем горячедеформированную бесшовную стальную трубу охлаждают и калибруют в последних вальцах в линии.

- Изделие режется на отрезки нужной длины, которые отправляют на склад готовой продукции.

- гильзу охлаждают сразу после прошивочного стана. То есть все последующие операции производятся при температуре ниже отметки, при которой сталь обретает пластичность. Назвать заготовку холодной можно весьма условно, поскольку, сталь, деформируемая в вальцах, выделяет тепло в большом объёме;

- перед завершающей калибровкой данное изделие обязательно подвергается отжигу. Заготовку опять разогревают до температуры рекристаллизации и дают ей остыть естественным образом. Это позволяет снять накопившиеся в трубе стальной бесшовной холоднодеформированной внутренние напряжения и придать материалу вязкость, а также пластичность.

- разрешённый диаметр ;

- толщина стенки

- сортамент труб стальных бесшовных горячедеформированных нормирует продукцию по немерной длине в пределах 4≤L≤12.5 м. Однако, по согласованию с представителем заказчика допускается изготовление меньших или больших отрезков. Длина ограничивается технологическими возможностями оборудования металлургического комбината.

- если значение этого параметра более 152 мм, а длина трубы 6 м, отклонение может составлять +15 мм;

- при длине менее 6 м, допустимое отклонение равно +10 мм.

- из стали марок СТ2сп. СТ5сп, СТ4сп и СТ6сп с нормированием таких механических свойств, как относительное удлинение, предел текучести и сопротивление разрыву. Твёрдость нормируется, если толщина стенок превышает 10 мм;

- с нормированием механических свойств, а также химического состава;

- с нормированием только состава;

- с нормированием состава и проведением выборочного контроля образцов после операции термообработки;

- с выполняемыми в обязательном порядке гидравлическими испытаниями, но без нормирования показателей.

- визуальный контроль. При обнаружении дефектов, они надпиливаются;

- контроль макроструктуры;

- испытание на твёрдость;

- испытание на сплющивание;

- на растяжение;

- на раздачу;

- на бортование;

- на изгиб;

- определение химического состава.

- Цилиндрические заготовки (штанги) загружаются в печь с помощью электромостового крана. Загрузка контролируется посадчиком и выполняется поштучно по мере переработки уже прогретых штанг. Выгрузка — тоже поштучная, рольгангом.

- Штанги нарезаются на заготовки мерной длины.

- На прошивном стане монолитный цилиндр превращается в полый: вальцы подают заготовку навстречу прошивному стержню.

- Внутрь бывшей штанги (теперь она называется гильзой) вводится оправка, на которой будет выполняться раскатка. Затем гильза проходит вальцы, превращающие ее в трубу чуть толще необходимого диаметра.

- Оправка извлекается, после чего отправляется в ванну для охлаждения и смазки.

- Задний торец трубы отрезается пилой: при извлечении оправки он частично деформируется.

- Труба подогревается индукционным нагревателем и поступает на редуцирующие вальцы, калибрующие ее под целевой размер. Вальцы в процессе работы непрерывно охлаждаются водой.

- После охлаждения и повторной правки вальцами наступает этап холодной резки: однослойный пакет труб торцуется и нарезается на отрезки мерной длины.

- После прохождения ОТК готовые изделия увязываются в пакеты и отправляются на склад.

- ГОСТ 8732-78 на стальные бесшовные горячедеформированные трубы определяет их сортамент и максимальные допуски;

- ГОСТ 8731-74 содержит технические требования к продукции и описывает методы контроля качества.

- Диаметр — от 20 до 550 мм.

- Толщина стенки — от 2,5 до 75 миллиметров.

- Масса погонного метра варьируется от 1,08 до 878,57 кг.

- Длина труб немерной длины, предусмотренная стандартом — от 4 до 12,5 метров. Впрочем, по согласованию с заказчиком допускается изготовление больших или меньших отрезков.

- Предельные отклонения по длине составляют +10 мм при длине до 6 метров и до +15 мм при длине более 6 м или диаметре более 152 мм.

- По толщине стенки и внутреннему диаметру;

- По разностенности и по наружному и внутреннему диаметру.

- С нормированием механических свойств (сопротивления разрыву, предела текучести и относительного удлинения) из стали марок Ст6сп, Ст5сп, Ст4сп и СТ2сп. При толщине стенок более 10 мм нормируется и твердость.

- С нормированием химического состава.

- С нормированием и состава, и механических свойств.

- С нормированием состава и выборочным контролем образов после термообработки.

- Без нормирования, но с обязательными гидравлическими испытаниями.

- Контроль макроструктуры;

- Визуальный осмотр с надпиловкой обнаруженных дефектов;

- Определение химического состава;

- Испытание на растяжение;

- Испытания на твердость;

- На сплющивание;

- На загиб;

- На бортование;

- На раздачу;

- Гидравлическое испытание.

Труба горячедеформированная бесшовная – технические требования и характеристики металлопроката. Трубы стальные бесшовные горячедеформированные со снятой фаской

видео-инструкция по установке своими руками, отличия от холоднодеформированных, со снятой фаской, фото

Давайте разберемся, для чего используются горячедеформированные бесшовные трубы, каких они бывают размеров и как изготавливаются.

Встречайте: бесшовные горячедеформированные трубы.

Производство

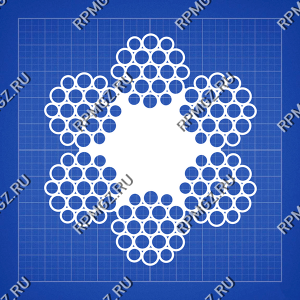

Трубы стальные горячедеформированные бесшовные производятся из круглой в сечении заготовки — штанги.

Перед нами заготовка для бесшовной трубы. Еще не прошитая.

В общих чертах процесс изготовления выглядит так:

Здесь видны сразу несколько этапов производства.

Важно: холоднодеформированная бесшовная стальная труба производится практически так же. Разница лишь в том, что после прошивки и перед вальцеванием она охлаждается водой. Кроме того, для нее обязательно термообработка после прокатки.

Разумеется, описание самое примитивное и общее. Детали технологии могут отличаться в зависимости от типа заготовки (она может быть слитком, кованой, непрерывнолитой или катаной), способа раскатки гильзы (в сущности, гильза может быть получена не только прошивкой, но и экструзией — продавливанием металла прессом через кольцевидную щель) и многих других параметров.

Стандарт и сортамент

Как нетрудно предположить уже при чтении заголовка статьи, горячедеформированные бесшовные стальные трубы производятся по ГОСТ 8732-78. Сортамент труб оговорен в стандарте:

См. Таблицу 1 в Приложении

Важно: взятые в таблице сортамента в скобки размеры не рекомендовано использовать при разработке нового оборудования.

Согласно гост 8732 78 трубы стальные бесшовные горячедеформированные производятся мерной и немерной длины в пределах 4 — 12,5 метров.

Предельные отклонения длины труб мерной (и кратной мерной) длины не должны превышать:

Отрицательные отклонения размеров не допускаются.

Стандарт регламентирует и предельные отклонения диаметра трубы:

| Наружный диаметр, мм | Предельные отклонения для труб точности изготовления | |

| Повышенной | обычной | |

| До 50 включ. | ±0,5 мм | ±0,5 мм |

| Св. 50 до 219 » | ±0,8% | ±1,0% |

| »219 | ±1,0% | ±1,25% |

И отклонения толщины стенок:

| Наружный диаметр, мм | Толщина стенки, мм | Предельные отклонения по толщине стенки труб точности изготовления, % | |

| повышенной | обычной | ||

| До 219 | До 15 включ. | ±12,5 | +12,5 -15,0 |

| Св. 15 до 30 | +10,0 -12,5 | ±12,5 | |

| 30 и выше | ±10,0 | +10,0 -12,5 | |

| Св. 219 | До 15 включ. | +12,5 -15,0 | |

| Св. 15 до 30 | ±12,5 | ||

| 30 и выше | +10,0 -12,5 | ||

Обратите внимание: стальные бесшовные холоднодеформированные трубы имеют свой сортамент, приведенный в ГОСТ 8734-75.Он предусматривает разброс диаметров от 5 мм до 250 мм при стенках толщиной от 0,3 до 24 миллиметров.

Кроме того, согласно стандарту:

В данном стандарте это не оговорено, однако труба стальная горячедеформированная бесшовная подчиняется общему правилу: трубы, идущие в дальнейшем под сварку, поставляются со снятой фаской под углом 30-35 градусов к торцу трубы. С торца угол должен быть притуплен.

Трубы под сварку должны поставляться со снятыми фасками.

Применение

Свойства трубы

Чтобы понять, где могут быть использованы трубы данного стандарта — посмотрим, что они собой представляют.

Области применения

Из особенностей трубы вытекает и ее применение: особо ответственные трубопроводы, где либо необходима экстремальная прочность, либо любая утечка обойдется слишком дорого:

Энергетика — одна из областей применения бесшовных труб.

Контактирующие с атмосферным воздухом элементы гидравлических систем обычно изготавливаются из нержавеющей стали, а корпуса поршней — старая добрая бесшовная труба горячей деформации.

Толщина стенок впечатляет, верно?

Заключение

Итак, мы познакомились с материалом, чье основное свойство — способность выдерживать огромные давления. Будем надеяться, что информация окажется полезной для вас. Удачи!

Приложение

Приложение

o-trubah.ru

ГОСТ 8732-78

ГОСТ 8732-78

Группа В62

МКС 23.040.10 ОКП 13 1200, 13 1700, 13 1900

Дата введения 1979-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССРРАЗРАБОТЧИКИ

А.А.Шевченко, д-р техн. наук; В.П.Сокуренко, канд. техн. наук; В.Н.Ровенский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 22.03.78 N 757

3. ВЗАМЕН ГОСТ 8732-70

4. Стандарт полностью соответствует СТ СЭВ 1481-78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в феврале 1982 г., сентябре 1988 г. (ИУС 5-82, 1-89)

1. Настоящий стандарт распространяется на горячедеформированные бесшовные стальные трубы общего назначения, изготовляемые по наружному диаметру, толщине стенки и длине.

2. Размеры и масса 1 м труб должны соответствовать приведенным в табл.1.

Таблица 1

Продолжение табл.1

Продолжение табл.1

Продолжение табл.1

Продолжение табл.1

Примечания:

1. Размеры труб, взятые в скобки, при проектировании нового оборудования не применять.

2. Массу 1 м труб вычисляют по формуле ,где - наружный диаметр, мм; - толщина стенки, мм.Плотность стали принята равной 7,850 г/см.

3. Трубы, масса которых ограничена ломаной жирной линией, изготовляют по согласованию изготовителя с потребителем.

4. Трубы наружными диаметрами и толщиной стенок, отмеченными звездочкой, применяют в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству.1, 2. (Измененная редакция, Изм. N 2).

3. По длине трубы должны изготовляться:немерной длины - в пределах от 4 до 12,5 м;мерной длины - в пределах немерной;длины, кратной мерной, - в пределах немерной длины с припуском на каждый рез по 5 мм;приблизительной длины - в пределах немерной длины.Примечания:

1. По соглашению изготовителя с потребителем допускается изготовлять трубы длиной, выходящей за пределы, указанные для труб немерной длины.

2. Для труб с толщиной стенки более 16 мм длина мерных труб устанавливается соглашением изготовителя с потребителем.

3. Трубы приблизительной длины изготовляют по требованию потребителя.

4. Предельные отклонения по длине труб мерной длины и длины, кратной мерной, не должны превышать: +10 мм - при длине до 6 м; +15 мм - при длине свыше 6 м или с наружным диаметром более 152 мм; ±500 мм - для приблизительной длины.3, 4. (Измененная редакция, Изм. N 1).

5. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в табл.2 и 3.

Таблица 2

Наружный диаметр, мм | Предельные отклонения для труб точности изготовления | |

повышенной | обычной | |

До 50 включ. | ±0,5 мм | ±0,5 мм |

Св.50 до 219 " | ±0,8% | ±1,0% |

" 219 | ±1,0% | ±1,25% |

Таблица 3

Наружный диаметр, мм | Толщина стенки, мм | Предельные отклонения по толщине стенки труб точности изготовления, % | |

повышенной | обычной | ||

До 219 | До 15 включ. | ±12,5 | +12,5-15,0 |

Св. 15 до 30 | +10,0 -12,5 | ±12,5 | |

30 и выше | ±10,0 | +10,0-12,5 | |

Св. 219 | До 15 включ. | +12,5-15,0 | |

Св. 15 до 30 | ±12,5 | ||

30 и выше | +10,0 -12,5 | ||

6. По соглашению изготовителя с потребителем трубы могут изготовляться с комбинированными предельными отклонениями, например: по наружному диаметру повышенной точности по ГОСТ 9567, а по толщине стенки - обычной точности и т.д.

7. Овальность и разностенность труб не должны выводить размер труб за предельные отклонения по диаметру и толщине стенки.

8. Кривизна любого участка трубы на 1 м длины не должна превышать: 1,5 мм - для труб с толщиной стенки до 20 мм; 2,0 мм - для труб с толщиной стенки свыше 20 до 30 мм; 4,0 мм - для труб с толщиной стенки свыше 30 мм.

9. По требованию потребителя трубы должны поставляться по внутреннему диаметру и по толщине стенки, а также по наружному и внутреннему диаметрам и по разностенности.Предельные отклонения по внутреннему диаметру для труб диаметром 70-203 мм, стенкой 7-20 мм и отношением диаметра к толщине стенки, равным или менее 10, не должны превышать соответствующих предельных отклонений по наружному диаметру, указанных в табл.2.Для прочих размеров труб предельные отклонения по внутреннему диаметру устанавливаются по соглашению изготовителя с потребителем.

Примеры условных обозначений

Труба наружным диаметром 70 мм, толщиной стенки 3,5 мм, длиной, кратной 1250 мм, обычной точности изготовления, из стали марки 10, изготовляется по группе Б ГОСТ 8731:

Труба наружным диаметром 70 мм, толщиной стенки 3,5 мм, длиной 6000 мм (мерная длина), повышенной точности изготовления, из стали марки 40Х, изготовляется по группе В ГОСТ 8731:

То же, немерной длины, изготовляется по группе Д ГОСТ 8731:

Труба наружным диаметром 219 мм, толщиной стенки 10 мм, немерной длины, обычной точности изготовления, из стали марки Ст4сп, категория стали 1, изготовляется по группе Б ГОСТ 8731 из слитка:

Труба внутренним диаметром 70 мм, толщиной стенки 3,5 мм, длиной 6000 мм (мерная длина), обычной точности изготовления, из стали марки 10, изготовляется по группе Б ГОСТ 8731:

Труба с наружным диаметром 95 мм, внутренним диаметром 76 мм, допускаемой разностенностью немерной длины, обычной точности изготовления, из стали марки 10, изготовляется по группе Б ГОСТ 8731:

(Измененная редакция, Изм. N 2).

10. Технические требования - по ГОСТ 8731.Текст документа сверен по:официальное изданиеТрубы металлические и соединительные части к ним.Часть 1. Трубы бесшовные гладкие: Сб. ГОСТов. -М.: ИПК Издательство стандартов, 2004

docs.cntd.ru

Труба горячедеформированная бесшовная – все характеристики + Видео

1 Масса, размеры и другие характеристики, устанавливаемые ГОСТом сортамента 8732-78

В стандарте сортамента 8732 приведен перечень типоразмеров стальных бесшовных горячедеформированных труб, выпускаемых по нему. Для каждого изделия из этого списка, сформированного в виде таблицы, данный ГОСТ регламентирует соответствующие диаметр, толщину и массу 1 м. Также в стандарте 8732 указано какой длины должны производиться эти трубы.

ГОСТ 8732-78 регламентирует диаметр труб

Рекомендуем ознакомиться

Кроме того, этим ГОСТом горячедеформированные изделия классифицируются по точности изготовления. А в соответствии с этой классификацией стандарт устанавливает для труб возможные предельные отклонения по значению от их номинальных диаметров. Также, вне зависимости от классификации, ГОСТ регламентирует допуски (предельные отклонения) для толщины стенки, длины и кривизны труб. И еще в стандарте оговариваются некоторые нюансы согласования потребителем своего заказа на изготовление и отгрузку труб с их производителем.

Все эти сведения в полном объеме (кроме маркировки труб) приведены в статье сайта "Бесшовные трубы стандарта 8732 – сортамент, характеристики и особенности". Или можно ознакомиться с этими характеристиками непосредственно в самом ГОСТ 8732.

2 Основные технические требования – характеристики труб согласно ГОСТ 8731-74

Согласно требованиям этого стандарта стальные бесшовные горячедеформированные трубы должны выполняться из стальных углеродистых и легированных сплавов.

Согласно ГОСТ 8731-74 трубы выполняются из углеродистых сплавов

В зависимости от получаемых показателей их качества они должны выпускаться следующих групп:

Таблица 1. Механические свойства продукции группы A

Марка стали изделия | Механические свойства изделия | ||

Предел текучести sТ, кгс/мм2 (МПа) | Временное сопротивление наступлению разрыва sв, кгс/мм2 (МПа) | Относительное удлинение d5, % | |

не менее | |||

Cт2cп | 22 (216) | 35 (343) | 24 |

Cт4cп | 25 (245) | 42 (412) | 20 |

Cт5cп | 28 (274) | 50 (490) | 17 |

Cт6cп | 31 (304) | 60 (588) | 14 |

Примечание. По соглашению заказчика труб с их производителем изделия делают из стали Cт3cп.

Таблица 2. Механические свойства продукции группы B

Марка стали изделия | Механические свойства изделия | ||||

Предел текучести sТ, кгс/мм2 (МПа) | Временное сопротивление наступлению разрыва sв, кгс/мм2 (МПа) | Относительное удлинение d5, % | Нормируемая твердость по Бринеллю (для изделий с толщиной стенки больше 10 мм) | ||

не менее | Диаметр отпечатка на трубе мм, не менее | Число твердости трубы НВ, не более | |||

10 | 22 (216) | 36 (353) | 24 | 5,1 | 137 |

20 | 25 (245) | 42 (412) | 21 | 4,8 | 156 |

35 | 30 (294) | 52 (510) | 17 | 4,4 | 187 |

45 | 33 (323) | 60 (588) | 14 | 4,2 | 207 |

10Г2 | 27 (265) | 43 (421) | 21 | 4,3 | 197 |

20X | – | 44 (431) | 16 | – | – |

40X | – | 67 (657) | 9 | 3,7 | 269 |

30XГCA | – | 70 (686) | 11 | – | – |

15XM | 23 (225) | 44 (431) | 21 | – | – |

30XMA | 40 (392) | 60 (588) | 13 | – | – |

12Xh3 | 40 (392) | 55 (539) | 14 | – | – |

Cт4cп | 25 (245) | 42 (412) | 20 | – | – |

Cт5cп | 28 (274) | 50 (490) | 17 | – | – |

Примечание:

Согласно ГОСТ 8731 заказчик может потребовать от производителя (а тот должен это выполнить) изготовить трубы термически обработанными. Выбор режима термообработки и нормируемых значений механических свойств при этом делают по нормативно-техническим документам, которые утверждаются в установленном порядке.

3 Показатели качества и другие параметры, устанавливаемые стандартом 8731

На поверхности бесшовных труб не допускается присутствие таких дефектов как трещины, закаты, рванины и плены. Разрешается только наличие отдельных незначительных рисок, забоин и вмятин, тонкого поверхностного слоя окалины, а также мелких плен и следов зачистки имевшихся дефектов, если из-за них толщина стенки не выходит за пределы нормируемых минусовых отклонений.

Если трубы предназначены для последующего изготовления из них деталей посредством механической обработки, то могут быть установлены еще и дополнительные требования к их поверхности. Они согласовываются заказчиком с изготовителем.

Согласно ГОСТ 8731 концы труб должны быть обязательно обрезаны

Согласно требованиям стандарта концы продукции должны быть обязательно обрезаны, и причем под углом в 90о. При этом допустимо образование фаски, угол наклона которой к оси изделия должен быть не меньше 70°. Концы трубной продукции должны быть зачищены от заусенцев. На месте снятых заусенцев допускается образование небольшой фаски.

Стандартом не возбраняется применение изготовителем для обрезки изделий со стенками толщиной 20 мм и больше пилы, плазменной резки либо автогена. При использовании последних двух типов оборудования припуск по длине трубной продукции на каждый рез должен быть не меньше 20 мм.

Согласно этого ГОСТа допускается по требованию заказчика производить изделия со стенкой толщиной 20 мм и больше, изготовляемые из кованой либо катаной заготовки, без выполнения обрезки концов. В этом случае необрезанная часть цельнотянутой трубы должна быть помечена краской и в общую длину изделия при отгрузке не включается.

Заказчик имеет право потребовать от производителя, чтобы на концах продукции, подлежащей сварке, со стенками толщиной 5–20 мм была снята фаска. В этом случае ее снимают, причем под углом к торцу трубы в 35–40°. При этом у изделий должно быть обязательно оставлено так называемое торцовое кольцо, имеющее ширину 1–3 мм.

Для всех труб, которые будут работать под давлением, стандарт 8731 устанавливает следующие требования. В формируемом заказе на поставку необходимо оговорить условия работы этих изделий. А сами готовые трубы должны выдержать испытательное гидродавление, вычисляемое по формуле, указанной в стандарте 3845, где параметр R – это допускаемое напряжение. Его значение при расчетах должно быть принято равным 40 % от величины временного сопротивления наступлению разрыва для той марки стали, из которой сделано изделие.

Способность труб ГОСТов 8732 и 8731 выдерживать оказываемое на них гидравлическое давление должно обеспечиваться технологией их производства.

По требованию заказчика продукция должна выдерживать гидродавление в соответствии с теми требованиями, которые устанавливает стандарт 3845, но не выше 200 кгс/см2 (20 МПа). А при согласовании с производителем ее испытывают гидродавлением свыше 200 кгс/см2 (20 МПа).

В рамках данной статьи были приведены наиболее важные характеристики и требования из ГОСТ 8731. С остальными можно ознакомиться в самом этом стандарте.

tutmet.ru

Труба стальная бесшовная. Классификация. Технические характеристики

В последнее время для прокладки инженерных коммуникаций чаще всего используются полимерные изделия. Вместе с тем, трубы стальные бесшовные в некоторых сферах производства не утратили свои лидирующие позиции. А, например, при обустройстве на промышленных объектах систем водоснабжения приоритет по-прежнему остаётся за изделиями данного типа. Кроме того, их применяют как при строительстве многоэтажных зданий, так и частных домов.

Стальные бесшовные трубы — это прочные и долговечные изделия, используемые во многих областях строительства

Классификация стальных труб

Весь сортамент труб, выпускаемых современной металлургической отраслью, классифицируется по нескольким критериям.

Метод производства. Выделяют прямо- и спиральношовные электросварные трубы, а также трубы бесшовные холоднодеформированные и горячедеформированные.

Толщина стенок. По этому критерию стальные изделия подразделяются на:

Принадлежность к определённой группе зависит от соотношения наружного диаметра к толщине стенки. В качестве примера послужат следующие цифры: при сечении меньше 20 мм тонкостенными считаются изделия с толщиной до 1,5 мм. Если же значение этого параметра равно или меньше 0,5 мм, данную продукцию причисляют к особо тонкостенным трубам.

Наличие либо отсутствие защитного антикоррозионного покрытия. Сегодня в металлургической отрасли используется несколько методов повышения устойчивости трубного проката к негативному воздействию коррозии. Наиболее часто с этой целью на поверхность изделий наносится слой цинка. Такой процедуре могут подвергаться абсолютно все трубы, независимо от формы, размера и метода производства. Однако ГОСТ предусматривает обязательное проведение этой операции с электросварными прямошовными и водогазопроводными трубами.

Трубы с защитным покрытием из цинка более устойчивы к коррозии, чем обычные изделия

Производство труб из стали

Если производство сварной продукции осуществляется с использованием плоского листа, то труба стальная бесшовная холодно- и горячедеформированная изготавливается из так называемой штанги — монолитной цилиндрической заготовки.

Труба горячедеформированная. Этапы её производства следующие:

Важно! Разогрев осуществляется до температуры на 50 градусов выше отметки рекристаллизации стали. Металл при этом становится пластичным, но ещё не начинает плавиться.

Труба холоднодеформированная. Ключевыми отличиями производства труб стальных бесшовных холоднодеформированных являются следующие два момента:

Холоднокатаные трубы формируются при помощи специальных вальцов

ГОСТ 8732 78.Технические характеристики

В сортаменте стальных бесшовных труб, определяемом ГОСТом 8732 78, указан допустимый диапазон размеров этих изделий. Выглядит он так:

Предельно допустимые отклонения по длине зависят, в том числе, и от диаметра изделий:

Что же касается наружного диаметра, то допуски представлены в таблице №1.

Таблица 1

| Наружный диаметр, миллиметры | Предельные отклонения | |

| Точность изготовления обычная | Точность изготовления повышенная | |

| Свыше 219. | 1,25 % | 1% |

| 50-219 | 1 % | 0,8% |

| До 50 | 0,50мм | 0,50 мм |

Информация о допустимых отклонениях толщины стенки размещена в таблице №2.

Таблица 2

| Наружный диаметр, миллиметры | Толщина стенки, миллиметр | Предельные отклонения, проценты | |

| Точность изготовления обычная | Точность изготовления повышенная | ||

| Свыше 219 | 30 и свыше | — | -12,5;+10 |

| От 15.0 до 30,0 | — | 12,50 | |

| 15 и меньше | — | -15;+12,5 | |

| До 219 | 30 и свыше | -12,5;+10. | 10 |

| От 15,0 до 30,0 | 12,50 | -12,50;+10 | |

| 15 и меньше | -15;+12,50 | 12,50 | |

Полезная информация! Допускается также незначительная разностенность и овальность изделий, но при условии, что отклонения не покидают указанный в ГОСТе диапазон.

Помимо вышеуказанного ГОСТ 8732 78, существует ещё один нормативный документ, регламентирующий производство труб стальных бесшовных горячедеформированных и холоднодеформированных.

Контроль качества произведенных труб включает проверку на соответствие диаметра, формы и толщины стенок ГОСТу

ГОСТ 8731-74. Свойства и характеристики изделий

Этот стандарт предусматривает изготовление данной продукции:

В ГОСТе 8731-74 перечислены возможные методики испытаний. Однако технические подробности там не указаны. Их можно найти в других соответствующих стандартах. Виды испытаний следующие:

Край трубы может быть идеально ровным, либо же со снятой фаской

На поверхности бесшовных труб не допускается наличие рванины, закатов и трещин. Впрочем, окалина, а также незначительные дефекты могут присутствовать, но при условии, что они не выведут параметры стенок за допустимые пределы отклонений.

Концы труб отрезаются под углом 90 градусов. Вместе с тем, стандартом допускается применение под сварку труб стальных бесшовных горячедеформированных со снятой фаской. Угол её наклона к продольной оси должен составлять не меньше 70 градусов.

В заключение необходимо отметить, что широкий сортамент позволяет применять изделия данного типа и в быту. Однако такое решение зачастую нецелесообразно, поскольку небольшие нагрузки не позволят использовать и четверти возможностей бесшовных труб. То есть немалая доля денежных средств будет потрачена напрасно.

trubamaster.ru

видео-инструкция по монтажу своими руками, особенности стальных бесшовных изделий, со снятой фаской, ГОСТ 8732 78, цена, фото

Как выглядит производство бесшовных труб методом горячей деформации? Какие ГОСТ на стальные бесшовные горячедеформированные трубы действуют в настоящее время? Давайте попробуем ответить на эти вопросы.

Производство горячекатаных труб.

Технология производства

Начнем с исследования технологии производства.

Любопытно: конструкция ножниц предусматривает наличие жаростойких экранов, предохраняющих гидравлику от перегрева инфракрасным излучением.Температура заготовки на выходе из печи существенно превышает 1000 градусов.

Схема производственного цикла.

Нормативные документы

Какими должны быть бесшовные горячедеформированные трубы по ГОСТу? Для начала давайте разберемся с номерами регламентирующих производство стандартов.

Их два:

Любопытно: на официальных сайтах ряда поставщиков упоминается стандарт за номером 8731-78.Налицо явная путаница: документ был принят в 1974 году и введен в действие с первого января 1976-го.Можно предположить, что несуществующий ГОСТ 8731-78 на стальные бесшовные горячедеформированные трубы — это смешавшиеся в чьем-то буйном воображении 8731-74 и 8731-87, принятый во времена перестройки и позже отмененный.

Познакомимся с требованиями документов.

ГОСТ 8732-78

Полный список типоразмеров, с которыми может производиться бесшовная труба по ГОСТу 8732-78, слишком велик для перечисления; упомянем лишь диапазоны.

Толстостенные трубы на складе.

Кстати: производителями и дилерами обычно указывается цена любого проката не за единицу длины, а за тонну.Если вы собираетесь своими руками изготовить какую-то металлоконструкцию, при закупке вам предстоит пересчитать погонаж в вес.

Обычно максимальная длина отрезков ограничена необходимостью их транспортировки.

Допуски по наружному диаметру для удобства читателя сведены в таблицу.

| Наружный диаметр, мм | Предельные отклонения | |

| Повышенная точность изготовления | Обычная точность изготовления | |

| До 50 | 0,5 мм | 0,5 мм |

| 50 — 219 | 0,8 % | 1 % |

| Свыше 219 | 1 % | 1,25 % |

Аналогично мы поступим и с допустимыми отклонениями по толщине стенки.

| Наружный диаметр, мм | Толщина стенки, мм | Предельные отклонения, % | |

| Повышенная точность изготовления | Обычная точность изготовления | ||

| До 219 | 15 и менее | 12,5 | +12,5; -15 |

| 15 — 30 | +10; -12,5 | 12,5 | |

| 30 и более | 10 | +10; -12,5 | |

| Свыше 219 | 15 и менее | +12,5; -15 | |

| 15 — 30 | 12,5 | ||

| 30 и более | +10; -12,5 | ||

По согласованию с заказчиком трубы могут поставляться:

Диаметр труб малого диаметра несложно измерить обычным штангенциркулем.

ГОСТ 8731-74

Перейдем к изучению второго документа.

Интересующие нас изделия изготавливаются:

На поверхности изделий не допускается наличие трещин, закатов и рванины. Незначительные дефекты и окалина, впрочем, могут присутствовать, если они не выводят стенки за пределы допустимых отклонений.

Концы труб обрезаются под прямым углом. Однако стандартом допускаются и стальные бесшовные горячедеформированные трубы со снятой фаской под сварку. Угол фаски — не менее 70 градусов к продольной оси. (См. также статью Сварка труб встык: особенности.)

Фаски хорошо видны на фото.

При нарезке труб с толщиной стенки более 20 мм можно использовать не только торцовочные пилы, но и газовые резаки; в этом случае припуск на рез должен составлять не меньше тех же 20 мм.

Приемка труб заказчиком осуществляется партиями. В тексте ГОСТ содержится подробная инструкция по формированию партий: изделия в них подбираются по диаметру, толщине стенки, марке стали, виду термообработки и снабжаются единым документом, удостоверяющим качество. (См. также статью Чугунные канализационные трубы: особенности.)

Сертификат соответствия стандарту.

Оговаривается и количество изделий в одной партии: для диаметра до 76 мм — не более 400 штук, при большем диаметре — не более 200.

Однако: при диаметре менее 76 мм и толщине стенок 2,5 мм партия может быть увеличена до 600 единиц.

Нормативный документ перечисляет возможные методики испытаний. Впрочем, без технических подробностей: за ними он отсылает читателя к соответствующим стандартам.

Предусматриваются следующие виды испытаний:

Стенд для испытаний на растяжение.

Заключение

Надеемся, что предложенная вниманию читателя информация окажется полезной. Как обычно, ознакомиться с дополнительными тематическими материалами можно, просмотрев видео в этой статье. Успехов!

gidroguru.com

ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент (с Изменениями N 1, 2), ГОСТ от 22 марта 1978 года №8732-78

ГОСТ 8732-78

Группа В62

МКС 23.040.10 ОКП 13 1200, 13 1700, 13 1900

Дата введения 1979-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССРРАЗРАБОТЧИКИ

А.А.Шевченко, д-р техн. наук; В.П.Сокуренко, канд. техн. наук; В.Н.Ровенский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 22.03.78 N 757

3. ВЗАМЕН ГОСТ 8732-70

4. Стандарт полностью соответствует СТ СЭВ 1481-78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в феврале 1982 г., сентябре 1988 г. (ИУС 5-82, 1-89)

1. Настоящий стандарт распространяется на горячедеформированные бесшовные стальные трубы общего назначения, изготовляемые по наружному диаметру, толщине стенки и длине.

2. Размеры и масса 1 м труб должны соответствовать приведенным в табл.1.

Таблица 1

Продолжение табл.1

Продолжение табл.1

Продолжение табл.1

Продолжение табл.1

Примечания:

1. Размеры труб, взятые в скобки, при проектировании нового оборудования не применять.

2. Массу 1 м труб вычисляют по формуле ,где - наружный диаметр, мм; - толщина стенки, мм.Плотность стали принята равной 7,850 г/см.

3. Трубы, масса которых ограничена ломаной жирной линией, изготовляют по согласованию изготовителя с потребителем.

4. Трубы наружными диаметрами и толщиной стенок, отмеченными звездочкой, применяют в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству.1, 2. (Измененная редакция, Изм. N 2).

3. По длине трубы должны изготовляться:немерной длины - в пределах от 4 до 12,5 м;мерной длины - в пределах немерной;длины, кратной мерной, - в пределах немерной длины с припуском на каждый рез по 5 мм;приблизительной длины - в пределах немерной длины.Примечания:

1. По соглашению изготовителя с потребителем допускается изготовлять трубы длиной, выходящей за пределы, указанные для труб немерной длины.

2. Для труб с толщиной стенки более 16 мм длина мерных труб устанавливается соглашением изготовителя с потребителем.

3. Трубы приблизительной длины изготовляют по требованию потребителя.

4. Предельные отклонения по длине труб мерной длины и длины, кратной мерной, не должны превышать: +10 мм - при длине до 6 м; +15 мм - при длине свыше 6 м или с наружным диаметром более 152 мм; ±500 мм - для приблизительной длины.3, 4. (Измененная редакция, Изм. N 1).

5. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в табл.2 и 3.

Таблица 2

Наружный диаметр, мм | Предельные отклонения для труб точности изготовления | |

повышенной | обычной | |

До 50 включ. | ±0,5 мм | ±0,5 мм |

Св.50 до 219 " | ±0,8% | ±1,0% |

" 219 | ±1,0% | ±1,25% |

Таблица 3

Наружный диаметр, мм | Толщина стенки, мм | Предельные отклонения по толщине стенки труб точности изготовления, % | |

повышенной | обычной | ||

До 219 | До 15 включ. | ±12,5 | +12,5-15,0 |

Св. 15 до 30 | +10,0 -12,5 | ±12,5 | |

30 и выше | ±10,0 | +10,0-12,5 | |

Св. 219 | До 15 включ. | +12,5-15,0 | |

Св. 15 до 30 | ±12,5 | ||

30 и выше | +10,0 -12,5 | ||

6. По соглашению изготовителя с потребителем трубы могут изготовляться с комбинированными предельными отклонениями, например: по наружному диаметру повышенной точности по ГОСТ 9567, а по толщине стенки - обычной точности и т.д.

7. Овальность и разностенность труб не должны выводить размер труб за предельные отклонения по диаметру и толщине стенки.

8. Кривизна любого участка трубы на 1 м длины не должна превышать: 1,5 мм - для труб с толщиной стенки до 20 мм; 2,0 мм - для труб с толщиной стенки свыше 20 до 30 мм; 4,0 мм - для труб с толщиной стенки свыше 30 мм.

9. По требованию потребителя трубы должны поставляться по внутреннему диаметру и по толщине стенки, а также по наружному и внутреннему диаметрам и по разностенности.Предельные отклонения по внутреннему диаметру для труб диаметром 70-203 мм, стенкой 7-20 мм и отношением диаметра к толщине стенки, равным или менее 10, не должны превышать соответствующих предельных отклонений по наружному диаметру, указанных в табл.2.Для прочих размеров труб предельные отклонения по внутреннему диаметру устанавливаются по соглашению изготовителя с потребителем.

Примеры условных обозначений

Труба наружным диаметром 70 мм, толщиной стенки 3,5 мм, длиной, кратной 1250 мм, обычной точности изготовления, из стали марки 10, изготовляется по группе Б ГОСТ 8731:

Труба наружным диаметром 70 мм, толщиной стенки 3,5 мм, длиной 6000 мм (мерная длина), повышенной точности изготовления, из стали марки 40Х, изготовляется по группе В ГОСТ 8731:

То же, немерной длины, изготовляется по группе Д ГОСТ 8731:

Труба наружным диаметром 219 мм, толщиной стенки 10 мм, немерной длины, обычной точности изготовления, из стали марки Ст4сп, категория стали 1, изготовляется по группе Б ГОСТ 8731 из слитка:

Труба внутренним диаметром 70 мм, толщиной стенки 3,5 мм, длиной 6000 мм (мерная длина), обычной точности изготовления, из стали марки 10, изготовляется по группе Б ГОСТ 8731:

Труба с наружным диаметром 95 мм, внутренним диаметром 76 мм, допускаемой разностенностью немерной длины, обычной точности изготовления, из стали марки 10, изготовляется по группе Б ГОСТ 8731:

(Измененная редакция, Изм. N 2).

10. Технические требования - по ГОСТ 8731.Текст документа сверен по:официальное изданиеТрубы металлические и соединительные части к ним.Часть 1. Трубы бесшовные гладкие: Сб. ГОСТов. -М.: ИПК Издательство стандартов, 2004

docs.cntd.ru

ГОСТ 8731-74

ГОСТ 8731-74

Группа В62

МКС 23.040.10ОКП 13 1200, 13 1700, 13 1900

Дата введения 1976-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

Е.А.Близнюков, В.П.Сокуренко, В.Н.Ровенский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.11.74 N 2560

3. ВЗАМЕН ГОСТ 8731-66

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу N 6-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 3-96)

7. ИЗДАНИЕ с Изменениями N 2, 3, 4, 5, 6, утвержденными в феврале 1976 г., марте 1980 г., январе 1982 г., марте 1984 г., апреле 1992 г. (ИУС 4-76, 4-80, 4-82, 6-84, 7-92)

Настоящий стандарт распространяется на горячедеформированные бесшовные трубы общего назначения из углеродистой и легированной стали.(Измененная редакция, Изм. N 6).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Размеры труб и предельные отклонения должны соответствовать указанным в ГОСТ 8732 и ГОСТ 9567.

1.2. В зависимости от показателей качества трубы должны изготовляться следующих групп:А - с нормированием механических свойств, указанных в табл.1, из стали марок Ст2сп, Ст4сп, Ст5сп, Ст6сп по ГОСТ 380;

Таблица 1

Марка стали | Временное сопротивление разрыву , МПа (кгс/мм) | Предел текучести , МПа (кгс/мм) | Относительное удлинение , % |

не менее | |||

Ст2сп | 343 (35) | 216 (22) | 24 |

Ст4сп | 412 (42) | 245 (25) | 20 |

Ст5сп | 490 (50) | 274 (28) | 17 |

Ст6сп | 588 (60) | 304 (31) | 14 |

Примечание. По согласованию изготовителя с потребителем изготавливают трубы из стали марки Ст3сп.Б - с нормированием химического состава из спокойной стали марок по ГОСТ 380, ГОСТ 1050, ГОСТ 4543 и ГОСТ 19281;В - с нормированием механических свойств, указанных в табл.2, и химического состава из стали марок по ГОСТ 1050, ГОСТ 4543, ГОСТ 19281 и ГОСТ 380;

Таблица 2

Маркастали | Временное сопротивление разрыву , МПа (кгс/мм) | Предел текучести , МПа (кгс/мм) | Относительное удлинение , % | Твердость по Бринеллю (при толщине стенки более 10 мм) | |

не менее | Диаметр отпечатка, мм, не менее | Число твердости НB, не более | |||

10 | 353 (36) | 216 (22) | 24 | 5,1 | 137 |

20 | 412 (42) | 245 (25) | 21 | 4,8 | 156 |

35 | 510 (52) | 294 (30) | 17 | 4,4 | 187 |

45 | 588 (60) | 323 (33) | 14 | 4,2 | 207 |

10Г2 | 421 (43) | 265 (27) | 21 | 4,3 | 197 |

20Х | 431 (44) | - | 16 | - | - |

40X | 657 (67) | - | 9 | 3,7 | 269 |

30ХГСА | 686 (70) | - | 11 | - | - |

15ХМ | 431 (44) | 225 (23) | 21 | - | - |

30ХМА | 588 (60) | 392 (40) | 13 | - | - |

12ХН2 | 539 (55) | 392 (40) | 14 | - | - |

Ст4сп | 412 (42) | 245 (25) | 20 | - | - |

Ст5сп | 490 (50) | 274 (28) | 17 | - | - |

Примечания:

1. При изготовлении труб со стенкой толщиной более 45 мм механические свойства устанавливаются по согласованию изготовителя с потребителем.

2. Механические свойства труб из стали марок, не указанных в табл.2, а также нормы ударной вязкости и относительного сужения для стали всех марок устанавливаются по согласованию изготовителя с потребителем.Г - с нормированием химического состава из стали марок по ГОСТ 1050, ГОСТ 4543 и ГОСТ 19281, с контролем механических свойств на термообработанных образцах. Нормы механических свойств должны соответствовать указанным в стандартах на сталь;Д - без нормирования механических свойств и химического состава, но с нормированием испытательного гидравлического давления.(Измененная редакция, Изм. N 4, 5, 6).

1.3. По требованию потребителя трубы должны изготовляться термически обработанными. Режим термической обработки и нормы механических свойств устанавливаются по нормативно-технической документации, утвержденной в установленном порядке.

1.4. На поверхности труб не допускаются трещины, плены, рванины и закаты.Допускаются отдельные незначительные забоины, вмятины, риски, тонкий слой окалины, следы зачистки дефектов и мелкие плены, если они не выводят толщину стенки за пределы минусовых отклонений.Примечание. Для труб, предназначенных для изготовления деталей механической обработкой, дополнительные требования устанавливаются по согласованию изготовителя с потребителем.

1.3, 1.4. (Измененная редакция, Изм. N 4).

1.5. Концы труб должны быть обрезаны под прямым углом, при этом допускается образование фаски под углом не менее 70° к оси трубы. Концы труб должны быть зачищены от заусенцев; допускается образование фаски при их удалении.

1.6. Допускается обрезать концы труб с толщиной стенки 20 мм и более автогеном, плазменной резкой или пилой.При обрезке труб автогеном или плазменной резкой припуск по длине труб должен быть не менее 20 мм на каждый рез.

1.7. По требованию потребителя допускается изготовлять трубы с толщиной стенки 20 мм и более, изготовляемые из катаной или кованой заготовки, без обрезки концов. При этом необрезанная часть трубы отмечается краской и в длину трубы при поставке не включается.

1.8. По требованию потребителя на концах труб, подлежащих сварке, с толщиной стенки от 5 до 20 мм должны быть сняты фаски под углом 35° - 40° к торцу трубы. При этом должно быть оставлено торцовое кольцо шириной 1-3 мм.

1.9. Трубы всех видов, работающие под давлением (условия работы труб оговариваются в заказе), должны выдерживать испытательное гидравлическое давление, вычисляемое по формуле, приведенной в ГОСТ 3845, где - допускаемое напряжение, равное 40% временного сопротивления разрыву для данной марки стали.Способность труб выдерживать гидравлическое давление обеспечивается технологией производства труб.

1.7-1.9. (Измененная редакция, Изм. N 4).

1.9а. По требованию потребителя трубы должны выдерживать гидравлическое давление в соответствии с требованиями ГОСТ 3845, но не более 20 МПа (200 кгс/см).По согласованию изготовителя с потребителем трубы испытывают гидравлическим давлением свыше 20 МПа (200 кгс/см).Взамен гидравлического испытания допускается проводить контроль каждой трубы неразрушающими методами, обеспечивающими соответствие труб нормам испытательного гидравлического давления.(Введен дополнительно, Изм. N 4).

1.10. По требованию потребителя трубы из стали марок 10, Ст2сп, 20, Ст4сп и 15ХМ в зависимости от назначения и условий работы должны выдерживать одно или несколько технологических испытаний, указанных в пп.1.11-1.14.(Измененная редакция, Изм. N 4).

1.11. Трубы должны выдерживать испытание на загиб.

1.12. Испытание на раздачу должны выдерживать трубы диаметром не более 159 мм с толщиной стенки не более 8 мм на оправке с конусностью 1:10 до увеличения наружного диаметра, указанного в табл.3.

Таблица 3

Марка стали | Увеличение наружного диаметра трубы, %, с толщиной стенки, мм, | |

до 4 | свыше 4 | |

10, Ст2сп | 10 | 6 |

20, Ст4сп, 15ХМ | 8 | 5 |

1.13. Испытанию на сплющивание подвергают трубы со стенкой толщиной не более 10 мм до получения между сплющивающими поверхностями расстояния () в миллиметрах, вычисляемого по формуле

,

где =0,09 для стали марки 10;=0,08 для остальных марок стали; - номинальная толщина стенки, мм; - номинальный наружный диаметр трубы, мм.(Измененная редакция, Изм. N 2).

1.14. Испытание на бортование должны выдерживать трубы наружным диаметром не менее 30 мм и не более 160 мм со стенкой толщиной:не более 10% наружного диаметра - для труб наружным диаметром до 60 мм;не более 8% наружного диаметра - для труб наружным диаметром свыше 60 до 108 мм;не более 6% наружного диаметра - для труб наружным диаметром свыше 108 до 140 мм;не более 5% наружного диаметра - для труб наружным диаметром свыше 140 до 160 мм.Ширина отгибаемого борта, отмеренная от внутренней поверхности трубы, должна быть не менее 12% внутреннего диаметра трубы и не менее 1,5 толщины стенки.Угол отбортовки должен составлять:90° - для труб из стали марок 10, Ст2сп;60° - для труб из стали марок 20, Ст4сп, 15ХМ.

1.15. По требованию потребителя трубы с толщиной стенки 12 мм и более проверяют на макроструктуру.При этом не должны быть обнаружены следы усадочной раковины, пустоты, трещины, пузыри и другие пороки, видимые без специальных приборов.Примечание. Трубы, изготавливаемые непосредственно из слитка, контролю на макроструктуру не подвергаются.(Измененная редакция, Изм. N 4).

2. ПРАВИЛА ПРИЕМКИ

2.1. Трубы принимают партиями. Партия должна состоять из труб одного размера по диаметру и толщине стенки, одной марки стали, одного вида термообработки (для термообработанных труб) и сопровождаться одним документом о качестве в соответствии с ГОСТ 10692, с дополнением: химический состав стали - в соответствии с документом о качестве заготовки.(Измененная редакция, Изм. N 4).

2.2. Количество труб в партии должно быть, шт., не более:

400 - для труб диаметром не более 76 мм;

200 - для труб прочих размеров.Допускается увеличивать размер партии до 600 шт. для труб диаметром не более 76 мм и с толщиной стенки не более 2,5 мм.

2.3. По требованию потребителя партия должна состоять из труб, изготовленных из стали одной плавки.(Измененная редакция, Изм. N 4).

2.4. Каждую трубу должны подвергать осмотру и обмеру.

2.5. Химический состав стали труб принимается по документу о качестве изготовления заготовки. При возникновении разногласий проводится химический анализ.

2.6. Для контроля макроструктуры, механических свойств, на загиб, на раздачу, сплющивание и бортование отбирают две трубы от партии. Для проверки твердости отбирают 2% труб (но не менее двух труб) от партии.Испытанию гидравлическим давлением в соответствии с п.1.9а подвергают каждую трубу.Для проверки химического состава отбирают одну трубу от партии.(Измененная редакция, Изм. N 4).

2.7. (Исключен, Изм. N 4).

2.8. Предел текучести и твердость по Бринеллю стали труб определяют по требованию потребителя.(Измененная редакция, Изм. N 4).

2.9. (Исключен, Изм. N 4).

2.10. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке от той же партии.Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Для каждого вида испытаний (за исключением проверки макроструктуры и определения твердости) от каждой отобранной трубы вырезают по одному образцу.Для контроля макроструктуры отбирают образцы от обоих концов трубы.Для определения количества образцов допускается применение статистических методов контроля.(Измененная редакция, Изм. N 4).

3.2. Осмотр труб производится без применения увеличительных приборов. Глубину дефектов проверяют надпиловкой или иным способом.Допускается проводить контроль геометрических размеров и качества поверхности труб специальными приборами.

3.3. При возникновении разногласий в качестве металла химический состав определяют по ГОСТ 22536.0, ГОСТ 22536.1-ГОСТ 22536.6, ГОСТ 12344-ГОСТ 12365, ГОСТ 28473.(Измененная редакция, Изм. N 6).

3.4. Для определения химического состава стали пробы отбирают по ГОСТ 7565.

3.5. Испытание на растяжение проводят по ГОСТ 10006 на продольном пропорциональном коротком образце. Для образцов в виде полосы или отрезка трубы скорость испытаний до предела текучести должна быть не более 10 мм/мин, за пределом текучести - не более 40 мм/мин.Допускается контролировать механические свойства труб неразрушающими методами по нормативно-технической документации.В случае разногласий в оценке результатов испытания проводят по ГОСТ 10006.(Измененная редакция, Изм. N 3, 6).

3.6. Испытание на твердость проводят по ГОСТ 9012 на обоих концах трубы.Допускается определять твердость на образцах, предназначенных для испытания на растяжение.Допускается проводить контроль твердости неразрушающими методами.В случае разногласий испытание проводят по ГОСТ 9012.(Измененная редакция, Изм. N 4).

3.7. Испытание труб на сплющивание проводят по ГОСТ 8695.

3.8. При обнаружении на сплющенных образцах мельчайших надрывов или других мелких дефектов разрешается повторное испытание на сплющивание другого образца, взятого от той же трубы с предварительным снятием поверхностного слоя образца (внутреннего и наружного) на глубину не более 0,2 мм для труб диаметром до 108 мм и не более 1 мм для труб диаметром 114 мм и более.

3.9. Гидравлическое испытание труб проводят по ГОСТ 3845 с выдержкой под давлением не менее 10 с.

3.10. Испытание труб на загиб проводят по ГОСТ 3728.

3.11. Испытание труб на раздачу проводят по ГОСТ 8694.

3.12 Испытание труб на бортование проводят по ГОСТ 8693.

3.13. Макроструктуру металла труб проверяют на протравленном кольцевом поперечном образце.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Маркировку, упаковку, транспортирование и хранение производят по ГОСТ 10692.Текст документа сверен по:официальное изданиеТрубы металлические и соединительные части к ним.Часть 1. Трубы бесшовные гладкие: Сб. ГОСТов. - М.: ИПК Издательство стандартов, 2004

docs.cntd.ru