- Ванна рабочая (сталь + свинец)

- Анодные, катодные штанги

- Ванна наружная стальная

- Блоки электронагревателей ТЭН, н/ж

- Насос и трубопровод рециркуляции теплоносителя

- Датчики температуры электролита и теплоносителя

- Датчик уровня теплоносителя

- Реле перегрева теплоносителя

- Крышка откидная

- Бортоотсосы

- Кран слива теплоносителя

- Пульт управления

- Резервуар для электрической полировки изготовлен из полипропилена толщиной 10 мм.

- Основание рабочих камер выполнено под наклоном в сторону сливного отверстия, обеспечивая интенсивный отток жидкости.

- Таймер, насос и система контроля взаимодействия электролита с воздухом расположены на задней стенке машины (0,15 бар/ 115 л/мин).

- Интегрированное горизонтальное перемещение деталей во время процесса электрополировки.

- Редукторный двигатель расположен с левой стороны машины.

- Перемещение – 110 мм, 7 ходов в минуту.

- Выпрямитель:

- Стабилизация напряжения и силы тока. 15В, 500А.

- Активное охлаждение воздуха со встроенным вентилятором.

- Периодические и случайные отклонения <3% на всем диапазоне рабочего цикла.

- Точность управления <1%.

- Интегрирован в шкаф управления.

- Сенсорный экран: Контроль работы выпрямителя через PLC систему управления и сенсорный экран.

- Напряжение

- Сила тока

- Время

- Звуковой сигнал оповещения об окончании цикла. Элементы управления на передней стенке машины для включения и выключения выпрямителя.

- Катод на передней и задней станке камеры. Соединён с выпрямителем гибким изолированным медным кабелем.

- Анод для поддержки стоек сверху рабочей камеры с горизонтальным перемещением. Соединен с выпрямителем гибким изолированным медным кабелем.

- Ручное заполнение и опустошение резервуара.

- Датчик минимального уровня в резервуаре предохраняет ТЭНы от сгорания.

- Сливной клапан для опустошения резервуара.

- ТЭН из фарфора, 200 Вт. Температура нагрева задается термостатом.

- Интегрированная система охлаждения электролита соединенная с системой центрального водоснабжения.

- Регулировка температуры нагрева 0-150˚С с тепловым реле.

- Программируемый таймер нагрева на неделю.

- Ручная крышка для резервуара с двумя ручками.

- Камера изготовлена из полипропилена толщиной 10 мм.

- Корпус машины и все остальные металлический части изготовлены из нержавеющей стали.

- Дно камеры имеет наклон в сторону сливного отверстия для улучшения дренажа.

- Автоматическое пополнения резервуара водой при нажатии кнопки на панели управления.

- Игольчатый электромагнитный клапан с регулировкой скорости потока жидкости.

- Сливной клапан.

- Ручная крышка для резервуара с двумя ручками.

- легкое удаление заусенцев по всей поверхности детали

- повышение коррозионной стойкости

- очистка поверхности или улучшение качества поверхности детали

- пассивация поверхности

- повышение твердости поверхности и сопротивления усталостным напряжениям

- Плазменного полирования металла (нержавеющей стали, конструкционной стали, цветных металлов и сплавов) как в машиностроении, так и в производстве товаров народного потребления и медицинского назначения.

- Полирования, обезжиривания и активации поверхности изделия перед нанесением гальванических либо вакуумных покрытий.

- Рабочую ванну с технологическим раствором и защитным кожухом для защиты от паров. Ванна изготавливается из коррозионностойкой европейской стали, имеет механизм подъема-опускания (производство Италия).

- Трансформатор специального применения (производство Республики Беларусь).

- Стойку питания и управления, которая позволяет проводить процесс полирования в автоматическом режиме с помощью контроллера фирмы Siemens.

- Производительность: 1-100 дм2/цикл.

- Время цикла: 1-10 мин.

- Мощность трансформатора: 6-630 кВт*А.

- Площадь занимаемая установкой плазменного полирования: 2-4 м2.

- Трехфазная сеть, напряжение 380 В, частота 50 Гц.

- Проточная водопроводная вода или система оборотного водоснабжения.

- Сжатый воздух.

- Вытяжная вентиляция.

- УПП-16, мощность 16 кВт, позволяет за один цикл полировать изделия общей площадью до 3 дм2.

- УПП-25, мощность 25 кВт, позволяет за один цикл полировать изделия общей площадью до 5 дм2.

- УПП-40, мощность 40 кВт, позволяет за один цикл полировать изделия общей площадью до 7 дм2.

- УПП-60, мощность 60 кВт, позволяет за один цикл полировать изделия общей площадью до 11 дм2.

- УПП-100, мощность 100 кВт, позволяет за один цикл полировать изделия общей площадью до 17 дм2.

- УПП-160, мощность 160 кВт, позволяет за один цикл полировать изделия общей площадью до 30 дм2.

- УПП-250, мощность 250 кВт, позволяет за один цикл полировать изделия общей площадью до 45 дм2.

- УПП-400, мощность 400 кВт, позволяет за один цикл полировать изделия общей площадью до 70 дм2.

- УПП-630, мощность 630 кВт, позволяет за один цикл полировать изделия общей площадью до 110 дм2.

- Габариты обрабатываемых изделий (желательно прислать нам чертеж, эскиз либо фотографию изделий).

- Из какого материала изготовлены изделия?

- Какой результат Вам необходимо получить от процесса плазменного полирования: зеркальную поверхность, притупление острых кромок, удаление заусенцев, окалин и т.д.?

- Какое количество изделий необходимо полировать за одну смену? А также указать количество смен.

- Предназначение полировки

- Достоинства электрополировки металла

- Электрополировка с использованием кругов

- Электрохимическая полировка

- Ванна на 3 литра. (Можно использовать с любым оборудованием Nitty-Gritty, серии Clinox)

- Ванна на 6 литров. (Рекомендуется использовать в комплекте с Nitty-Gritty CLINOX Power)

Раствор для электрохимического полирования металлов. Аппарат для электрополировки нержавеющей стали

Ванна электрохимической полировки

Процесс электрохимического полирования - это способ получения полированной гладкой поверхности на металлических изделиях путем анодной обработки деталей в соответствующих электролитах. В результате уменьшается шероховатость изделия и возникает эффект зеркального блеска. Электрохимическая полировка металлов используется в промышленных целях, так как она является менее трудоемкой альтернативой стандартным методам полировки.

Преимуществами электрохимической полировки являются отсутствие нежелательных структурных изменений в верхних слоях изделий, улучшенные механические свойства, повышенная стойкость к коррозии.

Оборудование для гальваники (процесс электрополировки) позволяет сглаживать поверхность металла за счет растворения мелких шероховатостей при обработке. Плюсом можно считать и то, что для получения гладкой и блестящей поверхности предварительная очистка и механическая обработка изделия не требуется. Но важно понимать, что глубокие царапины или другие повреждения на изделии не исчезнут после применения данного метода полировки. Эффективность зависит от режима электролиза, плотности тока и напряжения. Режим можно выбрать самостоятельно, регулируя плотность тока.

Завод «ТЕМП» производит ванны электрохимической полировки деталей. Материал ванны нержавеющая сталь, марки 09Х18Н10Т (возможны другие варианты). В качестве электролита не используется ортофосфорная или серная кислота. Ванна для гальваники выполнена из качественных материалов по технологии, защищающей ванну от протеканий. Констукция ванны предусматривает теплоизоляцию и эффект «водяной рубашки» электролита и теплоносителя поддерживается автоматически. Электронный регулятор температуры имеет цифровую индикацию. Ванна электрополировки имеет блокировку и контроль уровня теплоносителя, что в разы увеличивает безопасность использования.

Составляющие оборудования:

Размер ванны: 750 мм х 1300 мм х 800 мм

Рабочая температура электролита: 70°С (±10°С)

Мощность нагревателей: 9,45 кВт каждый (всего 18,9 кВт)

Материал ванны: свинец (толщина - 5 мм.)

Теплоноситель: дистилированная вода (температура 90°С ± 5°С)

Перепад температуры в рабочей ванне: ±2°С

Максимальная мощность насоса рецикуляции теплоносителя (GRUNOFOS UPS 25): 90 Вт

Габаритные размеры: 1500 мм х 1800 мм х 1200 мм

Масса: 350 кг

temp-mash.ru

KKS (для электрополировки)

Установки KKS для электрохимической полировки.

|

|

| Установка KKS для электрополировки с последующим споласкиванием, с ручным управлением, с устройством считывания штрих-кода | Установка KKS для электрополировки с последующим споласкиванием, с ручным управлением, с устройством считывания штрих-кода |

Компания KKS уже 25 лет проектирует и изготавливает установки для электрополировки и пассивации. Установки могут быть автоматическими, либо с ручным управлением. Заказчик имеет возможность получить установку, спроектированную под его особые требования, с учетом всех необходимых технологических аспектов.

Конструкция машины представляет собой два независимых модуля (ванны), изготовленных из материала стойкого к воздействию химических полимеров. PLC система управления. Клапана для подвода и слива воды, а также воздуховод расположены на задней стенке машины. Фронтальная часть машины обеспечивает легкий доступ к компонентам машины.

Резервуар электрохимической полировки:

Резервуар споласкивания.

Электрохимические процессы, проводимые в ручных установках и автоматических линиях KKS, позволяют достичь следующих результатов:

euromash-service.ru

Установки плазменного полирования УПП

Установки плазменного полирования УПП используются, как правило, для финишного полирования изделий из нержавеющих и углеродистых сталей, а также для полирования деталей из титановых и медных сплавов и придания им зеркальной поверхности.

Плазменное полирование - это процесс, при котором с помощью плазмы, образующейся вокруг детали, с поверхности удаляется несколько микрон металла. В результате поверхность детали приобретает зеркальный блеск, достигается шероховатость до Rа=0.05 мкм, происходит зачистка заусенцев и притупление острых кромок. Качество поверхности улучшается от первоначальной на 2-3 класса.

В отличие от электрохимического полирования процесс электролитно-плазменного полирования происходит в растворе неорганических солей. Это экологически безопасно и не требует специальных очистных сооружений.

Область применения установок электролитно-плазменного полирования

Установки электролитно-плазменного полирования применяются для:

Состав оборудования плазменного полирования

Оборудование для плазменного полирования, чаще всего, включает в себя три основные части:

Характеристики оборудования плазменного полирования

Для эксплуатации УПП необходимы:

Специального фундамента для размещения установки электролитно-плазменного полирования не требуется.

Установки плазменного полирования просты в обращении, поэтому высококвалифицированного персонала для управлением установкой не требуется.

Базовые модели установок плазменного полирования

Компания «Технологии и Предложения» может предложить Вам следующие базовые модели установок для электролитно-плазменного полирования:

Установки для плазменного полирования стали были поставлены и успешно эксплуатируются в России, Украине, Китае, Турции (смотрите список наших клиентов).

Как выбрать требуемое Вам оборудование?

Для правильного выбора оборудования плазменной полировки необходимой мощности, просим Вас сообщить:

Много примеров наших работ и видеоматериалов о нашей продукции и услугах смотрите на наших страницах в социальных сетях:

Также см.:

www.vacuum-plants.ru

Электрополировка своими руками - Строительство саун и бань в Подмосковье

Чтобы добиться блестящей поверхности металла, необязательно материал покрывать лаком. Можно прибегнуть к полировке металла, что используется какЧтобы добиться блестящей поверхности металла, необязательно материал покрывать лаком. Можно прибегнуть к полировке металла, что используется как декоративный вид обработки детали после нанесения покрытия или в процессе обработки изделия. В одном случае достаточно опилить металл напильником, в другом — поверхность следует довести до блеска путем электрополировки. Все эти манипуляции можно сделать самостоятельно в домашних условиях.

Содержание:

Предназначение полировки

Детали из металла имеют изначально гладкую блестящую поверхность. Но она со временем тускнеет и в процессе эксплуатации царапается. Для скрытых деталей, безусловно, внешний вид не имеет большого значения, но когда металлические детали располагаются на виду, то они должны выглядеть должным образом. Именно так будет смотреться глянцевая поверхность, после того, как вы провели полировку металла.

Полирование металлов предназначается также для улучшения гладкости и чистоты поверхности металлических деталей и устранения следов прошлых обработок – неровностей, царапин и вмятин. Полировку деталей проводят с помощью наждачных кругов, шлифовального порошка, специальной известковой пасты, полировочного раствора или электролита.

Поверхности металлических деталей отделывают не только с целью придания им привлекательного внешнего вида, но и чтобы защитить от ржавления, разъедания щелочами и кислотами. Хорошо полировке поддаются такие металлы, как латунь, бронза и медь. Нержавейку до зеркального блеска не получится довести, а вот придать ей матовый глянец – запросто.

Исходя из вышесказанного, можно утверждать, что полирование бывает двух типов – предварительное и окончательное. Предварительную полировку металлов применяют при механическом удалении неровностей, а окончательную – для создания идеально ровного и глянцевого финишного состояния металлической поверхностей и защиты её от неблагоприятных факторов внешней среды.

Достоинства электрополировки металла

Отдельной веткой полирования является электрополировка стали. Процедура оказывает благоприятное влияние на физико-химические, электрические и магнитные свойства металлических поверхностей, облегчая глубокую вытяжку и штамповку определенных металлов, а также увеличивает уровень их коррозионной стойкости. Этим объясняется широкое применение электрополировки при лабораторных исследованиях металлов и в промышленности.

Электрополирование имеет целый перечень преимуществ перед механической полировкой в отношении простоты, универсальности и скорости. К примеру, нержавеющую сталь механическими методами трудно полировать, так как это длительная и дорогостоящая операция. Электрополировка нержавейки же происходит на протяжении нескольких минут, является дешевой процедурой и позволяет получить поверхность с лучшими отражательными способностями.

Электрополирование уменьшает время обработки изделия по сравнению с механической технологией почти в 5 раз, хотя и повышает чистоту поверхности всего на 1 - 2 класса. При механическом полировании можно добиться высшей чистоты поверхности, однако процесс электрополировки незаменим при обработке изделий сложного профиля с внутренними полостями, деталей топливной системы дизелей и пружин, которые являются неудобными и сложными по форме для механической обработки.

Электрополировка является самым лучшим методом подготовки поверхности перед нанесением гальванического покрытия, потому что демонстрирует высокую прочность сцепления защитного покрытия с отполированной основой. Данную методику применяют для обработки деталей для улучшения скольжения материалов, которые соприкасаются с полированной поверхностью, к примеру, нитеводители в текстильных машинах, для заточки режущего инструмента при производстве мерительного инструмента.

Электрополирование, кроме устранения трудоемких и вредных механических операций шлифования и полирования, ликвидирует затруднения, которые вызываются твердостью или вязкостью полируемого изделия, и операции обезжиривания изделий, что крайне необходимы при механическом полировании. Высокая производительность процедуры при этом не зависит от твердости металла. Электролитической полировке одинаково хорошо поддаются алюминий и мягкая красная медь, закаленная цементированная сталь и инструменты из твердого сплава.

Недостатком является увеличенный расход электроэнергии. Некие неудобства связаны с тем, что практически каждый металл требует своего состава электролита. Продолжительность процесса зависимо от плотности тока достигает 20 - 30 минут. Обычно при таких манипуляциях снимается слой металла, что имеет толщину 2 - 5 мкм.

Электрополировка с использованием кругов

Для шлифовально-полировальной работы принято использовать специальные полировальные станки с валом электрического мотора, который с обеих сторон удлинен для закрепления полировального инструмента. Подобные станки имеют регулятор, который позволяет регулировать частоту вращения щеток и кругов в значительных пределах.

Полировальные диски

Изделия и детали, которые подлежат электрополировке, не должны иметь слишком глубоких рисок и царапин, потому что вывести их с помощью данной методики чрезвычайно трудно, а зачастую почти невозможно. Помните, чем мягче металл, который подвергается полировке, тем легче с него снять слой, но сложнее достичь однородной поверхности. Полирование твердого металла принято проводить с большим удельным давлением на обрабатываемую поверхность.

В качестве полировальных кругов применяют войлочные диски, диски из кожи, шерсти и хлопчатобумажных тканей. Для механического полирования берут щетки, изготовленные из щетины и латуни. Для подобного полирования дополнительно используют смеси или суспензии. Обычно для полировки металла необходимо два круга – войлочный диск для грубой полировки и тканевый для тонкой.

Войлочные полировочные диски для электрополировки нержавейки или алюминия представляют из себя несколько слоев войлока, которые имеют толщину до 4 сантиметров, скрепленных между собой клеем. Слои войлока при изготовлении шлифовочного диска плотно прижимают друг к другу и ставят под пресс.

После того, как они приклеятся, и клеящий состав высохнет, принято проделывать в середине круга отверстие. После этого круг закрепляют на валу электроточила при помощи двух гаек с шайбами. Подобный шлифовальный круг также легко закрепляется в патроне сверлильного станка или электродрели.

Матерчатый диск можно вырезать из хлопчатобумажной ткани, сукна, миткаля или бумазеи, после чего сшиваются слои диска вместе в несколько слоев. Сшитые круги нужно склеить между собой, оставляя по краю 3-4 сантиметра. Диск насаживают на патрон сверлильного устройства таким способом, как и крепился войлочный диск.

Рабочий процесс

Прижмите металлическую поверхность к вращающемуся диску, чтобы начать процедуру электрополировки в домашних условиях. Рабочую поверхность кругов при полировании рекомендуется периодически смазывать специальной полировальной смесью, причем в определенной дозировке.

Помните, что круг будет «салить» деталь при избытке смеси, при её недостатке круг быстро износится, а металл не получит желаемого блеска. Поэтому при смазывании полировальных кругов свободной от полировальной смеси оставляйте примерно четверть рабочей поверхности.

Эластичные круги должны вращаться и прижиматься к деталям с определенным усилием, сама полируемая деталь должна по отношению к кругу свободно передвигаться. Электрополировку с применением смесей можно осуществлять торцом или периферией круга. Перемещение изделий производят непосредственно особым приспособлением или рукой.

Частота вращения круга на полировальном станке составляет 2000—2800 оборотов в минуту. Полировальные станки с большой частотой вращения кругов используют, когда требуется значительное качество обработки. Для достижения зеркального блеска электрополировку алюминия осуществляют при более низких частотах.

Если изделия, которые предстоит подвергнуть воздействию полировки, имеют простую форму — плоскую или квадратную, то вы можете их обработать на универсальном электрическом станке, где установлен полировальный круг прямого профиля. Для проведения грубой обработки предназначены твердые и жесткие круги, для тонкой — мягкие.

Твердые круги интенсивно полируют, но быстро засаливаются, особенно при обработке мягкого цветного и драгоценного металла или его сплава. Мягкие эластичные круги малоэффективны на предварительных операциях и способны деформироваться и расплющиваться при сильном прижатии к обрабатываемой детали.

Периодически отнимайте диск от металлической детали для оценки качества создаваемой полировки. Когда внешний вид металла вас удовлетворит, а деталь станет идеально гладкой, блестящей и ровной, можно остановить процесс. После этого повторите процедуру на тряпичном диске, который способен снять с поверхности металла остатки полировочного вещества.

Электрохимическая полировка

Электрохимическое полирование представляет собой процесс, который характеризуется химическими реакциями между обрабатываемым изделием и электролитом под действием электрического тока. Эта процедура приводит к уменьшению шероховатости и возникновению зеркального блеска.

Микро- и макро-полирование

Для проведения электрохимического полирования обрабатываемое изделие, которое является анодом, соединенным с плюсом источника тока, помещают в ванну с электролитом. Второй электрод – медные катоды. Благодаря специальному составу электролита для электрополировки и созданным условиям (формирование пленки повышенного сопротивления) фиксируется неравномерное растворение.

В первую очередь будут растворяться наиболее выступающие точки, вследствие чего уменьшается шероховатость, а потом исчезнет совсем, и поверхность детали станет блестящей и гладкой. Избирательное растворение подобных торчащих элементов протекает одновременно с получением блеска.

Процесс удаления больших выступов называют макро-полированием, а растворение малых неровностей - микро-полированием. Если эти два процесса протекают одновременно, то поверхность металла будет приобретать гладкость и блеск. Бывают ситуации, когда данные качества являются друг с другом несвязанными, то есть блеск достигается без сглаживания и наоборот.

В процессе электрохимической полировки на поверхности анода образуется гидроокисная или окисная пленка. Если она покрывает поверхность равномерно, то создаются условия, что необходимы для микро-полирования. Внешняя часть подобной пленки будет непрерывно растворяться в электролите.

Поэтому для успешной процедуры требуются условия, в которых существует равновесие между скоростями формирования окисной пленки и ее химического растворения, чтобы толщина пленки была неизменной. Наличие пленки подразумевает возможность совершения обмена электронами между полируемой деталью и ионами электролита без риска разрушения агрессивным электролитом металла.

Процесс макро-полирования зависит от наличия прианодной пленки, которая является более толстой в углублениях и тонкой на выступах. Подобная пленка способствует быстрому растворению выступов, потому что на них создается высокая плотность тока, а электросопротивление над ними будет меньше, чем над различными углублениями.

Эффективность действия прианодной пленки увеличивается с возрастанием ее внутреннего сопротивления. Электролиты, которые содержат комплексные соли или соли слабодиссоциирующих кислот, способны повышать сопротивление прианодной пленки.

Электролиты и растворители

На течение процесса электрополировки кроме прианодной пленки оказывают действие и другие факторы, такие как движение анода, что состоит в механическом перемешивании электролита. Электролиты некоторого состава способны нормально функционировать только при нагреве. Общее правило кроется в следующем: увеличение температуры способно снижать скорость нейтрализации и повышать скорость растворения пленки.

Значимыми факторами, которые влияют на течение процедуры электрохимической полировки, выступают напряжение и плотность тока. Зависимо от обрабатываемого металла и состава электролита принято вести полирование при режимах, которые соответствуют разным участкам кривой. К примеру, полировку меди в фосфорной кислоте проводят при режиме предельного тока без образования кислорода.

Самое большее распространение получили электролиты, изготовленные на основе серной, хромовой и фосфорной кислоты. Для увеличения вязкости раствора в него вводят метилцеллюлозу и глицерин. В качестве ингибиторов травления принято добавлять в электролит триэтаноламин и сульфоуреид.

Для очистки изделий после процедуры электрополировки принято использовать растворители, которые изготовлены на основе хлорированных углеводородов — перхлорэтилен и трихлорэтилен.

Эти вещества являются негорючими, их способность к удалению паст и жировых загрязнений с изделий выше, чем у этилового спирта или бензина. Изделия нужно загрузить в ванну, обработать мягкой волосяной щеткой, перегрузить в сосуд с нагретым нашатырным спиртом, где удаляться остатки паст и жир.

В качестве щелочного моющего средства применяют щелочи (едкое кали, едкий натр), поташ, соду и нашатырный спирт. В последние годы популярностью все больше пользуются моющие составы на основе всевозможных поверхностно-активных веществ. С успехом можно использовать ванны, в которых процесс очистки проводится в поле ультразвука, что существенно увеличивает производительность и качество очистки поверхности.

Ванны для электрополировки

Для электрохимического полирования принято изготавливать специальные ванны. Помните, что они являются очень опасными для здоровья, особенно при высокой температуре. Для полировки изделий из цветных и черных металлов, в частности из углеродистой стали, самым популярным остается универсальный электролит.

Его состав такой: ортофосфорная кислота (65%), серная кислота (15%), хромовый ангидрид (6%), вода (14%). Режим работы: температура около 70-90 градусов по Цельсию, напряжение на уровне 6-8 В, анодная плотность тока примерно 40-80 а/дм2, выдержка 5-10 минут.

Электрополировку нержавеющей стали - хромоникелевой и хромоникельмолибденовой принято проводить в следующем растворе: ортофосфорная кислота (65%), серная кислота (15%), хромовый ангидрид (6%), глицерин (12%), вода (13%).

Режим работы данного раствора: температура порядка 45-70 градусов по Цельсию, анодная плотность тока близко 6-7 а/дм2, уровень напряжения 4,5-6 В. Выдерживают деталь в такой ванне 4- 30 минут: для штампованных изделий достаточно 4-6 минут, для деталей после термической обработки или сварки 10-12 минут, для литых отпескоструенных изделий из стали - полчаса.

Для полирования изделий из алюминия или его сплава применяют хорошо зарекомендовавший себя электролит такого состава: ортофосфорная кислота (65-70%), хромовый ангидрид (8-10%), вода (20-27%). Режим работы: температура на уровне 70-80 градусов, в свежеприготовленном растворе плотность тока должна достигать 10-30 а/дм2, в насыщенном солями растворе - 10-20 а/дм2. Выдерживают деталь 5 минут и больше.

Для электрополировки деталей из дюралюминия необходим такой состав раствора: серная кислота (40%), ортофосфорная кислота (45%), хромовый ангидрид (3%), вода (11%). Режим работы: температура в пределах 60-80 градусов Цельсия, анодная плотность тока на уровне 30-40 а/дм2, уровень напряжения 15-18 В, выдержка – пара минут.

Таким образом, при необходимости электрополировки деталей в домашних условиях вы можете пойти двумя путями – изготовить специальное оборудование с валом электромотора и полировально-шлифовальными кругами или оборудовать ванну полирования и приготовить нужный для данного случая электролит. Что ближе – выбирать вам!

www.proremont.ru

E-Polishing Box CLXEPB006 ванна для электрохимической полировки изделий из нержавеющей стали методом погружения.

арт. CLXEPB006

E-Polishing Box является инновационной ванной, которая предназначена для травления и электрохимической полировки изделий из нержавеющей стали методом погружения. Данная разработка компании Nitty-Gritty прекрасно подойдет для тех, кому необходимо производить очистку, а также полировку различных мелких элементов, имеющих сложную геометрию: пружины, винты и другие детали.

E-Polishing Box использует в работе технологию инвертора, которая установлена на всех машинах Nitty-Gritty. Данная технология позволяет полностью контролировать подачу электричества, что даст возможность произвести электрохимическую полировку нержавеющих сталей любых марок, однако стоить помнить, что ферритные (можно проверить магнитом, будет магнититься) стали, это марка стали AISI 430 после полировки получат равномерное матовое покрытие. Остальные же марки нержавеющей стали, такие как AISI 300-ых марок, получат равномерную зеркальную поверхностную отделку. При этом не имеет значения, какой сталь была электрохимической обработки, шлифованной, полированной или матовой, она все равно станет «зеркальной», изменится только лишь время воздействия.

E-Polishing Box – это специальная ванна для травления и электрохимической полировки деталей из нержавеющей стали. Обработка происходит с помощью электрохимической реакции, которая контролируется определенным запатентованным электродом, повышающим скорость обработки практически в 3 раза в сравнении с множеством традиционных ванн для полировки, работающих с помощью обычных, стандартных электродов. Ванна для травления и электрохимической полировки деталей из нержавеющей стали Nitty-Gritty E-Polishing Box доступна Вам в нескольких вариантах:

Многие компании, которые часто сталкиваются с проблемой травления и электрохимической полировки нержавеющей стали, уже оценили все качества травильной ванны E-Polishing Box и активно ее применяют.

Обращайтесь к нам, и наши специалисты смогут ответить на все возникшие вопросы по травления и электрополировки различных поверхностей из нержавеющей стали при помощи ванны E-Polishing Box. Мы предложим Вам доступную цену и проконсультируем по всем вопросам.

Напишите нам и мы с радостью ответим на все возникшие у вас вопросы и подберем оборудование, подходящее именно под ваш технологический процесс!

metallcleaner.com

Установка электролитно-плазменного полирования поверхностей пломбы зубов металла электрохимическое материалов дисков нержавеющей стали абразивное химическое набор инструмент щетка для изделий автомобиля и шлифование машины керамики волос деталей процесс виды метод стекла камней насадка круги система алюминия порошками электролитическое кузова форм покрытий дерево валов паста схема

Высокопроизводительная установка электролитно-плазменного полирования изделий и пр.

Высокопроизводительная автоматизированная установка электролитно-плазменного полирования изделий и пр. относится к оборудованию, позволяющему кардинально нарастить объемы производства выпускаемой продукции на предприятиях занимающихся производством изделий из нержавеющей стали, латуни, меди, алюминия, титана и т.д. Например, один полировщик полирует максимум 3-5 изделий за смену, а установка электролитно-плазменного полирования — 20 изделий.

Описание

Преимущества

Применение

Градация установок в зависимости от площади изделия

Описание:

Установка электролитно-плазменного полирования относится к оборудованию, позволяющему кардинально нарастить объемы производства выпускаемой продукции на предприятиях занимающихся производством изделий из нержавеющей стали, латуни, меди, алюминия, титана и т.д. Например, один полировщик полирует максимум 3-5 изделий за смену, а установка электролитно-плазменного полирования — 20 изделий.

В качестве электролита для обработки изделий из нержавеющей стали применяется 5% раствор сульфата аммония. При рабочем объеме электролита 2 куб.метра необходимо 100 кг сульфата аммония (стоимость приблизительно 120 руб./кг). Одной загрузки электролита хватает на обработку около 200-250 кв.метра, с системой очистки — около 1 000 кв.метров.

В настоящий момент существует целый ряд установок электролитно-плазменного полирования мощностью от 15 кВт до 1000 кВт.

Преимущества:

— низкая цена за счет применения стандартных узлов,

— простота использования и размещения на производстве. Для работы установки электролитно-плазменной обработки необходимо только осуществить подвод воды, вытяжки, канализации и необходимой мощности. Оборудование располагается на площади от 15 квадратных метров. Установка не требовательна к покрытию пола,

— процесс полностью автоматизирован. Например, один сотрудник может за 8 часов выполнять объем около 60-100 единиц полотенцесушителей вне зависимости от их конфигурации. При этом его задача только вовремя менять изделия на подвесе и нажимать только одну кнопку «ПУСК»,

— специальный источник питания позволяет получить аналогичный результат в два раза быстрее других аналогов,

— обеспечение практически идеальной поверхности изделий из нержавейки и латуни всего за 3-5 минут для дальнейшего нанесения покрытия,

— качество поверхности равномерно по всей площади изделия,

— электролитно-плазменная полировка емкости занимает не более 5-20 минут в зависимости от ее объема и мощности установки полирования,

— отсутствие необходимости проводить очистку поверхности от примесей (все примеси сгорают),

— оборудование позволяет в течение 5-6 минут повысить класс шероховатости на 3 единицы и придать зеркальный вид поверхности,

— одной загрузки электролита хватает на обработку около 200-250 м2,

— для установок с системой очистки- замена раствора после полировки около 1 000 м2,

— возможность суммирования мощности двух установок одной мощности,

— присутствует мобильный пульт,

— уменьшенные габариты силовой части с возможностью её отдельного размещения,

— на обработку 1 кв.метра (разогрев раствора, обработка изделий) в течение 6 мин. затраты электроэнергии составляют 35-40 кВт/ч.

Применение:

— полотенцесушители (одна установка мощностью 250 кВт позволяет за смену отполировать около 60 единиц изделий),

— водопады в бассейнах (полировка одного водопада типа «Кобра» составляет не более 15-20 минут),

— стойки ограждений и перил (установка мощностью 250 кВт позволяет за смену отполировать порядка 100-120 стоек),

— защитно-декоративные трубы на авто (чаще всего применяется установка мощностью 250 — 400 кВт, которая позволяет за смену отполировать около 100 различных единиц),

— латунные смесители (установка мощность 15 кВт в несколько раз повышает производительность по сравнению с ручной обработкой),

— емкости (в течение 20 минут установка мощностью 500 кВт обеспечит товарный вид любой емкости объемом до 400 литров),

— детали насосов (установка мощностью 250 кВт обеспечит качественный вид любого насосного узла),

— медицинские изделия (установка мощностью 250 — 500 кВт придаст зеркальный вид любому медицинскому изделию начиная от иголок, заканчивая медицинскими штативами),

— фланцы из нержавеющей стали (установка мощностью 100 кВт позволит отполировать около 100 фланцев за смену).

Градация установок в зависимости от площади изделия:

| Характеристики: | ЭПП-15 | ЭПП-100 | ЭПП-250 | ЭПП-500 | ЭПП-800 |

| Максимальная площадь полирования за одну загрузку, см2 | до 400 | до 1 800 | до 4 000 | до 11 000 | до 20 000 |

| Продолжительность полирования за один цикл, мин. | 2 — 8 | 2 — 8 | 2 — 8 | 2 — 8 | 2 — 8 |

| Время снятия заусенцев, мин. | 0,1 — 2 | 0,1 — 2 | 0,1 — 2 | 0,1 — 2 | 0,1 — 2 |

| Габариты полировальной ванны | Определяются по мощности установки и габаритам загружаемых изделий | ||||

| Мощность установки*, кВт | 5 — 15 | 60 — 100 | 140 — 250 | 400 — 500 | 800 — 1000 |

| Ориентировочные гарабаритные размеры установки, мм(длина/ширина) | 2400/1900 | 2800/2300 | 5100/2800 | 5800/3300 | 6000/3000 |

Примечание: * — по согласованию оборудование может быть разработано необходимой мощности и габаритов.

Примечание: описание технологии на примере ЭПП-15, ЭПП-100, ЭПП-250, ЭПП-500, ЭПП-800.

отдел технологий

г. Екатеринбург и Уральский федеральный округ

Звони: +7-908-918-03-57

или пиши нам здесь...

карта сайта

Войти Регистрация

Виктор ПотехинПоступила просьба разместить технологию обработки торфа электрогидравлическим эффектом.

Мы ее выполнили!

2018-04-06 19:21:11Виктор ПотехинПоступил вопрос о лазерной очистке металла. Дан ответ. В частности, указана более дешевая и эффективная технология.

2018-04-11 23:18:19Виктор ПотехинПоступил вопрос по термостабилизаторам грунтов в условиях вечной мерзлоты. Дан ответ.

2018-04-29 09:51:54Виктор ПотехинПоступил вопрос по стеклопластиковым емкостям. Дан ответ.

2018-05-04 06:47:56Виктор ПотехинПоступил вопрос по гидропонным многоярусным установкам. Дан ответ. В частности указаны более прорывные технологии в сельском хозяйстве.

2018-05-16 20:22:35Виктор ПотехинПоступил вопрос по выращиванию сапфиров касательно технологии и оборудования. Дан ответ.

2018-05-16 20:23:28Виктор ПотехинПоступил вопрос касательно мотор-колеса Дуюнова и мотор-колеса Шкондина, что лучше. Дан ответ.

2018-05-16 20:30:50Виктор ПотехинПоступил вопрос об организациях, которые осуществляют очистку металла от ржавчины. Дан ответ: оставляйте свои заявки внизу в комментариях. Производители сами найдут вас и свяжутся.

2018-05-17 10:35:28Виктор ПотехинПоступил вопрос касательно санации трубопровода. Дан ответ. В частности указана более инновационная технология.

2018-05-17 18:10:26Виктор ПотехинПоступил вопрос касательно сотрудничества, а именно: определения направлений развития предприятия и составления планов будущего развития. В настоящее время ведутся переговоры. Будет проанализирована исходная информация, совместно выберем инновационные направления и составим планы.

2018-05-18 10:34:05Виктор ПотехинПоступил вопрос касательно электрохимических станков. Дан ответ.

2018-05-18 10:35:57Виктор ПотехинПоступил вопрос относительно пиролизных установок для сжигания ТБО. Дан ответ. В частности, разъяснено, что существуют разные пиролизные установки: для сжигания 1-4 класса опасности и остальные. Соответственно разные технологии и цены.

2018-05-18 11:06:55Виктор ПотехинК нам поступают много заявок на покупку различных товаров. Мы их не продаем и не производим. Но мы поддерживаем отношения с производителями и можем порекомендовать, посоветовать.

2018-05-18 11:08:11Виктор ПотехинПоступил вопрос по гидропонному зеленому корму. Дан ответ: мы не продаем его. Предложено оставить заявку в комментариях для того, чтобы его производители выполнили данную заявку.

2018-05-18 17:44:35Виктор ПотехинПоступает очень много вопросов по технологиям. Просьба задавать эти вопросы внизу в комментариях к записям.

2018-05-23 07:24:36Для публикации сообщений в чате необходимо авторизоваться

шлифование и пасты абразивное механическое электрохимическое плазменное химическое полирование поверхности металла стали автомобиля металлов пломбы машины нержавеющей стали стекла камней керамики авто деталей пластмасс покрытии меди хромащетка машинка станок насадки технологии система материалы набор для шлифования и диски круги процесс виды материалы инструменты полирования пломбустановка электролитно-плазменного полирования поверхностей пломбы зубов металла электрохимическое материалов дисков нержавеющей стали абразивное химическое набор инструмент щетка для изделий автомобиля и шлифование машины керамики волос деталей процесс виды метод стекла камней насадка круги система алюминия порошками электролитическое кузова форм покрытий дерево валов паста схема

Похожие записи

Количество просмотров с 26 марта 2018 г.: 241

comments powered by HyperCommentsxn--80aaafltebbc3auk2aepkhr3ewjpa.xn--p1ai

Раствор для электрохимического полирования металлов

Изобретение относится к электрохимической обработке металлов. Сущность изобретения: раствор для электрохимического полирования металлов дополнительно содержит серную кислоту при следующем соотношении компонентов, мас.%: ортофосфорная кислота 65 - 75; уксусная кислота 10 - 25; глицерин 5 - 15; серная кислота 5 - 10. 1 табл.

Изобретение относится к электрохимической обработке металлов, в частности к полированию разногабаритных деталей из нержавеющей стали, медных сплавов, никеля и др., например листового проката, литья, вакуумных камер, труб, зеркал для гелиоэнергетики, изделий для пищевой и медицинской промышленности.

Известен раствор для электрохимического полирования металлов, содержащий ортофосфорную кислоту и глицерин [1]. Однако данный раствор позволяет получать хорошие результаты только при температуре около 100оС и плотности тока выше 8 А/дм2. Известен электролит для полирования сталей, преимущественно высоколегированных, содержащих серную, фтористоводородную, янтарную и ортофосфорную кислоты [2]. Однако эффект полировки достигается только при высоких плотностях тока в диапазоне 20-60 А/дм2. Известен раствор электрохимического полирования нержавеющих сталей, содержащий ортофосфорную и серную кислоты, глицерин и тринатрийфосфат. Однако эффект полировки достигается только в диапазонах температуры 60-100оС и плотности тока 10-40 А/дм2 [3]. Высокие плотности тока крайне затрудняют электрополирование крупногабаритных изделий. Наиболее близким к заявляемому изобретению является раствор для электрохимического полирования металлов, содержащий ортофосфорную и уксусную кислоты и глицерин при соотношении компонентов, мас.%: ортофосфорная кислота 55-85 уксусная кислота 10-40 глицерин 5-30 Данный раствор позволяет резко, до 2 А/дм2. снизить требуемую плотность тока, что делает его незаменимым для электрополирования крупногабаритных изделий. Кроме того оказывается возможным вести электрополирование при комнатной температуре раствора [4]. Однако известный раствор имеет и ряд недостатков. Это, во-первых, недостаточная декоративность полированной поверхности, а именно: блеск электрополированной поверхности похож на механически полированный никель, что объясняется преобладанием диффузного отражения над направленным. Кроме того этот раствор предназначен преимущественно для электрополирования нержавеющей стали, может полировать медь и нихром, но не полирует никель. Целью изобретения является расширение области применения за счет полирования никеля и повышение декоративности поверхности за счет роста доли направленного отражения в интегральной отражательной способности. Цель достигается тем, что раствор для электрохимического полирования металлов, содержащий ортофосфорную и уксусную кислоты и глицерин, дополнительно содержит серную кислоту при следующем соотношении компонентов, мас.%: ортофосфорная кислота 65-75 уксусная кислота 10-25 глицерин 5-15 серная кислота 5-10 Предлагаемый состав отличается от известного введением нового компонента - серной кислоты и новым соотношением компонентов. Хотя и известны растворы для электрохимического полирования, содержащие ортофосфорную и серную кислоты и глицерин, но они требуют для выполнения электрополирования высоких температур и плотности тока, что затрудняет применение их для электрополирования средних и исключает возможность электрополирования крупных деталей. Характеристики заявляемого раствора, в частности его электропроводность, позволяют как электрополировать крупные изделия, так и выходить на режимы, приближающиеся к основной массе растворов, используемых для электрополирования средних и мелких изделий. То есть заявляемый раствор позволяет полировать крупные, средние и мелкие изделия с высоким качеством и хорошими технико-экономическими показателями. Для приготовления раствора ортофосфорную кислоту (удельная плотность не менее 1,75 г/см3) и серную кислоту (удельная плотность 1,84 г/см3) смешивают при 18-25оС, потом добавляют уксусную кислоту (ледяную) и глицерин (концентрация не менее 98%). В полученный раствор помещают в качестве анода полируемое изделие, катод из нержавеющей стали или никеля помещают на расстоянии 5-100 см от полируемой поверхности. Полирование производят при плотности тока 2 А/дм2 без перемешивания раствора. Процесс ведут при комнатной температуре, без подогрева раствора. После полирования изделия промывают и сушат. Состав раствора, режим и результаты полирования представлены в таблице. Как видно из таблицы, только совместное присутствие в растворе ортофосфорной, серной и уксусной кислот и глицерина позволяют повысить качество полирования, т.е. класс чистоты полированной поверхности и ее отражательную способность. Предлагаемые интервалы концентраций веществ, составляющих раствор, оптимальны, поскольку выход за их пределы приводит к ухудшению качества полирования, повышению электросопротивления и выноса раствора. Предлагаемый раствор позволяет получить высокие класс чистоты и отражательную способность электрополированной поверхности для различных металлов и сплавов, например нержавеющей стали, никеля, латуни. Кроме того полированная поверхность имеет блеск, похожий на механически полированный хром, что повышает ее декоративность. Это объясняется резким ростом компоненты направленного отражения при сравнительно незначительном росте класса чистоты и интегральной отражательной способности, включающей направленное и диффузное отражение. При этом большая, по сравнению с прототипом, электpопpоводность раствора позволяет значительно увеличить расстояние от полируемого изделия до катода (до 1000 мм) и получать необходимую плотность тока, используя обычные гальванические источники питания (серийные выпрямители на 12, 18 В). Снижается и расход электроэнергии. Уменьшение выноса раствора в 2-4 раза снижает соответственно затраты на обезвреживание сточных (промывных) вод. Таким образом, улучшив, по сравнению с прототипом, основные технико-экономические характеристики, заявляемый раствор значительно расширяет область применения и может использоваться для электрополирования не только крупногабаритных изделий, например вакуумных камер, металлографических шлифов и т.п., но и средних и мелких изделий, в т.ч. отражателей для гелиоэнергетики, товаров народного потребления и т.п., из ряда различных металлов. Значительно повышена декоративность полированной поверхности, приобретшей хромовый блеск, что особенно ценно для изделий народного потребления.

2 А/дм2 без перемешивания раствора. Процесс ведут при комнатной температуре, без подогрева раствора. После полирования изделия промывают и сушат. Состав раствора, режим и результаты полирования представлены в таблице. Как видно из таблицы, только совместное присутствие в растворе ортофосфорной, серной и уксусной кислот и глицерина позволяют повысить качество полирования, т.е. класс чистоты полированной поверхности и ее отражательную способность. Предлагаемые интервалы концентраций веществ, составляющих раствор, оптимальны, поскольку выход за их пределы приводит к ухудшению качества полирования, повышению электросопротивления и выноса раствора. Предлагаемый раствор позволяет получить высокие класс чистоты и отражательную способность электрополированной поверхности для различных металлов и сплавов, например нержавеющей стали, никеля, латуни. Кроме того полированная поверхность имеет блеск, похожий на механически полированный хром, что повышает ее декоративность. Это объясняется резким ростом компоненты направленного отражения при сравнительно незначительном росте класса чистоты и интегральной отражательной способности, включающей направленное и диффузное отражение. При этом большая, по сравнению с прототипом, электpопpоводность раствора позволяет значительно увеличить расстояние от полируемого изделия до катода (до 1000 мм) и получать необходимую плотность тока, используя обычные гальванические источники питания (серийные выпрямители на 12, 18 В). Снижается и расход электроэнергии. Уменьшение выноса раствора в 2-4 раза снижает соответственно затраты на обезвреживание сточных (промывных) вод. Таким образом, улучшив, по сравнению с прототипом, основные технико-экономические характеристики, заявляемый раствор значительно расширяет область применения и может использоваться для электрополирования не только крупногабаритных изделий, например вакуумных камер, металлографических шлифов и т.п., но и средних и мелких изделий, в т.ч. отражателей для гелиоэнергетики, товаров народного потребления и т.п., из ряда различных металлов. Значительно повышена декоративность полированной поверхности, приобретшей хромовый блеск, что особенно ценно для изделий народного потребления.Формула изобретения

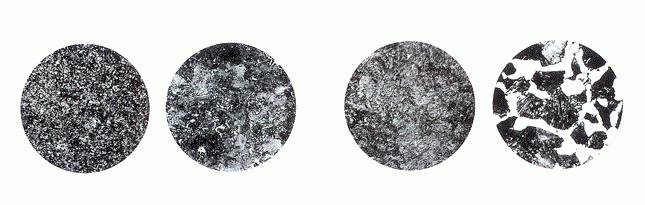

РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ, содержащий ортофосфорную и уксусную кислоты и глицерин, отличающийся тем, что, с целью расширения области применения путем обеспечения полирования никеля и повышения его декоративности, он дополнительно содержит серную кислоту при следующем соотношении компонентов, мас.%: Ортофосфорная кислота 65-75 Уксусная кислота 10-25 Глицерин 5-15 Серная кислота 5-10РИСУНКИ

Рисунок 1www.findpatent.ru