- когда термообработка "нержавейки" производится неправильно,

- в месте сварного соединения (на небольшой дистанции от шва).

- Отжига (стабилизирующим) стали при температурах от 750 до 900 градусов. Эта методика продемонстрировала высокую эффективность при обработке ферритных сталей. В них за счет диффузии концентрация хрома выравнивается и по границам зерен, и по самому зерну.

- Уменьшением содержания в сталях углерода. Исследования показали, что в ферритной и аустенитной "нержавейке" с углеродом до 0,03 процента МКК практически никогда не образуется.

- Закалкой металла в воде. Такая защита обычно применяется для аустенитной нержавеющей стали. Она обеспечивает переход в твердый раствор карбидов хрома, которые располагаются на границах зерен.

- Формированием аустенитно-ферритных двухфазных сплавов, которые к МКК проявляют крайне малую степень чувствительности.

- выбор такого сварочного режима, при котором на пришовную зону не оказывают влияния высокие температуры;

- уменьшение объемов углерода в "нержавейке";

- повышение (по сравнению с расчетным) содержания в сплаве ниобия или титана.

- отжиг (стабилизирующий) для аустенитных сплавов и отпуск (высокий) для мартенситных;

- уменьшение напряжений, которые приложены к металлу извне;

- формирование на поверхности стали напряжения сжатия посредством ее обработки на дробеструйном оборудовании;

- добавка ферритообразующих компонентов.

- накопление хлорид-ионов и аналогичных им агрессивных микрочастиц в зазоре;

- "выталкивание" из раствора атомов кислорода;

- образование в зазоре анода, что через некоторое время приводит к увеличению кислотности.

- ГОСТ 6032-2003 (ИСО 3651-1:1998, ИСО 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллической коррозии

Многолетнему опыту технологов, анализирующих среду и подбирающих покрытия и специалистов- металлизаторов мобильных бригад;

Использованию лучшего оборудования напыления;

Применению только проверенных материалов от лучших поставщиков;

специализированным системам подготовки поверхности — применяются системы с рекуперацией, гидроабразивные и огнеструйные системы

Роботизированным комплексам напыления, с тройной системой контроля — цифровой, визуальной и видеонаблюдения;

Выборочного лабораторного контроля образцов в соответствии с ИСО-9001.

Коррозия нержавеющей стали – как защититься от нее? Межкристаллитная коррозия это

Межкристаллитная коррозия(МКК)

Межкристаллитная коррозия (МКК) – один из видов местной коррозии металла, который приводит к избирательному разрушению границ зерна. Межкристаллитная коррозия – очень опасный вид разрушения, т.к. визуально ее не всегда можно определить. Металл теряет свою пластичность и прочность.

Межкристаллитной коррозии чаще всего подвергаются металлы и сплавы, которые легко становятся пассивными. К ним относятся хромоникелевые и хромистые сплавы (нержавеющие стали), сплавы алюминия, никеля, некоторые другие.

Межкристаллитную коррозию изучали: Смирнов, И.А. Левин, Шрейдер, Г.Л. Шварц, Акимов, Ролласон, Бейн, Штраус и многие др.

Причина возникновения межкристаллитной коррозии: структурные превращения на границах зерен металла. Зона структурных превращений становится анодом, который усиленно растворяется. Связь между зернами металла нарушается и происходит их выкрашивание. Вследствии этих процессов металлические конструкции при эксплуатации теряют свои свойства и быстро приходят в негодность.

Факторы межкристаллитной коррозии (МКК):

1) Состав сплава;

2) Температура и время выдержки при повышенных температурах;

3) Среда.

Скорость протекания межкристаллитной коррозии определяется потенциалом металла. Ускоренное ее развитие наблюдается при потенциалах входа в транспассивную область (1,15 – 1,25В), а также при потенциале активно-пассивного перехода (около 0,35В). В разных областях межкристаллитная коррозия может протекать по разным механизмам.

Межкристаллитная коррозия нержавеющих сталей связана с обеднением границ зерен хромом или образованием примесей (карбидов хрома). Наиболее часто встречается карбид Cr23C6, который сильно снижает пластичность и ударную вязкость металла.

Карбиды выступают в роли анода, из-за чего происходит резкое увеличение скорости межкристаллитной коррозии.

При повышенной температуре атомы углерода, которые намного меньше атомов хрома и обладают большей подвижностью, диффундируют к границам зерен не только с приграничных зон, но и с объема. При этом в карбидообразовании участвует почти весь углерод зерна, и только те атомы хрома, которые расположены почти у самых его границ. Карбиды концентрируются возле границ зерен, образуя сплошную цепочку. Так границы зерен оказываются обедненными хромом.

При воздействии агрессивной среды карбиды хрома растворяются.

О скорости межкристаллитной коррозии нержавеющих сплавов можно судить по концентрации в зерне атомов хрома. Чем больше разность концентраций хрома на границах зерна и в объеме – тем быстрее протекает межкристаллитная коррозия.

На склонность к карбидообразованию очень сильно влияет легирование нержавеющих сталей. V, W, Mo, Mn, Nb снижают активность углерода, предотвращая возможность возникновения межкристаллитной коррозии. Si, Co, Ni – напротив, увеличивают активность атомов углерода, усиливая МКК.

На протекание межкристаллитной коррозии при воздействии сильных окислителей большое влияние оказывает не один, а несколько факторов одновременно (интенсивное растворение избыточных фаз, неустойчивых в данной среде; влияние хромат-ионов; избирательное растворение границ зерна, обедненных хромом; избирательное растворение мест концентрации примесей; т.д.).

Межкристаллитная коррозия дюралюминия. На границах зерен в виде цепочки выпадает интерметаллическое соединение CuAl2, которое разрушается при протекании коррозии с выделением водорода. За счет отсутствия окислителя в растворе на соединении CuAl2 не образуется кроющая защитная пленка и идет его интенсивное растворение. Замечено, что первоначальное выделение водорода, дальнейшее развитие межкристаллитной коррозии наблюдается в местах трещин, микропор на поверхности сплава. Иногда межкристаллитная коррозия может развиваться с образованных между границами зерен питтингов. Подкисление электролита внутри питтинга способствует ее развитию. Поэтому рекомендуется для защиты от межкристаллитной коррозии дюралюминия и других алюминиевых сплавов, содержащих медь, уплотнять структуру металла.

«Ножевая» коррозия – разновидность межкристаллитной коррозии (МКК). Ножевая коррозия – местное разрушение, которое наблюдается на сварных швах. Протекает в узкой зоне, на границе основной металл - сварной шов. Ножевой коррозии подвержены многослойные сварные швы высокоуглеродистых хромоникелевых сталей, стабилизированные титаном стали, которые эксплуатируются в азотной кислоте. Даже стали с большим содержанием молибдена.

При сварке почти расплавленный металл (с температурой около 1300 οС) контактирует с холодным. В расплавленном металле растворяются карбиды хрома или титана, а при его охлаждении не успевают выделится новые карбиды. При этом углерод остается в твердом растворе. Из-за достаточно медленного охлаждения выпадает большое количество карбидов Cr. В агрессивных средах происходит постепенное растворение (на межкристаллитном уровне) узкой зоны возле сварного шва.

Предотвращение ножевой коррозии:

- применять только низкоуглеродистые хромоникелевые стали;

- избегать «опасных» температур околошовной зоны;

- использовать стабилизирующий отжиг при температурах 870 – 1150 οС (карбиды Cr переходят в твердый раствор).

www.okorrozii.com

Межкристаллитная коррозия нержавеющей стали – методы эффективной защиты + Видео

При определенных условиях эксплуатации конструкции из нержавеющей стали подвергаются коррозии. Часто "нержавейку" поражает ее межкристаллитная разновидность, которая приводит к снижению прочности и пластичности металла.

1 Какие факторы определяют высокую стойкость «нержавейки» против коррозии?

Высокие антикоррозионные характеристики нержавеющих сталей обусловлены тем, что они пассивируются без особых проблем даже при стандартных атмосферных условиях – за счет кислорода в воздухе. Легкость этого процесса обеспечивается ключевым легирующим компонентом "нержавейки" – хромом. В окислительных средах при увеличении его содержания антикоррозионные возможности сталей значительно возрастают.

Пассивации "нержавейки" способствует (но в существенно меньшей степени) и никель. Снижается стойкость против коррозии при повышении объемов углерода в нержавеющих сплавах. Нивелировать воздействие углерода можно путем легирования "нержавейки" ниобием, медью, молибденом и рядом иных химических элементов. На стойкость описываемых сплавов против ржавления влияет и их структурное состояние.

Рекомендуем ознакомиться

Твердые растворы с никелем и хромом характеризуются максимальными антикоррозионными свойствами. Любые явления, которые приводят к повышению неоднородности структуры и снижению в твердом растворе количества хрома (формирование его интерметаллидов, нитридов и карбидов), резко уменьшают стойкость "нержавейки" против коррозионных разрушений.

Изделия из нержавеющих сталей имеют наибольший антикоррозионный потенциал в малоокислительных средах, наименьший – в сильнокислотных и неокислительных. Поэтому конструкции из них не рекомендуется эксплуатировать в растворах плавиковой, серной и соляной кислоты.

Пассивное состояние сталей, как принято считать сейчас, определяется формирующейся на их поверхности фазовой либо адсорбционной пленкой. На "нержавейке" создаются пленки адсорбционно-фазового типа. Причем образовываться они могут и при непосредственно погружении металла в раствор, и на воздухе (до того момента, как "нержавейка" попадает в раствор). Эти пленки пассивируют сталь в порах, а также выступают в роли катодов, которые реагирует на восстановительно-окислительные показатели раствора.

2 Особенности межкристаллитной коррозии «нержавейки»

Коррозия нержавеющих сталей межкристаллитного вида (МКК) происходит, когда границы зерен активны, а сами зерна пассивны. Обычно такое ржавление возникает в двух случаях:

Границы и тело зерен имеют совершенно разные условия пассивации. Хром в объеме более 12 процентов содержится в теле зерна. За счет этого в твердом растворе последнее остается в пассивном состоянии. А вот на границах зерен формируются интерметаллиды и карбиды. В них хрома уже меньше 12 процентов, что приводит к малому уровню пассивации.

Межкристаллитная коррозия чаще всего поражает стали аустенитного класса. В них нет специальных легирующих добавок – ниобия и титана. Аустенитные нержавеющие стали особенно подвержены МКК после отпуска металла при 650 градусах.

А вот в "нержавейке" ферритного класса межкристаллитная коррозия активно образуется при нормализации либо закалке стали. Это обусловлено тем, что из твердого пересыщенного раствора образуются нитриды и карбиды хрома, содержащие железо.

Чувствительность "нержавейки" к коррозии межкристаллитного типа увеличивается с увеличением размера зерна. Также добавим, что наличие в нержавеющих легированных сталях кобальта, кремния и никеля приводит к повышению активности атомов углерода. Это становится причиной усиления межкристаллитной коррозии.

3 Способы предохранения «нержавейки» от МКК

Защита нержавеющих сплавов от межкристаллитной коррозии выполняется в настоящее время следующими методами:

Кроме того, защита "нержавейки" от описываемого вида коррозии производится при легировании ее образующими карбиды стабилизирующими компонентами. Для этих целей используется ниобий и титан, реже – тантал.

Принцип этой защиты базируется на том, что указанные элементы по своей природе более активно (по сравнению с хромом) формируют карбиды. Таким образом, по границам зерен образуются не карбиды хрома, вызывающие МКК, а соединения тантала, ниобия либо титана. При легировании важно добиться того, чтобы количество ниобия в сплаве было в 8–10 раз, а титана в 5 раз больше содержания углерода.

4 Ножевая и точечная коррозия «нержавейки»

Разновидностью МКК считается ножевая коррозия. Механизм ее образования идентичен тому, который вызывает межкристаллитные разрушения. Ножевое ржавление поражает нержавеющие стали в областях, которые находятся непосредственно возле сварного соединения (то есть примыкают к нему). Такой коррозии подвержены даже сплавы, прошедшие стабилизацию ниобием либо титаном.

Ножевые коррозионные проявления обусловлены полным переходом карбидов ниобия и титана при сварочных температурах более 1300 градусов в твердый раствор. Когда после сварки сталь охлаждается (процесс должен идти достаточно быстро), выделения этих карбидов не происходит, зато карбиды хрома сразу же появляются возле соединительных швов. Также ножевая коррозия активно развивается в сильноокислительных атмосферах, когда металл в перепассивированном состоянии.

Защита от ножевого ржавления выполняется такими способами:

Под точечной коррозией принято понимать локализованное разрушение сталей, проявляющееся в виде отверстий на их поверхности. Это происходит из-за недостатка в определенной (как правило, небольшой по размерам) области кислорода. Данная ситуация приводит к тому, что эта область по своим свойствам становится анодной, а другая область, где кислород имеется в избытке, превращается в катодную. В результате наблюдается гальваническая коррозия в узколокализованной зоне, которая способна продвигаться с течением времени в глубинные слои стали.

Точечная коррозия нержавеющих сталей встречается очень часто в форме питтингов с существенными глубинами, но малым (до одного миллиметра) диаметром. Питтинги образуются из-за появления на "нержавейке" серы и других посторонних включений, а также при повреждении пассивного слоя на металле. Предотвратить точечное разрушение можно добавочным легированием стали никелем и молибденом.

5 Коротко о других видах коррозии нержавеющих сплавов

Нержавеющие стали аустенитного и мартенситного класса имеют высокую склонность к коррозии под напряжением. Причем эта склонность не устраняется внесением в сплавы ниобия либо титана. Данный вид разрушения возникает из-за того, что в неоднородных областях "нержавейки" (блочные структуры, границы зерен) появляются надрезы. В них уменьшается поляризуемость (анодная) и происходит значительная концентрация напряжений.

Коррозия под напряжением не страшна сталям, в которых имеется свыше 40 процентов никеля. Если же этот элемент содержится в сплаве в количестве от 9 до 14 процентов, "нержавейка" в большинстве случаев будет коррозировать под напряжением. При содержании никеля менее 9 процентов формируется аустенитно-ферритная композиция с двумя фазами, которая, как было отмечено, не подвержена ржавлению.

Для защиты "нержавейки" от коррозии под напряжением используются далее указанные методы:

В зонах появления зазоров малых размеров между изделием из нержавеющей стали и иным предметом (например, прокладка из резины либо уплотнительная деталь) может развиваться щелевая коррозия. Схема формирования такого разрушения следующая:

Щелевая коррозия демонстрирует максимальную активность в нетекучих хлоридсодержащих атмосферах и в средах с повышенной кислотностью. Защититься от нее можно путем увеличения щелочности анодной зоны (катодная защита). Но намного более эффективным методом считается грамотное проектирование конструкций из нержавеющих сталей, которое просто-напросто не позволяет образовываться щелевой коррозии.

tutmet.ru

Межкристаллитная коррозия - это... Что такое Межкристаллитная коррозия?

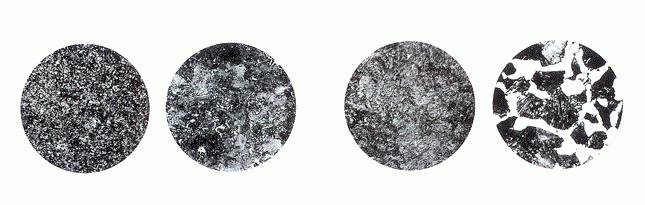

Микроструктура материала, подверженного межкристаллитной коррозииМежкристаллитная коррозия, — вид коррозии, при котором разрушение металла происходит преимущественно вдоль границ зерен (кристаллов).

Механизм межкристаллитной коррозии

При малой коррозионной потере массы разрушение материала может проникать на большую глубину и сопровождаться снижением прочности и пластичности материала, что быстро приводит к выходу из строя всей конструкции. Межкристаллитная коррозия относится к электрохимическим процессам, и обусловлена тем, что твердый раствор при определенных условиях может расслаиваться с образованием по границам зерен фаз, обогащенных одним из компонентов материала, а участки, непосредственно прилегающие к границам зерен, оказываются обедненными этим компонентом. Под действием той или иной агрессивной среды происходит избирательное анодное растворение либо обогащенных, либо соседних с ними обедненных зон.

Межкристаллитной коррозии подвержены многие сплавы на основе железа (в том числе ферритные, аустенитные, аустенитно-ферритные и другие стали), а также никелевые, алюминиевые и другие сплавы, имеющие, как правило, неоднородную структуру.

В нержавеющих сталях часто встречается высокое (более 12%) содержание хрома, который в обычных условиях формирует на поверхности стали пассивирующий слой (оксидную пленку), защищающий ее от коррозии. Именно высокое содержание хрома служит для нержавеющих сталей основной причиной межкристаллитной коррозии, поскольку при некоторых условиях хром выделяется вдоль границ зерен фаз, и создаются карбиды хрома. Соседние зоны, обедненные хромом, переходят в активное состояние при более отрицательных значениях электрохимического потенциала, чем фазы с избытком хрома. В результате в слабоокислительных средах обедненные хромом зоны становятся электрохимически активными и корродируют с более высокими скоростями, чем фазы, обогащенные хромом. Наибольшая склонность к межкристаллитной коррозии наблюдается в тех случаях, когда избыточные фазы на границах зерен соприкасаются, образуя непрерывные цепочки.В сильноокислительных средах развитие межкристаллитной коррозии обусловлено избирательным растворением насыщенных фаз. Оно ускоряется, если в этих фазах имеются легирующие элементы, легко подвергающиеся перепассивации, например, молибден, вольфрам, ванадий или элементы с низкой коррозионной стойкостью, например, марганец, медь.

Одной из причин межкристаллитной коррозии может быть сегрегация по границам зерен примесей; этим часто объясняется, например, коррозия закаленных аустенитных коррозионностойких сталей, содержащих примеси фосфора, кремния и пр., в сильноокислительных средах.

Разделение фаз часто происходит при нагреве металлов на долгое время более 700 °C, что случается при нарушении режимов сварки, термообработке, обработке давлением.

Борьба с межкристаллитной коррозией

Стойкость материала к этому виду коррозии можно повысить правильным выбором режимов термообработки, снижением содержания примесей, легированием элементами, предотвращающими образование нежелательных избыточных фаз по границам зерен, например титаном, ниобием, танталом, которые формируют с углеродом более стабильные соединения, чем карбид хрома.

Хорошей превентивной мерой является снижение содержания углерода в основном, а при сварке и в сварочном материале до уровня менее 0,02 %.

Возможен способ нагрева изделия до 1000 °C и закалки в воде, что ведет к растворению карбидов в зернах и препятствует их повторному выделению.

При сваривании достаточно тонких слоев материала материал не успевает прогреться до температур, ведущих к межкристаллитной коррозии.

См. также

dic.academic.ru

Межкристаллитная коррозия :: Дефекты стали

Описание. Межкристаллитная коррозия— селективная распространяющаяся по границам зерен коррозия нержавеющих аустенитных и ферритных сталей. В агрессивных коррозионных средах активизируется разъедание обедненных хромом зон вдоль границ зерен (за счет преимущественного выделения карбидов в этих объемах), в то время как необедненные хромом объемы (тело зерен) остаются пассивными. Процесс коррозии проходит вдоль границ зерен, что приводит к образованию глубоких трещин и межзеренному разрушению. В крайних случаях сталь может рассыпаться в порошок.

Предупреждение. При нагреве аустенитных хромоникелевых сталей выше 1000°С и последующей закалке ранее выделившиеся карбиды хрома растворяются. В этом состоянии межкристаллитная коррозия не наблюдается. Однако при последующем нагреве (сенсибилизации) сталь вновь оказывается склонной к межзеренному разрушению из-за межкристаллитной коррозии, так как карбиды хрома вновь выделяются по границам зерен. Снижение содержания углерода в стали. Для повышения стойкости против межзеренного разрушения в состоянии после сварки достаточно снизить содержание углерода ниже 0,07%, так как при сварке происходит лишь кратковременный нагрев в критической области температур. При длительной выдержке о области температур 450—850°С необходимо снижать содержание углерода ниже 0,03%. Добавка таких стабилизирующих карбиды элементов, как титан, ниобий и тантал. Эти элементы имеют большее сродство к углероду, чем хром, поэтому образуются стабильные карбиды (соблюдение заданного отношения концентрации титан — углерод является основным требованием при контроле нержавеющей стали в исходном состоянии). Стойкость стабилизированных сталей против межкристаллитной коррозии обеспечивается только тогда, когда не только титан, но и другие стабилизирующие элементы (ниобий, тантал) присутствуют в достаточном количестве (для связывания углерода и азота в стойкие соединения). Применение смазочных средств, свободных от углерода.Устранение. Межкристаллитную коррозию устранить невозможно.

Металл, склонный к межкристаллитной коррозии, бракуют.

Металл, склонный к межкристаллитной коррозии, может быть использован в тех случаях, когда коррозионные условия (среда, температура) не приводят к межкристаллитному разъеданию.Источник: Атлас дефектов стали. Пер. с нем. М. "Металлургия", 1979.

markmet.ru

Межкристаллитная коррозия

К межкристаллитной коррозии склонны нержавеющие стали, алюминиевые и никелевые сплавы. Это один из наиболее опасных видов местной коррозии, вызывающий избирательное разрушение по границам зерен, в результате происходит потеря пластичности и прочности сплава, ведущее к преждевременному разрушению изделий. Причиной склонности сплавов к межкристаллитной коррозии является электрохимическая неоднородность структуры сплава, когда границы зерен или приграничные зоны являются более электрохимически отрицательными по сравнению с зерном.

Причиной возникновения межкристаллитной коррозии нержавеющих сталей принято считать обеднение хромом границ зерен вследствие выделения на них фаз, богатых хромом. Это происходит при отпуске закаленных нержавеющих сталей. При этом по границам зерен выпадает карбид хрома, в результате чего содержание хрома в твердом растворе в приграничной зоне резко уменьшается. Дальнейший рост карбидов происходит вследствие диффузии углерода и хрома из твердого раствора к границам зерен.

При температуре отпуска скорость диффузии углерода намного выше скорости диффузии хрома, поэтому в образовании карбидов участвует почти весь углерод твердого раствора, а хром, находящийся в твердом растворе около границ зерен. В результате этого через некоторый промежуток времени отпуска стали по границам зерен образуется обедненная хромом область, в которой содержание хрома составляет не более 12%, поэтому ее коррозионная стойкость ниже, чем зона зерна, что и определяет склонность аустенитных сталей к межкристаллитной коррозии.

Разновидностью межкристаллитной коррозии является ножевая коррозия, возникающая в очень узкой зоне от нескольких сотых до десятых долей миллиметра на границе "сварной шов – основной металл". Это явление также объясняется обеднением границ зерен хромом в результате некоторых режимов нагрева, особенно при сварке.

Газотермический метод напыления покрытий характеризуется высокими скоростями и относительно невысокими температурами. Высокая скорость охлаждения ведет к быстрой кристаллизации покрытий, что, вместе с ламельной структурой покрытий, предотвращает их межкристаллитную коррозию.

Качество покрытий обеспечивается за счет:

Дополнительную защиту обеспечивают пропитки. Заполняя поры, они усиливают защитные свойства металлического покрытия, повышают его эксплуатационные характеристики.

Мы сами разрабатываем и программируем роботизированные комплексы для напыления, используя лучшие комплектующие со всего мира. Благодаря опыту наших инженеров и строгому контролю качества мы гарантируем работу наших покрытий в течение 3-50 лет — в зависимости от среды и других условий эксплуатации.

Мы выполняем работы по нанесению и механической обработке металлических и металлокерамических покрытий на наших площадках и площадках заказчика, а так же поставляем оборудование и технологии для напыления под ключ. Разрабатываем технологии и оборудование для напыления.

За более подробной информацией, пожалуйста, обратитесь к нашим специалистам, по телефону +7(495)565-38-83, либо отправьте запрос по e-mail или факсу.

www.plackart.com

Межкристаллитная коррозия — WiKi

При малой коррозионной потере массы разрушение материала может проникать на большую глубину и сопровождаться снижением прочности и пластичности материала, что быстро приводит к выходу из строя всей конструкции. Межкристаллитная коррозия относится к электрохимическим процессам, и обусловлена тем, что твердый раствор при определенных условиях может расслаиваться с образованием по границам зерен фаз, обогащенных одним из компонентов материала, а участки, непосредственно прилегающие к границам зерен, оказываются обедненными этим компонентом. Под действием той или иной агрессивной среды происходит избирательное анодное растворение либо обогащенных, либо соседних с ними обедненных зон.

Межкристаллитной коррозии подвержены многие сплавы на основе железа (в том числе ферритные, аустенитные, аустенитно-ферритные и другие стали), а также никелевые, алюминиевые и другие сплавы, имеющие, как правило, неоднородную структуру. В нержавеющих сталях часто встречается высокое (более 12%) содержание хрома, который в обычных условиях формирует на поверхности стали пассивирующий слой (оксидную пленку), защищающий её от коррозии. Именно высокое содержание хрома служит для нержавеющих сталей основной причиной межкристаллитной коррозии, поскольку при некоторых условиях хром выделяется вдоль границ зерен фаз, и создаются карбиды хрома. Соседние зоны, обедненные хромом, переходят в активное состояние при более отрицательных значениях электрохимического потенциала, чем фазы с избытком хрома. В результате в слабоокислительных средах обедненные хромом зоны становятся электрохимически активными и корродируют с более высокими скоростями, чем фазы, обогащенные хромом. Наибольшая склонность к межкристаллитной коррозии наблюдается в тех случаях, когда избыточные фазы на границах зерен соприкасаются, образуя непрерывные цепочки.

В сильноокислительных средах развитие межкристаллитной коррозии обусловлено избирательным растворением насыщенных фаз. Оно ускоряется, если в этих фазах имеются легирующие элементы, легко подвергающиеся перепассивации, например, молибден, вольфрам, ванадий или элементы с низкой коррозионной стойкостью, например, марганец, медь.

Одной из причин межкристаллитной коррозии может быть сегрегация по границам зерен примесей; этим часто объясняется, например, коррозия закаленных аустенитных коррозионностойких сталей, содержащих примеси фосфора, кремния и пр., в сильноокислительных средах.

Разделение фаз часто происходит при нагреве металлов на долгое время более 700 °C, что случается при нарушении режимов сварки, термообработке, обработке давлением.

Стойкость материала к этому виду коррозии можно повысить правильным выбором режимов термообработки, снижением содержания примесей, легированием элементами, предотвращающими образование нежелательных избыточных фаз по границам зерен, например титаном, ниобием, танталом, которые формируют с углеродом более стабильные соединения, чем карбид хрома.

Хорошей превентивной мерой является снижение содержания углерода в основном, а при сварке и в сварочном материале до уровня менее 0,02 %.

Возможен способ нагрева изделия до 1000 °C и закалки в воде, что ведет к растворению карбидов в зернах и препятствует их повторному выделению.

При сваривании достаточно тонких слоев материала материал не успевает прогреться до температур, ведущих к межкристаллитной коррозии.

ru-wiki.org

МЕЖКРИСТАЛЛИТНАЯ КОРРОЗИЯ - это... Что такое МЕЖКРИСТАЛЛИТНАЯ КОРРОЗИЯ?

,преимущественное разрушение поликристаллич. металлич. материала вдоль границ микрокристаллов (зерен). При незначит. общих коррозионных потерях разрушение проникает на большую глубину и сопровождается снижением прочности и пластичности материала, что в конечном счете приводит к выходу из строя всей конструкции. М. к. подвержены мн. сплавы на основе Fe (в т. ч. ферритные, аустенитные, аустенитно-ферритные и др. стали), Ni, Al и др. материалы, имеющие, как правило, неоднородную структуру. М. к.-электрохим. процесс, обусловленный тем, что твердый р-р может расслаиваться с образованием по границам зерен фаз, обогащенных к.-л. компонентом материала (т. наз. избыточные фазы), а участки, непосредственно прилегающие к границам зерен, оказываются обедненными этим компонентом (обедненные зоны). Под действием той или иной агрессивной среды происходит избирательное анодное растворение либо самих избыточных фаз, либо соседних с ними обедненных зон.

Наиб. склонность к М. к. наблюдается в тех случаях, когда избыточные фазы на границах зерен соприкасаются, образуя непрерывные цепочки. Напр., для коррозионностойких сталей основной причиной М. к. является выделение вдоль границ зерен фаз, обогащенных Сr, гл. обр. карбидов на основе Сr. Соседние зоны, обедненные Сr, переходят в пассивное состояние при более положит. значениях потенциала, чем фазы с избытком Сr (см. Пассивность металлов). В результате в слабоокислит. средах (т. е. при потенциалах, соответствующих переходу сталей из активного состояния в пассивное) обедненные Сr зоны остаются электрохимически активными и раств. с более высокими скоростями, чем фазы, обогащенные Сr. В сильноокислит. средах (т. е. при потенциалах, соответствующих области перепассивации) развитие М. к. обусловлено избират. растворением самих избыточных фаз. Оно ускоряется, если в этих фазах имеются легирующие элементы, легко подвергающиеся перепассивации (Mo, W, V), или элементы с низкой коррозионной стойкостью (Мn, Сu). Одной из причин М. к. пром. материалов м. б. сегрегация по границам зерен технол. примесей; этим объясняется, напр., М. к. закаленных аустенит-ных коррозионностойких сталей, содержащих примеси Р, Si и др., в сильноокислит. средах.

Склонность к М. к. при прочих равных условиях (в одной и той же среде, при одинаковом электродном потенциале и т. п.) зависит от режимов термич. обработки металла и обработки давлением, поскольку эти режимы во многом определяют состав и морфологию выделяющихся по границам зерен избыточных фаз, а также состав и кол-во сегреги-рованных там примесных элементов.

Стойкость материала против М. к. повышают выбором режима термообработки, снижением содержания примесей, легированием элементами, предотвращающими образование нежелательных избыточных фаз по границам зерен.

Лит.: Колотыркин Я. М., Каспарова О. В., в кн.: Итоги науки и техники, сер. Коррозия и защита от коррозии, т. 6, М., 1978, с. 180-217; Кня-жева В. М., в кн.: Новые достижения в области теории и практики противокоррозионной защиты материалов, М., 1981, с. 49-71; Кеше Г., Коррозия металлов, пер. с нем., М., 1984; Cihal V., Intergranular corrosion of steels and alloys, Amst, 1984 (Materials science monographs, v. 18). О. В. Каспарова.

Химическая энциклопедия. — М.: Советская энциклопедия. Под ред. И. Л. Кнунянца. 1988.

dic.academic.ru