- высоким коэффициентом теплового расширения,

- низкими электротехническими свойствами,

- низкой коррозионной стойкостью в агрессивных средах и при высоких температурах,

- снижением прочности при повышенных температурах, чувствительностью к перегреву (инструментальная сталь), что вызывает коробление и образование трещин при закалке деталей, малой стойкостью мартенсита при отпуске (при t = 225°C резко понижается твердость стали).

- Углерода оксид

- Углеродистые вторичные черные металлы

УГЛЕРОДИСТАЯ СТАЛЬ — нелегированная конструкционная или инструментальная сталь, содержащая С (0,04 2%) и постоянные примеси (Mn, Si, S, P). Различают низко (до 0,25% С), средне (0,25 0,6% С) и высокоуглеродистую (св. 0,6% С) сталь … Большой Энциклопедический словарь

УГЛЕРОДИСТАЯ СТАЛЬ — см … Большая политехническая энциклопедия

УГЛЕРОДИСТАЯ СТАЛЬ — (Carbon steel) сплав железа с углеродом (до 2 %). В отличие от легированных (сложных специальных сталей) не содержит специальных примесей. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

углеродистая сталь — Все марки сталей, за исключением нержавеющих сталей. [Англо русский словарь по проектированию строительных конструкций. МНТКС, Москва, 2011] Тематики строительные конструкции EN carbon steel … Справочник технического переводчика

углеродистая сталь — [carbon steel] сталь, не содержащая специально введенных легирующих элементов (нелегированная сталь). Углеродистая сталь кроме основы Fe (97 99,5 %) и С (Энциклопедический словарь по металлургии

углеродистая сталь — нелегированная конструкционная или инструментальная сталь, содержащая С (0,04 2%) и посторонние примеси (Mn, Si, S, Р). Различают низко (до 0,25% С), средне (0,25 0,6% С) и высокоуглеродистую (свыше 0,6% С) сталь. * * * УГЛЕРОДИСТАЯ СТАЛЬ… … Энциклопедический словарь

Углеродистая сталь — Carbon steel Углеродистая сталь. Сталь, содержащая не более принимаемых за норму концентрации 1,65 % марганца, 0,60 % кремния и 0,60 % меди и только несущественное количество любых других элементов кроме углерода, кремния, марганца, меди, серы и… … Словарь металлургических терминов

углеродистая сталь — anglinis plienas statusas T sritis chemija apibrėžtis Nelegiruotas plienas, kuriame be anglies yra gamybos metu patekusių Mn, Si, S ir P priemaišų. atitikmenys: angl. carbon steel; common steel; not alloyed steel rus. углеродистая сталь … Chemijos terminų aiškinamasis žodynas

Углеродистая сталь — Сталь, не содержащая легирующих компонентов. В зависимости от содержания углерода У. с. подразделяют на низкоуглеродистую (до 0,25% С), среднеуглеродистую (0,25 0,6% С) и высокоуглеродистую (более 0,6% С). Различают У. с. обыкновенного… … Большая советская энциклопедия

Углеродистая сталь — нелегированная сталь, содержащая, %: С 0,04 2 и постянные примеси (Мn до 1; Si до 0,4; S до0,07; Р до 0,09). Углеродистую сталь подразделяют: по содержанию на низкоуглеродистую (до0,25% С), среднеуглеродистую (0,25 0,6% С) и высокоуглеродистую… … Энциклопедический словарь по металлургии

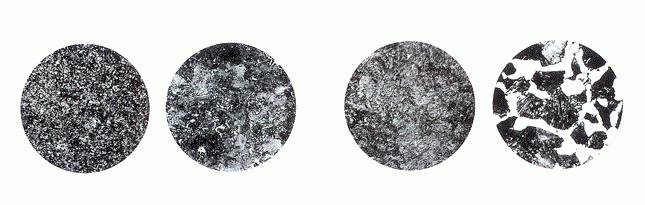

- Spheroidizing: Spheroidite формируется, когда углеродистая сталь нагрета приблизительно до 700 °C больше 30 часов. Spheroidite может сформироваться при более низких температурах, но время, необходимое решительно, увеличивается, поскольку это - управляемый распространением процесс. Результат - структура прутов или сферы цементита в пределах основной структуры (феррит или pearlite, в зависимости от которой стороны eutectoid Вы идете). Цель состоит в том, чтобы смягчить более высокие углеродистые стали и позволить больше formability. Это - самая мягкая и самая податливая форма стали. Изображение к праву показывает, где spheroidizing обычно происходит.

- Полный отжиг: Углеродистая сталь нагрета приблизительно до 40 °C выше Ac3 или Ac1 в течение 1 часа; это гарантирует, что весь феррит преобразовывает в аустенит (хотя цементит мог бы все еще существовать, если содержание углерода больше, чем eutectoid). Сталь должна тогда медленно охлаждаться в сфере 20°C (36°F) в час. Обычно это - просто охлажденная печь, где печь выключена со сталью все еще внутри. Это приводит к грубой pearlitic структуре, что означает, что «группы» pearlite толстые. Полностью отожженная сталь мягкая и податливая без внутренних усилий, который часто необходим для рентабельного формирования. Только сталь spheroidized более мягкая и более податливая.

- Отжиг процесса: процесс раньше облегчал напряжение в работавшей холодом углеродистой стали меньше чем с 0,3% веса C. Сталь обычно нагревается до 550-650 °C в течение 1 часа, но иногда температуры целых 700 °C. Изображение направо показывает область, где отжиг процесса происходит.

- Изотермический отжиг: Это - процесс, в котором доэвтектоидная сталь нагрета выше верхней критической температуры, и эта температура сохраняется какое-то время, и затем температура снижена ниже более низкой критической температуры и снова сохраняется. Тогда наконец это охлаждено при комнатной температуре. Этот метод избавляет любой температурный градиент.

- Нормализация: Углеродистая сталь нагрета приблизительно до 55 °C выше Ac3 или Acm в течение 1 часа; это гарантирует, что сталь полностью преобразовывает к аустениту. Сталь тогда охлаждается, который является скоростью охлаждения приблизительно в минуту. Это приводит к прекрасной pearlitic структуре, и более - однородная структура. У нормализованной стали есть более высокая сила, чем отожженная сталь; у этого есть относительно высокая прочность и твердость.

- Подавление: Углеродистая сталь по крайней мере с 0,4% веса C нагрета до нормализации температур и затем быстро охлаждена (подавленная) в воде, морской воде или нефти к критической температуре. Критическая температура зависит от содержания углерода, но как правило ниже, когда содержание углерода увеличивается. Это приводит к мартенситной структуре; форма стали, которая обладает пересыщенным содержанием углерода в деформированном сосредоточенном на теле кубическом (BCC) прозрачная структура, должным образом названный сосредоточенный на теле четырехугольный (BCT), с большим количеством внутреннего напряжения. Таким образом подавленная сталь чрезвычайно твердая, но хрупкая, обычно слишком хрупкая практически. Эти внутренние усилия вызывают трещины напряжения на поверхности. Подавленная сталь, приблизительно три - четыре (с большим количеством углерода) сворачиваются тяжелее, чем нормализованная сталь.

- Martempering (Marquenching): Martempering не фактически процедура закалки, следовательно термин «marquenching». Это - форма изотермической термообработки, примененной после того, как начальная буква подавляет, как правило, в ванне расплава солей при температуре прямо выше «martensite, начинают температуру». При этой температуре облегчены остаточные усилия в пределах материала, и некоторый bainite может быть сформирован из сохраненного аустенита, у которого не было времени, чтобы преобразовать во что-либо еще. В промышленности это - процесс, используемый, чтобы управлять податливостью и твердостью материала. С дольше marquenching, податливость увеличивается с минимальной потерей в силе; сталь проводится в этом решении, пока внутренние и внешние температуры не уравниваются. Тогда сталь охлаждена на умеренной скорости, чтобы сохранять температурный градиент минимальным. Мало того, что этот процесс уменьшает внутренние стрессы и подчеркивает трещины, но он также увеличивает ударопрочность.

- Подавите и закалка: Это - наиболее распространенная термообработка, с которой сталкиваются, потому что заключительные свойства могут быть точно определены температурой и время закалки. Закалка включает подавленную сталь подогревания к температуре ниже eutectoid температуры, тогда охлаждающейся. Повышенная температура позволяет очень небольшим количествам spheroidite формироваться, который восстанавливает податливость, но уменьшает твердость. Фактические температуры и времена тщательно выбраны для каждого состава.

- Аустемперинг: процесс аустемперинга совпадает с martempering, кроме стали проведен в ванне расплава солей через bainite температуры преобразования, и затем умеренно охлажден. У получающейся bainite стали есть большая податливость, более высокая ударопрочность и меньше искажения. Недостаток аустемперинга - он, может только использоваться на нескольких сталях, и это требует специальной соленой ванны.

- Холод, работающий

- Горячая работа

Применение качественных углеродистых сталей. Что такое углеродистая сталь где она используется

Углеродистая сталь

Углеродистая сталь - это сталь, не содержащая легирующих компонентов. В зависимости от содержания углерода углеродистую сталь подразделяют на низкоуглеродистую (до 0,25% С), среднеуглеродистую (0,25—0,6% С) и высокоуглеродистую (более 0,6% С).

Различают углеродистую сталь обыкновенного качества и качественную конструкционную. К 1-й группе относится горячекатаная (сортовая, фасонная, толстолистовая, тонколистовая, широкополосная) и холоднокатаная (тонколистовая) сталь; во 2-ю входят горячекатаные и кованые заготовки диаметром (или толщиной) до 250 мм, калиброванная сталь и серебрянка.

Углеродистая сталь обладает следующими недостатками, ограничивающими ее применение:

Поэтому инструмент может работать при небольших скоростях резания.

Углеродистая сталь марки

Марки углеродистой стали обыкновенного качества обозначаются: Ст. 1, Ст. 2, Ст. 3, Ст. 4, Ст. 5, Ст. 6, Ст. 7. Цифры указывают процентное содержание углерода, увеличенное в 10 раз.

Марки углеродистой качественной конструкционной стали обозначаются: 08, 10, 15, 20, 25 ... 85, где двузначные цифры указывают процентное содержание углерода, увеличенное в 100 раз.

В тех случаях, когда сталь кипящая, после двухзначных цифр, обозначающих содержание углерода, ставится индекс кп, а если сталь полуспокойная, индекс пс. Марки стали, не имеющие индекса, относятся к спокойной стали. Если в стали повышенное содержание марганца, после цифр ставится буква Г.

Сталь 08 обладает хорошей пластичностью в холодном состоянии и применяется для деталей, изготовляемых методом холодной штамповки. Стали 10, 15, 20 - низкоуглеродистые. Они хорошо куются, свариваются, цементируются и применяются для изготовления мелких деталей (валики, гайки, оси, втулки, трубы и листы под сварку). Стали 45, 50, 55 хорошо закаливаются и применяются для изготовления ответственных деталей.

Инструментальные углеродистые стали обозначаются: У7, У7А, У8, У8А, У9А, У10, У11, УНА, У12, У12А, У13, У13А. Буква У указывает, что сталь инструментальная углеродистая, цифры указывают процентное содержание углерода, увеличенное в 10 раз; буква А указывает высокое качество стали.

Стали высокого качества по химическому составу отличаются от сталей качественных меньшим процентным содержанием вредных примесей (серы и фосфора).

Прием лома углеродистой стали в Краснодаре производится по адресу: г. Краснодар, ст. Динская, ул. Тельмана д.98, тел. 8(918) 467-11-68, 8(86162) 5-45-41.

metallsam.ru

Высокоуглеродистая сталь – узнаем главные свойства по марке + видео

Высокоуглеродистая сталь нашла свое применение во многих областях, потому что обладает рядом достоинств. Однако далеко не всегда ее использование целесообразно, поэтому очень важно знать свойства и особенности данного сплава. Именно о них и пойдет речь ниже.

1 Какие стали называются высокоуглеродистыми?

Сначала стоит вообще разобраться с тем, что такое сталь. Итак, это сплав углерода и железа, а также иных легирующих элементов. Причем содержание первого колеблется в пределах от 0,02% до 2,14%, и в зависимости от его количества стали делятся на мало-, средне- и высокоуглеродистые. Что же насчет последних, так в этом случае, как уже становится понятно из названия, в сплаве повышенное количество углерода, это более 0,6 %. Такой состав влияет на эксплуатационные характеристики.

Высокоуглеродистая сталь, механические свойства которой мы подробнее рассмотрим чуть ниже, сваривается достаточно проблематично, а все из-за склонности материла к таким дефектам, как закаленные зоны и трещины в области термического влияния. В связи с этим необходимо использовать наконечники с малой тепловой мощностью. Что же насчет пламени, так оно должно быть восстановительным, ведь окислительное приведет к чрезмерному выгоранию углерода, а это поспособствует повышенной пористости шва.

Рекомендуем ознакомиться

Дабы предотвратить вышеописанные дефекты, следует подогреть материал до температуры 200–250 °С.

2 Свойства и область применения высокоуглеродистой стали

Рассмотрим, как же содержание углерода влияет на свойства сталей. Итак, с возрастанием этого элемента в структуре увеличивается доля цементита, при этом количество феррита, напротив, снижается. В связи с этим материал становится менее пластичным. Что же насчет таких характеристик, как твердость и прочность, то на них подобное изменение влияет положительным образом. Но и тут не все так просто, максимальные прочностные характеристики будут достигнуты при значении углерода 1%, если же его количество еще возрастет, то в структуре возникнет сетка вторичного цементита, и прочность начнет снижаться.

Теперь остановимся на ударной вязкости таких сталей, она снижается, а вот электросопротивление и температурный интервал перехода материала от вязкого разрушения к хрупкому становится выше. Кроме того, стоит отметить ухудшение литейного свойства, свариваемости, да и более проблематичными станут такие операции, как резание и обработка материала давлением. В связи с этим данные марки сталей не совсем пригодны для сваривания, хотя этой операции и не избежать, особенно когда речь идет о ремонтных работах. Их намного чаще используют для штамповки деталей. Кроме того, широкое распространение нашла и проволока, сделанная именно из этого типа материала. Также они применяются и в литейной отрасли.

3 Маркировка для высокоуглеродистых сталей

Безусловно, знать каково влияние тех либо иных химических элементов на свойства сплавов весьма важно, однако как же определить его состав? Ведь именно он играет существенную роль и влияет на свойство, качество, а также предел прочности материала, и если его неправильно подобрать, то иногда последствия могут быть необратимыми. Так, например, в случае превышения предела прочности какого-либо элемента конструкции, она разрушается.

Именно для этого существует маркировка, которая имеет буквенные и цифирные обозначения и наносится специальной несмывающейся краской. Причем по данному коду можно не только прочитать количество легирующих элементов, но и узнать еще дополнительную информацию, такую как качество металла, его степень раскисления и т. д. Об этом и пойдет речь в данном пункте.

Итак, кроме углерода на свойства стали влияет также и наличие марганца. Он способствует прокаливаемости, улучшению прочностных характеристик материала и его износостойкости. В связи с этим он присутствует почти в каждом типе стали, и если его содержание более 0,8%, то в маркировке такого материала сразу после цифрового обозначения, указывающего количество углерода, будет следовать буква "Г". Если речь идет об инструментальных сталях с содержанием углерода более 0,75%, то их код начинается с заглавной буквы "У", после которой следует процентное содержание С в десятых долях. Так, У9 означает, что говорят об углеродистой инструментальной стали, в которой около 0,9% углерода.

Кроме того, высокоуглеродистые стали разных марок имеют и еще некоторые обозначения. Например, если сплав будет высокого качества, то в конце шифра обязательно ставится буква "А", а вот особо высококачественные обозначаются как "Ш". По степени раскисления эти материалы делятся на кипящие, полуспокойные и спокойные их обозначение в маркировке "кп", "пс" и "сп", соответственно.

tutmet.ru

30. Что такое углеродистые стали

Углеродистые стали состоят из железа и углерода с добавкой кремния (или алюминия) и марганца.

31.Влияние углерода на свойства стали

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного. Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкостии снижаетударную вязкость.

Повышаются электросопротивлениеи коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

31. Влияние углерода на свойство стали.

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Влияние углерода на свойства сталей

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

32. Влияние полезных и вредных постоянных примесей на свойства стали

Полезные примеси, марганец и кремний, попадают в сталь из исходного материала – чугуна, а также при раскислении.

Марганец, содержащийся в углеродистой стали в количестве 0,3-0,8 %, повышает предел прочности, немного снижает вязкость. Он связывает серу в сульфид MnS, в этом его главная польза.

Содержание кремния в углеродистой стали не должно превышать 0,4 %. Он растворяется в феррите по типу внедрения, поэтому значительно повышает предел текучести. При этом ухудшается штампуемость стали: листовая сталь может давать надрывы при глубокой вытяжке. Сталь, предназначенную для получения деталей холодной листовой штамповкой, кремнием (ферросилицием) не раскисляют.

Сера – вредная примесь. Она вызывает красноломкость стали: хрупкость при горячей обработке давлением. В сталь попадает, в основном, из доменного топлива – кокса. Сера с железом образует сульфид FeS, а FeS с железом образует легкоплавкую эвтектику с температурой плавления 988 ºС. Под ковку и прокатку стальные слитки нагревают до 1200 ºС. Поэтому границы зерен могут оплавиться, и металл разрушится.

Марганец активнее железа взаимодействует с серой и связывает ее в сульфид MnS, который эвтектики не образует. Но сульфиды, как любые неметаллические включения, являются концентраторами напряжений, снижают пластичность и вязкость. Поэтому содержание серы в стали должно быть ограничено.

Фосфор, напротив, вызывает хладноломкость стали, сдвигая порог хладноломкости в область более высоких температур. Каждая сотая доля процента фосфора повышает t50 примерно на 25º! Это значит, что фосфор еще опаснее, чем сера. Его содержание еще более ограничено. Для снижения содержания фосфора в стали нужно повышать качество шихты, применять флюсы, удаляющие фосфор.

При выплавке в сталь попадают газы (азот, кислород, водород). Это тоже вредные примеси. Они снижают пластичность, увеличивают склонность к хрупкому разрушению. Оксиды являются местами зарождения трещин. Азот делает сталь непригодной для холодной штамповки. Водород вызывает охрупчивание закаленной стали. Он восстанавливает металлы из оксидов с образованием воды, а вода испаряется при нагреве и вызывает внутренние надрывы в металле – флокены. Содержание газов в стали ограничивается тысячными долями процента.

studfiles.net

углеродистая сталь - это... Что такое углеродистая сталь?

углеродистая сталь3.15 углеродистая сталь (carbon steel): Сплав железа и углерода, содержащий до 0,8 % углерода и до 0,8 % марганца, а также остаточные количества других элементов, за исключением намеренно добавляемых в определенных количествах для раскисления (обычно кремний и/или алюминий).

3.1.1 углеродистая сталь : Железоуглеродистый сплав с содержанием С ≤ 1,7 %,

Mn ≤ 0,8 , Si ≤ 0,4.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

Смотреть что такое "углеродистая сталь" в других словарях:

normative_reference_dictionary.academic.ru

Простая углеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Простая углеродистая сталь

Cтраница 1

Простые углеродистые стали использовали для изготовления постоянных магнитов в течение многих столетий и только сравнительно недавно они были заменены более совершенными материалами. В настоящее время углеродистые стали практического применения не имеют, но на их базе созданы материалы, применяемые в технике. [2]

Простые углеродистые стали очень широко применяются в машиностроении, но термообработка их сложна и не всегда дает в поточно-массовом производстве достаточно однородные и высокие механические свойства. Это объясняется тем, что при небольших колебаниях в содержании углерода, марганца и других элементов получается большое различие в глубине прокаливаемости. [3]

Простая углеродистая сталь мало пригодна для азотирования: ее поверхность получается недостаточно твердой. Легирующие элементы - алюминий, хром и молибден - необходимы для получения устойчивых дисперсных нитридов, создающих высокую твердость на поверхности после азотирования. [4]

Простая углеродистая сталь обладает достаточно высоким комплексом механических свойств в малых сечениях. При изготовлении же деталей диаметром более 20 - 25 мм она не может удовлетворить всем требованиям. В этом случае применяют легированные стали. Наличие в стали легирующих элементов позволяет более совершенно и в более полной степени использовать положительное влияние термической обработки на механические свойства. [5]

Простая углеродистая сталь имеет достаточно высокий комплекс механических свойств, но в малых сечениях. [7]

Простые углеродистые стали широко применяются в машиностроении, но термическая обработка их сложна и не всегда дает в поточно-массовом производстве достаточно однородные и высокие. Это объясняется тем, что при небольших колебаниях в содержании углерода, марганца и других элементов получается большое различие в прокаливаемости. Например, полученная в результате испытаний большого количества плавок стали марки 45 полоса прокаливаемости ( фиг. Это доказывает, что прокаливаемость ее обнаруживает колебания в очень широких пределах. Объясняется это различиями в методе выплавки, разницей в содержании кислорода, азота и водорода, не определяемых при рядовых контрольных анализах, разной величиной природного зерна и разной степенью однородности аустенита в разных плавках. Поэтому необходимо производство стали с определенными узкими пределами прокаливаемости или ее дополнительная сортировка по суженным пределам прокаливаемости. Такая сортировка позволяет устанавливать более рациональный режим и более узкий интервал температур при закалке углеродистых сталей. [8]

Простая углеродистая сталь, а также легированная добавками никеля, ванадия и молибдена, обладает высокими магнитными свойствами. [9]

Простые углеродистые стали широко распространены, а процессы, происходящие в них при фазовых и структурных превращениях, хорошо изучены. Поэтому первоначально исследовали влияние ТЦО на структуру и механические свойства нелегированных мало - и среднеуглеродистых конструкционных сталей в режимах средне - и высокотемпературной ТЦО. [10]

Простая углеродистая сталь во многих случаях не удовлетворяет тем высоким требованиям, которые предъявляет к стали современная техника. [11]

Однако простая углеродистая сталь обладает незначительной прокаливаемостью и при более жестких условиях работы прочность небольшой толщины закаленного слоя инструмента из этой стали оказывается недостаточной. В таком случае целесообразно применение низколегированной инструментальной стали. Точно так же неизбежно использование этой стали и при изготовлении крупного по размерам инструмента. [13]

В простой углеродистой стали элементом, который в наиболее сильной степени способствует кристаллизационному трещино-образованию, является сера. Поэтому необходимо поддерживать высокое отношение количества марганца к количеству серы, чтобы избежать образования указанных дефектов. При любой величине указанного отношения наибольшее сопротивление образованию горячих трещин достигается при использовании электродов с основным покрытием. Такие электроды, например, применяют для сварки стали, содержащей серу. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Применение качественных углеродистых сталей - МТСК

Углеродистые стали, которые содержат от 0,7 до 1,3 % углерода, в основном используются для изготовления ударного и режущего инструмента. Маркировка их отличается наличием буквы У, где "У" означает углеродистую сталь, а цифра после буквы говорит о содержание углерода в десятых долях процента. Например, сталь У13, сталь У7.

Также многостороннее применение находят качественные стали в технике. В зависимости от содержания углерода и термической обработки они обладают разнообразными механическими и технологическими свойствами, поэтому применяются для различных элементов тех или иных металлических конструкций.

Так низкоуглеродистые стали делят по назначению на две подгруппы.

1. Стали марки 05, 08, 10 - это малопрочные, но высокопластичныестали, которые благодаря способности к глубокой вытяжке применяются для холодной штамповки различных изделий. В горячекатаном состоянии без термической обработки их используют для шайб, прокладок, кожухов и других деталей, которые изготавливают методом холодной деформации и сварки.

2. Стали марки 15, 20, 25 - это цементуемые стали, которые предназначаются для деталей небольшого размера, например, кулачков, толкателей, малонагруженных шестерней. В процессе эксплуатации от них требуется твердая, износостойкая поверхность и вязкая сердцевина. После цементации поверхностный слой необходимо подвергнуть упрочнению закалкой в воде, которая должна сочетаться с низким отпуском. При этом получается, что сердцевина изделия упрочняется слабо из-за низкой прокаливаемости.

Цементуемые стали могут применяться как горячекатаными, так и после нормализации. Эти марки стали очень пластичны, хорошо штампуются и свариваются. Они применяются для изготовления деталей машин и приборов невысокой прочности (например, крепежные детали, втулки, штуцеры и т. п.), а также для деталей котлотурбостроения (трубы перегревателей, змеевики), которые работают под давлением при температуре от минус 40 до 425 °С.

Среднеуглеродистые стали 30, 35, 40, 45, 50, 55 менее пласчтичные в отличии отот низкоуглеродистых, зато они обладают большей прочностью. Их используют после проведения таких операций как улучшение, нормализация и поверхностная закалка. В таком улучшенном состоянии (после того как сталь закалили и подвергли высокому отпуску на структуре сорбита) у стали повышается вязкость и пластичность, за счет этого у стали проявляется малая чувствительность к концентраторам напряжений.

Однако когда увеличивается сечение деталей механические свойства сталей снижаются из-за несквозной прокаливаемости. Среднеуглеродистые стали после улучшения могут применяться для изготовления деталей небольшого размера, у которых работоспособность определяется сопротивлением усталости (например, шатуны, коленчатые валы малооборотных двигателей, зубчатые колеса, маховики, оси и т. п.).

Высокоуглеродистые стали с концентрацией углерода 60, 65, 70, 75, 80, 85 и увеличенным содержанием марганца 60Г, 65Г и 70Г применяют в основном для рессор и пружин. Они обязательно должны быть подвергнуты закалке и среднему отпуску, чтобы получить более высокие упругие и прочностные свойства.

© МТСК - Копирование материала только со ссылкой на www.metallsk.ru

www.metallsk.ru

Углеродистая сталь • ru.knowledgr.com

Углеродистая сталь - сталь, в которой главный промежуточный элемент получения сплава - углерод в диапазоне 0.12-2.0%. Американское Железо и Стальной Институт (AISI) определяют это:

: Сталь, как полагают, является углеродистой сталью

:: когда никакое минимальное содержание не определяется или требуется для хрома, кобальта, молибдена, никеля, ниобия, титана, вольфрама, ванадия или циркония или любого другого элемента, который будет добавлен, чтобы получить желаемый эффект получения сплава; когда указанный минимум для меди не превышает 0,40 процента; или то, когда максимальное содержание, определенное для любого из следующих элементов, не превышает проценты, отметило: марганец 1.65, кремний 0.60, медь 0.60.

Термин «углеродистая сталь» может также быть использован в отношении стали, которая не является нержавеющей сталью; в этом использовании углеродистая сталь может включать легированные стали.

Когда углеродное содержание процента повышается, у стали есть способность стать более твердой и более сильной посредством теплового рассмотрения; однако, это становится менее податливым. Независимо от термообработки более высокое содержание углерода уменьшает weldability. В углеродистых сталях более высокое содержание углерода понижает точку плавления.

Напечатать

Углеродистая сталь разломана на четыре класса, основанные на содержании углерода:

Умеренная и низкоуглеродистая сталь

Мягкая сталь, также известная как простая углеродистая сталь, является наиболее распространенной формой стали, потому что ее цена относительно низкая, в то время как это обеспечивает свойства материала, которые приемлемы для многих заявлений, больше, чем железо. Низкоуглеродистая сталь содержит углерод на приблизительно 0.05-0.15%, делающий его покорный и податливый. У мягкой стали есть относительно низкий предел прочности, но это дешево и легко сформироваться; поверхностная твердость может быть увеличена посредством науглероживания.

Это часто используется, когда большие количества стали необходимы, например как строительная сталь. Плотность мягкой стали составляет приблизительно 7,85 г/см (7 850 кг/м или 0,284 фунта/в), и модуль Молодежи.

Низкоуглеродистые стали страдают от выхода пункта урожая, где материал имеет два, приносят очки. Первые приносят очко (или верхний пункт урожая) выше, чем второе и урожай понижаются существенно после верхнего пункта урожая. Если низкоуглеродистая сталь только подчеркнута к некоторому пункту между верхним, и более низкие приносят очко тогда, поверхность может развить группы Lüder. Низкоуглеродистые стали содержат меньше углерода, чем другие стали и легче к холодной форме, делая их легче обращаться.

Более высокие углеродистые стали

Ууглеродистых сталей, которые могут успешно подвергнуться термообработке, есть содержание углерода в диапазоне 0.30-1.70% в развес. Примеси следа различных других элементов могут иметь значительный эффект на качество получающейся стали. Незначительные количества серы в особенности делают сталь красно-короткой, то есть, хрупкий и рассыпчатый при рабочих температурах. Углеродистая сталь низкого сплава, такая как сорт A36, содержит серу на приблизительно 0,05% и тает вокруг. Марганец часто добавляется, чтобы улучшить hardenability низкоуглеродистых сталей. Эти дополнения превращают материал в низкую легированную сталь по некоторым определениям, но определение AISI углеродистой стали позволяет марганец на 1,65% в развес.

Низкоуглеродистая сталь

0.05-0.3 Содержание углерода %.

Среднеуглеродистая сталь

Содержание углерода на приблизительно 0.250-0.6%. У податливости балансов и силы и есть хорошая износостойкость; используемый для значительных частей, подделывая и автомобильных компонентов.

Высокоуглеродистая сталь (Американское общество по испытанию материалов 304)

Содержание углерода на приблизительно 0.9-2.5%. Очень сильный, используемый в течение многих весен и проводов высокой прочности.

Ультравысокоуглеродистая сталь

Содержание углерода на приблизительно 2.5-3.0%. Стали, которые могут быть умерены к большой твердости. Используемый для особых целей как ножи (не промышленная цель), оси или удары. Большинство сталей с содержанием углерода на больше чем 2,5% сделано, используя порошковую металлургию. Обратите внимание на то, что сталь с содержанием углерода выше 2,14% считают чугуном.

Термообработка

Цель тепловой углеродистой стали рассмотрения состоит в том, чтобы изменить механические свойства стали, обычно податливость, твердость, сила урожая или ударопрочность. Обратите внимание на то, что электрическая и теплопроводность только немного изменена. Как с большинством усиливающихся методов для стали, модуль Янга (эластичность) незатронут. Все обработки стальной торговой податливости для увеличенной силы и наоборот. У железа есть более высокая растворимость для углерода в фазе аустенита; поэтому все термообработки, кроме spheroidizing и отжига процесса, начинаются, нагревая сталь до температуры, при которой может существовать аустенитная фаза. Сталь тогда подавлена (нагрейтесь вытянутый) в цементите порождения высокого показателя, чтобы ускорить и наконец остающееся чистое железо, чтобы укрепиться. Уровень, по которому сталь охлаждена через eutectoid температуру, затрагивает уровень, по которому углерод распространяется из аустенита и формирует цементит. Вообще говоря, охлаждение быстро оставит карбид железа точно рассеянным и произведет мелкий pearlite (пока martensite критическая температура не будет достигнута), и охлаждающийся медленно будет давать более грубый pearlite. Охлаждение доэвтектоидной стали (меньше чем 0,77% веса C) приводит к чешуйчатой-pearlitic структуре слоев карбида железа с α-ferrite (чистое железо) между. Если это - заэвтектоидная сталь (больше чем 0,77% веса C) тогда, структура - полный pearlite с маленьким зерном (больше, чем pearlite чешуйка) цементита, рассеянного повсюду. Относительные количества элементов найдены, используя правило рычага. Ниже представлен список типов возможных термообработок:

Укрепление случая

Стабилизирующие процессы случая укрепляют только внешность стальной части, создавая твердое, носят стойкую кожу («случай»), но сохраняя жесткий и податливый интерьер. Углеродистые стали не очень hardenable; поэтому широкие части не могут быть через - укреплены. У легированных сталей есть лучший hardenability, таким образом, они могут через - укрепляться и не требуют укрепления случая. Это свойство углеродистой стали может быть выгодным, потому что это дает поверхностные хорошие особенности изнашивания, но оставляет ядро жестким.

Подделывание температуры стали

См. также

Библиография

ru.knowledgr.com